ĐỒ ÁN TỐT NGHIỆP CƠ ĐIỆN tử THIẾT KẾ MÔ HÌNH MÁY PHAY CNC 3 TRỤC

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP CƠ ĐIỆN tử THIẾT KẾ MÔ HÌNH MÁY PHAY CNC 3 TRỤC

CHƯƠNG I: MÁY CƠ VÀ MÁY CNC

1.1 NHỮNG NÉT CƠ BẢN VỀ MÁY CƠ (MÁY CÔNG CỤ) VÀ MÁY CNC:

-Về cơ bản máy công cụ vạn năng và máy CNC đều có kết cấu chung giống nhau, đó là:

+ Thân máy + Đế máy

+ Bàn trượt + Đầu trục chính

Ngoài ra chúng còn có một số điểm khác nhau, cụ thể:

- Những ưu điểm nổi bật của máy CNC so với máy thông thường khi sản xuất loạt vừa và nhỏ:

+ Gia công được những chi tiết phức tạp, độ chính xác gia công ổn định.

+ Thời gian lưu thông ngắn hơn do tập trung nguyên công cao, giảm thời gian phụ và tăng được thời gian sản xuất.

+ Tính linh hoạt và quy hoạch thời gian sản xuất cao.

+ Chi phí kiểm tra và chi phí cho phế phẩm giảm.

+ Hiệu suất cao và tăng năng lực sản xuất.

+ Do có khả năng tự động hóa cao nên thích hơp trên các dây chuyền sản xuất linh hoạt.

CHƯƠNG II: GIỚI THIỆU MÁY CNC

2.1 GIỚI THIỆU MÁY CNC

2.1.1 Ưu điểm cơ bản của máy CNC:

- So với các máy công cụ điều khiển bằng tay, sản phẩm từ máy CNC không phụ thuộc vào tay nghề của người điều khiển mà phụ thuộc vào nội dung chương trình được đưa vào máy. Người điều khiển chỉ chủ yếu là theo dõi kiểm tra các chức năng hoạt động của máy.

- Độ chính xác làm việc cao. Thông thường các máy CNC có độ chính xác máy là 0.001mm, do đó có thể đạt được độ chính xác cao hơn.

- Chất lượng gia công ổn định, độ chính xác lặp lại cao.

- Tốc độ cắt cao.Nhờ cấu trúc cơ khí bền chắc của máy, những vật liệu cắt hiện đại như kim loại cứng hay gốm oxit có thể được sử dụng tốt hơn.

- Thời gian gia công ngắn hơn.

2.1.2 Các ưu điểm khác:

Máy CNC có tính linh hoạt cao trong công việc lập trình, tiết kiệm thời gian chỉnh máy, đạt được tính kinh tế cao ngay cả trong việc gia công hàng loạt các sản phẩm nhỏ.

- Ít phải dừng máy vì kỹ thuật, do đó chi phí do dừng máy nhỏ

- Tiêu hao do kiểm tra ít, giá thành đo kiểm giảm.

- Thời gian hiệu chỉnh máy nhỏ.

- Có thể gia công hàng loạt.

2.1.3 Nhược điểm:

Giá thành chế tạo máy cao hơn.

Giá thành bảo dưỡng, sửa chữa máy cũng cao hơn.

Vận hành và thay đổi người đứng máy khó khăn hơn.

2.1.4 Trình độ hiện tại của máy CNC:

Các chức năng tính toán trong hệ thống CNC ngày càng hoàn thiện và đạt tốc độ xử lý cao do tiếp tục ứng dụng những thành tựu phát triển của các bộ vi xử lý . Các hệ thống CNC được chế tạo hàng loạt lớn theo công thức xử lý đa chức năng, dùng cho nhiều mục đích điều khiển khác nhau. Việc cài đặt các cụm vi tính trực tiếp vào hệ NC để trở thành hệ CNC (Computerized Numerical Control) đã tạo điều kiện ứng dụng máy công cụ CNC ngay cả trong xí nghiệp nhỏ, không có phòng lập trình riêng, nghĩa là người điều khiển máy có thể lập trình trực tiếp trên máy. Dữ liệu nhập vào, nội dung lưu trữ, thông báo về tình trạng hoạt động của máy cùng các chỉ dẫn cần thiết khác cho người điều khiển đều được hiển thị trên màn hình.

Màn hình ban đầu chỉ là đen trắng với các ký tự chữ cái và các con số nay đã dùng màn hình màu đồ hoạ, độ phân giải cao (có thêm toán đồ và hình vẽ mô phỏng tĩnh hay động), biên dạng của chi tiết gia công, chuyển động của dao cụ đều được hiển thị trên màn hình.

CHƯƠNG III: CÁC PHƯƠNG ÁN XÂY DỰNG MÔ HÌNH

MÁY PHAY CNC

3.1 LỰA CHỌN CƠ CẤU DẪN ĐỘNG.

3.1.1 Động cơ dẫn động các trục tọa độ:

a. Động cơ bước ( Stepping Motor).

Ưu , nhược điểm của động cơ bước:

Ưu điểm

+ Khi dùng động cơ bước không cần mạch phản hồi cho cả điều khiển vị

trí và vận tốc.

+ Thích hợp với các thiết bị điều khiển số .Với khả năng điều khiển số trực tiếp , động cơ bước trở thành thông dụng trong các thiết bị cơ điện tử hiện đại.

+ Thường được sử dụng trong các hệ thống máy CNC.

Nhược điểm:

+ Phạm vi ứng dụng là ở vùng công suất nhỏ và trung bình .Việc nghiên cứu nâng cao công suất động cơ bước đang là vấn đề rất được quan tâm hiện nay (do momen xoắn nhỏ, momen máy nhỏ)

+ Hiệu suất của động cơ bước thấp hơn các loại động cơ khác (vấn đề trượt bước)

b . Động cơ một chiều ( DC motor)

Hình 5:DC motor

Ưu điểm:

Momen xoắn lớn, giá thành rẻ.

Nhược điểm:

Đáp ứng chậm trong khi mạch điều khiển lại phức tạp.

Phải có mạch phản hồi thì mới có thể nâng cao độ chính xác.

c. Động cơ xoay chiều ( AC motor)

Ưu điểm

+ Cấp nguồn trực tiếp từ điện lưới xoay chiều.

+ Đa dạng và rất phong phú về chủng loại, giá thành rẻ.

Nhược điểm

+ Phải có mạch cách ly giữa phần điều khiển và phần chấp hành để đảm bảo an toàn, momen khởi động nhỏ.

+ Mạch điều khiển tốc độ phức tạp ( biến tần )

d . Kết luận:

Ta chọn động cơ bước làm động cơ dẫn động các trục tọa độ với các thông số:

Điện áp làm việc : 5V.

Dòng điện lớn nhất: 1.4A.

Loại động cơ lai, đơn cực , hai pha.

3.1.2 Giới thiệu về động cơ bước :

a. Khái niệm:

Động cơ bước là một loại động cơ điện có nguyên lý và ứng dụng khác biệt với đa số các động cơ điện thông thường .Chúng thực chất là một động cơ đồng bộ dùng để biến đổi các tín hiệu điều khiển dưới dạng các xung điện rời rạc kế tiếp nhau thành các chuyển động góc quay hoặc các chuyển động của rôto có khả năng cố định rôto vào các vị trí cần thiết.

b. Cấu tạo:

Về cấu tạo, động cơ bước có thể được coi là tổng hợp của hai loại động cơ :Động cơ một chiều không tiếp xúc và động cơ đồng bộ giảm tốc công suất nhỏ.

c. Hoạt động :

Động cơ bước không quay theo cơ chế thông thường , chúng quay theo từng bước nên có độ chính xác rất cao về mặt điều khiển học .Chúng làm việc nhờ các bộ chuyển mạch điện tử đưa các tín hiệu điều khiển vào stato theo thứ tự và một tần số nhất định .

Tổng số góc quay của rôto tương ứng với số lần chuyển mạch , cũng như chiều quay và tốc độ quay của rôto phụ thuộc vào thứ tự chuyển đổi và tần số chuyển đổi.

d. Ứng dụng:

Trong điều khiển chuyển động kỹ thuật số, động cơ bước là một cơ cấu chấp hành đặc biệt hữu hiệu bởi nó có thể thực hiện trung thành các lệnh đưa ra dưới dạng số.

Động cơ bước được ứng dụng nhiều trong nghành Tự động hóa , chúng được ứng dụng trong các thiết bị cần điều khiển chính xác . Ví dụ: Điều khiển rôbot, điều khiển các trục của máy CNC , điều khiển tiêu cự trong các hệ quang học,điều khiển các cơ cấu lái phương và chiều trong máy bay…

e. Phân loại

Động cơ bước có thể được phân loại dựa theo cấu trúc hoặc cách quấn các cuộn dây trên stator.

Dựa theo cấu trúc rotor, động cơ bước được chia thành 3 loại:

- Động cơ bước từ trở biến thiên.

- Động cơ bước nam châm vĩnh cửu

- Động cơ bước lai.

Dựa theo cách quấn dây trên stator, động cơ bước được chia thành 2 loại:

- Động cơ bước đơn cực.

- Động cơ bước lưỡng cực

Ngoài ra, các loại này còn rơi vào một trong hai phương pháp cấu tạo. Trong phương pháp thứ nhất, Hình 1.3a, rotor có các răng bình thường. Stator có các răng tương tự để giữ các cuộn dây. Trong phương pháp thứ hai, Hình 1.3b, mặt răng của rotor và stator có nhiều răng nhỏ hơn. Ưu điểm của các răng nhỏ này là tạo ra các góc bước nhỏ hơn.

Trong đề tài đồ án tốt nghiệp của chúng em, chúng em chỉ sử dụng động cơ bước đơn cực (Unipolar Stepper Motor), nên chúng em chỉ nói về động cơ nam châm vĩnh cữu.

Động cơ bước nam châm vĩnh cửu có rotor là một nam châm vĩnh cửu, điều này cho phép duy trì được momen khi động cơ bị mất năng lượng cấp vào. Động cơ bước nam châm vĩnh cửu yêu cầu công suất thấp hơn để hoạt động. Chúng cũng có đặc tính chống rung tốt hơn. Góc bước của loại này có nhiều mức: 60-450.

Động cơ bước nam châm vĩnh cửu được chia thành:

- Động cơ bước đơn cực (Unipolar Stepper Motor):

- Động cơ bước lưỡng cực (Bipolar Stepper Motor)

- Động cơ bước kiểu hỗn hợp (Hybrid stepping Motor)

- Động cơ bước kiểu bối dây kép (Bifilar Stepper Motor)

Động cơ bước đơn cực có Rotor được cấu tạo từ nam châm vĩnh cửu. Chia thành các răng N, S xen kẽ. Stator được cấu tạo bởi 2 cuộn dây bố trí trực giao với nhau. Mỗi cuộn dây lại được chia thành 2 phần bố trí xuyên tâm đối, chúng được kết nối sao cho khi một cuộn dây được cấp năng lượng thì cực bắc nam châm được tạo ra, khi cuộn dây còn lại được cấp năng lượng thì cực nam được tạo ra. Cách quấn dây kiểu này được gọi là đơn cực bởi vì cực tính điện, tức là dòng điện, từ mạch lái đến các cuộn dây không bao giờ bị đảo chiều. Thiết kế này cho phép làm đơn giản mạch điện tử lái. Tuy nhiên, mô men sinh ra bị giảm khoảng 30% so với quấn dây kiểu lưỡng cực.. Giữa các cuộn dây này có một đầu ra để nối với nguồn dương. Động cơ loại này thường có 6 đầu ra. Đầu 1, 2 thường được nối với cực dương. Các đầu 1a, 1b, 2a và 2b được lần lượt nối đất sẽ quyết định chiều quay của động cơ.

3.1.3 Nguyên lý hoạt động của động cơ bước

Hình sau mô tả hoạt động của động cơ bước đơn giản.

Trong hình 3a dòng điện đưa vào cực /C và chạy ra ở C, do đó tạo ra lực từ giữ động cơ ở vị trí như hình 3a). Sau đó, chúng ta tắt dòng điện này đi và chuyển sang cặp /A và A, như vậy động cơ sẽ bị xoay về vị trí mới do lực từ thay đổi hướng.Sau đó đến cặp B và /B. Như vậy, bằng cách tạo các dòng điện chạy qua các cuộn dây, ta đã làm xoay roto theo chiều mong muốn mỗi lần quay một bước khoảng cách giữa hai cuộn dây sát nhau. Như vậy nếu ta đặt các cuộn dây càng sát nhau thì ta có độ phân giải càng cao, các động cơ trong thực tế có thể đạt tới độ phân giải góc 1.8 độ.

Nguyên lý hoạt động của động cơ bước

- Các dạng sóng điều khiển động cơ stepper

- Điều khiển full- step (wave drive - 1 phase on):

Trong chế độ Ware drive, tại một thời điểm chỉ có một cuộn dây được cấp dòng. Cách điều khiển này đơn giản, nhưng công suất rất thấp, chỉ đạt 25% đối với động cơ bước kiểu Unipolar, và 50% đối với kiểu bipolar. Do đó lực xoắn xinh ra bởi dạng điều khiển này tương đối yếu.

Điều khiển kiểu wave-drive

+ Dạng sóng điều khiển sẽ được xuất theo dạng sau:

Dạng sóng điều khiển kiểu wave-drive

- Điều khiển Full-step (two phase drive - 2 phase on):

Trong chế độ này, hai cuộn dây sẽ được cấp năng lượng đồng thời, cho công suất cao hơn dạng ở trên.

Điều khiển kiểu full-step 2 phase drive

+ Dạng sóng điều khiển sẽ xuất theo dạng sau:

Dang sóng điều khiển kiểu full-step 2 phase drive

- Điều khiển half-step (1 or 2 phase on):

Loại điều khiển này kết hợp hai dạng trên lại. Kết quả là động cơ có thể di chuyển ở các góc độ phân giải gấp 2 lần kiểu trên. Loại điều khiển này tương đối phức tạp hơn một chút.

Điều khiển kiểu half-step

+ Dạng sóng điều khiển sẽ xuất theo dạng sau:

Dạng sóng điều khiển kiểu half-step

3.1.4 Chế độ “CHOPPER” cho động cơ bước

Chế độ “CHOPPER” ví dụ cái động cơ bước chúng em đang sử dụng trên nhãn có gi 5V 1.4A tức là điện áp danh định đặt vào nó là 5V và dòng điện qua nó là 1.4A. Nếu dòng lớn hơn thì động cơ cháy. Nhưng nếu cấp đúng điện áp 5V vào động cơ thì không thể đẩy nhanh tốc độ động cơ lên được do khi cấp điện áp 5V vào cuộn dây thì nó phải mất một khoảng thời gian T để dòng điện trong cuộn dây tăng từ 0 lên 1.4A.

Khi ở tốc độ cao, dòng điện qua cuộn dây số 1 đang từ 0A chưa lên tới 1.4A thì đã bị ngắt áp đặt vào cuộn dây đó để cấp điện cho cuộn dây tiếp theo để cho động cơ quay tới bước tiếp theo. Để khắc phục điều này thì phải tăng áp đặt lên cuộn dây lên, nhưng nếu tăng điện áp lên thì dòng điện lại tăng theo, nên nó mới phát sinh ra một kỹ thuật là tăng điện áp lên và giám sát dòng điện.

Chúng ta sẽ giải quyết vấn đề bằng cách tăng điện áp lên 30V chẳng hạn và dòng bắt đầu tăng từ 0A đến khi nào đến 1.4A thì ngắt điện áp, dòng lại giảm xuống thì lại cấp điện trở lại, cứ cấp-nhả như vậy liên tục sẽ tạo ra một dạng răng cưa dòng điện loanh quanh mức 1.4A qua cuộn dây. cái răng cưa đó người ta gọi là chopper.

Động cơ đơn cực (unbipolar) thì có một đầu dây chung luôn nối với nguồn dương (+) , còn các đầu dây còn lại được luân phiên nối với GND để tạo chuyển động. Còn động cơ lưỡng cực (bipolar) thì nó ko có điểm giữa nên được điều khiển bẳng cách cho 1 đầu dây là cực + còn đầu kia là cực - rồi sau đó lại đảo lại cực tính của cuộn dây này, lúc trước đầu dây này là + thì lúc sau lại là -, mục đích để đảo chiều chuyển động của dòng điện trong cuộn dây đó qua đó làm cho động cơ quay. Chính vì thế mà động cơ lưỡng cực phải sử dụng cầu H để làm việc để đảo cực tính thường xuyên của 1 đầu cuộn dây đó.

3.1.5 Vấn đề về sự trượt bước của động cơ bước

Trong điều khiển động cơ thì hai vấn đề cơ bản là tốc độ, độ và độ chính xác về vị trí. Tốc độ của động cơ bước có khả năng điều khiển một cách khá chính xác thông qua lượng xung cấp cho động cơ . Vấn đề quan trọng đối với động cơ bước là độ chính xác về vị trí hay còn gọi là sự trượt trong quá trình hoạt động của động cơ.

Sau khi thực hiện mỗi bước dịch chuyển ,rotor của động cơ bước luôn có xu hướng dao động xung quanh vị trí cân bằng một thời gian.Nó cũng tương tự như sự dao động trong một hệ thống cơ học , nguyên nhân của sự dao động này là do tải trọng và do nguồn cấp điện điều chỉnh của động cơ .Sự trượt này có thể được cải thiện bằng cách tăng ma sát hoạc sử dụng hệ thống dập tắt dao động cơ khí tuy nhiên sử dụng hai phương pháp này đều làm tăng giá thành và sự phức tạp của hệ thống . Cách tốt nhất và thường được sử dụng là sử dụng phương pháp chống dao động bằng điện.Phương pháp đơn giản nhất được sử dụng là làm trễ xung cuối cùng , do đó thời gian tác động của xung cuối cùng bị giảm bớt và do đó sau khi kết thúc bước cuối cùng , động cơ có thể dùng lại một cách chính xác hơn.

Mỗi xung điều khiển đều có thể được chia ra thành 3 phần. Sử dụng phương pháp chống dao động bằng điện được thực hiện như sau: Khi đến xung cuối cùng , nó sẽ được làm trễ đi một khoảng thời gian , do đó thay vì tác động từ thời điểm to, xung cuối cùng sẽ tác động lên động cơ ở thời điểm t1. Do vậy thời gian tác động của xung cuối cùng sẽ giảm đi .Điều này làm giảm mômem hãm cũng như giảm quán tính của động cơ , do đó vấn đề trượt bước của động cơ có thể được cải thiện.

3.1.6 Các thông số chủ yếu của động cơ bước:

+ Góc quay:

Động cơ bước quay một góc xác định ứng với mỗi xung kích thích .Góc bước càng nhỏ thì độ phân giải vị trí càng cao. Số bước s là một thông số quan trọng:

+ Tốc độ quay và tần số xung:

Tốc độ quay của động cơ bước phụ thuộc vào số bước trong một giây. Đối với hầu hết các động cơ bước , số xung cung cấp cho động cơ bằng số bước( tính theo phút ) nên tốc độ có thể tính theo tần số xung f. Tốc độ quay của động cơ bước tính theo công thức:

Trong đó:

n: tốc độ quay( v/ph).

f: tần số xung ( bước/phút).

s: số bước trong một vòng quay.

Ngoài ra còn các thông số quan trọng khác như độ chính xác vị trí , momen và quán tính của động cơ…

3.1.7 Tính và chọn công suất động cơ điện.

Việc tính toán lựa chọn động cơ điện phụ thuộc hoàn toàn vào các yếu tố đầu vào:

+mômen xoắn của trục dẫn động cuối cùng

+hiệu suất truyền

+chế độ làm việc

+ loại động cơ điện sử dụng

1) Tính momen xoắn của trục dẫn động: tùy vào đặc thù của mỗi cơ hệ ta tính được momen xoắn này bằng công thức

Momen = lực × cánh tay đòn

2) Hiệu suất truyền:nếu cĩ một hệ thống giảm tốc với nhiều cặp truyền thì hiệu suất của hệ thống bằng tích của cc hiệu suất thnh phần.

Các hiệu suất thành phần này được lựa chọn một cách tương đối theo từng bộ truyền ví dụ như:trục vít-bánh vít 0.6→0.72,bánh răng thẳng 0.9→0.95,vịng bi 0.99,bạc 0.96→0.98….

3) Chế độ làm việc liên quan đến tuổi thọ của hộp giảm tốc và động cơ.sau khi tính toán sơ bộ phải chú ý đến điều ny dể chọn loại động cơ hợp lí.

4) Chọn động cơ: chọn công suất động cơ theo công thức:

P=T*n/9.55*10(exp6)

Trong đó:

T là momen xoắn trên trục động cơ(Nmm)

P công suất động cơ (KW)

n số vòng quay (vòng∕phút)

3.2 LỰA CHỌN PHƯƠNG ÁN DI CHUYỂN CỦA CÁC TRỤC

3.2.1 Phương án phôi di chuyển.

+ Trục Y được cố định đặt trên 2 cây sắt chữ I , trục Z chuyển động trên trục Y , truc X chuyển động độc lập so với 2 trục kia được đặt cố định trên tấm ván và nó cũng là trục gắn chi tiết phôi di chuyển

+ Trục X và trục Y đều trượt trên các thanh trượt gắn cố định ở khung sắt, trục Z là trục trươt trên trục Y , nên trên trục Y có gắn thanh trượt , động cơ và cơ cấu truyền động cũng như khối lượng của trục Z và động cơ có gắn dao phay

+ Trên trục Z có cơ cấu giữ động cơ có gắn dao phay.

=> Vậy mỗi trục có những chức năng thực hiện và chiệu trọng lực một số cơ cấu để đảm bảo hiệu năng làm việc của một máy phay CNC.

3.2.3. Kết luận:

Với mục đích sử dụng mô hình theo ý tưởng chế tạo ban đầu, nên nhóm quyết định chọn phương án phôi di chuyển, Trục Y chuyển động trên sườn chân đế, truc X chuyển động độc lập, trục Z chuyển động trên trục Y, phôi được di chuyển gá đặt lên trục X.

3.3 LỰA CHỌN CƠ CẤU TRUYỀN ĐỘNG.

Có 2 phương án chính là dùng vít me đai ốc và dùng đai:

3.3.1 Vít me đai ốc

a .Vít me đai ốc thường

Vít me đai ốc thường: là loại vít me và đai ốc có dạng tiếp xúc mặt

+ Vít me được gắn đồng trục với động cơ, khi động cơ quay , vít me quay, động cơ và vít me gắn cố định, làm cho đai ốc sẽ di chuyển dọc theo trục vít me. Đai ốc thì được gắn chặt vào bộ phận cần chuyển động ( trục X, Y ,Z). Từ đó làm cho bộ phận đó chuyển động so với hệ thống thanh trượt , động cơ và cơ cấu truyền động.

+ Tốc độ di chuyển được phụ thuộc vào tốc độ động cơ và bước ren của trục vít, thường thì bước ren rất nhỏ cỡ 1 đến 2 mm, một vòng quay của trục động cơ sẽ làm đai ốc di chuyển một đoạn bằng bước ren của trục vít , vì vậy tốc độ di chuyển của bộ phận trượt ở phương pháp này là chậm nhưng lại có độ chính xác khi chuyển động khá cao.Dùng động cơ bước có bước góc càng nhỏ và trục ren có bước ren nhỏ thì độ chính xác di chuyển càng cao

+ Tạo ra lực đẩy lớn khi gia công mẫu vật.

+ Được dùng trong các máy CNC công nghiệp, gia công các loại vật liệu cứng , kích thước lớn…

Nhược điểm:

+ Tạo ra ma sát lớn do có sự tiếp xúc trực tiếp giữa vít me và đai ốc

+ Phải bôi trơn liên tục.

3.3.2 . Vít me đai ốc bi.

CHƯƠNG I: MÁY CƠ VÀ MÁY CNC

1.1 NHỮNG NÉT CƠ BẢN VỀ MÁY CƠ (MÁY CÔNG CỤ) VÀ MÁY CNC

-Về cơ bản máy công cụ vạn năng và máy CNC đều có kết cấu chung giống nhau, đó là:

+ Thân máy + Đế máy

+ Bàn trượt + Đầu trục chính

Ngoài ra chúng còn có một số điểm khác nhau, cụ thể:

- Những ưu điểm nổi bật của máy CNC so với máy thông thường khi sản xuất loạt vừa và nhỏ:

+ Gia công được những chi tiết phức tạp, độ chính xác gia công ổn định.

+ Thời gian lưu thông ngắn hơn do tập trung nguyên công cao, giảm thời gian phụ và tăng được thời gian sản xuất.

+ Tính linh hoạt và quy hoạch thời gian sản xuất cao.

+ Chi phí kiểm tra và chi phí cho phế phẩm giảm.

+ Hiệu suất cao và tăng năng lực sản xuất.

+ Do có khả năng tự động hóa cao nên thích hơp trên các dây chuyền sản xuất linh hoạt.

CHƯƠNG II: GIỚI THIỆU MÁY CNC

2.1 GIỚI THIỆU MÁY CNC

2.1.1 Ưu điểm cơ bản của máy CNC:

- So với các máy công cụ điều khiển bằng tay, sản phẩm từ máy CNC không phụ thuộc vào tay nghề của người điều khiển mà phụ thuộc vào nội dung chương trình được đưa vào máy. Người điều khiển chỉ chủ yếu là theo dõi kiểm tra các chức năng hoạt động của máy.

- Độ chính xác làm việc cao. Thông thường các máy CNC có độ chính xác máy là 0.001mm, do đó có thể đạt được độ chính xác cao hơn.

- Chất lượng gia công ổn định, độ chính xác lặp lại cao.

- Tốc độ cắt cao.Nhờ cấu trúc cơ khí bền chắc của máy, những vật liệu cắt hiện đại như kim loại cứng hay gốm oxit có thể được sử dụng tốt hơn.

- Thời gian gia công ngắn hơn.

2.1.2 Các ưu điểm khác:

Máy CNC có tính linh hoạt cao trong công việc lập trình, tiết kiệm thời gian chỉnh máy, đạt được tính kinh tế cao ngay cả trong việc gia công hàng loạt các sản phẩm nhỏ.

- Ít phải dừng máy vì kỹ thuật, do đó chi phí do dừng máy nhỏ

- Tiêu hao do kiểm tra ít, giá thành đo kiểm giảm.

- Thời gian hiệu chỉnh máy nhỏ.

- Có thể gia công hàng loạt.

2.1.3 Nhược điểm:

Giá thành chế tạo máy cao hơn.

Giá thành bảo dưỡng, sửa chữa máy cũng cao hơn.

Vận hành và thay đổi người đứng máy khó khăn hơn.

2.1.4 Trình độ hiện tại của máy CNC:

Các chức năng tính toán trong hệ thống CNC ngày càng hoàn thiện và đạt tốc độ xử lý cao do tiếp tục ứng dụng những thành tựu phát triển của các bộ vi xử lý . Các hệ thống CNC được chế tạo hàng loạt lớn theo công thức xử lý đa chức năng, dùng cho nhiều mục đích điều khiển khác nhau. Việc cài đặt các cụm vi tính trực tiếp vào hệ NC để trở thành hệ CNC (Computerized Numerical Control) đã tạo điều kiện ứng dụng máy công cụ CNC ngay cả trong xí nghiệp nhỏ, không có phòng lập trình riêng, nghĩa là người điều khiển máy có thể lập trình trực tiếp trên máy. Dữ liệu nhập vào, nội dung lưu trữ, thông báo về tình trạng hoạt động của máy cùng các chỉ dẫn cần thiết khác cho người điều khiển đều được hiển thị trên màn hình.

Màn hình ban đầu chỉ là đen trắng với các ký tự chữ cái và các con số nay đã dùng màn hình màu đồ hoạ, độ phân giải cao (có thêm toán đồ và hình vẽ mô phỏng tĩnh hay động), biên dạng của chi tiết gia công, chuyển động của dao cụ đều được hiển thị trên màn hình.

CHƯƠNG III: CÁC PHƯƠNG ÁN XÂY DỰNG MÔ HÌNH MÁY PHAY CNC

3.1 LỰA CHỌN CƠ CẤU DẪN ĐỘNG.

3.1.1 Động cơ dẫn động các trục tọa độ:

a. Động cơ bước ( Stepping Motor).

Ưu , nhược điểm của động cơ bước:

Ưu điểm

+ Khi dùng động cơ bước không cần mạch phản hồi cho cả điều khiển vị

trí và vận tốc.

+ Thích hợp với các thiết bị điều khiển số .Với khả năng điều khiển số trực tiếp , động cơ bước trở thành thông dụng trong các thiết bị cơ điện tử hiện đại.

+ Thường được sử dụng trong các hệ thống máy CNC.

Nhược điểm:

+ Phạm vi ứng dụng là ở vùng công suất nhỏ và trung bình .Việc nghiên cứu nâng cao công suất động cơ bước đang là vấn đề rất được quan tâm hiện nay (do momen xoắn nhỏ, momen máy nhỏ)

+ Hiệu suất của động cơ bước thấp hơn các loại động cơ khác (vấn đề trượt bước)

b . Động cơ một chiều ( DC motor)

Hình 5:DC motor

Ưu điểm:

Momen xoắn lớn, giá thành rẻ.

Nhược điểm:

Đáp ứng chậm trong khi mạch điều khiển lại phức tạp.

Phải có mạch phản hồi thì mới có thể nâng cao độ chính xác.

c. Động cơ xoay chiều ( AC motor)

Ưu điểm

+ Cấp nguồn trực tiếp từ điện lưới xoay chiều.

+ Đa dạng và rất phong phú về chủng loại, giá thành rẻ.

Nhược điểm

+ Phải có mạch cách ly giữa phần điều khiển và phần chấp hành để đảm bảo an toàn, momen khởi động nhỏ.

+ Mạch điều khiển tốc độ phức tạp ( biến tần )

d . Kết luận:

Ta chọn động cơ bước làm động cơ dẫn động các trục tọa độ với các thông số:

Điện áp làm việc : 5V.

Dòng điện lớn nhất: 1.4A.

Loại động cơ lai, đơn cực , hai pha.

3.1.2 Giới thiệu về động cơ bước :

a. Khái niệm:

Động cơ bước là một loại động cơ điện có nguyên lý và ứng dụng khác biệt với đa số các động cơ điện thông thường .Chúng thực chất là một động cơ đồng bộ dùng để biến đổi các tín hiệu điều khiển dưới dạng các xung điện rời rạc kế tiếp nhau thành các chuyển động góc quay hoặc các chuyển động của rôto có khả năng cố định rôto vào các vị trí cần thiết.

b. Cấu tạo:

Về cấu tạo, động cơ bước có thể được coi là tổng hợp của hai loại động cơ :Động cơ một chiều không tiếp xúc và động cơ đồng bộ giảm tốc công suất nhỏ.

c. Hoạt động :

Động cơ bước không quay theo cơ chế thông thường , chúng quay theo từng bước nên có độ chính xác rất cao về mặt điều khiển học .Chúng làm việc nhờ các bộ chuyển mạch điện tử đưa các tín hiệu điều khiển vào stato theo thứ tự và một tần số nhất định .

Tổng số góc quay của rôto tương ứng với số lần chuyển mạch , cũng như chiều quay và tốc độ quay của rôto phụ thuộc vào thứ tự chuyển đổi và tần số chuyển đổi.

d. Ứng dụng:

Trong điều khiển chuyển động kỹ thuật số, động cơ bước là một cơ cấu chấp hành đặc biệt hữu hiệu bởi nó có thể thực hiện trung thành các lệnh đưa ra dưới dạng số.

Động cơ bước được ứng dụng nhiều trong nghành Tự động hóa , chúng được ứng dụng trong các thiết bị cần điều khiển chính xác . Ví dụ: Điều khiển rôbot, điều khiển các trục của máy CNC , điều khiển tiêu cự trong các hệ quang học,điều khiển các cơ cấu lái phương và chiều trong máy bay…

e. Phân loại

Động cơ bước có thể được phân loại dựa theo cấu trúc hoặc cách quấn các cuộn dây trên stator.

Dựa theo cấu trúc rotor, động cơ bước được chia thành 3 loại:

- Động cơ bước từ trở biến thiên.

- Động cơ bước nam châm vĩnh cửu

- Động cơ bước lai.

Dựa theo cách quấn dây trên stator, động cơ bước được chia thành 2 loại:

- Động cơ bước đơn cực.

- Động cơ bước lưỡng cực

Ngoài ra, các loại này còn rơi vào một trong hai phương pháp cấu tạo. Trong phương pháp thứ nhất, Hình 1.3a, rotor có các răng bình thường. Stator có các răng tương tự để giữ các cuộn dây. Trong phương pháp thứ hai, Hình 1.3b, mặt răng của rotor và stator có nhiều răng nhỏ hơn. Ưu điểm của các răng nhỏ này là tạo ra các góc bước nhỏ hơn.

Trong đề tài đồ án tốt nghiệp của chúng em, chúng em chỉ sử dụng động cơ bước đơn cực (Unipolar Stepper Motor), nên chúng em chỉ nói về động cơ nam châm vĩnh cữu.

Động cơ bước nam châm vĩnh cửu có rotor là một nam châm vĩnh cửu, điều này cho phép duy trì được momen khi động cơ bị mất năng lượng cấp vào. Động cơ bước nam châm vĩnh cửu yêu cầu công suất thấp hơn để hoạt động. Chúng cũng có đặc tính chống rung tốt hơn. Góc bước của loại này có nhiều mức: 60-450.

Động cơ bước nam châm vĩnh cửu được chia thành:

- Động cơ bước đơn cực (Unipolar Stepper Motor):

- Động cơ bước lưỡng cực (Bipolar Stepper Motor)

- Động cơ bước kiểu hỗn hợp (Hybrid stepping Motor)

- Động cơ bước kiểu bối dây kép (Bifilar Stepper Motor)

Động cơ bước đơn cực có Rotor được cấu tạo từ nam châm vĩnh cửu. Chia thành các răng N, S xen kẽ. Stator được cấu tạo bởi 2 cuộn dây bố trí trực giao với nhau. Mỗi cuộn dây lại được chia thành 2 phần bố trí xuyên tâm đối, chúng được kết nối sao cho khi một cuộn dây được cấp năng lượng thì cực bắc nam châm được tạo ra, khi cuộn dây còn lại được cấp năng lượng thì cực nam được tạo ra. Cách quấn dây kiểu này được gọi là đơn cực bởi vì cực tính điện, tức là dòng điện, từ mạch lái đến các cuộn dây không bao giờ bị đảo chiều. Thiết kế này cho phép làm đơn giản mạch điện tử lái. Tuy nhiên, mô men sinh ra bị giảm khoảng 30% so với quấn dây kiểu lưỡng cực.. Giữa các cuộn dây này có một đầu ra để nối với nguồn dương. Động cơ loại này thường có 6 đầu ra. Đầu 1, 2 thường được nối với cực dương. Các đầu 1a, 1b, 2a và 2b được lần lượt nối đất sẽ quyết định chiều quay của động cơ.

................................

3.1.3 Nguyên lý hoạt động của động cơ bước

Hình sau mô tả hoạt động của động cơ bước đơn giản.

Trong hình 3a dòng điện đưa vào cực /C và chạy ra ở C, do đó tạo ra lực từ giữ động cơ ở vị trí như hình 3a). Sau đó, chúng ta tắt dòng điện này đi và chuyển sang cặp /A và A, như vậy động cơ sẽ bị xoay về vị trí mới do lực từ thay đổi hướng.Sau đó đến cặp B và /B. Như vậy, bằng cách tạo các dòng điện chạy qua các cuộn dây, ta đã làm xoay roto theo chiều mong muốn mỗi lần quay một bước khoảng cách giữa hai cuộn dây sát nhau. Như vậy nếu ta đặt các cuộn dây càng sát nhau thì ta có độ phân giải càng cao, các động cơ trong thực tế có thể đạt tới độ phân giải góc 1.8 độ.

Nguyên lý hoạt động của động cơ bước

- Các dạng sóng điều khiển động cơ stepper

- Điều kiển full- step (wave drive - 1 phase on):

Trong chế độ Ware drive, tại một thời điểm chỉ có một cuộn dây được cấp dòng. Cách điều khiển này đơn giản, nhưng công suất rất thấp, chỉ đạt 25% đối với động cơ bước kiểu Unipolar, và 50% đối với kiểu bipolar. Do đó lực xoắn xinh ra bởi dạng điều khiển này tương đối yếu.

Điều khiển kiểu wave-drive

+ Dạng sóng điều khiển sẽ được xuất theo dạng sau:

Dạng sóng điều khiển kiểu wave-drive

- Điều khiển Full-step (two phase drive - 2 phase on):

Trong chế độ này, hai cuộn dây sẽ được cấp năng lượng đồng thời, cho công suất cao hơn dạng ở trên.

Điều khiển kiểu full-step 2 phase drive

+ Dạng sóng điều khiển sẽ xuất theo dạng sau:

Dang sóng điều khiển kiểu full-step 2 phase drive

- Điều khiển half-step (1 or 2 phase on):

Loại điều khiển này kết hợp hai dạng trên lại. Kết quả là động cơ có thể di chuyển ở các góc độ phân giải gấp 2 lần kiểu trên. Loại điều khiển này tương đối phức tạp hơn một chút.

Điều khiển kiểu half-step

+ Dạng sóng điều khiển sẽ xuất theo dạng sau:

Dạng sóng điều khiển kiểu half-step

3.1.4 Chế độ “CHOPPER” cho động cơ bước

Chế độ “CHOPPER” ví dụ cái động cơ bước chúng em đang sử dụng trên nhãn có gi 5V 1.4A tức là điện áp danh định đặt vào nó là 5V và dòng điện qua nó là 1.4A. Nếu dòng lớn hơn thì động cơ cháy. Nhưng nếu cấp đúng điện áp 5V vào động cơ thì không thể đẩy nhanh tốc độ động cơ lên được do khi cấp điện áp 5V vào cuộn dây thì nó phải mất một khoảng thời gian T để dòng điện trong cuộn dây tăng từ 0 lên 1.4A.

Khi ở tốc độ cao, dòng điện qua cuộn dây số 1 đang từ 0A chưa lên tới 1.4A thì đã bị ngắt áp đặt vào cuộn dây đó để cấp điện cho cuộn dây tiếp theo để cho động cơ quay tới bước tiếp theo. Để khắc phục điều này thì phải tăng áp đặt lên cuộn dây lên, nhưng nếu tăng điện áp lên thì dòng điện lại tăng theo, nên nó mới phát sinh ra một kỹ thuật là tăng điện áp lên và giám sát dòng điện.

Chúng ta sẽ giải quyết vấn đề bằng cách tăng điện áp lên 30V chẳng hạn và dòng bắt đầu tăng từ 0A đến khi nào đến 1.4A thì ngắt điện áp, dòng lại giảm xuống thì lại cấp điện trở lại, cứ cấp-nhả như vậy liên tục sẽ tạo ra một dạng răng cưa dòng điện loanh quanh mức 1.4A qua cuộn dây. cái răng cưa đó người ta gọi là chopper.

Động cơ đơn cực (unbipolar) thì có một đầu dây chung luôn nối với nguồn dương (+) , còn các đầu dây còn lại được luân phiên nối với GND để tạo chuyển động. Còn động cơ lưỡng cực (bipolar) thì nó ko có điểm giữa nên được điều khiển bẳng cách cho 1 đầu dây là cực + còn đầu kia là cực - rồi sau đó lại đảo lại cực tính của cuộn dây này, lúc trước đầu dây này là + thì lúc sau lại là -, mục đích để đảo chiều chuyển động của dòng điện trong cuộn dây đó qua đó làm cho động cơ quay. Chính vì thế mà động cơ lưỡng cực phải sử dụng cầu H để làm việc để đảo cực tính thường xuyên của 1 đầu cuộn dây đó.

3.1.5 Vấn đề về sự trượt bước của động cơ bước

Trong điều khiển động cơ thì hai vấn đề cơ bản là tốc độ, độ và độ chính xác về vị trí. Tốc độ của động cơ bước có khả năng điều khiển một cách khá chính xác thông qua lượng xung cấp cho động cơ . Vấn đề quan trọng đối với động cơ bước là độ chính xác về vị trí hay còn gọi là sự trượt trong quá trình hoạt động của động cơ.

Sau khi thực hiện mỗi bước dịch chuyển ,rotor của động cơ bước luôn có xu hướng dao động xung quanh vị trí cân bằng một thời gian.Nó cũng tương tự như sự dao động trong một hệ thống cơ học , nguyên nhân của sự dao động này là do tải trọng và do nguồn cấp điện điều chỉnh của động cơ .Sự trượt này có thể được cải thiện bằng cách tăng ma sát hoạc sử dụng hệ thống dập tắt dao động cơ khí tuy nhiên sử dụng hai phương pháp này đều làm tăng giá thành và sự phức tạp của hệ thống . Cách tốt nhất và thường được sử dụng là sử dụng phương pháp chống dao động bằng điện.Phương pháp đơn giản nhất được sử dụng là làm trễ xung cuối cùng , do đó thời gian tác động của xung cuối cùng bị giảm bớt và do đó sau khi kết thúc bước cuối cùng , động cơ có thể dùng lại một cách chính xác hơn.

Mỗi xung điều khiển đều có thể được chia ra thành 3 phần. Sử dụng phương pháp chống dao động bằng điện được thực hiện như sau: Khi đến xung cuối cùng , nó sẽ được làm trễ đi một khoảng thời gian , do đó thay vì tác động từ thời điểm to, xung cuối cùng sẽ tác động lên động cơ ở thời điểm t1. Do vậy thời gian tác động của xung cuối cùng sẽ giảm đi .Điều này làm giảm mômem hãm cũng như giảm quán tính của động cơ , do đó vấn đề trượt bước của động cơ có thể được cải thiện.

3.1.6 Các thông số chủ yếu của động cơ bước:

+ Góc quay:

Động cơ bước quay một góc xác định ứng với mỗi xung kích thích .Góc bước càng nhỏ thì độ phân giải vị trí càng cao. Số bước s là một thông số quan trọng:

+ Tốc độ quay và tần số xung:

Tốc độ quay của động cơ bước phụ thuộc vào số bước trong một giây. Đối với hầu hết các động cơ bước , số xung cung cấp cho động cơ bằng số bước( tính theo phút ) nên tốc độ có thể tính theo tần số xung f. Tốc độ quay của động cơ bước tính theo công thức:

Trong đó:

n: tốc độ quay( v/ph).

f: tần số xung ( bước/phút).

s: số bước trong một vòng quay.

Ngoài ra còn các thông số quan trọng khác như độ chính xác vị trí , momen và quán tính của động cơ…

3.1.7 Tính và chọn công suất động cơ điện.

Việc tính toán lựa chọn động cơ điện phụ thuộc hoàn toàn vào các yếu tố đầu vào:

+mômen xoắn của trục dẫn động cuối cùng

+hiệu suất truyền

+chế độ làm việc

+ loại động cơ điện sử dụng

1) Tính momen xoắn của trục dẫn động: tùy vào đặc thù của mỗi cơ hệ ta tính được momen xoắn này bằng công thức

Momen = lực × cánh tay đòn

2) Hiệu suất truyền:nếu cĩ một hệ thống giảm tốc với nhiều cặp truyền thì hiệu suất của hệ thống bằng tích của cc hiệu suất thnh phần.

Các hiệu suất thành phần này được lựa chọn một cách tương đối theo từng bộ truyền ví dụ như:trục vít-bánh vít 0.6→0.72,bánh răng thẳng 0.9→0.95,vịng bi 0.99,bạc 0.96→0.98….

3) Chế độ làm việc liên quan đến tuổi thọ của hộp giảm tốc và động cơ.sau khi tính toán sơ bộ phải chú ý đến điều ny dể chọn loại động cơ hợp lí.

4) Chọn động cơ: chọn công suất động cơ theo công thức:

P=T*n/9.55*10(exp6)

Trong đó:

T là momen xoắn trên trục động cơ(Nmm)

P công suất động cơ (KW)

n số vòng quay (vòng∕phút)

3.2 LỰA CHỌN PHƯƠNG ÁN DI CHUYỂN CỦA CÁC TRỤC

3.2.1 Phương án phôi di chuyển.

+ Trục Y được cố định đặt trên 2 cây sắt chữ I , trục Z chuyển động trên trục Y , truc X chuyển động độc lập so với 2 trục kia được đặt cố định trên tấm ván và nó cũng là trục gắn chi tiết phôi di chuyển

+ Trục X và trục Y đều trượt trên các thanh trượt gắn cố định ở khung sắt, trục Z là trục trươt trên trục Y , nên trên trục Y có gắn thanh trượt , động cơ và cơ cấu truyền động cũng như khối lượng của trục Z và động cơ có gắn dao phay

+ Trên trục Z có cơ cấu giữ động cơ có gắn dao phay.

=> Vậy mỗi trục có những chức năng thực hiện và chiệu trọng lực một số cơ cấu để đảm bảo hiệu năng làm việc của một máy phay CNC.

3.2.3. Kết luận:

Với mục đích sử dụng mô hình theo ý tưởng chế tạo ban đầu, nên nhóm quyết định chọn phương án phôi di chuyển, Trục Y chuyển động trên sườn chân đế, truc X chuyển động độc lập, trục Z chuyển động trên trục Y, phôi được di chuyển gá đặt lên trục X.

3.3 LỰA CHỌN CƠ CẤU TRUYỀN ĐỘNG.

Có 2 phương án chính là dùng vít me đai ốc và dùng đai:

3.3.1 Vít me đai ốc

a .Vít me đai ốc thường

Vít me đai ốc thường: là loại vít me và đai ốc có dạng tiếp xúc mặt

+ Vít me được gắn đồng trục với động cơ, khi động cơ quay , vít me quay, động cơ và vít me gắn cố định, làm cho đai ốc sẽ di chuyển dọc theo trục vít me. Đai ốc thì được gắn chặt vào bộ phận cần chuyển động ( trục X, Y ,Z). Từ đó làm cho bộ phận đó chuyển động so với hệ thống thanh trượt , động cơ và cơ cấu truyền động.

+ Tốc độ di chuyển được phụ thuộc vào tốc độ động cơ và bước ren của trục vít, thường thì bước ren rất nhỏ cỡ 1 đến 2 mm, một vòng quay của trục động cơ sẽ làm đai ốc di chuyển một đoạn bằng bước ren của trục vít , vì vậy tốc độ di chuyển của bộ phận trượt ở phương pháp này là chậm nhưng lại có độ chính xác khi chuyển động khá cao.Dùng động cơ bước có bước góc càng nhỏ và trục ren có bước ren nhỏ thì độ chính xác di chuyển càng cao

+ Tạo ra lực đẩy lớn khi gia công mẫu vật.

+ Được dùng trong các máy CNC công nghiệp, gia công các loại vật liệu cứng , kích thước lớn…

Nhược điểm:

+ Tạo ra ma sát lớn do có sự tiếp xúc trực tiếp giữa vít me và đai ốc

+ Phải bôi trơn liên tục.

3.3.2 . Vít me đai ốc bi.

..........................................................

Lưu ý: Khi load file G-code chúng ta set vị trí dao và nhớ vị trí set dao

CHƯƠNG VI KẾT QUẢ VÀ HƯỚNG PHÁT TRIỂN

I . Kết quả đạt được

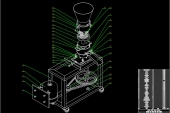

- Thiết kế hoàn thiện các trục của mô hình máy phay CNC

- Thiết kế mô hình trên phần mềm thiết kế Solidworks

- Xây dựng và thiết kế phần điều khiển

- Biết sử dụng phần mềm Mach3

II . Kết quả chưa đạt được

- Thiết kế chế tạo cơ khí còn nhiều nhược điểm về độ chính xác.

- Chưa thực hiện gia công tạo thành phẩm, còn nhiều mặt hạn chế cũng như chưa thể hiện được những chức năng cơ bản của máy phay CNC.

III . Hướng phát triển

- Sẽ hoàn thiện một số tình năng cần có ở máy phay CNC.

- Sẽ gia công được các chi tiết có cơ tính cứng hơn.

- Thiết kế module kiểm tra, để kiểm soát quá trình gia công nhằm nâng cao độ chính xác và hiệu năng của máy.

- Cải tiến modul mở rộng để có thể điều khiển bằng tay các chuyển động các trục X, Y, Z không thông qua máy tính

- Cơ cấu chấp hành từ máy tính, hệ thống chuyển động của tổng thể máy phay CNC sẽ hoạt động một cách hiệu quả như mong muốn.