ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY CẮT ĐUÔI PHÔI CHAI NHỰA

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY CẮT ĐUÔI PHÔI CHAI NHỰA

CHƯƠNG 1

TỔNG QUAN VỀ NGÀNH NHỰA CHAI PET

1.1 Tổng quan và tình hình nghiên cứu trong, ngoài nước.

1.1.1 Trên thế giới.

Tốc độ phát triển ổn định nhờ nhu cầu ngày càng tăng, đặc biệt ở khu vực châu Á. Ngành nhựa là một trong những ngành tăng trưởng ổn định của thế giới, trung bình 9% trong vòng 50 năm qua. Mặc dù cuộc khủng hoảng kinh tế 2008 tác động lớn tới nhiều ngành công nghiệp, ngành nhựa vẫn tăng trưởng 3% trong năm 2009 và 2010. Tăng trưởng của ngành Nhựa Trung Quốc và Ấn Độ đạt hơn 10% và các nước Đông Nam Á với gần 20% năm 2010.

Sự phát triển liên tục và bền vững của ngành Nhựa là do nhu cầu thế giới đang trong giai đoạn tăng cao. Sản lượng nhựa tiêu thụ trên thế giới ước tính đạt 500 triệu tấn năm 2010 với tăng trưởng trung bình 5%/năm (theo BASF). Nhu cầu nhựa bình quân trung bình của thế giới năm 2010 ở mức 40 kg/năm, cao nhất là khu vực Bắc Mỹ và Tây Âu với hơn 100 kg/năm. Dù khó khăn, nhu cầu nhựa không giảm tại 2 thị trường này trong năm 2009–2010 và thậm chí tăng mạnh nhất ở khu vực châu Á –khoảng 12-15%. Ngoài yếu tố địa lý, nhu cầu cho sản phẩm nhựa cũng phụ thuộc vào tăng trưởng của các ngành tiêu thụ sản phẩm nhựa (End-Markets) như ngành thực phẩm (3.5%), thiết bị điện tử (2.9%), xây dựng (5% tại châu Á). Nhu cầu cho sản phẩm nhựa tăng trung bình 3.8%/năm trong ngành chế biến thực phẩm, 3.1% trong ngành thiết bị điện tử và 6-8% trong ngành xây dựng (Mỹ) là yếu tố quan trọng đẩy tăng nhu cầu nhựa thế giới.

1.1.2 Nguồn cung phục hồi mạnh trong năm 2010.

Dần trở lại mức trước khủng hoảng nhưng vẫn chưa đủ cho nhu cầu ngày càng lớn. Năm 2010, sản lượng nhựa thế giới hồi phục mạnh mẽ lên 300 triệu tấn, cao hơn 32% sản lượng của 2009. Sản lượng thế giới năm 2009 giảm chủ yếu do giá thành sản xuất leo thang và ảnh hưởng của kinh tế suy thoái. Với các gói kích cầu, khuyến khích sản xuất, đặc biệt tại Thái Lan, sản lượng nhựa thế giới đã quay trở lại mức tăng trưởng trước khủng hoảng tuy vẫn chưa đáp ứng đủ nhu cầu của thế giới. Cộng thêm với giá NPL đột biến, giá thành sản phẩm nhựa theo đó cũng tăng tới 25% trong năm 2010.

Tăng trưởng sản lượng ở châu Á (đặc biệt Trung Quốc, Ấn Độ, Đông Nam Á) đặc biệt ấn tượng trong năm 2009 và 2010 với ~ 15%. Đây là nguyên nhân chính giúp tăng trưởng ngành nhựa châu Á đạt trên 2 con số trong năm vừa qua. Khu vực châu Á hiện sản xuất 37% tổng sản lượng nhựa sản xuất toàn cầu, với 15% thuộc về Trung Quốc. Châu Âu và NAFTA theo sát với 24% và 23% tương ứng. Sản lượng sản xuất giảm nhẹ ở hai khu vực này do cạnh tranh lớn với sản phẩm từ châu Á và ảnh hưởng kéo dài của khủng hoảng kinh.

1.1.3 Nguồn nguyên liệu vẩn phụ thuộc và tự nhiên dầu mỏ.

Xu hướng chung năm 2010 là cầu vượt cung, sản lượng giảm đẩy giá hạt nhựa lên cao (nhất là vào quý 2 và quý 4). Nguyên nhân chính là do tăng giá dầu thô và gas tự nhiên - nguyên liệu đầu vào sản xuất hạt nhựa.

Trung Quốc và Trung Đông đang dần soán ngôi Mỹ và Tây Âu trong cung và cầu hạt nhựa. Năm 2010, nhu cầu tiêu thụ hạt nhựa trên thế giới đạt 280 triệu tấn, tăng 24% kể từ năm 2006. Trong đó, khu vực châu Á chiếm 42% tổng sản lượng tiêu thụ, châu Âu với 23% và Bắc Mỹ 21%. Nhu cầu cho hạt nhựa PE và PP là lớn nhất (29% và 19%). Nhựa PET (8%) là nhóm đang tăng trưởng tốt nhất với 7%/năm. Nguồn cung hạt nhựa PET đã tăng 25% từ năm 2006 nhưng vẫn không đủ cho nhu cầu của phân nhóm này.

Hiện tại, Trung Quốc, Trung Đông và Nga sản xuất và xuất khẩu nguyên liệu nhựa nhiều nhất thế giới. Thị trường Trung Quốc có sức tăng trưởng mạnh nhất. 6 tháng đầu năm 2010, Trung Quốc đã sản xuất 21 triệu tấn hạt nhựa, tăng 23% so với cùng kỳ năm ngoái, trong đó, PVC chiếm 28.2% tổng sản lượng. Trong khi đó, Trung Đông là khu vực sản xuất PE lớn nhất. Xuất khẩu PE ở Trung Đông dự kiến tăng từ 4.3 triệu tấn lên 11.7 triệu tấn trong năm 2013, vượt châu Á và Tây Âu

(Nguồn: ICIS). Như vậy, giá hạt PE và PP thế giới phụ thuộc lớn vào tình hình vĩ mô của các khu vực này.

Hình 1.1: Sản lượng nhựa thế giới

Hình 1.2: Phân loại hạt nhựa

Hình 1.3: Cơ cấu sản phẩm từ nhựa

1.1.4 Đặc điểm của ngành nhựa Việt Nam.

Những năm gần đây, ngành nhựa Việt Nam phát triển khá nhanh với tốc độ tăng trưởng bình quân đạt 20 - 25%/năm. Toàn ngành hiện có hơn 1.000 doanh nghiệp, trong đó hơn 90% là doanh nghiệp tư nhân. Sản phẩm nhựa của Việt Nam được tiêu thụ rộng rãi ở thị trường nội địa và xuất khẩu tới hơn 40 quốc gia và vùng lãnh thổ trên thế giới. Tuy vậy, ngành nhựa vẫn đang đối mặt với không ít khó khăn, ảnh hưởng đến hiệu quả kinh doanh của doanh nghiệp và sự phát triển chung của toàn ngành.

Theo Bộ Công thương, trong năm 2010, tình hình sản xuất kinh doanh, xuất khẩu của ngành nhựa ổn định và tăng trưởng tốt. Trong năm qua, với sự hoạt động tích cực của Hiệp hội nhựa Việt Nam, các doanh nghiệp ngành nhựa tham gia vào các chương trình xúc tiến thương mại để tìm hiểu cơ hội mở rộng thị trường và nghiên cứu, ứng dụng công nghệ hiện đại của thế giới vào Việt Nam. Kim ngạch xuất khẩu năm 2010 của toàn ngành nhựa ước đạt trên 1 tỷ USD. Sản phẩm nhựa của Việt Nam hiện đang có mặt tại hơn 40 quốc gia và vùng lãnh thổ trên thế giới như Mỹ, EU, châu Phi, Trung Đông, Nhật Bản, Campuchia, Lào, Thái Lan, Trung Quốc... Ở thị trường trong nước, nhiều doanh nghiệp nhựa đã tạo dựng được thương hiệu, uy tín sản phẩm như ống nhựa của các Công ty Cổ phần Nhựa Bình Minh, Tiền Phong, Minh Hùng; Bao bì nhựa của Công ty Bao bì nhựa Tân Tiến, Vân Đồn; chai PET và chai ba lớp của các Công ty Nhựa Ngọc Nghĩa, Tân Phú...

Lĩnh vực sản xuất nguyên liệu cho ngành nhựa, trong năm qua, có nhiều bước phát triển. Công ty TNHH Nhựa và Hóa chất (TPC VINA) đã đầu tư tăng thêm công suất 90 nghìn tấn/năm; nhà máy sản xuất nguyên liệu nhựa PP ở khu kinh tế Dung Quất mới đưa vào sản xuất được khoảng 6 tháng nay nhưng đã khai thác được 100% công suất (150 nghìn tấn/năm) cung cấp hạt nhựa Polypropylen ra thị trường và có chất lượng tương đương nguyên liệu nhập khẩu. Tuy vậy, nguyên liệu nhựa sản xuất trong nước còn rất hạn chế về chủng loại và sản lượng. Mỗi năm, ngành nhựa cần trung bình khoảng 2,2 triệu tấn các loại nguyên liệu đầu vào như PE, PP, PS... chưa kể hàng trăm loại hóa chất phụ trợ khác nhau, trong khi sản xuất trong nước mới chỉ cung cấp được khoảng 450.000 tấn nguyên liệu.

Do chưa chủ động được nguồn nguyên liệu, nên giá thành sản xuất của ngành nhựa cũng bị biến động theo giá nguyên liệu nhập khẩu, đặc biệt là hai loại nguyên liệu được sử dụng nhiều trong sản xuất là PP và PE, với mức tăng trung bình là 13%. Tỷ giá USD/VND biến động mạnh, đã khiến cho doanh nghiệp nhựa chịu tác động kép từ giá cả nguyên liệu đầu vào, làm cho lợi nhuận giảm sút, hoặc không có lợi nhuận.

Mặt khác, số lượng mẫu mã, chủng loại sản phẩm nhựa sản xuất của Việt Nam còn đơn điệu, chưa đáp ứng được yêu cầu đa dạng của các nhà nhập khẩu, của các ngành kinh tế sử dụng sản phẩm nhựa kỹ thuật. Đối với các sản phẩm nhựa gia dụng, trong những năm qua, nhiều doanh nghiệp tư nhân đã tham gia đầu tư sản xuất và tạo dựng được thương hiệu trên thị trường như nhựa Song Long, nhựa Tân Tiến... Tuy nhiên, theo các chuyên gia ngành nhựa, doanh nghiệp vẫn gặp không ít khó khăn trong công tác tạo khuôn mẫu. Đối với hàng gia dụng, mỗi sản phẩm cần rất nhiều bộ khuôn, mẫu mã đa dạng, liên tục thay đổi nhưng nước ta không có trường đào tạo, chủ yếu copy mẫu của nước ngoài, chưa có nhiều sáng tạo...

Cho dù có sự phát triển mạnh mẽ trong những năm gần đây, nhưng ngành nhựa Việt Nam chủ yếu được biết đến như là một ngành gia công chất dẻo, giá trị gia tăng thấp. Giá trị xuất khẩu sản phẩm nhựa của Việt Nam thời gian qua đạt mức cao và tăng trưởng nhanh nhưng mới chiếm 0,02% giá trị xuất khẩu các sản phẩm nhựa toàn cầu. Các doanh nghiệp nhựa trong nước quy mô vốn nhỏ nên đang chịu áp lực cạnh tranh với các doanh nghiệp FDI có thế mạnh về vốn, kỹ thuật, kinh nghiệm và thị trường tiêu thụ. Thêm vào đó, ngành công nghiệp tái chế phế liệu nhựa của Việt Nam chưa phát triển, chưa có hệ thống thu gom phế liệu nhựa, nên chưa cung cấp được nguyên liệu nhựa tái chế đạt chất lượng, giúp doanh nghiệp giảm giá thành sản phẩm. Trong khi việc nhập phế liệu theo quy định hiện hành rất hạn chế.

Phát triển của các doanh nghiệp nhựa Việt Nam vẫn mang nặng tính tự phát, chưa theo quy hoạch. Các doanh nghiệp tư nhân ngành nhựa thường tập trung sản xuất những mặt hàng ăn khách, dẫn đến tình trạng chồng chéo, cạnh tranh lẫn nhau, gây lãng phí về vốn và ít hiệu quả kinh tế. Một khó khăn nữa là cho đến nay chưa có một trung tâm hay trường đào tạo nhân lực bài bản cho ngành nhựa. Vì vậy, các doanh nghiệp gặp rất nhiều khó khăn trong tuyển dụng cán bộ quản lý, kỹ thuật và công nhân lành nghề.

1.1.5 Triển vọng phát triển của ngành nhựa chai PET Việt Nam.

Sản phẩm chai nhựa PET là một trong những sản phẩm được quan tăm hàng đầu trong ngành nhựa.Ngày càng có nhiều Công ty đã và đang đầu tư vào lỉnh vực này vì sản phẩm chai nhựa PET hứa hẹn một sự phát triển vượt bật trong những năm tới.

Việt Nam là nước có khí hậu nhiệt đới gió mùa,đồng thời nằm ở rìa phía đông nam của phần Châu Á lục địa,giáp với biển Đông,nên chịu ảnh hưởng trực tiếp của kiểu khí hậu gió mùa mậu dịch.Miền Bắc có khí hậu nhiệt đới gió mùa với bốn mùa xuân,hạ thu đông,rõ rệt và có đặc điểm là mất ổn định với thời gian.Miền Nam có kiểu khí hậu nhiệt đới gió mùa điển hình với hai mùa là mùa nắng và mùa mưa.Do đó nhu cầu về nước uốn đống chai là vô cùng cần thiết.Hơn nửa với sự gia tăng về dân số và sự phát triển của xã hội thì chất lượng cuộc sống được cải thiện hơn.Nhu cầu về nước sạch và để phục vụ cho du lịch.Nên ngành nước uốn đống chai ngày càng phát triển.Do đó kéo theo là sự phát triển của các sản phẩm chai PET. Điều đó được thể hiện qua các biểu đồ về sự phát triển của ngành nhựa Việt Nam.

Hình 1.4: Sản lượng và kim ngạch xuất khẩu nhựa Việt Nam

1.1.6 Quy trình công nghệ.

1.1.6.1 Sản xuất phôi PET.

Sơ đồ 4.1: Sơ đồ quy trình sản xuất phôi PET

1.1.6.2 Máy ép phun (tạo phôi PET).

- Đặc điểm công nghệ ép phun

- Vùng tạo hình được xác lập trước – khuôn khép kín trước khi nhựa được bơm vào khuôn qua các rãnh, cửa có tiết diện nhỏ.

- Quá trình gia công gồm 2 quá trình:

- Nhựa hoá trong xi lanh nguyên liệu.

- Tạo hình trong khuôn.

- Độ chính xác kích thước cao.

- Chu kỳ đúc ngắn từ vài giây đến chục phút.

- Năng suất cao, ít tốn công hoàn tất.

- Thích hợp cho gia công nhựa nhiệt dẻo.

- Cấu tạo chung

Máy ép phun có cấu tạo gồm những phần chính như sau:

Hình: Cấu tạo chung của máy ép phun

1.1.3 Hướng tìm hiểu chính của luận văn.

- Xác định vấn đề.

- Nghành công nghiệp nhựa Việt Nam ngày càng phát triển và có nhiều triển vọng. Kèm theo đó là sự xuất hiện của nhiều doanh nghiệp lớn nhỏ. Trong khi đó trong nước chưa có cơ sở sản xuất được thiết bị máy móc phục vụ cho ngành nhựa. Tất cả thiết bị chúng ta đều nhập khẩu từ nước ngoài như của Đài Loan, Trung Quốc, Nhật bản. Hiện tại rong nước có nhiều cơ sở chỉ sản xuất được khuôn PET nhằm đáp ứng thị trường trong nước nhưng còn nhiều hạn chế.

Thông thường loại hình sản xuất với số lương lớn chỉ sử dụng các loại khuôn nhập khẩu và mỗi loại khuôn thường có đến 32-64 prefrom.

Còn những cơ sở trung bình và nhỏ chuyên cung cấp cho thị trường trong nước thì sử dụng khuôn trong nước sản xuất từ 12-24 prefrom trên 1 khuôn.Nhưng thông thường chỉ dùng loại 16 prefrom vì đạt năng xuất và hiệu quả tốt nhất loại 24 thì không có độ chính xác cao.

Những ưu điểm va nhược điểm của khuôn nhập.

Đối với các loại khuôn nhập khẩu thì có thể tự động cắt bỏ phần thừa nhưng với khuôn do VN sản xuất thì hoàn toàn không thể.

Khuôn nhập thường có độ chính xác cao hơn khuôn nội.

Khuôn nhập có cấu tạo phức tạp hơn so với khuôn nội khi gặp trục trặc phải gửi khuôn sang nước ngoài để sữa chữa,và thời gian gửi đi như vậy mất ít nhất 1 tháng.

Giá thành của 1 bộ khuôn nhập đắt hơn khuôn nội 3-4 lần.

Chính vì vậy nên những cơ sở nhỏ và trung bình chuyên cung cấp cho thị trường trong nước chọn khuôn sản xuất trong nước giá thành vừa phải mau thu hồi vốn, trong quá trình vận hành có hư hỏng cũng dễ sữa chữa chi thấp, thời gian nhanh không ảnh hưởng nhiều đến tiến độ sản xuất. Chính vì sử dụng khuôn trong nước mà phần đuôi keo trên phôi không thể tự cắt được nên với sự hướng dẫn của thầy TRẦN TRUNG LÊ giúp chúng em tìm hiểu và chế tạo ra MÁY CẮT ĐUÔI PHÔI CHAI NHỰA.

- Hướng giải quyết vấn đề.

- Sử dụng các kiến thức được học tập trên lớp liên quan đến công nghệ cơ khí, truyền động cơ khí, sức bền vật liệu, vật liệu kỹ thuật, kỹ thuật điện và công nghệ chế tạo máy để xây dựng hoàn chỉnh mô hình máy cắt đuôi phôi chai PET.

- Đề xuất phương án thiết kế thực hiện mô hình:

- Chương 1: Tổng quan nghành nhựa chai PET.

- Chương 2: Tính toán thiết kế lựa chọn kết cấu máy.

- Chương 3: Tính toán thiết kế truyền động.

- Chương 4: Tính toán thiết kế hệ thống điều khiển.

Và cuối cùng là kết luận và hướng phát triển của mô hình.

- Giới hạn của luận văn: Thời gian nhận đề tài và hoàn thành đề tài quá ngắn nên có nhiều có nhiều chi tiết chúng em tính toán không được hoàn thiện cho lắm. Và đây cũng là lần đầu tiên chúng em tiếp xúc nghành nhựa PET nên có nhiều điều còn mới. Không có nhiều thời gian để chúng em khảo sát nhiều phương pháp khác nhau để nhận xét được ưu và khuyết của cơ cấu máy.

c. Kết quả mong muốn.

Chúng em đã thực hiện trọn vẹn mô hình hóa máy cắt đuôi phôi chay nhựa. Máy đã bàn giao cho công ty nhựa ĐẠI HƯNG QUANG và đã đi vào sản xuất.

..............

CHƯƠNG 2 :

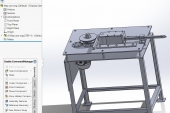

TÍNH TOÁN THIẾT KẾ LỰA CHỌN KẾT CẤU MÁY

2.1 Tính toán thiết kế khung đỡ băng tải:

vKhung đế :

Ta chọn thép hộp vuông 50mm :

+ Chiều dài thanh thép để làm khung đế 3480mm:

Trong đó: S = 400 (mm)2

⟹ V= S ´ 3480 = 1392000 (mm)3

⟹ Khối lượng : ´V 11 (kg)

- Khối lượng khung đế: m1 = 11 (kg)

vKhung đứng đỡ băng tải:

- Khung đứng cao.

- Khung

Ta chọn thép hộp vuông 50mm :

+ Chiều dài thanh thép để làm khung đế 6520mm:

Trong đó: S = 400 (mm)2

⟹ V= S ´ 6520 = 2608000 (mm)3

⟹ Khối lượng : ´V 20 (kg)

ðKhối lượng khung đỡ băng tải: m=20(kg)

vKhung đỡ máng chứa phôi do băng tải kéo lên:

Ta chọn thép hộp vuông 50mm và thép hộp vuông 30mm :

+ Tổng chiều dài thanh thép 50mm là 2320mm, tổng chiều dài thanh

Thép 30mm là 2100mm:

Trong đó: S50 = 400 (mm)2 : S30 = 300 (mm)2

⟹ V50= S ´ 2320 = 928000 (mm)3 ⟹ V30= S ´ 2100 = 630000 (mm)3

⟹ Khối lượng :( ´V50)+()´V30 12 (kg)

ðKhối lượng khung đỡ máng: m=12(kg)

ðHình ảnh thực tế.

2.1 Băng tải:

vMô tả Thiết kế :

+ Băng Tải được thiết kế có chiều dài là 1650 mm . rộng 600 mm

+ Trên băng tải có các gân gọi là gào tải , ở đây chúng ta thiết kế các gân này vì băng tải khi đặt vào máy nó sẽ dựng đứng so với mặt phẳng ngang một góc 51O . Vì vậy nhờ các gào tải này mà phôi được giữ trên băng tải .

_ Gào tải : với chiều rộng 500mm chiều cao 30 mm được dán dính vào mặt trên của lớp bố băng tải.

+ Băng tải được thiết kế một đầu tang chuyển động với một cặp ổ bi đở , còn đầu tang còn lại cố định, lớp bố của băng tải sẽ trượt qua phần tang đó .

+ Ngoài ra phía đầu tang cố định còn có hai vít dung để căng chỉnh băng tải .

vBản vẽ chi tiết :

Bảng Thông số kỹ thuật của Băng tải

|

TÍNH NĂNG SỬ DỤNG |

||

|

1 |

Năng suất Max |

700 kg/giờ ( Tham khảo ) |

|

2 |

Tải cho phép |

1,4kg/gân ( Tham khảo ) |

|

3 |

Tốc độ tải |

3 – 8 m/phut ( Tham khảo ) |

|

4 |

Công suất động cơ |

0.55 Kw ( ¾ HP ) |

|

5 |

Điện áp sử dụng |

3 pha 380V 50Hz |

|

6 |

Bộ truyền động |

xích |

|

7 |

Môi trường sử dụng |

Nhà xưởng , khô , nhiệt độ 30O – 80O C |

|

8 |

Trọng lượng tĩnh |

55 kg ( Tham khảo ) |

|

9 |

Dây băng tải |

PVC , 4 lớp bố |

|

10 |

Khuyến cáo |

Tham khào NNT khi sử dụng trong môi trường hóa chất |

Hình 5.6 : Băng tải thực tế

2.3 Thùng cấp phôi cho băng tải:

vBản vẽ Chi tiết :

+ Dạng phểu, được hàn ghép lại từ các tấm inox dày 3 mm. Vật liệu bằng inox có độ bóng độ trơn cao không ảnh hưởng tới bề mặt của phôi nhựa.

+ Nhiệm vụ : chứa phôi cần cắt , cấp phôi liên tục cho băng tải.

vHình dạng thực tế :

Hinh 5.3 : Thùng chứa rỗng

Hinh 5.4 : Thùng chứa có phôi

vThể Tích chứa của thùng chứa :

Gọi V là thể tích chứa phôi của thùng chứa

V = V1 + V2 + V3 + V4

Với V1 V2 V3 V4 là thể tích các phần được thề hiện ở hình dưới

Hình 5.5 : các phần thể tích của phểu

Với :

+ V1 là thể hình chóp cụt tứ diện đều được tính bới công thức :

V1 =

Với :

h : Chiều cao

S1 , S2 là diện tích 2 đáy của hình chóp

S1 = a2 = 7502 = 562500 ( mm2 )

S2 = a2 = 5002 = 250000 ( mm2 )

è V1 =

= 98958333,33 mm3 ≈ 99 dm3

+ V2 = h.S = 500 . = 18750000 mm3 ≈ 18,75 dm3

+ V3 = h.S = 500 . = 21043750 mm3 ≈ 21,04375 dm3

+ V4 = h.S = 500 . 70 . 300 = 10500000 mm3 ≈ 10,5 dm3 .

Vậy : V = 99 + 18,75 + 21,04375 + 10,5 = 149,3 dm3 .

*Trên Thực tế thùng chứa phôi có thể chưa hơn thể tích đã tính toán

Tính bền cho đáy phểu : theo kiểm nghiệm thực tế phểu chứa được 2 bao phôi 30kg . 2 = 60 Kg = 600N

ta có : sơ đồ phân bố lực

Ta có : ΣZ = -ZA = 0

ΣFY = - YA + Q = 0

ΣMxA = + MA – 1800 . 250

º YA = Q = 1800

º MA = 450 .103 N.mm

|

chỉ có một mặt cắt nguy hiểm

|

- Tính bền :

Nơi có | Mx | lớn nhất : mặt cắt A

Nơi có | Qy | lớn nhất : mặt cắt A

Ta có :

Mx = MA = 450 .103 N.mm

Qy = 1800

- Trạng thái ứng suất :

σz = với Wx = = =83,33 .103

º σz = = 5,4 N/mm2

Với σz ≤ [σ] = 10 N/mm2

Vậy điểm 1 đủ bền

τzy = . = = 2,16 N/mm2

º σtd = 2 | τzy | = 2.2,16 = 4,32 ≤ [σ]

Điểm 2 bền so với giá trị ứng suất

Điểm 3 và điểm 4 tương tự điểm 1 điểm 2 .

2.4Máng chứa phôi do băng tải kéo lên:

Ta chọn thép hộp vuông 30mm :

+ Chiều dài thanh thép để làm khung đế 8800mm:

Trong đó: S = 300 (mm)2

⟹ V= S ´ 8800 = 2640000 (mm)3

⟹ Khối lượng : ´V 15 (kg) + khối lượng hai tấm thép dồn phôi được hàn dín vào khung = 8 kg

Þ = 23(kg)

Lực ép tác dụng lên mõi thanh là:

ta có : sơ đồ phân bố lực.

Ta có : ΣZ = -ZA = 0

ΣFY = - YA + Q = 0

ΣMxA = + MA – 100 . 15

º YA = Q = 100

º MA = 1500 N.mm

|

chỉ có một mặt cắt nguy hiểm

|

- Tính bền :

Nơi có | Mx | lớn nhất : mặt cắt A

Nơi có | Qy | lớn nhất : mặt cắt A

Ta có :

Mx = MA = 1500 N.mm

Qy = 100

- Trạng thái ứng suất :

σz = với Wx = = =300

º σz = = 5 N/mm2

Với σz ≤ [σ] = 10 N/mm2

Vậy điểm 1 đủ bền

τzy = . = = N/mm2

º σtd = 2 | τzy | = 2.2,16 = 4,32 ≤ [σ]

Điểm 2 bền so với giá trị ứng suất

Điểm 3 và điểm 4 tương tự điểm 1 điểm 2

2.5 Rolo dẫn phôi.

vMô tả thiết kế :

Yêu Cầu Kỹ Thuật :

- Tiện hai trụ cốt 15 đút trong ống rỗng.

- Ta chọn thép C45 mạ crom.

- Độ nhám của thanh rolo : Ra=3.2

Trong đó : V = π ´(r2) ´L = 3.14.252.1500=2943750 (mm)3

⟹ Khối lượng trục khuỷu m3 : ´ V= 23 (kg)

vBản vẽ chi tiết :

Theo phần tính toán động cơ và xích cho trục dẫn , ta chọn sơ bộ d = 50 mm

vTính toán kiểm nghiệm đường kính trục :

Với các thông số được tính ở chương trước như sau

N = 0,5233 Kw

N = 200 v/p

+ Các Moments xoắn Mz trên trục dẫn :

Mz = = = 24987.575 Nmm

+ Ta dựa vào công thức:

d- đường kính trục (mm)

M- moment xoắn ( Nmm)

[] - ứng suất xoắn cho phép ( N/mm2 )

Đối với vật liệu trục là thép 35 , 40 , 45 , hoặc CT5 , CT6 khi tính đường trục truyền chung [] = 20 - 30 N/mm2 .

= 18.4 mm

+ Biểu đồ kết nối trục

+ Các Lực tác dụng lên trục :

= 748N

- Chọn hệ tọa độ oxyz như hình vẽ

- Giả sử phản lực lien kết có phương , chiều như hình vẽ

- Thanh cân bằng nên ta viết phương trình cân bằng như sau :

è

+ Biểu đồ nội lực trục đẩy chính như sau :

+ Kiểm nghiệm trục

Mu = Rax . 1500 = 39,9.1500 = 59850

Moment uống tổng

+ ở tiết diện d :

= 59850 Nmm

Đường kình trục ở tiết diện d

dc-c ≥ , mm

Mtd = = = 63642Nmm

è Mtd = 63642 Nmm

Với [ σ ] = 48 N/mm2 ( Tra bảng 7 - 2 Sách Thiết Kế Chi Tiết Máy )

Vậy : dc-c ≥ = 23,7 mm

Đường kính trục thực tế 50 mm ( đủ bền )

Đường kính trục thực tế 50 mm ( đủ bền )

+ Sơ đồ chọn ổ bi cho trục :

Hệ số khả năng làm việc tính theo công thức:

(công thức 8-1/163 sách (1)).

Với:

n = 200 V/p

h = 5. 300 . 2 .8 = 24 000 giờ

(Công thức 8.6,Sách (1)).

Hệ số m = 1,5 ( bảng 8.2)

Kt = 1 (tải trọng tĩnh) (bảng 8.3)

Kn = 1 (Nhiệt độ làm việc dưới 100 OC – bảng 8.4)

Kv = 1 (vòng trong của ổ quay – Bảng 8.5)

RA = N

RA = 39,9 N

RB = N

RB = 787,9N

Tổng lực dọc theo chiều trục:

At = 0

QC = 74,8 daN

Vậy C = 74,8. (200 . 24000)0,3 = 368,6

Căn cứ vào số liệu như trên, ta chọn loại ổ bi có ký hiệu là 102 có:

d = 15 mm

b = 12 mm

D = 32 mm

Cbang = 5400

Qbang = 225

(Bảng 14P , trang 337, sách (1)).

Kết luận : ổ bi đã chọn thừa khả năng chịu tải .

2.6 Trục đánh phôi.

vMô tả thiết kê:

- Phương pháp gia công

- Khoan lỗ Ø10

- Ta chọn thép ống C45 dày 4mm

- Độ nhám của đế : Ra =3,2

ðKhối lượng m = 0,044 (kg).

_Hình ảnh thực tế:

2.5 Thiết kế bàn dao.

v Mô ta thiết kế.

Ta chọn thép hộp vuông 30mm :

+ Chiều dài thanh thép để làm khung đế 10200mm:

Trong đó: S = 300 (mm)2

⟹ V= S ´ 102000 = 3060000 (mm)3

⟹ Khối lượng : ´V 15 (kg).

vKhối lượng đế bàn dao=15 (kg).

2.6 Mặt bàn dao.

- Mô tả thiết kê.

- Phương pháp gia công: ta chọn thép bản dày 10mm.

- Khoan lỗ 8 => taro để bắt ốc với khung, khoan khoét lổ 80mm

- Ta chọn thép bản dài 1200mm rộng 300mm.

- Độ nhám của đế : Ra =3,2

ðKhối lượng: S= 1200.300=360000(mm2) =>V=360000.15=540000(mm3)

Þ (7,85,10-6).540000=42(kg).

.....

Ta có : ΣZ = -ZA = 0

ΣFY = - YA + Q = 0

ΣMxA = + MA – 600 . 600

º YA = Q = 600

º MA = 360 .103 N.mm

|

chỉ có một mặt cắt nguy hiểm

|

- Tính bền :

Nơi có | Mx | lớn nhất : mặt cắt A

Nơi có | Qy | lớn nhất : mặt cắt A

Ta có :

Mx = MA = 360 .103 N.mm

Qy = 600

- Trạng thái ứng suất :

σz = với Wx = = =48.104

º σz = = 0.75 N/mm2

Với σz ≤ [σ] = 10 N/mm2

Vậy điểm 1 đủ bền

τzy = . = = N/mm2

º σtd = 2 | τzy | = 2. = ≤ [σ]

Điểm 2 bền so với giá trị ứng suất

Điểm 3 và điểm 4 tương tự điểm 1 điểm 2

2.6.1Trụ bánh căng: 2 cây.

- Tiện tinh 2 mặt đầu

- Tiện thô và tiện trụ cốt.

- Khoan lổ, taro bắt ốc.

- Độ nhám của trụ : Ra=3.2

- Khối lượng trụ:

Trong đó : V = π ´(r2) ´L = 56520 (mm)3

⟹ Khối lượng : .V).2= 0.9 (kg)

_ Khối lượng 2 trục=0.9(kg)

.............

vHình ảnh thực tế.

2.6.3 trục lắp bánh răng.

ðMô tả thiết kế.

- Chọn thép cây C45.

- Tiện thô, tiện tinh Ra=3.2

- Khoan lổ taro 6mm.

- Hàn hồ quang bánh răng với trụ.

- Bánh răng. Z=30

D= 150mm

DI=137,5mm

De=160mm

.............

+ Sơ đồ chọn ổ bi cho ổ trục :

Hệ số khả năng làm việc tính theo công thức:

Với: n = 300 V/p

h = 5. 300 . 2 .8 = 24 000 giờ

(Công thức 8.6,Sách(1)).

Hệ số m = 1,5 ( bảng 8.2)

Kt = 1 (tải trọng tĩnh) (bảng 8.3)

Kn = 1 (Nhiệt độ làm việc dưới 100 OC – bảng 8.4)

Kv = 1 (vòng trong của ổ quay – Bảng 8.5)

R = 294,2 N

Tổng lực dọc theo chiều trục:

At = 0

Q = (1.292,4+1,5.0).1.1 =292,4 N

QC = 29,24 daN

Vậy C = 29,24. (300 . 24000)0,3 = 3335,62

Căn cứ vào số liệu như trên, ta chọn loại ổ bi có ký hiệu là 102 có:

d = 20 mm

B = 12 mm

D = 42 mm

Cbang = 11000

Qbang = 450

(Bảng 14P , trang 337, sách (1)).

Kết luận : ổ bi đã chọn thừa khả năng chịu tải.

2.6.2 ổ đỡ.

- Ta chọn ổ đỡ bi của nhà sản xuất ASAHI SEIKO.

.................

Bản vẽ chi tiết:

- Qua tính toán lực tác dụng lên trục ta thấy ở đỡ đủ khả năng chụi tải.

2.6.4 khớp nối:

vKhớp nối: Trong nối trụ xích thường dùng ích ống con lăn hai dãy , cũng có xích ống con lăn môt dãy hoặc xích răng.

- Nối trục xích có kích thước khá nhỏ gọn, chế tạo cũng đơn giản, được dùng nhiều trong nghành chế tạo máy nhỏ.

- Đa số được dùng khi trục quay một chiều, tải trọng va đập hoặc số vong quay n>1500v/p.

- Vật liệu làm nối trục thường là thép 45 tôi có độ rắn HRC 4045 hoặc thép 20X, răng đĩa được thấm than rồi tôi.

- Trong trường hợp này mình chọn khớp nối xích để chống trường hợp ly tâm khớp nối có thể chọn tự lựa được không ảnh hưởng hoặc phá hoại ổ bi và dao.

- Momen xoắn nối qua trục.

-

- Momen tính.

- Mt =KMx= 1,2.118=141Nm. Trong đó K=1,2 hệ số tải trọng động trang bảng 9.1 trang 222 sách thiết kế chi tiết máy.

- Theo trị số momen tính toán và đường kính trục chọn kích thước nối trục theo catolog của nhà sản xuất.

..............

Kiểm nghiệm hệ số an toàn theo công thức 9-6 trang 227 sách (1).

Trong đó: Q_ tải trọng phá hỏng xích, tra theo bảng 9-5;

P_ lực vòng tác dụng lên xích, tính theo công thức

với đường kính vòng chai của đĩa xích.

ð

ð 8,5 tra bảng 9-6 trang 227 sách (1).

2.6.4 dao cắt:

- Ta chọn lưỡi dao của nhà sản xuất High Tech. Lưỡi dao làm bằng chất lượng thép gió TUNGSTEN MOLYP ĐEN Dmo5-DIN1.3343 - JIS SKH51 - M2. Là loại thép gió được hợp kim hóa mạnh chứa wolfram, vanadium và molyp đen. THÉP GIÓ TUNGSTEN MOLYBDENUM DMo5 – DIN. Các loại cưa đĩa có được cả đặc tính cơ khí tốt và độ bền cao nhờ những nguyên tố được hợp kim hóa này. Cấu trúc mịn của martensite (sự tạo thành được đảm bảo nhờ 5% lượng molyb đen) làm cho lưỡi cưa không gây gẫy vỡ và hỏng cấu trúc vật liêu.

............

CHƯƠNG 5

TÍNH TOÁN THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN

6.1 Tổng quan về hệ thống điện điều khiển.

Hệ thống điều khiển của máy gốm các phần tử : MCCB , Contactor , Overload , Biến tần , và hệ thống nút nhấn và đèn báo pha .

6.1.1 CB ( circuit breaker).

Hình 6.1: Các loại CB

6.1.1.1 Khái niệm và yêu cầu.

CB ( CB được viết tắt từ danh từ Circuit Breaker ), CB là khí cụ điện dùng đóng ngắt mach điện ( một pha, ba pha); có công dụng bảo vệ quá tải, ngắn mạch, sụt áp…mạch điện.

Chọn CB phải thỏa mản 3 yêu cầu sau:

Chế độ làm việc ở định mức của CB phải là chế độ làm việc dài hạn, nghĩa là trị số dòng điện định mức chạy qua CB lâu tùy ý. Mặt khác, mạch dòng điện của CB phải chịu được dòng điện lớn ( khi ngắn mạch ) lúc các tiếp điểm của nó đã đóng hay đang đóng.

CB phải ngắt được trị số dòng điện ngắn mạch lớn, có thể vài chục KA. Sau khi ngắt dòng điện ngắn mạch, CB đảm bảo vẫn làm việc tốt ở trị số dòng điện định mức.

Để nâng cao tính ổn định nhiệt và điện động của các thiết bị điện, hạn chế sự phá hoại do dòng điện ngắn mạch gây ra, CB phải có thời gian cắt bé. Muốn vậy thường phải kết hợp lực thao tác cơ học với thiết bị dập hồ quang bên trong CB.

6.1.1.2 Cấu tạo và nguyên lý hoạt động.

vCẤU TẠO.

Cấu tạo của CB bao gồm:

- Tiếp điểm.

- Hộp dập hồ quang.

- Cơ cấu truyền động cắt CB.

- Móc bảo vệ.

vNGUYÊN LÝ HOẠT ĐỘNG.

+ Sơ đồ nguyên lý CB điện áp cực đại.

Hình 6.2: Sơ đồ cảm biến dòng điện cực đại

Ở trạng thái bình thường sau khi đóng điện, CB được giữ ở trạng thái đóng tiếp điểm nhờ móc 2 khớp với móc 3 cùng một cụm với tiếp điểm động.

Bật CB ở trạng thái ON, với dòng điện định mức nam châm điện 5 và phần ứng 4 không hút.

Khi mạch điện ngắn mạch hay quá tải, lực hút điện từ ở nam châm điện 5 lớn hơn lực lò xo 6 làm chon am châm 5 sẽ hút phần ứng 4 xuống làm bật nhả móc 3, móc 5 được thả tự do, lò xo 1 được thả lỏng, kết quả các tiếp điểm của CB được mở ra, mạch điện bị ngắt.

+ Sơ đồ nguyên lý CB điện áp thấp.

Hình 6.3: Sơ đồ CB điện áp thấp

Bật CB ở trạng thái ON, với điện áp định mức nam châm điện 11 và phần ứng 10 hút lại với nhau.

Khi sụt áp quá mức, nam châm điện 11 sẽ nhả phần ứng 10, lò xo 9 kéo móc 8 bật lên, móc 7 thả tự do, thả lỏng, lò xo 1 được thả lỏng, kết quả các tiếp điểm của CB được mở ra, mạch điện bị ngắt.

vPHÂN LOẠI VÀ CÁCH LỰA CHỌN CB.

Theo kết cấu, người ta chia CB ra làm ba loại: Một cực, hai và ba cực.

Theo thời gian thao tác, người ta chia CB ra loại tác động không tức thời và loại tác động tức thời (nhanh).

Tùy theo công dụng bảo vệ, người ta chia CB ra các loại: CB cực đại theo dòng điện, CB cực tiểu theo điện áp. CB dòng điện ngược…

Việc lựa chọn CB chủ yếu dựa vào:

- Dòng điện tính toán đi trong mạch

- Dòng điện quá tải.

- CB thao tác phải có tính chọn lọc.

Ngoài ra lựa chọn CB còn phải căn cứ vào đặc tính làm việc của phụ tải là Cb không được phép cắt khi có quá tải ngắn hạn thường xảy ra trong điều kiện làm việc bình thường như dòng điện khởi động, dòng điện đỉnh trong phụ tải công nghệ.

Yêu cầu chung là dòng điện định mức của móc bảo vệ không được bé hơn dòng điện tính toán của mạch.