ĐỒ ÁN TỐT NGHIỆP CẦN TRỤC THÁP TỰ NÂNG XÂY DỰNG Q = 25 (T)

NỘI DUNG ĐỒ ÁN

Thiết kế tốt nghiệp CẦN TRỤC THÁP TỰ NÂNG XÂY DỰNG Q = 25 (T)

MỤC LỤC

Trang

LỜI NÓI ĐẦU 4

GIỚI THIỆU CHUNG VỀ TỔNG CÔNG TY XÂY DỰNG CÔNG TRÌNH GIAO THÔNG 4

Chương 1: TỔNG QUAN VỀ CẦN TRỤC THÁP 14

.1.1 GIỚI THIỆU CHUNG VỀ CÁC THIẾT BỊ

NÂNG HẠ PHỤC VỤ XÂY DỰNG 14

.1.2 .PHƯƠNG HƯỚNG PHÁT TRIỂN –

CẢI TIẾN HOÀN THIỆN THIẾT BỊ 17

Chương 2: LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ 19

Chương 3: TÍNH TOÁN CÁC CƠ CẤU 27

1. TÍNH TOÁN CƠ CẤU NÂNG 27

.2. TÍNH TOÁN CƠ CẤU QUAY 55

CHƯƠNG 1: CÁC THÔNG SỐ CƠ BẢN VỀ CẦN TRỤC VÀ CƠ CẤU CẦN TÍNH TÓAN

Phần 1: GIỚI THIỆU CƠ CẤU QUAY VÀ CÁC THÔNG SỐ CƠ BẢN 55

Phần 2 : TÍNH TOÁN CƠ CẤU QUAY CỦA CẦN TRỤC 58

CHƯƠNG 2 : XÁC ĐỊNH CÁC KÍCH THƯỚC

CỦA HỆ THỐNG TỰA QUAY 59

CHUƠNG 3 : CHỌN SƠ BỘ CÁC CHI TIẾT CỦA CƠ CẤU QUAY 67

Chương 4 : KẾT CẤU THÉP CẦN CỦA CẦN TRỤC THÁP 74

Chương 5 : KẾT CẤU THÉP CỘT CỦA CẦN TRỤC THÁP 93

Chương 6 : TÍNH ỔN ĐỊNH CẦN TRỤC THÁP 115

Chương 7 : NGUYÊN LÝ HỌAT ĐỘNG CỦA KHUNG TRƯỢT 121

Chương 8: LẬP PHƯƠNG ÁN LẮP RÁP CẦN TRỤC THÁP 123

Chương 9 : LẬP QUY TRÌNH CÔNG NGHỆ

CHẾ TẠO CỘT THÁP 134

KẾT LUẬN 139

TÀI LIỆU THAM KHẢO 141

LỜI NÓI ĐẦU

Trong những năm qua ngành xây dựng Việt Nam đã co những bước tiến mạnh mẽ . Tổng công ty xây dựng Việt Nam đã tập trung cho việc phát triển cơ sở hạ tầng là tối quan trọng với mục tiêu phấn đấu trở thành nước phát triển về công nghiệp , đồng thời cải tổ lại cơ cấu tổ chức hành chính , kỹ thuật cũng được quan tâm và thực hiện tốt . Mục đích lớn nhất trong công cuộc xây dựng nền kinh tế quốc dân,việc cơ giới hoá là tối cần thiết vì nó có đủ khả năng giải phóng gần như hoàn toàn sức lao động của nhân dân, nó là phương cách để hoàn thiện các qui trình sản xuất,tăng năng suất lao động xã hội. Bên cạnh đó ngành xây dựng tăng cường hợp tác quan hệ, trao đổi với các nước công nghiệp phát triển khác trên thế giới để hoà nhập vào xu hướng phát triển chung của ngành xây dựng .

Vì lẽ đó mà ngành máy trục hiện nay được sử dụng khá rộng rãi với nhiều loại khác nhau tuỳ theo yêu cầu sử dụng mà người ta thiết kế các loại máy chuyên dùng khác nhau để phục vụ cho những mục đích khác nhau nhằm đáp ứng nhu cầu thực tế trong công cuộc đổi mới trong việc phát triển xây dựng nền công nghiệp của nước nhà .

Xuất phát từ những nhu cầu trên,đề tài này đi vào nghiên cứu về một loại máy trục sử dụng rộng rãi trong ngành xây dựng hiện nay đó là cần trục tháp xây dựng .

Khi đi vào tính toán thiết kế cần trục tháp không phải mặc nhiên mà tự thiết kế hoàn toàn cho nên từ nhiều tài liệu tham khảo,các loại sách hướng dẫn thiết kế môn học.Nhưng vấn đề cần đưa ra ở đây là việc hữu ích và tầm quan trọng của cần trục tháp trong phục vụ sản xuất và xây dựng công nghiệp.

Vì vậy cơ cấu tổ chức của mỗi công ty ban ngành xây dựng phải có tính linh hoạt và đảm bảo các hoạt động của công ty,ban ngành luôn đạt được các hiệu quả cao cũng như tạo sự liên kết giữa các công việc nhằm mục đích sử dụng một cách hiệu quả nhất của cần trục tháp .

Trong suốt quá trình thực tập ,tôi đã đi sâu vào nghiên cứu cần trục tháp,qua sự tìm hiểu và mức độ tiếp thu những kiến thức đã học, tôi đã trình bày các hiểu biết cũng như kết quả thực tập vào cuốn luận văn này. Việc thiết kế nầy nếu đạt yêu cầu xem như công lao của quí Thầy cô đã truyền dạy cho những kiến thức trong suốt năm 5 qua quả là không uổng phí vì tôi đã nhận thức tốt việc truyền đạt đó

Công việc thiết kế đòi hỏi bản thân cần có nhiều kinh nghiệm thực tế vì vậy không thể tranh khỏi những hạn chế và thiếu sót trong luận văn này . Nhưng nhờ sự chỉ bảo tận tình của Tiến sĩ L Thiện Thnh cùng các thầy cô khác , tôi đã hoàn thành với tất cả khả năng của mình .

Một lần nữa tôi xin chân thành cảm ơn sự giúp đỡ của quí Thầy-Cô và rất mong muốn được sự góp ý chỉ bảo của quý thầy cô giúp tôi nhận ra được những hạn chế và thiếu sót trong luận văn này để tôi có biện pháp khắc phục khi gặp phải trong thực tế sau này.

GIỚI THIỆU CHUNG

TỔNG CÔNG TY XÂY DỰNG CÔNG TRÌNH GIAO THÔNG 4

-Tiền thân là cục công trình 1,bộ giao thông vận tải thành lập ngày 12-2 -1965, xí nghiệp liên hiệp công trình 1( năm 1971),liên hiệp các xí nghiệp xây dựng giao thông 4 (năm 1983),khu quản lý đường bộ 4(năm 1989)

- Ngày 17-12-1991- Quyết định 2657/QĐ-TCCB-LĐ thành lập tổng cty xây dựng công trình miền Trung được tách ra từ các cty xây dựng cơ bảncủa khu quản lý đường bộ 4 và 3 cty của khu quản lý đường bộ II

- Ngày 2-12-1995 tổng cty được thành lập lại theo quyết định số 4985 QĐ/TCCB-LĐ của bộ GTVT với tên gọi”Tổng công ty xây dựng công trình giao thông 4”

Trong hơn 40 năm hoạt động Tổng công ty XDCTGT 4 đã xây dựng mới và hoàn thành:

+ 300km đường sắt

+10.000km đường bộ

+20.000m cầu bê tông, cầu thép

+3000m cảng biển

+10000km đường bộ

+20000m cầu bêtông,cầu thép

+3000m cảng biển

+Nâng cấp và thảm nhựa hơn 600km quốc lộ

+Làm mới và sửa chữa hơn 900km đường tĩnh lộ

*THÀNH TÍCH:

Trong hơn 40 năm xây dựng và phàt triển,với những thành tích xuất sắc trong sản xuất và chiến đấu,tập thể CBCNV,lực lượng tự vệ toàn Tổng công ty đã vinh dự đươc đảng ,nhà nước chính phủ,lực lượng vũ trang ,các ngành tặng nhiều phần thưởng cao quý cho nhiều tập thể và cá nhân

+ 7 tập thể và cá nhân anh hùng LLVT nhân dân,anh hùng lao động

+ Được nhà nước tặng thưởng 6 huân chương độc lập hạng nhì ,ba

+ 65 huân chương lao động các loại

+ 181 bằng khen chính phủ cho các tập thể và cá nhân.

+ 67 huân chương quân công,chiến công

+ 4187 huân huy chương chống mỹ cứu nước cho CBCNVC

+ 15 cờ luân lưu chính phủ

+ 79 cờ thưởng “ đơn vị thi đua xuất sắc “ hằng năm của bộ GTVT, công đoàn ngành,tổng liên đoàn lao đông Việt Nam,TW đoàn

+ 3091 huy chương vì sự nghiệp GTVT

+ 36 bằng khen về phong trào bảo vệ an ninh

+ 14 đơn vị thi đua quyết thắng

+ 96 bằng khen lao động sang tạo

+ 14 huy chương vàng chất lượng công trình cho tổng công ty và các đơn vị thành viên.

*CƠ CẤU TỔ CHỨC:

-Lãnh đạo chủ chốt :

+Chủ tịch hội đồng quản trị :Thạc sĩ Nguyễn Minh Giang

+Tổng giám đốc :Kỹ sư Trần Đức Huy

-Nhân sự:

Tổng số lao động hiện có của tổng công ty là trên 9300 người

Trong đó :

+Tiến sĩ ,Thạc sĩ:41 người

+Kĩ sư và Cử nhân :928 người

+Cao đẳng ,Trung cấp :351 người

+Công nhân kĩ thuật :4500 người

+Lao động phổ thông :3500 người.

*DỰ ÁN LIÊN DOANH VỚI NƯỚC NGOÀI:

TT Têncông trình/địa điểm Nhà thầu liên doanh Quymô Giá trị (USD) Năm hoàn thành

Chiều dài Thông số kỹ thuật

1 Hợp đồng 25cầu trên QL 1A, từ TP. HCM đi Cần Thơ. SAMWHAN - Hàn Quốc 3.450m -Kết cấu BTCT dự ứng lực

- Móng: cọc khoan nhồi 30.080.000 2003

2 Nâng cấp QL1A đoạn Vinh - Đông Hà, Hợp đồng 1&2 - Nghệ An, Hà Tĩnh. SAMWHAN - Hàn Quốc 162km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Mặt đường bê tông xi măng 55.090.000 2001

3 Nâng cấp QL1A đoạn Vinh - Đông Hà, Hợp đồng 3&4 - Quảng bình, Quảng trị. KUMAGAI GUMI - Nhật Bản 126km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Mặt đường bê tông xi măng 47.217.000 2001

4 Cầu Tân Đệ (QL18) - Nam Định, Thái Bình KEANGAM - Hàn Quốc 1.042m -Kết cấu BTCT dự ứng lực

- Bố trí nhịp:

9x40+115+200+115+6*40

- Móng: cọc khoan nhồi 25.000.000 2001

*LĨNH VỰC KINH DOANH:

-Tổng công ty xây dựng công trình giao thông 4 luôn mong muốn được hợp tác toàn diện với mọi thành phần kinh tế trong và ngoài nước trong các lĩnh vực kinh doanh sau :

-Thi công các dự án hạ tầng cơ sở GTVT

-Năng lượng điện ,môi trường ,nông nghiệp

-Chế tạo các thiết bị xe máy công trình

-Đầu tư theo phương thức hợp đồng xây dựng kinh doanh chuyển giao(BOT)

-Sản xuất vật liệu xây dựng,gia công kết cấu thép

-Tư vấn đầu tư ,xuất khẩu lao động

*CÁC CÔNG NGHỆ HIỆN ĐẠI ĐANG SỬ DỤNG:

-Công nghệ thi công mặt cầu bằng phuơng pháp đúc hẫng

+Thi công cầu Quán Hàm –QL1A bằng phương pháp đúc hẫng

+Thử tải bộ xe đúc hẫng do tổng công ty chế tạo

-Công nghệ thi công mặt cầu bằng phương pháp đúc đẩy

Cầu Hiền Lương thi công bằng công nghệ đúc đẩy có 2 mũi dẫn

-Công nghệ cọc khoan nhồi đường kính lớn :

-Công nghệ khoan nhồi đường kính từ 1-2,5m với chiều sâu 50-80m thi công cầu Quán Hàm Tân độ ,Đà Rằng ,Thanh Trì ,Yên Lệnh.

*DỰ ÁN ĐƯỜNG

Têncông trình Địa điểm Quymô Giá trị (USD) Năm hoàn thành

Chiều dài Thông số kỹ thuật

1 Nâng cấp cải tạo QL 18 (km73 - km91) Hải Hưng, Quảng Ninh 18km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Xử lý nền đất yếu bằng bấc thấm 4.585.987 1999

2 Nâng cấp mở rộng QL9 (km16 - km42) Quảng Trị 26km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa 4.146.752 1999

3 Đường cao tốc Láng - Hòa Lạc Hà Nội, Hà Tây 5km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Xử lý nền đất yếu bằng bấc thấm 3.439.490 1999

4 Đường nối QL1A xuống cảng Dung Quất Quảng Ngãi 8km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa(Rv) 2.038.217 2000

5 Nâng cấp QL1A đoạn Vinh - Đông Hà Nghệ An, Hà Tĩnh, Quảng Bình, Quảng Trị 289m -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Mặt đường bê tông xi măng 37.961.783 2001

6 Đường Hồ Chí Minh Quảng Bình, Quảng Trị, Kon Tum 94km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa

- Mặt đường bê tông xi măng 20.382.166 2003

7 Nâng cấp QL 1A đoạn Đông Hà - Phú Bài Quảng Trị, TT-Huế 49km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 4.012.739 2002

8 Đường tránh TP.Hải Phòng (HĐ R5 - QL10) Hải Phòng 18km -Kết cấu BTCT dự ứng lực

- Móng: cọc khoan nhồi

- Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 3.503.185 2002

9 Đường tránh TP Huế TT-Huế 8.5km -Móng cấp phối đá dăm

- Mặt đường bê tông nhựa 3.312.102 2003

10 Dự án cải tạo QL8A Hà Tĩnh 30km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 5.400.000 1993

11 Dự án cải tạo QL1A Km20-km90 45km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 3.000.000 1995

12 Dự án cải tạo QL6 35km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 3.930.000 1995

13 Dự án cải tạo QL5 25km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 9.900.000 1996

14 Dự án giao thông đồng bằng sông Mê Kông - Gói thầu FL1 (Đoạn Đông Hà - Huế) Đông Hà, TT-Huế 15km -Móng cấp phối đá dăm

- Mặt đường bê tông asphalt 2.468.153 2004

*SẢN LƯỢNG:

GIÁ TRỊ TỔNG SẢN LƯỢNG

TT

Năm

Giá trị (triệu đồng)

Quy đổi (USD)

CHẤT LƯỢNG:

- Tổng công ty xây dựng công trình giao thông 4 quyết tâm trở thành một doanh nghiệp hàng đầu ở Việt Nam và trong khu vực về xây dựng các công trình giao thông, công nghiệp và dân dụng. Các công trình khi đưa vào sử dụng đều đảm bảo chất lượng cao phù hợp với tiêu chuẩn Việt Nam và quốc tế.

Để thực hiện được mục tiêu trên, Tổng công ty xây dựng công trình giao thông 4 không ngừng cải tiến phương pháp quản lý, công nghệ và năng lực thiết bị,nâng cao trình độ cán bộ công nhân viên, hoàn thiện mọi phương diện, đảm bảo chất lượng và tiến độ, thỏa mãn mọi yêu cầu của khách hàng.

Nhằm đảm bảo chất lượng cao cho sản phẩm, Tổng công ty xây dựng công trình giao thông 1thực hiện hệ thống quản lý chất lượng dựa trên nền tảng các yêu cầu của tiêu chuẩn quốc tế ISO 9001:2000.

Tổng giám đốc và toàn thể cán bộ, công nhân viên trong Tổng công ty cam kết thực hien theo hệ thống quản lý chất lượng ISO 9001:2000, làm việc hết khả năng của mình vì uy tín và sự phát triển bền vững của Tổng công ty.

Chương 1: TỔNG QUAN VỀ CẦN TRỤC THÁP

.1.1 GIỚI THIỆU CHUNG VỀ CÁC THIẾT BỊ NÂNG HẠ PHỤC VỤ XÂY DỰNG

1.1.1 Giới thiệu chung:

- Cần trục tháp là loại cần trục có một thân tháp thường cao từ 30 50, hoặc cao hơn nữa (có thể đến 100 120 m). Phía trên gần đỉnh tháp có gắn cần dài từ 12 50 m đôi khi đến 70m, được kết nối bằng chốt bản lề. Một đầu cần còn lại được treo bằng cáp hoặc thanh kéo đi qua đỉnh tháp. Kết cấu chung của cần trục tháp chủ yếu gồm 2 phần: phần quay và phần không quay). Trên phần quay bố trí các cơ cấu công tác như: tời nâng vật, tời nâng cần, tời kéo xe con, cơ cấu quay, đối trọng, trang thiết bị điện và các thiết bị an toàn.

- Phần không quay có thể được đặt cố định trên nền hoặc có khả năng di chuyển trên đường ray nhờ cơ cấu di chuyển. Tất cả các cơ cấu của cần trụ được điều khiển bởi cabin treo trên cao gần đỉnh tháp phổ biến là loại cabin được treo ở phần liên kết giữa cần tháp và cột tháp.

- Do có chiều cao nâng và tầm với lớn, có không gian phục vụ nâng nhờ các chuyển động nâng hạ vật, thay đổi tầm với, quay toàn vòng và dịch chuyển toàn bộ máy mà cần trục tháp được sử dụng rộng rãi trong các công trình xây dựng dân dụng, xây dựng công nghiệp hoặc dùng để bốc dỡ,vận chuyển hàng hóa, cấu kiện, vật liệu trên các kho bãi.

- Tuy nhiên do kết cấu phức tạp, tháp cao và nặng, tốn kém nhiều chi phí trong quá trình tháo dỡ và lắp ráp, di chuyển, chuẩn bị mặt bằng nếu cần tháp được yêu cần chỉ sử dụng ở nơi có khối lượng xây lắp tương đối lớn và khi sử dụng cần trục tự hành là không đem lại hiệu quả kinh tế cao hoặc khả năng đáp ứng yêu cầu về công việc thấp. Do tính chất làm việc của cần trục tháp là luôn thay đổi địa điểm nên chúng thường được thiết kế sao cho dễ tháo dỡ, dựng lắp và vận chuyển hoặc có khả năng tự dựng và được di chuyển trên đường dưới dạng tổ hợp toàn máy. Điều này làm giảm đi được chi phí và thời gian dựng lắp cần trục.

- Thông thường cần trục tháp được chế tạo có sức nâng từ 1 12 (T) , cá biệt là có thể đến 75 (T), moment tải của cần trục đạt tới 350 t; m, tầm với từ 8 50, chiều cao nâng đến 100 120(m). do có chiều cao nâng là rất lớn nên tốc độ nâng sẽ bị hạn chế lại và nằm trong khoảng 0,32 1m/s và có thể thay đổi tốc độ theo cấp hoặc vô cấp.

- Tốc độ nâng hạ vật để điều chỉnh hàng thường là 8m/s, tốc độ quay của cần từ 0,3 1v/pt, thời gian thay đổi tầm với từ 25 100 (s), tốc độ di chuyển của xe con 0,2 1m/s và di chuyển cần trục 0,2 0,63 m/s.

1.1.2 Phân loại:

- Cần trục tháp trong thực tế được chế tạo rất nhiều và đa dạng, tuy nhiên để phân loại theo từng nhóm cần trục ta có thể dựa vào các đặc điềm riêng của tường loại cần trục.

· Phân loại theo công dụng:

Cần trục tháp có công dụng chung dùng trong xây dựng dân dụng và một phần dùng trong xây dựng công nghiệp. Loại này có moment tải từ 4 160 t.m, có sức nâng 0,4 8 (T), chiều cao nâng từ 12 100m tầm với lớn nhất vào khoảng 10 30(m). để xây dựng nhà bằng phương pháp lắp ghép tấm hoặc khối bê tông còn có các cần trục tháp có sức nâng đến 12 T và moment tải 40 250T.m. Ngoài ra loại cần có loại cần trục tháp dùng để xây dựng các công trình lớn, loại này có moment tải khá lớn từ 30 250T.m có thể lên tới 500 T.m, sức nâng ở tầm với lớn nhất đạt 2 4 (T), ở tầm với nhỏ nhất vào khoảng 12 (T), tầm với đạt 20 50m có thể đạt tới 70(m), chiều cao nâng 50 100(m) và có thể lên tới 250m. tuy nhiên loại cần trục tháp đặc biệt chuyên dùng trong xây dựng công nghiệp có moment tải rất lớn đạt tới 600 t.m cá biệt lên tới 1500 t.m. Sức nâng lớn từ 2 75 T tầm với lớn nhất 20 40m.

· Phân loại theo phương án lắp đặt tại hiện trường có thể chia ra: cần trục tháp di chuyển trên ray, cần trục tháp đặt cố định và cần trục tháp tự nâng. Cần trục tháp cố định có chân tháp gắn liền với nền móng hoặc trục cố định. Cần trục tháp tự nâng có thể nằm ngoài hoặc trong công trình, tháp được tự nối độ dài để tăng độ cao nâng theo sự phát triển chiều cao của công trình, khi tháp có độ cao lớn nó được neo với công trình để tăng ổn định và tăng khả năng chịu lực ngang.Với cần trục tháp tự nâng đặt trên công trình xây dựng, khi làm việc sẽ tự nâng toàn bộ cần trục theo chiều cao công trình.Toàn bộ tải trọng cần trục được truyền xuống công trình.

· Phân loại theo đặc điểm làm việc của tháp có cần trục tháp loại quay vòng và loại tháp không quay.Ở loại tháp quay, toàn bộ tháp và có cơ cấu được đặt trên bàn quay. Bàn quay đặt trên thiết bị tựa quay đặt trên khung di chuyển.Khi quay toàn bộ bàn quay quay cùng với tháp. Ơ tháp không quay, phần quay đặt trên đầu tháp.Khi quay chỉ có cần, đầu tháp, đối trọng và các cơ cấu trên đó quay.

· Phân loại theo phương pháp thay đổi tầm với ta có thể chia ra làm 2 loại: cần trục tháp với cần nâng hạ và cần trục tháp có cần nằm ngang có xe con di chuyển trên cần để thay đổi tầm với. Cần kiểu nâng hạ có kết cấu nhẹ và chiều cao nâng lớn hơn so với loại cần nằm ngang. Cần nằm ngang có kết cấu nặng hơn nhưng do thay đổi tầm với bằng xe con nên độ cao nâng và tốc độ di chuyển ngang của vật là ổn định , đặc biệt là có thể đưa móc treo tiến gần sát thân tháp nên tăng không gian phục vụ của cần trục.

· Tóm lại cần trục tháp chủ yếu dùng trong các công trình xây dựng là ưu điểm lớn nhất của nó mà các loại máy trục khác không thể có, khi thiết kế, chế tạo người ta chỉ lưu ý đến đặc điểm riêng lớn nhất của nó mà lựa chọn sao cho phù hợp với công việc mà nó thực hiện.

.1.2 .PHƯƠNG HƯỚNG PHÁT TRIỂN-CẢI TIẾN HOÀN THIỆN THIẾT BỊ

1.2.1. Phương hướng phát triển:

Trong công cuộc xây dựng hiện nay cần trục tháp có tính ưu việc cao và nó đóng một vai trò khá quan trọng vì nó có chiều cao nâng khá lý tưởng, có thể đáp ứng được gần như hầu hết các công việc trong các qui trình xây dựng. Mục đích chủ yếu của cần trục tháp là vận chuyển các vật liệu xây dựng từ mặt đất lên đến được độ cao đang xây dựng từ qui trình làm việc của cần trục tháp ta thấy được 1 chu kỳ làm việc của cần trục tháp là hoàn toàn hợp lý, tiêu tốn ít thời gian và tăng nâng suất lao động đáng kể.Để đánh giá được khả năng làm việc của cần trục người ta đã tính ra được năng suất làm việc của máy trục trung bình và chế độ làm việc của máy truc đề đưa ra các thông số phản ánh lên được tính ưu việt của cần trục tháp.

1.2.2. Cải tiến – hoàn thiện thiết bị:

- Nhìn chung, cần trục tháp rất đa dạng theo nhiều đặc điểm như ta đã nói ở phần phân loại, nhưng về cơ bản có thể chia cần trục tháp ra làm 2 dạng chủ yếu:

· Loại tháp quay với cần nâng hạ hoặc cần nằm ngang thay đổi tầm với bằng di chuyển xe con.

· Loại tháp cố định với cần nằm ngang thay đổi tầm với bằng di chuyển xe con đôi khi thay đổi tầm với bằng nâng hạ cần.

Bên cạnh 2 loại trên thì loại cần trục tháp tự nâng được xếp vào nhóm riêng.

Ngày nay nhiều nhà chế tạo đã tạo ra các cần trục tháp có cấu tạo theo hướng modun hóa theo cụm. Tùy theo cách sử dụng và bố trí các cụm mà ta có cần trục tháp tự nâng đặt cố định hay cần trục cố định hoặc có khả năng di chuyển trên ray không có cơ cấu tự nâng để xây dựng các công trình có độ cao trung bình và thấp. Theo hướng này cho phép chế tạo hàng loạt các cụm máy có chất lượng cao, giá thành thấp, tiện lợi trong thay thế và sửa chữa.

- Tuy nhiên do yêu cầu trong xây dựng ngày càng cao mà việc chế tạo ra cần trục thích hợp thì nhất thiết phải đảm bảo đầy đủ các yêu cầu về kỹ thuật cũng như các chỉ tiêu về kinh tế, nhưng quan trọng nhất là cần trục phải đáp ứng được tính khả thi của công việc mà nó thực hiện, cần trục phải đảm bảo có chiều cao nâng và móc đủ lớn, tầm với đủ và linh hoạt trong phạm vi công trình, có kết cấu gọn nhẹ, dễ dàng tháo lắp khi thay đổi vị trí làm việc... để thuận tiện trong việc sử dụng cần trục.

Chương 2: LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1 .Giới thiệu:

- Khi thiết kế một loại cần trục (hoặc bất kỳ loại máy móc nào) người chế tạo phải đưa ra được những vấn đề mà loại cần trục đó có thể khắc phục được với khả năng và năng suất làm việc tốt nhất, tránh các trường hợp cần trục hoạt động không mang lại hiệu quả cao mà vẫn được đưa vào sử dụng. Do vậy việc lựa chọn các phương án tối ưu nhất để đưa ra chế tạo một loại cần trục là rất cần thiết và quan trọng với mục đích là vận chuyển vật liệu phục vụ trong ngành xây dựng từ mặt đất lên đến độ cao theo yêu cầu đã định trước và phải đảm bảo tất cả các hoạt động của cần trục phải đúng và phù hợp với qui trình sản xuất hoặc lao động.

2.2 Lựa chọn phương án:

- Phương án 1 : Cấu tạo của cần trục này với kết cấu là chân tháp được gắn lệch tâm và hơi lùi về phía sau so với đường trục đứng của tháp và cao hơn so với mặt bằng của bàn quay kết cấu kiểu này đảm bảo ở trạng thái vận chuyển trên đường (lúc này tháp được gập xuống ở tư thế nằm ngang), tháp và bàn quay có độ cao tương đương nhau, do vậy giảm được chiều cao vận chuyển. Việc chọn chiều cao đỉnh tháp về phía sau của trục tháp phụ thuộc vào độ lớn của lực căng cáp nâng cần và sức bền tháp. Tháp thường đước cấu tạo từ thép góc hoặc từ thép ống hàn lại thành dàn với tiết diện của thân tháp là hình vuông hoặc ở một số cần trục tháp loại nhỏ có hình tam giác thân tháp cũng có thể là tiết diện hình tròn . Ưu điểm của loại này là vận chuyển và chế tạo dễ bằng cách tháp chia ra làm nhiều đoạn và liên kết với nhau bằng bu lông, riêng đối với những tháp có chiều cao lớn, tiết diện tháp được thay đổi nhỏ dần theo từng đoạn để tiết kiệm vật liệu, giảm trọng lượng cần trục hoặc có thể xếp lồng các đoạn với nhau.Trình tự lắp ráp của cần trục loại tháp quay này có nhiều công đoạn và được tiến hành như sau:cần trục được vận chuyển đến vị trí mới nhờ xe vận chuyển và xe móc một trục trong tư thế nằm ngang. Dùng cần trục khác nhấc đầu tháp rời khỏi sàn xe. Sau khi cho xe vận chuyển rời đi, hạ đầu tháp tì lên bệ đỡ bằng các thanh tà vẹt kê cao từ 0,6 0,7m hoặc tỳ lên các thanh chống. Palăng nâng cần kéo nghiêng khung di chuyển làm 2 bánh trước của khung di chuyển cần trục tiếp xúc với đường ray. Kẹp chặt 2 bánh trước vào ray và tiếp tục kép nghiêng khung di chuyển. Rút móc ra, nhả cáp của palăng nâng cần để hạ khung di chuyển xuống cho đến khi bánh còn lại tiếp xúc với ray. Đặt đối trọng lên bàn quay và dùng palăng nâng cần kéo tháp và cần lên vị trí thẳng đứng. Quá trình tháo dỡ cần trục xảy ra ngược lại.

Hình 2.1 : Cần trục tháp quay thay đổi tầm với bằng xe con

Phương án 2: Cần trục tháp đứng yên với cần nằm ngang. Loại cần trục tháp này có thể bao gồm nhiều loại cần trục khác nhau nhưng về cơ bản nó là loại cần trục tháp đứng yên và có đầu quay. Ta chia loại cần trục này ra làm 3 loại chính:

· Cần trục tháp tự nâng bằng các đoạn nâng từ phía trên: đầu tiên đoạn tháp nối được nâng lên đến độ cao của đoạn tháp ngoài (còn gọi là khung trượt) nhờ cơ cấu nâng vật sau đó được treo vào ray trượt ngang. Đầu quay cùng đoạn tháp ngoài được nâng lên nhờ có cơ cấu nâng chuyên dùng. Cơ cấu này có thể là xi lanh thủy lực hoặc dùng truyền động cơ khí như palăng cáp. Đoạn tháp ngoài được nâng lên theo sự dẫn hướng của thân tháp trong và nó sẽ tạo ta khoảng trống để lắp đoạn nối. Trượt ngang đoạn tháp nối này vào trong lòng đoạn tháp ngoài sau đó liên kết đoạn tháp nối với thân tháp trong bằng bulông.

Nhược điểm của loại tháp này là tất cả các thao tác khi nâng cần trục đều diễn ra ở độ cao rất lớn gây nguy hiểm khi thực hiện công việc, bắt buộc phải trang bị một cơ cấu hãm an toàn đề phòng sự cố. Chiều cao của tháp khá lớn nên tốn nhiều thời gian di chuyển máy và tốn thêm chi phí khi lắp đặt đường ray.

· Cần trục tháp đứng yên, cần quay tự nâng bằng đoạn tháp ngoài: ưu điểm của loại cần trục này là ít sử dụng tới các công cụ lắp ráp phụ và thời gian cho công việc cũng khá ít. Tuy nhiên nhược điểm cần trục loại này khá lớn, mặc dù nó gần tương tự với cách nâng tháp bên trong nhưng mức độ nguy hiểm khi lắp ráp rất cao so với các loại khác khi nối dài tháp ở trên cao. Để truyền lực ngang giữa các đoạn tháp ở trong và ngoài đòi hỏi tại các vị trí liên kết phải có kết cấu phù hợp thường là sống trượt và các con lăn dẫn hướng. Các con lăn có thể được liên kết cứng hoặc liên kết đàn hồi, các cụm con lăn đàn hồi phải có các khe hở cho phép khắc phục được do sai số khi chế tạo hoặc lắp ráp. Mặt khác đối với loại cần trục này cần phải có tốc độ di chuyển thấp do chiều cao của tháp là khá lớn nên khi hoạt động có thể ảnh hưởng đến năng suất của máy.

· Cần trục tháp tự nâng bằng các đoạn tháp nối từ phía dưới: ưu điểm của cần trục này là công việc lắp ráp và nâng tháp được tiến hành ở phía dưới thấp nên an toàn hơn so với các loại cần trục tháp khác. Các công tác chuẩn bị cho việc nối dài tháp có thể tiến hành đồng thời với khi cần trục đang làm việc nên rút ngắn được thời gian chất chết của máy. Phần đỉnh tháp có kết cấu nhỏ gọn do phần tự nâng bố trí ở chân tháp nên cơ cấu quay thường có công suất nhỏ, không phải bố trí cơ cấu hãm an toàn nếu xảy ra sự cố. Nhược điểm của phương pháp này là phải nâng cần trục khi héo dài tháp. Trọng lượng này thay đổi theo độ cao của tháp do đó cơ cấu nâng tháp phải tính toán ở mức tải lớn nhất.Khi đạt độ cao lớn, tháp phải kẹp vào công trình, cơ cấu kẹp này phải có ket cấu cho phép tháp trượt được theo phương pháp đứng.

· Cần trục tháp leo sàn: là một trong loại của tháp trên, toàn bộ cần trục này đứng trên công trình và tự nâng bằng cách leo sàn theo sự phát triển của chiều cao công trình. Tải trọng được đỡ bởi công trình và truyền xuống nền. Ưu điểm của loại máy này là ít tốn về kết cấu của máy do tăng chiều cao theo công trình. Tuy nhiên loại tháp này có nhiều nhược điểm lớn, chí sử dụng cho các công trình quá lớn vượt độ cao mà các cần trục khác không thể thực hiện được, và khi sử dụng thì không gian làm việc khá lớn do phải tạo ra giếng lên xuống cho cần trục, mặt khác trong quá trình xây dựng, các công trình chưa hoàn thành mà lực tác dụng của cần trục quá lớn làm hư hoại đến công trình đang thi công.

Hình 2.2 : Cần trục tháp tự nâng bằng các đoạn nâng trên

- Phương án 3 : Cần trục kiểu cột quay thay đổi tầm với bằng nâng hạ cần .

Loại cần trục này có kết cấu về cơ bản giống như loại cần trục tháp quay thay đổi tầm với bằng xe con , tuy nhiên kiểu cần trục này không có các thanh giằng để treo cần mà chỉ sử dụng chủ yếu là cáp . Cáp được dùng trong cần trục này thường có đường kính khá lớn để nâng hạ cần vì cần thường có tải trọng lớn .Loại cần trục này dùng móc để nâng hàng , khi nâng hàng để cho vật nâng không bị thay đổi độ cao khi nâng hạ cần người ta sử dụng sơ đồ mắc cáp liên hợp . Ưu điểm lớn nhất của nó là kết cấu gọn nhẹ và có chiều cao nâng lớn hơn so với các loại cần trục có cân nằm ngang .

Tuy nhiên đối với cần trục loại này, nhược điểm của nó chủ yếu nằm ở cơ cấu nâng mặc dù cơ cấu nâng bao gồm cả có cơ cấu thay đổi tầm với và dựng tháp. Khi dựng tháp ở vị trí nằm ngang sang vị trí thẳng đứng, lúc này cần được ép sát vào thân tháp. Chọn bội suất palăng nâng cần ở trạng thái dựng lắp phải xuất phát từ lực kéo lớn nhất, khi bắt đầu dựng tháp do moment của trọng lượng tháp và cần gây ra đối với chốt chân tháp. Khi ứng với bội suất palăng này khi nâng cần sẽ thừa lực kéo và gây cho cáp chóng bị mòn vì bội suất quá lớn. Do vậy ở trạng thái làm việc bình thường (nâng, hạ cần) một số nhánh cáp bị loại tháp này là trong quá trình tháo dỡ cần có nhiều loại máy khác hỗ trợ cho nên tốn thêm nhiều chi phí và thời gian lắp ráp cao, giảm đi lợi ích của nó trong việc sử dụng nó ở các công trình xây dựng.

Hình 2.3 : Cần trục tháp quay thay đổi tầm với bằng cách nâng hạ cần

· So sánh phương án đã được nêu trên ở trên thiết kế này cho phép chọn loại cần trục tối ưu nhất là loại cần trục tháp tự nâng bằng các đoạn nâng bean ngòai. Mặc dù khi sử dụng vào công việc, tải trọng sẽ lớn khi xây dựng công trình ở độ cao lớn (áp lực gió chiều cao nâng lớn) nhưng khi sử dụng loại này thì cần trục sẽ đứng vững lớn so với loại cần trục tháp có cần nâng hạ. Vật được nâng ít bị lắc hơn do chiều dài treo cáp nhỏ. Mặt khác khi sử dụng cần trục với cần nâng hạ, để đưa vật vào các tọa độ nằm trong vùng bán kính ứng với tầm với nhỏ nhất (vùng chết) phải sử dụng cơ cấu di chuyển để dời cần trục sang vị trí mơi. Loại cần trục tháp cần năm ngang này do có cơ cấu di chuyển bằng xe con nên khi di chuyển vật gần vào thân tháp nên không sinh ra hiện tượng lắc cần. Trong quá trình xây dựng các công trình lớn người ta cũng có thể bố trí 2 cần trục cố định vẫn đem lại hiệu quả kinh tế cao hơn so với bố trí một cần trục thay đổi tầm với bằng loại cần trục có tháp quay. Đối với loại cần trục này, các hoạt động của máy hầu như được điều khiển trong cabin và cũng có thể điều khiển bằng vô tuyến. Mặt khác đối với loại này, cần trục có thể tự động ngắt động cơ cấu nâng khỏi mạch điện khi moment tải vượt quá giới hạn cho phép. Do các ưu điểm trên mà loại cần trục này có thể cải tiến, tăng cường thêm các trang thiết bị phục vụ cho công việc dễ dàng, giá thành chế tạo thấp, công việc tháo dỡ và lắp ráp nhanh chóng do các cơ cấu gọn nhẹ và dễ dàng thêm bớt các cụm máy, công nhân điều khiển máy dễ dàng, có thể kết hợp cùng lúc nhiều chuyển động của máy. Vì vậy, việc thiết kế và chế tạo máy phải đảm bảo đầy đú các yếu tố.

Hình 2.4 : Cần trục tháp quay tự nâng bằng các đọan nâng bên ngoài

· Các thông số kỹ thuật của máy được chọn làm thiết kế như sau:

+ Tải trọng nâng lớn nhất : 25 (T)

+ Tầm với cần trục : 4 35 (m)

+ Chiều cao nâng móc lớn nhất : 46 (m)

+ Vận tốc nâng hàng : 14 (m/ph)

+ Vận tốc quay : 0,2 0,85 (v/ph)

+ Vận tốc di chuyển cần trục : 12,8 (m/ph)

+ Diện tích bao côngxon (m2) : 42 m2

+ Diện tích đường bao của cần (m2) : 87,5 m2

+ Dẫn động cần trục : điện

+ Tốc độ di chuyển xe con : 20 (m/ph)

+ Trọng lượng cần : 10,5 (T)

+ Trong lượng xe con mang hàng

kể cả bộ phận mang vật : 4 (T)

KHÁI QUÁT VỀ CẦN TRỤC THÁP CÓ ĐẦU QUAY

(THÁP KHÔNG QUAY)

Cần trục tháp có đầu quay,tháp không quay,thường được chế tạo với can nằng ngang và thay đổi tầm với bằng xe con di chuyển trên cần. Tháp 1 tựa trên chân tháp 2 và các cụm bánh xe di chuyển trên ray 3.Trên chân tháp đặt đối trọng dưới 4 để đảm bảo ổn định cho cần trục trong trạng thái làm việc và không làm việc.Đầu quay 12 tựa lên đầu tháp qua thiết bị tựa quay 6,cần 14 và công xon 7 liên kết khớp với đầu quay được giữ bằng các thanh neo 10. Trên công xon đặt tời nâng vật 9, đối trọng 8.Đối trọng 8 có thể di chuyển dọc theo công xon nhờ cơ cấu di chuyển đối trong 11 để cân bằng với momen tải trọng do vật nâng và cần gây ra,giảm đến mức tối thiểu momen uốn tháp.Xe con 15 có thể chạy dọc theo ray treo trên cần để thay đổi tầm với nhờ cơ cấu di chuyển xe con 13 đặt ở chân cần.Trong quá trình làm việc,tháp có thể nối dài thêm để tăng chiều cao nâng nhờ cột lắp dựng 5.Cột lắp dựng 5 có thể di chuyển dọc theo các dẫn hướng trên tháp.

Để nâng hạ vật, có thể sử dụng sơ đồ mắc cáp nâng vật với bội suất palăng a=4 hoặc a=2 để tạo ra các đặc tính tải trọng khác nhau của cần trục

So với cần trục tháp với tháp quay, cần trục tháp có đầu quay đòi hỏi thời gian lắp dựng lâu hơn, vận chuyển và bảo dưỡng phức tạp hơn do các cơ cấu nâng của cần trục đều đặt ở trên cao.Lọai này thường có tải trọng nâng và tầm với lớn.Khi cần làm việc với chiều cao nâng lớn để xây nhà cao tầng, có thể dùng cần trục tháp có đầu quay đặt cố định và neo tháp vào công trình để đảm bảo ổn định.

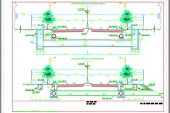

CÁC SƠ ĐỒ MẮC CÁP CỦA KB 674

Chương 3: TÍNH TOÁN CÁC CƠ CẤU

.1. TÍNH TOÁN CƠ CẤU NÂNG CHÍNH

3.1.1. Sơ đồ cơ cấu:

HÌNH 3.1

Sơ đồ chuyển động chung của cơ cấu nâng cần trục tháp bao gồm: Động cơ – Khớp nối – Phanh – Hộp giảm tốc - Khớp nối – tang.

1. Động cơ điện.

2. Khớp nối - Phanh

3. Hộp giảm tốc

4. Khớp nối

5. Tang

Động cơ điện (1) được nối với hộp giảm tốc (3) qua khớp nối vòng đàn hồi (2), trong đó nửa khớp phía bên hộp giảm tốc được sử dụng làm bánh phanh, khớp răng đặc biệt (4) nối tang (5) với trục ra của hộp giảm tốc.

3.1.2. Nguyên tắc hoạt động của cơ cấu nâng:

Khi khởi động cơ cấu bằng điện, động cơ điện hoạt động sẽ truyền sang hộp giảm tốc qua khớp nối. Trục ra của động điện nối với trục vào của hộp giảm tốc qua khớp nối ra phanh, vận tốc ở trục ra của hộp giảm tốc phải bằng với vận tốc quay của tang để nâng hạ hàng theo thiết kế. Phanh sử dụng trong cơ cấu này là loại phanh thường đóng bằng điện. Phanh được hoạt động khi muốn cần trục ngưng hoạt động hoặc làm giảm tốc độ nâng hàng để đảm bảo an toàn.

3.1.3. Sơ đồ mắc cáp của cơ cấu nâng:

HÌNH 3.2

1. Tang cuốn cáp

2. Puli chuyển hướng

3. Cáp treo hàng

4. Móc treo hàng

5. Kẹp cáp đầu cần

Máy trục đang thiết kế sử dụng thiết bị mang hàng là móc.

Các thông số ban đầu:

+ Tốc độ nâng hàng : 14 (m/ph)

+ Chiều cao nâng hàng : 46 (m)

+ Chế độ làm việc : trung bình

+ Dùng sơ đồ cơ cấu nâng có palăng kép có bội suất palăng ip = 4.

3.1.4. Tính toán chọn cáp:

Lực trong dây cáp đi vào tang khi nâng hàng

St = (CT 2.1 sách T2MMC) (I)

Trong đó:

Q = 25(T) : sức nâng định mức

a = 1 : số palăng đơn trong hệ thống

ip = 4 : bội suất palăng.

0: Hiệu suất chung của palăng và puli chuyển hướng.

(CT 2.2 sách T2MNC)

0 : Hiệu suất chung của palăng và puli chuyển hướng

Với:

p : hiệu suất của palăng

h : hiệu suất của puli chuyển hướng = 0,98

p = (CT 2.3 của I)

r : Hiệu suất của một puli

r = 0,98 (tra bảng 2.2 sách tính toán máy nâng chuyển)

Vì không có 1 puli dẫn hướng nên h = 0,98

p =

St = (N)

Kích thước dây cáp được chọn dựa theo lực kéo đứt.

Lực tính toán đứt cáp:

P St. K. (CT. 2.6 sách tính toán máy nângchuyển )

Trong đó: St : - Lực căng lớn nhất trong dây cáp.

- k = 5,5: hệ số an toàn (tra bảng 2.3 sách tính toán máy nângchuyển).

P 64419,7. 5,5 = 354308,35 (N)

Theo tính toán trên và theo chỉ dẫn bảng 2.5 sách Tính toán MNC, tra bảng III.3 (ST2MNC) ta chọn cáp bện loại K –P cấu tạo theo OCT 2688 –69 có đường kính dc = 28 (mm) có giới hạn bền của dây cáp bện Tb = 1800 (N/m2) lực đứt cho phép là P = 443000 (N/mm2) xấp xỉ với lực đứt yêu cầu chọn cáp không tơ bện chéo bằng vật liệu nhãn hiệu thức nhất có mặt dây thép sáng. Ứng với số liệu bảng 2.4 sách T2MNC ta có ký hiệu dây cáp đã chọn: 28 – I - - H – 180 OCT 2688 – 69.

Độ bền dự trữ thực tế của cáp:

Kt =

3.1.5. Tính toán tang:

Đừơng kính cần thiết của tang theo đường trung bình của dây cáp thép cuộn vào

Dt dc. e ( CT – 2.9 sách tính toán máy nâng chuyển)

Trong đó: - dc = 28 (mm) : đường kính cáp chọn

- e = 25: hệ số đường kính tang (tra bảng 2.7 sách tính toán máy nâng chuyển)

Dt 28.25 = 700 (mm)

Chọn đường kính của tang : Dt =700 (mm)

Đối với sức nâng Q =25 (T) và chế độ làm việc trung bình theo bảng III.8 sách T2MNC ta chọn bộ phận treo móc loại I.

Đường kính puli của móc treo:

Dp = 0,8. Dt = 0,8.700 = 560 (mm)

Dựa vào bảng III. 18 ta chọn puli của móc treo có đường kính Dp= 560(mm) và khoảng cách giữa những puli là b = 306 (mm).

· Chiều dài của cáp nâng:

Chiều dài cáp từ 1 palăng cuộc vào tang :

Lc = H.ip + .D (z1 + z2 ) (CT-2.10 sách tính toán máy nâng chuyển)

Trong đó:

+ H = 46 (m) : chiều cao nâng

+ ip = 4 : bội suất palăng

+ D = 700 (mm) = 0,7 (m) : đường kính tang.

+ z1 = 2 : số vòng dự trữ trên tang

+ z2 = 3 : Số vòng kẹp cáp.

Lc = 46.4 + 3,14. 0,7 (2 +3) = 194,99 (m)

· Chiều dài của tang phải sao cho khi hạ vật xuống vị trí thấp nhất trên tang vẫn còn lại ít nhất là 1,5 vòng dây (theo qui định về an toàn). Từ các qui định trên và sơ đồ mắc cáp ta chọn tang đơn không xẻ rãnh .

· Sơ đồ tính của tang:

Chiều dài toàn bộ của tang:

LT = Lv + 2 L1

Trong đó: - Lv : chiều dài làm việc của tang.

- L1 : chiều dày thành tang.

HÌNH 3.3

Chiều dài làm việc của tang:

Lv = (CT-2.11 sách tính toán máy nângchuyển)

Với: LC : chiều dài cáp cuộn vào tang.

t = 34(mm): bước của vòng cuộn (tra bảng 2.8 sách tính toán máy nâng chuyển)

m = 2: số lớp cáp cuộn

= 0,95 : hệ số cuộn không chặt của cáp đối với tang trơn.

Lv =

Lv = 1,47(m)

Chiều dày thành tang chọn theo kinh nghiệm

L1 = 20 (mm)

Như vậy chiều dài toàn bộ tang:

Lt = Lv + 2 Lt = 1,47 + 2.0,02 = 1,51 (m)

· Chiều dày của tang được lấy:

= 1,2. dc = 1,2 . 28 = 33,6 (mm)

Chọn chiều dày của tang: = 34 (mm)

· Chiều cao của thành tang so với mặt tang phải tương ứng với số lớp cáp quấn trên tang:

h = (m +2). dc

h = (2 +2) .28 = 112 (mm)

Đường kính thành tang:

Dt = Dt + 2.h = 700 + 2.112 = 924 (mm)

Theo kết quả tính toán ở trên ta có thông số kỹ thuật của tang như sau:

+ Chiều dài tang: LT = 1510 (mm)

+ Đường kính tang: Dt = 700 (mm)

+ Đường kính thành tang: Dt, = 924 (mm)

+ Chiều dày thành tang : L1 = 20 {mm}

+ Bề dày của tang: = 34 (mm)

+ Chiều cao thành tang: h = 112 (mm)

+ Chiều dài toàn bộ cáp: Lc = 194,99 (m)

3.1.6 Kiểm tra độ bền tang:

Trong quá trình làm việc, tang bị kéo và nén, xoắn. vì chiều dài tang

Lt =1510 < 3. Dt = 2100 (mm), do vậy ứng suất uốn và xoắn trong tang không vượt quá 10 15% ứng suất nén.Vì vậy sức bền tang được kiểm tra theo nén với ứng suất cho phép đã giảm thấp với hệ số giảm thấp = 0,8 (tang được chế tạo bằng ngang).

n = (CT.2.15 – sách T2MT)

Trong đó:

+ k = 1,4: hệ số phụ thuộc lớp cáp cuốn trên tang (m =2)

+ t = 34 (mm): bước cuốn cáp trên tang.

+ = 0,8: hệ số giảm ứng suất

+ St = 64419,7 (N): lực căng của cáp

+ = 34 (mm) : bề dày thành tang.

+ Mà: ứng suất cho phép của tang chế tạo bằng gang.

[n ] =

n = 5: hệ số an toàn

bn = 650 (N/mm2): giới hạn bền nén của tang đúc bằng gang C.15 -32

[n] = = 130 (N/mm2)

và:

n = 62,41 (N/mm2)

n [n ]thỏa điều kiện bền . Vậy tang đủ bền

3.1.7. Tính chọn cặp đầu cáp trên tang:

Phương pháp cặp đầu cáp trên tang đơn giản và phổ biến nhất hiện nay là dùng tấm cặp và vít chặt lên trên số tấm cặp phải dùng ít nhất là 2 tấm kẹp do ở trên tang luôn có số vòng dự trữ không sử dụng đến, lực tác dụng trực tiếp lên cặp sẽ không phải là lực căng cáp St = Smax mà lực tác dụng là S0 nhỏ hơn. Do đó có ma sát giữa mặt tang với vòng cáp an toàn.

+ Lực tính toán với cặp cáp được tính:

(CT – 2.16 sách tính toán máy nâng chuyển)

Trong đó:

+ f = 0,12 0,16 hệ số ma sát giữa mặt tang với cáp ta chọn f = 0,15

+ : góc ôm của các vòng dự trữ trên tang 3

Chọn = 3.

S0 =

Ta chọn cách kẹp cáp trên tang bằng 2 tấm kẹp có một bulông.

HÌNH 3.4

Lực kéo một bulông:

N = ( CT -2.20 sách tính toán máy nâng chuyển)

Trong đó:

+ Z: số bulông ở 2 tấm kẹp (Z = 2)

+ f1: Hệ số ma sát qui đổi giữa dây cáp và tấm kẹp có tiết diện rãnh hình thang:

f1 =

= 400: góc nghiêng mặt bên của rãnh.

+ Lực uốn bulông:

T = f1. N (CT – 2.21 sách tính toán máy nâng chuyển)

T = 0,23. 4038,8 = 928,924 (N)

Ứng suất uốn tổng ở mỗi bulông:

t = []d (CT 2.17 Sách tính toán máy trục)

Trong đó: d1 = 10(mm): đường kính chân ren.

L0 = 6(mm): tay đòn đặt lực T vào bulông

Ứng suất cho phép []d = 75 85 (N/mm2) đối với bulong chế tạo từ thép CT3. ta chọn bulong đầu tinh 6 cạnh theo TCVN 95-63 (Tra bảng 6.39 sổ tay thiết kế cơ khí)

t = 55,74 (N/mm2)

t [] thỏa mãn điều kiện uốn: như vậy bulông kẹp cáp đủ điều kiện làm việc bulong có ký hiệu: bulông II M12 x 40 TCVN 95.63 (tra bảng 6.38 sách sổ tay thiết kế cơ khí).

3.1.8. Chọn động cơ điện:- Hộp giảm tốc:

+ Công suất tĩnh khi nâng vật bằng tải trọng được xác định:

(CT-2.78sách tính toán máy trục)

Trong đó:

+ Vn = 14 (m/p): vận tốc nâng hàng

+ : hiệu suất của động cơ.

= p . t. 0 = 0,99 . 0,96. 0,92 = 0,87

+ p = 0,99: hiệu suất của palăng.

+ t = 0,96: hiệu suất của tang (tra bảng 1.9 sách tính toán máy nâng chuyển)

+ b = 0,92: hiệu suất bộ truyền hai cấp bánh răng trụ (tra bảng 1.9 sách tính toán máy nâng chuyển)

Vậy

Tra bảng IV.20.1 sách T2MNC ta chọn loại động cơ không đồng bộ A02-92-4 khi chế độ làm việc 25% có công suất định mức Nđm= 75 (kw) khi tốc độ quay là1500 (v/p),momen đà của động cơ: GD2 = 4,9(KG.m2)

+ Tốc độ quay của tang:

(CT-2.35 sách tính toán máy nâng chuyển)

Trong đó:

+ vn = 14 (m/p): tốc độ nâng hàng

+ ip = 4: bội suất palăng

+ Dt = 0,7 (m): đường kính tang

.....

lbg = 3,12 (m)

Suy ra chiều dài tính toán:

ltt = m.lbg = 3,12.2 = 6,24 (m)

Độ mảnh của thanh giằng chéo:

l =

Vậy: j = 0,99

mà

với Nc = 26885,6 (KG)

[ó] = 1800 (KG/cm2)

Vậy: Chọn thép theo TCVN 6283 - 1 - 1997

có diện tích mặt cắt:

Fgcheo = 16 cm2 và đường kính f = 45(mm)

°Xác định tiết diện thanh giằng ngang:

Ta có: F = 38022,1 (KG)

Góc nghiêng thanh bụng so với thanh biên a = 45o

Nội lực trong thanh giằng ngang:

Chiều dài thanh bụng giàn:

lbg = 2,6 (m)

Suy ra chiều dài tính toán:

ltt = m.lbg = 2,6.2 = 5,2 (m)

Độ mảnh của thanh giằng ngang:

l =

Vậy: j = 0,99

mà

với N1= 19011,05 (KG)

[ó] = 1800 (KG/cm2)

Vậy: Chọn thép theo TCVN 6283 - 1 - 1997

có diện tích mặt cắt:

Fgngang = 16 cm2 và đường kính f = 45 (mm)

5.5. Kiểm tra về ổn định:

Chọn tiết diện mặt cắt của cột

Momen quán tính đối với các trục:

Jx = Jy = (Sách SbVL)

mà Jx = Jy = = 945 (cm4)

trong đó:

: hệ số rỗng

Vậy: momen quán tính cực:

Jp = 2Jx = 1890 (cm4)

a) Kiểm tra ổn định cục bộ thanh biên:

Ta có : (SKCT)

với l = 2600 (mm) chiều dài nhánh thanh biên

Đối với côt tiết diện rỗng:

Bán kính quán tính:

Suy ra

Ta suy ra được j = 0,89 (bảng 7.1 Sách KCT)

Lực nén tác dụng lên thanh:

Stb = 376560,9 (KG)

mặt khác:

s = = KG/cm2 . .

Vậy ó [s]

với [s] = 1800 (KG/cm2) (bảng 5.2 STTMT)

Thanh đảm bảo đủ điều kiện ổn định cục bộ

b) Kiểm tra ổn định tổng thể cột :

- Chiều dài tính toán của cột trong mặt phẳng nâng hàng

ltt = m.m.l (m)

Với : l = 47,8 (m) chiều dài hình học của cột

m = 2

m = ½

trong đó m và m là hệ số liên kết 2 đầu thanh

suy ra ltt = 47,8 (m)

Độ mảnh qui đối:

lqd =

với a 40o có K1 = K2 = 27:Hệ số đối với các mặt phẳng tương ứng

và F = 4Fb = 4.280 = 1120 (cm2)

Fgng = Fgch = 16 cm2

lmax =

Suy ra : lqd =

Tra bảng ta có j = 0,75

Tổng ứng suất phát sinh trong côt theo điều kiện bền :

s = (KG/cm2)

s =

Suy ra s [s] = 1800 (KG/cm2)

Vậy: cột tháp đã tính toán đảm bảo điều kiện ổn định tổng thể.

5.6.Tính tóan liên kết- lắp ráp :

5.6.1 Tính tóan liên kết hàn :

Hàn là phương pháp chủ yếu để liên kết các bộ phận của kết cấu thép. Kết cấu hàn kinh tế và nhẹ hơn kết cấu đinh tán 15% - 20%. Phương pháp hàn có thễ chia ra : Hàn tay, hàn bán tự động và hàn tự động. Trong phần này ta chọn phương pháp hàn tối ưu nhất chính là hàn tay để liên kết các thanh lại với nhau.

Các kiểu mối hàn có hàn góc và hàn giáp mối. Trong phần tính này ta chọn phương pháp hàn góc. Các mối hàn có chiều dài dọc theo đường tâm trục các thanh chịu lực nén, kéo trong các thanh.

1) Định các kích thước mối hàn :

Để loại trừ việc hàn không thấu và vật hàn bị nung quá nhiệt nên áp dụng đẳng thức.

(3.3) [1]

Để giảm ứng suất tập trung thì độ dài của mối hàn góc không lớn hơn 60 mm hay 6.hh .

Bảng (3.4) [1] xác định được chiều cao nhỏ nhất của mối hàn hhmin phụ thuộc chiều dày của chi tiết hàn . Trong các thanh giằng thì = 10 (mm)

Suy ra hhmin = 7 (mm). Chọn hh = 8 (mm)

Từ đẳng thức (3.3) [1] :

Suy ra chiều cao tam giác của tiết diện mối hàn :

Ưng với thanh giằng chịu lực kéo lớn nhất : N= 38022,1 (kG)

Bảng (3.1) [1] các công thức tính toán mối hàn . Ta có :

Trong đó : N – Tải trọng tiêu chuẩn gây ra.

hh – Chiều cao mối hàn : hh = 8 (mm)

- Hệ số điều chỉnh phụ thuộc phương pháp hàn. Với chế độ hàn tự động : =1.

- Ứng suất cho phép khi chịu nén.

= 0,65.

Vậy tổng chiều dài đường hàn :

+ Chiều dài đường hàn : l1 = 0,7.lh = 0,7.406 = 284(mm)

l2 = 0,3.lh = 0,3.406 = 121 (mm)

+ Diện tích chung của mối hàn :

+ Với thép ống các tiết diện làm việc của mối hàn sẽ là :

F1 = 0,7.Fh = 0,7.324,9 = 227,4 (cm2)

F2 = 0,3.Fh = 0,3.324,9 = 97 (cm2)

2) Mối hàn của bốn thanh biên :

Ta có : = 10 (mm) Suy ra hhmin = 7 (mm). Chọn hh = 8 (mm)

Chọn

Thanh biên chịu nén lớn nhất : N = 376560,9 (kG)

Vậy tổng chiều dài đường hàn :

+ Chiều dài đường hàn : l1 = 0,7.lh = 0,7.402,3 = 281,61(mm)

l2 = 0,3.lh = 0,3.402,3= 120,69 (mm)

+ Diện tích chung của mối hàn :

+ Với thép ống các tiết diện làm việc của mối hàn sẽ là :

F1 = 0,7.Fh = 0,7.321,8 = 225,26(cm2)

F2 = 0,3.Fh = 0,3.321,8 = 96,54 (cm2).

5.6.2 Tính tóan liên kết bulông:

Mối nối lắp ráp bằng bulông tại các vị trí lắp các đọan tháp cơ sở. Các bu lông chịu đồng thời các lực cắt Q , lực nén N và moment uốn M.

Tính toán số lượng bulông theo điều kiện chịu moment, cắt và nén. Đối với bulông tinh số lượng bulông chần thiết được xác định theo công thức :

Trong đó :

[N]minbl - lấy giá trị nhỏ hơn trong 2 giá trị : [N]cbl và [N]embl

N]cbl = Rcbl.

Rcbl – Cường độ tính toán chịu cắt của bulông .

Bảng (3.6) [1] với giá trị Rembl = 3700 (daN/cm2) (thép CT3) đối vớ bulông tinh ta có Rcbl = 3450 (daN/cm2)

- Hệ số điều kiện làm việc của liên kết bulông , đối với bu lông tinh lấy =1

Abl = - Diện tích cắt ngang thân bulông phần không có ren .Bảng (2.10)

d = 16 (mm) - Đường kính thân bulông.

nc – Số lượng mặt cắt tính toán của thân bulông , với 2 cấu kiện ta có nc = 1

[N]cbl = 3450.1.2.1 = 6900 (daN)

Nembl xác định như sau :

Trong đó : - Tổng chiều dày nhỏ nhất của các bản thép cùng trượt vế mốt phía

Ta có : = 8 (cm) = 80 (mm)

[N]embl = 1,6.8.3700 = 47360 (daN)

Suy ra : [N]minbl = [N]cbl = 6900 (daN)

+ ă – Hệ số điều kiện làm việc của kết cấu. = 0,85

Vậy số lượng bulông cần thiết được tính theo công thức :

(3.17)

N – Lực nén lớn nhất đối với 1 thanh biên : N1 = 94140,2 (kG)

Chọn số lượng bulông : n = 16

+ Bố trí bulông:

Khoảng cách giữa trọng tâm 2 bulông theo phương bất kỳ :

- Nhỏ nhất đối với bulông : 2,5d = 2,5.16 = 40 (mm)

- Khoảng cách lớn nhất trong các đường đinh ở biên khi không có thép góc viền đối với cac cấu kiện chịu kéo, nén :8d = 8.16 = 128 (mm)

- Khoảng cách từ trọng tâm bulông đến biên cấu kiện lớn nhất :

4d = 4.16 = 64 (mm)

+ Tính toán liên kết bulông chịu đồng thời moment uốn M, lực dọc N và lực cắt Q :

Ta lấy trọng tâm mối ghép O , xác định lực tác dụng N1 lớn nhất lên bulông nằm xa trọng tâm O nhất do moment M gây ra.

Moment tác dụng lên một mối ghép bulông :

Bulông nằm xa trọng tâm O nhất có r1 = 140 (mm)

Xét cân bằng của mối ghép bulông, lập phương trình cân bằng moment đối vối tâm O :

Coi lực tác dung lên bulông tuân theo quy luật bậc nhất đối với khoảng cách từ tâm O, tức là Ni tỉ lệ bậc nhất với ri, lúc đó

Từ đây ta tính tất cả các lực theo N1 :

Trong đó : N1, r1 – tương ứng là lực nhất tác dụng lên bulông có khoảng cách xa trọng tâm nhất nhất . Nếu chiếu ri lên hai phương xi, yi ta có : ri2 = xi2 +yi2 ; tương tự ta phân lực N1 ra thành 2 thành phần lực : N1y , N1x .

Với việc ta có số lượng bulông cần tính là 16 bulông và phân bố như đã định ta có :

y1 = 7,2 (cm)

Kiển tra lực tác dụng lên bulông lớn nhất sẽ là :

Vậy mối ghép bulông đã thoả mãn điều kiện bền.

Chương 6 : TÍNH ỔN ĐỊNH CẦN TRỤC THÁP

Theo quy định về an tòan , tất cả các máy trục di động kiểu cần (cần trục chân cổng , cần trục tháp, cần trục đặt trên đường sắt, đặt trên ô tô , bánh xích ,..v..v..)đều phải được thiết kế và chế tạo đảm bảo đứng vững không bị lật.

6.1. Tính ổn định khi có vật nâng:

- Hệ số đứng vững khi có vật nâng tức là tỉ số giữa moment do trọng lượng tất cả các bộ phận của cần trục với moment do vật nâng gây ra đối với cạnh lật có tính đến tất cả các tải trọng phụ(gió, lực quán tính và ảnh hưởng do độ nghiêng lớn nhất cho phép của mặt đường )phải không được nhỏ hơn 1,15. Khi chỉ tính với tải trọng làm việc lớn nhất (không tính tất cả các tải trọng phụ)thì hệ số đứng vững khi có vật nâng phải không nhỏ hơn 1,4.

- Đối với cần trục phải tiến hành kiểm tra đứng vững có vật cho cả 2 trường hợp tính tóan.

- Phép tính tiến hành cho trường hợp các cơ cấu nâng và cơ cấu cấu quay đồng thời làm việc khi cần ở vị trí bất lợi nhất.

- Hệ số đứng vững có vật có tính đến ảnh hưởng tất cả các tải trọng phụ:

Kv = 1,15

(CT – 4.1 sách tính toán máy trục)

Trong đó:

Ÿ Moment lật do vật nâng gây ra:

Mv = Q (L – l) (CT – 4.2 sách tính toán máy trục)

Lc = 35 (m) : chiều dài của cần trục từ tâm quay đến đuôi cần.

l = 3,75 (m): khoảng cách từ tâm quay đến chân giá đỡ cần trục theo phương ngang.

Q = 100000 (N) : trọng lượng vật nâng.

Mv = 100000.(35-3,75)=3125000N (1)

Ÿ Moment phục hồi của cần trục :

Mf = Mfn + Mfg

+ Mfn : moment phục hồi của cần trục trên mặt phẳng ngang.

Mfn = Gq (lq + l) (CT – 4.3 sách tính toán máy trục)

Gq = 840000 (N): Trọng lượng phần quay (không kể cần)

lq = 1 (m) : khoảng cách từ tâm quay đến trọng tâm đặt phần quay.

à Mfn = 840000.(1+3,75)=3990000 (N.m)

+ Mfg : moment phục hồi của cần trục trên mặt phẳng nghiêng.

Mfg = Gq (lq + l - H2sin) – G.l (CT – 4.4 sách tính toán máy trục)

H2 = 46,5 m : Chiều cao từ mặt phẳng đặt cần trục đến điểm đặt Gq.

= 30 : góc nghiêng của cần trục so với mặt phẳng ngang.

Sin3o = 0,052

G: Trọng lượng phần không quay của cần trục (G= 2500000 N)

à Mfg = 840000.(1+3,7546,5sin30)+2500000.3,75

à Mfg = 11320757(N.m)

Vậy, moment phục hồi của cần trục :

Mf = 15310757 (N.m) (2)

Ÿ Moment lật do trọng lượng cần :

Mc = Gq (lc – l) (CT – 4.5 sách tính toán máy trục)

Gc = 105000 (N): Trọng lượng cần.

lc = 17,5 (m) : Chiều dài cần.

à Mc = 105000.(17,5-3,75)=1443750 (N.m) (3)

Ÿ Moment lật do trọng lượng bộ phận mang vật :

Mm = Qm (L – l) (CT – 4.6 sách tính toán máy trục)

Qm = 40000 (N) : Trọng lượng bộ phận mang vật

à Mm = 40000.(35 - 3,75) = 1250000 (N.m) (4)

Ÿ Moment lật do lực quán tính của vật nâng và bộ phận mang vật :

Mqt = Pqt (L – l)= (CT – 4.7 sách tính toán máy trục)

+ Vh = 0,35 (m/s) : Vận tốc hạ hàng.

Vh =1,5.Vn = 1,5.14 = 21 (m/ph)

t = 0,9 (s) : thời gian khởi động cơ cấu nâng.

g = 10 (m/s2) : gia tốc trọng trường.

à Mqt =

à Mqt =5444 (N.m) (5)

° Moment lật do lực ly tâm của vật :

Mlt = (CT – 4.8 sách tính toán máy trục)

nq = 0,85 (v/ph) : Vận tốc quay của cần trục.

Hv = 194,99 (m) : Chiều dài dây treo vật (cáp).

Ho = 46 (m) : Chiều cao nâng vật.

à Mlt = =214560 (N.m) (6)

Ÿ Moment lật do lực ly tâm của cần có tính đến moment phục hồi do lực ly tâm của phần quay:

Mlt =

H1 = 46,5 (m) : Chiều cao từ trọng tâm phần quay đến mặt phẳng đặt cần trục.

à Mlt =

à Mlt =37235(N.m) (7)

Ÿ Tổng moment lật do lực gió:

Mg = Wv.H + Wc.H1 + Wct.H2 (CT – 4.10 sách tính toán máy trục)

Wv : lực gió tác dụng lên vật nâng.

Wv = q. Fv

q = 580 (N/m2) : áp lực gió ở trạng thái làm việc.

FV = 18 (m2) : Diện tích chịu gió của vật nâng.

Suy ra Wv = 580 . 18 = 10440 (N.m)

Lực gió tác dụng lên cần :

Wc = q. Fc

Suy ra Wc = 580.17,5 = 10150 (N)

Lực gió tác dụng lên cần trục (không kể cần):

Wct = q. Fct . .

à Wct = 580 . 0,3 . 77,04 = 13404 (N)

Fct = 77,04 (m2) : Diện tích của tháp.

à Mg = (10440+10150+134040.46

à Mg =1563724 (N.m) (8)

Thay (1), (2), (3), (4), (5), (6), (7), (8) vào (*) cho:

Vậy KV 1,15

Như vậy, cần trục ổn định khi có vật nâng.

5.2. . Tính ổn định khi có vật nâng tính cho trường hợp đặt ở vị trí bất lợi nhất:

- Ở đầu cần có treo vật nâng, các cơ cấu không làm việc, tức là không có tải trọng phụ, được kiểm tra theo:

Kv = 1,4 (CT – 4.11 sách tính toán máy trục)

à | Kv | = = 4 1,4

Vậy cần trục đứng vững khi ở vị trí bất lợi nhất.

5.3.Tính đứng vững khi cần trục di chuyển có vật nâng đồng thời phối hợp làm việc cùng các cơ cấu khác.

Trong trường hợp cần trục được sử dụng để di chuyển vật treo trên móc và nếu đồng thời phối hợp làm việc tất cả các cơ cấu , thì còn phải kiểm tra đứng vững có vật trong mặt phẳng di chuyển của cần trục.Ngòai các tải trọng đã nói trên còn phải tính đến momen lật do các lực quán tính Mqt xuất hiện trong thời kỳ khởi động hoặc phanh cơ cấu di chuyển cần trục .

Kiểm tra tính đứng vững dựa vào:

Kv 1,15

Moment lật tính theo công thức:

Mqt = Pv.H + Pc.H1 + Pq.H2 + Po.H3 (**)

(CT – 4.12 sách tính toán máy nâng chuyển)

Trong đó:

Pv : lực quán tính vật nâng cùng với bộ phận mang vật.

Pv =

Vđc = 0,21 (m/s) : Vận tốc di chuyển cần trục.

t = 1 (s) : thời gian mở máy cơ cấu di chuyển.

à Pv = = 2940 (N)

Pc : lực quán tính của cần.

Pc =

à Pc = = 2205 (N)

Pq : lực quán tính của phần quay (không cần)

Pq =

à Pg = = 17640 (N)

Po : lực quán tính phần không quay.

Po =

à Po = = 52500 (N)

H3 = 10 (m) : chiều cao của đầu tháp.

Thay các thông số tính toán vào (**) cho :

à Mqt =2940.46+2205.47,8+17640.47,8+52500.47,8

à Mqt = 3593331 (N)

à Kv = = 1,15 1,15

Vậy trong trường hợp này cần trục đứng vững ổn định trong quá trình làm việc.

Chương 7 :NGUYÊN LÝ HỌAT ĐỘNG CỦA KHUNG TRƯỢT

Trong xây dựng nhà cao tầng , người ta thường sử dụng các cần trục tháp tự nâng có ưu điểm có thể thay đổi chiều cao nâng một cách dễ dàng tùy vào công trình đang xây dựng, rất thuận tiện trong việc xây dựng từng tầng của cao ốc, không bị chóang chỗ công trình đang thi công.Việc lắp đặt của cần trục tháp tự nâng này cũng khá dễ dàng.Có rất nhiều cách để thay đổi chiều cao nâng chẳng hạn như :dùng khung trượt,dùng khung lồng ,phương án đọan trên có cùng tiết diện lớn hơn lồng ngòai tháp và phương án có đọan tháp trên cùng nhỏ hơn lồng vào trong phần tháp cố định phía dưới,một số cần trục tháp có kết cấu phần chân tháp dưới dạng cổng để có thể nối thêm và trượt tháp từ phía dưới.

Trong trường hợp này,người ta thường sử dụng lọai cần trục tháp cố định có đầu quay nối tháp để tăng chiều cao nâng nhờ cột lắp dựng.

Quá trình nối tháp đươc thực hiện như sau:

Đọan tháp trên cùng được cố định với cột lắp dựng và tháo các liên kết giữa các đọan tháp trên cùng với phần tháp dưới. Nâng đọan tháp cần nối thêm lên bằng móc treo và cơ cấu nâng của cần trục và treo vào ray trượt. Dùng tời lắp dựng nâng cả phần trên của cần trục lên một đọan bằng chiều dài của đọan tháp cần nối thêm(cột lắp dựng trượt trên phần tháp phía dưới).Đưa đọan tháp vào khỏang trống giữa phần trên và dưới tháp theo ray trượt và liên kết đọan tháp với cả phần trên và dưới của tháp .Cụm puly phía trên của palăng được cố định vào tháp, còn cụm puly phía dưới cố định vào đầu dưới của cột lắp dựng và trong quá trình làm việc,chúng dịch chuyển lên phía trên để nâng tòan bộ phần trên cùng cột lắp dựng lên(tòan bộ trọng lượng phía trên tỳ lên tháp qua cột lắp dựng và palăng).Cột lắp dựng thường được chế tạo dưới dạng dàn bao quanh cả bốn mặt tháp, chỉ để hở mặt trước để có thể đưa đọan tháp nối thêm vào. Hiện nay người ta thường dùng xi lanh thủy lực để nâng phần trên của cần trục thay cho tời lắp dựng và hệ thống palăng.Do đó có thể nối thêm tháp ở độ cao thấp hơn.Tuy nhiên, với xi lanh thủy lực thì chiều dài đọan tháp nối thêm thường nhỏ.

Chương 8: LẬP PHƯƠNG ÁN LẮP RÁP CẦN TRỤC THÁP

8.1.Giới thiệu:

Cần trục tháp là một thiết bị xếp dỡ có tính ưu việt cao về chiều cao nâng và tầm với nên rất phù hợp trong phạm vi xây dựng nhà cao tầng hiện nay

-Ưu điểm:

Ưu điểm của cần trục tháp là tự bản thân nó có thể lắp ráp thêm những đoạn mới để tăng chiều cao nâng cũng như trong quá trình tháo gỡ các bộ phận lắp rắp.

-Nhược điểm:

Tuy nhiên trong quá trình lắp ráp nó còn sử dụng một số cần trục có sức nâng nhỏ hơn để hổ trợ trong việc lắp ráp cần trục, tốn kém nhiều thời gian trong quá trình lắp đặt,tháo gỡ.

8.2-Phương án lắp ráp:

-Yêu cầu chung của quá trình lắp dựng cần trục:

Trong quá trình lắp dựng cần trục phải đảm bảo tính an toàn,tính cân bằng của cần trục ,không bị xô ngã.

Mặt khác để lắp đặt cần trục cần có cần trục phụ có sức nâng đủ lớn để nâng các thiết bị cần lắp ráp cho cần trục , bên cạnh đó cần trục phụ phải đảm bảo yêu cầu có chiều cao nâng phù hợp với chiều cao trong quá trình lắp ráp của cần trục tháp .

Dựa vào các yếu tố trên ta chọn cần trục phụ là cần trục bánh lốp có sức nâng định mức 10 (T) , chiều cao nâng móc lớn nhất là 15 (m) để đảm bảo quá trình lắp dựng cần trục được ốn định và an toàn .

*Bước1:

Vận chuyển cần trục tháp đưa đến nơi cần sử dụng,người ta dùng một số đầu kéo hoặc một số xe chuyên dùng để vận chuyển các thiết bị của cần trục đến nơi xây dựng .Sau đó người ta đặt cơ cấu di chuyển lên ray đã được đặt trước .Kẹp chặt các bánh xe vào ray.

HÌNH 8.1

*Bước 2:

HÌNH 8.2

Đưa khung trượt lên chassi của cơ cấu di chuyển.Sau đó khung trượt được đưa dưng lên bằng 1 cần trục phụ.Khung trượt có thể trượt tương đối với cột tháp thông qua bàn trượt.Trên khung trượt người ta có lắp các bộ phận nâng bao gồm động cơ tang , hộp giảm tốc,móc câu và hệ thống palăng cân bằng.

*Bước 3:

HÌNH 8.3

Người ta sử dụng khung trượt làm trung gian để lắp đoạn cơ sở của tháp lên chassi của cơ cấu di chuyển và cũng sử dụng một cần trục phụ là cần trục bánh lốp.

*Bước 4:

HÌNH 8.4

Sử dụng hệ thống palăng được bố trí trên khung trượt,dùng móc cố định vào đầu tháp hình chử A để vận chuyển đưa đỉnh tháp lên và cố định chặt trên đoạn tháp cơ sở đã dựng ở bước 3.

*Bước 5:

Dựng cần và công xon đối trọng. Trước tiên là lắp sẵn cần với chiều dài đã định trước. Công việc này được tiến hành từ mặt đất, sau đó ta sử dụng cáp nâng được bố trí trên khung trượt thông qua móc vận chuyển đoạn cuối của cần gắn vào vị trí của thiết bị đỡ quay thông qua chốt bản lề.Đầu cần thì vẫn còn tựa trên mặt đất.

HÌNH 8.5

Sau khi lắp công xon ở mặt đất trên đó có bố trí các động cơ, hộp giảm tốc , tang cơ cấu nâng,ta dùng cáp nâng vận chuyển công xon lên tại vị trí cần lắp của thiết bị tựa quay. Sau đó tiến hành dùng các thanh giằng cố định công xon.Các thanh giằng này được mắc qua puli chuyển hướng được lắp sẵn trên đỉnh tháp, đầu còn lại của thanh giằng sẽ được cố định trên cần nhằm mục đích khi lắp dựng cần luôn đảm bảo tính an toàn. Sau đó người ta tiến hành lắp đặt đối trọng của công xon.Trên đầu cần người ta tiến hành lắp ráp xe con di chuyển. Nhờ hệ thống thanh giằng đối trọng mà cần dần dần được nâng lên khỏi mặt đất. Lúc đó cần trục ở trạng thái cân bằng.

*Bước 6:

Để tiến hành lắp dựng các đoạn tháp để tăng chiều cao nâng ta sử dụng cáp nâng của khung trượt. Khi khởi động, động cơ quay dẫn đến tang quay thì toàn bộ phần cần cơ sở sẽ trượt tương đối với khung trượt tạo ra khoảng trống dưới chân cần trục.Trước lúc thực hiện quy trình này ta cho xe con di chuyển vào vị trí thích hợp của cần để bảo đảm tính cân bằng. Sau đó người ta dùng cần trục phụ mang đoạn cần lắp ghép đặt lên sàn của cơ cấu di chuyển.

HÌNH 8.6

Công trình xây dựng đến đâu thì tháp được lắp ghép lên đúng độ cao đó và được neo vào công trình để đảm bảo tính đứng vững của cần trục tháp.

*Bước7:

Tách chốt cố định ở phía dưới chân cột để cho bàn trượt di chuyển được theo chiều dài của cột tháp người ta tháo chốt cố định để cho khung trượt, trượt tương đối với cột tháp và phải thông qua hệ thống cáp nâng đã được bố trí sẵn trên khung trượt. Khung trượt có nhiệm vụ cố định cần trục nhằm đảm bảo an toàn trong qua trình lắp ráp.

HÌNH 8.7

Trước đó người ta dùng các thanh chống cố định chân cột để đảm bảo tính an tòan khi khung trượt đi lên trên.Mặt khác có bố trí thêm các đối trọng ở chân cột.

Như vậy với yêu cầu lắp đặt cơ bản đã nêu trên, nếu muốn tăng chiều cao nâng đúng theo yêu cầu thiết kế người ta sẽ dựa vào khung trượt từ đó có thể tách cột ra hai phần sau đó dùng cáp nâng để di chuyển phần

tháp phía trên di chuyển tương đối với bàn trượt về phía trên và được cố định với khung trượt. Khi muốn đưa đoạn lắp ráp đến nơi cần lắp ráp người ta sử dung xe tời thông qua hệ thống nâng hàng,nâng đoạn tháp cần lắp lên vị trí lắp.

*Bước 8:

HÌNH 8.8

Đưa đọan lắp ráp vào đúng khỏang trống được tạo ra giữa đầu cột với chân cột. Mặt khác để lắp ráp các đoạn tháp được chính xác đúng vào vị trí ăn khớp,người ta còn sử dụng một tang khởi động bằng tay với mục đích dùng móc câu để đưa đoạn lắp vào vị trí ăn khớp.

*Bước 9:

HÌNH 8.9

Thực hiện các bước làm tương tự như ở bước 6, bước 7, bước 8 để lắp các đọan tháp còn lại ứng với chiều cao nâng đã được thiết kế.Càng đưa nhiều đọan tháp lắp ghép thì khung trượt càng di chuyển lên phía trên.

*Bước 10:

HÌNH 8.10

Tiếp tục lắp đặt các hệ thống khác của cần trục (cơ cấu di chuyển , thiết bị của cơ cấu quay …)

Sau khi công tác lắp dựng đã hòan tất, tiến hành di chuyển khung trượt xuống phía dưới, xe con và bộ phận mang vật di chuyển ra đầu cần.

*Khi công trình đã xây dựng xong ta tiến hành tháo dỡ cần trục. Qui trình tháo dỡ được tiến hành ngược lại với qui trình lắp ráp đã nêu ở trên.

Chương 9 :LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CỘT THÁP

9.1: GIỚI THIỆU:

Cần trục tháp được thiết kế với chiều cao nâng khá lớn,để đáp ứng các yêu cầu phục vụ sản xuất vì thế để tiện lợi cho quá trình lắp ráp cũng như quá trình vận chuyển.Ta thiết kế cột tháp là thép ống,co tiết diện khong thay đổi theo chiều cao.Chiều cao của cột tháp là 58,8(m).Trong đó có 5 đoạn cơ sở , có chiều cao mỗi đoạn là 7,2(m).Vì vậy trong quá trình chế tạo ta chỉ nêu ra qui trình chế tạo của một đoạn tháp cơ sở.Các đoạn tháp còn lại chế tạo hoàn toàn tương tự nên không trình bày ở phần này.

9.2: LẬP QUI TRÌNH CÔNG NGHỆ CHẾ TẠO.

Nguyên công 1. Chọn phôi để chế tạo.

Đối với thanh biên ,ta chọn 4 thanh biên là thép ống có kích thước như sau:

L = 7,3(m)

Đường kính ngoài D = 189(mm)

Đường kính trong d = 183(mm)

Bề dày của ống = 6(mm)

Vì sau khi hàn mặt bích để ghép các đoạn cột tháp ta sẽ được chiều cao của đoạn tháp cơ sở là 7200(mm)

Đối với các thanh bụng,thanh giằng ta chọn thép ống có tiết diện như sau:

- Đối với thanh bụng:

Chiều dài thanh: l = 2600 (mm)

-Đường kính: = 45(mm)

- Đối với thanh giằng:

Chiều dài thanh: l = 3120(mm)

Đường kính: = 45(mm)

Để hàn các thanh bụng với thanh giằng cùng với thanh biên ta dùng phương pháp hàn giáp mối.

Nguyên công 2:

Chọn đồ gá: vì kích thước đoạn tháp cơ sở khá dài nên chọn đồ gá có kích thước phù hợp với kích thước của các đoạn thanh biên,dễ gá đặt chúng lên trên đó.Đồ gá phải đảm bảo độ cứng vững.

Chọn kích thước đồ gá như hình vẽ,gồm các thanh thép góc được hàn lại với nhau.

Nguyên công 3:

Tiến hành gá đặt các thanh biên lên trên đồ gá.Để cố định các thanh biên trên đồ gá ta tiến hành hàn các đầu thanh biên lên đồ gá,bằng cách dùng que hàn có ứng suất cho phép là 4700 KG/cm2.

Nguyên công 4:

Tiến hành hàn các thanh bụng lên trên các thanh biên đã được cố định,khoảng cách giữa các thanh biên được hàn trên cùng mot mặt phẳng là: a=2933(mm).Khi hàn ta tiến hành hàn 4 mặt và hàn từ giữa trở ra hai đầu.

Nguyên công 5:

Hàn các thanh giằng với thanh biên và thanh bụng.Một đầu của thanh giằng hàn với thanh bụng là nó nằm nghiêng so với phương ngang là một

góc 450,khi hàn thanh giang ta hàn theo 4 mặt,mối hàn phải đảm bảo theo yêu cầu kỹ thuật.

Nguyên công 6:

Sau khi đã hàn xong thanh biên với thanh bụng và thanh giằng ta tiến hành dùng máy dò siêu âm để kiểm tra các mối hàn .Sau khi kiểm tra các mối hàn đã đảm bảo các yêu cầu kỹ thuật,dùng que hàn hàn xả các mối hàn tạm thời đặt trên đồ gá và sau đó dùng các thiết bị nâng như cầu trục trong nhà xưởng,để đưa đoạn tháp cơ sở ra khỏi đồ gá.

Nguyên công 7:

Để lắp ráp được các đoạn thanh nối với nhau,thì giữa các đoạn nối phải được liên kết với nhau bằng các liên kết mặt bích.Trên mặt bích để liên kết giữa các đoạn thanh với nhau thông qua mối liên kết bulông.Vậy ta tiến hành đặt các mặt bích lên các đầu cột.

Nguyên công 8:

Sau khi đã hoàn thanh các nguyên công cơ bản.Đoạn tháp cơ sở đã được chế tạo xong.

Để bảo quản tốt trong quá trình làm việc,để chống hiện tượng ăn mòn kim loại.Ta tiến hành sơn các bề mặt ngoài của các thanh.Sản phẩm hoàn thành phải được sơn hai lớp:

· Một lớp chống sét.

· Một lớp màu.

KẾT LUẬN

· KẾT QUẢ :

Cần trục là một loại máy công tác thuộc hệ thống máy nâng chuyển dùng để thay đổi vị trí đối tượng công tác nhờ thiết bị mang vật trực tiếp như móc treo hoặc các thiết bị mang vật gián tiếp như gầu ngoạm, nam châm điện …. Cần trục chủ yếu phục vụ việc vận chuyển các vật thể khối, có chế độ làm việc ngắn hạn lặp đi lặp lại và có thời gian dừng, chuyển động chính của chúng là nâng hạ vật theo phương đứng, bên canh đó còn có một số chuyển động khác để dịch chuển vât trong mặt phẳng ngang nhu chuyển động quay quanh trục máy, di chuyển máy, chuyển động lắc quanh trục ngang (nâng hạ cần ). Bằng sự phối hợp các chuyển động của máy, máy có thể dịch chuyển vật đến bất kỳ vị trí nào trong không gian làm việc của nó.

Với tất cả các ưu điểm đưa ra trên thì cần trục tháp là một trong những loại cần trục có tính năng ưu việt nhất được áp dụng rộng rãi trong thực tế đặc biệt là trong xây dựng vì phạm vi hoạt động của cần trục tháp lớn, đem lại hiệu quả công việc cao và trên hết đó là khả năng nâng vật đến chiều cao là lớn nhất mà các loại cần trục khác không thể thực hiện được.

Đối tượng phục vụ của các loại cần trục tháp là không giống nhau, chính vì vậy để thống nhất giữa người thiết kế và người sử dụng máy ở đây là mức độ sử dụng máy theo thời gian và mức độ chất tải của mỗi loại cần trục. Đồng thời trên mỗi thiết kế các kết cấu kim loại và các cơ cấu phải thiết kế như thế nào nhằm đảm bảo mức độ an toàn và các yêu cầu về tuổi thọ đối với loại cần trục tháp này để sử dụng cần trục tháp một cách hiệu quả nhất đó chính là yêu cầu của người thiết kế.

Do vậy khi thiết kế cần trục này,tôi đã đưa ra được những ý kiến như sau:

+ Tổ chức và nhiệm vụ của những người sử dụng cần trục: Nhiệm vụ của nguời sử dụng trong công tác phục vụ, sửa chữa, bảo trì cần trục tháp đã được trình bày rất chi tiết mà mỗi người đều có những nhiệm vụ riêng biệt, nhưng vẫn đảm bảo được sự liên kết thống nhất trong các thao tác sử dụng máy .

Các thiết bị chuyên dụng đi kèm: trong quá trình sửa chữa, lắp ráp và bảo dưỡng lớn, do cần trục tháp có kích thước lớn nên không thể sử dụng bằng tay chân mà phải sử dụng các loại máy móc phụ để tiến hành công việc như : cần trục bánh lốp có sức nâng từ 510 Tấn và chiều cao nâng từ 1520 mét, các loại bệ đỡ chuyên dùng…. Ngoài ra , các vấn đề về an toàn lao động trong lúc làm việc với các thiết bị nói trên đã được trình bày cụ thể và chi tiết để hiểu rõ được tầm quan trọng của việc chấp hành nghiêm chỉnh nội quy, quy chế của nơi đang quản lý, sử dụng cần trục tháp và các nhà chức trách.

· HẠN CHẾ :

- Do thiếu tài liệu và khả năng có hạn nên không thể đi sâu vào nguyên lý vận hành của từng chi tiết và thiết bị trong từng điều kiện cụ thể . Luận văn này chỉ dừng lại ở mức độ cấu tạo, nguyên lý hoạt động chung của cần trục tháp mà thôi .

- Không có nhiều kinh nghiệm trong công việc, thời gian thực hiện luận văn hạn hẹp nên không thể góp phần vào việc xây dựng một cơ cấu tổ chức và khả năng kinh tế của cần trục tháp hợp lý hơn .

- Luận văn chủ yếu trình bày về phần kỹ thuật cũng như các vấn dề cơ bản khi thiết kế thành một cần trục tháp hoàn toàn để đưa ra chế tạo .

· Ý NGHĨA :

Trong thời gian làm luận văn, tôi đã có dịp học hỏi và hiểu biết thực tế hơn về hoạt động kinh tế và khả năng làm việc với năng suất lớn nhất mà cần trục tháp thực hiện được .

Nắm bắt được nhiệm vụ của từng công nhân, kỹ sư trực tiếp vận hành cần trục tại các công trình xây dựng nhà cao tầng và các khu công nghiệp … từ đó có sự nhận định toàn diện hơn về tinh thần kỷ luật và trách nhiệm của người kỹ sư (cũng như người công nhân ) trong công tác phục vụ và vận hành cần trục tháp nhằm đóng góp vào sự phát triển chung của ngành xây dựng Việt Nam .

Học hỏi cách thức tổ chức công việc một cách khoa học và các kiến thức có ích cho chuyên môn của bản thân cũng như hiểu được sự tương quan giữa người kỹ sư cơ khí và các ngành nghề chuyên môn khác.

TÀI LIỆU THAM KHẢO

1.Tính toán máy nâng chuyển

Phạm Đức – 1997-Trường Đại học Hàng hải – Khoa Máy xếp dỡ

2.Tính toán Máy trục

Huỳnh Văn Hoàng – Đào Trọng Thường – Nhà xuất bản Khoa học –Kỹ thuật

3.Máy và Thiết bị nâng

Trương Quốc Thành – Phạm Quang Dũng –1999- Nhà xuất bản Khoa học – Kỹ thuật

4.Kết cấu thép.

Th.s Phạm Văn Giám – 1999-Trường Đại học Hàng hải.

5.Kết cấu kim loại Máy Trục.

Nguyễn Hữu Quảng – Khoa Máy xếp dỡ –1999 – trường Đại học Hàng hải .

6.Sổ tay thiết kế cơ khí. Tập I-II

Tô Xuân Giáp – Vũ Hào – Nguyễn Đắc Tam –Vũ Công Tuấn – Hà Văn Vui – 1977 -Nhà xuất bản Khoa học – Kỹ Thuật .

7.Thiết kế Chi tiết máy .

Nguyễn Trọng Hiệp – Nguyễn Văn Lẫm –1998 - Nhà xuất bản Giáo dục

8.Truyền động máy Xây dựng – Xếp dỡ.

Vũ Thanh Bình – Nguyễn Đăng Điện –1999 - Nhà xuất bản GTVT

9. Kết cấu thép .

Đoàn Định Kiến – Nguyễn Văn Tấn – Phạm Văn Hội – Phạm Văn Tư – Lưu Văn Tường – 1990-Nhà xuất bản Khoa học – Kỹ thuật.

10. Sức bền vật liệu .

Bùi Trọng Lựu – Nguyễn Văn Vượng – 1994 – Nhà xuất bản Giáo dục.

11 . Tính tóan kết cấu thép

Nguyễn Văn Yên –chủ biên

12. Tập Atlas của Nga

13. Cần trục xây dựng LIEBHERR (Đức)

14. Cần trục tháp xây dựng POTAIN (Pháp)