đồ án tốt nghiệp ỨNG DỤNG PHẦN MỀM CREO 2.0 ĐỂ THIẾT KẾ VÀ GIA CÔNG KHUÔN NẮP CỐI XAY

NỘI DUNG ĐỒ ÁN

Mục Lục KHUÔN NẮP CỐI XAY

Chương I: Tổng quan về sản phẩm.. 4

1.1. Tổng quan về tình hình ngành công nghiệp nhựa. 4

1.2. Đặc điểm của sản phẩm thiết kế.7

1.3Yêu cầu kỹ thuật cho sản phẩm.10

1.4 Vật liệu làm sản phẩm nhựa.10

Chương II: Giới thiệu về công nghệ ép phun. 12

2.1 Các công nghệ sản xuất sản phẩm nhựa.12

2.2 Máy ép phun.17

2.3 Khuôn ép phun.23

Chương III: Thiết Kế Khuôn. 28

3.1 Chon mặt phân khuôn.28

3.2 Thiết kê miệng phun.33

3.3 Tính số Lòng khuôn.35

3.4 Thiết kế kênh dẫn nhựa.36

3.5 Thiết kế cuốn phun.38

3.6 Thiết kế kênh làm nguội.41

3.7 Các chi tiết trong khuôn.44

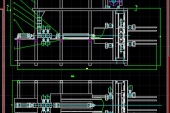

3.8 Phát họa sơ bộ khuôn.57

Chương IV: Dùng phần mềm Moldflow để phân tích sản phẩm.. 59

4.1. Giới thiệu phần mềm Moldflow:59

4.2. Dùng Moldflow phân tích xác định điều kiện ép phun tối ưu:61

4.3. Kết quả sau khi phân tích Moldfold.62

Chương V: Ứng dụng phần mềm Creo 2.0 để thiết kế và gia công khuôn. 69

5.1. Trình tự thiết kế khuôn.69

Chương VI: Quy trình công nghệ gia công khuôn cái79

6.1 Chọn phôi và phương pháp chế tạo phôi79

6.2 Cơ tính : Vật liệu phôi là thép SKD có :79

Chương VII: hướng dẫn lấp đặt khuôn. 85

7.1. Cách lắp đặt khuôn.85

7.2. Bảo Quản Khuôn. 87

Hình ảnh gia công thực tế. 88

Kết luận. 91

Tài liệu Tham Khảo. 92

Chương I: Tổng quan về sản phẩm

1.1. Tổng quan về tình hình ngành công nghiệp nhựa

1.1.1 Khái quát tình hình:

- Ngành nhựa ra đời sau thế chiến thứ hai.

- Ngành nhựa có ưu điểm là công nghệ cập nhật hiện đại, tốc độ quay vòng nhanh, sử dụng lao động kỹ thuật là chính, sản phẩm đa dạng, phục vụ được nhiều đối tượng, lĩnh vực công nghiệp, cũng như trong tiêu dùng hằng ngày của xã hội. Theo hiệp hội nhưa Việt Nam, hiện nay nhu cầu sử dụng hàng nhựa của người dân trong nước chỉ đạt 40kg nhựa/người/năm, Thái Lan là 60kg, Nhật Bản là 114kg.

- Sản xuất bao bì30%, xây dựng 12%, điện tử 11%, điện gia dụng 8%, vận tải 6%, may mặc 5%, nông nghiệp 3%, và các ngành khác 15%.

- Trên thế giới hiện nay, hầu hết các ngành công nghiệp đều có sử dụng vật liệu nhựa.

- Ngành nhựa ở nước ta thực chất là một ngành kinh tế kỹ thuật về gia công chất dẻo, hiện chưa có khả năng sản xuất ra nguyên vật liệu nhựa, gần như nguyên vật liệu sản xuất phải nhập khẩu từ nước ngoài.

- Từ năm 1975 đến năm 1989, ngành nhựa của Việt Nam đang chứng tỏ tiềm lực của mình không chỉ ở thị trường trong nước mà cả trên thị trường quốc tế.

- Theo hiệp hội nhựa Tp.HCM, trong 14 năm (1988-2002) ngành nhựa Việt Nam đã tăng 24 lần.

- Sản phẩm nhựa của Việt Nam hiện c1o mặt tại hơn 55 nước trên toàn thế giới, bao gồm các nước ở Châu Á, Châu Mỹ, Châu Phi, Châu Âu và Trung Đông. Trong đó 10 thị trường Xuất khẩu lớn nhất cùa Việt Nam là Hoa Kỳ, Nhật Bản, Campuchia, Đức, Anh, Hà Lan, Pháp, Đài Loan, Malaysia và Philippines. Hiện có khoảng 530 công ty nhựa tại Việt Nam hoạt động trong lĩnh lực xuất khẩu. Ngoài việc nhập khẩu từ 70%-80% nguyên liệu nhựa đầu vào mỗi năm, Nước ta phải nhập khẩu hầu như tất cả các sản phẩm và máy móc cần thiết để sản xuất các sản phẩm nhựa.

1.1.2 Khái quát về các loại nhựa

- Trong đời sống hiện nay, nhựa được sử dụng khá phổ biến. Đa số các vật dụng trong gia đình điều làm bằng nhựa.

- Nhựa cũng cũng dc khá nhiều trong các ngành công nghiệp.

vNhựa được chia làm 2 loại chính:

- Nhựa nhiệt rắn: không thể tái chế. Đặt tính cứng , giòn. Thường dùng làm các loại chén đĩa giả sứ, meca

- Nhựa nhiệt dẻo: Có thể tái chế. Chia làm 3 loại theo phương pháp gia công:

+ Loại thổi (film): Dùng làm áo mưa, bạc phủ, túi nylon, chai, lọ, bình …v.v…

+ Loại đùn và kéo (yarn): Dùng làm ống nhựa, tole nhựa, kéo tơ, chỉ, sợi..v.v…..

+ Loại ép (inject): Tất cả các vật phẩm định hình như vỏ tivi, vi tính, cây bút, nắp cối xây,……. Loại này có ứng dụng rộng rải, và khá phổ biến trong đời sống .

vCác loại nhựa thong dụng

- PP (polypropylene): dẻo, mềm. Dùng làm ghế nhựa, các loại xô, thùng, các hộp nhựa đựng thực phẩm, ..v.v…..

- PE (polyethylene): dẻo, mềm. Chúc năng khá tốt giống với PP chia ra làm 3 loại với ứng dụng rộng hơn (HDPE, LDPE, LLDPE)

- PET = Poly Ethylene Terephthalate (được gọi là PET, PETE hoặc PETP hoặc PET-P). Thuộc tính cứng và dai. Phần lớn được dùng để thổi chai nhựa đựng nước giải khát (chai nước suối, chai coca cola, c2, pepsi….)

- PA (Poly amid, còn gọi là Nylon): cứng, dai, chịu nhiệt cao (180 độ), dùng làm các chi tiết chịu nhiệt, chịu lực trong ôt, máy mó. Có loại dùng để kéo thành sợi long bàn chải đánh răng… Nặng hơn nước.

- PS (Polystyrene): Cứng, giòn. Trong đó chia làm 2 loại khác nhau: HIPS (hight-inpact PS) chịu lực tốt, dùng làm vỏ tivi và các loại thiết bị chịu lực; GPPS (general purpose PS) trong suốt, dùng làm các loại hang gia dụng trong suốt, giòn… Nặng hơn nước.

- POM (poly Oxymethylene-còn goi là Acetal): cứng, dai và lì, chịu ma sát và bẻ quặp. Dùng làm các chi tiết ma sát như bánh răng truyền động, các loại móc trong balo túi xách, nút áo bấm… Nặng nhất trong các loại loại nhựa.

Hình 1.1: Một số dạng hạt nhựa thường dùng

1.2. Đặc điểm của sản phẩm thiết kế.

1.2.1. Công dụng của chi tiết.

-

Chi tiết nắp cối xây là một bộ phận của chiết máy xây sinh tố thường dùng trong gia đình. Nó có tác dụng đậy kính cối xây khi ta sử dụng cối xây, để tránh cho các thực phẩm trong cối xây không bị văn ra ngoài trong quá trình xây.

Hình 1.2: Công dụng sản phẩm

1.2.2. Kết cấu của sản phẩm: Nắp cối xây

- Nắp cối xây là một bộ phân của máy xây sinh tố được sử dung phổ biến trong các gia đình hiện nay, nên sản phẩm nắp cối xây đồi hỏi phải có tính thẩm mỹ

- Sản phẩm có hình dạng bao quát là hình tròn, với khá nhiều gờ lồi ở bề mặt ngoài của sản phẩm đồi hỏi độ chính xác để lắp ghép

Hình 1.3: Sản phẩm thiết kế

Hình 1.4: Bản vẽ 2D của sản phẩm

1.2.3. Vật liệu của sản phẩm: Ta chọn Nhựa PP (Polypropylene) vì nhựa PP có đặt tính:

- PP là chất dẽo trong suốt, không màu, không vị.

- Có độ bền kéo, độ ổn định cao.

- Là chất dẻo có trọng lượng nhẹ.

- Dễ cháy, khó dán.

- Mức độ tinh thể hóa: 56 – 63%.

- Không hòa tan trong dung môi hữu cơ ở nhiệt độ thường

1.2.4. PP có công Dụng:

- PP chịu được áp lực cao, độ bền cao nên được dùng làm nắp cối xây, hộp đựng thực phẩm, PP có tính cách điện tốt một số sản phẩm từ nhựa PP có thể dùng trong lò vi sóng.

- Với đặc tính của nhựa PP như vậy nên sẽ tạo cho sản phẩm có độ bền tốt hơn, an toàn hơn với những tính năng của PP.

1.3 Yêu cầu kỹ thuật cho sản phẩm.

- Sản phẩm sau ép đạt hình dạng tốt nhất mà tốn ít công sửa lại nhất.

- Sản phẩm sau ép ít tồn tại khuyết tật nhất như: cong vênh, rỗ khí, vật phun bị ngắn, có tồn tại đường hàn, hõm co…

- Cơ tính ổn định ở nhiệt độ khoảng 30-600

o Căn cứ vào các đặc tính đó ta chọn vật liệu để chế tạo nắp cối xây là nhựa PP có độ co ngót là 1%. Căn cứ vào đó để thiết kế hình dạng khuôn để sau khi ép tạo ra sản phẩm đạt yêu cầu.

1.4 Vật liệu làm sản phẩm nhựa.

1.4.1. Đặc điểm nhựa Polypropylen.

o Được sản xuất ở dạng hạt.

o Là loại nhựa có tỉ trọng 0.95.

o Chiệu được nhiệt độ cao hơn .

o Có tính chống thắm , hơi nước, dầu mỡ và các loại khí khác.

o Độ bóng bề mặt cao cho khả năng in ấn cao, nét in rõ.

o Không màu, không mùi, khồn vị, không độc.

o Nhiệt độ gia công thích hợp 150-1800C.

1.4.2 Ứng dụng:

o Dung làm bao bì một lớp chứa đựng bảo quản thực phẩm, không yêu cầu chống oxy hóa một cách nghiêm ngặt

o Tạo thành sợi, dệt thành bao bì đựng lương thực, ngũ cốc có số lượng lớn

o PP cũng được sản xuất dạng màng phủ ngoài đối với màng nhiều lớp để tăng tính chống thấm khí, hơi nưới, tạo khả năng in ấn cao và dễ xé rách để ảo bao bì (do có tạo sẵn một vết đứt) và tạo độ bóng cao cho bao bì

o Dung làm chai đựng nước, bình sữa cho bé, hộp bảo quản thực phẩm

o Một số sản phẩm làm từ nhựa PP có khả năng chiệu nhiệt tốt dùng được trong lò vi sóng.

1.4.3. Điều kiện gia công:

o Sấy khô:không cần nếu được bảo quản tốt.

o Nhiệt độ chảy:220 – 2800

o Nhiệt độ khuôn:200 – 800 ,thường là 500, mức độ kết tinh được xác định theo nhiệt độ khuôn.

o Áp suất phun:lên ddeend 1800 bar.

o Tốc độ phun: Theo nguyên tắc thì tốc độ phun phải nhanh để giảm ứng suất nội, nhưng nếu bề mặt phun xuất hiện khuyết tật thì phải dùng tốc độ phun chậm nhưng nhiệt độ cao.

o Hệ số co rút: 1%, mật độ: 0,95 (g/), nhiệt độ phá hủy: 280.

o Tỷ trọng nhựa: Đặc điểm của vật liệu nhựa là tương đối nhẹ. Tỷ trọng của các vật liệu nhựa thường dao động từ 0,9 – 2,0 gram/. Nói chung nhựa nhẹ bằng nhôm, nhẹ hơn từ 5 – 7 lần so với sắt, thép, đồng… Đặt biệt các loại nhựa khi gia công thành sản phẩm xốp có tỉ trọng rất thấp(0,02 – 0,1 gram/ và có độ truyền nhiệt rất nhỏ. Đối với nhựa, độ kết tinh cao thì tỷ trọng cao, tỷ trọng có lien quan đến độ bền , uốn của sản phẩm.

Chương II: Giới thiệu về công nghệ ép phun

2.1 Các công nghệ sản xuất sản phẩm nhựa.

2.1.1 Công nghệ ép phun (injection moulding).

- Là một công nghệ phổ biến, sử dụng nguyên liệu nhựa nhiệt dẽo đê tạo ra những sản phẩm đa dạng về hình dạng và màu sắc, có độ phức tạp cao.

- Ép phun nhựa là quá trình chuyển hóa nguyên liệu nhựa ở dạng hạt hoặc bột thành dạng lỏng dẻo và được đẩy vào khuôn dưới áp lực nén của máy. Sau đó, khuôn được làm nguội, nhựa rắn lại, có hình dạng của lòng khuôn và cuối cùng mở khuôn, lấy sản phẩm.

vQuá trình thực hiện 1 sản phẩm gồm 4 giai đoạn:

- Giai đoạn 1: hóa lỏng hạt nhựa.

Khuôn được đóng lại, hạt nhựa nguyên liệu trong phểu được tải vào buồng nung và hóa dẻo

Hình 2.1: Giai đoạn hóa lỏng hạt nhựa

- Giai đoạn 2: phun nhựa

Chất dẻo lỏng sẽ được phun ép vào huôn. Thông qua các cuống phun, kênh nhựa và miệng phun, nhựa lỏng sẽ được điền đầy vào lòng khuôn. Áp lực phun trong giai đoạn này cần phải được đảm bảo đủ để nhựa lỏng có thể điền đầy khắp lòng khuôn.

Hình 2.2: Giai đoạn phun nhựa và điền đầy lòng khuôn

- Giai đoạn 3: làm nguội

Khuôn được làm nguội, lúc này vẫn duy trì áp lực phun để cho những phần bị co rút trên sản phẩm dông đặt hoàn toàn.

Hình 2.3: Giai đoạn làm nguội và duy trì áp lực

- Giai đoạn 4: lấy sản phẩm

Mở khuôn, sản phẩm và hệ thống các kênh nhựa sẽ được lấy ra ngoài nhờ các ti đẩy.

Hình 2.4: giai đoạn lấy sản phẩm ra ngoài

2.1.2 Công nghệ thổi nhựa.

- Là phương pháp dùng khí nén để thổi vào một ống nhựa dỏe để ép nhựa dẻo lên bề mặt của khuôn. Đây là phương pháp để tạo ra những chi tiết, những sản phẩm bằng chất dẻo có thành mỏng, rỗng như các loại chai, lọ và thùng chứa.

- Phương pháp thổi có thể chia thành hai bước:

+ Bước 1: Ép phun tạo ra một ống nhựa dẻo (parison)

+ Bước 2: Thổi khí nén vào ống nhựa để ép nhựa dẻo phồng lên, áp vào bề mặt lòng khuôn tạo thành hình dáng theo mong muốn.

-

Tùy theo loại sản phẩm (phụ thuộc vào loại vật liệu nhựa gia công) mà có hai phương pháp thổi, phương pháp đùn thổi và phương pháp phun thổi.

Hình 2.5: Phương pháp đùn thổi

2.1.3 Phương pháp đúc khuôn quay .

-

Phương pháp này còn được gọi là rotomoling, dùng để sản xuất những sản phẩm nhựa nhiệt dẻo có kích thước lớn, rỗng ruột.

Hình 2.6: Một số sản phẩm nhựa được chế tạo bằng phương pháp đúc khuôn quay

- Đúc khuôn quay được chia làm 4 giai đoạn:

+ Giai đoạn nạp nguyên liệu: Cho một lượng bột định trước vào trong khuôn.

+ Giai đoạn làm nóng khuôn: Cho khuôn quay xung quanh hai trục vuông góc với nhau đồng thời phun lửa nung nóng khuôn. Bột nhựa được đưa đến tất cả các bề mặt bên trong của khuôn và dần dần chảy ra tạo thành một lớp nhựa chảy dẻo có độ dày bằng nhau tráng lên bề mặt khuôn.

+ Giai đoạn làm nguôi khuôn: Làm nguội khuôn bằng gió/nước, nhựa bên trong khuôn đông cứng lại.

+ Giai đoạn lấy sản phẩm: mở khuôn và lấy sản phẩm ra ngoài

- Để tăng năng suất, người ta thường tiến hành đúc khuôn trên những máy có nhiều trạm.

- Đặt điểm của phương pháp đúc khuôn quay:

+ Máy móc đơn giản, vấn đầu tư thấp.

+ Độ dày sản phẩm đồng đều, bề mặt sản phẩm láng min.

+ Phế liệu sản xuất ích

- Thường dùng khi sản xuất những chi tiết có kích thước lơn

2.1.4 Công nghệ đúc nén.

- Là công nghệ được sử dụng phổ biến cho nhựa nhiệt rắn, vật liệu thường được sủ dụng là formaldehyde, melamine formaldehyde và polypropylene (PP) … có thể đưa them sợi thủy tinh vào để làm tăng độ cứng, khả năng chịu lực cho sản phẩm. Công nghệ này phù hợp để tạo hình cho những sản phẩm có hình dạng không phức tạp lắm. Ưu điểm của công nghệ này là giá thành rẻ.

-

Công nhệ đúc nén thường được sử dụng để chế tạo các chi tiết cách điện như công tắc, ổ cắm điện, các tấm panen; dụng cụ đựng thức ăn: chén, dĩa, khay,…; các bộ phận ôtô…

Hình 2.7: Các sản phẩm chế tạo từ công nghệ đúc nén

v Ngoài ra thì còn có các phương pháp sản xuất sản phẩm nhựa khác nhưa là: Công nghệ đúc chuyển, công nghệ tạo hình bằng nhiệt ,.v.v….

ðDựa vào cấu tạo, hình dạng , yêu cầu kỹ thuật và vật liệu chế tạo sản phẩm, thì chúng em chọn công nghệ ép phun (injection mouling) để chế tạo sản phẩm.

2.2 Máy ép phun.

2.2.1 Phân loại máy ép Phun.

- Máy ép nhựa là thiết bị chuyên dùng để hoá dẻo nhựa và phun ép vào khuôn tạo ra sản phẩm. Tuỳ theo cấu tạo và nguyên tắc hoạt động của máy mà người ta chia theo nhiều loại :

Theo lực đóng khuôn: loại 50,100,…8000 tấn.

|

Lực đóng khuôn |

Kích thước tương đối |

|

25 – 100 tấn |

Nhỏ |

|

100 – 500 tấn |

Vừa |

|

500 – 1000 tấn |

Lớn |

|

Trên 1000 tấn |

Rất lớn |

Theo cơ cấu phun ép nhựa: loại piston hay trục vis.

Theo cơ cấu đóng mở khuôn: thủy lực hay cơ – thủy lực.

Theo phương đóng mở khuôn: nằm ngang hay thẳng đứng

Theo trọng lượng sản phẩm trong 1 lần phun tối đa: 1,2,3,5,8,..56,120 oz(ounces). Đơn vị trọng lượng 1oz = 23,349 g.

Hình 2.8: Máy ép nhựa

2.2.2 Cấu tạo máy ép phun.

Máy ép nhựa gồm 3 bộ phận cơ bản

- Cụm hóa déo và phun ép nhựa (cum phun)

- Cụm đống mở khuôn (cụm kẹp)

-

Cụm diều khiển

Hình 2.9: Mô hình máy ép phun

2.2.2.1. Phiểu Nạp Nguyên liệu.

Quy trình bắt đầu bằng cách đổ hạt nhựa vào trong phễu. Phễu là một thiết bị đơn giản dùng để cấp liệu cho trục vis và xylanh. Ngoài ra phễu nạp liệu còn được gắn thêm hệ thống sấy nguyên liệu.

Hình 2.10: Phiểu nạp

2.2.2.2. Cụm phun và các kiểu cụm phun thông dụng.

Cụm phun là một trong những bộ phận quan trọng của máy ép nhựa.Nó có nhiêm vụ hóa dẻo nguyên liệu và đẩy vào lòng khuôn. Sau đây là nguyên lí hoạt động của 1 số loại cụm phun thông dụng :

Piston phun 1 giàn:

Đây là loại cũ nhất, hoạt động theo nguyên tắc sau :

Từ phễu các hạt nguyên liệu được đưa xuống xylanh phun, chuyển động lên phía trước của piston đẩy các hạt đi tới bộ phận mở rộng (màng phun). Xung quanh các spreader sẽ là những băng nhiệt, nó sẽ làm chảy hạt thành nhựa dẻo, từ đó nhựa sẽ được ép vào khuôn.

Piston 2 giàn.

Gồm 2 cụm pittông trong đó cụm này được đặt trên cụm kia. Một cái để dẻo hoá vật liệu và dẫn vật liệu đến xylanh kia mà ở đó piston thứ 2 sẽ hoạt động như một piston bắn đạn và đẩy vật liệu dẻo vào khuôn.

Vít chuyển động qua lại theo đường.

Sự phun nhựa được thực hiện bởi 1 vis quay mà nó chuyển động lùi và tiến trong xylanh nung nóng, là 1 vis quay nó tạo sự chuyển động của vật liệu hạt từ phễu nguyên liệu và buộc nguyên liệu đi dọc theo thùng xylanh nóng. Khi vật liệu đến cuối vis thì vis chuyển động ngược lại để tích vật liệu, sau đó nó lại tiến lên để đẩy nhựa như 1 piston.

Piston vis 2 giàn:

Hoạt động qua lại của vis sẽ hạn chế lượng vật liệu có thể được dẻo hoá. Tuy nhiên, sự hạn chế này có thể khắc phục được bằng việc sử dụng piston vis 2 giàn. Ở đây vật liệu di chuyển trên toàn bộ chiều dài vis, qua 1 van nạp và vào trong khoang phun. Cũng ở đây, piston phun bắt buộc phải lùi lại.Van bắn đạn sẽ được mở ra khi piston phun tiến lên phía trước và vật liệu được phun vào khuôn.

2.2.2.3. Cơ cấu kẹp.

Cơ cấu kẹp bao gồm đầu xylanh thủy lực chính và cơ cấu cánh tay đòn. Trong máy ép nhựa cơ cấu này có nhiệm vụ cung cấp các lực rất lớn để thực hiện đóng mở khuôn.Trong thực tế, đối với từng bộ khuôn cụ thể việc xác định lực kẹp đòi hỏi phải tính toán rất kỹ càng.Nếu lực kẹp lớn quá sẽ làm giảm tuổi thọ của khuôn còn nếu lực kẹp nhỏ qúa sẽ làm nhựa trong qúa trình ép phun bị xì ra tạo bavia cho sản phẩm.

2.2.2.4. Bảng điều khiển trung tâm.

Bảng điều khiển trung tâm bao gồm : Van kiểm tra thủy lực (áp suất ), hệ thống kiểm tra nhiệt độ (Nhiệt độ ) và hệ thống kiểm tra thời gian chu kỳ. Đây là những thông số gia công quan trọng có ảnh hưởng trực tiếp đến chất lượng sản phẩm.

2.2.2.5. Trục vis.

Trục vis là một chi tiết quan trọng và điển hình của cụm phun mà đa số các loại máy ép nhựa hiện nay đều sử dụng. Trục vis là loại có dạng ren, bước ren không đổi và có biên dạng giảm dần. Nó có 2 chức năng khác nhau là chuyển động quay và chuyển động tịnh tiến trong quá trình ép. Khi trục vis ở chế độ quay, nó có tác dụng làm dẻo hoá nguyên liệu và lấy keo, lúc này trục vis chuyển động về sau và nhựa được đưa đến trước đầu xilanh, lượng keo lấy phù hợp cho một lần phun.

Trục vis có 3 vùng chính:

D :Đường kính trục vis .

P :Bước ren .

H1 : Chiều cao ren ở đầu trục vis .

H2 : Chiều cao ren ở cuối trục vis

Hình 2.11: Trục vis.

Vùng nhập liệu: Ở gần phễu nhập liệu dùng để chuyển nguyên liệu về phía trước.Ở cuối vùng này nguyên liệu mềm và bắt đầu chảy.Vùng này chiếm khoảng 50% chiều dài trục.

Vùng nén ép: Ở giữa vis, dùng để nén ép nguyên liệu nóng. Vùng này chiếm 25% chiều dài trục.

Vùng định lượng: Có công dụng trộn và tạo nguyên liệu đồng nhất trước khi phun vào khuôn. Vùng này chiếm 25% chiều dài trục.

Bảng Nhiệt Độ Gia Công Các Loại Nhựa Thông Dụng.

|

Nguyên liệu |

Nhiệt độ vòi phun (0C) |

Nhiệt độ khuôn (0C) |

|||

|

Béc phun |

Đầu trục vis |

Giữa trục vis |

Cuối trục vis |

||

|

HD PE |

200 |

190 |

180 |

170 |

40-60 |

|

LD PE |

180 |

170 |

160 |

150 |

40-60 |

|

PP,PS |

200 |

190 |

180 |

170 |

55-65 |

|

APS |

210 |

200 |

190 |

280 |

40-60 |

|

PVC- cứng |

220 |

210 |

200 |

110 |

50-60 |

|

PVE-mềm |

180 |

170 |

160 |

150 |

45-60 |

Nhiệt độ khuôn: được làm nguội bằng các đường nước, nhiệt độ bề mặt khuôn có ảnh hưởng đến áp suất trong khuôn, nhiệt độ khuôn phải đồng nhất.

2.2.2.6 Xylanh.

Trục vis được đặt tronh xylanh, nó được làm bằng thép cứng chịu được áp suất trong suốt quá trình phun. Xylanh được lắp các hệ thống điện trở gia nhiệt dọc theo chiều dài của nó và được điều khiển bằng các đầu dò nhiệt.

2.2.3 Chon máy ép phun chon việc chế tạo chi tiết

Ứng dụng phần mềm Moldflow để phân tích sản phẩm để lựa chon máy ép phun phù hợp vơi sản phẩm chế tạo

Các thông số xuất ra từ phần mềm moldflow về lực kẹp như sau:

- Lực kẹp lớn nhất của máy:180 tấn.

- Thể tích ép cực đại : 384 cm3.

- Áp suất ép lớn nhất : 164 Mpa.

- Tốc độ ép lớn nhất của máy : 144cm 3 / s

- Thời gian kẹp giữ : 10s.

- Nhiệt độkhuôn : 55 0C .

- Nhiệt độ hóa dẻo nhựa là :2450C.

- Thời gian ép thực tế:3.3s.

- Thời gian làm lạnh:16.7s.

- Tính toán lực kẹp khuôn:

- Lực kẹp khuôn cần thiết :

FK> (S xP).

Trong đó :

S : diện tích hình chiếu của sản phẩm theo hướng kẹp của khuôn.

P: áp suất trung bình của khuôn.

S = 150 × 215 = 303 cm2.

P = 4.6 Mpa = 420 N/cm2.

Fk>303 × 420 = 127260 N =12.7 tấn.

- Mà lực kẹp của moldflow khi xuất ra là 12.8 tấn,vậy ta thấy giá trị tính toán gần bằng với giá trị của moldflow,nên ta chọn lực kẹp tính toán là 13 tấn.

- Lực mở khuôn : theo hiểu biết,thì lực mở khuôn phải nhỏ hơn lực đóng khuôn khoảng 15% :

Fm= Fk – 15%Fk = 13 × 85% = 11tấn.

- Khoảng mở khuôn: lấy bằng 1.5 lần chiều dài của chi tiết theo hướng mở khuôn .

Hmở = 32 × 1.5 = 48mm.

- Tính thời gian chu ky ước lượng sản phẩm :

Thời gian đóng , mở khuôn: thời gian đóng mở khuôn ngắn nhất là 1(s), lấy theo kinh nghiệm .

Tđm = 2 x 1 = 2(s)

- Thời gian ép sản phẩm : Tép = 3.3(s)

- Thời gian làm nguội : Tng = 16.7 (s)

- Thời gian duy trì :

Tdt-lm = 20(s)

- Thời gian mở và lấy sản phẩm: tùy thuộc vào tay nghề người công nhân, có thể lấy Tphụ = 5(s)

- Thời gian 1 chu kỳ ước lượng sản phẩm là :

T = 2 + 3.3+16.7+ 20 + 5 = 47 (s)

Dựa vào số liệu trên và kết quả tính toán,em chọn máy ép nhựa Toshiba IS130FA1.với thông số máy như sau:

- Hệ thống ép:

- Vít có đường kính : 40mm.

- Áp suất phun lớn nhất :2000 kg/cm3.

- Trọng lượng mỗi lần phun : 180g.

- Dung tích hồ chứa: 295 lít.

- Hệ thống kẹp:

- Khoảng cách giữa cách thanh tie bar : 460×460mm.

- Kích thước của plantens khuôn : 680 × 680.

- Khoảng sang đống khuôn tối thiểu: 190mm.

- Hành trình khuôn: 560mm.

..........................................

Chương VII: hướng dẫn lấp đặt khuôn

7.1. Cách lắp đặt khuôn.

Kiểm tra đầu vào và ra của co nước bằng cách thổi khí nén để chắc rằng kênh nước không bị tắc và sạch.

Kiểm tra vòng định vị ăn khớp chính xác với lỗ tâm của tấm khuôn cố định trên máy ép. Điều đó sẽ đảm bảo dộ thẳng hang của cuống phun và vòi phun.

Kiểm tra chiều cao tổng của khuôn có vượt quá khoảng làm việc của máy ép không.

Kiểm tra giá trị lực kẹp khi gá khuôn lên máy ép.

Đảm bảo đủ lượng kep cần thiết để điền đầy sản phẩm trong một chu kì ép.

Kiểm tra độ song song của hai tấm khuôn khi lắp khuôn, không nên cố gắng lắp khuôn bằng tay (đối với những khuôn lớn) cần sử dụng cơ cấu nâng hoặc cần cẩu để việc lắp khuôn nhanh chóng và chính xác tránh gây những hư hỏng không đáng có.

Trong lúc tháo khuôn cần phải chú ý đến việc còn bulong còn bắt với chi tiết nào không tránh gây hư hại các tấm khuôn.

Đây là những hướng dẫn lắp cho các phương pháp lắp đặt khuôn:

Làm sạch bề mặt lắp đặt khuôn.

Hình 7.1: Làm sạch khuôn

- Điều chỉnh khoảng kẹp trên máy ép.Top of FormBottom of Form

Hình 7.2: Hiệu chỉnh khoảng kẹp của máy

Top of Form

Bottom of Form

- Dùng thiết bị nâng đưa khuôn đặt giữa tấm cố định và tấm di động trên máy ép.

Hình 7.3: Đưa khuôn vào máy

- Top of Form

Bottom of Form

Di chuyển tấm di động ép vào khuôn đồng thời vòng định vị phải lọt vào lỗ định vị trên tấm khuôn cố định của máy ép sau đó dùng bulong kẹp chặt khuôn tĩnh và khuôn động lên hai tấm cố định và tấm di động tương ứng.

Hình 7.4: Kẹp chặt khuôn vào máy

Sau đó đưa vòi phun của máy ép nhựa tiếp xúc với cuống phun để đảm bảo cuống phun và vòi phun kín để không bị xì nhựa gấy mất áp suất.

Top of Form

Bottom of Form

Hình 7.5: Đưa vòi phun vào tiếp xúc với cuống phun

- Top of Form

Bottom of Form

Điều chỉnh thiết bị kẹp bằng tay và thực hiện quá trình đóng mở khuôn để chắc rằng việc đóng mở khuôn bình thường không bị vướng.

Hình 7.6: Đóng mở bằng tay

Điều chỉnh hành trình của vòi phun và gắn các ống thủy lực (đối với khuôn sử dụng xilanh-pitong). Gắn các ống dẫn nước làm nguội khuôn.Top of FormBottom of Form

Hình 7.7: Gắn các ống dẫn nước làm nguôi khuôn

- Bulong lắp đặt khuôn

- Vị trí lắp đặt của bulong trên bàn máy được xác lập bởi tiêu chuẩn JSI.

- Kích thước của bulong được xác định bởi lực kẹp.

- Trọng lượng của khuôn sẽ quyết định số lượng và đường kính của bulong nếu khuôn nhỏ hơn một tấn cần 4 bulong ở bề mặt cố định và di động.

7.2. Bảo Quản Khuôn

Tất cả các bộ phận khuôn cần được kiểm tra và sửa chữa trước khi đưa vào kho để nó sẵn sang khi yêu cầu sản xuất.

Các khuôn được xác định không còn sản xuất cần phải được tháo ra và bảo quản để không bị hư hỏng di chuyển tất cả các đàu lắp trên nước vì chúng dễ bị hư hỏng khi lưu trữ thổi khí nén vào đầu vào của các kênh nước sạch và khô, bịt kín một đầu còn một đầu đổ dầu sau đó bịt kín đầu còn lại để bảo quản khuôn được lâu dài.

Bôi mỡ lên tất cả các chi tiết của long khuôn và giữ kín chúng trong thời gian lưu trữ.

Đối với khuôn có lò xo thì không nên đóng chặt, đặt các khuôn ở trạng thái mở khuôn để giữ cho lò xo ở vị trí tháo lỏng và bịt kín các lỗ bằng các băng để tránh bẩn hoặc hơi ẩm.Top of Form

Hình ảnh gia công thực tế

Hình 8.1: Quá trình gia công khuôn đực

Hinh 8.2: Quá trình gia công khuôn cái

Hình 8.3: Quá trình gia công khuôn cái

Hình 8.4: Gia công mặt phân khuôn phụ

Hình 8.5: Lắp khuôn sau khi gia công

vNHỮNG ĐIỀU CẦN LƯU Ý KHI GIA CÔNG CNC

- Phôi khi được gá đặt lên bàn máy phải được làm sạch bavia hay những chổ nhấp nhô để tránh tình trạng phôi khi gá lên bàn máy bị cấn gây sai số khi gia công.

- Xác định tâm của chi tiết bằng đầu dò đèn để lấy tâm chính xác.

- Trong quá trình viết chương trình để gia công cần chú ý đến vị trí các mỏ kẹp để lực chọn chiều cao Z khi rút dao lên cao không trúng vào các mỏ kẹp.

- Khi lấy tâm Z cần phải chú ý, không để dao và phôi có khoảng hở lớn, không để dao phạm vào phôi.

- Lựa chọn chế độ cắt phù hợp với độ cứng của phôi. Nhằm nâng cao năng suất cũng như tăng tuổi bền của dao.

- Lực kẹp của mỏ kẹp chi tiết phải vừa đủ khôn lớn quá (gây biến dạng chi tiết) và không nhỏ quá( gây xê dịch chi tiết trong quá trình gia công).

Bottom of Form

Kết luận

Điều quang trọng mà người thiết kế khuôn cần lưu ý là phải nắm rõ kiểu dáng hình học sản phẩm phải thích hợp cho quá trình ép phun. Nếu kiểu dáng không phù hợp sẽ gây khó khăn cho việc chế tạo và sản phẩm sẽ bị khuyết tật(chú ý các vách côn ngược trên sản phẩm). ngoài ra, người thiết kế cũng cần quan tâm đến một số vấn đề trong thiết kế kết cấu khuôn :

vLoại nhựa dùng làm sản phẩm.

vKiểu khuôn phù hợp cho sản phẩm.

vHai nữa khuôn đóng thật kín để không có bavia. Do đó viêc chế tạo mặt phân khuôn cực kỳ quan trọng cần phải gia công thật chính xác.

vKhi lắp bạc, chốt định vị vào khuôn cần đảm bảo mối lắp chặt hoặc chế tạo thêm vít giữ bạc và chốt.

vNơi bố trí miệng phun, kiểu miệng phun.

vKiểu kênh dẫn.

vNơi bố trí chốt đẩy sản phẩm.

vNơi bố trí kênh dãn nguội và rãnh thoát khí