THIẾT KẾ MÁY SUỐT CƯỚC

NỘI DUNG ĐỒ ÁN

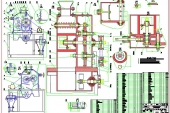

TÍNH TOÁN THIẾT KẾ MÁY SUỐT CƯỚC, thuyết minh THIẾT KẾ DÂY CHUYỀN SẢN XUẤT , quy trình sản xuất THIẾT KẾ MÁY SUỐT CƯỚC, bản vẽ nguyên lý MÁY SUỐT CƯỚC, bản vẽ THIẾT KẾ MÁY SUỐT CƯỚC ,THIẾT KẾ VÀ CHẾ TẠO MÁY SUỐT CƯỚC ,

Lời Nói Đầu

Ngày nay khoa học kỹ thuật phát triển rất mạnh trong các ngành, lĩnh vực, đăc biệt là ngành cơ khí. Ngành cơ khí là một ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kỳ công nghiệp hóa, hiện đại hóa đất nước. Muốn đạt được điều đó thì vấn đề đặt ra là phải có nguồn nhân lực. Nguồn nhân lực có trình độ về chuyên môn mới có thể phân tích tổng hợp các yêu cầu kỹ thuật đặt ra từ đó có đường lối công nghệ hợp lý phục vụ cho sản xuất. Ngành cơ khí là ngành kỹ thuật có mặt ở tất cả các lĩnh vực, các ngành khác…Trong đó ngành công nghiệp đan lưới chiếm một phần lớn phục vụ nhu cầu thiết yếu của xã hội.

Hiện nay ngành cơ khí đã đi sâu vào phục vụ lĩnh vực công nghiệp đan lưới. Có rất nhiều máy móc ra đời phục vụ cho việc tao ra được tấm lưới như : máy xe sợi cước…và như vậy để tạo ra tấm lưới thì phải mất qua rất nhiều khâu, trong đó khâu suốt cước vào con suốt cúng rất quan trọng.

Theo cách truyền thống ngày xưa các cụ vẫn thường làm là suốt cước bằng tay, một tay quay và tay kia điều chỉnh sợi cước để sao cho sợi cước phân bố đều trên con suốt, việc quay bằng tay con người như vậy rất tốn sức và năng xuất rất thấp vậy muốn tao ra nhiều sản phẩm tốt và đáp ứng được nhu cầu của xã hội thì phải suốt cước bằng máy. Vì thế chúng em đã nghiên cứu và tìm hiểu thiết kế “ MÁY SUỐT CƯỚC ’’ với mục đích góp một phần nhỏ vào việc suốt cước được nhanh hơn, đem lại hiệu quả hơn.

Do thời gian và sự hiểu biết về kiến thức của chúng em có hạn nên trong quá trình thực hiện đề tài không thể không có nhiều sai sót, kính mong quý thầy cô và hội đồng nhà trường trong khoa Cơ khí, và thầy hướng dẫn đồ án này chỉ dẫn thêm để đề tài chúng em được hoàn thành tốt hơn. Chúng em xin chân thành cảm ơn tất cả quý thầy cô trong khoa Cơ khí và đăc biệt cảm ơn thầy đã tận tình hướng dẫn chúng em hoàn thành đồ án này.

MỤC LỤC

Lời Nói Đầu

Chương 1.THỰC TRẠNG VỀ SẢN XUẤT LƯỚI Ở NƯỚC TA, ĐẶC ĐIỂM VỀ MỘT SỐ SỢI CƯỚC VÀ NHU CẦU SỬ DỤNG CƯỚC.

I.Thực trạng về vản xuất lưới ở nước ta…………………………...………6

Chương 2. CHỌN PHƯƠNG ÁN THIẾT KẾ.

I. Sơ lược về sợi cước và tìm hiểu một số bộ truyền ma sát………...……14

II.Cấu tạo máy.……………………………………………………………16

Chương 3. TÍNH TOÁN VÀ THIẾT KẾ MÁY.

I. Cơ sở để tính toán cho động cơ của máy……………………………….20

II. Thiết kế bộ truyền đai ……………………………..…………………..22

III.Thiết kế bộ phận truyền động bánh răng trụ …………………...……..30

IV. Thiết kế trục và then…………………………………………………..39

Chương 4. LẬP QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÁNH RĂNG VÀ BÁNH ĐAI.

- BÁNH RĂNG

Phần 1. Phân tích chi tiết gia công…………………………...……...……52

Phần 2. Chọn phôi,phương pháp chế tạo phôi và xác định lượng dư gia công………………………...……..………………………………………58

Phần 3. Thiết kế quy trình công nghệ gia công bánh răng ......................64

- BÁNH ĐAI

Phần 1. Phân tích chi tiết gia công…………………………...……..……94

Phần 2. Chọn phôi,phương pháp chế tạo phôi và xác định lượng dư gia công………………………...……..………………………………………97

Phần 3. Thiết kế quy trình công nghệ gia công bánh răng .......................98

Chương 5. HƯỚNG DẪN LẮP RÁP VÀ SỬ DỤNG

5.1. Hướng dẫn lắp ráp………………………………………………….112

5.2 Vận hàmh và sử dụng………………………………………………113

5.3 Một số qui tắc an toàn khi sử dụng………………………..………..113

Chương 6. KẾT LUẬN VÀ ĐỀ XUẤT Ý KIẾN

6.1. Kết luận…..…………………………………………………………115

6.2.Đề xuất ý kiến……………………………………………...………..116

TÀI LIỆU THAM KHẢO………………………………………………….117

CHƯƠNG 1

THỰC TRẠNG VỀ SẢN XUẤT LƯỚI Ở NƯỚC TA, ĐẶC ĐIỂM VỀ MỘT SỐ SỢI CƯỚC VÀ NHU CẦU SỬ DỤNG CƯỚC

I.Thực trạng về vản xuất lưới ở nước ta:

1.Đặc điểm về một số sơi cước.

Cước là một loại vật liệu nhựa polyme, cước có rất nhiều loai, và nhiều kích thước khác nhau nhưng đối với mối loại có một đặc điểm và cơ lý tính khác nhau vì vậy môi trường làm việc cũng khác nhau.

+Cước bằng dây dù được làm bằng từ cây bông, cây đai là chủ yếu và một số loại khác, có tính dẻo dai nhưng chịu nhiệt kém…

+Cước bằng nhựa polyme thì làm từ nhứng chất nhựa tổng hợp, được đưa qua quá trình chế biến rồi tạo thành sợi cước, có tính dẻo dai, tính đàn hồi, tính dấn nhiệt kém, cách điện tốt, chịu kéo tốt…

2.Đặc điểm về nhu cầu sử dụng sợi sước.

Cước thường được dùng trong nhiều lĩnh vược nhưng được dùng nhiều nhất là trong ngành đan lưới. Vậy mục đích của lưới chủ yếu phục vụ nhu cầu ngành đánh bắt và nuôi trồng thủy hải sản và để tạo ra đươc tấm lưới thi phải trải qua nhiều công đoạn, từ viêc kéo sợi, xe sợi và suốt sợi vào con suốt rồi mới đưa đi vào con thoi đan thành tấm lưới. Vậy từ nhu cầu thực tế của xã hội đang cần thiết, muốn tạo ra một sản phẩm nhanh và đảm bảo chất lượng thì cần phải có máy móc thiết bị thay thế con người. Vì vậy chúng em với sự tìm hiểu thực tế và nghiên cứu thiết kế máy “suốt cước” với mục đích nhằm nâng cao năng xuất lao động để hạ giá thành sản phẩm và đem lại lợi ích cho các làng nghề và các nhà sản xuất...,

3.Một số hình ảnh về sợi cước.

Hình 1.1

Hình 1.2

Hình 1.3

Hình 1.4

Hình 1.5

Hình 1.6

Hình 1.7

Hình 1.8

Hình 1.9

4.Kết cấu máy :

+Phải dễ dàng vận chuyển, vận hành linh hoạt, gọn nhẹ, dễ sửa chữa khi có sự cố, phù hợp với yêu cầu công việc.

5.Năng suất và hiệu quả của máy:

+Do nhu cầu của khâu sau khi suốt nên máy cần phải có năng suất cao để đáp ứng được nhu cầu kịp thời.

+Và có thể suốt được nhiều loại cước có kích thước khác nhau…,

+Máy suốt cước có thể suốt các sợi cước to, nhỏ khác nhau vào con suốt

+Các loại cước mà máy suốt cước có thể suốt được gồm các loại như sau:cước 0,18 (mm) (đường kính 0,18), cước 0,21 (mm), và cước 0,27 (mm). Ngoài ra máy suốt cước còn suốt được hai hay nhiều sợi cước ghép lại với nhau.

+Tùy thuộc vào những mục đích sử dụng khác nhau của người tiêu dùng mà người cung cấp cần sản xuất ra các con suốt có sợi cước đường kính khác nhau phù hợp với giá thành và mục đích sử dụng của từng người.

+Phạm vi sản xuất ra con suốt có sợi cước đường kính khác nhau như sau:

- Loại cước 0,18 (mm): Máy suốt cước có thể sản xuất ra con suốt có 1 hoặc 2 đến 4 sợi cước ghép lại với nhau

- Loại cước 0,21 (mm): Tương tự loại 0,18 (mm)

- Loại cước 0,27 (mm): Máy suốt cước có thể sản xuất ra con suốt có 1 hoặc 2 sợi cước ghép lại với nhau.

- Tính toán sơ bộ chiều dài của sợi cước sau quá trình suốt xong

Ta có các tỷ số truyền tại các trục như sau:

ta có D1 =70, D2 =240, hiệu suất bộ truyền đai thang là

Từ động cơ có số vòng quay n1= 910(vg/ph) qua bộ truyền bánh đai tới trục số (I)

- n2= (vg/ph), từ trục (I) truyền qua tới trục số (II) làm đĩa côn quay thông qua cặp bánh đai D3 = 140, D4 =70, và hiệu suất bộ truyền đai lò xo ta có => n3 = (vg/ph), mà mặt khác ta có đường kính trung bình tiếp xúc tại vị trí của đĩa côn và con suốt lần lượt là: D5 = , D6 = bộ truyền có tỷ số không chính xác ta có hiệu suất nên ta có thể tính được số vòng quay của con suốt tương ứng với một vòng quay của đĩa côn tại đường kính trung bình như sau: => (vòng).

Vậy ta tính được chiều dài sợi cước sơ bộ trong 1 (phút)

Ta có: 489,6x5x18x3,14 140 (m). vậy một con suốt có thể suốt được chiều dài nằm trong khoảng (140-200) m tương ứng với thời gian ( 1-1,5) phút,

Ta có khối lượng riêng của nhựa là: D = (1450- 1500)Kg/m3, vậy khối lượng của sợi cước ta tính như sau: m = DxV

Trong đó V là thể tích => V = 3,14xr2xh =3,14x(0,00009)2x140 = 0,00000356076(m3) => m = 1500x0,0000035607=0,00534(kg) vậy ta suốt hai sợi thì khối lượng gấp đôi lên. (đây là tính theo loại cước đường kính 0,18 mm)

6.Tạo dáng mỹ thuật công nghiệp hài hoà đẹp mắt:

+Năng suất và chất lượng làm việc của máy là quan trọng nhưng ngoại hình của máy cũng cần được chú ý, cố gắng tạo dáng mỹ thuật công nghiệp, làm cho các bộ phận có kết cấu hài hoà hợp lý, phù hợp với tầm vóc của người công nhân.

7.Chỉ tiêu quan trọng được xét khi suốt sơi cước:

+Độ mòn sợi cước không được vượt quá mức cho phép

+Độ co giãn trong quá trình kéo

+Suốt sao cho được chặt

+Và sao cho sợi cước phân bố đều trên con suốt để tao ra sản phẩm đẹp, không bị ruông.

CHƯƠNG 2

CHỌN PHƯƠNG ÁN THIẾT KẾ

I. Sơ Lược Về Sợi Cước Và Tìm Hiểu Một Số Bộ Truyền Ma Sát:

1. Sơ lược về sợi cước:

Cước được làm từ nhựa với cơ tính dẻo va đàn hồi tính chịu kéo… nên khi suốt cước ta chỉ cần suốt nhe nhàng và không cần tốn nhiều lực vì vậy lực tác động lên con suốt cũng nhẹ nên đảm bảo sợi cước vấn đạt yêu cầu sau khi suốt xong, “vì vậy việc máy móc ra đời cần phải giải quyết được vấn đề trên”, cước được tạo ra thành sợi và cuốn thành ống rồi đưa vào con suốt và đưa vào con thoi đan thành tấm lưới.

2. Tìm hiểu một số bộ truyền ma sát:

2.1. Ưu nhược điểm và phạm vi sử dụng của truyền động ma sát

- Ưu điểm:

- Bánh ma sát có cấu tạo đơn giản.

- Làm việc êm, không ồn.

- Có khả năng chịu điều chỉnh vô cấp về tỉ số truyền và đạt được vô cấp về tốc độ của trục bị dằn mà trong nhiều máy móc cần có.

- Nhược điểm:

- Lực tác dụng lên trục và ổ đỡ khá lớn do lực ép giữa cặp bánh ma sát gây ra.

- Do có trượt giữa các bánh khi làm việc nên tỷ số truyền không ổn định dẫn đến tốc độ của trục dằn không chính xác.

- Khả năng tải không cao so với truyền động bánh răng.

2.2. Phạm vi sử dụng :

- Thích hợp với công suất nhỏ và vừa (dưới 20 kW). Nếu sử dụng với công suất cao thì bộ truyền kích thước phải lớn và lực ép lớn để có lực ma sát cần thiết.

- Tốc độ truyền của các đĩa không quá 15 – 20 m/s

- Tỉ số truyền i<=7

- Khoảng điều chỉnh tỉ số truyền lấy

+ 3 - 4 đối với bộ truyền ma sát trực tiếp (không có vật thể trung gian).

+ 4 - 8 đối với bộ truyền ma sát gián tiếp (có vật thể trung gian).

- Do có trượt nên truyền động bánh ma sát không được dùng trong cơ cấu đòi hỏi có độ chính xác về tốc độ và tỉ số truyền.

3. Cơ học truyền động ma sát:

3.1 Sự trượt :

Trượt là đặc điểm nổi bật của truyền động ma sát, với ba loại hình sau:

3.1.1.Trượt hình học:

Xảy ra do sự khác nhau về tốc độ tại các điểm tiếp xúc giữa hai bánh ma sát. Nó xuất hiện trên chiều dài tiếp xúc dọc theo đường sinh của bánh ma sát và phụ thuộc vào dạng hình học của bánh đó.

3.1.2.Trượt đàn hồi:

Loại trượt này xảy ra do biến dạng đàn hồi tại vùng tiếp xúc của các bánh theo phương tiếp tuyến. Nó xảy ra trong bất kì bộ truyền ma sát nào khi làm việc.

3.1.3. Trượt trơn:

Xảy ra do ma sát không đủ lớn để mang tải. Khi trượt trơn, bánh bị dẫn dừng lại, còn bánh dẫn vẫn tiếp tục chuyển động nên trượt bánh bị dẫn, gây ra mòn cục bộ hoặc xước bề mặt.

II. Cấu tạo máy:

2.1. Thân máy:

Khung máy hình chữ nhật nằm đứng được làm bằng thép định hình chữ V, được lắp với nhau thông qua mỗi hàn, được lắp ráp để đỡ các chi tiết máy. Như tay đỡ bánh chuyền đĩa quay, một trong những gối đỡ trục được cố định trên thân máy để đỡ cho trục quay làm việc. Ngoài ra còn để lắp ráp động cơ và nhiều bộ phận máy khác.

2.2. Bánh răng:

Thông qua bộ truyền bánh răng, z1 truyền xuống z2 tại bánh răng z2 ta biến chuyển động quay thành chuyển động tịnh tiến nhờ chốt lệc tâm được hàn vào bánh răng z2, và được truyền qua cần truyền tới tay rà để phân bố sợi cước đều nhau, và được làm bằng gang hoặc thép phụ thuộc vào mô men và lực tác động.

2.3. Bánh đai :

Bánh đai dùng để truyền chuyển động từ trục này qua trục khác thông qua bộ chuyền đai.

2.4. Động cơ:

Sử dụng động cơ điện xoay chiều ba pha.

3. Sơ đồ nguyên lý hoạt động:

Máy suốt cước có vài lược tác động như lực mômen quay, lực ma sát, lực kéo, mài mòn, lực ly tâm của đĩa ma sát, lực ép…,

Hình 3.1

Mô tả nguyên lý hoạt động :

Từ động cơ điện (1) với n=910(v/ph), N=0,4kW quay làm bánh đai số 1 quay, và truyền qua bộ truyền đai số 3, tới bánh đai số 2 quay làm trục số 5 quay, làm bánh đai số 6 quay, và truyền qua dây đai số 7, truyền tới đĩa ma sát số 8 quay, nhờ ma sát của đĩa với con suốt làm con suốt quay và sợi cước số 10 được suốt. Khi suốt từ đầu con suốt tới đuôi con suốt thi tự động bật ra và ta tiếp tục ta thay con suốt khác vào và.

3.1. Ưu và nhươc điểm:

3.1.1. Ưu điểm:

-Năng suất cao

-An toàn dễ sử dụng điều chỉnh đơn giản và dễ bảo quản

-Thời gian suốt được một con suốt mất khoảng (1-1,5) phút

3.1.2. Nhược điểm:

-Trục trặc có thể xảy ra là khi máy đang suốt thi con suốt không tự đi lên theo quá trình suốt để bật ra ngoài, vì vậy khi mới suốt vài con suốt đầu tiên ta nên để ý đến để ta điều chỉnh đĩa quay và con suốt.

Khi xảy ra sự cố vậy ta tiến hành như sau :

Đầu tiên ta tắt may đi và tháo dây đai lò xo số (7) ra sau đó lấy con suốt khác chưa có suôt cước đưa xỏ vào đũa quay rồi tháo gỡ nhẹ đai ốc dữ bộ phận chén ra rồi ta tiến hành quay đĩa dẫn bằng tay và đồng thời di chuyển chén đến khi phần côn của đĩa ăn khớp và tiếp xúc đều và nhẹ nhàng với phần côn của con suốt là được.

Chú ý: khi con suốt không tự động đi lên ta phải điều chỉnh dịch vào phía bên tay trái một khoảng (2-4) mm, theo hướng nhìn từ trái qua phải, theo hình chiếu cạnh thì ta dịch vào phía bên trong.

4. Một số máy trên thị trường:

Hình 3.2

- Mô tả nguyên lý máy trên: đầu tiên từ động cơ qua bộ tuyền đai tới trục chính tại đầu trục chính ta đưa con suốt vào và tatieens hành suốt.

- Ưu và nhược điểm:

- Ưu điểm là: máy có kết cấu đơn giản, độ mòn của cước it hơn …

- Nhược điểm là: mối lần suốt chỉ tạo ra được một sản phẩm …

CHƯƠNG 3

TÍNH TOÁN THIẾT KẾ MÁY

I. Cơ sở để tính toán cho động cơ của máy:

Công suất yêu cầu của động cơ được xác định theo công thức trong tài liệu [6, trang 22] ta có: Nycđc= (KW) (3.4)

Trong đó: Nlv- Công suất làm việc (KW)

- Hiệu suất của hệ thống

Tính công suất làm việc của máy được xác định theo công thức:

.............................................

Tính thời gian tm=

i =1, là số lần cắt

L =13 (mm) chiều dài gia công

L1 =(1 3) bước ren (mm)

L2 = (2 3) bước ren (mm)

Nguyên công VI: Tổng kiểm tra:

- Dung sai độ đảo mặt mút mặt A và lỗ Ø20+0.021 ≤ 0.04 mm

- Dung sai độ đảo hướng kính giữa mặt trụ Ø105 và lỗ Ø20+0.021≤ 0,04

- Dung sai độ vuông góc giữa tâm lỗ Ø20+0.021 và M8 ≤ 0.017 mm

- Dung sai độ đối xứng của 2 mặt rãnh đai qua tâm rãnh ≤ 0.05 mm

- Dung sai độ đối xứng của rãnh then qua tâm lỗ Ø20+0.021 ≤ 0.04 mm

CHƯƠNG 5

HƯỚNG DẪN LẮP RÁP VÀ SỬ DỤNG

5.1. Hướng dẫn lắp ráp:

5.1.1. Hướng dẫn lắp:

Sau khi đã gia công các chi tiết xong, ta tiến hành lắp ráp các chi tiết đó lại thành máy. Các bước lắp ráp được tiến hành lần lượt như sau:

- Đầu tiên ta lắp các chi tiết thành cụm chi tiết:

1. Ta lắp các ổ bi lên trục, sau đó lắp các gối đỡ vào các ổ bi trên trục.

2. Lắp trục (I) ta lắp hai bánh đai và bánh răng sau đó tới ổ bi và lắp các gỗi đỡ, xiết bulông lại.

3. Lắp trục (II) vào ổ bi, Tại vị trí này có kiểu lắp ghép , là kiểu lắp chặt có độ dôi chiếm ưu thế, nên ta phải dùng lực mạnh để ép vào, như dùng búa nhỏ

bánh bánh răng bị dẫn lên trục (II), sau đó xiết bulông lại.

4. Lắp trục đỡ cần truyền thì ta lắp các thanh rà và cần truyền vào, sau đó xiết bulông lại.

- Cụm chi tiết suốt:

1. Lắp tay đỡ đĩa quay dùng bulông xiết lai.

2. Lắp 2 ổ bi vào 2 lỗ đĩa quay, sau đó lắp trục vào dùng bulông xiết lại.

5.1.2.Hướng dẫn tháo:

Các thao tác tháo lần lượt ta tiến hành ngược lai với các thao thác lắp

5.2 Vận hàmh và sử dụng:

- Trước khi sử dụng phải mở thử cầu dao,quan sát chiều quay của suốt, phát hiện thấy ngược chiều thì ngắt cầu dao, đấu lại dây vào động cơ, sau đó mới đóng cầu dao cho máy làm việc.

- Quá trình làm việc phải chý ý tới con suốt, coi suốt có quay đều hay không, nếu chưa thì dừng máy lại điều chỉnh lại, sau đó tiếp tục vận hành.

- Số người phục vụ cho một máy chỉ cần 1 người.

- Người đứng máy có thể 1 người phái cung cấp và thay suốt liên tục thì năng suất máy mới cao.

- Nếu gặp sự cố, phải dừng ngay việc cung cấp suốt, tắt máy sử lý sự cố, sau đó mới cho máy hoạt động trở lại.

5.3 Một số qui tắc an toàn khi sử dụng:

- Trước khi cho máy làm việc:

- Ta phải kiểm tra lại các bulông, đai ốc, các mối liên kết.

- Kiểm tra đĩa và con suốt có ma sát đều hay không trước khi cho máy làm việc.

- Kiểm tra, bôi dầu mỡ vào các gối đỡ, bạc trục.

- Dùng tay quay chậm lại, kiểm tra độ ma sát của đĩa quay với con suốt có đều vá nhẹ nhàng không, nếu không điều ta tháo đai lò xo ra và đai ốc đớ đĩa quay ra và đai ốc chén điều chỉnh ra và ta điều chỉnh lai.

- Trong một thời gian định kỳ:

- Kiển tra các miếng da còn có độ ma sát không

- Kiểm tra bộ phận dẫn động.

- Xiết các đai ốc, bulông, vít vì sau một thời gian bị lỏng.

- Bôi mỡ vào các ổ bi và các bánh răng.

-

Trong thời gian làm việc:

- Người sử dụng phải có đồng phục gọn gang và các bảo hộ lao động khác

- Khi cung cấp sợi cước vào con suốt ta quấn (5-7) vòng để tạo thế chặt cho sợi cước

- Tuyệt đối không được đứng gần động cơ, các bộ phận truyền động

- Đọc kỹ hướng dẫn trước khi sử dụng.

- Không được đứng gần động cơ điện, hoặc dùng tay sờ vào động cơ.

- Không được cho trẻ em lại gần.

-

Sau khi thời gian làm việc:

- Phải ngắt hoàn toàn nguồn điện vào các động cơ, vệ sinh máy sạch sẽ.

CHƯƠNG 6

KẾT LUẬN VÀ ĐỀ XUẤT Ý KIẾN

6.1. KẾT LUẬN:

Sau thời gian hơn 3 tháng thực hiện đề tài đến nay đã hoàn thành. Đây là lần đầu tiên làm quen với công việc thiết kế chế tạo một máy công tác hoàn thiện, chúng em đã vận dụng tất cả các kiến thức đã được học vào công việc thiết kế và chế tạo máy “suốt cước” để Phục vụ cho máy dệt lưới,dệt ra được tấm lưới đẹp hơn,không bị lỗi nhiều,cung cấp được cho nhiều máy dệt lưới cùng một lúc mà không sợ phải thiếu hụt suốt, đảm bảo cho máy dệt đều không bị gián đoạn giữa chừng, làm tăng năng suất cho máy dệt. Không cần phải tốn nhiều nhân công điều chỉnh máy suốt, lảm giảm nhân công, nhưng lại tăng năng suất dệt ra nhiều sản phảm lưới.

Vì trong thời gian thiết kế nhóm chúng em còn gặp nhiều khó khăn và thiếu, vậy chúng em rất mong được sự đóng góp ý kiến của tất cả các quý thầy, cô giáo và các bạn sinh viên và khoa Cơ khí nói riêng và đặc biệt cảm ơn thầy đã tận tình giúp đỡ chúng em hoàn thành tốt để đề tài này.

6.2.ĐỀ XUẤT Ý KIẾN:

Do thời gian có hạn nên việc tìm hiểu về máy còn có nhiều thiếu sót, vì vậy kính mong tất cả các thầy cô thông cảm.

Cuối cùng em đề nghị cần phải cải tiến một số cơ cấu trong máy, tìm hiểu và nâng cấp máy thêm một số cơ cấu tự động hoặc cải cách máy làm sao có thể vừa suốt cước được và suốt chỉ cũng được…

TÀI LIỆU THAM KHẢO

- Sổ tay chế độ cắt gia công cơ khí, Nguyễn Ngọc Đào – Hồ viết Bình – Trần Thế San,

- Sổ tay Công Nghệ Chế Tạo Máy (Tập 1,2,3)

GS.TS Nguyễn Đắc Lộc, PGS.TS Lê Văn Tiến, PGS.TS Ninh Đức Tốn, PGS.TS Trần Xuân Việt, Nhà xuất bản Khoa học và Kĩ thuật Hà Nội,(2003).

- Sổ tay dung sai và lắp ghép GS.TS. Ninh Đức Tốn, NXB Giáo dục, Hà Nội,(2005).

- hướng dẫn Thiết kế Đồ án CNCTM, Nguyễn Đắc Lộc, NXB Khoa học Kỹ thuật, Hà Nội,(2009).

- Sổ tay Gia Công Cơ, PGS.TS Trần Văn Địch (chủ biên), Nhà xuất Bản Khoa học và Kỹ thuật Hà Nội,(2002).

- môn học Chi tiết máy, TS. Phạm Hùng Thắng, Nhà xuất bản Nông nghiệp TP. Hồ Chí Minh,(1995).

- sổ tay thiết kế Cơ khí tập 1-2, TS Hà Văn Vui, NXB Khoa học kỹ thuật, Hà Nộ,i(2004).

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.