ĐỒ ÁN MÔN HỌC đồ án chế tạo máy chi tiết dạng hộp ĐHCN HN

NỘI DUNG ĐỒ ÁN

Mục lục

CHƯƠNG I. BẢNG VẼ CHI TIẾT. 3

CHƯƠNG II PHÂN TÍCH CHI TIẾT GIA CÔNG VÀ XÁC ĐỊNH DẠNG SẢN XUẤT.3

- Phân tích chức năng làm việc.3

- Yêu cầu kỹ thuật.4

- Phân tích công nghệ trong kết cấu chi tiết.4

- Xác định dạng sản xuất.4

CHƯƠNG III XÁC ĐỊNH PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ BẢN VẼ CHI TIẾT LỒNG PHÔI5

- Chọn phôi5

- Phương pháp đúc phôi6

- Thiết kế bảng vẽ lồng phôi6

CHƯƠNG IV THIẾT KẾ NGUYÊN CÔNG VÀ TÍNH CHẾ ĐỘ CẮT.6

- Thứ tự các nguyên công.7

- Thiết kế nguyên công. 7

2.1. Nguyên công 1:phay khỏa 2 mặt đầu A và B đạt Rz=40.7

2.2. Nguyên công 2 :phay biên dạng xung quanh mặt C.. 10

2.3. Nguyên công 3:phay hốc D.. 13

2.4. Nguyên công 4:Phay rãnh E và lỗ R5.16

2.5. Nguyên công 5:Khoét doa 2 lỗ 20 đạt độ bóng cấp 6,Ra=2,5. 19

2.6. Nguyên công 6: Khoan,khoét,doa 2 lỗ 10 đạt độ bóng cấp 6,Ra=2,5. 22

2.6.1. Sơ đồ gá đặt.22

2.7. Nguyên công 7: Khoan ,khoét taro ren 4 lỗ M6. 25

2.8. Kiểm tra.29

CHƯƠNG V TÍNH CHẾ ĐỘ CẮT CHO NGUYÊN CÔNG 5 KHOÉT DOA E LỖ 20.30

- Khoét.30

- Doa. 31

CHƯƠNG VI THIẾT KẾ ĐỒ GÁ CHO NGUYÊN CÔNG 5 KHOÉT DOA 2 LỖ 20.33

CHƯƠNG VII TÍNH GIÁ THÀNH GIA CÔNG CHI TIẾT CHO NGUYÊN CÔNG 5 KHOÉT DOA 2 LỖ 20.38

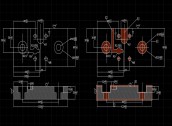

CHƯƠNG I. BẢNG VẼ CHI TIẾT

CHƯƠNG II PHÂN TÍCH CHI TIẾT GIA CÔNG VÀ XÁC ĐỊNH DẠNG SẢN XUẤT.

- Phân tích chức năng làm việc.

*Bởi vì chi tiết chưa rõ chức năng làm việc nên phải phân tich chức năng của chi tiết dựa trên các kiến thức đã học.

-Chi tiết thuộc dạng chi tiết dạng hộp. có nhiều lỗ thường làm nhiệm vụ lắp các chi tiết khác lên nó tạo thành bộ phận máy nhằm thực hiện một nhiệm vụ động học nào đó của máy.

-Bề mặt làm việc chính: bề mặt nơi có các lỗ nối thông nhau.

- Yêu cầu kỹ thuật.

-Hộp có những bề mặt chính như các mặt đáy, mặt lỗ. Độ chính xác của những bề mặt này có yêu cầu khá cao. Ngoài những bề mặt chính, trên hộp còn có các bề mặt phụ như các bề mặt đậy nắp, các lỗ bắt bu lông… các bề mặt này độ chính xác không đòi hỏi cao.

-Những yêu cầu kỹ thuật cơ bản bao gồm:

+ Độ không bằng phẳng và độ không song song của các bề mặt chính trong khoảng 0,05 – 0,1mm trên toàn bộ chiều dài.

-Độ nhám bề mặt Ra = 5 ¸1,25 (Ñ5 ¸Ñ7).

+ Các lỗ chính yêu cầu có độ chính xác từ cấp 1 đến cấp 3.

+ Sai số hình dáng của các lỗ là 0,5 ¸ 0,7 dung sai đường kính lỗ (tương đương cấp 6 đến 9 theo tiêu chuẩn ISO.

- Phân tích công nghệ trong kết cấu chi tiết.

-Có độ cứng vững để khi gia công không bị biến dạng và có thể dùng chế độ cắt cao, đạt năng suất cao

-Bề mặt làm chuẩn phải có đủ diện tích nhất định

-Các bề mặt cần gia công của hộp không được có vấu lồi, lõm, phải thuận lợi cho việc ăn dao, thoát dao

-Các lỗ có kết cấu đơn giản, không có các lỗ nghiêng.

*Kết cấu đã phù hợp.

*Các kích thước còn thiếu bổ xung ở bảng vẽ phần I.

- Xác định dạng sản xuất.

-Muốn xác định được dạng sản xuất ta phải biết sản lượng hàng năm của chi tiết gia công. Sản lượng hàng năm được tính theo công thức sau:

N=.m

-Trong đó

N: là số chi tiết được sản xuất trong 1 năm

: số sản phẩm (số máy) được sản xuất trong một năm

: là số sản phẩm được sản xuất trong 1 năm (4800 chiếc/năm)

m: là số chi tiết trong 1 sản phẩm (m=1)

: là số phế phẩm trong xưởng đúc =(3%6%)

b: số chi tiết được chế tạo thêm để dự trữ (5%7%).

Vậy N=4800.1.=5020 chi tiết

-Sau khi xác định được sản lượng hàng năm của chi tiết N cần xác định trọng lượng của chi tiết. Trọng lượng chi tiết được xác định theo công thức sau:

Q=v.(kG)

-Trong đó: Q: trọng lượng chi tiết (kG).

V: thể tích của chi tiết ().

g: trọng lượng riêng của vật liệu (=2.6 kg/)

V=0.12

Vậy: Q=0,12.2,8=0,336

-Dựa vào N và Q trong bảng 2 ta có dạng sản xuất là dạng hang loạt vừa

CHƯƠNG III XÁC ĐỊNH PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ BẢN VẼ CHI TIẾT LỒNG PHÔI

- Chọn phôi

-thép C45 có =600 MPa,ứng suất xoắn cho phép =(15-30)Mpa

Với độ cứng là 200 HB ,=340 MPa.

- Với đặc điểm chi tiết dạng hộp, có lỗ và mặt bích. vật liệu là thép C45. Ta chọn phôi đúc.

- Đúc được các chi tiết có hình dạng phức tạp mà các phương pháp khác khó hoặc không gia công được.

- Tính chất sản xuất linh hoạt, thích hợp với các dạng sản xuất.

- Đầu tư ban đầu thấp.

- Dễ cơ khi hóa và tự động hóa.

- Phương pháp đúc phôi

- Ta sử dụng phương pháp đúc trong khuôn cát.

-Cho độ chính xác cao(IT15IT16),đảm bảo sự đồng nhất khuôn

-Phù hợp với việc sản xuất có số lượng lớn

-Phương pháp này là tối ưu với số lượng sản xuất cao 4800 chi tiết/năm

-Độ nhám đạt được Rz=40m.

- Thiết kế bảng vẽ lồng phôi

CHƯƠNG IV THIẾT KẾ NGUYÊN CÔNG VÀ TÍNH CHẾ ĐỘ CẮT.

*Với chi tiết dạng hộp như trên sau khi phân tích kết cấu bảng vẽ chế tạo, độ chính xác gia công, độ nhám bề mặt và các yêu cầu kỹ thuật khác ta được 2 phương án theo thứ tự các nguyên công sau:

- Thứ tự các nguyên công.

*phương án 1.

-Nguyên công 1:phay khỏa 2 mặt đầu A và B.

-Nguyên công 2:phay biên dạng xung quanh mặt C

-Nguyên công 3: phay hốc D

-Nguyên công 4: Phay rãnh E và lỗ R5

-Nguyên công 5:Khoét ,doa 2 lỗ 20 đạt độ bóng cấp 6,Ra=2,5.

-Nguyên công 6::khoan,khoét,doa 2 lỗ đạt độ bóng cấp 6,Ra=2,5

-Nguyên công 7: Khoan khoét taro 4 lỗ M6.

-Nguyên công 8:Kiểm tra.

*Phương án 2.

-Nguyên công 1:phay khỏa 2 mặt đầu A và B đạt Ra=1,25

-Nguyên công 2:phay biên dạng xung quanh mặt C

-Nguyên công 3: khoan khoét doa 2 lỗ và 2 lỗ 20 đạt độ bóng cấp 6,Ra=2,5

-Nguyên công 4: phay hốc D.

-Nguyên công 5: Phay rãnh E và lỗ R5

-Nguyên công 6: Khoan khoét taro 4 lỗ M6.

-Nguyên công 7:kiểm tra.

=>Ta chọn phương án 1 vì tính hợp lý tiết kiệm thời gian gia công chi tiết.

- Thiết kế nguyên công

2.1.Nguyên công 1:phay khỏa 2 mặt đầu A và B đạt Rz=40.

2.1.1. Sơ đồ gá đặt.

*đinh vị: định vị 5 bậc tự do.

-phiến tỳ có khía nhám mặt B định vị 3 bậc tự do(Tz,Qx,Qy)

-2 chốt tỳ có khía nhám định vị 2 bậc tự do(Ty,Qz)

-kẹp chặt bằng eto theo chiều từ trước ra sau.

*Mặt A và B tương tự nhau.

2.1.2. Chọn máy

-Chọn máy phay 6H12(bảng 9-38 trang 73 STCNCTM 2006 tập 3)

+Bề mặt làm việc của bàn máy:1500*730 mm

+Số vòng quay giới hạn trục chính:30,1500(v/ph)

+Số cấp tốc độ trung bình:18

+Lượng chạy dao giới hạn:23.5,1180 (m/ph)

+Bước tiến dao:t=0,5mm

+Số cấp chạy dao:18

+Công suất động cơ điện :7 kw

+Kích thước bàn máy: chiều rộng B=320, chiều dài L=1250.

+Đường kính lỗ trục chính:29mm

+Đường kính trục gá dao:40,50mm

2.1.3. Dụng cụ cắt

*dụng cụ cắt: dao phay ngón chui trụ

D=20, L=90, l=22, Z=4.

2.1.4. Chế độ cắt

*chế độ cắt và thời gian thực hiện nguyên công khi phay thô:

-Chiều sau cắt t: t=1mm

+Lượng chạy dao: Sz = 0.2mm/ vòng (Bảng 5-34 trang 29, STCNCTM 2006 tập 2)

+lượng chạy dao vòng : S=0,2.4=0,8

+Vận tốc cắt : Vt = 50( m/ph ) (Bảng 5-148, Trang133 – ST2)

+Thời gian nguyên công:

L=120mm

L1= +0,5+0,3=5,15mm

L2=3mm

n===795,7v/ph

=>==0,2 (ph)

-Thời gian nguyên công: Ttc = t0 + tp + tpv + ttn

*Với

+tp: thời gian phụ: tp = 10%. t0 = 0,02 (phút)

+ tpv: thời gian thực hiện gia công tpv = 10%. t0 = 0,02 (phút)

+ttn: thời gian nghỉ ngơi của công nhân: ttn = 5%. t0 = 0,01 (phút)

=> Ttc = 0,25(phút).

*chế độ cắt và thời gian thực hiện nguyên công khi phay tinh:

-chiều sâu cắt:t=0,2

-Lượng chạy dao: Sz = 0.2mm/ vòng (Bảng 5-34 trang 29, STCNCTM 2006 tập 2)

-lượng chạy dao vòng : S=0,2.4=0,8

-tốc độ cắt Vt= 56 (mm/ph)(bảng 5-148,trang 133 sổ tay công nghệ tạo máy 2)

-Thời gian nguyên công:

L=120mm

L1= +0,5+0,3=5,15mm

L2=3mm

n===891,26v/ph

=>==0,18 (ph)

-Thời gian nguyên công: Ttc = t0 + tp + tpv + ttn

*Với

+tp: thời gian phụ: tp = 10%. t0 = 0,018 (phút)

+ tpv: thời gian thực hiện gia công tpv = 10%. t0 = 0,018 (phút)

+ttn: thời gian nghỉ ngơi của công nhân: ttn = 5%. t0 = 0,009 (phút)

=> Ttc = 0,225 (phút).

2.2.Nguyên công 2 :phay biên dạng xung quanh mặt C

2.2.1. Sơ đồ gá đặt.

*đinh vị: định vị 5 bậc tự do.

-phiến tỳmặt B định vị 3 bậc tự do(Tz,Qx,Qy)

-2 chốt tỳ có khía nhám định vị 2 bậc tự do(Ty,Qz)

-kẹp chặt bằng eto theo chiều từ trước ra sau.

*Các mặt xong quanh ta làm tương tự xoay từng mặt để thực hiện gia công.

2.2.2. Chọn máy.

-Chọn máy phay 6H12(bảng 9-38 trang 73 STCNCTM 2006 tập 3)

+Bề mặt làm việc của bàn máy:1500*730 mm

+Số vòng quay giới hạn trục chính:30,1500(v/ph)

+Số cấp tốc độ trung bình:18

+Lượng chạy dao giới hạn:23.5,1180 (m/ph)

+Bước tiến dao:t=0,5mm

+Số cấp chạy dao:18

+Công suất động cơ điện :7 kw

+Kích thước bàn máy: chiều rộng B=320, chiều dài L=1250.

+Đường kính lỗ trục chính:29mm

+Đường kính trục gá dao:40,50mm

2.2.3. Dụng cụ cắt

*dụng cụ cắt: dao phay ngón côn

D=14, L=111, l=26, Z=4.(tra bảng 4-66 sổ tay công nghệ chế tạo máy 1)

2.2.4. Chế độ cắt

-Chiều sau cắt t: t=1mm

+Lượng chạy dao: Sz = 0.18mm/ vòng (Bảng 5-34 trang 29, STCNCTM 2006 tập 2)

+lượng chạy dao vòng : S=0,18.4=0,72

+Vận tốc cắt : Vt = 44,5( m/ph ) (Bảng 5-147, Trang132 – ST2)

*Thời gian nguyên công theo chiều dài 120mm

+Thời gian nguyên công:

L=120mm

L1= +0,5+0,3=4,4mm

L2=3mm

n===1011v/ph

=>==0,18 (ph)

-Thời gian nguyên công: Ttc = t0 + tp + tpv + ttn

*Với

+tp: thời gian phụ: tp = 10%. t0 = 0,018 (phút)

+ tpv: thời gian thực hiện gia công tpv = 10%. t0 = 0,018 (phút)

+ttn: thời gian nghỉ ngơi của công nhân: ttn = 5%. t0 = 0,009 (phút)

=> Ttc = 0,225(phút).

*Thời gian nguyên công theo chiều rộng 60 mm.

+Thời gian nguyên công:

L=60mm

L1= +0,5+0,3=4,4mm

L2=3mm

n===1011v/ph

=>==0,09 (ph)

-Thời gian nguyên công: Ttc = t0 + tp + tpv + ttn

*Với

+tp: thời gian phụ: tp = 10%. t0 = 0,009 (phút)

+ tpv: thời gian thực hiện gia công tpv = 10%. t0 = 0,009 (phút)

+ttn: thời gian nghỉ ngơi của công nhân: ttn = 5%. t0 = 0,0045 (phút)

=> Ttc = 0,1125(phút).

2.3.Nguyên công 3:phay hốc D

2.3.1. Sơ đồ gá đặt