Đồ Án thiết kế hệ thống điều khiển tự động hệ thống phân loại sản phẩm theo màu sắc

NỘI DUNG ĐỒ ÁN

Mục lục HỆ THỐNG PHÂN LOẠI SẢN PHẨM THEO MÀU SẮC

CHƯƠNG 1: TỔNG QUAN HỆ THỐNG PHÂN LOẠI SẢN PHẨM... 3

1.1. GIỚI THIỆU ĐỀ TÀI.3

1.1.2 Nhu cầu tự động hóa trong phân loại sản phẩm.4

1.2. CƠ SỞ LÝ THUYẾT ỨNG DỤNG.. 4

1.2.1. Tổng quan hệ thống phân loại sản phẩm theo màu.4

1.2.2. Nguyên lý hệ thống phân loại sản phẩm theo màu sắc.5

1.2.3. Hoạt động sơ đồ khối của hệ thống.5

CHƯƠNG 2: THIẾT KẾ NGUYÊN LÝ MÁY.. 6

2.1. PHÂN TÍCH VÀ CHỌN PHƯƠNG ÁN THIẾT KẾ. 6

2.1.1 Yêu cầu thiết kế. 6

2.1.2 Lựa chọn phương án thiết kế. 6

2.2 CHỌN CÁC CƠ CẤU.. 6

2.2.1 Băng tải6

2.2.2 Lựa chọn động cơ cho băng tải8

2.2.3 Chọn bộ truyền dẫn cho động cơ. 10

2.2.4 Cơ cấu đẩy. 11

2.2.5 Lựa chọn thiết bị điều khiển. 12

2.2.6 Lựa chọn cảm biến. 13

2.2.7 Lực chọn rơ le. 16

2.2.8 Lựa chọn van. 18

2.2.9 Nút nhấn. 20

2.2.10 Đèn báo. 20

2.2.11 Lựa chọn nguồn. 21

2.2.12. Lựa chọn thiết bị điều khiển:22

2.13.Lựa chọn động cơ và các phần tử điều khiển.22

2.3. TÍNH TOÁN TÍNH NĂNG KỸ THUẬT VÀ THIẾT KẾ ĐỘNG HỌC CỦA THIẾT BỊ24

2.3.1 Xây dựng bản vẽ nguyên lý. 24

2.3.2 Tính chọn công suất, tốc độ cơ cấu. 24

CHƯƠNG 3: THIẾT KẾ, CHẾ TẠO HỆ THỐNG ĐIỀU KHIỂN TỰ ĐỘNG.. 26

3.1. PHÂN TÍCH VÀ LỰA CHỌN PHƯƠNG ÁN ĐIỀU KHIỂN.. 26

3.1.1: Phương án 1: Sử dụng hệ thống bằng truyện động thủy lực.26

3.1.2: Phương án 2: Sử dụng hệ thống bằng truyền động điện-khí nén.26

3.1.3: Phương án 3 : Sử dụng hệ thống khí nén.27

3.2. THIẾT KẾ SƠ ĐỒ NGUYÊN LÝ CỦA MẠCH ĐIỀU KHIỂN.. 28

3.2.1 Sơ đồ kết nối của Arduino Uno R3 và cảm biến TCS3200:28

3.3.2 Sơ đồ kết nối toàn hệ thống. 33

3.3.3 Sơ đồ kết đấu nối dây. 35

CHƯƠNG 1: TỔNG QUAN HỆ THỐNG PHÂN LOẠI SẢN PHẨM

1.1.GIỚI THIỆU ĐỀ TÀI.

1.1.1 Đặt vấn đề.

Ngày nay, việc tập trung hóa - tự động hóa công tác quản lý, giám sát và điều khiển các hệ thống tự động nhằm năng cao hiệu quả của quá trình sản xuất, tránh rủi ro tiết kiệm được chi phí. Và hạn chế là một hướng tất yếu của quá trình sản xuất nào cũng không thể tránh khỏi, do thời gian cùng với sự phát triển mạnh mẽ của công nghệ như hiện nay. Cùng với sự phát triển vượt bậc của kĩ thuật vi điện tử , kĩ thuật truyền thông và công nghệ phần mềm trong thời gian qua. Và lĩnh vực điều khiển tự động đã ra đời, phát triển càng ngày đa đạng đáp ứng được các yêu cầu trong cuộc sống, đòi hỏi quá trình tự động trong các lĩnh vực công nghiệp. Chính vì vậy phải lựa chọn quá trình điều khiển nào cho phù hợp với yêu cầu thực tế đặt ra cho ngành. Đảm bảo điều kiện cơ sở vật chất cho phép, tiết kiệm chi phí vận hành, nâng cao hiệu quả sản xuất, dễ dàng bảo trì và sửa chữa hệ thống khi có sự cố.

Thực tiễn đó đã đặt ra làm sao để quản lí các nhà máy sản xuất một cách linh hoạt ổn định và phù hợp nhất, tiết kiệm nhất và phải an toàn. Trước thời cơ và thách thức của thời đại, do đó sự nhận biết nắm bắt và vận dụng các thành tựu một cách có hiệu quả nền khoa học kĩ thuật thế giới nói chung và kĩ thuật điều khiển tự động nói riêng. Sự áp dụng kĩ thuật điều khiển tự động đã được ứng dụng rộng rãi ở các nghành sản xuất lớn, doanh nghiệp lớn một cách nhanh chóng bên cạnh đó những doanh nghiệp vừa và nhỏ quy mô sản xuất thì ngược lại hoàn toàn chưa được áp dụng đặc biệt ở khâu cân sản phẩm và đóng gói bao bì, vẫn còn sử dụng sức người, chính vì vậy cho năng suất chưa hiệu quả. Trên cơ sở thực tế khách quan, yêu cầu của xã hội của thế giới cũng như trong nước, đề tài này có nhiều tiềm năng nghiên cứu ứng dụng và khai thác một cách khả thi nhất tốt nhất có thể. Việc ứng dụng kĩ thuật điều khiển vào “quá trình phân loại sản phẩm” là một trong những thành tựu đáng kể làm thay đổi một nền sản xuất cũ mang nhiều hạn chế. Làm thay đổi cục diện của nền công nghiệp mạnh mẽ. Chính vì vậy nó trở thành một vấn đề hứng thú đầy tiềm năng cho chúng em tìm hiểu xây dụng thiết kế cải tiến góp phần vào sự hoàn thiện và phát triển sâu, rộng của nó hơn nữa trong đời sống sản xuất của con người.

1.1.2 Nhu cầu tự động hóa trong phân loại sản phẩm.

Hiện nay công việc phân loại sản phẩm là một công việc lặp đi lặp lại nên không thể tránh được sự nhàm chán trong công việc. Công việc phân loại sản phẩm theo kích thước là một công việc mất khá nhiều thời gian và dễ gây sự nhầm lẫn. Ngày nay để nâng cao năng suất lao động, nâng cao chất lượng và ổn định chất lượng sản phẩm, người ta đã đưa vào các thiết bị sản xuất trong công nghiệp với hệ thống điều khiển tự động từng phần hoặc toàn bộ quá trình sản xuất.

Cùng với việc sử dụng ngày càng nhiều hệ thống sản xuất tự động, con người đã cải thiện đáng kể điều kiện lao động như giảm nhẹ sức lao động, tránh được sự nhàm chán trong công việc, tạo cho họ được tiếp cận với sự tiến bộ của các lĩnh vực khoa học kỹ thuật và được làm việc trong môi trường ngày càng văn minh hơn.

Trong nền kinh tế thị trường và hội nhập ngày càng sâu rộng vào nền kinh tế thế giới, vấn đề cạnh tranh ngày càng khốc liệt hơn trong nhiều lĩnh vực như chất lượng mẫu mã và quá giá thành sản phẩm. Có thể thấy rằng chỉ áp dụng tự động hóa vào quá trình sản xuất mới có thể có cơ hội nâng cao năng suất, tạo tiền đề cho việc giảm giá thành sản phẩm, cũng như thay đổi mẫu mã một cách nhanh chóng.

1.2.CƠ SỞ LÝ THUYẾT ỨNG DỤNG

1.2.1. Tổng quan hệ thống phân loại sản phẩm theo màu.

Hệ thống phân loại sản phẩm theo màu sắc gổm 3 bộ phận chính:

+ Bộ phận thứ nhất: Khối xử lý nhận dạng và đưa ra quyết định, gồm hệ thống cảm biến màu sắc. Khi sản phẩm đi qua cảm biến màu, cảm biến sẽ nhận biết màu và đưa tín hiệu cho phần mềm phân loại, phần mềm này sẽ thực hiện nhận dạng và quyết định sản phẩm thuộc loại nào.

+ Bộ phận thứ hai: khối xử lý tín hiệu hỏi và đáp, điều khiển và giao tiếp giữa người và máy, gồm các nút ấn, màn hình.

+ Bộ phận thứ ba: khối các cơ cấu cơ khí chấp hành, gồm một băng chuyền, có các khe được đặt nối tiếp theo băng chuyền. Trên băng chuyền có 2 vị trí phân loại sản phẩm, ứng với mối sản phẩm có màu sẽ được phân loại. Bộ xử lý sẽ nhận dạng và ra quyết định là sản phẩm thuộc màu nào, sản phẩm sẽ được đưa tới thùng chứa được định trước về màu sắc.

1.2.2. Nguyên lý hệ thống phân loại sản phẩm theo màu sắc.

Hệ thống nhận dạng và phân loại sản phẩm theo màu gồm các phần chính: Cảm biến màu, khối vi xử lý trung tâm và các cơ cấu chấp hành.

Hình 1: Sơ đồ khối nhận dạng và phân loại sản phẩm theo màu sắc

1.2.3. Hoạt động sơ đồ khối của hệ thống.

Sản phầm trên băng tải sau khi chạy qua cảm biến, cảm biến nhận được tín hiệu và đưa tín hiệu về bộ xử lý trung tâm. Bộ xử lý nhận được thông tin, nhận được màu của sản phẩm sau đó kích hoạt cơ cấu chấp hành (xylanh) sẽ đẩy sản phẩm ra khỏi băng tải xuống thùng đựng sản phẩm với màu tương ứng.

CHƯƠNG 2: THIẾT KẾ NGUYÊN LÝ MÁY

2.1. PHÂN TÍCH VÀ CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1.1 Yêu cầu thiết kế

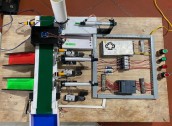

Với mục tiêu là mô hình thực hành phục vụ đào tạo nên không thể đáp ứng được đầy đủ các yêu cầu trong thực tế cũng như các điều kiện phân loại phức tạp. Tuy nhiên, mô hình thiết kế phải đảm bảo một số yêu cầu kỹ thuật chung như sau:

- Mô hình cơ bản phù hợp với nguyên lý phân loại trong thực tế;

- Lắp ráp, đối nối và vận hành điều khiển dễ dàng;

- Sử dụng các vật tư, thiết bị, linh kiện thông dụng để dể dàng thay thế sữa chữa;

- Đảm bảo tính thẩm mỹ và gọn gàng. Các cơ cấu truyền động, kết nối phải đảm bảo cứng vững và tuổi thọ cao.

2.1.2 Lựa chọn phương án thiết kế

Trên yêu cầu kỹ thuật đã phân tích ở trên chúng em lựa chọn phương á thiết kế mô hình phân loại sản phẩm sử dụng băng tải như sau:

Mô hình sử dụng 1 băng tải chính được dẫn động bằng động cơ 1 chiều.

Dẫn động giữa động cơ và băng tải được sử dụng bộ truyền đai.

Mô hình sử dụng một cảm biến màu và 3 cảm biến quang: CB1, CB2, CB3, CB4 và CB5 được lắp như sơ đồ bên dưới.

Sử dụng ba xi lanh khí nén: 1 xi lanh thực hiện nhiệm vụ cấp sản phẩm và 2 xi lanh phân loại sản phẩm.

Sử dụng bộ điều khiển PLC.

2.2 CHỌN CÁC CƠ CẤU

2.2.1 Băng tải

Băng tải ( hay còn gọi là băng truyền ) là thiết bị vận chuyển liên tục, có khoảng cách vận chuyển lớn. Được sử dụng rộng rãi ở các công trường xây dựng, xí nghiệp sản xuất vật liệu xây dựng và vật liệu chế tạo…Bao gồm băng tải PVC, băng tải cao xu, băng tải xích inox, băng tải xích nhựa, băng tải con lăn tự do, băng tải con lăn có truyền động, băng tải đứng, băng tải nghiêng, băng tải từ, Gầu tải, Vít tải . Các loại băng tải này được sử dụng để vận chuyển vật liệu rời, vụn như cát sỏi, đá, xi măng, sản phẩm trong các nghành công nghiệp chè, cà phê, hóa chất, dầy da, thực phẩm …và hàng đơn chiếc như hàng bao, hàng hộp, hòm, bưu kiện …

- Ưu điểm băng tải

Cấu tạo đơn giản, bền, có khả năng vận chuyển rời và đơn chiếc theo các hướng nằm ngang, nằm nghiêng hoặc kết hợp giữa nằm ngang với nằm nghiêng. Vốn đầu tư không lớn lắm, có thể tự động được, vận hành đơn giản, bảo dưỡng dễ dàng, làm việc tin cậy, năng suất cao và tiêu hao năng lượng so với máy vận chuyển khác không lớn lắm.

Tuy vậy phạm vi sử dụng của băng tải bị hạn chế do độ dốc cho phép của băng tải không cao và không đi theo đường cong được.

Hình 2.1 : Băng tải

- Lựa chọn phương án

+ Đốivớisảnphẩmlà chấtlỏngta dùngbăngtảikênhdẫn.

+Đốivớisảnphẩmrờirạcthìtadùngbăngtảiconlănhoặcbăngtảiđai conlănhoặcbăngtảiđai.

ð Tronghệthốngphânloạisảnphẩm theomàu sắc,băngtải cónhiệm vụ cungcấpsảnphẩmvàthùngchứađểphânloại.Doyêucầulàsảnphẩmvà thùngởdạngrờirạcnêntachọnphươngándùngbăngtảiđailàphùhợpvới yêucầuđặtra.

Ưuđiểmkhidùngbăngtảiđaitronghệ thống:

- Sảnphẩm,thùngđược dẫntrựctiếptrênbăngtải.

- Tảitrọngcủa băngtảikhôngcầnlớn.

- Thiếtkếdễdàng,dễthi công.

- Vậtliệudễtìm,giá thànhrẻ.

Nguyênlíhoạtđộng:Băngtảiquay kéoconlănchủđộngthôngquabộ truyềnđai, khi đóPulicăngđai cũng đượckéoquay theocùngtốc độ vớiPuli truyền độngthôngquachuyểnđộngcủa đaivải.Hành trìnhcủa đaivai sẽ kéo theosảnphẩm,thùngsảnphẩmđể tiếnhànhphânloạitheomụctiêuđặtra.

2.2.2 Lựa chọn động cơ cho băng tải

- Động cơ DC

Hình 2.2 : Động cơ gạt nước

+ Ưuđiểm:giá thànhrẻ, dễ điềukhiển,momentxoắnlớn.

+Nhượcđiểm:Đápứngchậmtrongkhimạchđiềukhiểnlạiphứctạp.

- Động cơ bước

Hình 2.3 : Động cơ bước

+ Ưu điểm: Điều khiển vị trí tốc độ chính xác, không cần mạch phản hồi, thướng sử dụng trong loại máy CRC

+Nhược điểm : giá thành cao , momen xoắn nhỏ

- Động cơ Servo

+ Ưu điểm : Cóthểhoạtđộngởtốcđộcao.Nếutảiđặtvàođộngcơtăng thìbộđiềukhiểnsẽ tựtăngdòngđếncuộndây độngcơgiúpđộngcơtiếptục quay,tránhđược hiệntượngtrượtbước

Hình 2.4 : Động cơ servo

ðVớiyêucầucủacủa băngtảilàkhôngđòi hỏiđộchínhxáccao, tảitrọng nhỏ,giá thànhrẽ, dễ điềukhiểntachọnđộngcơđiệnmộtchiềudễdẫnđộngcho băngtải.Độngcơđượcchọnyêucầuphảicómomentlớndoyêucầulàm của băngtảicótảitrọng.Vàbăngtảichuyểnđộngvớivậntốc nhỏ nêntachọnđộng cơcótốcđộthấpnhưngphảiđảm bảoyêucầuvềtốcđộcũngnhưtải.Vìthế chọnđộng cơgạtnướclàthíchhợpnhất.Độngcơgạtnướcđược thiếtkếtíchhợpbộgiảmtốc bêntrongnêncó thể tảitrọngkhálớn.

Độngcơgạtnướccóthôngsốnhưsau:Điệnáp12V,Cốngsuất50W,Số

vòngquay1500/40rpmvà Dòng4.8A.

2.2.3 Chọn bộ truyền dẫn cho động cơ

+ Các loạibộtruyềncó khíthườnggặpnhư:

- Bộtruyềnbánhrăng.

- Bộtuyềntrục vít-bánhvít.

- Bộtruyềnvítme-đaiốc.

- Bộtuyềnxích

- Bộtruyềnđai.

- Vớiyêucầucủađềtài,tachọnbộtruyềnđaiđểtruyềnđộngkéobăngtải bởivìbộtruyềnđaicónhữngưuđiểmsau:

+ Có thểtruyềnđộnggiữa các trục cáchxanhau(<15m).

+Làmviệcêm,khônggâyồnnhờvàođộdẻocủađainêncóthểtruyền độngvới vậntốc lớn.

+Nhờvàotínhchấtđànhồicủađainêntránhđượcdaođộngsinhrado tảitrọng thayđổitác dụnglêncơ cấu.

+ Kếtcấuvàvậnhànhđơngiản.

+Nhờvàosựtrượttrơncủađainênđềphòngsựquatảixảyratrenđộng cơ.

Hình 2.5: Bộ truyền đai

Bộtruyềnđaithường dùngđểtruyềnchuyểnđộnggiữa hai trục songsong và quaycùng chiều.

Bộtruyềnđaithườnggồm 4bộphậnchính:Bánhđaidẫn1,bánhđaibị dẫn2, dâyđaivàbộphậncăngđai.

Nguyênlílàmviệccủabộtruyềnđai:Dây đaimắccăngtrênhaibánh đai, trênbềmặttiếpxúccủadây đaivàbánhđaicóápsuất,cólựcmasát.Lực masátcảntrởchuyểnđộngtrượttươngđốigiữa dây đaivà bánhđai.Dođókhi bánhdẫnquay sẽkéodây đaichuyểnđộngvàdây đailạikéobánhbịdẫnquay. Nhưvậy chuyểnđộngđã đượctruyềntừbánhdẫnsangbánhbịdẫnnhờ lựcma sátgiữadâyđaivà các bánhđai.

2.2.4 Cơ cấu đẩy

- Dùngxilanh - Pittongkhí nén đểđẩy.

Hình 2.6 : Pittong

- Ưu điểm :

+ Tuổi thọ cao

+ Chịu qua tải tốt

+ Ít tiêu hao ma sát khi chuyển động

+Êm ái, cơ cấu chấp hành nhẹ nhàng

+ Thiết kế đảo chiều dễ dàng

- Nhược điểm :

+ Có thời gian trễ lớn hơn cơ khi

+ Gía thành cao

+ Mức độ an toàn không cao khi vận hành

+ Hiệu suất không cao do sự rò rỉ khí

- Thông số:

+ Đường kính xilanh: d = 10mm

+ Hành trình: 50 mm

2.2.5 Lựa chọn thiết bị điều khiển

a. PLC S7-1200

b. Ardunio UNO R3

Hình 2.7: Mạc điều khiển Ardunio UNO R3

Bảng 2.1: Thông số của Ardunio UNO R3

|

Vi điều khiển |

Atmega328 (Họ 8 bit) |

|

Điện áp hoạt động |

5VDC (chỉ được cấp qua cổng USB) |

|

Tần số hoạt động |

16 MHz |

|

Dòng tiêu thụ |

30mA |

|

Điện áp vào khuyên dùng |

7-12 VDC |

|

Điện áp vào giới hạn |

6-20 VDC |

|

Số chân Digital I/O |

14 (6 chân PWM) |

|

Số chân Analog |

6 (độ phân giải 10 bit) |

|

Dòng tối đa trên mỗi chân I/O |

30 mA |

|

Dòng ra tối đa (5V) |

500 mA |

|

Dòng ra tối đa (3.3V) |

50 mA |

|

Bộ nhớ flash |

2 KB (Atmega328) với 0.5 KB dòng bởi bootloader |

|

SRAM |

2 KB (Atmega328) |

|

EEPROM |

1 KB (Atmega328) |

2.2.6 Lựa chọn cảm biến

- Cảm biến màu TCS 3200

Hình 2.8 : cảm biến màu TCS3200

- Thông số kỹ thuật .

+ Điện áp cung cấp 2.7V đến 5.5 V

+ Chuyển đổi từ cường độ ánh sáng sang tần số với độ phân giải cao

+ Lập trình lựa chọn bộ lọc màu sắc khác nhau và dạng tần số xuất ra

+ Điện năng tiêu thụ thấp ,giao tiếp được với vi điều khiển

- Chức năng chân

+ S0, S1: Đầu vào chọn tỉ lệ tần số đầu ra

+ S2 , S3 : Đầu vào chọn kiểu photodiode

+ OE: Đầu vào cho phép xuất tần số ở chân out

+ OUT: Đầu ra là tần số thay đổi phụ thuộc cường độ và màu sắc

+ TCS3200 có thể nhận biết được 3 màu cơ bản: đỏ , xanh , xanh dương và có 4 led trắng . Các TCS3200 có thẻ phát hiện và đo lường gần như tất cả màu sắc có thể nhìn thấy . Ứng dụng bao gồm kiểm tra đọc dải , phân loại theo màu sắc , cảm biến ánh sáng xung quanh và hiệu chuẩn , có 2 bộ lọc màu sắc là bộ lọc màu đỏ , xanh dương hoặc màu xanh lá hoặc không có bộ lọc rõ ràng . Các bộ lọc của mỗi màu được phân bố đều khắp các mảng để loại bỏ sai lệch vị trí giữa các điểm màu . Bên trong là một bộ dao động tạo đầu sóng vuông có tần số là tỉ lệ với cường độ màu sắc đã chọn.

- Nguyên lý hoạt động :

+ Gồm 16 photodiode có thể lọc màu xanh dương , 16 photodiode có thể lọc màu đỏ , 16 photodiode có thể lọc màu xanh lá và 16 photodiode trắng không lọc . Tất cả photodiode cùng màu được kết nối song song với nhau và được đặt xen kẻ nhau nhằm mục đích chống nhiễu

Hình 2.9: Cấu tạo cảm biến màu

+ Việc lựa chọn photodiode thông qua 2 chân đầu vào S2 S3

|

S2 |

S3 |

|

|

L |

L |

RED |

|

L |

H |

BLUE |

|

H |

L |

CLEAR |

|

H |

H |

GREEN |

+ Tần số đầu ra của linh kiện điện tử TCS3200 trong khoảng 2HZ ~500KHz. Tần số đầu ra có dạng xung vuông với tần số khác nhau khi màu sắc khác nhau và cường độ sáng khác nhau.

+ Ánh sáng trăng là hỗn hợp rất nhiều ánh sáng có bước sóng màu sắc khác nhau . Khi ta chiếu ánh sáng trắng vào một vật thể bất kì . Tại bề mặt vật thể sẽ xảy ra hiện tượng hấp thụ và phản xạ ánh sáng.

b. Cảm biến hồng ngoại E3F-DS30C4 NPN

Hình 2.10: Cảm biến quang

- Đặc điểm chung

+ Cảm biến quang Omron E3F3 sử dụng công nghệ IC chống nhiễu cao.

+ M18 vỏ nhựa ABS.

+ Cảm biến quang E3F3 loại khuếch tán có khả năng phát hiện dài 30cm nhờ vít.

+ Cảm biến quang E3F3 loại khuếch tán có khả năng phát hiện dài 30cm nhờ vít

chỉnh.

+ Bảo vệ ngắn mạch và nối ngược cực nguồn.

Ứng dụng của cảm biến quang Omron E3F3: Phát hiện buồng thang nâng, phát hiện gói hàng nằm ngoài giá để hàng, phát hiện khay cho dây chuyền chế biến rau quả, phát hiện phôi trong máy chế biến gỗ…

- Thông số kỹ thuật

+ Nguồn cấp:

+ Khoảng cách phát hiện: Loại thu-phát: 5m; phản xạ gương: 2m, 3m; phản xạ khuếch tán: 100mm, 30mm.

+ Độ trễ: Lớn nhất 20 khoảng cách phát hiện (phản xạ khuếch tán).

+ Vật phát hiện chuẩn: Vật mờ đục: 11mm (Thu phát)56mm (Phản xạ gương); Giấy

trắng 100x100mm (Khuếch tán).

2.2.7 Lực chọn rơ le

a. Relay trung gian

Trong hệ thống điện tự động thì role là một thiết bị không thể thiếu .Role được dùng để cấp nguồn cho hệ thống hoạt động thông qua tín hiệu đầu vào nhận từ thiết bị điều khiển . Ngoài ra role được dùng để tạo cực tính của dòng điện một chiều . Vì vậy ứng dụng thực tế của role rất rộng rãi trong các hệ thống tự động

Hình 2.11: Relay trung gian

+ Chân 1 và 2 là chân nhận tín hiệu điện từ thiết bị điều khiển

+ Chân 3 và 6 là 2 chân nối nguồn

+ Chân 4 và 8 là 2 tiếp điểm thường đóng

+ Chân 5 và 7 là 2 tiếp điểm thường hở

b. Module rơle

Hình 2.12: Module rowle 5 VDC

- Thông số kỹ thuật

- Tính hiệu vào điều khiển: DC 5V

- Mặc định điều khiển: Bật 0, Tắt 1

- Thay đổi J1, J0 để thay đổi mức điều khiển

- Đầu ra:

+ Tiếp điểm relay 220V 10A (Lưu ý tiếp điểm, không phải điện áp ra)

+ NC : Thường đóng

+ NO: Thường mở

2.2.8 Lựa chọn van

- Van đảo chiều

Van đảo chiều có nhiện vụ điều khiển dòng năng lượng bằng cách đóng

mở hay thay đổi vị trí các cửa van để thay đổi hướng của dòng khí nén.

Vị trí của nòng van được ký hiệu bằng các ô vuông liền nhau với các chữ cái o, a, b, c…hay các chữ số 0, 1, 2…

|

a |

o |

b |

|

a |

b |

Vị trí ‘không’ là vị trí mà khi van chưa có tác động của tín hiệu bên ngoài vào. Đối với van có 3 vị trí, thì vị trí ở giữa, kí hiệu ‘o’ là vị trí ‘không’. Đối với van có 2 vị trí thì vị trí ‘không’ có thể là ‘a’ hoặc ‘b’, thông thường vị trí bên phải ‘b’ là vị trí không.

Cửa nối van được kí hiệu như sau: ISO 5599 ISO 1219

+ Cửa nối với nguồn ( từ bộ lộc khí ) 1 P

+ Cửa nối làm việc 2, 4, 6…A, B, C,…

+ Cửa xả khí 3, 5, 7….R, S, T….

+ Cửa nối tín hiệu điều khiển 12, 14….X, Y….

A B

Hình 2.10 : kí hiệu vẫn khí

Trường hợp a: là cửa xả khí không có mối nối cho ống dẫn, còn cửa xả khí có mối nối cho ống dẫn khí là trường hợp b.

Bên trong ô vuông của mỗi vị trí là các đường mũi tên biểu diễn hướng chuyển động của dòng khí nén qua van. Khi dòng bị chặn thì được biểu diễn bằng dấu gạch ngang.

Hinh2.11 : ký hiệu van đảo chiều

Hoạt động: Khi chưa cấp khí vào cửa điều khiển 14, dưới tác dụng của lực lò xo van hoạt động ở vị trí bên phải, lúc đó cửa số 1 thông với cửa số 2 và cửa 4 thông với cửa 5, cửa số 3 bị chặn. Khi ta cấp khí vào cửa điều khiển 14 van 5/2 đảo trạng thái làm cửa 1 thông với cửa 4, cửa 2 thông với cửa 3 và cửa 5 bị chặn.

- Van tiết lưu

Hinh2.13 : Van tiết lưu

Van tiết lưu có nhiệm vụ thay đổi lưu lượng dòng khí nén, có nghĩa là thay đổi vận tốc của cơ cấu chấp hành.

Nguyên lý làm việc của van tiết lưu là lưu lượng dòng chảy qua van phụ thuộc vào sự thay đổi tiết diện.

Van tiết lưu có tiết diện thay đổi: lưu lượng dòng chảy qua van thay đổi được nhờ vào một vít điều chỉnh làm thay đổi tiết diện của khe hở.

2.2.9 Nút nhấn

Hình 2.14: Nút nhấn

Nút ấn gồm hệ thống lò xo, hệ thống các tiếp điểm thường mở và thường đóng và vỏ bảo vệ. khi tác động vào nút ấn, các tiếp điểm chuyền trạng thái và khi không còn tác động, các tiếp điểm trở lại trạng thái ban đầu.

Nút ấn thường đặt trên bảng điều khiển, ở tủ điện, trên hộp nút ấn. các loại nút ấn thông dụng có dòng điện định mức là 5A, điện áp ổn định mức là 400V, tuổi thọ điện đến 200.000 lần đóng cắt, tuổi thọ cơ đến 1000000 đóng cắt. Nút ấn màu đỏ thường dùng để đóng máy, màu xanh để khởi động máy.

2.2.10 Đèn báo

Hình 2.15: Đèn báo

Đèn báo hiệu có tác dụng báo hiệu tình trạng làm việc của hệ thống. Trong hệ thống ta thường sử dụng hai đèn báo chủ yếu:

+ Đèn xanh: hệ thống đang hoạt động, đèn này báo hiệu khi ta nhấn nút START.

+ Đèn đỏ: dừng hoạt động của hệ thống, đèn này báo hiệu khi ta nhấn nút STOP.

- Thông số kỹ thuật:

+ Chất liệu vỏ: nhựa

+ Nguồn cấp đèn màu đỏ: 220 VAC

+ Nguồn cấp đèn màu xanh: 24 VDC

+ Đường kính: 22mm

2.2.11 Lựa chọn nguồn

Bộ Nguồn 24VDC 5A hay còn được gọi là bộ nguồn tổ ong 24VDC 5A.

Bộ nguồn công suất lớn để cung cấp cho các hệ thống tải yêu cầu dòng lớn như tải cho các cuộn Solenoid, cuộn dây thắng từ….

Bộ nguồn 24VDC 5A Meanwell được đánh giá là một trong những bộ nguồn đáng tin cậy, ổn định và có giá thành hợp lý.

Vì công suất khá lớn nên thiết kế của bộ nguồn được gắn thêm quạt để giúp tản nhiệt cho các linh kiện nhằm tăng tuổi thọ và độ bền của bộ nguồn. Do đó lưu ý khi bắt bộ nguồn bạn nên lắp đặt quạt được hướng ra nơi thông thoáng.

Thông số kỹ thuật :

- Điện áp ngõ vào : 220VAC

- Điện áp ngõ ra : 24VDC

- Dòng điện: 5A