đồ án tốt nghiêp thiết kế cải tiến và chế tạo Eto quay

NỘI DUNG ĐỒ ÁN

MỤC LỤC đồ án tốt nghiêp thiết kế cải tiến và chế tạo Eto quay

CHƯƠNG 1: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

1.1 GIỚI THIỆU:

1.2 KẾT CẤU CỦA ETO: 4

1.3 ỨNG DỤNG TRONG SẢN XUẤT:4

1.4 ƯU VÀ NHƯỢC ĐIỂM:5

1.5 MỤC TIÊU NGHIÊN CỨU:5

1.6 PHƯƠNG PHÁP NGHIÊN CỨU:6

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT.. 7

2.1 LÝ THUYẾT CHUYÊN NGÀNH:7

2.2 LÝ THUYẾT BÊN NGOÀI THỰC TIỄN.. 7

CHƯƠNG 3 PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP. 8

3.1 PHƯƠNG PHÁP LỰA CHỌN PHÔI :8

3.2 LỰA CHỌNCƠ CẤU TẠO CHUYỂN ĐỘNG QUAY :13

3.3 LỰA CHỌN CƠ CẤU TẠOKẸP CHẶT.15

3.4 SƠ ĐỒ NGUYÊN LÝ VÀ NGUYÊN LÝ LÀM VIỆC :16

CHƯƠNG 4 TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU ETO.. 17

4.1 TÍNH LỰC XIẾT CỦA TRỤC VITME.17

4.1.1 Tính theo độ bền mòn.

4.1.2 Tính theo độ bền chịu kéo nén.

4.1.3 Tính theo độ bền uốn dọc trục.

4.1.3 Tính liên hệ giữa vận tốc đai ốc với vòng quay vitme:

4.2 TÍNH SỨC BỀN MOMEN CHỐNG XOAY.18

4.2.1 Bulong chịu tải dọc trục.

4.2.1 Tính lực xiết bulong.

4.2.1 Tính lực ép bề mặt bulong ( lực ma sát chống xoay).

4.3 TÍNH KHỐI LƯỢNG CỦA CHI TIẾT VÀ TỔNG CÂN NẶNG.20

4.4 BẢN VẼ CHI TIẾT- PHÂN TÍCH VÀ CÔNG DỤNG.. 42

4.5 NHẬN XÉT VÀ ĐÁNH GIÁ:422

4.5.1 Phạm vi ứng dụng:42

4.5.2 Ưu và nhược điểm:42

CHƯƠNG 5 CHẾ TẠO VÀ THỬ NGHIỆM... 43

5.1 HÌNH ẢNH ETO QUAY:43

5.2 QUY TRÌNH GIA CÔNG CÁC CHI TIẾT:46

5.4 HƯỚNG DẪN SỬ DỤNG:53

5.4.1 Hiệu chỉnh góc độ.53

5.4.2 Xác định thông số an toàn:53

5.5 HƯỚNG DẪN BẢO QUẢN:54

KẾT LUẬN- TÀI LIỆU THAM KHẢO.. 55

KẾT QUẢ ĐẠT ĐƯỢC :55

KẾT QUẢ CHƯA ĐẠT ĐƯỢC:55

HƯỚNG PHÁT TRIỂN ĐỀ TÀI:55

TÀI LIỆU THAM KHẢO.56

LỜI NÓI ĐẦU

Thiết kế, chế tạo máy là một nghành quan trọng trong tất cả các lĩnh vực có thể là sáng tạo ra cái mới, có thể là sáng tạo để thay đổi trên những cái có trước đó để tạo ra năng suất cao hơn. Do đó thiết kế nâng cấp những chiếc eto truyền thống để tạo ra năng suất cao hơn cũng là một đề tài rất hay và đa dạng trong công nghệ chế tạo máy.

Sự phát triển của ngành cơ khí cùng với sự ứng dụng công nghệ mới đã đáp ứng nhu cầu ngày càng cao của con người. Có thể sự xuất hiện của Máy Tự Động, CNC đã làm thay đổi toàn bộ nền công nghiệp, nhưng bên cạnh đó trong những xưởng nhỏ, trong trường học vẫn đang sử dụng những máy công nghiệp thủ công để sản xuất và giảng dạy.Từ đó chúng em đã chọn đề tài “ ETO QUAY” với mục đích vận dụng những kiến thức đã học để có thể thay đổi, tạo ra đươc một cái gì đó mới mẻ có thể sử dụng được với năng suất cao hơn.

CHƯƠNG 1:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

1.1 GIỚI THIỆU

Eto là một loại đồ gá vạn năng, giúp định vị và kẹp chặc chi tiết cần gia công. Eto thường được sử dụng trên máy phay với độ chính xác cao.

Ngày nay nhằm thỏa mãn một mục tiêu nào đó của con người, mà ngày càng có nhiều kiểu eto được thiết kế hoàn thiện, kéo theo đó là năng suất lao động ngày càng tăng lên và sức lực của con người được giải phóng. Nhưng nhu cầu của con người là vô hạn, nên ở mỗi thời điểm nhất định đòi hỏi phải không ngừng tìm tòi sáng tạo ra những cái mới để đáp ứng nhu cầu đó. Do đó việc sáng tạo được hưởng ứng rộng rãi từ tri thức, học sinh hay là những người lao động.

Do ngành nghề đào tạo có liên quan mật thiết đến nhu cầu xã hội như đã nêu trên. Với đề tài “ Thiết kế eto quay” chúng tôi hy vọng sẽ có thể đóng góp một phần nào đó trong sự phát triển của xã hội và có thể phục vụ cho quá trình giảng dạy của nhà trường được thuận lợi.

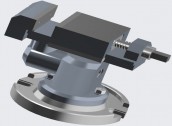

Về cơ bản, eto quay có 3 bộ phận chính bao gồm bộ phận tạo chuyển động quay, bộ phận định vị và bộ phận kẹp chặt. Mỗi bộ phận có chức năng riêng nhưng được lắp ghép và định vị mật thiết với nhau.

Ngày nay trên thị trường đã có kiểu thiết kế này, và nhiều loại eto quay với kết cấu thiết kế khác nhau nhưng nguyên lý hoạt động giống nhau. Đối với kiểu thiết kế này không được sử dụng rộng rãi vì cơ cấu không được chắc chắn nên hạn chế khối lượng phôi kẹp cần gia công, tuy nhiên đối với việc gia công những chi tiết nhỏ thì kiểu thiết kế này rất linh động và dễ sử dụng với độ chính xác cao là lựa chọn tối ưu với giá thành hợp lý, rất phù hợp với máy phay NC mà trường đang sử dụng. Vì vậy chúng tôi bắt tay vào thiết kế mẫu này để hy vọng có thể phục vụ cho trường, và mong có thể là đề tài thiết kế cải tiến những nhược điểm sau này để cơ cấu này có thể được sử dụng rộng rãi hơn, giảm chi phí nhưng vẫn có năng suất cao.

1.2 KẾT CẤU CỦA ETO:

Các bộ phận chính và chức năng làm việc:

- Đế êtô : dùng để lắp với bàn máy .

- Mâm quay Oz : điều chỉnh góc quay 360 độ.

- Trục quay Ox hoặc Oy: điều chỉnh góc quay 60 độ với trục ox hoặc oy.

- Má tỉnh: giúp định vị chi tiết.

- Má động: tịnh tiến dùng để kẹp chi tiết.

- Phiến tì: dùng để định vị chi tiết.

- Trục vítme: tạo lực kẹp chặt chi tiết.

- Bulong: kẹp chặt khi điều chỉnh góc độ.

Nguyên lý hoạt động:

Khi muốn quay quanh trục Z với góc quay 360 ta nới lỏng 2 bulong M10 và quay theo góc độ cần thiết. Để phay mặt phẳng nghiêng ta nới bulong M16 quay quanh phương X hoặc Y phù hợp với yêu cầu khi đạt được góc độ mong muốn ta xiếc bulong để định vị cố định vị trí mong muốn. Khi muốn kẹp chi tiết ta quay tay quay trục vitme ăn khớp với đai ốc đã được cố định với má động giúp cho chuyển động quay trở thành chuyển động tịnh tiến ra xa hay lại gần để kẹp chặt chi tiết.

1.3 ỨNG DỤNG TRONG SẢN XUẤT:

Được sử dụng nhiều trong gia công cơ khí phay chính xác, với chức năng chính là định vị và kẹp chặt chi tiết cần gia công.

Ngoài ra còn có thể dùng trong gia công khoan, hay nguội.

1.4 ƯU VÀ NHƯỢC ĐIỂM:

v Ưu điểm:

So những kiểu eto truyền thống thiết kế này có những đặc điểm và lợi thế ưu việt sau:

- Hiệu suất làm việc cao: Có thể gia công chi tiết phức tạp với nhiều mặt nghiêng trên một lần gá nên tiết kiệm được rất nhiều nguyên công, tạo năng suất cao và tiết kiệm được thời gian gá đặt.

- Độ chính xác cao: bởi vì gia công trên một lần gá đặt nên không xảy ra hiện tượng sai số tích lũy trong quá trình gá đặt.

- Dễ sử dụng: Thao tác rất đơn giản, có vạch chia độ cho mỗi trục quay nên việc điều chỉnh góc độ cũng rất đơn giản.

- Giá trị sản phẩm được tăng lên: Với độ chính xác cao và tiết kiệm được thời gian giúp tăng giá trị sản phẩm và tăng mức độ cạnh tranh.

v Nhược điểm:

- Với những ưu điểm trên, mẫu thiết kế còn tồn tại hạn chế như: không kẹp chặt được những chi tiết quá lớn.

1.5 MỤC TIÊU NGHIÊN CỨU:

- Củng cố kiến thức đã học, thu thập kiến thức thật tiễn trong quá trình làm.

- Tìm ra được kết cấu bên trong của mẫu thiết kế.

- Tính toán được lực kẹp và sức bền của cơ cấu.

- Xác định yêu cầu kỉ thuật, độ tương quan giữa các mặt định vị.

- Chế tạo được mô hình và kiểm nghiệm.

- Định hướng cải tiến những nhược điểm của cơ cấu.

1.6 PHƯƠNG PHÁP NGHIÊN CỨU:

Nghiên cứu nguyên lý hoạt động va kêt câu từ đó đưa ra phương pháp.

Tìm hiểu thị trường thực tế đang sử dụng những kết cấu như thế nào và đưa ra lựa chọn phù hợp, để từ đó xác định được mục đích thiết kế cơ cấu cung cấp cho hợp lý.

Tổng kết những dữ liệu thu thập được cùng với kiến thức chuyên ngành chúng em đã đưa ra nhận xét và lựa chọn kết cấu phù hợp để gia công mô hình.

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1.Lý thuyết chuyên ngành

- Vận dụng kiến thức chuyên ngành Cơ Khí Chế Tạo Máy để tính toán thiết kế máy. Bao gồm các loại sách như: Thiết kế máy, Tính toán hệ dẫn động cơ khí, Dung sai kỹ thuật đo, Công Nghệ chế tạo máy… (đã được trình bày ở phần tài liệu tham khảo).

- Chủ yếu sử dụng các công thức về tính toán sức bền, tính toán lực xiết bulong, tính toán bền cho việc cố định vị trí định vị:

T=A.F

A = 3.1416/4 * (D - 0.938p)^2

Ngoài ra còn có một số công thức sức bền, các phương trình cân bằng lực.

2.2. Lý thuyết bên ngoài thực tiễn

- Vận dụng cơ sở lý thuyết về kinh tế, nghiên cứu thị trường trong nước và phạm vi ứng dụng

- Tính toán giá thành sản xuất và hoạch định được chi phí chế tạo.

CHƯƠNG 3 PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 Phương pháp lựa chọn phôi:

3.1.1.Chọn phương pháp chế tạo phôi

Dạng phôi:

Trong gia công cơ khí các dạng phôi có thể là: phôi đúc, rèn, dập, cán.

Xác định loại và phương pháp chế tạo phôi phải nhằm mục đích bảo đảm hiệu quả kinh tế – kỹ thuật chung của quy trình chế tạo chi tiết, đồng thời tổng phí tổn chế tạo chi tiết kể từ công đoạn chế tạo phôi cho tới công đoạn gia công chi tiết phải thấp nhất.

Khi xác định loại phôi và phương pháp chế tạo phôi cho chi tiết ta cần phải quan tâm đến đặc điểm về kết cấu và yêu cầu chịu tải khi làm việc của chi tiết (hình dạng, kích thước, vật liệu, chức năng, điều kiện làm việc…)

Sản lượng hàng năm của chi tiết

Điều kiện sản xuất thực tế xét về mặt kỹ thuật và tổ chức sản xuất (khả năng về trang thiết bị, trình độ kỹ thuật chế tạo phôi…)

Mặc khác khi xác định phương án tạo phôi cho chi tiết ta cần quan tâm đến đặc tính của các loại phôi và lượng dư gia công ứng với từng loại phôi. Sau đây là một vài nét về đặc tính quan trọng của các loại phôi thường được sử dụng:

-Phôi đúc:

Khả năng tạo hình và độ chính xác của phương pháp đúc phụ thuộc vào cách chế tạo khuôn,có thể đúc được chi tiết có hình dạng từ đơn giản đến phức tạp (chi tiết của ta có hình dạng khá phức tạp) . Phương pháp đúc với cách làm khuôn theo mẫu gỗ hoặc dưỡng đơn giản cho độ chính xác của phôi đúc thấp. Phương pháp đúc áp lực trong khuôn kim loại cho độ chính xác vật đúc cao. Phương pháp đúc trong khuôn cát, làm khuôn thủ công có phạm vi ứng dụng rộng, không bị hạn chế bởi kích thước và khối lượng vật đúc, phí tổn chế tạo phôi thấp,tuy nhiên năng suất không cao. Phương pháp đúc áp lực trong khuôn kim loại có phạm vi ứng dụng hẹp hơn do bị hạn chế về kích thước và khối lượng vật đúc, phí tổn chế tạo khuôn cao và giá thành chế tạo phôi cao,tuy nhiên phương pháp này lại có năng suất cao thích hợp cho sản suất hàng loạt vừa.

-Phôi cán:

Có prôfin đơn giản, thông thường là tròn, vuông, lục giác, lăng trụ và các thanh hình khác nhau, dùng để chế tạo các trục trơn, trục bậc có đường kính ít thay đổi, hình ống, ống vạt, tay gạt, trục then, mặt bít. Phôi cán định hình phổ biến thường là các loại thép góc, thép hình I, U, V… được dùng nhiều trong các kết cấu lắp. Phôi cán định hình cho từng lĩnh vực riêng, được dùng để chế tạo các loại toa tàu, các máy kéo, máy nâng chuyển… Phôi cán ống dùng chế tạo các chi tiết ống, bạc ống, then hoa, tang trống, các trụ rỗng… Cơ tính của phôi cán thường cao, sai số kích thước của phôi cán thường thấp, độ chính xác phôi cán có thể đạt từ cấp 9->12. Phôi cán được dùng hợp lý trong trường hợp sau khi cán không cần phải gia công cơ tiếp theo, điều đó đặc biệt quan trọng khi chế tạo các chi tiết bằng thép và hợp kim khó gia công, đắt tiền.

. chọn phôi:

Dựa vào đặc điểm của các phương pháp tạo phôi ở trên, ta chọn phương pháp phôi cán vì:

+ giá thành chế tạo rẻ

+Dựa vào thiết bị ở phương pháp này tương đối đơn giản,cho nên vốn đầu tư ít

+ phù hợp với sản xuất hàng loạt vừa

3.1.2Phương pháp chế tạo phôi

Vì phôi cán thuộc dạng gia công áp lưc, có một số phương pháp sau:

vCán

-Cán là ép kim loại bằng cách cho phôi kim loại đi giữa hai trục cán quay ngược chiều của máy cán, phôi biến dạng và di chuyển nhờ sự quay liên tục của trục cán, ma sát giữa trục cán với phôi. Trên 60% phôi để rèn và dập đều do sản phẩm cán cung cấp.

-Các bộ phận cơ bản của máy cán được biểu thị trên hình 10.2, gồm:

- Giá cán: là bộ phận chủ yếu của máy cán, trong đó lắp trục cán, hệ thống điều chỉnh khoảng cách giữa các trục cán.

- Trục cán (Hình 10.1. a): Cấu tạo gồm thân trục (1), cổ trục (2), đầu chữ thập (3). Trục cán có nhiều loại, tùy theo sản phẩm: trục cán phẳng để cán sản phẩm tấm, trục cán có lỗ hình (tròn, vuông,…) để cán sản phẩm thanh có tiệt diện tròn, vuông… (Hình 10.1. b)

-Phân loại:

Cán nóng: thường tiến hành ở nhiệt độ gia công nóng, do vậy kim loại có độ dẻo cao, nên năng suất cán tăng, nhưng kim loại bị ôxy hóa nên độ chính xác và độ bóng bề mặt thấp.

Cán nguội: cán ở nhiệt độ gia công nguội, kim loại cán có tính dẻo kém, nhưng độ bóng bề mặt và độ chính xác cao. Cán nguội thường dùng cán tấm mỏng và cán hình

Kéo sợi.

-Kéo sợi là sự kéo dài phôi qua lỗ khuôn, kéo dưới tác dụng của lực kéo, sản phẩm có hình dáng và kích thước nhỏ hơn tiết diện phôi. Kéo sợi có đặc điểm là bề mặt sản phẩm nhẵn bóng, độ chính xác cao, dùng để chế tạo các sợi, thỏi hoặc ống có chiều dài không hạn chế.

-Kéo là một quá trình gia công kim loại bằng áp lực, trong đó phôi được kéo dài qua lỗ khuôn kéo (Hình 10.3).

Sau khi kéo tiết diện vật liệu gia công bị giảm còn chiều dài thì tăng lên.

Bằng phương pháp kéo, người ta có thể chế tạo được các dây, ống và các thanh định hình có đường kính rất nhỏ (Φ = 0,065mm).

Phương pháp này đảm bảo độ chính xác cao, độ nhẵn bề mặt tốt và nâng cao độ bền của vật liệu.

Các kim loại và hợp kim màu, thép cacbon và thép hợp kim đều có thể có được bằng phương pháp nguội.

Ép

-Ép kim loại là quá trình ép kim loại trong khuôn kín qua lỗ khuôn ép để nhận được hình dáng và kích thước chi tiết cần chế tạo.

-Ép là một quá trình gia công kim loại bằng áp lực, trong đó phôi kim loại nóng được ép qua lỗ khuôn để có được hình dạng và kích thước yêu cầu cần thiết. Ưu điểm của phương pháp này là có khả năng tạo thành những sản phẩm có độ chính xác cao và năng suất cao.

Ép thường được dùng để gia công các kim loại màu và hợp kim màu, đôi khi nó cũng dùng để gia công thép và các hợp kim khác.\

Phôi kim loại để ép có thể là phôi kim loại đúc hay phôi kim loại cán.

Bằng phương pháp ép người ta có thể nhận được những sản phẩm với prôfin khác nhau (Hình 10.6), trong đó có những thanh đường kính từ 5 đến 200mm, ống có đường kính trong tới 800mm và chiều dày ống từ 1,5 – 8 mm.

-Có hai phương pháp ép: ép thuận và ép nghịch.

Phương pháp ép thuận: Phôi (1) được nung nóng tới nhiệt độ cần thiết và được đặt vào xilanh (2) (Hình 10.7 – a). Khuôn (4) có lỗ ép được kẹp trong ống kẹp khuôn (3). Phía đầu xilanh có chày ép (5) với đầu chày (6) có thể di chuyển ở bên trong xilanh. Khi máy ép làm việc, píttông truyền áp lực cho chày ép và qua đầu chày truyền tới phôi làm cho kim loại bị biến dạng dẻo và thoát ra khỏi lỗ khuôn.

Rèn tự do là phương pháp biến dạng kim loại dưới tác dụng lực đạp của búa hoặc lực ép của máy ép. Quá trình biến dạng tự do của kim loại không bị hạn chế trong mức độ nhất định.

Dập thể tích (rèn khuôn) là phương pháp rèn mà kim loại biến dạng trong lòng khuôn có hình dáng và kích thước nhất định trong khuôn.

Dập tấm là phương pháp chế tạo chi tiết từ phôi liệu ở dạng tấm. Sự biến dạng của kim loại tấm trong khuôn dập có hình dạng kích thước xác định.

Kết luận:

- Với những yêu cầu của chi tiết đã cho , tính kinh tế và sản xuất là hàng loạt vừa và vật liệu chi tiết là thép C45, dung phương pháp cán

Đặc điểm:

- Gia công không phoi, ít hao tốn kim loại, có năng suất cao chịu tải trong thấp

- Dùng gia công các chi tiết quan trọng

3.2 LỰA CHỌN CƠ CẤU CHUYỂN ĐỘNG QUAY.

3.2.1 Cơ cấu chuyển động quay quanh theo khớp cầu:

Cơ cấu quay có thể quanh quanh 3 trục

Ưu điểm:

- Chiều quay linh hoạt

- Hiệu suất cao

- Làm việc với vận tốc lớn, công suất cao.

Nhược điểm:

- Khó gia công.

- Lực bền kéo thấp

3.2.2. Cơ cấu chuyển động quanh 3 trục ăn khớp trụ.

Là cơ cấu khớp nối 3 trục chuyển động xoay vô hạn.

Ưu điểm:

- Có thể quay vô hạn

- Hiệu suất cao

- Làm việc với vận tốc lớn, công suất cao

- Dễ gia công.

- Cơ cấu chắc chắn.

Nhược điểm:

- Nhiều chi tiết lắp ghép

Kết luận:

- Với những yêu cầu làm việc của eto , yêu cầu độ chắc chắn và với trình độ đang có nên chọn phương án khớp quay 3 trục

3.3. Chọn cơ cấu kẹp.

Truyền động trục vít- đai ốc

Dùng để biến chuyển dộng quay thành chuyển động tịnh tiến.

Ưu điểm:

- Độ chính xác truyền động cao.

- Tỉ số truyền giảm tốc lớn

- Truyền động êm, tự hãm

- Tạo lực kẹp lớn.

Nhược điểm:

- Dễ mòn ren.

3.4 SƠ ĐỒ NGUYÊN LÝ VÀ NGUYÊN LÝ LÀM VIỆC :

Quá trình hoạt động của êto nhờ vào chuyển quay của cơ cấu ăn khớp quay3 trục và chuyển động biến đổi quay sang tịnh tiến của vitme- đai ốc đồng thời kẹp chặt. Khi vitme quay, đai ốc ăn khớp với vitme qua ren thang do đai ốc được cố định chống xoay vơi má động nên sẽ tạo chuyển động làm cho má động và đai ốc tịnh tiến qua thanh trượt ăn khớp với má tĩnh và dùng lực xiết để kẹp chặt chi tiết. Khi muốn phay mặt phẳng nghiêng thì ta quay các khớp 1 2 theo phương và góc phù hợp sau đó xiết bulong M16 để cố định vị trí đã đạt được.

CHƯƠNG 4 TÍNH TOÁN VÀ THIẾT KẾ KẾT CẤU MÁY

4.1 TÍNH SỨC BỀN CỦA BỘ TRUYỀN VITME- ĐAI ỐC .

4.1.1 Tính theo độ bền mòn: Phƣơng pháp tính theo độ bền mòn đƣợc dùng cho phần lớn các bộ truyền vít - đai ốc để xác định đƣờng kính vít và chiều cao đai ốc. Để giảm mòn, áp suất p trên mặt ren không đƣợc vƣợt quá trị số cho phép [p]:

Fa 1766.25 N

Trong đó:

Fa : lực tác dụng dọc trục

d : đƣờng kính trung bình của vít

h: chiều cao làm việc của ren

x: số vòng ren của đai ốc

4.1.2 Tính theo độ bền kéo, nén:

Đối với các vít chị tải lớn cần kiểm tra độ bền vít đồng thời chịu nén (hoặc kéo) và xoắn cho nên phải tính ứng suất tƣơng đƣơng và kiểm nghiệm điều kiện:

td 34.7 N/mm2

Trong đó: :

là ứng suất do lực dọc trục Fa gây nên :

= = = 6.4 N/mm2

t là ứng suất do mô men xoắn T gây nên

t= = = 6.8N/mm2

...

- Chiều dài 8mm

- NGUYÊN CÔNG V: phay vuông đạt

- CCX: 10

- Độ nhám: Ra3.2

- NGUYÊN CÔNG VI: khoan Ø16, khoét lỗ Ø40

+ Bước 1: khoan lỗ Ø16 đạt

- Kích thước:Ø16

- CCX: 14

- Độ nhám: Rz60

+ Bước 2: khoét lỗ Ø40 đạt

- Kích thước:Ø40.1

- CCX: 10

- Độ nhám: Ra3.2

- NGUYÊN CÔNG VII: khoan, khoét Ø25

+ Bước 1: khoan lỗ Ø25 đạt

- Kích thước: Ø24

- CCX: 14

- Độ nhám: Ra6.4

+ Bước: khoét lỗ Ø25 đạt

- Kích thước:Ø25

- CCX: 10

- Độ nhám: Ra3.2

- NGUYÊN CÔNG VIII: khoan 2 lỗ Ø10

+ Bước 1: khoan lỗ Ø10 đạt

- Kích thước:Ø10 khoảng cách lỗ90

- CCX: 16

- Độ nhám:Ra6.4

- NGUYÊN CÔNG IX: tổng kiểm tra

5.2.3 QUY TRÌNH CÔNG NGHỆ GIA CÔNG MÁ TĨNH

-NGUYÊN CÔNG I: CHUẨN BỊ PHÔI

+ Làm sạch, kiểm tra các kích thước, khuyết tật của phôi

Phay phá phôi.

- - NGUYÊN CÔNG II: phay thô. Gia công bề mặt phẳng A với độ bóng cao để làm chuẩn tinh cho nguyêncông sau, mặt phẳng này cùng các mặt phẳng khác cần đạt độ nhẵn bóngRa = 1,25 với độ chính xác cấp 6

- NGUYÊN CÔNG III. Gia công mặt đầu lỗ Ø6, đây là mặt đầu của lỗ dùng làm chuẩn để kẹp bulông nền sau này khi ta ghép đế hàm tĩnh với chi tiết khác của ê tô.Trong quá trình sử dụng mặt này yêu cầu về độ nhẩn bóng bề mặt và độchính xác kích thước không cao tuy nhiên do kết cấu của êtô ta cần giacông lỗ Ø5 vuông góc với mặt đáy của chi tiết nên ta cần gia công bề mặtnày có cấp chính xác tương ứng với cấp chính xác của bề mặt đáy tức đảmbảo độ nhẵn bóng cấp 6, với Ra = 1,25.

- NGUYÊN CÔNG IV: . Gia công 2 lỗ Ø6, 2 lỗ này cùng mặt A làm chuẩn tinh thống nhất trong quá trình gia công sau này, cho nên ta cần gia công đảm bảo chính xác về kích thước dung sai lỗ. Ta cần gia công lỗ này đạt độ chính xác đảm bảo cho chế độ lắp 09H7 và độ nhẵn bóng tương ứng của bề mặt lỗ đó đảm bảo Ra=1,25.

- NGUYÊN CÔNG V:. Gia công lỗ Ø5 vuông góc với mặt đáy, cần đảm bảo độ vuông góc của đường tâm lỗ với mặt đáy không vượt quá 0,l/100mm chiều dài.

- NGUYÊN CÔNG VI: Gia công mặt đầu lỗ trụ Ø20. Việc gia công các lỗ này cần đảm bảo độ song song của đường tâm lỗ vói mặt đáy không vượt

quá 0,l/100mm chiều dài.

- NGUYÊN CÔNG VII. Gia công mặt c, D và mặt mỏm E đảm bảo độ chính xác tương quan giữa chúng với mặt đáy và độ nhám bề mặt đạt được cấp 6 tức Rz=2,5.

- NGUYÊN CÔNG VIII Gia công mặt bên G, H yêu cầu hai mặt này cần song song với nhau, và đạt được độ nhẵn bóng thống nhất giữa các bề mặt cần gia công.

- NGUYÊN CÔNG IX: . Gia công lỗ ren M5 ở cả hai phía của chi tiết trong hai lần gá đặt.

- NGUYÊN CÔNG X: . tổng kiểm tra

5.1 HIỆU CHỈNH MÁY:

+ hiệu chỉnh độ vuông góc của má kẹp với bàn máy

Đầu tiên ta xoay về vạch 0 chia độ trên các trục quay, sau đó cho bàn máy chạy và ra đồng hồ so trên má kẹp theo phương Ox và điều chỉnh nhẹ các khớp quay quanh Oz đến khi kim đồng hồ đứng yên.

+ hiệu chỉnh độ song song mặt định vị dẫn hướng vơí bàn máy

Để căn chỉnh độ song song của mặt định vị dẫn hướng với mặt bàn máy trước tiên ta phải căn chỉnh cho má kẹp vuông góc vơi mặt đáy sau đó dùng đồng hồ so rà theo phương OY của má tĩnh đến khi đồng hồ so.

5.4 HƯỚNG DẪN BẢO QUẢN:

- Vệ sinh và Bôi trơn sau khi sử dụng.

- Tránh bụi tiếp xúc với các mối ghép.

- Thường xuyên bảo trì định kỳ.

KẾT LUẬN- TÀI LIỆU THAM KHẢO

KẾT QUẢ ĐẠT ĐƯỢC :

-Đã chế tạo và lắp ráp hoàn chỉnh cơ cấu eto. Các chuyển động quay theo phương Z,X, Y dùng kết cấu phù hợp với mô hình thức tế, học tập và giảng dạy.

-Ứng dụng được các phần mềm CREO VÀ AUTOCAD để thiết kế và xuất bản vẽ.

KẾT QUẢ CHƯA ĐẠT ĐƯỢC:

- Do vấn đề thời gian và những khó khăn trong lúc thi công đã dẫn đến một số ý tưởng chưa được hoàn thành. Đó là việc thiết kế cơ cấu chống rớt an toàn cho phần quay ở trên, một số nguyên công do thiếu máy móc nên độ chính xác vẫn chưa đảm bảo.

HƯỚNG PHÁT TRIỂN ĐỀ TÀI:

-Thêm bộ phận an toàn khi xoay theo phương Y

-Cải tiến không gian để dê xiết bulong hơn.

Thiết kế cơ cấu chống xoay.