ĐỒ ÁN tốt nghiệp thiết kế hệ thống khuôn THIẾT KẾ KHUÔN ÉP NHỰA NẮP LẬT THÙNG RÁC 3D

NỘI DUNG ĐỒ ÁN

Trong bối cảnh xã hội hiện đại, việc bảo vệ môi trường và nâng cao ý thức xử lý rác thải đã trở thành một trong những vấn đề cấp bách, được cả cộng đồng và các nhà quản lý đặc biệt quan tâm. Khi môi trường sống của con người ngày càng bị ô nhiễm bởi rác thải, việc cải thiện các công cụ hỗ trợ trong công việc quản lý và xử lý rác thải, từ những chi tiết nhỏ như thùng rác, sản thùng rác, đến các công nghệ thuật xử lý hiện đại, đều đóng góp một phần không nhỏ vào việc giữ môi trường xanh

Với mục tiêu góp phần nâng cao chất lượng cuộc sống và bảo vệ môi trường, đề tài “Thiết kế Sản phẩm thùng rác” được lựa chọn nghiên cứu và phát triển một mẫu sản phẩm sản phẩm thùng rác mới, không chỉ đảm bảo hiệu quả về chức năng nhưng vẫn mang lại giá trị về mặt thẩm mỹ và tiện ích trong quá trình sử dụng hàng ngày. Sản phẩm Sản phẩm thùng rác tối ưu không chỉ ngăn chặn mùi hôi, côn trùng mà còn giúp quản lý rác thải hiệu quả hơn, góp phần nâng cao chất lượng không

Trong kế hoạch này, tôi sẽ tiến hành nghiên cứu các loại thùng rác hiện có trên thị trường, đánh giá các ưu điểm và nhược điểm của chúng, từ đó đưa ra phương án thiết kế mới phù hợp với nhu cầu thực tiễn. Qua đó, dự án không chỉ hướng tới mục tiêu hoàn thiện một sản phẩm công cụ mà còn hướng dẫn ứng dụng thiết kế sáng tạo tiến tới cuộc sống thực tiễn, đóng góp vào việc cải thiện môi trường sống cho cộng đồng

Tôi hy vọng rằng, qua quá trình nghiên cứu và thực hiện dự án này, sẽ có thể mang lại những giải pháp thiết thực, khả thi và hiệu quả hơn trong quá trình xử lý rác thải sinh hoạt cũng như góp phần vào công việc bảo trì vệ môi trường.

Đặt vấn đề

1. Lý do chọn đề tài:

Trong bối cảnh hiện nay, việc bảo vệ môi trường và nâng cao ý thức xử lý rác thải đóng vai trò quan trọng. Một sản phẩm nhỏ như nắp thùng rác có thể góp phần giảm thiểu việc phát tán mùi hôi, ngăn ngừa côn trùng và giúp khu vực xung quanh trở nên sạch sẽ hơn. Việc cải tiến thiết kế nắp thùng rác cũng giúp tối ưu hóa việc sử dụng và nâng cao trải nghiệm người dùng. Vì vậy, việc nghiên cứu và phát triển sản phẩm nắp thùng rác là cần thiết nhằm đóng góp vào công cuộc bảo vệ môi trường sống.

2. Mục tiêu nghiên cứu:

Tìm hiểu các yêu cầu cần thiết của một nắp thùng rác tối ưu (kích thước, chất liệu, tính năng). Thiết kế và phát triển một mẫu nắp thùng rác mới đáp ứng tốt hơn nhu cầu sử dụng. Đánh giá tính khả thi và hiệu quả của sản phẩm sau khi chế tạo.

3. Đối tượng và phạm vi nghiên cứu:

Đối tượng nghiên cứu: Nắp thùng rác và các yếu tố ảnh hưởng đến việc thiết kế nắp thùng rác, bao gồm cơ chế mở đóng, chất liệu và khả năng tương thích với nhiều loại thùng rác. Phạm vi nghiên cứu: Nghiên cứu trong phạm vi các mẫu nắp thùng rác đang có trên thị trường, đánh giá hiệu suất, cải tiến tính năng phù hợp với nhu cầu sử dụng thực tế trong gia đình, khu công nghiệp và nơi công cộng.

4. Phương pháp nghiên cứu:

Phương pháp thu thập thông tin: Khảo sát người dùng, thu thập dữ liệu về các loại nắp thùng rác hiện có. Phương pháp phân tích: Đánh giá các mẫu thiết kế, phân tích ưu nhược điểm của từng loại và từ đó đưa ra cải tiến. Phương pháp thực nghiệm: Chế tạo mẫu nắp thùng rác mới và tiến hành kiểm tra tính khả dụng, độ bền, khả năng chống bụi, nước và côn trùng.

5. Phạm vi nghiên cứu:

Nghiên cứu giới hạn trong việc cải tiến thiết kế nắp thùng rác và đánh giá hiệu quả sử dụng trên các mẫu thùng rác phổ biến.

MỤC LỤC

BẢNG KÊ DANH MỤC CÁC HÌNH VẼ.. 5

BẢNG KÊ DANH MỤC CÁC BẢNG BIỂU.. 8

CHƯƠNG 1: TỔNG QUAN VỀ KHUÔN NHỰA.9

1.1 Tổng quan về khuôn nhựa. 9

1.2. Các kiểu khuôn phổ biến. 10

1.2.1. Khuôn 2 tấm.. 10

1.2.2. Khuôn 3 tấm.. 11

1.2.3. Khuôn nhiều tầng. 12

1.2.4 Khuôn không rãnh dẫn. 12

1.2.5 Khuôn tạo hình phun nhựa nhiệt rắn. 12

1.2.6 Đặc tính một số các loại nhựa chất dẻo. 12

1.3 Tổng quan về sản phẩm.. 14

1.3.1 Tổng quan về sản phẩm.. 14

1.3.2 Yêu cầu kỹ thuật đối với sản. 15

1.3.3 Vật liệu chế tạo và tính toán hệ số co ngót15

1.4. Kết quả sản phẩm sau khi quét 3D.. 16

1.5. Thiết kế sản phẩm lại từ thông số của quét 3d. 17

CHƯƠNG II: TÍNH TOÁN , THIẾT KẾ KHUÔN ÉP NHỰA.. 18

2.1. Các thông số sản phẩm.18

2.2. Tính toán lực kẹp khuôn.19

2.3. Tính số lòng khuôn.21

2.4. Xác định dạng khuôn.22

2.5. Kết cấu khuôn 2 tấm.24

2.5.1. Sơ đồ cấu tạo bộ khuôn 2 tấm hoàn chỉnh. 24

2.5.2.Vật liệu chế tạo của các bộ phận của khuôn.24

2.6.Thiết kế mặt phân khuôn.27

2.7. Tính toán kích thước khuôn.28

2.7.1 Tính toán kích thước lõi khuôn.28

2.7.2 Tính toán kích thước vỏ khuôn.31

2.8. Thiết kế hệ thống làm mát32

2.9. Thiết kế hệ thống dẫn nhựa. 35

2.10. Hệ thống đẩy sản phẩm.38

2.11. Tính toán lò xo.40

2.12. Hệ thống dẫn hướng. 42

2.13. Hệ thống thoát khí43

2.14. Hệ thống tháo undercut ngoài.46

2.14.1 Nguyên lý hoạt động.47

2.15. Kiểm nghiệm.. 49

2.15.1 Dòng chảy nhựa.49

2.15.2 Rỗ khí50

2.15.3 Đường hàn.51

2.15.4 Áp suất phun.51

2.15.5 Nhiệt độ phun.52

2.15.6Ứng suất cắt.52

2.15.7 Thời gian làm mát sản phẩm.53

CHƯƠNG III : NGHIÊN CỨU TÍNH TOÁN LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT ĐIỂN HÌNH CỦA KHUÔN.54

3.1. Phân tích tính công nghệ của chi tiết lòng khuôn âm trong kết cấu khuôn. 54

3.1.1. Phân tích chức năng làm việc.54

3.1.2. Phân tích tính công nghệ của chi tiết.55

3.1.3 Xác định dạng sản xuất.56

3.1.4 Chọn phôi.56

3.2. Trình tự quy trình công nghệ gia công lòng khuôn âm.. 56

3.2.1. Nguyên công 1 : Cắt phôi.58

3.2.2. Nguyên công 2: Phay 6 mặt phôi58

3.2.3.Nguyên công 3: Mài 2 mặt đáy lớn.62

3.2.4 Nguyên công 4: . Gia công các lỗ nước , lắp bulong và lắp bạc cuống phun.64

3.2.5. Nguyên công 5: Khoan đường nước làm mát Ø8.66

3.2.6. Nguyên công 6: Gia công biên dạng lòng khuôn.68

3.2.8. Nguyên công 8: Sửa nguội đánh bóng – kiểm tra.72

KẾT LUẬN.. 76

TÀI LIỆU THAM KHẢO.77

BẢNG KÊ DANH MỤC CÁC HÌNH VẼ

Hình 1.1 : Mô hình khuôn.....................................................................................7

Hình1.2:Kiểukhuôn2tấm.................................................................................8

Hình1.3:Môhình Khuôn3tấm............................................................................9

Hình1.4 :Khuôn nhiều tầng................................................................................10

Hình 1.5: Hình ảnh thùng rác..............................................................................13

Hình 1.6: Hình ảnh nắp lật thùng rác..................................................................15

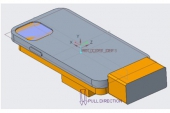

Hình 1.7: Hình ảnh nắp lật thùng rác khi quét 3D..............................................15

Hình 1.8: Hình ảnh nắp lật thùng rác dựng sau khi quét 3D.................. ............15

Hình 2.1: Hình ảnh nắp lật thùng rác................................................................. 16

Hình 2.2 : Máy ép nhựa 250 tấn......................................................................... 19

Hình 2.3: Vị trí cổng phun tại trung tâm sản phẩm.............................................20

Hình 2.4: Vị trí cổng phun lệch trung tâm sản phẩm..........................................21

Hình 2.5: Cấu tạo bộ khuôn 2 tấm hoàn chỉnh...................................................22

Hình 2.6: Đường phân khuôn.............................................................................26

Hình 2.7: Mặt phân khuôn..................................................................................27

Hình 2.8: Kích thước lòng khuôn.......................................................................29

Hình 2.9 : Catalog FUTUBA..............................................................................30

Hình 2.10: Hệ thống làm nguội hoàn chỉnh........................................................31

Hình 2.11 :Kích thước và cách sắp xếp của kênh làm nguội..............................32

Hình 2.12: Đường nước lòng khuôn tĩnh............................................................33

Hình 2.13: Đường nước lòng khuôn động..........................................................33

Hình 2.14 : Hình dáng vòng định vị....................................................................34

Hình 2.15: Kích thước vòng định vị trong Catalog Misumi...............................34

Hình 2.15: Bản vẽ 2D vòng định vị ....................................................................35

Hình 2.16. Hình dáng của bạc cuống phun.........................................................35

Hình 2.17 : Kích thước cuống phun....................................................................36

Hình 2.18: Kích thước Bạc cuống phun trong Catalog Misumi..........................37

Hình 2.19: Bạc cuống phun.................................................................................37

Hình 2.20: Kích thước chốt đẩy trong catalog....................................................39

Hình 2.21: Vị trí chốt đẩy....................................................................................40

Hình 2.22: Kích thước lò xo Catalog Misumi.....................................................41

Hình 2.23: Khối lượng hệ thống đẩy...................................................................41

Hình 2.25. Lò xo SWF.......................................................................................42

Hình 2.26: Chốt dẫn hướng................................................................................43

Hình 2.27: Bạc dẫn hướng..................................................................................43

Hình 2.28 : Kích thước rãnh thoát khí................................................................44

Hình 2.29: Chiều sâu khe thoát khí.....................................................................45

Hình 2.30: Rãnh thoát khí...................................................................................46

Hình 2.31: Quá trình tháo Undercut mặt ngoài bằng lõi trượt..........................47

Hình 2.32: Thông số cơ bản hệ thống lõi trượt..................................................47

Hình 2.33: Hệ thống tháo undercut ngoài..........................................................48

Hình 2.34: Khuôn tĩnh.........................................................................................48

Hình 2.35: Khuôn động.......................................................................................49

Hình 2.36: Quá trình điền đầy............................................................................50

Hình 2.37: Rỗ khí................................................................................................51

Hình 2.38: Rãnh thoát khí...................................................................................52

Hình 2.39: Đường hàn........................................................................................52

Hình 2.40: Áp suất phun.....................................................................................53

Hình 2.41: Nhiệt độ phun...................................................................................54

Hình 2.42: Ứng suất cắt......................................................................................54

Hình 2.43: Thời gian làm mát sản phẩm.............................................................55

Hình 3.1: Bản vẽ chi tiết lòng khuôn âm.............................................................58

Hình 3.2: Cắt phôi kích thước 225x185x85mm.(nguyên công 1)......................60

Hình 3.3: Sơ đồ nguyên công 2...........................................................................62

Hình3.4: SE90-4080R-Mitsubishi......................................................................63

Hình3.5:TEE43TR – GOY- mitsibushi.............................................................63

Hình 3.6: Sơ đồ nguyên công 3...........................................................................64

Hình 3.7: Sơ đồ nguyên công 4...........................................................................67

Hình 3.8: Sơ đồ nguyên công 5...........................................................................69

Hình 3.9: Sơ đồ nguyên công 6...........................................................................71

Hình 3.10: Sơ đồ nguyên công 7.........................................................................74

Hình 3.11: Đá mài và giấy nhám.........................................................................77

Hình 3.12:Đồng hồ đo........................................................................................77

BẢNG KÊ DANH MỤC CÁC BẢNG BIỂU

Bảng 2.1 : Thành phần hóa học của thép P20.....................................................24

Bảng2.2 .ThànhphầnhóahọccủathépC45......................................................25

Bảng 2.3 : Vật liệu chế tạo khuôn.......................................................................26

Bảng 3.1: Thông số Máy phay CNC KAMIOKA VMC- 85S............................63

Bảng 3.2: Thông số chế độ cắt nguyên công 2....................................................65

Bảng 3.3: Thông số Máy mài phẳng ESG – 618................................................66

Bảng 3.4: Thông số kĩ thuật đá mài 300x50x25.4 MM A60...............................67

Bảng 3.5: Thông số chế độ cắt nguyên công 3....................................................67

Bảng 3.6: Thông số kĩ thuật Máy phay CNC KAMIOKA VMC- 85S...............69

Bảng 3.7: Thông số chế độ cắt nguyên công 4....................................................69

Bảng 3.8: Thông số kĩ thuật Máy phay CNC KAMIOKA VMC- 85S...............77

Bảng 3.9: Thông số chế độ cắt nguyên công 5....................................................77

Bảng 3.10: Thông số Máy phay CNC KAMIOKA VMC- 85S..........................73

Bảng 3.11: Thông số chế độ cắt nguyên công 6..................................................74

Bảng 3.11: Thông số chế độ cắt nguyên công 7..................................................76

CHƯƠNG 1: TỔNG QUAN VỀ KHUÔN NHỰA.

1.1 Tổng quan về khuôn nhựa

Khuôn là dụng cụ tạo hình để sản xuất một sản phẩm với hình dạng và kíchthước đã định, kích thước và kết cấu của khuôn phụ thuộc vào kích thước, hình dáng sản phẩm.

Khuôn gồm nhiều chi tiết lắp ghép với nhau trong đó vật liệu được điền đầyvào phần rỗng của khuôn. Phần rỗng của khuôn được tạo thành bởi hai phần khuôn.Phần trên được khoét rỗng gọi là lòng khuôn, phần dưới xác định hình dạng trongkhuôn gọi là lõi khuôn. Lòng khuôn và lõi khuôn tiếp xúc với nhau qua mặt phânkhuôn.

Hình 1.1 : Mô hình khuôn.

1.2. Các kiểu khuôn phổ biến

1.2.1. Khuôn 2 tấm

1.2.6 Đặc tính một số các loại nhựa chất dẻo

Ở đây ta không đi sâu vào tính chất của từng loại vật liệu cụ thể mà chỉ đi vào một số khía cạnh cụ thể sau.

- Phương pháp nhận biết.

- Nhiệt độ gia công.

- Độ co của vật liệu

Đặc điểm của một số loại nhựa nhiệt dẻo:

|

Vật liệu |

Nhiệt độ |

Maximun |

||||

|

Type |

Description |

Typical Mold oC |

Typical Melt oC |

Max Melt oC |

Shear Stress Mpa |

Shear Rate 1/sec |

|

ABS |

Acrylonitrile butadiene styrene |

40-80 |

200-260 |

280 |

0.300 |

50000 |

|

ABS |

Plating Grade |

40-80 |

200-260 |

270 |

0.200 |

30000 |

|

EVA |

Ethylene vinyl acetate |

10-40 |

140-220 |

220 |

0.100 |

30000 |

|

GPPS |

Polystyren (geberal purpose) |

20-70 |

180-260 |

280 |

0.250 |

40000 |

|

HIPS |

High impact polystyrene |

40-60 |

200-260 |

280 |

0.300 |

40000 |

|

LDPE |

Low density Polyethylene |

20-60 |

180-240 |

280 |

0.100 |

40000 |

|

HDPE |

High density polyethylene |

20-60 |

180-240 |

280 |

0.200 |

40000 |

|

PA6 |

Nylon 6 |

40-80 |

230-280 |

320 |

0.500 |

60000 |

|

PA66 |

Nylon 66 |

40-80 |

270-320 |

360 |

0.500 |

60000 |

|

PBTP |

Polybuylene terephthalate |

40-80 |

220-260 |

300 |

0.400 |

50000 |

|

PC |

Polycarbonate |

80-120 |

280-320 |

320 |

0.500 |

40000 |

|

PES |

Polyether sulphone |

140-180 |

310-400 |

400 |

0.500 |

50000 |

|

PETP |

Polyethylene terephthalate |

100-120 |

280-310 |

340 |

0.500 |

* |

|

PMMA |

Polymethyl methacrylate |

50-90 |

240-260 |

280 |

0.400 |

40000 |

|

POM |

Polyphenylene polyformaldehyde (acetal) |

60-120 |

190-230 |

240 |

0.450 |

40000 |

|

PPO |

Polyphenylene oxide (modified) |

60-100 |

260-300 |

300 |

0.45 |

* |

|

PPS |

Polyphenylene sulphide |

80-120 |

310-340 |

360 |

0.500 |

50000 |

|

PP |

Polypropylen |

20-60 |

200-260 |

300 |

0.250 |

100000 |

|

PSU |

Polysulphone |

120-160 |

330-400 |

420 |

0.500 |

50000 |

|

PUR |

Polyurethane |

10-80 |

190-220 |

260 |

0.250 |

40000 |

|

PPVC |

Flexible polyvinyl chloride |

30-60 |

140-200 |

230 |

0.150 |

20000 |

|

RPVC |

Rigid polyvinyl chloride |

30-60 |

140-200 |

230 |

0.150 |

20000 |

|

SAN |

Styrene acrylonitrile |

30-80 |

220-260 |

280 |

0.300 |

40000 |

1.3 Tổng quan về sản phẩm

1.3.1 Tổng quan về sản phẩm

Hình 1.5: Hình ảnh thùng rác

Hình 1.6: Hình ảnh nắp lật thùng rác

Nắp lật thùng rác là một bộ phận quan trọng trong việc bảo vệ và đảm bảo vệ sinh môi trường. Nó giúp ngăn mùi khó chịu thoát ra ngoài, tránh sự xâm nhập của côn trùng, động vật và hạn chế sự phát tán rác thải ra bên ngoài. Ngoài ra, nắp thùng rác cũng đóng vai trò tạo thẩm mỹ, phù hợp với không gian sử dụng, từ gia đình đến nơi công cộng.

1.3.2 Yêu cầu kỹ thuật đối với sản

- Đảm bảo độ chính xác kích thước: Nắp cần khớp hoàn toàn với thân thùng, đảm bảo khả năng đóng kín.

- Bề mặt sản phẩm: Mịn, không có ba via, không gây nguy hiểm khi sử dụng.

- Độ cứng và độ bền: Phải chịu được va đập, không quá giòn để tránh nứt vỡ, cũng không quá mềm để duy trì độ cứng cáp khi đóng mở.

- Chịu tác động môi trường: Nắp cần chịu được nhiệt độ ngoài trời, không bị biến dạng khi tiếp xúc với ánh nắng hoặc mưa lớn.

- An toàn cho sức khỏe: Vật liệu không độc hại, không gây ảnh hưởng đến người sử dụng khi tiếp xúc.

1.3.3 Vật liệu chế tạo và tính toán hệ số co ngót

Nhựa PP (Polypropylene) là vật liệu phổ biến và phù hợp trong sản xuất nắp thùng rác nhờ vào các ưu điểm vượt trội:

- Đặc tính cơ học:Có độ cứng cao, chống va đập tốt.Bền bỉ, khó bị nứt vỡ dưới tác động mạnh.

- Khả năng chịu nhiệt:Nhiệt độ nóng chảy cao (160-180°C), không bị biến dạng dưới ánh nắng trực tiếp.Không bị ảnh hưởng khi tiếp xúc với nước nóng hoặc các tác nhân nhiệt khác.

- Chống hóa chất:Chống thấm nước, chống dầu mỡ và kháng hóa chất tốt, đảm bảo nắp không bị ăn mòn bởi các tác nhân từ rác thải.

- Thẩm mỹ:Nhựa PP có bề mặt mịn, bóng, dễ vệ sinh và bảo quản.

Có thể tạo màu sắc đa dạng, tăng tính thẩm mỹ cho sản phẩm.

vAn toàn:

Không độc hại, không mùi, không vị, an toàn cho người sử dụng và môi trường.

Lợi ích khi sử dụng nắp thùng rác bằng nhựa PP

- Tăng độ bền và tuổi thọ sản phẩm, giảm chi phí thay thế.

- Duy trì hiệu quả bảo vệ môi trường và vệ sinh lâu dài.

- Tối ưu hóa về chi phí sản xuất, mang lại hiệu quả kinh tế cao.

Nhờ các ưu điểm trên, nắp thùng rác bằng nhựa PP là giải pháp hoàn hảo, đáp ứng tốt các yêu cầu về kỹ thuật, độ bền và thẩm mỹ.

1.4. Kết quả sản phẩm sau khi quét 3D

Hình 1.7: Hình ảnh nắp lật thùng rác

1.5. Thiết kế sản phẩm lại từ thông số của quét 3d

Hình 1.7: Hình ảnh nắp lật thùng rác

CHƯƠNG II: TÍNH TOÁN , THIẾT KẾ KHUÔN ÉP NHỰA

2.1. Các thông số sản phẩm.

Hình 2.1: Hình ảnh nắp lật thùng rác .

Một số yêu cầu đối với sản phẩm:

- Đảm bảo độ chính xác về kích thước , hình dáng biên dạng sản phẩm.

- Sản phẩm bống đẹp không có ba via.

- Độ cứng của sản phẩm ảnh hưởng đến chất liệu dùng nhựa ép, không được quá cứng cũng không được quá dẻo.

- Vật liệu làm sản phẩm là nhựa không có động hại, không màu, không mùi, không vị và không ảnh hướng đến sức khỏe con người. Chính vì vậy vật liệu làm sản phẩm là nhựa PP.

Thông số sản phẩm.

|

STT |

Tên thông số |

Nắp thùng rác |

|

1 |

Khối lượng riêng (D) |

0,92 g/cm3 |

|

2 |

Khối lương (m) |

24,5 g |

|

3 |

Thể tích (V) |

26,7cm3 |

|

4 |

Độ dày |

1mm |

|

5 |

Độ co ngót |

1-2% |

|

6 |

Độ sai lệch kích thước |

±0,2 |

2.2. Tính toán lực kẹp khuôn.

v Tính toán lực kẹp khuôn.

F = KS

- Lực kẹp F của máy ép phun, tấn

- Khu vực chiếu dọc S của sản phẩm trên trục lăn, cm2 ; S = Amc = 15x12=180 cm2.

- Hằng số K chung của vật liệu nhựa khác nhau, tấn / cm2 ; K = 0,32 tấn / cm2

Dưới đây là bảng hằng số chung của vật liệu nhựa khác nhau:

|

Vật liệu nhựa |

PE |

PP |

PS |

ABS |

PA |

Khác |

|

K /(t / cm2) |

0,32 |

0,32 |

0,32 |

0,32-0.48 |

0,64-0,72 |

0,64-0,8 |

ðLực kẹp F = 180*0,32 = 57,6 tấn.

v Lựa chọn máy ép phun.

Để lựa chọn máy đúc, cần đánh giá lực ép khuôn, dung lượng phun từ độ lớn và số lượng sản phẩm đúc, đánh giá khả năng lắp khuôn từ kích thước khuôn. Ngoài ra, cũng cần phải xem xét đến khả năng hóa dẻo.

- Lực ép được xác định như sau:

Trong đó:

- Tổng diện tích mặt cắt Amặt cắt = 180 cm2

- Áp lực dòng chảy nhựa PP p = 600 ~ 1400kgf/cm2.

|

Nhựa |

Áp suất phun |

Nhiệt độ nhựa(oC) |

Nhiệt độ khuôn(oC) |

|

Polyetilen(PE) |

600 – 1400 |

180 – 300 |

15 – 75 |

|

Polypropylene(PP) |

600 – 1400 |

200 – 300 |

40 – 60 |

|

Polyvinylclorid(PVC) |

1000 – 1500 |

150 – 180 |

35 – 65 |

|

Polystyren(PS) |

700 – 1700 |

180 – 315 |

20 – 60 |

|

Polycabonat(PC) |

800 – 1500 |

280 – 320 |

82 – 125 |

|

Acrinitrile butadienstylen(ABS) |

700 – 1500 |

200 – 280 |

40 – 85 |

|

Polyamid(PA) |

800 – 1500 |

230 – 300 |

20 – 90 |

.

Ta lựa chọn máy ép nhựa Haitian 250 tấn là hợp lý với thông số:

- Đường kính trục vít : 55mm

- Trọng lượng phun : 519g.

- Độ dày khuôn lớn nhất : 560 mm

- Lực ép : 250 tấn.

- Kích thước :5,97 x 1,67 x 2,15 m.

- Cân nặng : 8,3 tấn.

Hình 2.2 : Máy ép nhựa 250 tấn

2.3. Tính số lòng khuôn.

Trong trường hợp này, ta chọn công thức xác định số lòng khuôn dựa vào sản lượng của sản phẩm:

v Thông số : Sản lượng: 200.000 (sp/năm)

- Mục tiêu đề ra 40 s trên một sản phẩm, thời gian làm việc 8h/ngày, một năm làm ~300 ngày.

- Dự tính số phế phẩm là 5%

Ta có : n = = = 0,97 ( số lòng khuôn)

Với:

- n: số lòng khuôn tối thiểu trong khuôn.

- L: Số sản phẩm trong một lô sản phẩm.

- K: Hệ số phế phẩm(%)[K = 1/(1-k)]

- k: tỉ lệ phế phẩm(tùy từng công ty)(%)

- Tc: Thời gian của một chu kì ép phun(s)

- Tm: Thời gian yêu cầu phải hoàn thành 1 lô sản phẩm(ngày)

ð Ta lựa chọn bố trí 1 lòng khuôn.

2.4. Xác định dạng khuôn.

Có rất nhiều dạng khuôn đúc nhựa tùy thuộc vào kết cấu sản phẩm nhựa để quyết định lựa chọn dạng khuôn đúc nhựa nào để đảm bảo chất lượng, năng suất, tuổi thọ của sản phẩm nhựa (khuôn ép nhựa, khuôn đúc ép nhựa). Ta sẽ lựa chọn dạng khuôn dựa vào vị trí cổng phun và số lòng khuôn.

Ta lựa chọn 2 vị trí đặt cổng phun

v Vị trí 1: Tại trung tâm sản phẩm.

Hình 2.3: Vị trí cổng phun tại trung tâm sản phẩm.

Tại vị trí cổng phun 1 ta thấy:

- Tạo ít đường hàn trên sản phẩm

- Phân bố áp suất trong lòng khuôn vào giai đoạn cuối của quá trình điền đầy tốt.

- Thời gian điền đầy theo tính toán là 0,76s.

- Vị trí phun này giúp sản phẩm đạt được sự cân bằng tốt.

- Áp lực phun không nhiều.

v Vị trí 2: Tại vị trí lệch trung tâm sản phẩm.

Hình 2.4: Vị trí cổng phun lệch trung tâm sản phẩm.

- Tại vị trí cổng phun 2 ta thấy:

- Tạo ít đường hàn trên sản phẩm

- Phân bố áp suất trong lòng khuôn vào giai đoạn cuối của quá trình điền đầy tốt.

- Thời gian điền đầy theo tính toán là 0,78s.

- Vị trí phun này không để ở vị trí cân đối nên sản phẩm có thể không cân bằng nếu không chọn thông số phun hợp lý

- Vị trí đầu và vị trí cuối của dòng nhựa có khoảng cách lớn nên yêu cầu áp lực khuôn cao.

ð Kết luận: Dựa vào mô hình dự đoán dòng chảy bên trên nhóm quyết định sẽ đặt Gate tại vị trí ở trung tâm sản phẩm. Đảm bảo tính thẩm mĩ của sản phẩm, hạn chế được sự xuất hiện của các lỗi thường gặp trong quá trình điền đầy.

Căn cứ vào số lòng khuôn và vị trí đặt cổng phun ta lựa chọn khuôn 2 tấm là hợp lý nhất.

2.5. Kết cấu khuôn 2 tấm.

2.5.1. Sơ đồ cấu tạo bộ khuôn 2 tấm hoàn chỉnh

Hình 2.5: Cấu tạo bộ khuôn 2 tấm hoàn chỉnh.

2.5.2.Vật liệu chế tạo của các bộ phận của khuôn.

Những yếu tố ảnh hưởng đến việc chọn vật liệu làm khuôn Quá trình chọn vật liệu làm khuôn cần phải được cân nhắc kỹ vì nó liên quan đến độ bền của khuôn, chất lượng bề mặt cũng như liên quan đến công nghệ chế tạo bộ khuôn như: khả năng gia công cắt gọt, mức độ bóng có thể đạt được,… Do vậy việc chọn vật liệu làm khuôn là công việc rất quan trọng và khi chọn sẽ phải phụ thuộc vào các yếu tố sau:

- Loại nhựa sẽ phun khuôn, vì có những loại nhựa có hại cho thép làm khuôn.

- Độ bóng của bề mặt, độ phức tạp, chức năng của sản phẩm ép ra

- .Số lượng sản phẩm yêu cầu.

- Công nghệ dùng để gia công sản phẩm nhựa (phun, ép thổi, …)

- Khả năng chống mài mòn và chống ăn mòn hóa học.

- Biến dạng kích thước và hình dạng khi nhiệt luyện.

- Các tính chất công nghệ như: cắt gọt, đánh bóng.

- Tính hàn và khả năng phục hồi chi tiết.

a, Khuôn động , khuôn tĩnh

- Tấm khuôn động là bộ phận quan trọng nhất trong bộ khuôn vì nó là hình bao ngoài của sản phẩm. Nó quyết định đến độ chính xác của khuôn cũng như độ chính xác của sản phẩm. Bề mặt ngoài của sản phẩm đẹp hay xấu, chính xác hay không là phụ thuộc hoàn toàn vào khi ta gia công tấm khuôn này.

- Tấm khuôn tĩnhlà đường bao quyết định hình dáng bên trong của sản phẩm. Khuôn động và khuôn tĩnh kết hợp với nhau để tạo ra hình dáng hoàn chỉnh của chi tiết. Khuôn tĩnh là bộ phận đứng yên, khuôn động là bộ phận di động.

Do khuôn tĩnh và khuôn động là 2 tấm tạo hình dạng sản phẩm, được nhựa trực tiếp phun vào nên nhiệt độ cả 2 tấm khuôn khá cao. Để đáp ứng được tốt điều kiện làm việc thì chi tiết khuôn tĩnh, khuôn động thường được chế tạo bằng vật liệu như thép P20, SKD 61 , STARVAX …

v Ta chọn vật liệu chế tạo là thép P20

- Thép P20 là một trong những loại thép làm khuôn nhựa vô cùng phổ biến trong ngành công nghiệp khuôn mẫu. Loại thép làm khuôn này có khả năng hàn và gia công cơ tốt. Ngoài ra, vật liệu P20 cũng có khả năng đánh bóng và gia công tia lửa điện tuyệt vời.

- Bảng thành phần hóa học :

|

Mác thép |

Thành phần hoá học |

||||||

|

C |

Si |

Mn |

Cr |

Mo |

P |

S |

|

|

P20 |

0,28÷0,40 |

0,2÷0,8 |

1,5 |

1,4÷2,0 |

0,3÷0,55 |

≤0,05 |

≤0,05 |

Bảng 2.1 : Thành phần hóa học của thép P20

b, Các tấm khác của khuôn.

- Tấm kẹp trên: Tấm này có tác dụng kẹp chặt tấm khuôn trên và tấm kẹp trên thành một khối và kẹp chặt cả khối này bàn tĩnh của máy ép nhựa.

- Tấm giữ khoảng cách: Dùng làm phần ngăn giữa tấm đỡ và tấm kẹp phía dưới để cho giàn đẩy hoạt động được.

- Tấm kẹp dưới: Tấm này kẹp toàn bộ cụm khuôn dưới thành một khối và kẹp khối này vào bàn máy động của máy ép nhựa.

- Tấm gắn chốt đẩy : Giữ chốt đẩy, chốt hồi, chốt giật cuống.

- Tấm chặn chốt đẩy: Dùng để chặn các chốt lắp trên tấm kẹp đẩy trong quá trình đẩy sản phẩm ra ngoài không thể rơi các chốt ra được. Tấm đẩy và tấm kẹp đẩy được bắt chặt thành một khối và được gọi là giàn đẩy. Giàn đẩy nằm phía dưới khuôn dưới và trên tấm kẹp dưới.

- Cả 5 tấm trên không có tác dụng tạo hình sản phẩm , chỉ có tác dụng tạo khoảng đỡ và tạo khoảng kẹp hỗ trợ cho 2 chi tiết khuôn đực và khuôn cái, nên được chế tạo bằng những loại thép có hàm lượng cacbon trung bình. Vậy ta chọn loại thép sử dụng là vật liệu C45.

- Thành phần hoá học của thép C45

|

Mácthép |

C% |

Si% |

Mn% |

Cr% |

S% |

|

C45 |

0,42-0,49 |

0,17-0,37 |

0,50-0,80 |

≤0,25 |

≤0,004 |

Bảng2.2 .ThànhphầnhóahọccủathépC45

c, Các linh kiện trong khuôn:

- Vòng định vị: định vị vòi phun của máy ép nhựa đúng với vị trí bạc cuống phun. Vật liệu chế tạo thép C45.

- Bạc cuống phun: Dẫn nhựa từ vòi phun máy ép vào hệ thống kênh dẫn. Bạc cuống phun được chế tạo bằng vật liệu chịu được nhiệt, bền , nên ta sử dụng vật liệu thép SKD61 đã nhiệt luyện để chế tạo.

- Bạc dẫn hướng, chốt dẫn hướng: Dẫn hướng quá trình đóng mở khuôn. Vật liệu chế tạo là thép SUJ2.

- Trụ đỡ: có tác dụng đỡ cho tấm khuôn đực khỏi bị cong do áp lực đẩy cao , tăng tuổi thọ cho khuôn. Vật liệu chế tạo C45.

- Chốt đẩy: dùng để đẩy sản phẩm ra khỏi khuôn. Vật liệu chế tạo, cần cứng và bền, tránh tình trạng gãy, ta sử dụng vật liệu SKD61 để chế tạo.

- Chốt hồi: tác dụng làm cho giàn đẩy có thể quay trở về khi khuôn đóng lại nhờ cơ cấu lò xo. Vật liệu chế tạo SUJ2.

|

STT |

Tên chi tiết |

Vật liệu |

|

1 |

Tấm kẹp trên |

C45 |

|

2 |

Tấm giữ khoảng cách |

C45 |

|

3 |

Tấm gắn chốt đẩy |

C45 |

|

4 |

Tấm chặn chốt đẩy |

C45 |

|

5 |

Tấm kẹp dưới |

C45 |

|

6 |

Nhân khuôn động |

P20 |

|

7 |

Nhân khuôn tĩnh |

P20 |

|

8 |

Tấm khuôn động |

C45 |

|

9 |

Tấm khuôn tĩnh |

C45 |

|

10 |

Vòng định vị |

C45 |

|

11 |

Bạc cuống phun |

SKD61 |

|

12 |

Bạc dẫn hướng |

SUJ2 |

|

13 |

Chốt dẫn hướng |

SUJ2 |

|

14 |

Trụ đỡ |

C45 |

|

15 |

Chốt đẩy |

SKD61 |

|

16 |

Chốt hồi |

SUJ2 |

Bảng 2.3 : Vật liệu chế tạo khuôn

2.6.Thiết kế mặt phân khuôn.

Mặt phân khuôn là bề mặt tiếp xúc giữa mặt tĩnh và mặt chuyển động của khuôn. Mục đích chính của mặt phẳng phân khuôn là bịt kín khoang khuôn và ngăn chặn sự rò rỉ nóng chảy

v Đường phân khuôn.

- “Đường phân khuôn” dùng để chỉ vị trí mà tại đó phần chèn khoang, phần chèn lõi và khuôn nhựa gặp nhau. Do lõi và phần đệm khoang gặp nhau tại vị trí này nên bất kỳ sự lệch đáng kể nào của phần đệm khoang ra khỏi phần chèn lõi sẽ dẫn đến một khoảng trống mà nhựa sẽ chảy vào đó và tạo thành một màng nhựa mỏng.

- Đối với chi tiết nắp thùng, đường phân chia phần Core và Cavity sẽ nằm xung quanh cạnh dưới của bộ phận như hình vẽ 2.5. Ta thấy rằng, đường phân chia của Collar Cover đi theo hình dáng của các đặc điểm trên các đường viền được tô đỏ.

Hình 2.4: Đường phân khuôn.

v Mặt phân khuôn

- Khi đường phân khuôn được xác định, mặt phân khuôn được chiếu ra bên ngoài bộ phân để tách lòng, lõi ra khỏi phần chèn khoang. Phần chèn khoang sẽ tạo thành các bề mặt bên ngoài và trên cùng của bộ phận, trong khi phền chèn lõi sẽ tạo thành các bề mặt vành và phần bên trong chi tiết.

- Như với khung viền chi tiết Nắp thùng, đường phân chia có thể tạo ra ngoài để tạo thành bề mặt phân chia. Có thể thấy rằng các đặc điểm ngoài mặt phẳng dọc theo đường phân khuôn trở thành các bề mặt phức tạp trên mặt phẳng phân khuôn.

Hình 2.5: Mặt phân khuôn.

2.7. Tính toán kích thước khuôn.

2.7.1 Tính toán kích thước lõi khuôn.

Lõi khuôn tĩnh và động phải đủ bền trước lực ép của máy đúc trong điều kiện làm việc ở nhiệt độ cao.

Ta chọn vật liệu cho lòng khuôn là P20.

v Chiều dày lõi khuôn.

- Kích thước chiều cao của lõi khuôn được xác định bởi hai yếu tố:

+ Đầu tiên, phần lòng và lõi khuôn cần phải có đủ chiều cao bên trên cũng như bên dưới để đường làm mát có thể đi qua một cách dễ dàng. Đường kính đường làm mát thường dao động từ 8mm đối với khuôn nhỏ hơn đến 14mm đối với khuôn lớn. Các đường làm mát lớn sẽ mạng lại khả năng làm mát nhanh hơn và đồng đều hơn.

+ Kích thước chiều cao tối thiểu giữa phần và bề mặt trên hoặc dưới của phần insert thường gấp ba lần đường kính của đường làm mát để tránh ứng suất quá mức. Kích thước chiều cao ban đầu của phần lòng và lõi khuôn được thể hiện trong hình dưới:

=> Chọn đường kính làm mát đường kính 10 mm. Như vậy ta có độ dày của lõi khuôn:

Trong đó: là chiều dày của core insert,

là chiều dày của cavity insert,

là đường kính của đường làm mát,

là chiều cao của sản phẩm,

1,015 là hệ số offset lòng khuôn đối với vật liệu nhựa PP.

v Kích thước của lõi khuôn được xác định bởi hai yếu tố:

Đầu tiên, nếu cần một đường làm mát xung quanh bên ngoài lòng khuôn thì các phần insert phải có kích thước đủ lớn để chứa đường làm mát đó. Đối với giới hạn chiều cao, giới hạn chiều dài và chiều rộng của ba đường kính đường làm mát mỗi bên là điển hình.

Thứ hai, kích thước chiều rộng và chiều dài của các phần insert phải đảm bảo các thành bên, còn được gọi là “má”, đủ dày để chịu được tải trọng ngang của áp suất nóng chảy tác dụng lên các thành bên của khoang khuôn. Yêu cầu này sẽ trở nên vượt trội (có nghĩa là nó sẽ vượt quá mức cho phép đối với đường làm mát) đối với các phần sâu cần các thành bên cao. Một nguyên tắc an toàn là độ dày của thành bên theo chiều dài và chiều rộng phải bằng độ sâu của khoang khuôn.

- Hình dưới thể hiện một mức cho phép cần được thêm vào chiều dài và chiều rộng của khoang khuôn để tính ra chiều dài và chiều rộng của lõi và các phần chèn trong khoang.

- Một nguyên tắc an toàn là độ dày của thành mỗi bên theo chiều dài và chiều rộng bằng 3 lần đường kính đường nước làm mát. Ta có kích khước lõi khuôn được tính như sau:

Tương tự ta có:

- Trong đó: là chiều dài của lõi khuôn,

là chiều rộng của lõi khuôn,

là đường kính của đường làm mát,

là chiều dài của sản phẩm,

là chiều rộng của sản phẩm,

1,015 là hệ số offset lòng khuôn đối với vật liệu nhựa PP.

Như vậy ta có kích thước của lõi khuôn động và tĩnh lần lượt là 220x180x80(mm) và 220x180x30(mm)

Hình 2.8: Kích thước lòng khuôn.

2.7.2 Tính toán kích thước vỏ khuôn.

được làm bằng thép C45, vỏ khuôn có tác dụng gia cường độ bền cho lõi khuôn và giảm chi phí vật liệu. Việc tính toán chiều dày vỏ khuôn phải đảm bảo khuôn không bị biến dạng khi làm việc trong suốt quá trình sản xuất.

Vỏ khuôn có hốc khuôn có kích thước bằng lõi khuôn để lắp chặt lõi vào vỏ. Ngoài ra, vỏ còn có chốt định vị, kênh dẫn nước làm nguội, lỗ dẫn hướng chốt đẩy, lỗ ren để bắt gối đỡ nên kích thước vỏ phải không những phải đủ bền mà còn phải đủ không gian để bố trí các thành phần khác của khuôn.

Kích thước của áo khuôn được xác định chủ yếu bởi diện tích cần thiết để chứa tất cả các phần lòng khuôn theo bố cục được thiết kế.

Như vậy ta lựa chọn vỏ khuôn hãng FUTUBA loại SC3045 với A=120mm ; B = 90mm; C=120mm.

Hình 2.9 : Catalog FUTUBA

Tổng chiều dài của khuôn là 25+25+ A+B+C = 25+25+120+90+120 = 380mm.

Chiều rộng tối đa lắp khuôn của máy ép nhựa 250 tấn là 560mm

ðThông số kích thước của vỏ khuôn phù hợp.

2.8. Thiết kế hệ thống làm mát

Mục đích: Điều khiển nhiệt độ khuôn để có dòng chảy nhựa êm chảy vào khuôn. Để tránh làm nguội quá nhanh, về lý thuyết tốt nhất giữ nhiệt độ khuôn cao ở cuối dòng chảy.

Hình 2.10: Hệ thống làm nguội hoàn chỉnh

A : Bể chứa (Collection manifold).

B : Khuôn (Mold).

C : Ông phân phôi nước hoặc hỗn làm nguội (Supply manifold).

D : Bơm (Pump).

E : Kênh làm nguội (Regular cooling channels).

F : Ông dẫn (Hoses).

G : Vách làm nguội (Baffels).

H : Bộ điều khiển nhiệt (Temperature controllers).

v Thời gian làm mát

- Thời gian làm nguội chiếm khoảng 70-80% chu kỳ ép phun. Do đó, để giảm phần lớn thời gian chu kỳ ta cần phải giảm thời gian làm nguội.

- Thời gian làm nguội có thể được tính theo công thức sau:

Tc = Smax x (1+2Smax)

Với Smax – thành dày lớn nhất của sản phẩm; Smax = 1mm.

ðTc = 1 x (1+2.1) = 3s

v Kích thước đường làm mát

Hình 2.11 :Kích thước và cách sắp xếp của kênh làm nguội.

Ta chọn:

- W = 2 mm. ( bề dày sản phẩm thực tế = 1mm)

- D = 8~10mm. Chọn D=8mm.

- a = (2~2,5)xd = (2~2,5)x8 = 16~20mm.

- b = (2~3)xd = (2~3)x8 = 16~24 mm.

Ta bố trí theo từng kênh riêng biệt:

Đây là kiểu bố trí theo từng dòng tách biệt với nhau. Kiểu mạng lưới này đơn giản dễ thực hiện và đem lại khả năng làm mát hiệu quả. Tuy nhiên, việc vận hành và tháo lắp khuôn ra khỏi máy rất phức tạp với số lượng đường dây đầu ra (outlet) và đầu vào (inlet) khá nhiều. Nó làm tăng khả năng hệ thống làm mát có thể được thiết lập không chính xác hoặc bị hỏng.

v Bố trí đường nước trên lòng khuôn tĩnh

Hình 2.12: Đường nước lòng khuôn tĩnh.

v Bố trí đường nước trên lòng khuôn động.

Hình 2.13: Đường nước lòng khuôn động.

2.9. Thiết kế hệ thống dẫn nhựa

Vòng định vị : Ta sử dụng vòng định vị có 2 bu lông để gắn vào bộ khuôn.

Hình 2.13 : Hình dáng vòng định vị.

Ta sử dụng Vòng định vị theo Catalog MISUMI

Hình 2.14: Kích thước vòng định vị trong Catalog Misumi.

Ta lựa chọn mã LRBS100 - 15 với thông số vòng định vị : D = 100mm ; T=15mm

Hình 2.15: Bản vẽ 2D vòng định vị

Ta sử dụng kiểu miệng phun trực tiếp – khi đó miệng phun máy ép nhựa sẽ phun qua bạc cuống phun đến trực tiếp sản phẩm.

- Bạc cuống phun : Ta sử dụng bạc cuống phun có 2 bu lông để gắn vào bộ khuôn.

Hình 2.16. Hình dáng của bạc cuống phun.

- Kích thước cuống phun.:

Hình 2.17 : Kích thước cuống phun.

. Chọn C=3mm

. Chọn B = 6mm

1.5o . Chọn α = 1,5˚

.

Ta sử dụng Bạc cuống phun theo Catalog MISUMI

Hình 2.18: Kích thước Bạc cuống phun trong Catalog Misumi.

Ta lựa chọn mã SBBK16 – 70.0 – SR16- P3- A3.

Hình 2.19: Bạc cuống phun.

2.10. Hệ thống đẩy sản phẩm.

- Sau khi kết thúc quá trình nhựa điền đầy lòng khuôn và quá trình làm mát thì máy ép sẽ mở khuôn và trục đẩy của máy sẽ đẩy hai tấm đẩy và thông qua các chi tiết đẩy (chốt đẩy, lưỡi đẩy,ống đẩy, tấm tháo, …) đẩy sản phẩm ra ngoài.

- Trong quá trình đẩy thì tấm đẩy làm lò xo của khuôn nén lại. Khi trục đẩy của máy ép trở về vị trí ban đầu, lực tác động lên tấm đẩy không còn nữa, lúc này lực nén lò xo sẽ giúp tấm đẩy trở về vị trí ban đầu, quá trình này có sự tham gia dẫn hướng của chốt hồi.

Tính toán hệ thống đẩy:

a) Khoảng đẩy

- Khoảng đẩy phải lớn hơn 5÷10 so với chiều cao sản phẩm được lấy từ khuôn sau theo hướng tách khuôn. Không nên làm khoảng đẩy quá dài, chốt đẩy quá nhỏ đôi khi khoảng đẩy dài sẽ làm yếu hệ thống đẩy.

- Sản phẩm cao 47mm nên ta để khoảng đẩy là 52 ÷ 57mm . Ta chọn khoảng đẩy 55 mm là hợp lý.

b) Bố trí vị trí chốt đẩy

- Bố trí chốt đẩy sản phẩm ở các vị trí có các vách xung quanh cao, hoặc có gân sâu, thì phần này dính rất chặt trong khuôn, vì vậy phải bố trí chốt đẩy ở gần những vị trí này để có thể đẩy sản phẩm ra khỏi khuôn dễ dàng. Vị trí chốt càng xa những phần gân này bao nhiêu thì lực tác dụng lên nó càng yếu, và có nguy cơ làm thủng bề mặt nhựa tại vị trí chốt đẩy trước khi sản phẩm ra khỏi khuôn.

- Với sản phẩm mặt nắp thùng có thiết kế không quá phức tạp và không có chi tiết thiết kế đặc biệt như thành mỏng hay dạng tròn xoay nên ta sẽ lựa chọn hệ thống đẩy sản phẩm sử dụng chốt đẩy tròn hồi bằng lò xo.

- Ta sử dụng 2 chốt đẩy Ø12,0

- Ta sử dụng EPN trong catalog Misumi

Hình 2.21: Kích thước chốt đẩy trong catalog.

Vị trí chốt đẩy

Hình 2.22: Vị trí chốt đẩy.

2.11. Tính toán lò xo.

- Lò xo được lắp vào các chốt hồi trên khuôn, giúp tấm đẩy và tấm giữ hồi lại vị trí ban đầu sau khi đẩy sản phẩm ra khỏi khuôn.

- Kích thước lò xo được xác định tiêu chuẩn có sẵn.

- Bằng cách tính toán tải trọng của hệ thống đẩy, để có thể chọn lò xo có độ cứng phù hợp. Nếu quá cứng thì khó lắp ráp, nếu quá mềm thì không đủ lực đàn hồi.

- Để tránh trường hợp bị kẹt thì lò xo thường được lắp cố định với tấm đỡ, bao lấy chốt hồi và hạn chế ma sát với chốt.

- Do lò xo được gắn vào chốt hồi nên cần chọn lò xo có đường kính trong phải lớn hơn đường kính của chốt hồi. Với mã khuôn này có đường kính chốt hồi là 20mm nên sẽ cần chọn lò xo có đường kính trong lớn hơn 20mm. Chọn lò xo theo catalog của hãng Misumi ta thấy mã SWF là phù hợp nhất, do vậy ta lựa chọn mã SWF40

Hình 2.23: Kích thước lò xo Catalog Misumi.

- Lò xo hồi cần có 1 độ cứng đủ để có thể thắng được trọng lượng của cả hệ thống đẩy, bao gồm tấm đẩy, tấm giữ, các chốt đẩy sản phẩm, chốt xiên, cữ hành trình. Qua tính toán với trợ giúp của phần mềm, ta có cân nặng của cả hệ thống đẩy là 23,7kg. Khuôn có 4 lò xo vì vậy nên mỗi lò xo ở trạng thái nén trước sẽ cần phải tạo ra được một lực đẩy ít nhất là 5,85kg.

Hình 2.24: Khối lượng hệ thống đẩy.

- Tuy nhiên do khuôn có nhiều chốt xiên gây khó khăn trong đẩy sản phẩm nên cần phải nhân lực đẩy thêm hệ số an toàn là 1.5, vì vậy mỗi lò xo sẽ phải tạo ra được một lực đẩy ít nhất là 8,8 kg ở trạng thái nén trước.

- Ta có khoảng đẩy của khuôn là 55mm, chọn trạng thái nén trước của lò xo là 15mm, vậy ta có khoảng nén tối đa của lò xo là 70mm.

- Chọn lượng làm việc của lò xo là 50% tổng chiều dài tự nhiên của lò xo, vậy ta chọn được lò xo có chiều dài là 150mm.

- Với tính toán như trên, ta chọn được mã lò xo trong Misumi là SWF 40x150.

- Lò xo SWF 40x150 có độ cứng K=1,7kgf/mm, với khoảng nén trước là 15mm, vậy ở trạng thái này lò xo sinh ra 1 lực 25,5 kg, lớn hơn so với yêu cầu.

ðTa lựa chọn 4 lò xo mã SWF40-150

Hình 2.25. Lò xo SWF

2.12. Hệ thống dẫn hướng

Chức năng chính của chốt dẫn hướng và bạc dẫn hướng là đưa khuôn sau vào khuôn trước thẳng hàng với nhau. Chốt dẫn hướng nằm ở khuôn tĩnh và bạc dẫn hướng nằm ở khuôn động.

Độ dài của chốt dẫn hướng phải dài hơn miếng ghép cao nhất để tránh hỏng hóc khi đóng khuôn đặc biệt là khi lắp ráp.

Chốt dẫn hướng có vai GP vật liệu SUJ-2 số lượng 4

Hình 2.26: Chốt dẫn hướng.

Bạc dẫn hướng có vai GP vật liệu SUJ-2 số lượng 4

Hình 2.27: Bạc dẫn hướng.

2.13. Hệ thống thoát khí

Trong lòng khuôn luôn chứa không khí cần được đẩy ra ngoài khi nhựa điền đầy khuôn. Không khí này phải được thoát một cách nhanh chóng trong suốt quá trình điền đầy. Như vậy, hệ thống thoát khí là cung cấp nhiều con đường để không khí bị mắc kẹt trong lòng khuôn thoát ra một cách nhanh chóng và dễ dàng.

Một số khuyết tật trên sản phẩm nhựa : Bọt khí, không điền đầy hoàn toàn

Ta sẽ sử dụng thoát khí trên mặt phân khuôn. Cấu tạo của rãnh khí gồm 2 phần: rãnh dẫn và rãnh thoát.

Kích thước rãnh thoát khí tính như sau:

Hình 2.28 : Kích thước rãnh thoát khí.

- Độ sâu rãnh dẫn là d

- Chiều rộng của rãnh dẫn: W

- Chiều dài rãnh dẫn: l

- Độ sâu của rãnh thoát D = 20d

- Do sản phẩm làm bằng nhựa PP nên d = 0,0127~ 0,03048. Ta chọn d = 0,03mm

Vậy D= 0,6mm

Hình 2.30: Chiều sâu khe thoát khí.

- Các thông số W và l lấy theo khoảng kích thước thực tế:

+ Chiều dài rãnh (l): 0.762 mm ≤ l ≤3.175 mm, ta chọn : 3mm

+ Độ rộng: 3.175÷12.7 mm., ta chọn 8mm.

- Chu vi 1 rãnh dẫn = ( l + W )x2=( 3 + 8 )x2=22mm;

- Chu vi chi tiết tạm tính = 2 (155+117)= 544 mm;

- Chu vi tổng số rãnh dẫn = 30% chu vi chi tiết, nên số rãnh = (544x0,3)/21=7,7

ðBố trí 8 rãnh thoát khí.

Bố trí rãnh thoát khí như sau:

Hình 2.31: Rãnh thoát khí.

2.14. Hệ thống tháo undercut ngoài.

Tháo Undercut mặt ngoài ta sử dụng lõi trượt.

Hình 2.32: Quá trình tháo Undercut mặt ngoài bằng lõi trượt

Thông số cơ bản của hệ thống lõi trượt

Hình 2.33: Thông số cơ bản hệ thống lõi trượt.

S – độ sâu Undercut . ta có S = 1 mm.

S1- Hành trình khoảng trượt. Với S1 = S +5 mm

ðS1 = 6mm.

β – góc nghiêng chốt xiên. β = (5o ÷ 28o). Ta chọn β = 18o.

α– góc nghiêng khối khoá, α = β + (2o ÷ 5o). Ta chọn α = 20o.

Hệ thống tháo undercut:

Hình 2.34: Hệ thống tháo undercut ngoài

2.14.1 Nguyên lý hoạt động.

Hình 2.35: Khuôn tĩnh

v Hình 2.36: Khuôn động

v Khuôn sau khi lắp ráp được gá lên máy đúc nhựa. Vòng định vị hướng vào cổng phun của máy ép nhựa. Lắp cố định tấm kẹp trên và tấm kẹp dưới với máy ép nhựa.

v Sau khi nhựa được phun vào khuôn, nhựa nhiệt dẻo được phun từ đầu trên máy ép qua bạc cuống phun đi vào sản phẩm và điền đầy sản phẩm tạo hình sản phẩm. Khi nhựa đã được điền đầy vào lòng khuôn, máy ép vẫn giữ ở trạng thái đóng khuôn để làm nguội sản phẩm nhờ vào hệ thống làm nguội. Khi nhựa đã định hình sản phẩm, phần khuôn di động sẽ được kéo ra để mở khuôn, tạo không gian trống cho quá trình lấy sản phẩm.

v Khuôn mở thì hệ thống tháo undercut ngoài hoạt động song song với cơ chế mở. chốt xiên kết hợp với lò xo đẩy lùi con trượt thoát ra khỏi sản phẩm và dựng lại khi tiếp ráp với bulong M6.

v Khi khuôn được mở ra 1 khoảng nhất định đủ để lấy sản phẩm cùng cổng phun ra 1 cách an toàn thì máy ép sẽ tác động lực vào 2 tấm giữ và tấm đẩy vào các chốt đẩy . Lúc này sản phẩm được lấy ra khỏi khuôn.

v Khi không còn lực tác dụng của máy ép, các lò xo có tác dụng hồi chốt đẩy, đẩy tấm đẩy và tấm giữ về , kèm theo chốt đẩy cũng về vị trí ban đầu. Khi các chốt đẩy về vị trí an toàn thì khuôn đóng lại . Khi khuôn đóng lại khối khoá tác động 1 áp lực trực tiếp lên con trượt để đóng kín khuôn tạo hình sản phẩm.

2.15. Kiểm nghiệm

Sau khi tính toán và thiết kế mô hình 3D , ta cần kiểm nghiệm lại để xem khuôn có đạt yêu cầu về cả thiết kế lẫn dòng chảy và đường làm mát hợp lý hay chưa?. Ta sử dụng phần mềm Moldex 3D để mô phỏng dòng chảy và phân tích kết quả.

Kết quả:

2.15.1 Dòng chảy nhựa.

Hình 2.37: Quá trình điền đầy

Theo như hình , ta thấy thời gian bắt đầu vào sản phẩm là 0,152 giây, còn thời gian điền đầy sản phẩm là 0,761 giây.

Thời gian điền đầy nhanh , giảm chu kỳ sản xuất. Kết quả mô phỏng điền đầy đạt yêu cầu sản xuất.

2.15.2 Rỗ khí

Hình 2.38: Rỗ khí.

Theo như hình ta thấy vị trí rỗ khí màu xanh da trời tập trung chủ yếu tại đáy của nắp thùng. Để giải quyết rỗ khí sản phẩm thông thường ta sử dụng rãnh thoát khí để giải quyết vấn đề này.

Ta đặt 6 rãnh thoát khí xung quanh sản phẩm.

Hình 2.39: Rãnh thoát khí

Như vậy bố trí rãnh thoát khí đạt yêu cầu.

2.15.3 Đường hàn.

Hình 2.40: Đường hàn.

Ta thấy đường hàn trên sản phẩm ít . Thỏa mãn yêu cầu ngoại quan của sản phẩm

2.15.4 Áp suất phun.

Hình 2.41: Áp suất phun.

Áp suất phun lớn nhất 15,931 Mpa. Ta thấy sự thay đổi áp suất từ lúc bắt đầu phun tới khi điền đầy lòng khuôn kết quả này chênh lệch khá lớn nhưng không thấy sự thay đổi đột ngột.

2.15.5 Nhiệt độ phun.

Hình 2.42: Nhiệt độ phun.

Từ kết quả mô phỏng, ta thấy nhiệt độ tại vị trí miệng phun là 210,259oC, nhiệt độ phun thấp nhất là 97oC.

2.15.6 Ứng suất cắt.

Hình 2.40: Ứng suất cắt

Ứng suất cắt là kết quả của quá trình điền đầy nhựa , những ứng suất này có thể là nguyên nhân gây ra hỏng hóc, cong vênh hoặc biến dạng sản phẩm. Ứng suất cắt chủ yếu trên sản phẩm là 1,083E-002 1/sec rất nhỏ nên không ảnh hưởng đến hỏng hóc, cong vênh hoặc biến dạng trên sản phẩm.

2.15.7 Thời gian làm mát sản phẩm.

Hình 2.41: Thời gian làm mát sản phẩm.

Thời gian làm mát tại vị trí dày nhất là 2,94s. Phù hợp với tính toán ở phía trên.

v Kết luận:

- Phần mềm giúp tối ưu hóa trong việc thiết kế khuôn, đặc biệt việc phun thửnghiệmđểtạora1bộkhuônnhanhchóngđápứngnhanhchonhucầucủathịtrường.

- Kết quả đạt được: Xác định được thời gian điền đầy, áp suất, nhiệt độ, vận tốcdòng chảy trong quá trình phun cụ thể. Chọn được dự báo được các khuyết tật sảnphẩm như: Rỗ khí, đường hàn để từ đó điều chỉnh lại vận tốc, áp suất phun, nhiệt độkhitiếnhànhépphunsảnphẩmthực tế.

- Ta thấy bố trí đường dẫn nhựa và miệng phun phù hợp với thiết kế.

CHƯƠNG III : NGHIÊN CỨU TÍNH TOÁN LẬP QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT ĐIỂN HÌNH CỦA KHUÔN.

3.1. Phân tích tính công nghệ của chi tiết lòng khuôn âm trong kết cấu khuôn

Phân tích chức năng làm việc, tính công nghệ của chi tiết, xác định dạng sản xuất và phương pháp chế tạo phôi.

3.1.1. Phân tích chức năng làm việc.

- Chi tiết lòng khuôn âm có các bề mặt phẳng, mặt cong và hệ thống lỗ có đường kính khác nhau nên chúng thuộc họ hộp. Các lỗ trên chi tiết bao gồm các lỗ chính và các lỗ phụ tùy theo chức năng làm việc của nó.

- Các bề mặt ngoài của tấm khuôn cái phải được gia công chính xác đồng thời với bề mặt của hốc này. Bề mặt phẳng đáy của chi tiết lòng khuôn âm được dùng làm chuẩn định vị trong quá trình gia công.

Bộ khuôn sẽ chịu các lực va đập nhưng không quá lớn nên yêu cầu về độ bền không cần quá cao. Nhiệt độ làm việc tại bề mặt khuôn khá cao do nhiệt độ từ nhựa nóng chảy truyền sang

Mục đích : Chỉnh sửa khuyết tật nếu có

- Dụng cụ : Đá mài hình trụ, hình côn

- Máy : Dùng tay hoặc dùng máy mài bằng tay

v Đánh bóng

Việc đánh bóng bề mặt khuân theo đúng yêu cầu kỹ thuật là thật sự cần thiết, là cơ sở nâng cao chất lượng khuôn mẫu, lợi ích của nó được thực hiện rõ ràng, giúp thuận lợi cho quá trình gia công ép nhựa:

- Đẩy sản phẩm nhựa thành phẩm ra khuôn ép một cách đơn giản.

- Hạn chế sự mài mòn khuôn trong quá trình ép nhựa.

- Giảm thiểu sự nứt gãy sản phẩm khi chịu tác động của nhiệt độ cao trong quá trình ép nhựa.

- Đảm bảo tính thẩm mỹ cho sản phẩm nhựa.

- Có nhiều nhiều phương pháp đánh bóng khác nhau như:

- Đánh bóng cơ học.

- Đánh bóng hóa học.

- Đánh bóng điện phân.

- Đánh bóng siêu âm.

- Đánh bóng chất lỏng.

- Đánh bóng từ tính.

=> Đánh bóng cơ học được hoàn thành bằng cách cắt và loại bỏ các phần nhô để sản phẩm nhẵn. Phương pháp đánh bóng thường sử dụng đá mài, giấy nhám, bánh xe len…. Và đánh bóng cơ học chủ yếu thực hiện thủ công.

|

` |

Hình 3.11: Đá mài và giấy nhám.

v Kiểm tra

Để kiểm tra độ phẳng và độ vuông góc của chi tiết, ta sử dụng đồng hồ đo:

Hình 3.12:Đồng hồ đo

v Cách đặt đồng hồ đo:

Khi sử dụng Đồng hồ so, trước hết phải gá lên giá đỡ vạn năng hoặc phụ kiện riêng. Tùy thuộc vào vị trí của chi tiết đo mà ta tiến hành điều chỉnh vị trí của đồng hồ đo thích hợp, thanh đo cần đặt vuông góc với bề mặt đo.

Điều chỉnh mặt số lớn cho kim đúng vị trí số “0”. Di chuyển đồng hồ tiếp xúc suốt trên bề mặt cần kiểm tra.

v Cách đọc số:

Số nguyên mm được đọc theo kim chỉ số vòng trên thước nhỏ. Khi kim chỉ được 1 vạch thì thanh đo dịch chuyển 1mm. Phần trăm mm đọc theo kim chỉ trên kích thước lớn.

Ngoài ra với loại đồng hồ so điện tử thì giá trị đo được hiển thị ở dạng số trực tiếp và việc đọc giá trị đo trở nên rất đơn giản.

KẾT LUẬN

Với các phần trình bày trong đồ án tốt nghiệp, em đã hoàn thành được các nội dung đề tài được giao

- Tìm hiểu tổng quát về cấu tạo và nguyên lý hoạt động của khuôn nhựa.

- Nghiên cứu tổng quát về vật liệu chế tạo khuôn.

- Tính toán và thiết kế các chi tiết, cụm chi tiết của khuôn.

- Thực hiện các thao tác tạo lập một bản vẽ thiết kế khuôn.

- Lập quy trình chế tạo và lắp ráp khuôn, sơ đồ lắp ráp khuôn.

Trang bị kiến thức và kỹ năng liên quan đến vận hành khuôn trong sản xuất

TÀI LIỆU THAM KHẢO.

Tiếng việt

[1] Trần Đức Quý, Phạm Văn Bổng, Phạm Văn Đông, Nguyễn Văn Thiện, Nguyễn Trọng Mai, Hoàng Tiến Dũng, Hướng dẫn thiết kế đồ án công nghệ chế tạo máy, NXB Khoa học và kỹ thuật, 2015

[2] Phạm Sơn Minh, Trần Minh Thế Uyên, Trường đại học sư phạm Kỹ thuật TPHCM, “Giáo trình thiết kế và chế tạo khuôn phun ép nhựa”, NXB ĐHQH TPHCM, TPHCM năm 2014

[3] Phạm Sơn Minh, Trần Minh Thế Uyên, Trường đại học sư phạm Kỹ thuật TPHCM, “Giáo trình Mô phỏng quy trình ép phun ép”, NXB ĐHQH TPHCM, TPHCM năm 2014

[4] Trần Minh Thế Uyên, Phạm Sơn Minh, “Giáo Trình Công Nghệ Chế Tạo Khuôn Mẫu”, NXB Khoa học và kỹ thuật, 2010.

[5] Nguyễn Đắc Lộc, Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt, Sổ tay công nghệ chế tạo máy tập 1, NXB Khoa học và kỹ thuật, 2005.

[6] Nguyễn Đắc Lộc, Lưu Văn Thang, Hướng dẫn thiết kế đồ án công nghệ chế tạo máy, NXB Khoa học và kỹ thuật, 2006.

[7] Nguyễn Đắc Lộc, Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt, Sổ tay công nghệ chế tạo máy tập 2, NXB Khoa học và kỹ thuật, 2005.

[8] Nguyễn Đắc Lộc, Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt, Sổ tay công nghệ chế tạo máy tập 3, NXB Khoa học và kỹ thuật, 2005.

[9] Trần Văn Địch, Thiết kế đồ án công nghệ chế tạo máy, NXH Khoa học và Kỹ thuật, 2007.

Tiếng Anh

[10] MISUMI Standard Components for Plastic Mold 2015

[11] Futaba Standard Plastic Mold Components Blue Book.

[12] Catalog Mitsubishi Hitachi