ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY CNC IN THỰC PHẨM

NỘI DUNG ĐỒ ÁN

YÊU CẦU ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY CNC IN THỰC PHẨM

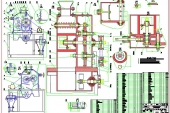

A- PHẦN BẢN VẼ

- Bản vẽ sản phẩm, dây chuyền sản xuất

- Bản vẽ sơ đồ nguyên lý

- Bản vẽ lắp/ cụm của máy

- Bản vẽ các chi tiết gia công của máy

- Bản vẽ sơ đồ nguyên công của qui trình công nghệ gia công (nếu khối lượng công việc ít).

B- PHẦN THUYẾT MINH

Chương 1: Giới thiệu.

Chướng 2: Tổng quan về công nghệ in thực phẩm.

Chương 3: Cơ sở lý thuyết.

Chướng 4: Phương hướng và các giải pháp thiết kế.

Chương 5: Tính toán thiết kế cơ khí.

Chương 6: Tính toán thiết kế phần điện.

Chương 7 : Kết Luận.

CHƯƠNG 1: GIỚI THIỆU

1.1. Tính cấp thiết của đề tài:

Với nhu cầu tạo ra các sản phẩm từ thực phẩm sử dụng trong cuộc sống hằng ngày với yêu cầu ngon miệng, đơn giản tiện dụng, tiết kiệm thời gian, đảm bảo an toàn vệ sinh và dễ tháo lắp vệ sinh sau khi sử dụng… Từ những thực tiễn đó, việc thiết kế tính toán và cải tạo đầu đùn có chức năng in thực phẩm 3D, nhằm thây thế cho bộ đầu in nhựa, của máy in 3D với thiết kế đặc biệt, có thể thây đổi đầu in nhựa thành đầu đùn thực phẩm, để tạo ra các sản phẩm với hình dạng mong muốn.

1.2. Ý nghĩa khoa học và thực tiễn của đề tài:

Đề tài có những ý nghĩa khoa học và thực tiễn:

- Thiết kế mẫu máy in thực phẩm với chất lượng mẫu in tốt phục vụ cho công việc nghiên cứu và giảng dạy trên trường lớp.

- Phát triển chất lượng về mẫu in, kết cấu máy so với những dòng máy in thực phẩm trên thị trường.

1.3. Mục tiêu nghiên cứu

Đề tài nhằm mục đích nghiên cứu thiết kế và chế tạo máy in họa tiết thực phẩm, thay đổi một số thiết kế so với một số dòng máy in 3D truyền thống, nâng cao chất lượng mẫu in, tốc độ mẫu in.

1.4. Đối tượng và phạm vi nghiên cứu:

1.4.1. Đối tượng nghiên cứu:

Đối tượng nghiên cứu: Nghiên cứu, thiết kế, chế tạo máy in họa tiết thực phẩm CNC

1.4.2. Phạm vi nghiên cứu:

Phạm vi nghiên cứu của đề tài như sau:

- Nghiên cứu tổng quan về công nghệ in 3D.

- Nghiên cứu, thiết kế cơ cấu truyền động của máy.

Nghiên cứu tính toán phần điện.

- Nghiên cứu phần mềm giao tiếp, hỗ trợ lập trình in 3D

. - Nghiên cứu, tính toán đầu in thực phẩm tối ưu.

1.5. Cơ sở phương pháp luận:

Từ cơ cở các tài liệu, các nghiên cứu, đề tài đi trước, các mẫu máy có trên thị trường để phân tích những ưu điểm cũng như những nhược điểm của các dòng máy có trước từ đó lựa chọn thiết kế được mẫu máy tốt hơn.

1.6. Phương pháp nghiên cứu:

Đề tài kết hợp nghiên cứu giữa phương pháp lý thuyết và thực nghiệm trên mô hình. Cụ thể:

Nghiên cứu lý thuyết:

- Tìm kiếm, tổng hợp các tài liệu liên quan đến đề tài

- Nghiên cứu về lý thuyết máy in thực thực phẩm

- Tổng hợp tài liệu tính toán, thiết kế cơ cấu truyền động đảm bảo độ chính xác, tối ưu hóa chuyển động.

- Tìm hiểu về thuật toán điều khiển đường chạy của đầu phun.

Thực nghiệm:

- Chế tạo mô hình máy in thực phẩm từ đó áp dụng, kiểm tra lại các lý thuyết trước đó đã nghiên cứu.

- Nghiên cứu các phương pháp in thực phẩm có thể sử dụng đối với các mẫu in để tối ưu mẫu in.

CHƯƠNG 2: TỔNG QUAN VỀ CÔNG NGHỆ IN THỰC PHẨM

2.1. Giới thiệu về công nghệ in thực phẩm:

Công nghệ in thực phẩm hỗ trợ rất nhiều cho người thiết kế và những nhà sản xuất có thể giảm thời gian tạo sản phẩm, giảm nhân công... Các công nghệ in thực phẩm đã giúp các nhà sản xuất đẩy mạnh việc thiết kế sản phẩm, hạn chế các sai sót không đáng có trong quá trình thiết kế và sản xuất.

Về cơ bản công nghệ tao in thực phẩm là quá trình tạo mẫu sản phẩm giúp con người tiết kiệm thời gian chế biến thức ăn thủ công, tinh giản quá trình nấu ăn, từ đó khích lệ con người tập được thói quen ăn uống khỏe mạnh và ăn nhiều thực phẩm tự chế biến hơn. Quá trình tạo mẫu được hỗ trợ bởi các phần mềm CAD giúp thiết kế nhanh sản phẩm, các phần mềm cắt lớp. Tạo đường chuyển động.

Đặc điểm của công nghệ in thực phẩm là:

- Thực hiện tạo mẫu trong thời gian ngắn, đây chính là điểm mạnh của phương pháp này.

- Sản phẩm của quá trình tạo mẫu nhanh có thể dùng ngay sau khi in.

- Mẫu tạo ra có thể dùng hỗ trợ cho nhà hàng, quán ăn , coffee.

2.2. Các bước của quá trình in thực phẩm.

Quá trình in thực phẩm được thể hiện qua sơ đồ khối sau:

Hình 2.1: Sơ đồ quá trình tạo mẫu

Bước 1: Tạo mô hình 3D dạng mặt hay khối.

Bước 2: Tiền xử lý

- Chuyển đổi định dạng file solidwords 3D sang định dạng file .stl

- Sử dụng các phần mềm thiết kế các kết cấu hỗ trợ (support), kiểm tra file stl và chỉnh sửa, cắt lớp chi tiết.

- Xuất file Gcode tạo đường chuyển động.

Bước 3: Tạo mẫu tự động.

Bước 4: Hậu xử lý.

Tháo các bộ phận support, xử lý bề mặt, …

2.3. giới thiệu 1 số máy in thực phẩm.

2.3.1.Máy in sô cô la AIBOULLY

Kích thước bản dựng: 120 x 120 x 50 mm

Chất liệu: Sôcôla

Quốc gia: trung quốc

Máy in sô cô la AIBOULLY là máy in 3D thực phẩm (sô cô la) của AIBOULLY, nhà sản xuất từ Trung Quốc. Máy in 3D sô cô la này phù hợp với các chuyên gia cũng như những người có sở thích. Ngoài ra, nó có một hệ thống sưởi ấm, làm cho sô cô la tan chảy bên trong máy.

2.3.2. byFlow Focus.

Kích thước bản dựng: 208 x 228 x 150 mm

Nguyên liệu: Thực phẩm dạng dán

Quốc gia: Hà Lan

ByFlow Focus là một máy in 3D thực phẩm nhỏ gọn được sản xuất bởi byFlow, một công ty in 3D của Hà Lan chuyên in 3D ăn được. Máy in 3D thực phẩm này nhắm mục tiêu chủ yếu là các chuyên gia trong ngành công nghiệp bánh. Focus hoạt động với các hộp mực có thể nạp lại có chứa bất kỳ loại thực phẩm dạng dán nào để tạo ra các bữa ăn tùy chỉnh. Hơn nữa, người dùng có khả năng truy cập các công thức nấu ăn có thể tải xuống.

2.3.3.Choc Edge Choc Creator V2.0 Plus.

Kích thước bản dựng: 180 x 180 x 40 mm

Chất liệu: Sôcôla

Quốc gia: Vương quốc Anh

Choc Edge Choc Creator là một máy in 3D sô cô la nhắm đến hầu hết các chuyên gia trong ngành công nghiệp bánh kẹo và sô cô la. Ngoài ra, Choc Edge phát triển ba ứng dụng CHOC DRAW, MIX & MATCH và CHOC TEXT, để giúp người dùng vẽ và viết trên bản in 3D sô cô la của họ. Một phần mềm cắt, ChocPrint, cũng có sẵn.

2.3.4.Máy in thực phẩm 3D Createbot.

Kích thước bản dựng: 150 x 150 x 100 mm

Nguyên liệu: Thực phẩm dạng dán

Quốc gia: trung quốc

Máy in 3D Foodebot là một máy in 3D thực phẩm hỗ trợ đa thành phần được tạo bởi Createbot, một nhà sản xuất từ Trung Quốc. Bất kỳ loại thực phẩm dán nào cũng có thể được in 3D bằng Máy in thực phẩm. Thêm vào đó, máy in 3D này cũng có hệ thống kiểm soát nhiệt độ.

2.4. Kết luận.

Chương này đã giới thiệu một số công nghệ in thực phẩm 3D và một số mẫu máy in thực phẩm 3D điển hình và được sử dụng khá phổ biến trên thị trường hiện này từ đó làm tiền đề cho việc lựa chọn kế cấu và công nghệ in sử dụng trong đồ án.

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT

3.1. Khái quát chung về máy in 3D

Về cơ bản mọi máy in thực phẩm 3D đều có kết cấu cơ khí gần giống nhau, chỉ khác nhau về bộ phận tạo mẫu. Xét về tổng quan các máy in thực phậm có kết cấu gồm 3 phần chính: phần mềm điều khiển, phần điện, phần cơ khí, bộ đùn nhựa. Hình 3.1: Cấu trúc máy in 3D

Cấu trúc cơ khí của một máy in thực phẩm gần giống với các loại máy CNC với truyền động của các trục. Bộ truyền có thể là bộ truyền vít me – đai ốc hoặc bộ truyền đai. Đặc điểm của truyền động cơ khí trong máy in thực phẩm là tải trọng tác dụng lên không đáng kể do đó việc thiết kế tương đối đơn giản, kết cấu các trục tương đối gọn nhẹ, các chi tiết lắp ráp không đòi hỏi về khả năng chịu lực không cao do đó có thể sử dụng các chi tiết in đươc bằng các máy khác để lắp ráp. Đó cũng là một ưu điểm của các máy in thực phẩm. Phần điện của máy in thực phẩm có thể chi thành 2 khối: khối điều khiển và khối chấp hành. Khối điều khiển gồm các thành phần như: Vi điều khiển, Board kết nối, Driver. Khối chấp hành gồm các thành phần như: động cơ bước, các cảm biến nhiệt, động cơ servo (nếu có), tản nhiệt, …. Bộ đùn nguyên liệu là một trong những phần quan trọng nhất trong máy. Bộ phận này thực hiện 2 chức năng trong máy:chứa nguyên liệu, đầu phun nguyên liệu thực hiện chức năng đùn nguyên liệu tạo nên mẫu. Phần mềm được chia làm 2 thành phần: phần mềm CAD/CAM, phần mềm điều khiển. Phần mềm CAD là các phần mềm có chức năng tạo mẫu 3D, đây là các mô hình sẽ được in trên máy. Các phần mềm CAD được sử dụng có thể là Solidwork, Creo, Sketchup, …. Các mô hình 3D sau khi được tạo ra phải được chuyển đổi sang định dạng STL từ đó có thể đưa sang các phần mềm CAM để xử lý tiếp theo. Các phần mềm CAM là các phần mềm thực hiện các chức năng cắt lớp vật thể do công nghệ in 3D là in theo từng lớp, lớp cắt càng có kích thước nhỏ thì chất lượng mẫu in càng tốt tuy nhiên thời gian in sẽ tăng lên và ngược lại, lớp in càng lớn thì chất lượng giảm và tốc độ in tăng lên. Để tối ưu hóa giữa chất lượng in và tốc độ in thì phải có cài đặt các thông số in hợp lý. Sau khi cắt lớp phần mềm sẽ tạo chuyển động khi in và xuất file Gcode. Các mã lệnh Gcode hầu hết giống với gcode trên máy CNC tuy nhiên có một số mã lệnh riêng đối với máy in thực phẩm.

|

Mã lệnh |

Cấu trúc |

Chức năng |

|

G0 |

G0 Xnnn Ynnn Znnn Ennn |

Di chuyển nhanh |

|

G1 |

G1 Xnnn Ynnn Znnn Ennn Fnnn |

Di chuyển theo đường thẳng |

|

G2/G3 |

G2/G3 Xnnn Ynnn Znnn Ennn Fnnn |

Di chuyển theo cung tròn, đường tròn |

|

G17, G18, G19 |

|

Lựa chọn mặt phẳng in |

|

G20 |

|

Đặt đơn vị theo hệ Inch |

|

G21 |

|

Đặt đơn vị theo hệ mét |

|

G28 |

G28 X Y Z |

Về home |

|

G90 |

|

Sử dụng tọa độ tuyệt đối |

|

G91 |

|

Sử dụng tọa độ tương đối |

|

M18 |

M18 X Y Z E0 |

Vô hiệu các trục |

|

M21 |

|

Cài đặt thẻ nhớ |

|

M24 |

|

Bắt đầu/ tiếp tục in từ thẻ nhớ |

|

M104 |

M104 Ennn |

Cài đặt nhiệt độ đầu phun |

|

M106 |

|

Bật quạt tản nhiệt |

|

M107 |

|

Bật quạt tản nhiệt |

|

M114 |

|

Lấy tọa độ vị trí hiện tại |

|

M119 |

|

Trả về trạng thái endstop |

|

M120 |

|

Bật endstop |

|

M121 |

|

Tắt endstop |

|

M140 |

M140 Snn |

Set nhiệt độ bàn nhiệt |

|

M150 |

M150 Rnnn Unnn Bnnn |

Thiết lập màu hiển thị |

|

M190 |

M190 Snn |

Đợi đến khi bàn nhiệt đạt đến nhiệt độ được set (dùng khi gia nhiệt nhựa) |

|

M200 |

M200 Dxx |

Cài đặt đường kính sợi nhựa |

|

M201 |

M201 Xnnn Ynnn Znnn Ennn |

Cài đặt gia tốc in tối đa |

|

M203 |

M203 Xnnn Ynnn Znnn Ennn |

Cài đặt tốc độ in tối đa |

Bảng 3.1: Một số Gcode thường dùng

Các phần mềm CAM được sử dụng phổ biến cho máy in thực phẩm, …. Một số phần mềm sẽ tích hợp các module CAM và module điều khiển trong một, giúp công việc sử lý mẫu in nhanh hơn và đạt hiệu quả hơn như phần mềm Repertier host. Phần mềm này tích hợp các công cụ CAM là Slic3r, Cura, Skeinforge, có thể lựa chọn sử dụng một trong ba module để so sánh từ đó lựa chon module tốt hơn cho từng kiểu mẫu in khác nhau. Để máy hoạt động ta phải nạp Gcode cho máy. Có thể nạp Gcode thông qua phần mềm điều khiển hoặc nạp qua thẻ nhớ trên màn hình LCD điều khiển. Phần mềm giao diện điều khiển được sử dụng có thể là Repertier host hoặc Pronterface

3.2. Động cơ bước.

Hình 3.2: Động cơ bước

Động cơ bước (stepper motor), thực chất là một động cơ đồng bộ dùng để biến đổi các tín hiệu điều khiển dưới dạng các xung điện rời rạc kế tiếp nhau thành các chuyển động góc quay.

Vê cấu tạo động cơ bước gồm có các bộ phận là stato, roto là nam châm vĩnh cửu hoặc trong trường hợp của động cơ biến từ trở là những khối răng làm bằng vật liệu nhẹ có từ tính. Động cơ bước được điều khiển bởi bộ điều khiển bên ngoài. Động cơ bước và bộ điều khiển được thiết kế sao cho động cơ có thể giữ nguyên bất kỳ vị trí cố định nào cũng như quay đến một vị trí bất kỳ nào.

Động cơ bước có thể sử dụng trong hệ thống điều khiển vòng hở đơn giản, hoặc vòng kín, tuy nhiên khi sử dụng động cơ bước trong hệ điều khiển vòng hở khi quá tải, tất cá các giá trị của động cơ đều bị mất và hệ thống cần nhận diện lại.

Một số đặc điểm của động cơ bước:

Động cơ bước hoạt động dưới tác dụng của các xung rời rạc và kế tiếp nhau. Khi có dòng điện hay điện áp đặt vào cuộn dây phần ứng của động cơ bước làm cho roto của động cơ quay một góc nhất định gọi là bước của động cơ.

Góc bước là góc quay của trục động cơ tương ứng với một xung điều khiển. Góc bước được xác định dựa vào cấu trúc của động cơ bước và phương pháp điều khiển động cơ bước

Tính năng mở máy của động cơ được đặc trưng bởi tần số xung cực đại có thể mở máy mà không làm cho roto mất đồng bộ.

Chiều quay động cơ bước không phụ thuộc vào chiều dòng điện mà phụ thuộc vào thứ tự cấp xung cho các cuộn dây.

Động cơ bước được chia thành 3 loại chính là:

- Động cơ bước biến từ trở.

- Động cơ bước nam châm vĩnh cửu.

- Động cơ bước hỗn hợp/lai.

3.2.1. Động cơ bước nam châm vĩnh cửu.

Động cơ bước nam châm vĩnh cửu có roto là nam châm vĩnh cửu, stato có nhiều răng trên mỗi răng có quấn các vòng dây. Các cuộn dây pha có cực tính khác nhau.

Hình 3.3: Cấu tạo động cơ bước nam châm vĩnh cửu

Nguyên lý hoạt động của động cơ bước nam châm vĩnh cửu có 2 cặp cuộn pha được trình bày ở hình:

Ban đầu vị trí của stato và roto đang ở phase A. Khi cấp điện cho 2 cuộn dây pha B và D trong 2 cuộn sẽ xuất hiện cực tính. Do cực tính của cuộn dây pha và roto ngược nhau dẫn đến roto chuyển động đến vị trí như hình phase B on. Khi cuộn dâypha B và D ngắt điện cuộn dây A và B được cấp điện thì roto lại chuyển động đến vị trí như hình phase C on.

Hình 3.4: Nguyên lý hoạt động động cơ bước nam châm vĩnh cửu

Gọi số răng trên stato là Zs, góc bước của động cơ là Sđc, góc bước của động cơ này được tính theo công thức sau:

Sđc =

3.2.2. Động cơ bước biến từ trở.

Động cơ bước biến từ trở có cấu tạo giống với động cơ bước nam châm vĩnh cửu. Cấu tạo của stato cũng có các cuộn pha đối xứng nhau, nhưng các cuộn pha đối xứng có cùng cực tính khác với động cơ bước nam châm vĩnh cửu. Góc bước của stato là Ss.

Roto của động cơ bước biến từ trở được cấu tạo từ thép non có khả năng dẫn từ cao, do đó khi động cơ mất điện roto vẫn tiếp tục quay tự do rồi mới dừng hẳn.

Nguyên lý hoạt động của động cơ bước biến từ được thể hiện như hình:

Hình 3.5: Nguyên lý hoạt động động cơ bước biến trừ trở

Khi cấp điện cho pha A (hình a), từng cặp cuộn dây A bố trí đối xứng nhau có cùng cực tính là nam (S) và bắc (N). Lúc này các cuộn dây hình thành các vòng từ đối xứng

Khi cấp điện cho pha B (hình b). Lúc này từ trở trong động cơ lớn, momen từ tác động lên trục roto làm cho roto quay theo chiều giảm từ trở. Roto quay cho tới khi từ trở nhỏ nhất và khi momen bằng không thì trục động cơ dừng, roto đạt đến vị trí cân bằng mới.

Tương tự như vật khi cấp điện cho pha C, động cơ hoạt động theo nguyên tắc trên và roto ở vị trí như hình c. Quá trình trên lặp lại và động cơ quay liên tục theo thứ tự pha A, B, C. Để động cơ quay ngược chiều chỉ cần cấp điện cho các pha theo thứ tự ngược lại.

Gọi số pha của động cơ là Np, ổ răng trên roto là Zr, góc bước của động cơ bước biến từ trở là S ta tính được công thức sau:

S=

3.2.3. Động cơ bước hỗn hợp.

Động cơ bước hỗn hợp (còn gọi là động ơ bước lai) có đặc trưng cấu trúc của động cơ bước nam châm vĩnh cửu và động cơ bước biến từ. Stato và roto có cấu tạo tương tự động cơ bước biến từ trở nhưng số răng của stato và roto không bằng nhau. Roto của động cơ bước thường có 2 phần: phần trong là nam châm vĩnh cửu được gắn chặt lên trục động cơ, phần ngoài là 2 đoạn roto được chế tạo từ lá thép non và răng của 2 đoạn roto được đặt lệch nhau.

Hình 3.6: Cấu tạo động cơ bước hỗn hợp

Góc bước của động cơ bước hỗn hợp được tính theo công thức:

S=

Trong đó: S là góc bước của động cơ, Sr là góc giữa 2 răng kề nhau, Zs là số cặp cực trên stato.

Động cơ bước hỗn hợp được sử dụng rộng rãi vì kết hợp các ưu điểm của 2 loại động cơ trên là động cơ bước nam châm vĩnh cửu và động cơ bước biến từ trở.

3.2.4. Động cơ bước 2 pha.

Hiện nay các động cơ bước 2 pha được sử dụng rất thông dụng, có kết cấu như động cơ bước hỗn hợp và động cơ bước nam châm vĩnh cửu. Tuy nhiên động cơ bước 2 pha còn được phân loại dựa vào cách đấu dây các cặp cực.

Động cơ bước đơn cực: cuộn dây pha có ba dây đầu ra. Điểm trung tâm của cuộn dây được đấu ra ngoài. Khi cấp điện, dây trung tâm được nối với đầu dương của nguồn điện, hai đầu dây còn lại được nối với đầu âm.

Động cơ bước lưỡng cực: cuộn dây pha của loại động cơ này chỉ có 2 đầu ra. Một đầu dây được nối với nguồn dương và đầu còn lại được nối với đầu âm của nguồn điện. Động cơ bước lưỡng cực có kết cấu đơn giản nhưng điều khiển phức tạp hơn động cơ bước đơn cực.

Hình 3.7: Động cơ bước 2 pha lưỡng cực và đơn cực

3.2.5. Các phương pháp điều khiển động cơ bước.

Hiện nay có 4 phương pháp điều khiển động cơ bước.

Hình 3.8: Phương pháp điều khiển động cơ bước

Điều khiển dạng sóng (Wave): là phương pháp điều khiển cấp xung điều khiển lần lượt theo thứ tự chon từng cuộn dây pha.

Điều khiển bước đủ (Full step): là phương pháp điều khiển cấp xung đồng thời cho 2 cuộn dây pha kế tiếp nhau.

Điều khiển nửa bước (Half step): là phương pháp điều khiển kết hợp cả 2 phương pháp đều khiển dạng sóng và điều khiển bước đủ. Khi điều khiển theo phương pháp này thì giá trị góc bước nhỏ hơn hai lần và số bước của động cơ bước tăng lên 2 lần so với phương pháp điều khiển bước đủ tuy nhiên phương pháp này có bộ phát xung điều khiển phức tạp.

Điều khiển vi bước (Microstep): là phương pháp mới được áp dụng trong việc điều khiển động cơ bước cho phép động cơ bước dừng và định vị tại vị trí nửa bước giữa 2 bước đủ. Ưu điểm của phương pháp này là động cơ có thể hoạt động với góc bước nhỏ,độ chính xác cao. Do xung cấp có dạng sóng nên động cơ hoạt động êm hơn,hạn chế được vấn đề cộng hưởng khi động cơ hoạt động.

3.3. Truyền động vít me – đai ốc.

Vít me – đai ốc là cơ cấu truyền động biến truyền động quay thành chuyển động tịnh tiến. Truyền đông vít me – đai ốc có 2 loại là vít me - đai ốc trượt và vít me đai ốc bi.

3.3.1. Cơ cấu vít me – đai ốc trượt

Hình 3.9: Vít me đai ốc

Cơ cấu vít me – đai ốc trượt có những đặc điểm:

- Độ chính xác truyền động cao, tỷ số truyền lớn.

- Truyền động êm, có khả năng tự hãm, lực truyền lớn.

- Có thể truyền động nhanh với vít me có bước ren hoặc số vòng quay lớn.

- Hiệu suất truyền động thấp nên ít dùng để thực hiện những chuyển động chính.

Kết cấu vít me – đai ốc trượt:

Dạng ren: Vít me thường có 2 dạng ren chủ yếu là:

Ren có dạng hình thang với góc 300 có ưu điểm: gia công đơn giản, có thể phay hoặc mài. Nếu dùng với đai ốc bổ đôi thì có thể đóng mở lên ren dễ dàng.

Ren có hình dạng vuông chỉ dùng ở những máy cắt ren chính xác và máy tiện hớt lưng.

Về mặt kết cấu nên chế tạo vít me với 2 cổ trục giống như nhau để sau một thời gian sử dụng, có thể lắp đảo ngược vít me lại nhằm làm cho bề mặt làm việc của vít me được mòn đều ở 2 bên

Ổ đỡ vít me: ổ đỡ vít me có tác dụng đảm bảo cho trục chuyển động với độ đảo hướng trục và độ hướng kính nhỏ.

Đai ốc vít me:

Đai ốc liền: dùng trong cơ cấu vít me – đai ốc có chế độ làm việc ít, không yêu cầu độ chính xác cao, giữa các ren có thể có độ hở nhất định.

Ưu điểm của đai ốc liền là đơn giản, giá thành thấp, có thể tự hãm ỡ mức độ nhất định.

Đai ốc 2 nửa: sử dụng để đóng, tách đai ốc khỏi vít me khi tiện vít me trên máy tiên vạn năng.

Hình 3.10: Kết cấu đai ốc 2 nửa

Để giảm độ biến dạng của vít me có thể dùng những phương pháp sau:

- Nâng cao cứng vững của gối đỡ bằng cách dùng bạc với tỷ lệ l/d lớn (với l là chiều dài và d là đường kính trong của gối đỡ).

- Không bố trí vít me ở ngoài thân máy mà bố trí phía trong máy nhằm giảm momen lật của bàn máy.

- Dùng gối đỡ treo phụ cho những vít me quá dài và nặng.

3.3.2. Cơ cấu vít me đai ốc bi

Hình 3.11: Vít me đai ốc bi

Cơ cấu vít me đai ốc bi có những đặc điểm sau :

- Tổn thất ma sát ít nên có hiệu suất cao, có thể đạt từ 90 – 95 %.

- Lực ma sát gần như không phụ thuộc vào tốc độ chuyển động nên đảm bảo chuyển động ở nhựng vận tốc nhỏ.

- Hầu như không có khe hở trong mối ghép và có thể tạo ra lực căng ban đầu, đảm bảo độ cứng vững hướng trục cao.

Vì những ưu điểm đó vít me đai ốc bi thường được sử dụng cho những máy cần có truyền động thẳng chính xác như máy khoan, doa tọa độ, các máy điều khiển chương trình số.

Kết cấu vít me đai ốc bi

Giữa các rãnh của đai ốc 1 và vít me 2, người ta đặt những viên bi 3, vì vậy biến ma sát trượt trở thành ma sát lăn của những viên bi chuyển động một cách liên tục. Nhờ máng nghiêng 4 mà bi được dẫn từ rãnh cuối về rãnh đầu.

Rãnh của vít me – đai ốc bi được chế tạo dạng cung nửa vòng tròn hoặc rãnh vòm.

Để điều chỉnh khe hở vít me – đai ốc bi, đai ốc kép được sử dung. Giữa các đai ốc 1 và 2, đặt vòng căng 3. Khi xiết chặt vít 4, các rãnh của 2 đai ốc sẽ tì sát vào bề mặt bi, khử được khe hở giữa vít me và đai ốc đồng thời tạo được lực căng ban đầu.

Hình 3.13: Cơ cấu điều chỉnh khe hở vít me – đai ốc bi

3.4. Sống trượt dẫn hướng

Sống trượt dẫn hướng có 2 chức năng cơ bản:

- Dùng để dẫn hướng cho các bộ phận máy như bàn máy, các cụm trục, … theo một quỹ đạo hình học cho trước.

- Định vị đúng các bộ phận tĩnh

Do vậy, sống trượt cần có các yêu cầu sau :

- Đảm bảo độ chính xác tĩnh và độ chính xác di chuyển cho các bộ phận lắp trên đó. Yêu cầu này chủ yếu phụ thuộc vào độ chính xác gia công sống trượt, cách bố trí sống trượt phù hợp bề mặt chịu lực. Bố trí sao cho lực tác dụng lên sống trượt là nhỏ nhất và biến dạng sống trượt là ít nhất.

- Bề mặt làm việc phải có khả năng chịu mòn cao để đảm bảo độ chính xác lâu dài. Yêu cầu này phụ thuộc vào độ cứng bề mặt của sống trượt, độ bóng bề mặt của sống trượt, chế độ bôi trơn và bảo quản sống trượt.

- Kết cấu sống trượt đơn giản, có tính công nghệ cao.

- Có khả năng điều chỉnh khe hở khi mòn, tránh được phoi và bụi.

Hình 3.14: Sống trượt dẫn hướng

Bảo vệ và bội trơn sống trượt :

Bảo vệ sống trượt khỏi bụi bẩn, phoi, … cũng như bôi trơn hợp lý bề mặt sống trượt có tác dụng làm giảm độ mòn đáng kể của sống trượt và giữ được độ chính xác ban đầu của sống trượt.

Các phương pháp bảo vệ sống trượt thường dùng như :

- Lắp lá chắn bụi.

- Dùng các chổi quét, lau di động cùng bàn máy. - Các biện pháp che đậy sống trượt.

Đồng thời với các biện pháp chống bụi là việc bôi trơn sống trượt hợp lý, thông thường đối với sống trượt tuyến tính hiện nay các nhà chế tạo đều có hướng dẫn bôi trơn cho từng dòng sống trượt để đảm bảo hiệu quả tốt nhất

3.5. Truyền động đai

Bộ truyền đai là bộ truyền cơ khí được sử dụng sớm nhất và hiện nay vẫn được sử dụng rông rãi, có nhiều loại đai như đai thang, đai dẹt, đai răng,…

Hình 3.15: Truyền động đai

So với các bộ truyền khác bộ truyền đai có những ưu điểm như:

- Truyền động giữa các trục xa nhau.

- Làm việc êm và không ồn do độ bền và dẻo của đai do đó có thể truyền động với vận tốc cao.

- Tránh cho cơ cấu không có sự dao động nhờ vào sự trượt trơn của đai khi quá tải.

- Kết cấu và vận hành đơn giản.

Tuy nhiên nó cũng tồn tại những nhược điểm như:

- Hiệu suất bộ truyền thấp.

- Tỷ số truyền thay đổi do sự trượt đàn hồi giữa bánh đai và đai.

- Tuổi thọ đai thấp.

- Kích thước bộ truyền lớn.

- Tải trọng tác dụng lên trục lớn do phải căng đai ban đầu.

3.6. Kết luận

Trong chương này đã trình bày những vấn đề lý thuyết cơ bản về những thành phần sử dụng trong kết cấu máy của đồ án từ đó làm tiền để cho việc lựa chọn và thiết kế máy sau này.

CHƯƠNG 4: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP THIẾT KẾ

4.1. Thông số máy

- Không gian in tối đa: 200x200x200 mm

- Độ phân giải của một lớp in: từ 0.1 ~ 1.2 mm

- Dung sai cho phép ±0.1 mm.

- Tốc độ khi in 90 ~ 130 mm/s.

- Tốc độ tối đa 300 mm/s.

4.2. Các phương án thiết kế kết cấu máy.

4.2.1. Phương án 1.

Truyền động Cartesian – XZ Trong kết cấu này bàn in sẽ dịch chuyển theo phương Y, đầu phun sẽ dịch chuyển theo phương XZ.

2 trục XY sử dụng bộ truyền đai, trục Z sử dụng bộ truyền vít me – đai ốc. Ưu điểm của kết cấu này là:

- Kết cấu đơn giản, dễ thi công

- Chi phí rẻ, độ cứng vững tương đối cao

Nhược điểm của nó là:

- Độ chính xác của mẫu in không cao

- Do bàn in di chuyển nên dễ làm cho những lớp in đầu tiên dễ bị dịch chuyển làm sai lệch mẫu in

- Do khối lượng các cơ cấu di động lớn nên quán tính lớn, dễ rung động

4.2.2. Phương án 2

Sử dụng kết cấu robot delta, dùng truyền động đai.

Kết cấu này có ưu điểm là:

- Các kết cấu di động nhỏ nên quán tính máy nhỏ, di chuyển êm

- Độ cứng cứng khá cao, có thể in được vật có chiều cao lớn

- Độ chính xác và thời gian in nhanh hơn kết cấu Cartesian

– XZ Tuy nhiên nhược điểm của loại máy này là:

- Khổ máy lớn, gây khó khăn cho quá trình di chuyển

- Khó căn chỉnh bàn máy

- Giá thành cao hơn mẫu máy sử dụng kết cấu Cartesin – XZ

4.2.3. Phương án 3

Truyền động Cartesian – XY

Trong kết cấu này bàn in sẽ dịch chuyển theo phương Z, đầu phun dịch chuyển theo phương XY.

2 trục XY sử dụng bộ truyền đai theo cơ cấu CoreXY, trục Z sử dụng bộ truyền vít me đai ốc.

Ưu điểm của kết cấu này:

- Kết cấu đơn giản, dễ lắp đặt.

- Có thể in với tốc độ cao hơn so với kết cấu Cartesian

– XZ và tương đương với kết cấu delta.

- Các kết cấu di động nhỏ nên quán tính nhỏ, máy hoạt động êm hơn.

- Độ chính xác tương đương hoặc cao hơn máy delta.

Nhược điểm của kết cấu này:

- Khó căn chỉnh bàn in.

- Kích thước máy có thể hơi lớn và cồng kềnh.

4.3. Lựa chọn phương án.

Dựa vào những ưu điểm cũng như khuyết điểm của từng kết cấu như trên nhóm đã quyết đinh sử dụng phương án 1 – Cartersian XZ cho máy.

4.4. Trình tự thực hiện.

- Tính toán thiết kế truyền động đai cho trục XY.

- Tính toán thiết kế truyền động vít me

– đai ốc cho trục Z.

- Thiết kế, gia công các chi tiết máy.

- Lựa chọn, tính toán phần điện.

CHƯƠNG 5: TÍNH TOÁN, THIẾT KẾ CƠ KHÍ

1.1. Thiết kế khung máy

Đối với kết cấu khung máy dành cho máy in 3D, do không chịu tải trọng lớn nên nhóm quyết định thết kế khung máy bằng nhôm định hình nhằm tiết kiệm về giá cả, dễ tháo lắp và sửa chữa trong quá trình lắp máy.

Kích thước nhôm định hình sử dụng là 20x20 để khung máy nhỏ gọn.

Hình 5.1: Kích thước nhôm định hình

Hình 5.2: Bản vẽ khung máy

Phương pháp gia công và lắp ráp khung máy

Khung máy là bộ phận quan trọng, chịu lực lớn nhất và đảm bảo độ chính xác của máy nên yêu cầu độ chính xác khi gia công cao.

Yêu cầu phải đảm bảo về kích thước của các thanh nhôm, độ vuông góc khi lắp ghép.

Các thanh nhôm định hình được cắt bằng máy cưa tay với dung sai 2 – 3mm, sau đó được đưa lên máy phay CNC để phay phẳng 2 đầu nhằm đảm bảo kích thước và độ phẳng.

Các thanh nhôm được nối với nhau bằng bát ke góc nhôm và bu lông lục giác

Hình 5.3: Bu lông, ke góc, con trượt

Chân máy được lắp thêm 4 chân đế cao su nhằm làm giảm rung động khi máy hoạt động.

Hình 5.4: Chân đế cao su

1.2. Thiết kế cụm cơ khí trục Z

Trục Z là trục ít di chuyển nhất trong quá trình làm việc, tuy nhiên nó có yếu tố quyết đến chất lượng sản phẩm rất lớn vì nó liên quan đến thông số chiều dày một lớp in, thông số này ảnh hưởng đến độ bóng cũng như dung sai kích thước về chiều cao của chi tiết.

Thông thường đối với trục Z ta có thể sử dụng truyền động vít me – đai ốc, vít me – đai ốc bi, truyền động đai.

Truyền động đai có ưu điểm là kết cấu nhỏ gọn, hoạt động êm, dễ thiết kế nhưng trục Z chuyển động lên xuống sẽ dễ gây trượt đai. Truyền động vít me – đai ốc bi được sử dụng trên trục Z do truyền động có hiệu suất cao, ít gây ra hiện tượng trượt, vận hành êm.

1.2.1. Tính toán truyền động vít me – đai ốc bi trục Z

Sách tham khảo:

- Cơ sở thiết kế máy và chi tiết máy.

- Tác giả: Trịnh chất.

- Nhà xuất bản Khóa Học Và Kỹ Thuật.

- Trang 162: thiết kế bộ truyền Vít – Đai Ốc.

a) Đặc điểm và cấu tạo.

Hiện nay, bộ truyền vít – đai ốc được dùng rất nhiều trong các máy công cụ kỹ thuật số nhờ độ chính xác chuyển động, hiệu xuất rất cao trong việc biến chuyển động quay thành chuyển động thẳng. Vất đề thiết kế chế tạo trở thành nhu cầu trong thiết kế cơ khí.

- Đặc điểm ren

Ren rãnh vít và đai ốc hay dùng dạng cung tròn, 1 số rãnh tam giác.

B1: lưa chọn thông số vít me-đai ốc.

Đường kính ren: 8 mm

Chiều dài : L= 462 mm

Vật liệu trục: thép không gỉ.

Vật liệu đai ốc: Đồng.

B2: tính toán kiểm tra.

Lực dọc truc Fa= 2400 N, l0= 130 mm

a) Chọn vật liệu

Vít làm bằng thép không rỉ ch= MPa.

Vật liệu đai ốc: Đồng.

b) Xác định áp suất cho phép và ứng suất cho phép.

[ p0 ] = 810 Mpa lấy trị số trung bình [ p0 ] = 9 Mpa với hệ số an toàn bền S=3

ứng suất cho phép [ ] = ch/3= 390 Mpa

c) Xác định đường kính trung bình d2 và chon các thông số của vít

d2 = = 7.8 mm

theo bảng P2.4 ( sách tính toán thiết kế hệ dẫn động cơ khí, trang 251 )

chọn d= 8 mm, p=2 mm, d2= 7 mm , d1= 6 mm.

Đê có lợi t dùng ren 1 đầu mối, do đó pz=p và góc vít:

tg= = = 5,19o

Góc ma sát thau thế

= acrtg [ f/cos() = acrtg(0,09/cos15o)= 5,32o

Trong vật liệu thép – đồng thanh được bôi trơn định kỳ, hệ số ma sát f= 0,09

( bảng 4.1) góc profin =30o

d) Xác định kích thước đai ốc.

Chiều cao đai ốc H= ѰH.d2= 1,5.7= 10,5 mm. Lấy H= 10 mm.

Số vòng ren của đai ốc x=H/p= 10/2= 5

Đường kính ngoài của đai ốc D= ( 1,52,0)d = 1216 mm

Lấy D= 12 mm

e) Kiểm nghiệm vít về độ bền.

Tr= 0,5.7.2400.tg( 5,19o + 5,32o ) = 1558 N.mm

Tg= 0,17.2400.6/4= 612 Nmm, với f= 0,17 có dn=d1=6 mm.

Tại tiết diện I.

= = = = 115 Mpa

Tại tiết diện II.

= = = 88 Mpa

Vậy ở cả hai tiết diện độ bền của vít đều đảm bảo

f) Kiểm nghiệm điều kiện ổn định.

Moomen quán tính của tiết diện Vít:

J = (

Bán kính quán tính:

i=

do đó độ bền λ=.l/i=0,7. 130/1.6= 56

trong đó l= l0 H= 120 + 10 = 130 mm

Vì λ < 60 nên không cần kiểm nghiệm vít để ổn định.

5.3 thiết kế đầu in họa tiết.

Các phương án thiết kế:

a) Thiết kế đầu in bằng bộ bánh răng ăn khớp.

Nguyên lý hoạt động: nguyên liệu sẽ được chứa vào 1 cái bình chứa, nhờ sự tắc động của moto lên bánh răng, 1 bánh truyền động và 1 bánh dẫn động, ăn khớp với nhau, nguyên liệu theo sự ăn khớp của bánh răng mà đi ra, có thể điều tiết lượng đùn nguyên liệu bằng cách giảm tốc dộ quay của moto.

Ưu điểm: nguyên liệ có thể thây đổi và bổ sung ngay trong quá trình in, thuân tiện cho việc in chi tiết

Nhược điểm: chi tiết khó lắp đặt

- Khó giá công

- Chi phí tốn kém

- Hiệu suất không ổn định.

Hình 5.6 đầu in bằng bánh răng ăn khớp.

b) Thiết kế đầu in bằng xi lanh.

Nguyên lý hoạt động: Khi moto quay kéo theo khớp nối chuyển động, pittong được cố định trên khớp nối chuyển động theo, nguyên liệu được đùn xuống theo tốc độ quay của motto, tốc độ càng chậm chất lượng in càng tốt.

- Ưu điểm:

o thiết kế đơn giản.

o Dễ dàng sử dụng, tháo lắp và vệ sinh.

o Chi phí gia công thấp.

- Nhược điểm:

o Khó khắn trong thay đổi nguyên liệu

o Lướng nguyên liệu phụ thuộc và không gian của xin lanh.

- Kết luận: Vì để phục vụ cho công tác học tập và tiết kiệm chi phí, nhóm chọn cơ cấu xilanhpittong với moto để phục vụ cho việc thiết kế máy.

1.3. Thiết kế bàn bàn in.

Mục tiêu: nướng bánh trong quá tình in và sau khi in.

Phướng hướng thiết kế:

- Mặt dưới chọn vật liệu là nhôm sợi nhiệt.

- Mặt trên là phần chính để nướng bánh: chon vật liệu là là tấm dẫn để in.

Khoảng cách 2 bàn dùng lò xo để giảm nhiệt độ bàn trền truyền xuống dưới.

CHƯƠNG 6: TÍNH TOÁN THIẾT KẾ PHẦN ĐIỆN

Để hệ thống hoạt động được luôn cần phần điện. Hệ thống điện chịu trách nhiệm cung cấp nguồn điện, điều khiển các thiết bị trong kết cấu máy như động cơ bước, đầu phun.

Hình 5.44: Sơ đồ khối hệ thống điện.

6.1 Khối nguồn.

Khối nguồn là bộ phận cung cấp năng lượng cho toàn bộ hệ thống điện trong máy. Đối với máy in 3D cần cần phải hoạt động ổn định nên nguồn cấp phải đảm bảo về điện áp và dòng điện luôn ổn định.

Ta có 2 lựa chọn cho bộ nguồn của máy in 3D, sử dụng nguồn tổ ong hoặc nguồn LITEON.

Hình 6.1: Nguồn tổ ong Hình 6.2: Nguồn LITEON

Để lựa chọn bộ nguồn phù hợp, phải chú ý đến các thiêt bị sử dụng trong mạch điện. Dựa vào thông số về điện áp và dòng điện yêu cầu trên các linh kiện điện để có thể lựa chọn nguồn nuôi thích hợp. Dưới đây là một số linh kiện điện tử và điện áp yêu cầu của các linh kiện đó:

|

Linh kiện |

Số lượng |

Thông số |

|

Mạch điều khiển máy in 3D MKS Gen L V1.0 |

1 |

– Model: MKS Gen L V1.0 – Điện áp: 12V/ 24VDC – Chip: Atmega2560 (Arduino mega2560) – Chip Usb to TTL : CH340 – Kết nối không dây: Wifi/Bluetooth – Hỗ trợ cảm biến nhiệt loại: NTC 100K – Hỗ trợ cặp nhiệt loại: AD597/PT100 – N Endstop: 6 – N Fan: 1 – Bộ đùn: E1, E2 – Micro step: Full step – Hỗ trợ driver: A4988, A4982, DRV8825, TMC2100, LV8729, TB6600..vv – Hỗ trợ LCD điều khiển: LCD2004, LCD12864, MKS TFT, OLED..vv – Phần mềm hỗ trợ: Simplify 3D, KISSlicer, Cura, Repetier-host..vv – File hỗ trợ: G-Code – Thẻ nhớ: Tùy theo Ramp LCD – Có thể sử dụng cho các loại máy in 3D như: Máy 3 trục X,Y,Z , Delta, i3, corexy…vv – Kích thước: 110x84x22mm

|

|

Driver A4988 |

4 |

5 V; 0,5A |

|

Động cơ bước |

4 |

12 V; 1,2 A |

|

LCD |

1 |

5 V; 0,4A |

Bảng 5.4: Một số linh kiện điện

Các thiết bị điện trong máy có dải điện áp hoạt động từ 6 V – 24 V nên ta chọn bộ nguồn từ 12 V – 5 A để đảm bảo cung cấp đủ điện áp và dòng cho động cơ và các thiết bị khác.

Xét về điện áp và cường độ dòng điện cung cấp nguồn tổ ong cung cấp điện áp 12 V và cường độ dòng điện 30 A còn nguồn LITEON là 12 V – 7,5 A. Xét về giá thành bộ nguồn tổ ong cao hơn giá của của bộ nguồn LITEON. Tuy nhiên để thuận lợi cho việc nâng cấp hệ thống điện sau này và đảm bảo hệ thống điện hoạt động tốt nhất ta lựa chọn nguồn tổ ong 12V - 15A.

6.2. Phần điều khiển.

Phần điều khiển có những nhiệm vụ là :

- Cấp xung, điều khiển chuyển động của động cơ bước các trục chuyển động.

- Điều khiển nhiệt độ đầu phun nhựa.

- Điều khiển bộ tời nhựa.

- Điều khiển quạt làm mát đầu phun, quạt làm mát sản phẩm.

Hình 5.47: Sơ đồ khối các linh kiện điện tử.

Vi điều khiển

Mạch Điều Khiển Máy In 3D MKS Gen L V1.0 là sản phẩm mạch điều khiển cho máy in 3D. Được thiết kế với đầy đủ ngõ ra cho các phụ kiện máy in 3D như màn hình, driver điều khiển động cơ bước, firmware, endstop..vv nên rất dễ dàng sử dụng. Sản phẩm sử dụng chip xử lý Atmega2560 tương tự như arduino mega2560 và các chức năng tương tự Ramp 1.4 nên rất tiện lợi mà lại rất gọn gàng.

Các tính năng:

1. 2560 và Ramp 1.4 được tích hợp trong bảng, ưu tiên các đầu nối phức tạp.

2. Hỗ trợ nhiều trình điều khiển bước như A4988, DRV8825, TMC2100 và LV8729, có sẵn để thay đổi trình điều khiển bước và động cơ theo ý muốn của người dùng.

3. Dự trữ tín hiệu trình điều khiển bên ngoài, có sẵn để kết nối trình điều khiển dòng cao bên ngoài để điều khiển động cơ bước 57 và 86.

4. Sử dụng MOSFET chất lượng cao, làm mát tốt hơn và ổn định hơn.

5. Sử dụng chip nguồn cụ thể, hỗ trợ đầu vào nguồn 12V-24V và giải quyết các vấn đề về làm nóng chip và rút ngắn nguồn.

6. Mạch lọc ổn định và đáng tin cậy Giảm rất nhiều nhiễu và tránh sự cố có thể xảy ra trong quá trình in.

7. Sử dụng chip cổng nối tiếp CH340, dễ dàng cài đặt ổ đĩa hơn 16U2.

8. Chạy firmware Marlin, cấu hình hoàn toàn giống với Ramp 1.4 và có sẵn để thay thế trực tiếp Ramp 1.4.

9. Hỗ trợ Đường dốc 1.4, 2004 LCD, 12864 LCD, TFT28 và TFT32.

10. Có sẵn để nhập 24 V, dòng điện được làm nóng có thể giảm xuống còn 1/4 với cùng công suất hệ thống giúp giải quyết hiệu quả vấn đề MOSFET của giường được làm nóng.

11. Trục X, trục Y và trục Z với các điều khiển đầu cực màu khác nhau Động cơ bước và đầu cuối, thuận tiện cho việc nối dây.

12. Cắm trình điều khiển bước theo các thiết bị đầu cuối màu khác nhau làm giảm xác suất đảo ngược và ngăn ngừa hư hỏng bảng điều khiển.

Thông số kỹ thuật Mạch Điều Khiển Máy In 3D MKS Gen L V1.0

- Model: MKS Gen L V1.0

- Điện áp: 12V/ 24VDC

- Chip: Atmega2560 (Arduino mega2560)

- Chip Usb to TTL : CH340

- Kết nối không dây: Wifi/Bluetooth

- Hỗ trợ cảm biến nhiệt loại: NTC 100K

- Hỗ trợ cặp nhiệt loại: AD597/PT100

- N Endstop: 6

- N Fan: 1

- Bộ đùn: E1, E2

- Micro step: Full step

- Hỗ trợ driver: A4988, A4982, DRV8825, TMC2100, LV8729, TB6600..vv

- Hỗ trợ LCD điều khiển: LCD2004, LCD12864, MKS TFT, OLED..vv

- Phần mềm hỗ trợ: Simplify 3D, KISSlicer, Cura, Repetier-host..vv

- File hỗ trợ: G-Code

- Thẻ nhớ: Tùy theo Ramp LCD

- Có thể sử dụng cho các loại máy in 3D như: Máy 3 trục X,Y,Z , Delta, i3, corexy...vv

- Kích thước: 110x84x22mm

Hình 5.48 kích thước MKS Gen L V1.0

Hình 5.49 sơ đồ chân

Driver stepper motor

Một bộ phận không thể thiếu điều khiển động cơ bước đó là driver. Driver như là một mạch phân phối xung cho động cơ, làm nhiệm vụ cấp điện cho động cơ bước hoạt động. Có 2 loại driver được sử dụng khá nhiều trong các máy in 3D hiện nay là driver A4988 và DRV8825

Hình 5.50: Driver A4988. Hình 5.51: Driver DRV8825.

So sánh giữa A4988 và DRV8825.

|

|

A4988 |

DRV8825 |

|

Sự phổ biến |

Phổ biến rộng |

Phổ biến |

|

Giá thành |

6,8 USD/5PCS |

10 USD/5PCS |

|

Dòng điện |

2 A |

2.5A |

|

Vi bước lớn nhất |

16 |

32 |

|

Màu PCB |

Đỏ/xanh |

Tím |

|

Biến trở |

Gần chân Dir |

Gần chân En |

|

Giá trị trở Rs |

0.05 Ohm 0.1 Ohm 0.2 Ohm |

0,1 Ohm |

|

Vref |

I_TripMax= Vref/(8*Rs) |

I_TripMax= Vref/(5*Rs) |

|

Số lớp mạch in |

2 |

4 |

|

Bảo vệ quá nhiêt |

Có |

có |

|

Kích thước |

5x5 mm |

9,7x6,4 mm |

Kết luận: Ở đồ án này, quyết định sử dụng driver A4988 do driver này phổ biến và giá thành rẻ hơn

A4988 là một trình điều khiển động cơ vi bước hoàn chỉnh với bộ dịch tích hợp để vận hành dễ dàng. Sản phẩm này có sẵn ở các chế độ bước đầy đủ, một nửa, 1/4, 1/8 và 1/16 vận hành động cơ bước lưỡng cực, công suất ổ đĩa đầu ra lên tới 35 Bộ chuyển đổi 4988 bao gồm bộ điều chỉnh dòng thời gian tắt cố định, bộ điều chỉnh ở chế độ phân rã chậm hoặc hỗn hợp. Bộ chuyển đổi 4988 là chìa khóa để thực hiện dễ dàng. Miễn là đầu vào "bước" đưa một xung điều khiển động cơ Không có bảng trình tự pha, đường điều khiển tần số cao hoặc giao diện phức tạp để lập trình. Giao diện A4988 rất phù hợp với các bộ vi xử lý phức tạp không khả dụng hoặc bị quá tải.

Trong thao tác vi bước, điều khiển cắt A4988 bên trong sẽ tự động chọn chế độ phân rã hiện tại (Chậm hoặc Hỗn hợp). Ở chế độ phân rã hỗn hợp, thiết bị ban đầu được đặt thành thời gian chết cố định trong một số phân rã nhanh, sau đó là phân rã chậm. Sơ đồ điều khiển dòng đồng bộ hỗn hợp giúp giảm tiếng ồn động cơ có thể nghe được, tăng độ chính xác của bước và giảm mức tiêu thụ điện. Mạch điều khiển từ chối đồng bộ bên trong được cung cấp để cải thiện mức tiêu thụ năng lượng điều chế độ rộng xung (PWM). với độ trễ, khóa điện áp thấp (UVLO) và bảo vệ dòng điện chéo.

Gói QFN gắn trên bề mặt 4988 (ES), kích thước 5 mm × 5 mm, chiều cao gói tổng thể danh nghĩa là 0,90 mm, với một miếng đệm lộ ra để tăng cường tản nhiệt. Gói này là Pb (hậu tố-T), với thiếc mờ 100% mạ chì.

Thông số kỹ thuật driver A4988:

Driver A4988 có giải điện áp hoạt động từ 8 V – 35 V.

Nhiệt độ tối đa 1500C. Điện thế điều khiển 3,3 V - 5 V.

Dòng trung bình (RMS): 1 A, dòng đỉnh: 2 A.

5 Độ phân giải khác nhau: đủ bước, nửa bước, 1/4, 1/8, 1/16.

Sơ đồ khối:

Hình 5.55: Sơ đồ khối A4988.

Các chân: 1A, 1B, 2A, 2B điều khiển động cơ bước.

Khối tạo xung điều khiển chính là bo mạch MKS Gen L V1.0 sẽ cung cấp xung vào chân step ( điều khiển động cơ quay bao nhiêu bước ) và mức điện áp tương ứng ( mức điện áp = 5V quay ngược chiều kim đồng hồ )

VDD và GND là nguồn điều khiển cho mạch A4988. Nguồn sử dụng điện áp 5V và đồng bộ với nguồn cấp cho bo mạch điều khiển MKS Gen L V1.0

VMOT và GND là nguồn điều khiển cho mạch A4988. Mạch A4988 chấp nhận giá trị điện áp từ 8-35V

Chân Sleep được nối với Chân Reset mạch mới hoạt động.

Các chân MS1, MS2, MS3, dùng để điều chỉnh chế độ vi bước trên mạch A4988 .

Driver A4988 có chế độ lựa chọn vi bước khác nhau tùy vào 3 chân MS1, MS2, MS3. Tùy vào kiểu số chân MS nối với VCC khác nhau ta có thể điều khiển với các vi bước khác nhau.

|

MS1 |

MS2 |

MS3 |

Vi bước |

|

0 |

0 |

0 |

1 |

|

5V |

0 |

0 |

1/2 |

|

0 |

5V |

0 |

1/4 |

|

5V |

5V |

0 |

1/8 |

|

5V |

5V |

5V |

1/16 |

Bảng 5.7: Thiết lập các chế độ điều khiển

6.3 Công tắc hành trình.

Công tắc hành trình là thiết bị phản hồi nhằm giới hạn hành trình chuyển động của máy. Board RAMPS hỗ trợ tối đa 6 chân cắm công tắc hành trình, một vị trí min và một vị trí max cho mỗi trục.

Đặc điểm của công tắc hành trình là nó là các tiếp điểm của nó có thể đóng hay mở khi các bộ phận di động của máy thực hiện một hành trình di động nhất định. Nếu công tắc hành trình dùng để chuyển đổi mạch ở cuối hành trình thì ta gọi là công tắc cuối hành trình. Tùy theo kết cấu công tắc hành trình có thể chia thành các loại: kiểu nhấn, kiểu đòn, kiểu quay, …. Trong đồ án này, sử dụng công tắc hành trình kiểu nhấn.

Công tắc hành trình luôn có 3 chân chân COM, chân NC, chân NO. Do đó cũng tương tự có 2 kiểu đấu dây công tắc hành trình là đấu kiểu NO và đấu kiểu NC

Màn hình LCD

Màn hình LCD có chức năng hiển thị tọa độ, các thông số và trực tiếp in ấn mà không cần phải thông qua kết nối với máy tính. Ở đây ta dùng module LCD 2004.

Hình 5.58: Module LCD 2004 Hình 5.59: Vị trí kết nối LCD

Cảm biến nhiệt

Cảm biến nhiệt cho phép ta biết được giá trị nhiệt độ của bàn nhiệt, , từ đó quản lý và điểu khiển được giá trị nhiệt độ này trước cũng như trong quá trình in.

6.4. Thiết lập thông số phần cứng của máy.

Thiết lập thông số Firmware trên máy in3d

Để máy hoạt động cần phải có vi điều khiển để điều khiển hoạt động của máy, để vi điều khiển có thể điều khiển chính xác các thiết bị phần cứng trong máy cần phải có firmware phù hợp với các thông số phù hợp tương thích với phần cứng của máy. Đối với mô hình máy in 3D, sử dụng firmware Marlin là firmware phổ biến nhất dễ dàng tùy biến các thông số để phù hợp với các cấu hình phần cứng của các loại máy in 3D khác nhau. Các thông số cần thiết lập cho firmware bao gồm: thiết lập thông số board mạch, cảm biến nhiệt, các thông số cho động cơ bước, bộ đùn nhựa, đầu dò (nếu có), thông số bộ PID điều khiển tốc độ động cơ, ….

Thiết lập thông số Baudrate: Để việc truyền và nhận giữ liệu được đồng bộ thì giữa vi điều khiển và phần mềm giao tiếp phải cùng một thông số baudrate. Baudrate là thông số chỉ số bit truyền trong 1s. Để thiết lập thông số baudrate, thay đổi chỉ số của dòng lệnh thành thông số baudrate cần thiết lập. Một số thông số có thể sử dụng như 9600, 11250, 25000, …

#define BAUDRATE 250000.

Thiết lập thông số Baudrate: Để việc truyền và nhận giữ liệu được đồng bộ thì giữa vi điều khiển và phần mềm giao tiếp phải cùng một thông số baudrate. Baudrate là thông số chỉ số bit truyền trong 1s. Để thiết lập thông số baudrate, thay đổi chỉ số của dòng lệnh thành thông số baudrate cần thiết lập. Một số thông số có thể sử dụng như 9600, 11250, 25000, …

#define BAUDRATE 250000.

Thiết lập thông số về board mạch: Có nhiều board mạch có thể sử dụng để điều khiển máy in 3D như RAMPS, MELZI, … mỗi board mạch sẽ có thông số thiết lập khác nhau để tương thích với firmware. Thiết lập thông số board mạch trong dòng lệnh dưới :

#ifndef MOTHERBOARD

#define MOTHERBOARD BOARD_RAMPS_13_EFB

#endif.

Thiết lập số lượng đầu phun: Thay đổi số lượng đầu phun trong dòng lệnh sau:

#define EXTRUDERS 1

Thiết lập giá trị cảm biến nhiệt: tương tự như thiết lập thông số board mạch thì mỗi loại cảm biến nhiệt có 1 giá trị khác nhau, firmware marlin hỗ trợ tối đa 3 cảm biến nhiệt cho đầu phun nhựa và 1 cảm biến nhiệt cho bàn nhiệt.

#define TEMP_SENSOR_0 6

#define TEMP_SENSOR_1 0

#define TEMP_SENSOR_2 0

#define TEMP_SENSOR_BED 0

Thiết lập tọa độ di chuyển cho máy: để máy motor quay đúng chiều theo hệ tọa độ thì ta cần phải thiết lập thông số trong firmware. Dùng phương pháp thử sai để thiết lập các thông số này. Cho các trục tọa độ di chuyển theo một phương nhất định, nếu trục tọa độ di chuyển ngược hướng thì thay đổi câu lệnh từ True thành False hoặc ngược lại. Thiết lập tọa độ máy trong các câu lệnh ở dưới:

#define INVERT_X_DIR true

#define INVERT_Y_DIR true

#define INVERT_Z_DIR true

#define INVERT_E0_DIR false

#define INVERT_E1_DIR false

#define INVERT_E2_DIR false

Thay đổi hướng về home của 3 trục tọa độ: Trước khi máy bắt đầu in thì các trục tọa độ phải về gốc tọa độ để gia nhiệt cho đầu phun, bàn nhiệt, … Để các trục di chuyển về gốc tọa độ phù hợp ta cần thiết lập hướng di chuyển cho các trục. Phương pháp thiết lập tương tự như thiết lập tọa độ di chuyển cho máy, nếu hướng về home không mong muốn thì đổi giá trị từ -1 thành 1 hoặc ngược lại. Các thông số được thiết lập trong các câu lệnh sau:

#define X_HOME_DIR -1

#define Y_HOME_DIR -1

#define Z_HOME_DIR -1

Thiết lập không gian làm việc cho máy: Cần phải giới hạn không gian làm việc của máy theo như phần cứng đã thiết kế là lắp đặt. Các thiết lập về không gian làm việc của máy được thay đổi ở những câu lệnh dưới đây:

#define X_MAX_POS 200

#define X_MIN_POS 0

#define Y_MAX_POS 200

#define Y_MIN_POS 0

#define Z_MAX_POS 200

#define Z_MIN_POS 0

Thiết lập số trục tọa độ: Firmware hỗ trợ điều khiển tối đa 5 trục tương ứng với 3 truc X, Y, Z và 2 trục tọa độ tương ứng với 2 đầu phun nhựa. Thay đổi các thông số trong câu lệnh sau:

#define NUM_AXIS 4

Thiết lập tốc độ về home: Thông số thiết lập tốc độ khi đưa các trục về gốc tọa độ, thay đổi các thông số trong câu lệnh:

#define HOMING_FEEDRATE {50*60, 50*60, 4*60, 0}

Thiết lập các thông số về tốc độ tối đa và gia tốc tối đa của các trục trong các câu lệnh sau:

#define DEFAULT_MAX_FEEDRATE {500, 500, 5, 25} // (mm/sec)

#define DEFAULT_MAX_ACCELERATION {9000,9000,100,10000}

Thiết lập module LCD: Nếu sử dụng LCD để giao tiếp điều khiển máy in ta thay đổi thiết lập trong firmware bằng cách thêm dòng lệnh sau trong firmware:

#define REPRAP_DISCOUNT_SMART_CONTROLLER

Thiết lập thông số step/mm: Đây là thông số quan trọng nhất khi điều khiển, nó xác định giá trị số vòng quay cần thiết của động cơ để vít me hoặc đai dịch chuyển được 1mm. Để thiết lập các thông số này cần thực hiện qua 2 bước:

Bước 1: Tính toán sơ bộ giá trị step/mm.

Bước 2: Tinh chỉnh lại các thông số.

Tính toán sơ bộ các giá trị: tùy thuộc vào bộ truyền và cách điều khiển động cơ mà các thông số này khác nhau

Đối với bộ truyền đai:

S=

Trong đó:

A là góc bước nhỏ nhất của động cơ, ở đây A = 0,

B là vi bước của driver, ở dây ta điều khiển động cơ bước với chế độ điều khiển vi bước, B = 1/16

C là bước đai, C = 2,5mm

D là số răng của pulley, D = 20

Do đó: S= = ==128

Đối với bộ truyền vít me – đai ốc :

S=

Trong đó: E là bước vít me, ở đây sử dụng vít me bước 2,5mm do đó E = 2,5mm

Do đó: S= = 2560

6.5. Phần mềm điều khiển.

Phần mềm điều khiển máy in giúp ta có thể vận hành máy trong trường hợp không có LCD và thuận tiện trong các thao tác vận hành máy thủ công

Phần mềm điều khiển có thể giúp ta thực hiện các thao tác vận hành máy bằng tay đơn giản và dễ dàng hơn so với LCD, khi LCD chỉ có thể thực hiện các thao tác về di chuyển các trục, gia nhiệt, thì phần mềm điều khiển có thể thực hiện được các thao tác đó đồng thời có thể nhập thủ công các lệnh Gcode cho các quá trình test máy, căn chỉnh bàn in, ....

Có nhiều phần mềm điều khiển máy in 3D như repertier host, pronterface, cura …. Trong đồ án, sử dụng phần mềm cura. Phần mềm pronterface là phần mềm miễn phí có ưu điểm là dung lượng phần mềm nhỏ, giao diện trực quan, dễ sử dụng.

Hình 5.62: Giao diện phần mềm cura

6.5.1. Phần mềm Cura.

cura Software được tạo ra bởi David Braam là một phần mềm chuyên lập trình chương trình in 3D cho các dòng máy in 3D của hãng Ultimaker. Tuy nhiên thì chương trình này là mả nguồn mở và nó có thể dùng để lập trình chương trình in 3D cho các dòng 3D printer khác. Để dễ hiểu hơn coi nó giống như phần mềm MasterCam chuyên dùng để lập trình chương trình gia công cho các máy CNC còn Cura là phần mềm điều khiển máy in 3D.

Các dòng máy in 3D thông dụng có thể sử dụng phần mềm Cura software

- Tất cả các máy in Ultimaker

- 3DMaker Starter

- BQ Hephestos 2

- BQ Prusa i3 Hephestos, XL

- BQ Witbox, 1 & 2

- Innovo INVENTOR

- Malyan M180

- Prusa i3, XL

- RepRap Neo

- RigidBot, RigidBotBig

- 3Dexter

- Robo 3D

- Và một số dòng máy khác

Thao tác điều khiển

- Thao tác điều chỉnh mô hình

Khi chọn mô hình, phía dưới cửa sổ chương trình sẽ xuất hiện 3 biểu tượng để bạn có thể điều chỉnh mô hình.

- Xoay mô hình.

- Nút Rotate: xoay mô mình theo 3 chiều xyz.

- Nút Reset: khôi phục lại góc quay ban đầu.

- Nút Lay flat: khi chọn chức năng này, máy tính sẽ tự tìm góc quay phù hợp để có được mặt phẳng của mô hình đặc lên bàn.

- Thay đổi kích thước.

- Nút To Max: tăng kích thước mô hình lên lớn nhất có thể tương ứng với kích thước khu vực in.

- Nút Reset: khôi phục lại kích thước ban đầu của mô hình.

- Nút Scale: Thay đổi kích thước theo 3 chiều xyz, nhấn nút 4 mở khóa để thay đổi kích thước từng chiều độc lập.

- Hình chiếu qua gương.

Chức năng mirror giúp tạo hình chiếu qua gương theo 3 chiều xyz tương ứng với nút Mirror X, Mirror Y, Mirror Z.

Một số chức năng khác:

Nhấn chuột phải lên mô hình để xuất hiện trình đơn tương ứng:

Center on platfom: Đặt mô hình vào giữa khu vực in.

Delete object/Delete all object: xóa/ xóa tất cả mô hình.

Multiply object: nhân bản sao chép ra nhiều mô hình.

Thiết lập và cài đặt thông số

Để có thể điều chỉnh cài cặc thông số in, cần chuyển sang chế độ full setting ( menu Expert/Swith to full settings …). Lúc này sẽ thấy 4 thẻ thiết lập thông số: Basic, Advanced, Plugins, Start/end-Gcode.

- Basic setting.

- Quality

Layer height (mm): bề dày 1 lớp in tính bằng milimet. Đây là thông số quan quan trọng nhất ảnh hưởng đến chất lượng và thời gian in.

Layer càng mỏng thì chấc lượng bề mặt sản phẩm càng đẹp nhưng thời gian in sẽ tăng lên, layer dày hơn thì bề mặt sản phẩm thô hơn nhưng bù lại thời gian in sẽ được giảm xuống.

Shell thickness (mm): bề dày lớp vỏ của sản phẩm tính bằng milimet. Bề dày lớp vỏ càng lớn thì độ bền sản phẩm càng cao.

Enable retraction: chức năng này giảm bớt bavia trên sản phẩm. cho phép retract. Retract là kỹ thuật ngắt vật liệu in để đầu phun in khi kết thúc một vị trí in và sang vị trí in mới. Nhấn vào để hiện cửa sổ thiết lập thông số Retract.

Minimum travel (mm): hành trình nhỏ nhất để retract

Combing type: None/All/No skin. Chọn All.

Minimal extrusion before retracting (mm): chiều dài vật liệu tối thiểu được rút lên khi retract. Đặt 0.02mm

Z hop when retracting (mm): khoảng nâng đầu phun khi retract. Đặt bằng 0.

Fill: phần bên trong của sản phẩm sẽ được điền đầy với cấu trúc như hình vẽ.

Bottom/Top thickness (mm): độ dày của lớp ngoài cùng bên dưới và trên, là bội số của layer height. Khác với Shell thickness.

Fill density (%): phần trăm điền đầy lớp ruột của khối vật cần in. 0% - rỗng hoàn toàn; 100% - đặc hoàn toàn.

Perimeter before infill: tạo đường bao trước khi chạy fill.

- Speed and Temperature

Print speed (mm/s): tốc độ in. Tốc độ này có thể thay đổi trên máy trong quá trình in.

Printing temperature (oC): nhiệt độ nung vật liệu in. Thông số này tùy thuộc vào loại nhựa. Đối với nhựa PLA thường dùng, nhiệt độ phù hợp là 195oC.

- Support

Support type: phần nhựa hỗ trợ chống đỡ cho các chi tiết nằm khoảng không. Có 2 loại line (đường) và grid (lưới)

Overhang angle for support (deg): góc của phần support

Fill amount (%): độ đặc của lớp support, tương tự như fill.

Distance X/Y (mm): khoảng cách tối thiểu giữa 2 đường line support trong mặt phẳng Oxy

Distance Z (mm): khoảng cách tối thiểu giữa 2 lớp support theo trục Z

Platform adhesion type: kiểu đường bao gắn kết với vật in, là lớp hỗ trợ ban đầu định vị lớp vật in đầu tiên vào bàn in. Thông thường chọn Brim.

- Filament.

Diameter: Đường kính thật của nguyên liệu.

Flow: lưu lượng đùn ra đầu phun. Thông số giúp tinh chỉnh bù trừ lại lượng nguyên liệu sử dụng. Cài đặt thông số trên 100% để tăng lượng nguyên liệu đùn ra hoặc dưới 100% để giảm.

Brim: chỉ tạo các đường offset với biên dạng của phần đáy vật in. Thông thường chọn từ 6 đến 10 lớp.

Raft: Tạo 1 lớp hỗ trợ toàn bộ mặt đáy.

Nhấn vào để hiện cửa sổ thiết lập thông số platform

Flow (%): để 100% để đạt chất lượng in tốt nhất.

- Tab Advance

Nozzle size (mm): đường kính đầu đùn .

Retraction: Speed (mm/s) - tốc độ retract.

Distance (mm) – khoảng rút nguyên liệu khi retract.

Quality:

Initial layer thickness (mm): độ dày lớp vật liệu in đầu tiên (lớp brim hoặc raft): đặt 0.2 hoặc 0.3

Initial layer line width (%): bề rộng lớp vật liệu in đầu tiên, đặt 100%

Cut off…: đặt 0

Dual extrusion overlap (mm): bề rộng lớp vật liệu in chồng lên nhau. Đặt 0.15

Speed:

Travel speed: tốc độ giới hạn trên khi in. Đặt 100

Bottom layer speed: tốc độ in lớp phía dưới. Đặt 20 đến 30. Càng nhỏ in càng đẹp.

Infill speed: tốc độ fill, không cần đẹp, đặt 45 đến 55.

Top/bottom speed: tốc độ in các lớp phía dưới và trên, đặt 35 đến 45.

Outer shell speed: tốc độ in lớp vật liệu phía ngoài: cần đẹp, đặt 20 đến 30.

Inner shell speed: tốc độ in lớp vật liệu phía trong: tùy nhu cầu chất lượng bề mặt, đặt 20 đến 50.

Cool: Minimal layer time (sec) – thời gian delay giữa 2 lớp in, đặt 5 đến 10 s. Chọn enable cooling fan để bật quạt làm nguội nhanh vật liệu in.

CHƯƠNG 7: KẾT LUẬN

Ưu điểm:

- Máy nhỏ gọn, dễ dàng vận chuyển và sữa chữa, bảo trì máy.

- Tiêu tốn năng lượng ít hơn với các loại máy ngoài thị trường.

- Giá thành rẻ, phù hợp với dạng sản xuất nhỏ, gia đình, quán caffe.

Nhược điểm:

- Công nghệ nhanh đổi mới, đòi hỏi người dùng phải học hỏi.

- Trong quá trình thiết kế và thi công phần cứng cơ khí thì di trược bị hư tiêu tốn nhiều khoảng chi cho phần nay.

MỤC LỤC Trang

Mục Lục

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP.. 1

LỜI NÓI ĐẦU.. 2

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN.. 3

NHẬN XÉT CỦA HỘI ĐỒNG.. 4

CHƯƠNG 1: GIỚI THIỆU.. 5

1.1. Tính cấp thiết của đề tài:5

1.2. Ý nghĩa khoa học và thực tiễn của đề tài:5

1.3. Mục tiêu nghiên cứu. 5

1.4. Đối tượng và phạm vi nghiên cứu:5

1.4.1. Đối tượng nghiên cứu:5

1.4.2. Phạm vi nghiên cứu:5

1.5. Cơ sở phương pháp luận:5

1.6. Phương pháp nghiên cứu:6

CHƯƠNG 2: TỔNG QUAN VỀ CÔNG NGHỆ IN THỰC PHẨM.. 7

2.1. Giới thiệu về công nghệ in thực phẩm:7

2.2. Các bước của quá trình in thực phẩm.7

2.3. giới thiệu 1 số máy in thực phẩm.8

2.4. Kết luận.10

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT.. 11

3.1. Khái quát chung về máy in 3D.. 11

3.2. Động cơ bước.13

3.2.1. Động cơ bước nam châm vĩnh cửu.15

3.2.2. Động cơ bước biến từ trở.16

3.2.3. Động cơ bước hỗn hợp.18

3.2.4. Động cơ bước 2 pha.19

3.2.5. Các phương pháp điều khiển động cơ bước.19

3.3. Truyền động vít me – đai ốc.20

3.3.1. Cơ cấu vít me – đai ốc trượt21

3.3.2. Cơ cấu vít me đai ốc bi22

3.4. Sống trượt dẫn hướng. 23

3.5. Truyền động đai25

3.6. Kết luận. 26

CHƯƠNG 4: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP THIẾT KẾ.. 27

4.1. Thông số máy. 27

4.2. Các phương án thiết kế kết cấu máy.27

4.2.1. Phương án 1.27

4.2.2. Phương án 2. 27

4.2.3. Phương án 3. 28

4.3. Lựa chọn phương án.28

4.4. Trình tự thực hiện.28

CHƯƠNG 5: TÍNH TOÁN, THIẾT KẾ CƠ KHÍ30

5.1. Thiết kế khung máy. 30

5.2. Thiết kế cụm cơ khí trục Z. 31

5.2.1. Tính toán truyền động vít me – đai ốc bi trục Z. 32

5.3 thiết kế đầu in họa tiết.35

5.3. Thiết kế bàn bàn in.37

CHƯƠNG 6: TÍNH TOÁN THIẾT KẾ PHẦN ĐIỆN.. 38

6.1 Khối nguồn.38

6.2. Phần điều khiển.40

Các tính năng:41

Thông số kỹ thuật Mạch Điều Khiển Máy In 3D MKS Gen L V1.0. 42

Hình 5.48 kích thước MKS Gen L V1.0. 42

6.3 Công tắc hành trình.46

6.4. Thiết lập thông số phần cứng của máy.47

6.5. Phần mềm điều khiển.50

6.5.1. Phần mềm Cura.51

CHƯƠNG 7: KẾT LUẬN.. 56

TÀI LIỆU THAM KHẢO.. 57