ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY ÉP BÙN KHUNG BẢN ĐH Bách Khoa

NỘI DUNG ĐỒ ÁN

TÓM TẮT ĐỒ ÁN

Tên đề tài: Thiết kế máy ép bùn khung bản

Trong thời đại công nghiệp hóa, hiện đại hóa hiện nay, khoa học kỹ thuật đóng một vai trò vô cùng quan trọng đối với đời sống của con người. Vì vậy việc sử dụng máy móc trong sản xuất không chỉ giải quyết vấn đề về giảm thiểu sức lao động của con người mà còn góp phần tăng năng suất, thúc đẩy nền kinh tế phát triển. Bên cạnh đó,việc xử lí chất thải công nghiệp cũng nhận được quan tâm từ các công ty,đặc biệt là xử lí bùn trong nước.

Bản thuyết minh trình bày về quá trình nghiên cứu, thiết kế máy ép bùn khung bản. Sự thành công của đề tài mong rằng sẽ mang lại ứng dụng cao trong công nghiệp xử lí nước thải, giảm sức lao động thủ công và tăng năng suất lao động một cách đáng kể. Đề tài máy ép bùn khung bản của tôi nghiên cứu với mục đích giúp con người tách bùn ra khỏi dung dịch bùn để thuận tiện cho việc di chuyển và xử lí . Sản phẩm có công suất xử lí đạt 164,7 (lit) mỗi mẻ ép. Thời điểm hiện tại máy này có thể đáp ứng được yêu cầu xử lí nước thải trong sản xuất công nghiệp.

|

ĐẠI HỌC TRƯỜNG ĐẠI HỌC BÁCH KHOA KHOA CƠ KHÍ |

CỘNG HÒA XÃ HÔI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do - Hạnh phúc |

|

|

|

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

Họ tên sinh viên: . Số thẻ sinh viên:

Lớp:. Khoa: Cơ Khí. Ngành: Công nghệ chế tạo máy

- Tên đề tài đồ án:

Thiết kế máy ép bùn khung bản

- Đề tài thuộc diện: ☐ Có ký kết thỏa thuận sở hữu trí tuệ đối với kết quả thực hiện

- Các số liệu và dữ liệu ban đầu:

- Khối lượng bùn khô (kg) mỗi mẻ sau khi ép :303 (kg).

- Sản lượng 250 (tấn/năm)

- Mỗi mẻ ép trong 3 giờ.

- Nội dung các phần thuyết minh và tính toán:

- Chương 1: Giới thiệu chung đề tài

- Chương 2: Phân tích và lựa chọn phương án thiết kế

- Chương 3: Thiết kế tính toán một số thông số của hệ thống

- Chương 4 : Thiết kế mạch điều khiển

- Chương 5: Chế tạo một số chi tiết

- Chương 6: Hướng dẫn lắp đặt và vận hành

5.Các bản vẽ, đồ thị ( ghi rõ các loại và kích thước bản vẽ ):

- Bản vẽ quy trình công nghệ:1 bản A0

- Bản vẽ toàn máy :2 bản A0

- Bản vẽ sơ đồ động: 1 bản A0

- Bản vẽ mạch điều khiển: 1 bản A0

- Bản vẽ cụm thân trên:1 bản A0

- Bản vẽ các cụm chi tiết :1 Bản vẽ A0

- Họ tên người hướng dẫn:

DANH SÁCH HÌNH ẢNH

Hình 1.1: Sơ đồ tuần hoàn nước

Hình 1.2: Sơ đồ khối quá trình xử lý nước thải

Hình 2.1: Máy lọc chân không

Hình 2.2: Máy lọc ly tâm

Hình 2.3: Máy lọc băng tải

Hình 2.4: Máy ép khung bản

Hình 2.5: Sơ đồ nguyên lý máy ép khung bản

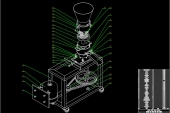

Hình 2.6. Sơ đồ động máy ép khung bản

Hình 3.1: Bơm màng

Hình 3.2.Kết cấu tấm khung bản

Hình 3.3. Các tấm khung bản

Hình 3.4. Vải lọc

Hình 3.5. Lực tác dụng vào vật cản

Hình 3.6. Các cách gá đặt xi lanh

Hình 3.7. Kết cấu nguyên lý van an toàn

Hình 3.8: Kí hiệu van an toàn

Hình 3.9: Kết cấu nguyên lý van cản

Hình 3.10. Kí hiệu van cản

Hình 3.11: Bơm piston hướng trục

Hình 3.12 Kết cấu nguyên lý acquy dầu

Hình 3.13. Cấu tạo cụm thân trên

Hình 3.14. Kết cấu cụm gối cố định (phía bơm màng)

Hinh 3.15. Kết cấu cụm gối di động

Hình 3.16. Cấu tạo cụm thân dưới

Hình 3.17. Kết cấu cụm chân số 2

Hình 3.18. Kết cấu cụm đỡ bơm màng

Hình 3.19. Con trượt

Hình 3.20. Thanh ray

Hình 3.21. Quá trình chịu nén của mối hàn giáp mối

Hình 3.22. Quá trình chịu nén của mối hàn góc

Hình 3.23. Quá trình chịu uốn của mối hàn góc

Hình 3.24. Lực tác dụng lên bu lông

Hình 3.25. Lực cắt tác dụng lên bu lông

Hình 3.26. Cấu tạo chung của máy ép khung bản

Hình 4.1: Kết nối PLC

Hình 4.2: Cấu trúc tổng quát của một PLC

Hình 4.3: Mạch điện ngõ vào số của PLC Rockwell

Hình 4.4: Mạch điện ngõ vào số của PLC Panasonic

Hình 4.5: Ngõ ra Relay của PLC

Hình 4.6: Module analog ngõ ra của PLC Simens.

Hình 4.7. Bộ PLC S7-1200

Hình 4.8.Cảm biến lưu lượng dòng chảy

Hình 4.9.Công tắc hành trình

Hình 4.10.Công tắc hành trình kiểu đòn

Hình 4.11.Van phân phối 4/3

Hình 4.12.Ký hiệu van phân phối 4/3

Hình 4.13.Sơ đồ mạch điều khiển

Hình 4.14.Sơ đồ đấu nối PLC

Hình 4.15.Sơ đồ khối

Hình 5.1: Hình dạng tấm kéo

Hình 5.2: Kích thước phôi ban đầu

Hình 5.3.Phay bề mặt trên

Hình 5.4.Khoan lỗ Ø9

Hình 5.5.Phay bề mặt dưới

Hình 5.6.Phay nửa biên dạng trái

Hình 5.7.Phay rãnh

Hình 5.8.Phay nửa biên dạng còn lại

DANH SÁCH BẢNG BIỂU

Bảng 1.1. Hàm lượng tuyệt đối cơ sở (H)

Bảng 3.1. Bảng hệ số ma sát thông dụng

Bảng 3.2. Bảng tra lực xiết chặt của bu lông

Bảng 3.3. Bảng tra ứng suất chảy của bu lông

Bảng 3.5. Bảng tra diện tích thực của bu lông

Bảng 3.6. Bảng tra hệ số tin cậy, hệ số ma sát của bu lông

Bảng 4.1.Các tín hiệu đầu vào

Bảng 4.2.Các tín hiệu đầu ra

MỤC LỤC

Tóm tắt

Nhiệm vụ đồ án

Lời nói đầu và cảm ơn i

Lời cam đoan liêm chính học thuật ii

Mục lục iii

Danh sách các bảng biểu, hình vẽ và sơ đồ iv

Danh sách các cụm từ viết tắt v

CHƯƠNG 1: GIỚI THIỆU CHUNG VỀ BÙN THẢI1

1.1. Cơ sở lý thuyết chung về bùn thải1

1.1.1. Khái niệm, đặc điểm của bùn thải1

1.1.2. Phân loại bùn thải2

1.1.3. Các yếu tố đặc trưng bản chất của bùn. 5

1.1.4. Các phương pháp xử lý bùn thải5

1.1.5. Điều kiện thực tiễn của công ty sản xuất6

1.2. Xác định công suất của thiết bị8

CHƯƠNG 2: PHÂN TÍCH VÀ LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ.. 9

2.1. Nguyên lý, ưu, nhược điểm của các dạng ép bùn. 9

2.2. Phương pháp lọc chân không. 9

2.2.1. Nguyên lý hoạt động. 9

2.2.2. Ưu điểm của phương pháp lọc chân không. 10

2.3. Phương pháp lọc ly tâm.. 10

2.3.1. Nguyên lý hoạt động. 10

2.3.2. Ưu, nhược điểm của phương pháp lọc ly tâm.. 11

2.4. Phương pháp lọc băng tải11

2.4.1. Nguyên lý hoạt động. 11

2.4.2. Ưu, nhược điểm của phương pháp lọc băng tải12

2.5. Phương pháp lọc bằng khung bản ( khung tấm). 12

2.5.1. Nguyên lý hoạt động. 12

2.5.2. Ưu, nhược điểm của phương pháp lọc bằng khung bản. 13

2.6. Kết luận chương 2. 13

CHƯƠNG 3: TÍNH TOÁN THIẾT KẾ MỘT SỐ THÔNG SỐ CỦA HỆ THỐNG.. 16

3.1. Cấu tạo của máy ép khung bản. 16

3.2. Chọn bơm bùn (xem hình 2.6). 17

3.3 Phân tích lựa chọn tấm khung bản và tấm vải lọc cho máy ép. 19

3.3.1. Phân tích lựa chọn tấm khung bản. 19

3.3.2. Phân tích lựa chọn tấm vải lọc. 21

3.4 Tính toán và chọn hệ thống thủy lực. 22

3.4.1. Tính toán chọn xy lanh. 22

3.4.2.Tính toán van an toàn.25

3.4.3. Tính toán van cản. 31

3.4.5.Tính chọn đường ống. 34

3.4.6. Phân tích và tính chọn bơm thủy lực. 35

3.4.7.Tính công suất động cơ điện. 39

3.5. Thiết kế khung máy ép. 39

3.5.1. Thiết kế cụm thân trên. 39

3.5.2. Thiết kế cụm gối cố định (phía bơm màng). 41

3.5.3. Thiết kế cụm gối diđộng. 42

3.5.4. Thiết kế cụm gối cố định (phía độngcơ). 42

3.5.5. Thiết kế cụm thândưới43

3.5.6. Thiết kế hai cụm chân số 2 và5. 45

3.5.7. Thiết kế cụm đỡ bơmmàng. 46

3.5.8. Chọn cơ cấu ray trượt cho gối di động. 46

3.6. Tính toán kiểm nghiệm các mối lắp trong kếtcấu. 48

3.6.1. Kiểm nghiệm mối hàn giápmối48

3.6.2. Kiểm nghiệm mối hàn góc. 49

3.7. Ứng suất và biến dạng khihàn. 51

3.7.1. Khái niệm về ứng suất và biến dạng khihàn. 51

3.7.2. Lắp ghép theo bulông. 52

CHƯƠNG 4 : THIẾT KẾ MẠCH ĐIỀU KHIỂN.. 59

4.1.Giới thiệu về PLC:59

4.2. Cấu trúc phần cứng của PLC.60

4.2.1.Nguồn cung cấp.60

4.2.2. CPU (Central Proceesoing Unit).61

4.2.3 I(Input).61

4.2.4. O(Output).61

4.2.5 Đèn báo.61

4.2.6. Module ngõ vào.61

4.2.7. Module ngõ ra.62

4.3. Các phần tử trong mạch. 63

4.3.1.PLC Simatic S7-1200. 63

4.3.2.Cảm biến lưu lượng nước. 64

4.3.3. Công tắc hành trình. 65

4.3.4.Van phân phối thủy lực 4/3. 68

4.4.Mạch điều khiển. 68

CHƯƠNG 5: QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT TẤM KÉO.. 71

5.1 Phân tích điều kiện làm việc của tấm kéo. 71

5.2. Chọn phôi và chế tạo:71

5.2.1 Chọn phôi71

5.2.2 Thiết lập các nguyên công. 72

5.2.3 Các bước thực hiện gia công và chế độ cắt73

CHƯƠNG 6: HƯỚNG DẪN LẮP ĐẶT VÀ VẬN HÀNH.. 79

6.1. Quy trình lắpđặt79

6.2. Tiến trình lắp đặt máy ép khungbản. 79

6.2.1. Bước 1: Lắp cụm thân dưới (cụm chân đế). 79

6.2.2. Bước 2: Lắp cụm công tác (cụm thân trên). 79

6.2.3. Bước 3: Lắp cụm bơm màng. 80

6.2.4. Bước 4: Lắp cụm động cơ và thùng dầu. 80

6.2.5. Bước 5: Lắp cụm cảm biến hành trình. 80

6.2.6. Bước 6: Lắp hộp điều khiển. 80

6.2.7. Bước 7: Lắp hệ thống bơm bùn (bao gồm bình cung cấp khi nén cho bơm màng và ống vận chuyển bùn lỏng từ bể chứa chất thải). 80

6.3. Hướng dẫn vận hành máy ép bùn khungbản. 80

6.4. Quy trình vận hành máy ép khungbản:81

6.4.1. Bước 1: Cấp điện cho toàn hệ thống, khởi động động cơ để xylanh thủy lực hoạt động đồng thời với cảm biến hành trình. 81

6.4.2. Bước 2: Khởi động bình cấp khí nén và bơm màng, thực hiện bơm chất thải lỏng từ bể chứa vào trong máy ép khung bản. 82

6.4.3. Bước 3: Kết thúc quá trình ép bùn và lấy bánh bùn thải mang đi xử lý. 82

6.5. Hướng dẫn bảo trì, bảo dưỡng máy ép bùn khungbản. 83

TÀI LIỆU THAM KHẢO.. 84

CHƯƠNG 1: GIỚI THIỆU CHUNG VỀ BÙN THẢI

1.1. Cơ sở lý thuyết chung về bùn thải

1.1.1. Khái niệm, đặc điểm của bùn thải

1.1.1.1. Khái niệm bùn thải

Nước thải bùn đã được định nghĩa như là một hỗn hợp nhớt, hỗn hợp bán rắn bao gồm chất hữu cơ chứa vi sinh vật, kim loại độc hại, hóa chất hữu cơ tổng hợp, hoặc sản phẩm chất rắn được tách ra khỏi nước thải công nghiệp ở các cơ sở được gọi là bùn thải.

1.1.1.2. Đặc điểm bùn thải

Bùn thải có chứa một năng lượng bằng 10 lần số năng lượng cần thiết để xử lý nó. Trung bình, sấy khô nước thải bùn có chứa năng lượng than non. Vì vậy nó có thể sử dụng năng lượng sẵn có trong nước thải bùn để thu hồi năng lượng từ bùn thải trong chất thải thành năng lượng, công nghệ như khí hóa sinh khối.

Khi năng lượng tái tạo, bùn thải có thể được tích hợp vào hệ thống xử lý nước thải có thể làm cho các nhà máy xử lý nước thải trở thành mạng lưới xuất khẩu năng lượng tái tạo - thay vì nhập khẩu ròng của nhiên liệu hóa thạch dựa trên sức mạnh từ lưới điện.

Như vậy, bùn thải có thể được phát sinh từ nguồn phế thải công nghiệp, nông nghiệp hoặc từ các trạm nước thải. Chính vì vậy, thành phần vô cơ, hữu cơ trong bùn rất phức tạp.

Hàm lượng bùn thải có trong nước thải công nghiệp nó chiếm khoảng 10% và trong nước thải sinh hoạt nó chiếm khoảng 5%. Theo như nghiên cứu của Hiệp hội kỹ sư dân dụng Mỹ chỉ ra rằng, có ít nhất 60000 chất độc hại và hợp chất hóa học đã được tìm thấy trong bùn và nước thải. Các loại độc tố bao gồm: Clo thuốc trừ sâu như là DDT, dieldrin, aldrin, endrin… Clo hóa hợp chất dioxin, các kim loại nặng như là arsenic, cadmium, chì và thủy ngân. Vi khuẩn, vi rút, động vật nguyên sinh, giun ký sinh và nấm.

Bùn thải có thể là tác nhân trực tiếp gây ô nhiễm tức thời cũng như lâu dài tới môi trường. Mặt khác bùn thải nếu không quản lý tốt thì có thể gây ô nhiễm tới nguồn nước, phát sinh dịch bệnh ảnh hưởng đến hệ sinh thái và sức khỏe cộng đồng. Do đó xử lý bùn thải là nhiệm vụ không thể thiếu được trong xử lý nước.

Tại các cơ sở việc xả và thải chất thải công nghiệp ra ngoài môi trường tính theo từng ngày và từng giờ, lượng nước thải này không được sử lý kịp thời chúng tích tụ. Sau một khoảng thời gian, các vi sinh vật và hóa chất có chứa trong đó bắt đầu phân hủy. Do đó việc xử lý nước thải công nghiệp phải được lãnh đạo các cơ sở đặc biệt quan tâm và xem xét lên hàng đầu tránh tình trạng để lại hậu quả lâu dài cho cộng đồng.

1.1.2. Phân loại bùn thải

Đặc tính phân loại bùn là cơ sở để chọn phương pháp xửa lý, chính nó cũng cho sự dự đoán mức độ tối ưu của các thiết bị sử dụng.

Bùn thải của hệ thống xử lý nước được xác định là chất thải nguy hại nếu thuộc một trong những trường hợp sau:

pH ≥ 12,5 hoặc pH ≤ 2,0;

Trong mẫu bùn thải phân tích có ít nhất 01 thông số (quy định tại bảng 1.1) có giá trị đồng thời vượt cả 2 ngưỡng Htc và Ctc.

Giá trị ngưỡng hàm lượng tuyệt đối (Htc, ppm) được tính bằng công thức sau:

Htc =H.(1+19.T)/20

Trong đó:

+ H (ppm) là giá trị hàm lượng tuyệt đối cơ sở được quy định trong trong bảng 1.1

+ T là tỷ số giữa khối lượng thành phần rắn khô trong mẫu bùn thải trên tổng khối lượng mẫu bùn thải

Bảng 1.1. Hàm lượng tuyệt đối cơ sở (H)

|

TT |

Thông số |

Số CAS |

Công thức hóa học |

Hàm lượng tuyệt đối cơ sở H (ppm) |

Ngưỡng nguy hại tính theo nồng độ ngâm chiết Ctc (mg/l) |

|

1 |

Asen |

- |

As |

40 |

2 |

|

2 |

Bari |

- |

Ba |

2.000 |

100 |

|

3 |

Bạc |

- |

Ag |

100 |

5 |

|

4 |

Cadimi |

- |

Cd |

10 |

0,5 |

|

5 |

Chì |

- |

Pb |

300 |

15 |

|

6 |

Coban |

- |

Co |

1.600 |

80 |

|

7 |

Kẽm |

- |

Zn |

5.000 |

250 |

|

8 |

Niken |

- |

Ni |

1.400 |

70 |

|

9 |

Selen |

- |

Se |

20 |

1 |

|

10 |

Thủy ngân |

- |

Hg |

4 |

0,2 |

|

11 |

Crôm VI |

- |

...........

Số vòng quay tính toán:

nt = = 1512 vòng/phút

Chọn số vòng quay của máy

nm = 475 vòng/phút

Vận tốc thực tế:

Vtt = = = 59.66 m/phút

Lượng chạy dao phút.

Sp = Sz.n = 0,18.475 = 85,5 m/ph.

5.2.3.2 Nguyên công 2 : Khoan lỗ Ø9

Hình 5.4.Khoan lỗ Ø9

Ta chọn máy khoan đứng K135, công suất 6 kW.Số vòng quay trục chính (vòng/phút) của máy k135: 97-140-195-272-392-545-680-960-1360

Tra bảng 4-40/319[10] ta chọn mũi khoan ruột gà đuôi trụ loại dài có đuôi ngắn đường kính 9 mm, L=150mm,l=100mm.

- Chế độ cắt:

+ Lượng chạy dao vòng: S = 0,25 mm/vòng (Tra bảng 5-25/[9])

+ Tuổi bền dao: Tra bảng 5-30/24 [9] ta có T = 25 phút

+ Chiều sâu cắt: t = 7 mm

+ Tốc độ cắt: Tra bảng 5-86/82 [9] ta chọn V = 32 mm/phút

+ Tốc độ cắt tính toán Vt :

Vt= Vb.kv

kv = kMV.knv.kuv

ü kMV=1,15.(hệ số phụ thuộc vào chất lượng vật liệu gia công

ü knv=0.9 hệ số phụ thuộc vào tình trạng bề mặt phôi

ü kuv=0.8 hệ số phụ thuộc vào vật liệu của dụng cụ cắt

Vt = 32. 1,15 . 0,8 . 0,9 = 33,12 m/phút

Số vòng quay tính toán:

nt = = 1172 vòng/phút

Chọn số vòng quay của máy

nm = 1360 vòng/phút

Vận tốc thực tế:

Vtt = = = 38,4 v/phút

- Công suất cắt:

Tra bảng 5-102/93 [9] ta chọn N = 1,3 kW

5.2.3.3 Nguyên công 3:phay nửa biên dạng bên trái,phay rãnh và bề mặt dưới

- Định vị kẹp chặt: sử dụng eto bàn máy phay

- Chọn máy tiện: máy phay đứng 6H12

Bước 1:Phay bề mặt dưới

Hình 5.5.Phay bề mặt dưới

- Dao cắt: Tra bảng 4-92/373 [10] ta chọn dao phay mặt đầu thép gió có kích thước D=40 mm,L=2 mm,d=16mm,số răng là 10.

+ Lượng chạy dao răng: Sz =0,18 mm/răng (Tra bảng 5-33/29 [9])

+ Lượng chạy dao vòng: S= Sz .Z=0,18.10=1,8 mm/vòng

+ Tuổi bền dao: Tra bảng 5-40/34 [9] ta có T = 120 phút

+ Chiều sâu cắt: t = 1 mm

+ Tốc độ cắt: Tra bảng 5-126/114 [9] ta chọn Vb = 282 mm/phút

+ Tốc độ cắt tính toán Vt :

Vt= Vb.kv

kv = kMV.knv.kuv

ü kMV=1.(hệ số phụ thuộc vào chất lượng vật liệu gia công Bảng 5-1/6[9]).

ü knv=0.75 hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5/8, [9]).

ü kuv=0.9 hệ số phụ thuộc vào vật liệu của dụng cụ cắt (Bảng 5-6/8, [9],)

Vt = 282. 1 . 0,75 . 0,9 = 190,35 m/phút

Số vòng quay tính toán:

nt = = 1512 vòng/phút

Chọn số vòng quay của máy

nm = 475 vòng/phút

Vận tốc thực tế:

Vtt = = = 59.66 m/phút

Lượng chạy dao phút.

Sp = Sz.n = 0,18.475 = 85,5 m/ph.

Bước 2 :Phay nửa biên dạng bên trái và phay rãnh

Dao cắt: tra bảng 4-65 Sổ tay công nghệ chế tạo máy 1 chọn dao phay ngón chuôi trụ có d=9mm,L=69,l=19mm,số răng 4.

Hình 5.6.Phay nửa biên dạng trái

Hình 5.7.Phay rãnh

Lượng chạy dao răng: Sz =0,18 mm/răng (Tra bảng 5-33/29 [9])

+ Lượng chạy dao vòng: S= Sz .Z=0,18.4=0.72 mm/vòng

+ Tuổi bền dao: Tra bảng 5-40/34 [9] ta có T = 180 phút

+ Chiều sâu cắt: t = 6 mm

+ Tốc độ cắt: Tra bảng 5-126/114 [9]ta chọn V = 282 mm/phút

+ Tốc độ cắt tính toán Vt :

Vt= Vb.kv

kv = kMV.knv.kuv

ü kMV=1.(hệ số phụ thuộc vào chất lượng vật liệu gia công Bảng 5-1, [9], trang 6).

ü knv=0.75 hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5[9], trang 8).

ü kuv=0.9 hệ số phụ thuộc vào vật liệu của dụng cụ cắt (Bảng 5-6[9], trang 8)

Vt = 282. 1 . 0,75 . 0,9 = 190,35 m/phút

Số vòng quay tính toán:

nt = = 1512 vòng/phút

Chọn số vòng quay của máy

nm = 1500 vòng/phút

Vận tốc thực tế:

Vtt = = = 188,4 m/phút

Lượng chạy dao phút.

Sp = Sz.n = 0,18.1500 = 270 m/ph.

5.2.3.4. Nguyên công 4 : Phay nửa biên dạng còn lại

Hình 5.8.Phay nửa biên dạng còn lại

Dao cắt: tra bảng 4-65 [10] chọn dao phay ngón chuôi trụ có d=9mm,L=69,l=19mm,số răng 4.

Lượng chạy dao răng: Sz =0,18 mm/răng (Tra bảng 5-33/29 [9])

+ Lượng chạy dao vòng: S= Sz .Z=0,18.4=0.72 mm/vòng

+ Tuổi bền dao: Tra bảng 5-40/34 [9]ta có T = 180 phút

+ Chiều sâu cắt: t = 6 mm

+ Tốc độ cắt: Tra bảng 5-126/114 [9]ta chọn V = 282 mm/phút

+ Tốc độ cắt tính toán Vt :

Vt= Vb.kv

kv = kMV.knv.kuv

ü kMV=1.(hệ số phụ thuộc vào chất lượng vật liệu gia công Bảng 5-1[9], trang 6).

ü knv=0.75 hệ số phụ thuộc vào tình trạng bề mặt phôi (Bảng 5-5, [9], trang 8).

ü kuv=0.9 hệ số phụ thuộc vào vật liệu của dụng cụ cắt (Bảng 5-6, [9] trang 8)

Vt = 282. 1 . 0,75 . 0,9 = 190,35 m/phút

Số vòng quay tính toán:

nt = = 1512 vòng/phút

Chọn số vòng quay của máy

nm = 1500 vòng/phút

Vận tốc thực tế:

Vtt = = = 188,4 m/phút

Lượng chạy dao phút.

Sp = Sz.n = 0,18.1500 = 270 m/ph.

CHƯƠNG 6: HƯỚNG DẪN LẮP ĐẶT VÀ VẬN HÀNH

6.1. Quy trình lắp đặt

Sau khi đã có đầy đủ các cụm chi tiết để cấu thành máy ép bùn khung bản, ta tiến hành kiểm tra lần cuối tất cả các cụm chi tiết, các cụm chi tiết và chi tiết tiêu chuẩn đặt mua khác đã đảm bảo được đầy đủ các yêu cầu kỹ thuật để ra chưa để chuẩn bị cho quá trình lắp đặt tại phân xưởng làm việc của công ty. Quá trình kiểm tra này bao gồm:

- Kiểm tra các cụm lắp đã qua gia công dựa trên các yêu cầu của bản vẽ kỹ thuật.

- Kiểm tra số lượng, chất lượng các cụm chi tiết và các chi tiết tiêu chuẩn đượcđặtmuangoàithịtrườngdựatrêncácyêucủavềchủngloại,sốlượng chi tiết và các thông số kỹ thuật liên quan phù hợp với công suất làm việc củamáy.

6.2. Tiến trình lắp đặt máy ép khungbản

6.2.1. Bước 1: Lắp cụm thân dưới (cụm chân đế)

Lắp cụm thân dưới (cụm chân đế) vào vị trí các cột bê tông đã được bố trí phù hợp trong phân xưởng xử lý chất thải của công ty, vị trí đặt máy ép khung bản được tính toán sao cho gần nhất với bể chất thải và dễ dàng vận chuyển chất thải rắn sau khi đã lọc đem đi xử lý công nghiệp.

Kiểmtrađộthăngbằngcụmthândướibằngcânthủylựcchuyêndụng,căn chỉnh kỹ lưỡng để đạt độ thăng bằng tốt nhất. Sau khi đã căn chỉnh ,tại vị trí lắp ghép với 4 cột trụ bê tông, dùng đai ốc để siết chặt chân đế cụm thân dưới, dùng vòng đệm để chống tháo trượt trong quá trình làmviệc.

6.2.2. Bước 2: Lắp cụm công tác (cụm thân trên)

Lắpcụmthântrên(cụmcôngtác)vàovịtríănkhớpvớicụmthândưới,căn chỉnh độ ăn khớp giữa các bộ phận và các kích thước đã quyđịnh.Kiểmtrađộthăngbằngcụmthândướibằngcânthủylựcchuyêndụng,căn chỉnh kỹ lưỡng để đạt độ thăng bằng tốt nhất. Sau khi đã căn chỉnh ,tại vị trí các lỗ lắp ghép với cụm thân dưới, dùng bu lông đai ốc để siết chặt chân đế cụm thân dưới, dùng vòng đệm để chống tháo trượt trong quá trình làmviệc.

6.2.3. Bước 3: Lắp cụm bơm màng

Dùngbulông đaiốcsiếtchặtchânđếbơmmàngxuốngtấmđếnângcụm bơm màng thuộc cụm thân dưới, dùng vòng đệm để tránh tháo trượt trong quá trình bơm màng làm việc bị runglắc.Nhẹnhàngnốilầnlượtcácốngnốitừđầubơmmàngđếnđầuvàocụmthân trên (chú ý vì đây là mối ghép ren nên cần bịt kín bằng cách buộc thêm dây cao su vào chỗ ghép nối để nước không bị dò gỉ ra ngoài trong quá trình bơm màng làm việc).

6.2.4. Bước 4: Lắp cụm động cơ và thùng dầu

Dùngbulông đaiốcsiếtchặtchânđếcủathùngdầuxuốngtấmkhungđế đỡcụmđộngcơvàthùngdầuthuộccụmthândưới,dùngvòngđệmđểtránhtháo trượt trong quá trình động cơ làm việc bị runglắc.Sau khi đã lắp đặt xong, tiến hành lắp nối ông dẫn dầu từ động cơ đến xylanhthủylực.

6.2.5. Bước 5: Lắp cụm cảm biến hành trình

Cụm cảm biến hành trình được lắp trên thân của cụm thân dưới, trong quá trìnhlắpchúýđếnkhoảngcáchgiữacảmbiếnvàbànépdiđộngđểkhoảngcách nàyluônluôntrongvùngcảmbiếncóthểlàmviệcđược.Trongquátrìnhlắpcần loạibỏcácvậtcảngâycảntrởđếnquátrìnhlàmviệccủacảmbiếntrênhànhtrình củaxylanhthủylực.Saukhivậnhànhvịtrícủa2cảmbiếnnàycóthểđiềuchỉnh được.

6.2.6. Bước 6: Lắp hộp điều khiển

Hànhộpđiềukhiểnvàokhungđỡởcụmthântrên,trongquátrìnhhàntránh gây hiện tượng cong vênh hoặc làm biến dạng hộp điều khiển. Sau khi hàn kiểm tra hộp điều khiển đã đạt yêu cầu chưa sau đó tiến hành nối điện với nguồn điện 3 pha công nghiệp tại nhà máy để cấp điện cho máy ép hoạtđộng.

6.2.7. Bước 7: Lắp hệ thống bơm bùn (bao gồm bình cung cấp khi nén cho bơm màng và ống vận chuyển bùn lỏng từ bể chứa chất thải)

Tiến hành lắp bình khí nén vào bơm màng, chú ý cần bịt kín tại vị trí đầu nốicungcấpkhínénvàobơmmàngđểtránhdògỉkhínénlàmgiảmápsuấttrong bơm màng trong quá trình làmviệc.Lắp đường ống dấn chất thải bùn lỏng từ bể chứa chất thải vào bơm màng cần chú ý việc tối ưu về chiều dài đường ống và độ gấp khúc, tránh tình trạng tắc nghẽn để thuận tiện cho việc di chuyển và nâng cáo năng suất.

6.3. Hướng dẫn vận hành máy ép bùn khungbản

Tuân thủ những bước dưới đây trước khi vận hành máy ép bùn:

- Kiểm tra xem máy ép bùn và những bộ phận của máy có trong tình trạng tốt haykhông

- Lấy những vật thể lạ ra khỏi vải lọc, bản lọc và máy lọcbùn.

- Kiểm tra xem hóa chất lỏng và nguồn cung chất lỏng có ở tình trạng bình thường haykhông.

- Kiểm tra để đảm bảo van giảm áp ở vị tríđóng.

- Kiểm tra mức dầu của động cơ trong bểdầu.

- Kiểm tra máy nén khí và điều hòakhí.

- Kiểmtraxemnguồncungnướcsạch,polyme,bùnvàkhôngkhícóbìnhthường haykhông.

- Sử dụng LI-VO đo lại độ cân bằng sao cho thật phẳng, nếu cần thì tinh chỉnh cho chuẩn.

- Xem mực dầu thủy lực đã đạt mức yêu cầu chưa, nếu thiếu phải châm thêm dầu, thường dầu là dầu68.

- Kiểm tra đường điện, đường khí nén, các ống dẫn bùn đã đấu nối chính xác chưa, nếu sai phải khắc phục ngay để tránh sự cố xảyra.

- Kiểmtrađiệnápnguồncungcấpđiệnnăng,chocácbộphậncủamáyépbùn khung bản. Có bộ đóng ngắt tổng để ngắt khi có sự cố hoặc dừng sửa chữa. Đối với khi nén áp suất thấp nhất phải 5bar trở lên thì máy mới vận hànhtốt.

- Kiểm tra các bộ phận của máy ép bùn như xy-lanh, khung bản, vải lọc, động cơ...Xemchiềuravàođúngchưa,cócầnphảiđảochiềulạibằngcáchđổilạidây dầu hay không...

6.4. Quy trình vận hành máy ép khung bản:

Quy trình vận hành máy ép bùn trải qua lần lượt các bước sau:

6.4.1. Bước 1: Cấp điện cho toàn hệ thống, khởi động động cơ để xylanh thủy lực hoạt động đồng thời với cảm biến hành trình

Đóng cầu dao ở hộp điều khiển, lúc này động cơ và cảm biến hành trình được cấp điện, ấn nút START để khởi động động cơ. Xylanh thủy lực lúc này đang ở trạng thái đóng hành trình. Động cơ bắt đầu bơm dầu từ thùng dầu vào xylanh, xylanh thủy lực bắt đầu đấy cần piston sang bên trái, hành trình ép các tấm khung bản được thực hiện.

Khi cần piston của xylanh được kéo dài ra, đẩy cụm gối di động sang trái ép các khung bản vào nhau thì sẽ đến một ngưỡng hành trình đã được quy định trước.Lúcnàycảmbiếnhànhtrìnhbêntráinhậnđượctínhiệutừcụmgốidiđộng, lập tức điều khiển van ổn áp hoạt động duy trì áp suất đầu vào của xylanh thủy lực, giữ cho cần piston của xylanh thủy lực ở nguyên vị tríđó.

6.4.2. Bước 2: Khởi động bình cấp khí nén và bơm màng, thực hiện bơm chất thải lỏng từ bể chứa vào trong máy ép khung bản

Tronghộpđiềukhiển,ấnnútcácSTARTcủabìnhcấpkhínénvàcủabơm màngđểkhởiđộngbìnhcấpkhínénvàbơmmàng,lúcnàybìnhcấpkhínéncung cấpkhínénvới1ápsuấtnhấtđịnhchobơmmàng,chấtthảilỏngđượcbơmmàng hút lên từ bề chứa thông qua hệ thống đường ống dẫn, sau đó được đưa đến 1 bể khuấy, tại bể này chất thải lỏng được khuấy đều để tăng độ đồng đều và kết dính các chất thải rắn bên trong, quá trình bơm diễn ra liêntục.

Khi bơm màng bắt đầu bơm chất thải lỏng từ bể vào các khung bản với áp suất lớn, đồng hồ đo áp suất bơm màng bắt đầu hoạt động, quá trình này diễn ra mất vài giờ đồng hồ.

Chất thải lỏng đi vào khe hở được tạo ra giữa các khung bản, được lọc qua các lớp vải lọc, quá trình bơm liên tục diễn ra, chất thải rắn sẽ được giữa lại tại các khe hở này, nước lỏng sẽ chảy qua các lỗ trên khung bản đến máng dẫn và chảy về bể chứa nước thải lỏng.

Khibơmmànghoạtđộng,ápsuấtbơmvàokhungbảntăngdần,sinhralực đẩy chống lại lực ép của piston, đòng hồ đo áp suất của piston hoạt động và điều khiển van ổn áp luôn duy trì áp suất của lylanh thủy lực lớn hơn áp suất của bơm màng. Piston vẫn sẽ được giữ nguyên ở vị tríđó.

6.4.3. Bước 3: Kết thúc quá trình ép bùn và lấy bánh bùn thải mang đi xử lý

Sau vài giờ đồng hồ hoạt động, áp suất bơm màng lúc này tăng đến một ngưỡng giá trị nhất định (giá trị này đã được tính toán và thiết lập) thì sẽ bị dừng lại.Bơmmàngngừnghoạtđộng,quátrìnhbơmchấtthảibùnlỏngtừbểkếtthúc. Tại cụm động cơ và thùng dầu sử dụng van đảo chiều để đảo chiều chuyện động piston của xylanh thủy lực, piston được đẩy sang phải, kép theo cụm gối di động cũng chuyển động sang phải. Qúa trình này sẽ kéo các tấm khung bản lần lượt đượcmócnốivớinhautáchrờira.Khipistondichuyểnsangphảiđếnmộtngưỡng nhất định, cảm biến hành trình bên phải nhận được tín hiệu của cụm gối di động, tín hiệu được trả về bộ xử lý và dừng hoạt động của xylanh thủy lực. Động cơ bị ngắt điện và ngừng hoạtđộng.

Khi các khung bản được kéo ra công nhân sẽ gỡ các bánh bùn rắn đã được lọctrongkhungbản,chochảyvàthùngchứavàmangđixửlý.Chúýsauđóphải làm sạch khung bản và vải lọc bằng nướcsạch.

Quá trình làm việc tiếp theo được vận hành tương tự như đã nêu ở trên.

6.5. Hướng dẫn bảo trì, bảo dưỡng máy ép bùn khungbản

- Một máy sản xuất nào cũng cần làm tốt khâu này, nếu lơ là sẽ phát sinh nhiều nguy cơ tiềm ẩn gây hư hại cho máy ép bùn khung bản, nhanh hỏng các phụ kiện, tắc nghẽn, mục nát các bộ phận kimloại...

- Quy định bảo trì, bảo dưỡng bao gồm các công việcsau:

- Dựa vào thời gian hoạt động của máy để có kế hoạch bảo trì máy ép cho phùhợp,cụthểnênbảotrìtoànbộmáytừ3-4thánglàmviệcliêntiếp,mỗi lần bảo trì kéo dài từ 3-4ngày.

- Sơn mới các lớp sơn phủ và sơn chống gỉ lên toàn bộ khung của máy ép, sơn cách điện các bộ phận có nguy cơ bị dò gỉ điệncao.

- Tra dầu mỡ vào các mối ghép bulông - đai ốc, các bộ phận chịu mài mòn, ma sát trong quá trình làm việc liên tục của máyép.

- Thường xuyên tháo rửa, lau chùi sạch sẽ các bộ phận của máy để nângcao tuổi thọ làm việc của máy. Kiểm tra và loại bỏ các vật cản trong quá trình bơm bùn từ bể, tốt nhất nên có một bộ phận lọc chất thải từ bể để loại bỏ các vật cản rắn làm ảnh hưởng đến bơmmàng.

- Cần theo tuổi thọ của các chi tiết, bộ phận làm việc từ đó có kế hoạch sửa chữa sự cố hỏng hóc các chi tiết máy, các thiết bị tiêu chuẩn. Nếu nghiêm trọng cần thay thếmới.

TÀI LIỆU THAM KHẢO

[1] Amech CO.LTD-Catalogue xi lanh thủy lực. HYDRAULIC CYLINDER AMW Series R 261517.2019

[2] Nguyễn Ngọc Cần, “Truyền động dầu ép trong máy cắt kim loại”, Trường đại học Bách khoa, xuất bản 1974.

[3] Nguyễn Đình Đức, “Sức bền vật liệu và kết cấu”, Nhà xuất bản Khoa học và kĩ thuật

[4] Trần Ngọc Hải, Trần Xuân Tùy, “Hệ thống truyền động thủy lực và khí nén”, Nhà xuất bản Xây dựng.

[5] Phạm Văn Huy,Nguyễn Cao Cường ,Hệ thống điều khiển điện- khí nén và thủy lực,xuất bản tháng 1-2019.

[6] Nguyễn Đắc Lộc (chủ biên), Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt. -Sổ tay công nghệ chế tạo máy- Tập 1 - In lần thứ bảy có bổ sung và sửa chữa. -NXB Khoa học và kỹ thuật, 2007

[7] Nguyễn Đắc Lộc (chủ biên), Lê Văn Tiến, Ninh Đức Tốn, Trần Xuân Việt. -Sổ tay công nghệ chế tạo máy- Tập 2 - In lần thứ bảy có bổ sung và sửa chữa. NXB Khoa học và kỹ thuật, 2007

[8] TCVN 1987-1994 Động cơ điện không đồng bộ ba pha roto ngắn mạch có công suất từ 0,55 đến 90kw.

[9] Lê Văn Thái , “Giáo trình truyền động thủy lực và khí nén”, XB 2018

[10] Trần Xuân Tùy, “Hệ thống điều khiển thủy khí”, 2005