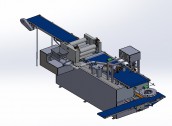

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY LÀM BÁNH BAO NĂNG SUẤT 2400 CÁI/GIỜ TRƯỜNG ĐẠI HỌC BÁCH KHOA

NỘI DUNG ĐỒ ÁN

ĐẠI HỌC QUỐC GIA THÀNH PHỐ HỒ CHÍ MINH

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ

BỘ MÔN THIẾT KẾ MÁY

-----o0o-----

ĐỒ ÁN TỐT NGHIỆP

THIẾT KẾ MÁY LÀM BÁNH BAO

NĂNG SUẤT 2400 CÁI/GIỜ

MỤC LỤC

LỜI CẢM ƠN.. ii

MỤC LỤC.. iii

DANH MỤC HÌNH ẢNH.. v

DANH MỤC BẢNG BIỂU.. viii

CHƯƠNG I – TỔNG QUAN VỀ MÁY LÀM BÁNH BAO.. 1

1.1. Tổng quan về ngành công nghiệp bánh bao. 1

1.1.1. Tổng quan về bánh bao. 1

1.1.2. Đặc tính của sản phẩm.. 2

1.1.3. Thị trường tiêu thụ bánh bao tạo Việt Nam.. 3

1.2. Các phương án và đặc tính của sản xuất sản phẩm hiện nay. 4

1.2.1. Phương pháp làm thủ công. 4

1.2.2. Phương pháp công nghiệp. 6

CHƯƠNG II – CƠ SỞ LÝ THUYẾT.. 10

2.1. Mô hình vít tải10

2.1.1. Khái niệm chung về vít tải10

2.1.2. Phân loại các vít tải11

2.1.3. Cấu tạo của vít tải13

2.2. Vật liệu an toàn thực phẩm.. 18

2.2.1. Inox 304. 18

2.2.2. Nhựa Polytetrafluoroethylene - PTFE (nhựa Teflon)19

CHƯƠNG III – PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ.. 20

3.1. Phân tích công việc cần thực hiện. 20

3.2. Các phương án thiết kế. 21

3.2.1. Phương án sử dụng rulo cuộn tròn kết hợp băng tải tịnh tiến. 21

3.2.2. Phương án sử dụng trục vít đùn bột vào khuôn định hình. 22

3.2.3. Phương án sử dụng 2 cụm cuộn kết hợp ống định hình. 24

3.3. Cơ sở đánh giá và lựa chọn phương án. 25

3.3.1. Cơ sở đánh giá. 25

3.3.2. Lựa chọn phương án thiết kế. 26

CHƯƠNG IV – TÍNH TOÁN THIẾT KẾ MÁY LÀM BÁNH BAO.. 27

4.1. Đặt vấn đề. 27

4.2. Tính toán thiết kế cơ cấu cán ép bột27

4.3. Tính toán thiết kế cơ cấu cấp liệu nhân bánh. 50

4.4. Tính toán thiết kế cơ cấu cuộn dải bánh. 58

4.5. Tính toán thiết kế cơ cấu cắt bánh định hình. 69

4.6. Tính toán thiết kế băng tải dẫn bánh. 82

CHƯƠNG V – THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN ĐIỆN.. 88

5.1. Mục đích thiết kế mạch điện và chọn phương án thiết kế. 88

5.2. Điều khiển hệ thống máy. 88

5.2.1. Lưu đồ thuật toán. 88

5.2.2. Thống kê các biến đầu vào và ra. 93

5.2.3. Sơ đồ điện của hệ thống. 94

5.2.4. Lập trình hệ thống điều khiển. 95

5.2.5. Giao diện người dùng HMI101

CHƯƠNG VI – HƯỚNG DẪN VẬN HÀNH VÀ BẢO TRÌ. 104

6.1. Hướng dẫn vận hành. 104

6.1.1. Nguyên tắc vận hành. 104

6.1.2. Quy trình vận hành. 104

6.1.3. Kiểm soát và giải quyết các vấn đề trong vận hành. 105

6.2. Hướng dẫn bảo trì105

- 2.1. Hướng dẫn bảo trì105

- 2.2. Các biện pháp giải quyết khi gặp sự cố trong bảo trì106

CHƯƠNG VII – KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN.. 107

7.1. Kết luận. 107

7.2. Hướng phát triển. 107

TÀI LIỆU THAM KHẢO.. ix

DANH MỤC HÌNH ẢNH

Hình 1. 1. Nguồn gốc của bánh bao. 1

Hình 1. 2. Bánh bao sau khi du nhập về Việt Nam.. 2

Hình 1. 3. Bánh bao chiên và bánh bao hấp. 2

Hình 1. 4. Công đoạn làm vỏ bánh. 5

Hình 1. 5. Công đoạn làm nhân bánh bao. 5

Hình 1. 6. Công đoạn gói bánh. 5

Hình 1. 7. Công đoạn hấp bánh. 6

Hình 1. 8. Quy trình sản xuất bánh bao công nghiệp. 6

Hình 1. 9. Máy trộn bột công nghiệp. 7

Hình 1. 10. Tủ ủ bột7

Hình 1. 11. Máy xay thịt8

Hình 1. 12. Máy tạo hình bánh bao. 9

Hình 1. 13. Tủ hấp bánh bao. 9

Hình 2. 1. Một số loại vít tải thông dụng [3]. 10

Hình 2. 2. Vít tải loại nằm ngang [3]. 12

Hình 2. 3. Vít tải loại thẳng đứng [3]. 13

Hình 2. 4. Cấu tạo chung của vít tải14

Hình 2. 5. Một số loại trục vít [3]. 15

Hình 2. 6. Thân máy vít tải16

Hình 2. 7. Một số loại gối đỡ trục [3]. 17

Hình 2. 8. Nhựa teflon và ứng dụng. 19

Hình 3. 1. Sơ đồ nguyên lý máy làm bánh bao. 20

Hình 3. 2. Phương án sử dụng rulo cuộn tròn kết hợp băng tải tịnh tiến. 21

Hình 3. 3. Phương án sử dụng trục vít đùn bột vào khuôn định hình. 23

Hình 3. 4. Phương án sử dụng 2 cụm cuộn kết hợp ống định hình. 24

Hình 4. 1. Sơ đồ phân bố vị trí cụm rulo cán ép. 28

Hình 4. 2. Sơ đồ vùng biến dạng khi cán. 29

Hình 4. 3. Ổ lăn loại căng chỉnh. 46

Hình 4. 4. Position Indicator. 47

Hình 4. 5. Bảng tra dạng đai răng theo công suất và số vòng quay. 65

Hình 4. 6. Hình dạng bánh máy có thể làm được. 69

Hình 4. 7. Sơ đồ động cụm dao tịnh tiến. 69

Hình 4. 8. Bài toán về tay quay con trượt chính tâm.. 70

Hình 4. 9. Phân tích lực tác dụng lên các khâu cơ cấu tay quay con trượt72

Hình 4. 10. Biên dạng dao thỏa điều kiện tạo múi sen trên bánh. 74

Hình 4. 11. Biên dạng đường sinh bánh bao múi sen. 74

Hình 4. 12. Biên dạng dao thỏa điều kiện đường sinh bánh bao. 74

Hình 4. 13. Cụm dao cắt định hình tại vị trí không làm việc. 75

Hình 4. 14. Chốt gắn trên thanh dao cụm dao cắt định hình. 75

Hình 4. 15. Dạng cam cánh tay đòn. 77

Hình 4. 16. Các thông số cam nhập vào phần mềm Inventor. 78

Hình 4. 17. Thông số chính của cam.. 78

Hình 4. 18. Thông số cam chu kỳ đi (phân đoạn 1)79

Hình 4. 19. Thông số cam chu kỳ xa (phân đoạn 2)79

Hình 4. 20. Thông số cam chu kỳ về - gần (phân đoạn 3)80

Hình 4. 21. Các đồ thị thể hiện vị trí, gia tốc, góc áp lực trong 1 chu kỳ cam.. 81

Hình 4. 22. Kết quả về các lực sau khi phân tích cam.. 81

Hình 4. 23. Sơ đồ truyền động cụm băng tải dẫn bánh. 82

Hình 4. 24. Vị trí của tấm nâng băng dẫn bánh. 84

Hình 4. 25. Kết quả tính toán cam cho phần nâng băng tải dẫn bánh. 85

Hình 4. 26. Sơ đồ động băng tải dẫn bánh, cam nâng băng và cam dao định hình. 86

Hình 5. 1. Lưu đồ thuật toán chương trình chính. 89

Hình 5. 2. Lưu đồ thuật toán manual89

Hình 5. 3. Lưu đồ thuật toán chế độ Auto. 90

Hình 5. 4. Lưu đồ thuật toán chương trình con Bánh múi91

Hình 5. 5. Lưu đồ thuật toán chương trình con Bánh gối92

Hình 5. 6. Sơ đồ đấu dây module 6ES7232 – 4HA30-0XB0 [24]. 94

Hình 5. 7. Sơ đồ đấu dây tín hiệu input/output của PLC S7-1200 [23]. 94

Hình 5. 8. Sơ đồ đấu nối relay. 94

Hình 5. 9. Sơ đồ đấu biến tần FR-D700 [26]. 94

Hình 5. 10. Sơ đồ bộ điều khiển động cơ [16]. 94

Hình 5. 11. Giao diện màn hình trung tâm của HMI102

Hình 5. 12. Giao diện chế độ thủ công. 102

Hình 5. 13. Giao diện chế độ tự động. 103

Hình 5. 14. Giao diện màn hình chế độ tạo bánh gối103

Hình 5. 15. Giao diện màn hình chế độ tạo bánh múi103

DANH MỤC BẢNG BIỂU

Bảng 1. 1. Bảng giá bánh bao bán chạy trên thị trường của Thọ Phát4

Bảng 1. 2. Thời gian chuẩn bị, chế biến của phương pháp thủ công cho 4 người ăn. 4

Bảng 3. 1. Bảng đánh giá lựa chọn phương án dựa vào các trọng số. 26

Bảng 4. 1. Bảng thông số động cơ cụm cán ép bộ. 33

Bảng 4. 2. Chọn vật liệu bánh răng cụm ép thô. 38

Bảng 4. 3. Thông số bộ truyền xích từ trục I đến trục III [15], [17]. 48

Bảng 4. 4. Thông số bộ truyền xích từ trục II đến trục IV [15], [17]. 49

Bảng 4. 5. Hệ số xét tới độ dốc của vít tải so với mặt phẳng nằm ngang. 51

Bảng 4. 6. Hệ số cản chuyển động. 52

Bảng 4. 7. Bảng thông số động cơ cơ cấu cấp liệu nhân bánh. 55

Bảng 4. 8 Thông số bộ truyền xích cụm cấp nhân bánh. 57

Bảng 4. 9. Bảng thông số động cơ băng tải trong cơ cấu cuộn dải bánh. 61

Bảng 4. 10. Bảng thông số bộ truyền xích cho băng tải chính [15]. 62

Bảng 4. 11. Bảng thông số động cho rulo trong cơ cụm cuộn dải bánh. 64

Bảng 4. 12. Bảng thông số ổ lăn cho cụm cuộn dải bánh. 68

Bảng 4. 13. Bảng thông số động cơ cụm dao cắt tịnh tiến. 73

Bảng 4. 14. Bảng thông số bộ truyền xích cho cụm cam nâng băng tải dẫn bánh. 87

Bảng 4. 15. Bảng thông số động cơ cụm dao định hình và băng tải dẫn bánh. 86

Bảng 5. 1. Bảng thống kê các biến đầu vào và ra của PLC.. 93

Bảng 6. 1. Bảng liệt kê một số sự gặp phải trong bảo trì và hướng khắc phục. 106

CHƯƠNG I – TỔNG QUAN VỀ MÁY LÀM BÁNH BAO

1.1. Tổng quan về ngành công nghiệp bánh bao

1.1.1. Tổng quan về bánh bao

Bánh bao là một loại bánh làm bằng bột mì có nhân và hấp chín, chiên hoặc nướng trước khi ăn, là món ăn thơm ngon, đặc trưng trong ẩm thực của Trung Hoa. Nguồn gốc bánh bao được xuất hiện trong câu truyện lịch sử về Gia Cát Lượng nổi tiếng thời kỳ Tam Quốc.

Hình 1. 1. Nguồn gốc của bánh bao

Ở Trung Quốc, người ta thường phân chia ra thành bánh màn thầu và bánh bao. Đối với màn thầu có đặc điểm là mềm, đặc ruột và có mùi vị rất đặc trưng, là loại bánh không có nhân, còn bánh bao thì có nhân ở trong. Tuy nhiên, vẫn có một số vùng người ta không phân biệt như vậy mà màn thầu được dùng để chỉ chung cho cả loại có nhân hoặc không nhân.

Loại bánh này bây giờ được người Việt Nam gọi bằng bánh bao. Món bánh bao hiện nay được rất nhiều người ở các quốc gia Châu Á như Trung Quốc, Việt Nam, Nhật Bản (gọi bằng Nikuman), Hàn Quốc, Thái Lan (gọi là salapao), Myanmar (gọi là Pauk-si) ưa thích và ăn nhiều.

Nguồn gốc bánh bao tuy xuất phát từ Trung Hoa nhưng đã biến thể khi du nhập Việt Nam. Bánh bao của người Việt thường nhỏ hơn bánh bao Trung Quốc. Khi du nhập người ta đã cải biến món ăn sao cho phù hợp với khẩu vị của người Việt.

Hình 1. 2. Bánh bao sau khi du nhập về Việt Nam

1.1.1. Đặc tính của sản phẩm

Vẻ ngoài bánh bao của người Việt ta có nhiều nét tương đối giống với bánh bao Trung Quốc nhưng kích cỡ nhỏ hơn và phần nhân thì khác. Thông thường thì phần nhân của bánh sẽ được làm từ thịt heo cả nạc lẫn mỡ xay nhỏ, nấm mèo, mộc nhĩ, miến và còn có cả thêm trứng chim cút hoặc trứng gà, đôi khi còn được sử dụng cả trứng muối. Hiện nay, bánh bao là một món ăn bình dân và ngon miệng được sử dụng chủ yếu làm bữa sáng [1].

Ngày nay, bánh bao được phổ biến hơn với nhiều cách chế biến. Người ta có thể hấp và chiên (thường áp dụng với bánh bao không nhân).

Hình 1. 3. Bánh bao chiên và bánh bao hấp

1.1.2. Thị trường tiêu thụ bánh bao tạo Việt Nam

Có xuất xứ từ Trung Quốc, bánh bao cũng sớm du nhập vào nước ta và được biến tấu phù hợp với khẩu vị người Việt. Cho đến nay, bánh bao đã trở thành một nét đẹp trong văn hóa ẩm thực của dải đất hình chữ S. Đứng sau bánh mì, bánh bao được xem là món ăn đường phố mang đậm dấu ấn con người Việt Nam, kết tinh văn hóa và bản sắc của dân tộc ta. Nói đến thương hiệu bánh bao nổi tiếng trong nội địa thì phải nhắc đến các thương hiệu nổi tiếng như Bánh bao Thọ Phát, bánh bao Kido, bánh bao Phú Mỹ, bánh bao Malai,… các thương hiệu đã có mặt rất lâu tại Việt Nam, khá nổi tiếng trên thị trường và được lòng nhiều thực khách.

Nói đến doanh nghiệp bánh bao Thọ Phát, ra đời từ những năm 70 của thế kỷ trước, bánh bao Thọ Phát có hương vị thơm ngon, hấp dẫn đã ăn sâu vào lòng người Sài Gòn lâu nay. "Ăn bánh bao phải tìm đến Thọ Phát", đó là câu nói của những người sành ăn tại đất Sài thành. Bởi không thể ở đâu mà thực khách có thể tìm được đúng hương vị của chiếc bánh bao vừa thơm ngon vừa hấp dẫn như ở Thọ Phát. Có thể nói, nếu ai đã cầm trên tay thưởng thức được chiếc bánh bao Thọ Phát sẽ bị lôi cuốn bởi hương vị tuyệt vời, đánh thức vị giác càng ăn càng ngon. Không chỉ tiên phong trong việc áp dụng công nghệ hiện đại vào quá trình sản xuất, Thọ Phát còn liên tục nghiên cứu và cho ra đời các dòng sản phẩm mới đa dạng. Điểm hấp dẫn của bánh bao Thọ Phát là ngoài lớp vỏ bánh mềm, thơm nức, thì nhân bánh với sự kết hợp của nhiều gia vị như thịt heo, mộc nhĩ, nấm hương, lạp xưởng, trứng cút, trứng vịt muối,… luôn đem lại cho mọi người cảm giác ngon miệng và không bị ngán. Bên cạnh các loại bánh bao nhân mặn, bánh bao nhân ngọt, bánh bao chay, Thọ Phát còn có há cảo, xíu mại khô, xíu mại nước và một sản phẩm mới nữa là món bánh bao kẹp thịt. Sản phẩm được làm sẵn và đóng gói có hạn sử dụng từ 30 ngày (bảo quản lạnh) đến 4 tháng (bảo quản đông). Bạn chỉ mất khoảng 15 - 20 phút cho việc hấp hoặc chiên bánh là đã có ngay một bữa ăn đầy đủ dinh dưỡng cho cả gia đình. Buổi sáng chỉ cần 7 đến 10 phút nếu hấp bằng nồi chõ gia đình, hoặc 2 đến 3 giây nếu hấp bằng lò vi sóng là các bà nội trợ đã chuẩn bị xong một bữa sáng tươm tất, đủ chất dinh dưỡng, thơm ngon, tiện lợi, không mất nhiều thời gian cho cả gia đình [2].

Bảng 1. 1. Bảng giá bánh bao bán chạy trên thị trường của Thọ Phát

|

Loại bánh |

Giá thị trường |

|

Bánh bao nhân thịt túi 40c |

45.950 VNĐ |

|

Bánh bao nhân chay túi 40c |

45.950 VNĐ |

|

Bánh bao Thọ Phát nhân thịt 500g |

44.000 VNĐ |

|

Bánh bao Thọ Phát nhân thịt heo trứng cút 250g |

21.200 VNĐ |

1.1. Các phương án và đặc tính của sản xuất sản phẩm hiện nay

1.2.1. Phương pháp làm thủ công

Bảng 1. 2. Thời gian chuẩn bị, chế biến của phương pháp thủ công cho 4 người ăn

|

Chuẩn bị |

Nấu |

Thời gian chờ |

Tổng thời gian |

|

30 phút |

20 phút |

1 giờ 10 phút |

2 giờ |

Bước 1: Chuẩn bị nguyên liệu làm vỏ và nhân bánh bao

- Vỏ bánh: 300gr bột mì, 10gr bột nở, 30gr đường, muối, 150ml nước hoặc sữa tươi, 200ml nước sôi.

- Nhân bánh: tùy vào loại bánh mong muốn làm ra, ta có các loại nhân sau:

- Bánh bao nhân mặn: 250g thịt nạc hoặc thịt bò, 10 quả trứng cút, 100g nấm mèo, hành lá, hành tím

- Bánh bao nhân chay: 100g nấm mèo khô hoặc nấm khác tùy theo sở thích, 1 củ cà rốt, 25g nấm Hương, 1 thìa bột bắp, hành lá, tỏi.

Bước 2: Làm vỏ bánh

- Đầu tiên bạn hãy hoàn tan hỗn hợp bột nở và đường với 100ml nước ấm.

- Tiếp theo cho bột mì, đường, muối vào thau và trộn đều tay.

- Sau đó đổ men nở vào bột, cho từ từ nước sôi vào và nhồi cho đến khi bột mịn. Trường hợp bột khô hoặc dính bạn có thể linh động cho thêm nước sôi và bột.

- Cuối cùng dùng khăn đậy thau bột lại ủ 1 tiếng đợi bột nở.

Hình 1. 4. Công đoạn làm vỏ bánh

Bước 3: Làm nhân bánh

Đối với phần nhân bánh, xào qua thịt và nấm trước khi gói để bánh dễ chín và thơm hơn. Cần băm nhỏ thịt, nấm, hành lá và các nguyên liệu khác. Tiếp đến cho gia vị vào nêm nếm cho vừa. Hãy lột vỏ trứng cút để sẵn để lúc gói bánh bao truyền thống sẽ nhanh hơn.

Hình 1. 5. Công đoạn làm nhân bánh bao

Bước 4: Gói bánh

- Vo nhân lại thành viên tròn.

- Nhào bột đã ủ cho dẻo thêm sau đó chia thành nhiều phần nhỏ.

- Dùng cây lăn bột hoặc chai nhựa cán bột mỏng, cho nhân vào giữa và túm miệng vỏ bánh lại.

- Lót lớp giấy dưới đế bánh để không bị dính.

Hình 1. 6. Công đoạn gói bánh

Bước 5: Hấp bánh

- Cho vào khoảng nửa nồi nước, cho thêm một ít giấm trắng để bánh trắng hơn.

- Sau đó kê khay bánh lên trên và đậy thật kĩ nắp nồi. Hấp trong khoảng 20 phút và mở nắp kiểm tra bánh đã chín đều chưa.

- Trong quá trình hấp bánh, bạn nên chú ý lửa vừa và bổ sung nước đầy đủ. Nước cạn sẽ làm cháy nồi sẽ dẫn đến ảnh hưởng độ thơm ngon của bánh.

Hình 1. 7. Công đoạn hấp bánh

1.2.2. Phương pháp công nghiệp

Đối với những cơ sở chuyên sản xuất bánh bao số lượng lớn, việc đầu tư một dây chuyền sản xuất tự động và hiện đại là vô cùng cần thiết, vừa giúp doanh nghiệp nâng cao chất lượng và sản lượng bánh đầu ra lại tiết kiệm được nhiều chi phí nhân công.

Hình 1. 8. Quy trình sản xuất bánh bao công nghiệp

* Máy trộn bột công nghiệp

Máy trộn bột là thiết bị chuyên dùng để trộn các loại bột khô cùng nước và nguyên liệu khác thành khối bột ướt nhuyễn đều, dẻo dai và thấm đều gia vị. Nhờ được trang bị các càng đánh chuyên dụng khoẻ khoắn, thiết bị giúp trộn bột khối lượng lớn chỉ trong vòng vài phút. Tốc độ trộn từ nhanh tới chậm cho phép người dùng tùy chỉnh cho phù hợp nhất với từng loại bột bánh, đảm bảo thành phẩm bột nhuyễn mịn, đạt chuẩn công thức, không bị vón cục hay khô như trộn bột bằng tay.

Hình 1. 9. Máy trộn bột công nghiệp

* Tủ ủ bột

Tủ ủ bột là thiết bị không thể thiếu trong dây chuyền sản xuất bánh bao nói riêng và dây chuyền sản xuất bánh nói chung. Chiếc tủ này có công dụng chính là tạo môi trường thuận lợi để kích men làm bột nở, giúp bánh khi hấp chín có độ phồng đều và mềm xốp hơn, không bị khô cứng.

Thay vì mất nhiều giờ đồng hồ ủ bột ở điều kiện thông thường, chiếc tủ ủ bột có thể điều chỉnh nhiệt độ và độ ẩm linh hoạt, chủ động tạo điều kiện tốt nhất để kích thích vi khuẩn hữu cơ lên men giúp bột nở đạt chuẩn chỉ trong vòng 2 giờ đồng hồ.

Hình 1. 10. Tủ ủ bột

* Máy xay thịt

Đối với loại bánh bao nhân thịt, công đoạn xay thịt làm nhân bánh rất quan trọng. Để giúp nhân bánh thơm ngon, đậm vị, các cơ sở sản xuất thường lựa chọn loại thịt ngon, sạch và tự tay xay nhuyễn để làm nhân thay vì mua thịt xay sẵn. Do đó, các dòng máy xay thịt đóng vai trò rất quan trọng trong công đoạn làm nhân này. Với động cơ mạnh mẽ, lưỡi dao sắc bén và các tốc độ xay có thể cài đặt trước, thiết bị giúp xay thịt với độ nhuyễn mịn như mong muốn, vừa cho năng suất cao lại đảm bảo an toàn, hiệu quả và hợp vệ sinh.

Hình 1. 11. Máy xay thịt

* Máy tạo hình bánh bao

Đây là loại máy đóng vai trò thiết yếu trong hệ thống dây chuyền sản xuất bánh bao. Với thiết bị này, người sử dụng có thể tạo hình, nhồi nhân và cắt hoa bánh một cách nhanh chóng và đều nhau, cho ra thành phẩm bánh đẹp mắt, đảm bảo vệ sinh an toàn hơn so với việc nặn bánh bằng tay.

Thiết bị được lắp đặt bảng điều khiển giúp người dùng có thể chỉnh được tốc độ đùn bột hay đùn nhân, lựa chọn kiểu hoa cắt sao cho phù hợp. Toàn bộ khâu tạo hình hay nhồi nhân được thực hiện tự động hoá hoàn toàn, đảm bảo năng suất và chất lượng bánh đạt chuẩn, đem lại hiệu quả kinh tế cao hơn cho cơ sở sản xuất.

Hình 1. 12. Máy tạo hình bánh bao

* Tủ hấp bánh bao

Tủ hấp bánh bao công nghiệp có nhiều loại với các kích thước và số khay khác nhau. Tùy theo quy mô sản xuất có thể lựa chọn loại tủ hấp phù hợp. Với mức nhiệt độ có thể cài đặt trước, thiết bị giúp hấp chín bánh bao nhanh chóng chỉ trong vòng 10-15 phút, rút ngắn tới gần 50% thời gian so với phương pháp làm bánh thủ công.

Ngoài ra, các dòng tủ hấp được thiết kế các chế độ hẹn giờ vô cùng tiện lợi và rảnh tay. Khi đã hết thời gian được cài đặt trước, tủ sẽ tự ngắt, vừa giúp bánh chín tới, không bị quên gây cháy khét, khô bánh lại tiết kiệm được chi phí điện năng, không cần mất công theo sát công đoạn hấp bánh.

Hình 1. 13. Tủ hấp bánh bao

CHƯƠNG II – CƠ SỞ LÝ THUYẾT

2.1. Mô hình vít tải

2.1.1. Khái niệm chung về vít tải

* Công dụng của vít tải

Vít tải dùng để vận chuyển nhiều loại vật liệu rời theo hướng nằm ngang, nghiêng hoặc thẳng đứng trong các xí nghiệp chế biến lương thực, thực phẩm. Ngoài ra vít tải còn được sử dụng trong một số ngành công nghiệp khác để vận chuyển nguyên liệu đến một địa điểm nào đó trong dây chuyền sản xuất đã được định sẵn như ở trong nhà máy xi măng, xí nghiệp hoá chất, xí nghiệp tuyển khoáng.

Vít tải thuộc nhóm máy vận chuyển liên tục không có bộ phận kéo. Bộ phận công tác của vít tải là vít cánh xoắn chuyển động quay trong một vỏ kín tiết diện tròn. Khi vít tải chuyển động, cánh xoắn đẩy vật liệu di chuyển của nó và lực ma sát giữa vật liệu và vỏ máng, do đó vật liệu chuyển động trong máng theo nguyên lý truyền động vít đai ốc. Vít tải có thể có một cánh xoắn hoặc nhiều cánh xoắn vật liệu chuyển động sẽ êm hơn. Vật liệu nạp vào vít tải phía trên nắp máng, còn liệu ra qua lỗ trên máng cố định ở đầu kia của vít tải.

Hình 2. 1. Một số loại vít tải thông dụng [3]

* Ưu điểm

Chúng chiếm chỗ ít, với cùng năng suất thì diện tích tiết diện ngang của vít tải nhỏ hơn rất nhiều so với diện tích tiết diện ngang của các máy vận chuyển khác. Số lượng ổ bi và các chi tiết chịu mài mòn không nhiều, do đó dễ dàng vận hành và thao tác.

Bộ phận công tác của máy nằm trong máng kín, cho nên có thể nối máng với một vị trí nào đó của hệ thống thông gió.

Tốc độ quay của trục vít tương đối lớn, vì thế có thể cho nó làm việc với động cơ điện riêng.

So với các máy vận chuyển khác thì giá thành của vít tải thấp hơn việc sửa chữa vận hành đơn giản.

Vật liệu vận chuyển trong máng kín có thể nhận và được tải ở các trạm trung gian, không tổn thất rơi vãi vật liệu, an toàn trong làm việc và sử dụng rất thuận lợi cho việc vận chuyển vật liệu nóng và độc hại.

Làm việc tương đối yên tĩnh ít ồn, không gây bụi ra môi trường

* Nhược điểm

Chiều dài vận chuyển cũng như năng suất bị giới hạn. Chiều dài lớn nhất của một vít tải không quá 30-35m. Năng suất tối đa không quá 100T/h vì với chiều dài lớn, năng suất lớn thì trang bị cũng phức tạp và tiêu hao năng lượng lớn.

Chỉ thuận lợi dùng để vận chuyển những vật liệu tương đối đồng nhất. Những vật liệu chứa tạp chất không thể vận chuyển bằng vít tải được vì có khả năng quấn vào trục vít (như thóc còn lẫn rác).

Khi vít tải làm việc, vật liệu được đảo trộn mãnh liệt và một phần bị nghiền nát hoặc bị phân loại ra theo khối lượng riêng. Vì vậy không dùng vít tải để vận chuyển những vật liệu không cho phép làm dập nát.

Cánh vít và máng dễ bị mòn khi vận chuyển những vật liệu cứng và sắc cạnh. Năng lượng tiêu tốn nhiều hơn so với băng tải do vậy người ta không dùng vít tải để vận chuyển những vật liệu dính.

2.1.2. Phân loại các vít tải

* Vít tải nằm ngang

Người ta phân loại vít tải theo các tính chất sau đây:

Theo công dụng thì có: Máy vận chuyển thuần tuý, máy để trộn, máy để thu hồi, máy để thực hiện các quá trình công nghệ

Theo dạng cấu tạo của cánh thì có: Cánh liệu một mối, cánh liệu nhiều mối, cánh bằng một mối, cánh bằng nhiều mối, cánh mái chèo và cánh định hình.

Theo sự làm việc của trục vít vận chuyển thì có: Trục vít quay chậm và trục vít quay nhanh.

Theo hướng vận chuyển vật liệu thì có: vít tải nằm nghiêng và vít tải thẳng đứng.

Trong thực tế sản xuất để kết hợp với giải pháp công nghệ trên một tuyến vận chuyển có thể dùng các kiểu vít tải khác nhau. Trên cùng một trục vít có thể đoạn đầu là cánh mái chèo và đoạn sau là cánh liền một mối hoặc đoạn đầu là cánh băng hai mối và đoạn sau là cánh liền một mối.

Hình 2. 2. Vít tải loại nằm ngang [3]

* Vít tải thẳng đứng

Vít tải thẳng đứng dùng để vận chuyển vật liệu rời và vật liệu dạng cục nhỏ (hạt, bột, thức ăn gia súc, các loại củ). Cũng có thể dùng loại vít tải này để vận chuyển các vật liệu đơn chiếc. Chiều cao của các vít tải thẳng đứng thường không quá 12 – 15m và năng suất (với đường kính cánh vít D = 300m) là 80-100 m3.

Những ưu điểm chủ yếu của các vít thẳng đứng là: mặt bằng chiếm chỗ không lớn, có thể tháo liệu theo hướng tùy ý, đồng thời có thể tháo liệu tại những vị trí trung gian dọc theo chiều cao của máy.

Những nhược điểm của các vít tải thẳng đứng là: Tiêu tốn năng lượng tương đối lớn, cánh vít cũng như máng bị mài mòn nhanh.

Nguyên lý làm việc của các vít tải thẳng đứng như sau: Vật liệu được đưa vào trục vít thẳng đứng trong vỏ trụ kín, nhờ ma sát với cánh vít và thực hiện chuyển động quay. Dưới tác dụng của lực ly tâm vật liệu được áp sát vào bề mặt trong của máng. Hiện tượng ma sát của vật liệu với máng làm cho quá trình quay của vật liệu bị hãm bớt lại, vì thế tốc độ vòng của nó giảm xuống. Kết quả là vật liệu trượt theo bề mặt xoắn ốc và được nâng lên phía trên.

Hình 2. 3. Vít tải loại thẳng đứng [3]

2.1.3. Cấu tạo của vít tải

* Cấu tạo chung của vít tải

Hình dưới đây giới thiệu cấu tạo một vít vận chuyển. Trục vít tải được lắp trong thân máng. Hai đầu trục quay được lắp vào hai gối đỡ hai đầu và gối đỡ trung gian. Trục quay được nhờ động cơ và hộp giảm tốc. Vật liệu từ bunke xuông phễu (nếu cần định lượng nguyên liệu người ta lắp bộ phận định lượng vào cuối phễu sát nắp trên thân máy) vào và được trục quay có các cánh vít làm cho vật liệu dịch chuyển dần theo chiều trục đến cửa 9 thì rơi ra khỏi vít tải. Người ta chỉ làm thêm gối đỡ trung gian khi chiều dài vận chuyển quá dài, nghĩa là trục vít quá dài. Đặt thêm gối đỡ trung gian để hạn chế sự võng của trục vít.

Hình 2. 4. Cấu tạo chung của vít tải

Kết cấu của vít tải cố định công dụng chung phải thoả mãn các yêu cầu sau: Thuận tiện cho việc kiểm tra xem xét, bôi trơn các bộ phận quay dễ dạng, tháo lắp bộ phận dẫn động và vít xoắn độc lập với nhau.

Các chi tiết và các bộ phận của vít tải phải đảm bảo tính đổi lẫn. Cấu tạo vít tải thẳng đứng gồm có gối trục dưới của một vít tải thẳng đứng được dẫn động qua bộ giảm tốc. Đối với những vít tải có chiều cao từ 4m – 6m không cần các gối trục trung gian.

Phương pháp nạp liệu và cấu tạo của bộ phận nạp liệu được xác định bởi các tính chất cơ lý của vật liệu vận chuyển và điều kiện làm việc của vít tải. Phương pháp nạp liệu trọng lực được thực hiện bằng cách nhúng chìm các cánh vít hở của trục vít vào trong đống vật liệu hoặc đổ sản phẩm cần được vận chuyển vào trong phễu nạp. Phương pháp nạp liệu này dùng cho các vật liệu dễ tơi. Đối với những vật liệu khó tơi cần phải dùng những bộ phận nạp liệu đặc biệt kiểu vít tải hoặc cánh gạt.

Qua phần phân tích vít tải ở trên và chiều cao thùng trộn ta đặt vít tải thẳng đứng để vận chuyển vật liệu lên thùng trộn. Vì không thể dùng vít tải nằm ngang trong trường hợp này và nếu như dùng vít tải nằm nghiêng thì chiều dài vít lớn lên.

* Trục vít

Bộ phận chủ yếu của vít tải là trục vít. Trục vít là bộ phận chủ yếu để vận chuyển vật liệu dọc theo máng. Trục vít xoắn gồm nhiều đoạn vít nối với nhau; chiều dài mỗi đoạn không quá 3m. Mỗi đoạn vít xoắn gồm có trục và cánh xoắn (cánh vít) hàn với trục. Cánh xoắn gồm nhiều đoạn hàn với nhau, chiều dày mỗi đoạn bằng một bước xoắn. Người ta chế tạo cánh xoắn bằng cách dập thép lá có chiều dày 2 - 4 mm. Trục của cánh xoắn làm bằng ống thép. Các đoạn ống được nối với nhau bằng chốt với đinh ốc hay hàn. Trục vít có các loại đường kính ngoài vòng xoắn từ 100 – 400 mm và dài tới 30 mét. Bước cánh xoắn bằng 0,8-1 đường kính cánh vít.

Vít tải cánh xoắn liên tục liền trục dùng để vận chuyển vật liệu dạng bột khô, vật liệu dạng hạt kích thước nhỏ và trung bình. Loại cánh xoắn này không cho vật liệu chuyển ngược lại, do đó khi cùng đường kính và cùng tốc độ quay, năng suất vận chuyển của vít tải cánh xoắn liên tục liền trục lớn hơn các loại vít tải khác.

Vít tải liên tục không liền trục dùng để vận chuyển vật liệu dạng hạt cỡ lớn hoặc vật liệu dính. Vít tải cánh mái chèo dùng để vận chuyển vật liệu dính kết hoặc dùng để trộn

|

(a) |

(b) |

(c) |

|

(d) |

(e) |

(f) |

|

(g) |

(h) |

(i) |

Hình 2. 5. Một số loại trục vít [3]

a. Vít tải tiêu chuẩn b. Vít tải mảnh c. Vít tải cánh cắt d. Vít tải áp lực

e. Vít tải không trục f. Vít tải cánh chèo g. Vít tải bước ngắn

h. Vít tải gián đoạn i. Vít tải côn

* Thân máy

Thân vít tải còn gọi là vỏ máy hay máng là bộ phận để chứa vật liệu.Thân vít tải được chế tạo từ thép tấm có chiều dày từ 3-5mm và được uốn cong theo hình máng, có đường kính lớn hơn đường kính trục vít từ 5-10mm. Chiều dài từ 2-3m. Thân máy cũng như trục vít được nối dài khi vận chuyển vật liệu đi xa. Trong các nhà máy sản xuất lương thực thực phẩm chỉ nên dùng những vít tải có chiều dài không quá 15m. Nếu cần vận chuyển theo độ dài lớn (30 m chẳng hạn) thì nên lắp đồng trục hai vít tải có bộ phận truyền động đối đầu với nhau và trong trường hợp này thân máy cũng phải uốn dài theo vít tải, lắp ghép các đoạn thân máy bằng bulông. Trên nắp của thân máy có cửa nạp liệu thường có kích thước chiều dài bằng (1 - 2)D. Trên đáy của thân máy phía liệu ra có đặt cửa tháo liệu. Cửa tháo liệu thường có kích thước vuông cạnh là 0,8D. Nắp của thân thì đơn giản thường là tấm phẳng có chiều dày là 2 - 5mm. Mỗi đoạn thân người ta còn lắp chân đỡ xuống nền. Tuỳ theo vận chuyển vật liệu có đặc thù khác nhau như: Vật liệu có độ nóng cao (xỉ than); vật liệu độc hại; vật liệu bụi nhiều hoặc vật liệu sắc mòn hay làm nắp thân máy cho thất kín để tránh khí độc. Bụi bay ra môi trường xung quanh. Trường hợp vận chuyển các loại vật liệu đòi hỏi sạch, không có sắt thì người ta chế tạo thân máy và trục vít bằng thép không gỉ. Trong sản xuất lương thực và thức ăn gia súc người ta còn sử dụng máng bằng gỗ.

Hình 2. 6. Thân máy vít tải

Để thuận tiện cho việc quan sát sự làm việc của các ổ treo, các ổ chắn hai đầu vít xoắn cũng như quan sát sự phân bố vật liệu vận chuyển ở đoạn máng có ổ treo, người ta làm các lỗ quan sát có nắp ở trên nắp thân (máng) gồm các lỗ treo vít xoắn.

Đối với vít tải có nhiều trạm đỡ tải trung gian (thường dùng để pha trộn sản phẩm) trên tiết diện ống đỡ tải dưới đáy mán người ta lắp một tấm kéo. Khi cần đỡ tải thì kéo tấm kéo ra vật liệu rời vào cửa tháo liệu. Khi không cần tháo liệu thì đóng cửa tháo liệu lại. Việc kéo tấm chắn đóng mở được thực hiện bằng tay hoặc bằng truyền động điều chỉnh từ xa.

* Gối đỡ trục

Mỗi vít tải có hai ổ đỡ đầu: ổ đỡ đầu vít nối với động cơ và một ở phía cuối vít. Khi vít tải làm việc các ổ đỡ này chịu tải trọng hướng trục khá lớn, do đó các ổ đỡ hai đầu thường là các ổ đỡ chặn. Kết cấu và cách lắp đặt ổ đỡ đầu vít cho trên hình và ổ đỡ cuối vít. Mỗi một ổ đều có hai cách lắp ghép: Lắp theo cách I lắp trên mặt bích đầu máng và cách lắp II lắp công xôn nhô ra ngoài đầu máng.

Kết cấu chi tiết đỡ cuối vít cho phép chuyển dịch dọc trục để đề phòng sự giãn nở của trục. Khi cần thiết đo tốc độ chuyển động của vít tải người ta lắp bộ phận cảm biến vào cuối vít. Đối với những vít tải ngẵn người ta không sử dụng ổ đỡ trung gian, đối với những vít tải dài thì người ta dùng ổ trung gian để nối và treo vít xoắn. Muốn cho vật liệu dịch chuyển thuận lợi qua các ổ treo trung gian có thể là ổ trượt hoặc ổ lăn, ổ treo trung gian treo một đoạn hoặc đoạn trục lắp với đoạn vít xoắn bằng ống nối và chốt bulông. Kết cấu ổ treo như vậy cho phép lắp trục vít dễ dàng và cho phép trục giãn nở khi vận chuyển vật liệu ở nhiệt độ cao. Các ổ treo phải được bôi trơn đầy đủ. Nếu dùng ổ treo là ổ bi lòng cầu hai dãy thì đảm bảo cho trục vít xoay được một góc nhỏ.

Hình 2. 7. Một số loại gối đỡ trục [3]

2.2. Vật liệu an toàn thực phẩm

2.2.1. Inox 304

Inox 304 là một loại thép không gỉ cao cấp được sử dụng rộng rãi trong nhiều lĩnh vực công nghiệp và đời sống. Inox 304 có thành phần chính là sắt, crom và niken, cùng với một số kim loại khác như mangan, silic, phốt pho và lưu huỳnh [4][5][6]. Inox 304 có khả năng chống ăn mòn cao do hàm lượng crom tối thiểu là 10,5%. Inox 304 còn được gọi là SUS 304 (theo tiêu chuẩn Nhật Bản), SAE 304 (theo tiêu chuẩn Mỹ) hay X5CrNi18-9 (theo tiêu chuẩn Châu Âu) [7].

Cơ sở lý thuyết của vật liệu inox 304 liên quan đến cấu trúc tinh thể của hợp kim thép không gỉ. Inox 304 thuộc loại thép không gỉ Austenitic, có cấu trúc tinh thể lập phương đều tâm (FCC), trong đó các nguyên tử sắt được bao quanh bởi các nguyên tử crom và niken. Các nguyên tử này tạo ra một lớp bảo vệ oxy hóa trên bề mặt thép khi tiếp xúc với không khí hoặc nước. Lớp oxy hóa này giúp ngăn chặn các yếu tố gây ăn mòn xâm nhập vào bên trong thép.

Inox 304 là một vật liệu thích hợp cho việc chế tạo máy móc thực phẩm vì có những ưu điểm sau [4][8][9]:

- Khả năng chống ăn mòn cao, không bị gỉ sét khi tiếp xúc với nước hoặc hóa chất trong quá trình sản xuất và vệ sinh.

- Bề mặt sáng bóng, dễ dàng làm sạch và tiệt trùng, không để lại mùi hoặc vị lạ cho thực phẩm.

- An toàn cho sức khỏe người tiêu dùng, không có phản ứng hóa học hay sinh lý gây hại cho thực phẩm hoặc cơ thể người.

- Độ bền cao, tuổi thọ lâu dài, chi phí bảo trì và tái chế thấp.

Inox 304 được ứng dụng trong nhiều loại máy móc thực phẩm như:[4], [8], [9]

- Máy ép trái cây, máy xay sinh tố, máy làm kem, máy đánh trứng.

- Máy cắt rau củ quả, máy đóng gói thực phẩm

- Bồn chứa sữa, nước giải khát

- Thùng rác inox

2.2.2. Nhựa Polytetrafluoroethylene - PTFE (nhựa Teflon)

Nhựa Polytetrafluoroethylene, hay còn gọi là PTFE, là một loại nhựa có đặc tính rất đặc biệt. PTFE là một loại polymer được tổng hợp từ các phân tử tetrafluoroethylene. Điều đặc biệt về PTFE là nó rất kháng hóa chất, có khả năng chịu được nhiệt độ cao và không bị bám dính [10][11].

Nhựa PTFE được sử dụng rộng rãi trong các ứng dụng công nghiệp như làm vật liệu chịu mài mòn, vật liệu cách điện và vật liệu chịu nhiệt. Nó cũng được sử dụng trong ngành y tế để tạo ra các bộ phận y tế, như là ống dẫn, van và các thiết bị y tế khác [12].

Một trong những đặc tính quan trọng của PTFE là không bám dính, do đó, nó được sử dụng để làm các sản phẩm như các chất phủ chống dính và các sản phẩm nấu nướng không dính. PTFE cũng được sử dụng rộng rãi trong các ứng dụng chịu ma sát như các bánh xe và các vòng bi [12][13].

Mặc dù PTFE có đặc tính rất đặc biệt và có nhiều ứng dụng quan trọng, nhưng nó cũng có một số hạn chế. Vì PTFE là một vật liệu rất khó tái chế, nên nó có thể gây ra ô nhiễm môi trường. Ngoài ra, PTFE cũng có độ cứng và độ bền thấp hơn so với một số loại nhựa khác, làm cho nó không phù hợp cho một số ứng dụng cần độ cứng và độ bền cao [12].

Tóm lại, nhựa Polytetrafluoroethylene là một loại nhựa có đặc tính đặc biệt, được sử dụng rộng rãi trong các ứng dụng công nghiệp và y tế. Mặc dù nó có một số hạn chế, nhưng những đặc tính độc đáo của PTFE vẫn làm cho nó trở thành một vật liệu quan trọng trong nhiều lĩnh vực khác nhau.

Hình 2. 8. Nhựa teflon và ứng dụng

CHƯƠNG III – PHÂN TÍCH LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ

3.1. Phân tích công việc cần thực hiện

Sơ đồ nguyên lý máy làm bánh bao

Hình 3. 1. Sơ đồ nguyên lý máy làm bánh bao

* Một số yêu cầu đối với máy làm bánh bao

Chất lượng bột bánh và nhân là rất quan trọng. Các cấu kiện trong máy được thiết kế lựa chọn hợp lý là yếu tố để tạo nên một chiếc bánh hoàn hảo về thẩm mỹ và chất lượng.

Một số cấu kiện ảnh hưởng trực tiếp đến chất lượng và thẩm mỹ của bánh như là: cơ cấu cấp bột, cơ cấu cấp nhân, dao cắt bánh định hình.

Đối với cơ cấu cấp bột: tùy vào kích thước của bánh tạo ra mà sẽ có tốc độ cấp liệu khác nhau, lựa chọn phương án thiết kế cấp liệu phù hợp cũng giúp cho bột chảy đều, liên tục.

Đối với cơ cấu cấp nhân: chọn phương án hợp lý giúp cho nhân bánh không bị nén lại quá chặt, làm cho bánh sẽ bị cứng.

Ngoài ra, tốc độ của các cơ cấu ở trên cũng phải có mối liên hệ với nhau theo một tỉ lệ nhất định.

* Công việc cần thực hiện

Sản phẩm trước khi được đưa đến dao cắt định hình là một dải bột bên trong là nhân (gọi là dải bánh). Có nhiều cách để hình thành dải bánh này, và một số phương pháp phổ biến như là đùn vào khuôn, cuộn bột vào nhân,…Các phương pháp này sẽ làm cho bột và nhân được cấp một cách liên tục theo yêu cầu đưa ra.

- Phương pháp đùn: chỉ cần nạp bột vào phễu, bột sẽ được đùn liên tục nhờ vít tải.

- Phương pháp cuộn: Bột sẽ được cán tấm sau đó sẽ cuộn bao bọc nhân bên trong, để đảm bảo tính liên tục thì phải có modun cán ép bột phía trước. Khi dải bột đang chạy sắp hết thì chỉ cần đưa dải bột tiếp theo sát theo đó, bột sẽ được cán và ra liên tục không bị đứt quãng.

Vậy mấu chốt của việc làm thế nào để có một chiếc bánh đạt yêu cầu đặt ra thì ta phải chọn phương án thiết kế cho bộ phận làm dải bánh phù hợp. Các giải pháp đã được tổng quát ở trên. Phần tiếp theo đây sẽ trình bày rõ hơn các phương án thiết kế phù hợp để tạo nên dải bánh.

3.2. Các phương án thiết kế

3.2.1. Phương án sử dụng rulo cuộn tròn kết hợp băng tải tịnh tiến

Phương án này sử dụng chuyển động tịnh tiến kết hợp chuyển động tròn.

- Sơ đồ nguyên lý

1. Băng tải 2. Bột 3. Đầu cấp nhân 4. Nhân bánh

5. Bộ truyền đai răng 6. Động cơ giảm tốc 7. Rulo ép cạnh bột

8. Rulo cuộn bột 9, 10. Rulo dẫn hướng 11. Dao cắt định hình

Hình 3. 2. Phương án sử dụng rulo cuộn tròn kết hợp băng tải tịnh tiến

- Nguyên lý hoạt động

Bột sau khi được cán ép sẽ được đưa đến băng tải (1), băng tải chuyển động tịnh tiến bột đến phía rolo cuộn bột, đồng thời lúc này đầu cấp nhân (3) cũng sẽ cung cấp nhân. Khi chạm vào rolo cuộn bột (8) thì bột sẽ được cuộn lại vào nhân. Rolo cuộn bột được dẫn động bởi một động cơ giảm tốc (6) thông qua bộ truyền đai răng (5). Lúc này dải bột được hình thành, và nhờ các rolo dẫn hướng (9,10) dải bột được đi đến cuối băng tải và đến dao cắt định hình bánh (11). Ngoài ra còn có rolo ép cạnh bột (7) giúp cho cạnh bột mỏng lại, sau khi cuộn vào bánh sẽ dễ kín hơn và có độ thẩm mỹ.

- Ưu và nhược điểm

- Ưu điểm

- Cấu tạo đơn giản, rất dễ chế tạo

- Dễ dàng vệ sinh, thay thế và sửa chữa

- Năng suất cao

- Bánh sẽ không bị nén

- Nhược điểm

- Bột phải qua công đoạn cán tấm

- Kích thước không gian chiếm chỗ của máy lớn

3.2.2. Phương án sử dụng trục vít đùn bột vào khuôn định hình

Phương án này sử dụng chuyển động tròn để tạo ra chuyển động tịnh tiến bằng trục vít đôi.

- Sơ đồ nguyên lý

1. Phễu chứa nhân 2. Trục vít đùn nhân 3. Ngàm giữ khuôn 4. Khuôn

5. Ống dẫn hướng nhân bánh 6. Trục vít đùn bột 7. Phễu chứa bột 8. Bộ truyền răng thẳng

9. Động cơ 10. Hộp giảm tốc 11. Bộ truyền xích

Hình 3. 3. Phương án sử dụng trục vít đùn bột vào khuôn định hình

- Nguyên lý hoạt động

Bột sau khi được nhào nặn được nạp qua phễu cấp liệu (7), đồng thời lúc này động cơ truyền cho trục vít đôi (6)quay tạo ra lực ép. Khi nguyên liệu ra khỏi khuôn trục vít sẽ tiếp tục đến khuôn định hình. Cùng lúc đó nhân được cấp vào phễu chứa nhân (1) được trục vít ép nhân đưa đến ống dẫn hướng nhân (5). Nhân sẽ được bột bọc bên ngoài và ra ngoài cửa khuôn (4). Khuôn (4) có thể tháo lắp và thay thế, nhờ đó mà ta có thể điều chỉnh được kích thước bánh phù hợp bằng các kích thước khuôn khác nhau.

- Ưu và nhược điểm

- Ưu điểm

- Cơ cấu cấp bột dùng trục vít đôi nên năng suất cao

- Bột được cung cấp đều vào khuôn định hình

- Bột khó bị tắt nghẽn hơn

- Nhược điểm

- Sau mỗi ca làm việc nguyên liệu còn đọng lại trong khuôn trục vít

- Khó vệ sinh hơn do các bộ phận đều kín

- Khó chế tạo và sửa chữa

3.2.3. Phương án sử dụng 2 cụm cuộn kết hợp ống định hình

Phương án này sử dụng kết hợp 2 chuyển động tròn, một chuyển động nhanh một chuyển động chậm.

- Sơ đồ nguyên lý

1. Băng tải 2. Bột 3. Tấm định hình 4. Đầu cấp nhân 5. Tấm chắn

6. Ống định hình 7. Cụm cuộn 1 8. Cụm cuộn 2 9. Dao cắt định hình

Hình 3. 4. Phương án sử dụng 2 cụm cuộn kết hợp ống định hình

- Nguyên lý hoạt động

Bột sau khi được cán ép sẽ được đưa đến băng tải (1), băng tải đưa bột đến quấn quanh ống định hình (6). Nhờ tấm chắn (5) kết hợp với tấm định hình (3) mà bột có thể dễ dàng đưa vào đúng vị trí. Sau đó cụm cuộn 1 (7) sẽ quay giúp tấm bột được quấn lại theo hình dạng ống của ống định hình (6). Cùng lúc này đầu cấp nhân (4) cũng đưa nhân bánh đến bên trong ống định hình (6). Lúc này hình thành dải bột đã có nhân bên trong. Để cho dải bột được quấn chặt hơn ta có cụm cuộn 2 (8) sẽ cuộn thêm một lần nữa, sau đó dải bột sẽ được đưa đến dao cắt định hình (9).

- Ưu và nhược điểm

- Ưu điểm

- Dễ sửa chữa và thay thế

- Kích thước nhỏ gọn

- Nhược điểm

- Bột sẽ được cuộn không kỹ, dễ bị xì nhân bánh khi hấp

- Khó thực hiện được loại bánh có bột mỏng

- Năng suất không cao

3.3. Cơ sở đánh giá và lựa chọn phương án

3.3.1. Cơ sở đánh giá

Có rất nhiều cách đề đánh giá và lựa chọn phương án để thiết kế. Tuy nhiên ta phải bám sát vào các sở sở lý thuyết và các yêu cầu (từ khách hàng).

Các yếu tố sau đây cũng rất quan trọng để ta cân nhắc nên chọn phương án nào là tốt hơn:

- Chi phí: Chi phí là một trong những yếu tố quan trọng khi lựa chọn phương án thiết kế. Bạn cần tính toán chi phí sản xuất và vận hành của máy móc, bao gồm chi phí vật liệu, thiết bị, lao động và bảo trì. Chi phí sản xuất và vận hành sẽ ảnh hưởng trực tiếp đến giá thành sản phẩm và lợi nhuận của doanh nghiệp.

- Tính khả thi: Tính khả thi của phương án thiết kế đảm bảo rằng bạn có đủ tài nguyên để sản xuất và vận hành máy móc, bao gồm sức lao động, vật liệu, thiết bị và kỹ năng. Bên cạnh đó, tính khả thi còn liên quan đến các ràng buộc kỹ thuật như kích thước, trọng lượng, năng suất, độ chính xác và tiêu chuẩn an toàn.

- Hiệu quả: Hiệu quả của phương án thiết kế đánh giá tính năng suất và tốc độ hoạt động của máy móc, độ chính xác và độ tin cậy của sản phẩm. Máy móc được thiết kế tối ưu để đạt được hiệu quả tối đa trong sản xuất, đồng thời đảm bảo chất lượng sản phẩm.

- Độ tin cậy: Độ tin cậy của phương án thiết kế đảm bảo rằng máy móc hoạt động ổn định và ít bị lỗi hơn. Độ tin cậy của máy móc còn liên quan đến độ bền, độ ổn định và khả năng khắc phục sự cố. Độ tin cậy của máy móc là một yếu tố quan trọng đối với doanh nghiệp, bởi vì máy móc không hoạt động tốt có thể gây tổn hại cho sản phẩm và gây mất tiền bạc do thời gian chết của máy móc.

3.3.2. Lựa chọn phương án thiết kế

Ta đánh giá các phương án theo các cơ sở đánh giá được nêu ra ở trên, phương án nào phù hợp sẽ nhận được điểm (+), không phù hợp sẽ nhận được điểm (-). Mỗi tiêu chí đánh giá sẽ có một trọng số nhất định phụ thuộc vào yêu cầu cần thiết đối với máy. Kết hợp với việc đã phân tích ưu nhược điểm trong mỗi phương án. Cuối cùng, phương án nào có tổng điểm cao nhất sẽ là phương án tốt nhất.

Bảng 3. 1. Bảng đánh giá lựa chọn phương án dựa vào các trọng số

|

Tiêu chí |

Trọng số |

Phương án |

||

|

1 |

2 |

3 |

||

|

Năng suất |

15 |

+ |

- |

- |

|

Giá thành |

10 |

- |

+ |

+ |

|

Tính khả thi |

10 |

+ |

+ |

- |

|

Kết cấu đơn giản |

10 |

+ |

+ |

+ |

|

Tuổi thọ |

10 |

+ |

+ |

+ |

|

Vận hành |

10 |

+ |

+ |

+ |

|

Chức năng |

15 |

+ |

- |

- |

|

Độ tin cậy |

10 |

+ |

+ |

+ |

|

Khả năng bảo trì, sửa chữa |

10 |

+ |

+ |

+ |

|

Tổng kết |

100 |

90 |

70 |

60 |

CHƯƠNG IV – TÍNH TOÁN THIẾT KẾ MÁY LÀM BÁNH BAO

4.1. Đặt vấn đề

Cả hệ thống máy là sự kết hợp của các cụm máy bao gồm:

- Cơ cấu cán ép bột: cán bột thành tấm

- Cơ cấu cấp liệu nhân bánh: cung cấp nhân bánh theo dạng ống

- Cơ cấu cuộn dải bánh: cuộn lớp bột bọc nhân

- Cơ cấu cắt bánh định hình: cắt bắt theo hình dạng trên đầu có các múi bánh.

- Cơ cấu cắt bánh tịnh tiến: cắt theo hình thức chắn lát

Ngoài thực hiện các chức năng trên thì các cụm này phải phối hợp chuyển động với nhau tùy vào kích thước và loại bánh (có nhân hoặc không có nhân). Từ năng suất đặt ra theo yêu cầu. Lấy tốc độ của cụm dao làm tốc độ quy chiếu, thì tốc độ các cụm khác phải có các bộ tốc độ khác nhau tùy vào kích thước bánh.

Từ năng suất đặt ra là 2400 cái/giờ (năng suất làm bánh bao không nhân), lúc này cụm dao tịnh tiến sẽ hoạt động. Theo đó ta sẽ tính được trong mỗi phút thì sẽ có 60 cái bánh được cắt ra và mỗi giây sẽ có 1 cái bánh được cắt. Tuy nhiên đối với bánh bao có nhân và trứng bên trong thì năng suất sẽ ít hơn và lớn nhất là 1800 cái/giờ, lúc này cụm dao định hình sẽ hoạt động. Theo đó ta sẽ tính được mỗi phút sẽ có 30 cái bánh được cắt ra và mỗi 2 giây sẽ tạo ra mỗi cái bánh.

Các cụm khác hoạt động có tốc độ ra như thế nào sẽ được tính toán trong phần tính toán bên dưới đây. Và tốc độ được điều khiển bằng hệ thống PLC, phần này sẽ được trình bày rõ hơn trong chương “THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN ĐIỆN”.

4.2. Tính toán thiết kế cơ cấu cán ép bột

* Chức năng của cụm cán ép bột

Cán cho lớp bột mỏng đúng với yêu cầu từng kích thước bánh. Kích thước của bánh phụ thuộc vào độ dày của lớp vỏ bột và kích thước nhân bánh.

Làm cho chiều dài dải bột tăng lên, nghĩa là chiều dài dải bột cấp vào ngắn nhưng chiều dài sau khi ra khỏi cụm cán ép (chiều dài làm việc) của dải bột dài hơn rất nhiều, như vậy khoảng thời gian các lần cấp bột sẽ được lâu hơn.

Ngoài ra, giúp định vị dải bột luôn được thẳng và đúng vị trí.

* Nguyên lý làm việc

Cụm ép bột làm việc theo nguyên lý cán tấm. Về cơ bản quá trình cán bột là làm cho dải bột bị biến dạng giữa 2 trục cán quay ngược chiều nhau có khe hở nhỏ hơn chiều dày của dải bột đưa vào, kết quả làm cho chiều dày theo chiều dọc của dải bột giảm, chiều dài và chiều rộng tăng lên.

Để tăng năng suất người ta thường làm trục cán hay rulo. Trục cán hay rulo này thường có vận tốc chậm để giảm công suất của động cơ, bột được cán đều và đồng thời tránh nguy hiểm cho người sử dụng.

* Nguyên lý hoạt động

Moment xoắn từ động cơ giảm tốc truyền qua các bộ truyền xích hoặc bánh răng thẳng đến trục chính tạo ra moment cho rulo cán.

Ta có phương án bố trí cụm cán ép như sau [14]:

Hình 4. 1. Sơ đồ phân bố vị trí cụm rulo cán ép

Yêu cầu:

- Cụm cán thô và cụm cán tinh được thiết kế như nhau. Khác nhau ở khoảng cách hai rulo cán và lực ép.

- Cụm cán thô sẽ được định vị cố định mà không thay đổi khoảng cách các trục.

- Cụm cán tinh được thiết kế có thể thay đổi lực cán. Bằng cách trục IV được di động để thay đổi chiều dày bột được cán theo từng kích thước bánh khác nhau.

* Truyền động

- Động cơ dẫn động trục I qua bộ truyền xích.

- Trục I truyền dẫn động trục III cũng bằng bộ truyền xích. Trục I truyền moment cho trục II bằng bộ truyền bánh răng thẳng để đảm bảo chiều quay ngược nhau.

- Trục II truyền cho trục IV bằng bộ truyền xích có bộ căng xích để đảm bảo trục IV được dịch chuyển.

* Xác định lực cán

Tính toán lực cán phụ thuộc vào chiều dày dải bột sau khi qua máy cán sơ bộ tạo hình [14].

Hình 4. 2. Sơ đồ vùng biến dạng khi cán

* Thông số đầu vào cụm cán ép

- Đường kính trục ép là D =100 mm

- Vận tốc trung bình khi ép là 10 vòng/phút tương đương 0,13 m/s

- Nhiệt độ ép 25 - 30oC.

- Kích thước ban đầu của dải bột:

- Kích thước dải bột sau khi ép:

Đối với bánh có nhân:

Đối với bánh không có nhân:

Vậy ta lấy giá trị để tính toán, lúc này lực cán của rulo là lớn nhất.

- Lượng ép tuyệt đối: là hiệu số chiều cao (hay còn gọi là chiều dày) của dải bột trước và sau khi cán. Theo công thức 5.1 [14].

|

(4.1) |

|

|

- Lượng ép tương đối: là tỷ số của lượng ép tuyệt đối với độ dày ban đầu của bột.

|

(4.2) |

|

|

- Lượng ép tổng: Vì sơ đồ bố trí gồm có 3 cụm cán liên tiếp nên tổng lượng ép được tính cho 3 lần cán khác nhau.

Trong đó: lượng ép tuyệt đối từ lần cán thứ nhất, thứ hai và thứ ba.

- Lượng giãn rộng tuyệt đối: là hiệu số chiều rộng trước và sau khi cán.

- Hệ số dãn dài (hệ số kéo dài): là tỉ số chiều dài hoặc là tỉ số diện tích sau và trước khi cán

- Góc ăn

- Chiều dài cung tiếp xúc

- Áp lực được tính theo công thức 7.3 [9]

Trong đó:

- F – Hình chiếu mặt tiếp xúc giữa trục và bột trên phương ngang

Vì đường kính 2 trục cán như nhau nên

- - Áp lực trung bình

Khi cán trên trục hình trụ, áp lực trung bình có thể tính theo công thức 7.4 [9]

Trong đó – hệ số ảnh hưởng của ma sát ngoài và được tra theo hình 105 [9]

- Ứng với lượng ép tương đối

- Chỉ số ma sát

Do đó, theo bảng tra ta chọn

* Xác định công suất đặt trên trục động cơ

Công suất ép bột tính theo moment cán:

Trong đó:

- là moment cán

- là moment ma sát trên trục cán:

Trong đó: - hệ số ma sát trên cổ trục cán

P - lực cán

d - đường kính cổ trục

Trong đó: a – tay đòn chọn

Vậy:

Hiệu suất của hệ thống:

Trong đó theo bảng 2.3 [15] ta có:

: là hiệu suất bánh răng thẳng của hộp giảm tốc

: là hiệu suất bộ truyền xích

: là hiệu suất của một cặp ổ lăn

Vậy công suất cần thiết trên trục động cơ:

* Xác định số vòng quay sơ bộ của trục động cơ

Số vòng quay sơ bộ của động cơ

Động cơ được chọn phải có Pđc và nđc thỏa mãn điều kiện.

Pđc ≥ Pct và nđc ≈ nsb

Chọn động cơ giảm tốc loại “Speed Adjustable Motor” có thông số như sau [16]:

Bảng 4. 1. Bảng thông số động cơ cụm cán ép bộ

* Tính toán thiết kế bộ truyền xích

Thông số đầu vào

- Bộ truyền xích con lăn 1 dãy

- Công suất:

- Số vòng quay bánh dẫn : vòng/phút

- Tỉ số truyền:

- Moment xoắn:

Chọn loại xích.

Ta chọn loại xích 1 dãy, tải trọng va đập nhẹ, bôi trơn nhỏ giọt, môi trường kín, làm việc 2 ca. Đĩa xích điều chỉnh được, đường nối tâm trục thẳng đứng, khoảng cách trục ta chọn

Chọn số răng đĩa xích

- Số răng đĩa xích nhỏ :

Vậy ta chọn