ĐỒ ÁN TỐT NGHIỆP Thiết kế mô hình máy xay bột ngũ cốc

NỘI DUNG ĐỒ ÁN

Mục Lục

Lời nói đầu .............................................................................................

Chương 1 : Giới thiệu chung........................................................

1.1 Khái niệm chung và phân loại máy nghiền......................................

1.1.1. Khái niệm.............................................................................

a. Theo kết cấu...........................................................................

b. Theo đặc điểm công nghệ......................................................

c. Theo chế độ làm việc.............................................................

2.1. Chọn máy : chọn máy nghiền bằng lá đánh để thiết kế mô hình.

a. Ưu điểm :...............................................................................

b. Khuyết điểm :........................................................................

Phần 1 : SƠ ĐỒ NGUYÊN LÝ.....................................................

2.1 Máy nghiền bột bằng lá đánh :..................................................

a. Sơ đồ máy.............................................................................

b. Nguyên lý làm việc :............................................................

Phần 2 : Tính toán ........................................................................

2.1 Thiết kế và chọn động cơ....................................................

2.2 Thiết kế bộ truyền đai.........................................................

2.3 Thiết kế trục và tính then....................................................

2.3.1. Thiết kế trục.....................................................................

2.3.2 Chọn vật liệu chế tạo là thép 45 tôi cải thiện có

=600 MPa , ứng suất xoắn cho phép []=1220 MPa ,

Chọn []=16.....................................................................

2.3.3 Xác định sơ bộ đường kính trục .....................................

a/ Xác định chiều dài trục ......................................................

b/ Xác định mômen tại các điểm……………………………

c/ Tính chọn then và kiểm tra độ bền ………………………

2.4 Tính ổ lăn ………………………………………………..

2.4.1.Chọn loại ổ lăn cho trục I………………………………

2.5 Xác định các thông số hình học của máy…………………

2.5.1 Khoảng cách từ trục đến lá đánh……………………….

2.5.2 Lưới lọc…………………………………………………

2.5.3 Lá đánh…………………………………………………

2.5.4 Miệng vào nguyên liệu…………………………………

a/ Xác định các thông số bộ phận phễu nạp………………

Phần 3 : THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA

CÔNG TRỤC

3.1 Các nguyên công gia công trục…………………………..

3.1.1 Chọn phương pháp chế tạo phôi……………………….

3.1.2 Thiết kế quy trình công nghệ chế tạo chi tiết ………….

3.1.2.1 Phân tích các đặc điểm về yêu cầu kỷ thuật bề mặt cần

gia công………………………………………………

3.2 Trình tự các nguyên công , phương pháp gia công :chọn

máy dao thiết bị công nghệ cho mỗi nguyên công……….

a/ Trình tự các nguyên công ………………………………….

a.1 Gia công chuẩn bị ………………………………………..

a.2 Gia công trước nhiệt luyện……………………………….

a.3 Nhiệt luyện ………………………………………………

a.4 Nắn thẳng sau khi nhiệt luyện để khắc phục biến dạng….

a.5 Gia công tin sau khi nhiệt luyện………………………….

b/ Chọn phương pháp gia công ………………………………

3.3 Sơ đồ định vị và kẹp chặt………………………………….

NGUYÊN CÔNG 1: TIỆN HAI MẶT ĐẦU VÀ KHOAN

HAI LỖ TÂM……………………

NGUYÊN CÔNG 2 :TIỆN MẶT TRỤ BÊN PHẢI F16,F2O

VÀ F28……………

NGUYÊN CÔNG 3 : TIỆN MẶT TRỤ BÊN TRÁI F16 ,F19,F2O VÀ TIỆN REN M16x2………………

NGUYÊN CÔNG 4 : PHAY RÃNH THEN F16 ,F19

NGUYÊN CÔNG 5 : MÀI CÁC CỔ TRỤC………

NGUYÊN CÔNG 6 : KIỂM TRA…………………………

TÀI LIỆU THAM KHẢO………………………………………..

LỜI NÓI ĐẦU

Trước đây nước ta đơn thuần là một nước sản xuất nông nghiệp ,nhưng lương thực sản xuất ra phần nào chỉ đáp ứng nhu cầu lương thực phục vụ cho nhu cầu trong nước.Trong thời gian trở lại đây ,nông nghiệp Việt Nam đã có những thay đổi về quản lý kinh tế nông nghiệp và ứng dụng khoa học công nghệ đã tạo bước ngoặt lớn trong nông nghiệp. Với sự tăng trưởng khá cao sản lượng nông sản hằng năm không những giải quyết được nhu cầu lương thực trong nước mà còn đưa Việt Nam trở thành một trong những quốc gia hàng đầu về xuất khẩu nông sản. Bên cạnh lượng nông sản xuất khẩu thì lượng nông sản sản xuất ra còn là nguồn cung cấp nguyên liệu cho nghành chế biến nông sản. Nắm bắt những mục tiêu và yêu cầu trong ngành chế biến, những nhà chế tạo máy đã phát minh ra những loại máy móc chạy bằng động cơ điện để phục vụ công việc như: máy nghiền ,máy sấy, máy cắt lát…để giảm lao động chân tay và tăng năng suất.

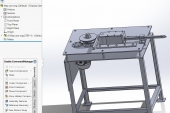

Trong đề tài “ĐỒ ÁN TỐT NGHIỆP”, chúng em chọn đề tài “Thiết kế mô hình máy nghiền bột ngũ cốc với công suất 800 kg/h, giúp chúng em hiểu sâu hơn về loại máy chế biến trong sản xuất nông nghiệp này và có được một số kiến thức căn bản làm hành trang cho chúng em trước khi ra trường ,để phục vụ cho xã hội ,góp phần xây dựng và phát triển đất nước .

Trong suốt thời gian tìm tòi và nghiên cứu chúng em luôn nhận được sự quan tâm hướng dẫn của thầy cô trong bộ môn, đặc biệt là thầy Lê Văn Hải.

Chúng em xin chân thành cảm ơn sự tận tình chỉ dạy của thầy cô vì đó là những kinh nghiệm quý báu sẽ giúp chúng em vững bước trên con đường khoa học kỹ thuật .Trong quá trình học tập và thực hiện không thể tránh được những thiếu sót, mong thầy cô tận tình góp ý để chúng em có thể khắc phục những thiếu sót của mình.

CHƯƠNG 1 : GIỚI THIỆU CHUNG

1.1 Khái niệm chung và phân loại máy nghiền :

1.1.1 Khái niệm :

Trong dây chuyền sản xuất của các ngành chế biến nông sản cần có nguyên liệu ở dạng bột để cung cấp cho các công đoạn chế biến. Máy nghiền là máy đảm nhận nhiệm vụ nghiền nhỏ nguyên liệu để cung cấp cho công đoạn chế biến.

1.1.2 Phân loại :

Các loại máy nghiền bột có thể phân loại theo kết cấu và khả năng làm việc.

- Theo kết cấu :

Gồm các loại :

- Máy nghiền lá đánh.

- Máy nghiền bằng dĩa nghiền.

- Máy nghiền trục.

- Theo đặc điểm :

- Loại máy nghiền bột ướt :độ ẩm nguyên liệu vượt 85%¸90%

- Loại máy nghiền bột khô :độ ẩm nguyên liệu không vượt quá 7%¸9%

- Loại máy nghiền bột hỗn hợp có độ ẩm không vượt quá 8%¸9%

c. Theo chế độ làm việc :

-Loại máy làm việc nguyên liệu nạp và lấy ra liên tục.

-Loại máy làm việc theo chu kỳ nguyên liệu được đổ vào máy (tùy theo kích thước máy ) và nghiền khoảng 5-15 phút kết thúc một chu kì làm việc.

d. Theo sản phẩm nghiền

- Nghiền thô : đường kính sản phẩm d > 20 mm

- Nghiền vừa : đường kính sản phẩm d từ 1 đến 5 mm.

- Nghiền mịn : đường kính sản phẩm d từ 0,15 đến 0,01 mm.

CHƯƠNG 2 : CHỌN VÀ TÍNH TOÁN THIẾT KẾ MÁY

2.1 Chọn máy :Chọn máy nghiền bột khô bằng lá đánh, cho sản phẩm hạt nghiền mịn.

- Ưu điểm :

- Máy làm việc nguyên liệu nạp và lấy ra liên tục.

- Kết cấu đơn giãn dễ chế tạo nhưng có năng suất cao và tiêu hao năng lượng ít. - Chi phí lắp đặt thấp, bảo dưỡng và sữa chữa dễ dàng, nhanh chóng.

- Có thể nghiền đạt độ mịn qua lưới sàn 150mm không nhỏ hơn 95%.

- Nguyên liệu nghiền được đa dạng như : mì, đậu xanh ,đậu nành ,bắp ,gạo nếp ….

b. Khuyết điểm

- Không thể nghiền được những vật liêu ẩm, dẻo, hoặc bám dính.

- Máy nghiền bằng lá đánh là loại máy chuyên dụng để nghiền ngũ cốc.

- Cần phải điều chỉnh lá cân bằng và đúng vị trí nên yêu cầu độ chính xác cao.

PHẦN 1: SƠ ĐỒ NGUYÊN LÝ

2.1 Máy nghiền bột bằng lá đánh :

a. Sơ đồ máy :

Hình 2.1: sơ đồ máy xay bột bằng lá đánh .

1/ Pu ly 4/ Phễu vào nguyên liệu 7/ Cửa ra nguyên liệu

2/ Động cơ 5/ Lưỡi gà 8/ Tấm nghiền

3/ Lá đánh 6/ Thành châu 9/ Dây đai

- Nguyên lý làm viêc:

- Nguyên liệu được đưa vào qua phễu. Máy làm việc liên tục với chậu đứng yên và lá đánh quay quanh trục nhờ động cơ làm cho ngũ cốc bị va đập và tiếp xúc nhiều lần với tấm nghiền nên bị nghiền mụn.

- Do lực quán tính sinh ra khi lá đánh quay quanh trục nên cho phép máy quay với vận tốc lớn nên năng suất của máy lớn , nguyên liệu xay xong sẽ được hướng ra phía lưới sàn và ra ngoài, khi nguyên liệu chưa đạt được kích thước yêu cầu thì sẽ bị giữ lại và tiếp tục nghiền để đạt kích thước.

Phần 2: TÍNH TOÁN

2.1 Thiết kế và chọn động cơ :

* Máy làm việc với năng suất Q= 800 (kg/h) và nghiền hạt mịn (đường kính sản phẩm d từ 0,15 đến 0,01 mm) nên cần có vận tốc v đạt 100 m/s.

Ta có công suất của máy:

Plv = == 4,44 (kw)

Công suất của động cơ điện :

P= (Theo bảng 2.1 Tr 27 sách TKCTM)

P= =5,15 (kw)

Với h= 0,855 hiệu suất truyền động (Theo bảng 2.1 Tr 27 sách TKCTM)

*Chọn động cơ :tra bảng P1.3 [] kí hiệu 4A112M4Y3 (Sách TKCTM)

với P= 5,5 (kw)

nđc= 1425 (v/p) chọn nđb= 1500 (v/p)

n ==

nct == 712,5 (v/p)

Chọn nct =750 (v/p)

Trong đó:

nđc : Số vòng quay của động cơ (v/p)

nđb : Số vòng quay đồng bộ (v/p)

nct : Số vòng quay cần thiết (v/p)

Tđc = ==25316,67 (N.mm) (CT5.2 CTM)

Tct= = =56592,59 (N.mm)

Trong đó :

Tđc : mômen xoắn của đông cơ

Tct : momen xoắn cần thiết

|

Trục Thông số |

Trục động cơ |

Trục máy |

|

Tên bộ truyền |

Đai thang |

|

|

Tỉ số truyền u |

½ |

|

|

Công suất (kw) |

5,5 |

4,4 |

|

Số vòng quay (Vòng/phút)

|

1500 |

750 |

|

Moomen xoắn (N/mm ) |

35016,67 |

56592,59 |

2.2 Thiết kế bộ truyền đai:

- Chọn loại đai thang loại B

- Chọn loại đường kính bánh đai d1 =250 (mm)

Vận tốc đai:<

V= (CT 4.5 Trang 8 CTM)

= = 19,625 (m/s)

Vậy V< Vmax =25 m/s

Đường kính bánh đai d2 với e =0,02

d2= u.d1/(1-e) (4.2) []Trang 7 CTM

d2=.250/(1-0.02)= 127,5 (mm)

Chọn d2= 140 (mm)

- Tỉ số truyền thực tế :

ut =

ut ==0,75 (2.6) []Trang 8 CTM)

- Chọn sơ bộ khoảng trục a:

Khoảng trục a:

a (1,52)(d1+d2)

a2(250+140)=780 (mm) (4.3)[]Trang8 CTM)

Chọn a= 800 (mm)

- Chiều dài dây đai :

l = 2a + + (4.4) []Trang 8 CTM)

=2*800+3,14+=2216,08 (mm)

Chọn chiều dài dây đai theo tiêu chuẩn : l=2240 (mm)

- Tính góc ôm:

a1=180° - (4.7)[]Trang 9CTM)

=180°-=172,9°120°

Góc ôm a1 đủ điều kiện

- Xác định số dây đai cần thiết :

Z (4.16) []Trang 14CTM

p- Công suất trên truc bánh đai chủ động : p=5,5 (kw)

[p0]- Công suất cho phép : [p0]=5,75 (kw)

kđ - Hệ số tải trọng động :kđ=1

ca -Hệ số kể đến ảnh hưởng : ca=0,98

cu –Hệ số ảnh hưởng tỷ số tỷ truyền : cu=0,5

c1-Hệ số ảnh hưởng của chiều dài đai :==0,95 chọn c1=0,98

cz –Hệ số ảnh hưởng của sự phân bố tải trọng không đều nhỏ: cz =0,95

Z== 2,88

Chọn Z=3

- Tính chiều rộng bánh đai:

B=(Z-1)*t+2e (4.17) []

=(3-1)*25,5+2*17 =85 (mm)

Trong đó : t= 25,5 ; e=17 tra bảng 2.21[2]

- Đường kính ngoài bánh đai :

d0= d1+2*h (4.18)[]

d0=250+2*5,7 = 261,4 (mm)

- Xách định lực căng ban đầu và lực tác dụng lên trục :

a/Lực căng ban đầu :

F0 = + Fv (4.19)[]Trang97 sáchTKCTM

Trong đó : Fv = qm * V2 (4.20) []

Fv = 0,3*18,972 =107,95

Vậy: F0 = +107,95 = 208,48 (N)

b/ Lực tác dụng lên trục:

Fr = 2F0* Z * sin () (4.21) []

=2 * 204,1 * 3 * sin() = 121,62 (N)

2.3 Thiết kế trục và tính then :

2.3.1 Thiết kế trục :

Công suất trên (trục I) là trục P1 = 4,4 kw , n1 = 71205 vong/phút ,T1=56592,59 Nmm

2.3.2 Chọn vật liệu chế tạo là thép 45 tôi cải thiện có =600 MPa ,ứng suất xoắn cho phép [] = 1216 MPa ,Chọn [] =16.

2.3.3 Xác định sơ bộ đường kính trục :

- Trục I

d1 = (10.9) []Trang 114 TKCTM

Trong đó :

d1 – Đường kính trục I

Mx – Mômen xoắn

N – Số vòng quay trong 1 phút của trục.

[x] Ứng suất cho phép

d= =26,06 mm

Chọn d theo tiêu chuẩn d = 50 mm

a/ Xác định chiều dài trục

- Chiều dài mayơ bánh đai :

lm =(1,21,5)d = 1,5*60 =90 mm (10.10) []Trang 114 TKCTM Chọn lm = 90 mm

- Chiều dài mayơ lá đánh

lm1 =(1,21,8)d =1,8*60 = 108 mm (10.11) []

Chọn lm1 =120 mm

- Chiều dài của trục

l= l11+l12

Với

l12= k3+ hn+lm+

l12=15+18+90+= 138,5 (mm)

l11=2l23 =0,5(lm1+b)+k1+k2

l11=0,5(150+31)+15+10=201 (mm)

l =201+138,5= 339,5 (mm)

Chọn l = 380 (mm)

Hình 2,2 :Sơ đồ khoảng cách trục

F1 = = = 1888,8 (N) (10.1) []

- Lực hướng tâm :

Fr=Ft*tgαw =1888,8*tg400 =1584,9 (10.1) []

Hình 2.3: Sơ đồ đặt lực

- Xét trong mặt phẳng (OXZ) ta có :

åMD =Fty (lc12+l11) – Faxl11+ Ft1(l11-l13)= 0

Þ Fax = = 0

Fax = = 814,8 (N)

åFx = -Fty - Fax + Ft -Fbx =0

Þ Fbx = -(Fax+ Fty + Fx)+Ft1 = -(814,8+76,8)+1888,8 =997,2 (N)

- Xét trong mặt phẳng (YOZ) ta có :

åMD = -Fay*l11+ Fr1(l11-l13)-Ma1 =0

Ma1 = Fa1*dw1= 0 ;vì Fa1 =0

ÞFay===792,45(N)

åFy = -Fay+ Fr1-Fby =0

Þ Fby = Fr1-Fay = 1584,9 - 792,45(N)

- Phản lực gối đỡ :

Ray = 792,45 (N)

Rax = 814,8 (N)

Rby = 792,45 (N)

Rbx = 997,2 (N)

b/ Xác định mômen tại các điểm :

Mxa1 = Fty * l12 =76,8*138,2 =10613,76 (N.mm)

Mxb1 =Fax * =814,8 * =818887,4 (N.mm)

Mya2 = Fty * l13 =76,8*120 =9216 (N.mm)

Mxb2 =Fty *(l12+l13) =76,8*(138,2+120)=19829,76 (N.mm)

Mya =Myb + Mzc =T = 56663,33 (N.mm) · Tính mômen uốn tổng Mj và mômen tương đương Mtd tại các tiết diện j trên chiều dài trục :

Mtdj = (10.15) []Trg 38 Sách CTM

Mj =

* Tại A :

MA =

MA ==14056,55 (N.mm)

MtdA =

MtdA = =124323,45 (N.mm)

- Tính đường kính trục tại các tiết diện j :

d1 = (10.17) []Trg 38 Sách CTM

- Có đường kính sơ bộ d=60 mm ,chọn []=50 MPa

dA===21,69 (mm)

dB===29,18 (mm)

- Để bảo đảm tính công nghệ ta chọn đường kính các đoạn trục như sau:

dA=40 mm dB=45 mm dC=35 mm

c/ Tính chọn then, kiểm tra độ bền.

- Chọn then cho bánh đai gắn với trục động cơ đường kính 19

Tra bảng (7.23)[II]Trang 146 TKCTM

Chọn then bằng :

b = 5 (mm)

h =8 (mm)

t = 4,5 (mm)

t1 =3,6 (mm)

l =0.9lm =0,9.90 =81 (mm)

Với lm chiều rộng mayơ.

Hình 2.3.1:sơ đồ kích thước then

- Chọn then cho lá đánh gắn với trục động cơ đường kính 16

Tra bảng (7.23)[II] Trang 146 TKCTM

Chọn then bằng :

b = 5 (mm)

h =9 (mm)

t = 5 (mm)

t1 =3,8 (mm)

l =0.9lm1 =0,9.120 =108 (mm)

Với lm1 chiều rộng mayơ.

- Tính kiểm nghiệm độ bền của then về độ bền dập và độ bền cắt:

= (9.1) [II]

=[

- Tại vị trí lắp bánh đai .d=35 mm.Tra bảng 7.23[II] Trang 146 TKCTM ;b=10 ;h=8 ;t1=4,5

==11,42 MPa []= 50 MPa

Với lt=0,9*lm =0,9*90 =81 (mm)

==3,997 MPa

- Tại vị tri lắp lá đánh ,d=45 mm .Tra bảng 7.23[II] Trang 146 TKCTM;

b=14 ;h=9 ;t1=5

Với lt =0,9 *lm2=0,9*120 =108 (mm)

=5,829 MPa [] =50 MPa

=1,66 MPa []=20 MPa

-Vậy then đảm bảo độ bền.

Hình 2.4 Sơ đồ đặt lực vào biểu đồ mômen

2.4 Tính ổ lăn :

2.4.1 Chọn loại ổ lăn có trục I :

- Do trục I không chịu tác dụng của lực dọc trục nên ta chọn loại ổ đỡ cỡ trung .

Tra bảng P.2.7[I] có d= 40 mm chọn ổ với kí hiệu 308

- Ta có d= 40 mm ;D= 90 mm ; B= 23 mm ;r = 2,5 mm

a/ Kiểm nghiệm khả năng tải trọng động của ổ và xác định tải trọng động qui ước tác dụng lên ổ.

Q= (Kv*F + M*A)*Kn*Kt’ (8.6) [II]Sách CTM

Tra bảng 8.2 [2]: m= 1,5

kt = 1,9 tải trọng va đập mạnh 2bảng 8.3[II]

kn =1 nhiệt độ làm việc dưới 100° bảng 8.4[II]

kv = 1 khi vòng trong

b/ Lực hướng tâm tại gối a:

Fro =

== 1136,6 (N)

c/ Lực hướng tâm tại gốc B:

Fro =

== 1273,72 (N)

Sơ đồ bố trí ổ lăn như sau :

d/ Tính khả năng tải trọng ổ lăn:

At = S-(S1-S2)

S1= 1,3*Fro*tgB

= 1,3*1136,6*tg40° = 1239,84 (daN)

S2= 1,3*Fro*tgB

= 1,3*1273,72*tg° = 1389,4 (daN)

Với sơ đồ bố trí lực như trên khi A

e/ Tải trọng tương đương với ổ bi đỡ một dãy:

Q =(Kw*F + m*A)Kn*Kt

Trong đó : F – Tải trọng hướng tâm .(Tổng phản lực ở gối đỡ)

F = Fro + Fr1 (daN)

n- Tải trọng dọc trục . (daN)

m- Hệ số tải trọng dọc trục về tải trọng hướng tâm tra

bảng 8.2 [II] : m= 1,5

Kt – Hệ số tải trọng động bảng 8.3 (a): Kt =1

Kn – Hệ số nhiệt độ (bảng 8.4)

Kv – Hệ số xét đến vòng của ổ lăn quay .(bảng 8.5) Kv=1

Q1=(Kw*Fro + m*A)Kn*Kt

=(1*1136,6-1,5*149,57)1,1

=912,245 (daN)

Q2=(Kw*Fro + m*A)Kn*Kt

=(1*1273,72 + 1,5*0)*1*1

=1273,72 (daN)

Vì tải trọng Q1

C = Q*(n-h)0,3

Với h= 20000 giờ

n= 727

Vậy : C= 1273,72*(727*20000)0,3 = 17940,86 N=17,94086 kN

Hình 2.4.2 Sơ đồ các kích thước của ổ

Các kích thước chính của ổ đường kính lắp ổ

- Trên trục lắp lá đánh chọn đường kính trục ổ lắp d= 40 ,ổ đỡ cỡ trung 308

D= 90 (mm)

D2= 74,5 (mm)

d2= 56,3 (mm)

B= 23 (mm)

r= 2,5 (mm)

r1= 1,2 (mm)

Đường kính bi =15,8 (mm)

2.5.Xác định các thông số hình học của máy :

2.5.1 Khoảng cách từ trục đến lá đánh :

R = 175 mm

Lực đập tối đa của các lá đánh gắn trên trục

Ft ===647,58 (N)

2.5.2 Lưới lọc :

Dùng lưới lọc theo tiêu chuẩn .Chọn loại lưới lọc với kích thước cỡ 150 được gắn trên miệng ra nguyên liệu bàng bu lông để thay thế sữa chữa dể dàng .

Đường kính sàn lỗ nhỏ (mm) :0,15

Khoảng cách lỗ với lỗ : :3,5

Khoảng cách hàng với hàng :2

Hai hàng kề nhau thì đặt xen kẽ với nhau như hình vẽ :

2.5.3 Lá đánh :

Lá đánh được gắn trên trục qua thanh đánh gắn lá đánh với thanh đánh bằng bu lông như hình vẽ :

Điều chỉnh lá đánh khi mòn bằng cách tháo đai ốc và dịch chỉnh lá đánh lên đến kích thước ban đầu

2.5.4. Miệng ra nguyên liệu :

a. Xác định các thông số bộ phận phễu nạp:

Theo điều kiện năng suất ta có:

Q = F.V.k (v) [m3/s]

Trong đó :

- F :tiết diện lỗ thông

- V : vận tốc của sản phẩm qua lỗ

- k :hệ số nạp đầy của lỗ .chọn k =0,1

- Q = 800 kg/h 4 m3/h

Với v = =2,21 (m/s)

Trong đó :

- h : Khoảng cách điểm bắt đầu rơi đến cơ cấu nạp ,chọn h= 0,25 m

Ta lại có F = a.b

Với a : chiều rộng lỗ

b : chiều dài lỗ

Chọn : b =

Ta có : F = )

F =

Vậy: Chiều rộng lỗ : a = 167 mm

Chiều rộng dài lỗ : b = 250 mm

Chương 3: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG TRỤC

3.1. Các nguyên công gia công trục :

3.1.1 Chọn phương pháp chế tạo phôi:

Phương pháp chế tạo phôi thường được xác định theo kết cấu của chi tiết ,vật liệu ,điều kiện ,dạng sản xuất và điều kiện sản xuất cụ thể của từng nhà máy hay xí nghiệp.

Tùy theo hình dạng và mức độ phức tạp của chi tiết mà ta lựa chọn phôi để đảm bảo thơi gian gia công , đảm bảo chi tiết sản xuất.

Đây là chi tiết thuộc dạng sản xuất nhỏ , mà chi tiết được chê tạo từ vật liệu thép 45 nên ta có thể lựa chọn phôi từ thép thanh

Phôi thép thanh thường được dùng để chế tạo các chi tiết như con lăn , các loại trục ,bánh răng có đường kính nhỏ .

Chọn kích thước phôi thép thanh như sau :

Trục :

Hình 3.1

3.1.2 Thiết quy trình công nghệ chế táo chi tiết :

1. Phân tích các đặc điểm về yêu cầu kỷ thuật bề mặt cần gia công .

Các bề mặt làm việc của trục đòi hỏi độ chính xác và yêu cầu kỷ thuật cao bề mặt lắp ghép f45 ;f40 cần phải gia công đạt cấp chính xác 6 và phải gia công đạt độ bóng Ra=0,63 ,phải nhiệt luyện đạt độ cứng 35-40 HRC ,vì bề mặt trong quá trình làm việc bề mặt này lắp ghép với chi tiết khác khi làm việc phải tiếp xúc do đó bị mài mòn nên cần phải có khả năng chống mài mòn trong quá trình làm việc .Bề mặt lắp ghép f35 gia công đạt độ chính xác cấp 7 và phải gia công đạt độ bóng Ra=1,25

Đối với dạng sản xuất đơn chiếc nên chọn phương án gia công , một dao và gia công tuần tự .

Với dạng sản xuất nhỏ muốn chuyên môn hóa cao để đạt năng suất cao trong điều kiện sản xuất Việt Nam thì đường lối công nghệ thích hợp nhất là phân tán nguyên công (ít bước công nghệ trong một nguyên công ).Ở đây ta dùng máy chuyên dùng kết hợp với đồ gá chuyên dùng và các máy chuyên dùng khác để chế tạo .

2. Trình tự các nguyên công, phương pháp gia công : chọn máy dao ,thiết bị công nghệ cho mỗi nguyên công .

a.1. Gia công chuẩn bị

-Cắt đứt phôi theo kích thước chiều dài 410 các máy cắt đứt chuyên dùng ,máy cưa hoặc cắt đứt trên máy tiện .

- Khỏa hai mặt đầu và khoan hai lỗ tâm .

a.2 Gia công trước nhiệt luyện .

-Tiện thô và bán tinh các bề mặt trụ trên máy

- Tiện tinh các bề mặt trụ …

- Mài sơ một số cổ trục để đở chi tiết khi phay .

- Gia công các bề mặt định hình : Rãnh then ;chốt trên trục.

- Gia công các lỗ vuông góc, hoặc làm với đường tâm trục một góc nào đó ,gia công các bề mặt có ren hoặc các bề mặt không quan trọng .

a.3. Nhiệt luyện .

a.4. Gia công tinh sau khi nhiệt luyện .

- Mài thô và tinh các cổ trục

- Mài thô và tinh các bề mặt định hình.

- Đánh bóng .

- Tổng kiểm tra.

b. Chọn phương pháp gia công:

Khi chọn phương pháp gia công phải phù hợp với yêu cầu về độ bóng và độ chính xác về hình dáng hình học, vị trí tương quan kích thước đã cho. Đồng thời phải phù hợp với dạng sản xuất.

Tra bảng 2.35, 2.36, 2.37 (VIII).Ta chọn phương pháp gia công sau :

+Tất cả các bề mặt trụ của chi tiết ta đều phải gia công qua hai bước tiện thô và tiện tinh, đối với bề mặt f40 ta cần phải qua mài thô và mài tinh

+Rãnh then ta dùng phương pháp phay trên máy phay đứng bằng dao phay ngón vạn năng.

+Trong sản xuất đơn chiếc, việc gia công lỗ tâm được thực hiện trên máy vạn năng. Trên máy này chi tiết được gá đặt trên khối V tự định tâm và có thể gia công hai lỗ tâm đồng thời.

- Các nguyên công :

+Nguyên công 1: Tiện hai mặt đầu và khoan hai lỗ tâm.

+Nguyên công 2: Tiện mặt trụ bên phải f16, tiện mặt trụ f20,f28 +Nguyên công 3: Tiện mặt trụ bên trái f16; f19,f20 và tiện ren M16x2

+Nguyên công 4: Phay rãnh then f16; f19.

+Nguyên công 5: Mài các cổ trục

+Nguyên công 6: Kiểm tra

3. Sơ đồ định vị kẹp chặt áp dụng cho các nguyên công:

* Nguyên công 1: Tiện hai mặt đầu và khoan hai lỗ tâm.

Để gia công hai lỗ tâm ta gá đặt chi tiết trên mâm cập 3 chấu định vị tâm hạn chế ,4 bậc tự do

+ Chọn máy tiện 1T630

+ Công suất máy 7,5 10 KW

+ Hiệu suất

+ Vận tốc cắt: V = (m/ph)

Theo bảng (X-3) [3] ta có S= 0,8 mm , t=0,5 mm ; D=55mm

Theo bảng (X-9) [3] ta có :

Cv=273 ; Xv=0,15 ; Yv=0,2 ; m=0,2 T= 60

Kv=K1.K2.K3.K4 (X-30)[III]

Theo bảng (X-36),(X-15),(X-16),(X-37)[3] ta có :

K1=1,13 ; K2=0,8 ;K3=1 ;K4=1

Vậy Kv=1,13.0,8.1.1 = 0,9

Vậy Kt = 125,7 (mm/ph)

Số vòng quay tính toán : ntt= 727 (v/ph) (X-37)[III]

Chọn theo máy: nm =960 (v/ph)

Vận tốc thực tế: Vtt = (X-38)[III]

+Số vòng quay trục chính 2,52000 vòng/phút (Chọn số vòng quay 960 vòng/phút)

+Khối lượng máy: 3000 Kg

+ Chọn dao mặt đầu mũi bằng hợp kim cứng.

+ Phải đạt kích thước L=60 mm

Dùng mâm cặp 3 chấu để định vị 4 bậc tự do:

+ Sơ đồ định vị và kẹp chặt như hình vẽ:

Hình 3.2

*Nguyên công 2: Tiện mặt trụ bên phải f16, tiện mặt trụ f20,f28

Để gia công bề mặt f35,f40,f55 ta gá đặt chi tiết bằng cách chống tâm 2 đầu để định vị 5 bậc tự do và dùng tốc kẹp chặt để làm quay chi tiết .

+Chọn máy tiện 16E20

+Công suất máy: 7,510 Kw

+Hiệu suất:

+Vận tốc cắt: V= (m/ph)

Theo bảng (X-3) [3] ta có S=0,8mm ;t=0,5mm ;D=55mm

Theo bảng (X-9) [3] ta có

Cv=273 ; Xv=0,1 Yv= 0,2 m=0,2 T=60

Kv=K1.K2.K3.K4

Theo bảng (X-36), (X-15),(X-16),(X-37)[3] ta có :

K1=1,13 ;K2=0,8 ;K3=1 ;K4=1

Vậy Kv=1,13.0,8.1.1 = 0,9

Vậy Kt = 125,7 (mm/ph)

Số vòng quay tính toán: ntt= 727 (v/ph) (X-37)[III]

Chọn theo máy: nm =960 (v/ph)

Vận tốc thực tế: Vtt = (X-38)[III]

+Số vòng quay trục chính 12,52000 vòng/phút (Chọn số vòng quay 960 vòng/phút)

+Khối lượng máy: 3000 Kg

+ Chọn dao mặt đầu mũi bằng hợp kim cứng.

+Phải đạt đạt kích thước f40

+Sơ đồ định vị và kẹp chặt như sau:

Hình 3.3

*Nguyên công 3: Tiện mặt trụ bên trái f16; f19,f20 và tiện ren M16x2

Để gia công bề mặt f45 ta gá đặt chi tiết bằng cách chống tâm 2 đầu để định vị 5 bậc tự do.

+Chọn máy tiện 16E20

+Công suất máy : 7,510 Kw

+ Hiệu suất

+ Vận tốc cắt : V = (m/ph)

Theo bảng (X-3)[3] ta có S= 0,8 mm , t=0,5 mm ; D=55mm

Theo bảng (X-9)[3] ta có :

Cv=273 ; Xv=0,15 ;Yv=0,2 ; m=0,2 T= 60

Kv=K1.K2.K3.K4 (X-30)[III]

Theo bảng (X-36),(X-15),(X-16),(X-37)[3] ta có :

K1=1,13 ;K2=0,8 ;K3=1 ;K4=1

Vậy Kv=1,13.0,8.1.1 = 0,9

Vậy Kt = 125,7 (mm/ph)

Số vòng quay tính toán : ntt= 727 (v/ph) (X-37)[III]

Chọn theo máy : nm =960 (v/ph)

Vận tốc thực tế : Vtt = (X-38)[III]

+Số vòng quay trục chính 12,52000 vòng/phút (Chọn số vòng quay 960 vòng/phút)

+Khối lượng máy : 3000 Kg

+ Chọn dao mặt đầu mũi bằng hợp kim cứng .

+Phải đạt kích thước f40

+Sơ đồ định vị và kẹp chặt như sau:

Hình 3.4

*Nguyên công 4 : Phay rãnh then f16; f19.

Để gia công ta gá chi tiết trên hai khối V ngắn khống chế 3 bậc tự do , một mũi chống tâm khống chế 1 bậc tự do .

+ Chọn máy phay đứng 6P11 để gia công .

+ Mặt làm việc của bàn máy: 250 800(mm)

+ Công suất : N =5(KW)

+ Hiệu suất :

Chiều sâu cắt : t=5 (mm) D=22mm

Chiều rộng phay : B=20 (mm) Z=6

Bước tiến : Sz=0,1 (mm) bảng (X-39) STCNCTM T2

Tốc độ cắt : Vt = (mm/ph)

Theo bảng (X-36), (X-15), (X-16),(X-17) [3] ta có :

Kv=K1.K2.K3.K4

Vậy: Kv=1.0,8.1.1=0,8

Theo bảng (X-44) [3] ta có :

Cv=690 T=120 qv=0,2 Xv=0,3 Yv=0,4

Uv=0,1 m=0,75 pv=0

Vậy Vt=513 (mm/ph)

Số vòng quay tính toán : ntt=816 (v/ph)

Chọn theo máy: nm=960 (v/ph)

-Vận tốc thực tế: Vtt=602,9 (mm/ph)

+Sơ đồ định vị kẹp chặt như sau

Hình 3.5

*Nguyên công 5:mài các cổ trục

Để gia công chi tiết ta gá chi tiết trên hai mũi chống tâm.

Sơ đồ định vị và kẹp chặt như sau:

*Nguyên công 6: Kiểm tra

KẾT LUẬN

Sau hơn 14 tuần tìm hiểu và làm việc dưới sự giúp đỡ và hướng dẫn của các thầy giáo trong khoa ,đặc biệt là sự giúp đỡ tận tình của thầy giáo Huỳnh Văn Sanh, bài tốt nghiệp cuối khóa của chúng em đã hoàn thành. Phương pháp tính toán đề tài dựa trên cơ sỡ các phương pháp lý thuyết kết hợp với phương pháp thực nghiệm, tra cứu số liệu trong sách và từ sơ đồ mấy thực tế .Qua quá trình tính toán hoàn thành đồ án đã giúp chúng em hệ thống lại và tìm hiểu sâu hơn các kiến thức chuyên nghành đã được trang bị trong suốt quá trình học tập ở trường.

Sau quá trình tính toán, từ nguyên liệu các loại ngũ cốc thô ban đầu đi vào quá trình đánh nghiền của các lá đánh và tấm nghiền, nhìn chung các sản phẩm cuối cùng sau khi nghiền nhỏ thành bột đều thỏa mãn các tiêu chuẩn kỹ thuật quy định, đáp ứng nhu cầu thị trường và vấn đề môi trường.

Với đề tài này đã giúp chúng em nắm rõ hơn về nguyên lý làm việc cũng như cấu tạo của các loại máy bên nghành chế biến thực phẩm, để sau khi ra trường chúng em có thể nghiên cứu và cải tiến nhiều loại máy nhằm đáp ứng nhu cầu thực phẩm trong nước cũng như trên thế giới trong tương lai .Góp phần xây dựng và thúc đẩy nền kinh tế nước ta phát triển.

Tuy nhiên quá trình tính toán , tra bảng số liệu , thực hiện đồ án không tránh khỏi những sai sót ,thiếu sót ,chúng em rất mong nhận được sự đóng góp ý kiến của quý thầy cô giáo để bản thuyết minh của chúng em được hoàn thiện hơn , chúng xin chân thành cảm ơn.

TÀI LIỆU THAM KHẢO

1- Thiết kế đồ án công nghệ chế tạo máy

Pgs.Ts Trần Văn Địch –NXB Khoa học và kỷ thuật

2- Giáo trình CÔNG NGHỆ CHẾ TẠO MÁY (T1&T2)

NXB Khoa học và kỷ thuật -1998

3- Sổ tay CÔNG NGHỆ CHẾ TẠO MÁY (T1&T2)

Tác giả: Nguyễn Đắc Lộc

Ninh Đức Tốn –Lê Văn Tiến –Trần Xuân Việt

NXB Khoa học kỷ thuật -1999

4- Giáo trình chi tiết máy

Ts Nguyễn Văn Yến –NXB Giao thông vận tải

5- Thiết kế chi tiết máy

Nguyễn Trọng Hiệp –Nguyễn Văn Lẫm

6- Dung sai và lắp ghép

Pgs.Ts Trần Văn Địch –NXB Khoa học và kỷ thuật

7- Sổ tay và Atlas đồ gá

Pgs.Ts Ninh Đức Tốn –NXB Khoa học và kỷ thuật

8- Hướng dẫn thiết kế đồ án CNCTM

Tác giả: Nguyễn Khắc Lộc