ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY GỌT VỎ MÍA TỰ ĐỘNG TRÊN PHẦN MỀM AUTOCAD 2D

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY GỌT VỎ MÍA TỰ ĐỘNG TRÊN PHẦN MỀM AUTOCAD 2D

TÓM TẮT ĐỒ ÁN

Tên đề tài

THIẾT KẾ VÀ CHẾ TẠO

MÁY GỌT VỎ MÍA TỰ ĐỘNG

- Thông số ban đầu của máy:

- Kích thước tổng thể của máy: 850 x 400 x 900

- Số lượng mía trong 1 chu kì làm việc: 1 cây mía

- Kích thước trung bình của mía : đường kính 20- 35mm

- Thân cao từ 1-2m, chia thành nhiều đốt rõ dài 70-100 mm

- Năng suất máy : 2-3 cây / phút

- Nguyên lí hoạt động của máy:

+ Khi không tải:

- Đóng điện, động cơ ba pha sẽ quay truyền động cho bánh xích của bộ truyền trước và bánh xích của bộ truyền sau làm cho hai bộ truyền chuyển động với tốc độ bằng nhau. Đồng thời, động cơ 1 pha quay truyền động đai cho bộ dao quay.

+ Khi có tải:

- Đóng điện, cây mía lần lượt đi vào từ bộ truyền trước, dẫn tới bộ dao và truyền ra bộ truyền sau, các lò xo ở cái bộ truyền liên tục nhích lên và ép xuống để giữ chặt cây mía trong khi lò xò của bộ dao liên tục ép vào cây mía và quay gọt.

+ Nội dung:

Đất nước ta ngày nay đang trên con đường công nghiệp hoá hiện đại hoá. Công nghiệp Việt Nam nói chung và ngành CƠ KHÍ nói riêng đang là mũi nhọn mạnh mẻ để góp phần nâng cao, làm giàu và phát triển đất nước, ngày càng tạo ra nhiều máy móc và sản phẩm, nhằm đáp ứng nhu cầu ngày càng cao của xã hội.Dựa trên nhu cầu thiết thực của thị trường cũng như niềm đam mê nghiên cứu thiết kế chế tạo, chúng em đã nảy sinh ý tưỡng “Thiết kế và Chế tạo Máy Gọt Vỏ Mía Tự Động”

- Trong quá trình tìm hiểu, thực thi để tài, chúng em tóm tắt như sau:

+ Tìm hiểu về đặc tính cây mía nói chung và các chủng loại mía nói riêng.

+ Xác định giá trị và công nghiệp về cây mía.

+ Tìm hiểu nhu cầu của cơ quan sản xuất, người sản xuất và người dùng mía.

+ Quan sát, phân tích các loại máy bóc vỏ mía đã có trên thị trường.

+ Nghiên cứu cơ sở lí thuyết, thiết kế các phương án mới.

+ Chế tạo thử nghiệm một loại máy mới với mục đích chính đảm bảo được các tính năng và ưu điểm vượt trội.

+ Tìm ra những mặt hạn chế và phương án để cải thiện máy thử nghiệm.

+ Kết quả đạt được:

- Tiếp thu được một khối lượng lớn kiến thức thực tiễn cũng như lý thuyết.

- Tính toán thiết kế được phần cơ khí cho máy .

- Va chạm nhiều với thực tế, chế tạo thành công mô hình máy.

- Nghiên cứu được các mặt hạn chế và các phương án tốt hơn để tương lai có thể đưa máy ra thị trường.

Vì đây là một đề tài mang tính thử nghiệm nên còn nhiều thiếu sót và hạn chế và với điều kiện chỉ là sinh viên. Hạn chế lớn nhất là kinh phí chế tạo đề tài còn hạn hẹp nên một số bộ phận của đề tài chưa được sử dụng đúng với vật liệu tiêu chuẩn.

MỤC LỤC

NHIỆM VỤ ĐỒ ÁN....................................................................... 2

LỜI CAM KẾT.............................................................................. 3

LỜI CẢM ƠN................................................................................ 4

LỜI NÓI ĐẦU............................................................................... 5

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN................................ 6

NHẬN XÉT CỦA HỘI ĐỒNG........................................................ 7

TÓM TẮT ĐỒ ÁN......................................................................... 8

MỤC LỤC..................................................................................... 9

CHƯƠNG 1: GIỚI THIỆU CHUNG.............................................. 12

I. GIỚI THIỆU VỀ NGÀNH LƯƠNG THỰC THỰC PHẨM....... 12

II. GIỚI THIỆU VỀ MÍA.......................................................... 12

1. Cấu trúc của mía............................................................ 13

2. Đặc điểm sinh trưởng..................................................... 14

3. Khu vực phân bố........................................................... 15

III. LÍ DO CHỌN ĐỀ TÀI......................................................... 16

CHƯƠNG 2: TỔNG QUAN ĐỂ TÀI NGHIÊN CỨU...................... 18

I. CƠ SỞ HÌNH THÀNH Ý TƯỞNG......................................... 18

1. Từ nhu cầu cần thiết của các cơ sở cung cấp mía.............. 18

2. Từ một số thiết bị, máy bóc vỏ mía đã có sẵn trên thị trường trong nước và

ngoài nước................................................................................... 18

II. XÁC ĐỊNH NHU CẦU KHÁCH HÀNG................................ 20

CHƯƠNG 3: CƠ SỞ LÝ THUYẾT, PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP....................................................................... 22

I. GIỚI THIỆU VỀ SẢN PHẨM MÍA ĐÃ ĐƯỢC GỌT.............. 22

1. Các đặc điểm quan trọng của cây mía được chọn trước khi gọt................................................................................ 22

2. Xác định yêu cầu của cây mía sau khi gọt........................ 22

II. PHƯƠNG ÁN THIẾT KẾ BỘ PHẬN CẮT............................ 23

1. NGUỒN GỐC CỦA LỰC CẮT...................................... 23

2. PHƯƠNG ÁN HẠN CHẾ SỐ LƯỢNG LƯỠI DAO........ 25

3. PHƯƠNG ÁN TỰ ĐỘNG ÔM TRỌN CÂY MÍA............ 30

4. KẾT CẤU CỦA DAO GỌT MÍA................................... 32

5. LỰC CẮT KHI GỌT MÍA............................................. 37

III. PHƯƠNG ÁN THIẾT KẾ BỘ PHẬN TRUYỀN ĐỘNG........ 38

1. BÁNH RULO DẪN MÍA............................................... 38

2. THIẾT KẾ BỘ PHẬN CO DÃN GIÚP TRUYỀN ĐƯỢC MỌI LOẠI MÍA LỚN, NHỎ......................................... 40

3. PHƯƠNG ÁN THIẾT KẾ DẪN ĐỘNG CHO BỘ TRUYỀN.................................................................................... 42

CHƯƠNG 4: TÍNH TOÁN VÀ THIẾT KẾ CÁC THÔNG SỐ ĐỘNG HỌC, HỆ TRUYỀN ĐỘNG VÀ SƠ ĐỒ ĐIỆN........... 44

I. SƠ ĐỒ NGUYÊN LÍ............................................................. 44

1. Sơ đồ nguyên lí............................................................. 44

2. Thông số ban đầu của máy.............................................. 45

3. Nguyên lí hoạt động của máy.......................................... 45

II. TÍNH TOÁN BỘ TRUYỀN XÍCH......................................... 46

III. TÍNH TOÁN BỘ TRUYỀN ĐAI.......................................... 48

IV. CHỌN ĐỘNG CƠ............................................................... 50

1. Chọn động cơ điện 3 pha cho bộ truyền xích.................... 50

2. Chọn động cơ điện 1 pha cho bộ truyền đai...................... 51

V. TÍNH TOÁN VÀ THIẾT KẾ TRỤC...................................... 52

1. Tính công suất các trục................................................... 52

2. Tính mô men xoắn trên các trục...................................... 52

VI. TÍNH TOÁN THEN............................................................ 56

1. Tính then trên trục I (trục có bánh xích)........................... 57

2. Tính then trên trục II, III, IV........................................... 57

3. Tính then trên trục V...................................................... 58

4. Tính then trên trục VI, VII, VIII...................................... 58

5. Tính then của trục chính................................................. 59

6. Tính then tại bánh đai..................................................... 59

7. Tính then tại mâm dao.................................................... 60

VII. TÍNH LỰC ĐÀN HỒI CỦA LÒ XO.................................... 61

1. Lò xo kéo...................................................................... 61

2. Lò xo nén...................................................................... 62

VIII. CHỌN Ổ LĂN.................................................................. 63

1. Chọn ổ lăn cho trục rulo................................................. 63

2. Chọn ổ lăn cho trục chính............................................... 64

IX. SƠ ĐỒ ĐIỆN...................................................................... 66

CHƯƠNG 5: CHẾ TẠO VÀ ĐÁNH GIÁ....................................... 67

I. NGUYÊN LÍ VẬN HÀNH VÀ NGUYÊN LÍ HOẠT ĐỘNG.... 67

II. BẢN VẼ.............................................................................. 67

1. BỘ PHẬN CẮT............................................................ 67

2. BỘ PHẬN TRUYỀN..................................................... 74

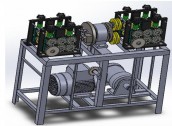

3. TỔNG THỂ MÁY......................................................... 81

III. CHẾ TẠO........................................................................... 82

KẾT LUẬN, KIẾN NGHỊ............................................................. 95

I. KẾT LUẬN........................................................................... 95

II. KIẾN NGHỊ......................................................................... 95

III. NHỮNG KHUYẾT ĐIỂM CỦA MÁY CÒN TỒN TẠI.......... 96

TÀI LIỆU THAM KHẢO.......................................................... 97

CHƯƠNG 1: GIỚI THIỆU CHUNG

I. GIỚI THIỆU VỀ NGÀNH LƯƠNG THỰC THỰC PHẨM:

Là một nước nông nghiệp, Việt Nam sở hữu gần 80% lực lượng nhân công trẻ. Hiện nay, nông nghiệp đang trên đà thay đổi nhờ vào khoa học kỹ thuật, sản xuất ngày càng được hiện đại hóa, cùng với sự phát triển không ngừng của ngành công nghiệp chế biến thực phẩm, việc phục vụ cho nhu cầu dinh dưỡng ngày càng tăng ở trong và ngoài nước. Sự phát triển đó tạo nên sức thu hút cho các doanh nghiệp lớn trong nước và quốc tế. Các mặt hàng nông sản phát triển theo hướng xuất khẩu như cafe, hạt điều, lúa…và hứa hẹn nhanh chóng đạt được giá trị cao. Những yêu cầu của ngành này, về cả thiết bị lẫn chuyên môn, đều rất quan trọng. Các sản phẩm từ mía đường có rất nhiều triển vọng, nhờ vào nhu cầu sử dụng nước mía và đường trong nước ngày càng tăng. Là loại đồ uống giải khát phổ biến từ xưa đến nay, giúp giải nhiệt trong ngày hè, sản xuất đường mía hàng năm khoảng 30 triệu tấn/ năm (năm 2005). Chất lượng cuộc sống ngày một cải thiện và sự phát triển của xã hội cũng tăng cao tạo nhiều điều kiện cho phát triển các loại máy móc phục vụ ngành mía đường cũng như giải khát. Vấn đề còn tồn tại là việc chế tạo nước mía vẫn còn mất vệ sinh và tốn thời gian cho việc bào sạch vỏ mía. Trước hiện trạng này, việc tìm hiểu và chế tạo loại máy móc phục vụ cho nhu cầu bào sạch vỏ mía để đảm bảo vệ sinh là hết sức cần thiết.

II. GIỚI THIỆU VỀ MÍA:

Mía là một loại thực phẩm tốt cho cơ thể, nước mía giúp thanh nhiệt, giải khát, ngoài ra mía còn có công dụng ức chế các khối u ác tính, điều trị sỏi thận, bù điện giải cho cơ thể.

Càng ngày càng có nhiều giống mía được lai tạo đa dạng hơn ngày càng cho nhiều năng suất hơn:

Hình 1.2.1 Các giống mía thường gặp

1. Cấu trúc của mía:

Cây mía có tên khoa học là Saccharum ssp. Chúng là các loại cỏ sống lâu năm, thuộc tông Andropogoneae của họ Hòa thảo (Poaceae).

Thân mía: Ở cây mía, thân là đối tượng thu hoạch, là nơi dự trữ đường được dùng làm nguyên liệu chính để chế biến đường ăn, hoặc có thể ăn sống.

Thân cây mía cao trung bình 2-3m, một số giống có thể cao 4-5m. Thân mía được hình thành bởi nhiều dóng (đốt) hợp lại. Chiều dài mỗi dóng từ 10-20 cm, trên mỗi dóng gồm có mắt mía (mắt mầm), đai sinh trưởng, đai rễ, sẹo lá…

Thân mía có màu vàng, màu xanh, đỏ hồng hoặc đỏ tím. Tuỳ theo từng giống mà giống mía có nhiều hình dạng khác nhau như: Hình trụ, hình trống, hình ống chỉ… Thân đơn độc, không có cành nhánh, trừ một số trường hợp bị sâu bệnh.

2. Đặc điểm sinh trưởng:

+ Về nhiệt độ:

Mía là loại cây nhiệt đới nên đòi hỏi điều kiện độ ẩm rất cao. Nhiệt độ bình quân thích hợp cho sự sinh trưởng của cây mía là 15-26⁰C.Sự dao động biên độ nhiệt giữa ngày và đêm liên quan tới tỉ lệ đường trong mía. Giới hạn nhiệt độ thích hợp cho thời kì mía chín từ 15-20⁰C. Giới hạn nhiệt độ thích hợp cho thời kì mía chín từ 15-20⁰C. Vì vậy tỉ lệ đường trong mía thường đạt ở mức cao nhất cho các vùng có khí hậu lục địa và vùng cao.

+ Về ánh sáng:

Mía là loại cây nhạy cảm và có sự đòi hỏi cao về ánh sáng, thiếu ánh sáng, mía phát triển không tốt, hàm lượng đường thấp.Ở vùng nhiệt đới và á nhiệt đới mía vươn cao mạnh nhất khi bắt đầu vào mùa hè có độ dài ngày tăng lên. Chính vì vậy, nó là nhân tố quan trọng quyết định năng suất và sản lượng mía.

+ Về độ ẩm:

Mía là loại cây cần nhiều nước nhưng lại sợ úng nước. Mía có thể phát triển tốt ở những vùng có lượng mưa từ 1500mm/năm. Giai đoạn sinh trưởng mía yêu cầu lượng mưa từ 100-170mm/tháng. Khi chín cần khô ráo, mía thu hoạch sau một thời gian khô ráo khoảng 2 tháng sẽ cho tỉ lệ đường cao. Bởi vậy các nước nằm trong vùng khô hạn nhưng vẫn trồng mía tốt còn những nơi mưa nhiều và phân bố đều trong năm thì việc trồng mía không hiệu quả.

+ Về đất trồng:

Mía là loại cây công nghiệp khoẻ, dễ tính, không kén đất, vậy có thể trồng mía trên nhiều loại đất khác nhau, từ 70% sét đến 70% cát. Đất thích hợp nhất cho mía là những loại đất xốp, tầng canh tác sâu, có độ phì cao, giữ ẩm tốt và dễ thoát nước. Có thể trồng mía có kết quả trên cả những nơi đất sét rất nặng cũng như trên đất than bùn, đất hoàn toàn cát, đất chua mặn, đất đồi, khô hạn ít màu mỡ.

Yêu cầu tối thiểu với đất trồng là có độ sâu, độ thoáng nhất định, độ PH không vượt quá giới hạn từ 4-9, độ pH thích hợp là 5,5-7,5. Độ dốc địa hình không vượt quá 15⁰C, đất không ngập úng thường xuyên.

3. Khu vực phân bố:

+ Trên Thế Giới:

Thế kỷ 21 có khoảng 200 quốc gia và lãnh thổ trồng mía đường, sản xuất khoảng 1.324,6 tấn. Tính đến năm 2005, Brasil đứng đầu bảng, sản xuất nhiều mía đường nhất thế giới, thứ nhì là Ấn Độ.

+ Ở Việt Nam:

Ngày nay, việc canh tác trồng mía hầu như trãi dài khắp các tỉnh trên đất nước từ Bắc chí Nam. Nhưng miền Trung và Nam bộ đang chiếm vị thể phân bố khá rộng

rãi về đất canh tác mía. Việc canh tác mía lấy ngọn mía cắm xuống đất để mọc thành cây mía. Năm sau thì có thể chặt thân mía thu hoạch, gọi là mía tơ năm đầu tiên. Gốc để nguyên, chỉ xới đất thêm và bón cho mọc lại. Mía thu hoạch năm thứ nhì gọi là mía gốc. Đến năm thứ ba thì phải chặt cả gốc, trồng lại từ đầu vì năng suất kém dần.

Xuất phát từ thực trạng trồng mía của nước ta hiện nay cụ thể là ở một số tỉnh như Long an, Tây ninh, Thanh hóa, Sóc trăng, Bình Thuận, Đà nẵng… Theo tìm hiểu, nguồn cung cấp mía ổn định nhất thị trường hiện thuộc về tỉnh Tây Ninh. Về thời vụ thì mía ở vùng Tây nam bộ được trồng hai vụ một năm. Về diện tích, vùng nguyên liệu mía đã được nâng lên khoảng 25.000 ha. Năng suất mía khá mạnh- đạt bình quân đến hơn 70 tấn/ha. Mía ở Tây Ninh với chiều cao từ 1m8 đến 2m3, đường kính từ 2,8 đến 3,3cm.

I. LÍ DO CHỌN ĐỀ TÀI:

Mía là một loại thực phẩm tốt cho cơ thể, nước mía giúp thanh nhiệt, ngoài ra mía còn có công dụng ức chế và hỗ trợ chữa trị các loại bệnh lí. Vì thế nhu cầu sử dụng nước mía tăng cao. Cùng với tiêu chí giãi khát mạnh mẽ và là một loại thức uống có mặt tại đa số các hàng quán nước, nước mía được tiêu thụ rộng rãi ở mọi nơi với mọi người dân, nhiều vùng miền.

Hoặc đặc biệt một số loại mí tím hay mía Tiến vua còn có thể ướp lạnh ăn sống, rất thú vị và ngon ngọt, phù hợp với khẩu vị của giới trẻ hiện nay

Trước khi ép lấy nước hoặc để ăn sống thì mía được cạo vỏ và rửa sạch. Tuy nhiên hiện nay, việc bóc vỏ mía hầu hết bằng thủ công hoặc mài bằng dụng cụ mài, các phương pháp này gây tốn thời gian, năng xuất không cao, không đảm bảo vệ sinh do bụi vỏ mía khi mài và đặc biệt là hao tốn công sức lao động.

Hình 1.3.1 Bóc vỏ mía bằng tay

Để giải quyết được vấn đề này, nhóm chúng em quyết định nghiên cứu tính toán và thiết kế chế tạo máy bóc vỏ mía tự động với mong muốn đáp ứng được những nhu cầu trên.

Chỉ tiêu đặt ra của máy là cấu tạo máy đơn giản, năng xuất ổn định, hạn chế công sức lao động, dễ sữ dụng, giá thành hợp lý và đảm bảo vệ sinh an toàn thực phẩm.

CHƯƠNG 2: TỔNG QUAN ĐỀ TÀI NGHIÊN CỨU

- CƠ SỞ HÌNH THÀNH Ý TƯỠNG:

1. Từ nhu cầu cần thiết của các cơ sở cung cấp mía:

Các sản phẩm từ ngành thực phẩm cũng yêu cầu gắt gao về vệ sinh, các cơ sở sản xuất mía phân phối số lượng lớn mía cho các quán cũng phải đáp ứng được yêu cầu này.Hiện nay các cơ sở này đa số làm sạch vỏ mía bằng thủ công hoặc mài bằng dụng cụ mài, các phương pháp này gây tốn thời gian và không đảm bảo vệ sinh do bụi vỏ mía khi mài, đồng thời gọt mía thủ công cũng gây tổn hao khá lớn công suất lao động vì:

- Vỏ mía cứng nên cạo rất mất sức, mỏi tay

- Năng suất không ổn định, cạo lâu mới được 1 cây

- Không cẩn thận có thể bị thương bởi dao cạo

- Mất thời gian cho công việc nhàm chán

2. Từ một số thiết bị máy bóc vỏ mía đã có sẵn trên thị trường trong nước và ngoài nước:

+ Máy mài vỏ mía bằng bánh cước:

* Ưu điểm:

- Dể sử dụng.

- Giá thành rẻ.

- Kết cấu nhỏ gọn, dễ di chuyển.

- Có thể đạt đến hiệu quả mong muốn.

* Nhược điểm:

- Không bóc được hết lớp vỏ cứng, nếu mang sản phẩm đi ép nước sẽ làm cho máy ép chịu tải trọng nặng, mau hư máy.

- Nếu muốn mài sạch vỏ thì phải chà đi chà lại tới lui nhiều lần trong quá trình mài vỏ.

+ Một số máy bào mía đang được tin dùng nhiều ở thị trường Việt Nam:

* Ưu điểm:

- Cho hiệu quả cao, máy bền bỉ.

- Chịu được công suất lớn, các loại mía cứng, có độ cong nhất định.

- Tự động hoá, không tốn hao công sức con người.

* Nhược điểm:

- Giá thành cao.

- Kích cỡ to lớn, cồng kềnh, khó vận chuyễn, tốn không gian.

- Hoạt động với nhiều động cơ, tiếng ồn lớn.

- Khó chế tạo.

♦Từ các đặc điểm riêng của các loại máy nói trên, chúng em quyết định nghiên cứu và phát triển một loại máy tích hợp được nhiều những ưu điểm của từng máy và hạn chế đi các nhược điểm.

- XÁC ĐỊNH NHU CẦU KHÁCH HÀNG:

Sau khi định hướng được các đối tượng khách hàng là ai, ta tiến hành tham khảo ý kiến từng đối tượng về điều mà họ mong muốn đạt được ở sản phẩm. Chính vì sản phẩm sẽ phục vụ công việc của họ 1 cách có hiệu quả nhất và tất nhiên là có lợi cho chính từng đối tượng khách hàng, chính vì thế mà các yêu cầu đặt ra của từng đối tượng khách hàng sẽ khác đi.

+ Nhóm người tiêu dùng: vì họ là người trực tiếp sử dụng và điều hành hoạt động sản phẩm nên điều mong muốn mà sản phẩm phải đạt được là:

- Thực hiện đúng chức năng, hiệu quả

- Tuổi thọ cao

- Dễ vận hành bảo trì

- Đảm bảo vệ sinh

- Hấp dẫn

+ Nhóm người gia công: họ là người đứng ra tiến hành gia công, chế tạo và lắp ráp các chi tiết của máy nên mong muốn của họ về sản phẩm là:

- Dễ dàng chế tạo và lắp ráp

- Sử dụng các chi tiết tiêu chuẩn

- Sử dụng được nguồn lực có sẵn (thiết bị, máy móc, phương pháp…)

+ Nhóm người phân phối và bảo trì: là người tiến hành quảng cáo, phân phối sản phẩm nên họ mong muốn:

- Hấp dẫn, dễ tiếp thị và quảng cáo

- Dễ đóng gói và vận chuyển

- Mong muốn sản phẩm thỏa nhu cầu của người tiêu dùng

- Dễ bảo trì

- Chi phí chế tạo thấp, vốn đầu tư nhỏ

+ Thông qua nhu cầu khách hàng và tham khảo ưu nhược điểm của các máy bóc vỏ mía hiện có mặt trên thị trường, ta tiến hành sàn lọc và chốt lại các tiêu chí đặt ra cho sản phẩm:

* Về đặc tính sử dụng: Mục đích chủ yếu là bào sạch vỏ mía đến mức độ phù hợp, năng suất máy dự tính là 1 cây mía/1 phút trở lên.

* Về đặc tính kỹ thuật:

- Tự động hoá, hạn chế tối đa sức người

- Giá thành tốt

- Nhỏ gọn và đơn giản trong thiết kế

- Dễ chế tạo

- Tiếng ồn thấp

- Dễ vận hành.

- Dễ bảo trì và sửa chữa

- Đảm bảo vệ sinh an toàn thực phẩm.

CHƯƠNG III: CƠ SỞ LÝ THUYẾT, PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

- GIỚI THIỆU VỀ SẢN PHẨM MÍA ĐÃ ĐƯỢC GỌT:

1. Các đặc điểm quan trọng của cây mía được chọn trước khi gọt:

- Cây mía được chọn có đường kính từ 20 – 40cm

- Cây mía phải dài từ 1m trở lên để đảm bảo đúng với mục đích thiết kế (dài 2/3 chiều dài máy trở lên)

- Cây mía được chọn có thể cong theo 1 khoảng nhất định, nếu cong quá sẽ vượt quá thiết kế. (NHƯNG hiện nay hầu hết các nguồn trồng cung cấp mía họ sẽ tuyển chọn trước đa số những cây mía thẳng hoặc không quá cong, nếu cong quá sẽ bị lược lại và không xuất đi.)

2. Xác định yêu cầu của cây mía sau khi gọt:

Hình ảnh của một đoạn cây mía

đã được gọt thành phẩm ngoài thị trường

=> Cây mía khi được bóc vỏ xong phải sạch > 80%

=> Cây mía phải làm sạch được hết các bụi phấn bám trên mía

=> Thân mía sau khi bóc vỏ phải càng mượt càng tốt, không sần sùi, mất thẩm mĩ

=> Cây mía phải bóc được một lớp vỏ nhất định, nếu cắt sâu quá sẽ tổn hao vật liệu mía khi ép nước và làm cho cây mía dễ hôi thối không bảo quản được lâu trước khi ép.

=> Để đãm bảo việc khi truyền các cây mía lớn hơn sẽ không làm dập mía cũng như khi truyền những cây mía nhỏ sẽ không bị trượt khỏi bộ phận dẫn mía, bộ truyền tự động phải chủ động trong việc kẹp theo đường kính nhỏ lớn của từng cây mía khác nhau.

- PHƯƠNG ÁN THIẾT KẾ BỘ PHẬN CẮT:

- NGUỒN GỐC CỦA LỰC CẮT:

Trong quá trình cắt gọt, để tách được lớp vỏ bên ngoài của cây mía và thắng được lực ma sát thì cần phải có một lực. Lực sinh ra trong quá trình cắt là động lực cần thiết nhằm thực hiện biến dạng và ma sát.

Fd: Lực làm cho biến dạng dẻo

Fdh: Lực làm cho biến dạng đàn hồi

Fbd: Lực biến dạng

Fms: Lực ma sát (Fms = Fms1 + Fms2)

F: lực cắt

F = Fms + Fbd

Sơ đồ nguồn gốc của lực cắt

♦Phân tích lại bộ phận dao của các máy bào mía đang có mặt trên thị trường:

Hình lưỡi của dao bào mía

Các máy bào mía trên thị trường hiện nay đang sử dụng một bộ dao gồm nhiều lớp dao, mỗi lớp dao gồm có 2 lưỡi dao được lấp đối xứng với nhau và bóc vỏ theo nguyên tắc các lưỡi cắt bào đi bào lại nhiều lần kết hợp với việc có một động cơ khác giúp xoay chậm bộ dao theo nhiều biên độ giúp cho các lưỡi dao đó tác động hết lên thân mía để bào đi lớp vỏ, tương tự như bào thủ công.

Mặc dù bào ra cây mía với năng suất và hiệu quả rất ổn định nhưng về phần thiết kế gia công bộ dao này khá là phức tạp, việc sữ dụng nhiều lớp dao làm máy

rất dài và cồng kềnh và phải tốn thêm 1 động cơ để kéo cơ cấu bào đi bào lại nhiều lần.

Từ những yếu tố trên, chúng ta nghiên cứu tìm hiểu ra các phương án để giải quyết cái khuyết điểm một cách tối ưu và hiệu quả nhất.

2. PHƯƠNG ÁN HẠN CHẾ SỐ LƯỢNG LƯỠI DAO:

- Thay vì dùng nhiều lớp dao rồi xoay góc như vậy, chúng ta quyết định thử nghiệm và nghiên cứu một phương pháp đó là chỉ dùng 1 lớp dao và cho vừa gọt xung quanh biên dạng cây mía, vừa tiến tới (như ảnh phía dưới, với a là chiều sâu cắt, n là chiều quay)

- Nhưng vì cây mía sẽ được truyền liên tục trong quá trình gọt vỏ nên tốc độ quay của lưỡi dao phải nhanh và tỉ lệ thuận với tốc độ truyền mía.

- Nhưng nếu để cho tốt độ quay của dao quay nhanh trong khi truyền mía liên tục như vậy thì đòi hỏi dao của chúng ta phải cắt khá mượt kèm với một góc cắt hợp lí để không làm biến dạng trên bề mặt cắt cũng như để gọt sạch cây mía.

• Áp dụng các gốc độ của mặt cắt, lưỡi cắt và các yếu tố cắt khi tiện để thiết kế bộ phận cắt cho máy gọt mía:

- Từ đó chúng ta sẽ quay lưỡi dao gọt mía nghiêng về một góc φ nhất định so với trục dao cũng như góc φ trên hình vẽ minh hoạ các yếu tố cắt của dao tiện để có thể chia từ một hướng cắt vectơ (tịnh tiến) thành 2 hướng cắt là vectơ vận tốc chuyển động chính (xoay vòng) và vectơ vận tốc của chuyển động tịnh tiến (tịnh tiến). Vectơ vận tốc mới là tổng hình học của vectơ và .

Với việc dao quay, phôi đứng yên tương tự với phôi quay dao đứng yên trong gia công tiện cơ khí, sau khi thay đổi nhiều gốc độ, bước tiến, tốc độ dao quay, ta thu được một số thông số khi thử nghiệm gọt cây mía trên máy tiện lần đầu tiên (khi cặp cây mía lên mâm cặp và gọt thử):

Số vòng quay (n): 760v/p

Bước tiến (s): 0,84 mm/vòng

Góc dao (φ): 65°

Nhưng vì khác với tiện kim loại, đây là gọt đi lớp vỏ của một chất liệu khác, đặc biệt hơn nên tất cả mọi công đoạn đều phải được canh chỉnh thử nghiệm rất nhiều lần để đưa ra những con số phù hợp.

Cho đến khi sản phẩm cho ra là một đoạn cây mía được gọt sạch theo đúng yêu cầu mong muốn, từ đó ta sẽ lấy các thông số này làm những thông số tạm thời đầu tiên để triển khai tính toán thiết kế.

+Tốc độ cắt V (m/ph):

Là khoảng dịch chuyển tương đối giữa dao và chi tiết (cây mía) theo hướng chuyển động chính trong một đơn vị thời gian.

Với = +

Nhưng vì nhỏ hơn rất nhiều so với nên bỏ qua, ta có =

Ta có công thức:

Với:

D: Đường kính của cây mía lớn nhất (D=35mm)

n: Số vòng quay của dao (v/ph)

V: Tốc độ cắt (m/ph)

Nhưng lúc thử nghiệm thực tế khi lắp máy, tốc độ dao quay quá cao làm cho máy bị rung lắc, vì thế sau khi điều chỉnh lại, ta hạ tốc độ dao quay xuống còn 650 v/ph, tính toán lại tốc độ cắt đối với cây mía có đường kính lớn nhất theo dự tính (D=35mm):

=> Tốc độ cắt đối với cây mía nhỏ nhất theo dự tính (D = 20mm):

+Chiều sâu cắt t (mm):

- Về việc chọn chiều sâu cắt cho bộ phận cắt cũng là một vấn đề quan trọng, vì thật ra để cây mía thành phẩm đạt được chất lượng tốt cũng như để bảo quản được trong một khoảng thời gian nhất định thì cây mía chỉ cần bị mất đi một lớp vỏ xanh mỏng bên ngoài, sạch hết bụi phấn và làm mất đi tương đối lớp vỏ dày ở chổ các mắt mía là được, nếu gọt quá sâu cây mía sẽ bị lộ nhiều phần lõi mềm, dễ gây hôi thối khi để lâu đồng thời dễ gây ra tổn thương, gãy cây mía trong quá trình vận chuyển.

♦Dựa trên các thử nghiệm ban đầu:

+ Khi cho chiều sâu cắt 1mm >> :

Dù gọt sạch hết các lớp vỏ dày ở các mắt mía nhưng xảy ra hiện tượng bề mặt biên dạng cây mía sau khi gọt xong bị xới bổng lên rất nhiều, đồng thời gây biến dạng và dập cây mía ở một số nơi do lưỡi dao ăn quá sâu

+ Khi cho chiều sâu cắt 0,2; 0,3mm:

- Lưỡi dao cho những lát cắt rất đẹp và mịn, nhưng k thể nào cắt hết được phần mắt mía

Sau thêm nhiều lần thử nghiệm nữa, chúng ta quyết định chọn chiều sâu cắt t từ 0,5 > 0,8mm, tuỳ theo giống mía cứng hoặc mềm mà có thể thay đổi. Cũng như sẽ thiết kế ổ gá dao sao cho có thể chêm các miếng chêm vào lúc gá dao để thuận tiện trong việc tăng giảm chiều sâu cắt.

+ Chiều dày cắt a (mm) và bước tiến S (mm/v)

- Ban đầu thử nghiệm, ta có góc φ là 65° để đi với bước tiến S = 0,84mm/v (S là khoảng dịch chuyển tương đối của cây mía theo hướng chuyển động tiến sau 1 vòng quay của dao), và V= 650v/p tương đương với suy ra t = 50mm /1 phút, quá chậm, năng suất quá kém.

- Để có thể tăng được bước tiến nhanh hơn ( dự tính là 1200mm/1 phút) ta quyết định giảm mạnh góc φ để tạo chiều dày cắt lớn hơn, giúp cây mía vẫn có thể được gọt sạch cho dù có tăng bước tiến. Sau nhiều lần thử nghiệm với nhiều góc φ khác nhau, để bước tiến S có thể tăng lên đến S = 2,4mm/v (ta tạm gọi là S2), ta chọn góc φ là 35°

- Chiều dày cắt a: Khoảng cách giữa hai vị trí của lưỡi cắt khi dao tiến một bước S.

Ta có công thức: a = S.sinφ= 2,4.sin35° = 1,37mm

- Từ đây, chúng ta có thể tính toán và ước lượng thời gian gia công xong 1 phôi (1 cây mía) là 1 phút /1 cây mía với mổi 26,3mm/1 giây.

+ Chiều rộng cắt b (mm):

- Là chiều dài lưỡi cắt tham gia cắt.

- Ta có công thức: với φ là góc nghiêng chính.

- Giữa chiều dày cắt a và chiều rộng cắt b có một mối liên quan mật thiết với nhau, là hai yếu tố quan trọng trong việc gọt sạch hết lớp vỏ cây mía.Vì:

- Chiều dày cắt a là khoảng cách giữa hai vị trí lưỡi cắt khi dao tiến một bước S, mà b là là chiều dài lưỡi cắt tham gia cắt =>> nếu khi b > hoặc = a thì theo lí thuyết chúng ta càng gọt sạch lớp vỏ hơn.

- Với >> Thoả điều kiện

- Từ cơ sở lí thuyết này, ta kiểm nghiệm ngược lại thực tế, cho ra kết quả đáng mong muốn.

+ Diện tích lớp cắt F():

- Diện tích cắt được xác định trên mặt phẳng chứa lưỡi cắt chính và cắt ngang qua vùng cắt gọt. Khi lưỡi cắt song song với mặt phẳng ngang thì diện tích lớp cắt được tính như sau:

F= S.t = a.b = 1,04.1,22 = 1,27

3. PHƯƠNG ÁN TỰ ĐỘNG ÔM TRỌN CÂY MÍA:

- Việc gia công phôi có biên dạng tròn trên một đường thẳng hoặc cong là hình ảnh chúng ta thường hay gặp trong khi tiện cơ sắt thép, gỗ,... vì chúng ta sẽ có một người thợ liên tục điều chỉnh chiều sâu cắt theo biên dạng cần cắt trong cả một quá trình dài. Nhưng với yêu cầu về Năng suất cũng như Tự động hoá của máy bóc vỏ mía thì việc tạo ra cơ cấu luôn luôn ôm vào cây mía để cắt trong mọi biên dạng (cong, thẳng) trong suốt quá trình cắt là một vấn để thực sự rất quan trọng. Từ đó chúng ta sẽ nghiên cứu ra một cơ cấu khiến lưỡi dao luôn luôn ôm sát vào cây mía:

Mô phỏng cơ cấu ôm trọn cây mía

- Để giải quyết việc có cây mía nhỏ cũng có cây mía lớn, những phần gồ ghề có thể có trên thân cây mía như các mắt mía, các loại mía có phần thân không được thẳng suôn, chúng ta sẽ để dao luôn luôn cố định một đầu ở một góc toạ độ, ở đầu còn lại sẽ được móc vào một lò xo kéo cũng nằm ở một vị trí cố định, lò xo sẽ đảm bảo việc lưỡi dao luôn hướng vào hướng tâm của cây mía cho dù có thay đổi đường kính lớn hay nhỏ đi chăng nữa (Biểu diễn theo hình vẽ ở trên).

- Vì khi cây mía thay đổi đường kính, nơi cây mía chạm vào lưỡi dao sẽ thay đổi, làm thay đổi vị trí cắt, nhưng vì con số đó không lớn nên không cần tính toán, chỉ cần trong quá trình thiết kế dao, thì thiết kế phần cắt (lưỡi dao) càng dài càng tốt.

4. KẾT CẤU CỦA DAO GỌT MÍA:

+ Thân dao (cán dao): có 3 kích thước cơ bản:

- Chiều cao thân H.

- Chiều rộng thân dao B.

- Chiều dài thân dao L.

♦ Các kích thước của thân dao sẽ được đo tính và thiết kế phù hợp với ổ gá dao trên máy gọt mía.

...

KẾT LUẬN, KIẾN NGHỊ

I. KẾT LUẬN:

- Trong suốt khoãng thời gian làm ĐỒ ÁN TỐT NGHIỆP, chúng em đã có cơ hội tổng hợp lại tất cả những kiến thức đã được học qua nhiều môn học trong 3 năm vừa rồi và tích luỹ học hỏi thêm được rất nhiều kiến thức ngoài thực tế, từ đó là một vốn hành trang kinh nghiệm to lớn để chúng em phát triển hơn cho con đường sự nghiệp sau này. Chúng em xin rất trân quý.

- Đối với chúng em, từ quá trình vừa mới bắt đầu nhận đồ án cho đến khi đề tài thành công giúp chúng em hiểu được thêm về ngành công nghiệp sản xuất kinh doanh mía hiện nay, giúp chúng em hiểu được rất nhiều về lí thuyết bóc vỏ mía và cách thức để làm ra một máy công nghiệp, dù đề tài có lẻ vẫn còn nhiều thiếu sót trước khi có thể mang ra được thị trường nhưng đây là một bước đệm cũng như là động lực to lớn để chúng em có thể phát triển MÁY GỌT VỎ MÍA TỰ ĐỘNG hơn trong tương lai và đặc biệt là phát triển con đường cơ khí đã chọn của mình.

- Chúng em xin chân thành cảm ơn sự giúp đỡ và dạy bảo tận tình của thầy trong 8 tháng thiết kế và chế tạo đồ án tốt nghiệp.

- Xin chân thành cảm ơn xưởng gia công cơ khí Phúc, xưởng hàn cửa sắt Dương và xưởng thực hành trường đã tài trợ cơ sở vật chất và kỹ thuật để chúng em chế tạo đề tài.

II. KIẾN NGHỊ:

- Sau quá trình dài chế tạo và gia công máy, chúng em đã rút ra được nhiều những kinh nghiệm khi muốn gia công ra được những sản phẩm hoàn chỉnh, nhưng vì hạn chế về mặt thời gian và chưa am hiểu sâu về sản xuất thực tế nên không tránh khỏi những sai sót. Hơn nữavì hạn chế về mặt kinh tế nên một số chi tiết có mang tính lý thuyết, không đẹp mắt. Vật liệu chế tạo một vài chi tiết bên trong đề tài chưa đúng với tiêu chuẩn của ngành cơ khí .

- Chúng em rất mong được sự chỉ bảo, góp ý của thầy cô để đồ án được hoàn thiện hơn và bản thân có thêm kinh nghiệm và điều kiện phát huy sau này.