ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY HÚT KHÓI HÀN

NỘI DUNG ĐỒ ÁN

MỤC LỤC MÁY HÚT KHÓI XƯỞNG HÀN

Chương I: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI5

- TỔNG QUAN VỀ NGÀNH HÀN.5

- ĐẶT VẤN ĐỀ.6

- MỤC TIÊU GIẢI QUYẾT.8

- PHẠM VI ỨNG DỤNG.8

Chương 2: CỞ SỞ LÝ THUYẾT.. 9

- CÔNG NGHỆ HÀN.9

- THIẾT KẾ MÁY.15

- CẮT KIM LOẠI.16

- ĐIỆN CÔNG NGHIỆP.21

Chương 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP. 23

- PHƯƠNG HƯỚNG.23

- CÁC GIẢI PHÁP.25

- Tháp rửa khí25

- Tháp rửa rỗng. 26

- Kết hợp tháp rửa khí và tấm lọc.27

- Chỉ sử dụng tấm lọc.28

Chương 4: TÍNH TOÁN THIẾT KẾ MÁY.. 29

- ĐẶC TRƯNG CỦA KHÓI.29

- TÍNH TOÁN VÀ THIẾT KẾ MÁY.29

- Tính toán thùng chứa bộ lọc.29

- Tính toán thiết kế thân đỡ.34

- Tính toán thiết kế tay đỡ.34

- Tính toán thiết kế bể chứa bụi.34

Chương 5: CHẾ TẠO THỬ NGHIỆM.36

- NƠI LÀM ĐỀ TÀI.36

- DỤNG CỤ THỰC HIỆN.36

- VẬT LIỆU.36

- QUY TRÌNH CHẾ TẠO VÀ THỬ NGHIỆM.37

- Chế tao khung sắt.37

- Chế tạo chân đỡ.57

- Bể chứa bụi bẩn.65

- Tay đỡ ống hút khói68

- Lắp rắp. 73

Chương 6: KẾT LUẬN VÀ KIẾN NGHỊ78

- KẾT LUẬN.. 78

- ƯU & NHƯỢC ĐIỂM... 79

- Ưu điểm.. 79

- Nhược điểm.. 79

- KIẾN NGHỊ79

TÀI LIỆU THAM KHẢO.80

Chương I: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

- TỔNG QUAN VỀ NGÀNH HÀN.

Hàn là một phương pháp gia công trong cơ khí. hàn có có đặc điểm là có khả năng ghép nối cố định các chi tiết cơ khí ở mọi loại kích thước. Trong quá trình thi công trên công trường (chủ yếu là việc ghép nối các chi tiết cơ khí đã được gia công trước đó), hàn chiếm phần lớn trong khối lượng các công việc.

Với sự phát triển ngày càng rộng của công việc hàn, để đảm bảo tính chuyên môn kỹ thuật, các nhà chuyên môn đã phân loại ra nhiều nhóm kỹ thuật hàn khác nhau như: hàn điện, hàn tig, hàn mig - mag, hàn plasma, hàn điện áp lực, hàn dưới nước, hàn hơi, hàn ma sát... Vì vậy, để thành công trong nghề, người học phải rèn luyện kỹ năng để hàn được nhiều phương pháp hàn khác nhau.

v Khói hàn ảnh hưởng đến sức khỏe và môi trường không khí như thế nào?

Quá trình hàn sinh ra các hạt nhỏ li ti bị phát tán vào không khí, tùy thuộc vào kích cỡ của các hạt này mà thời gian tồn tại của chúng trong không khí và khả năng thâm nhập vào sâu trong cơ thể con người là khác nhau.

- Con Người:

- Các hạt có kích cỡ trên 100micromet không tồn tại lâu trong không khí thường sẽ rơi xuống xung quang vũng hàn ngay sau khi bị phát tán vào không khí.

- Các hạt có kích cỡ từ 30 micromet đến 100 micromet tồn tại không lâu trong không khí, chúng ta có thể hít phải xong nó sẽ bị lọc bởi màng nhày ở mũi.

- Các hạt có kích cỡ từ 5 đến 30 micromet dễ dàng thoát qua được hệ thống lọc tại mũi, và vào được khí quản tuy nhiên chúng sẽ bị giữ lại bởi các các hệ thống lọc của cơ thể tại đây.

- Các hạt có kích cỡ dưới 5 micromet tồn tại lâu trong không khí và khi chúng ta hít phải chúng có thể xâm nhập được đến các túi khí nằm tại phổi. Tại đây chúng ta sẽ khó loại bỏ chúng ra khỏi cơ thể việc loại bỏ bằng các cơ chế sinh học tự nhiên chỉ diễn ra từ từ.

- Cơ thể con người không thể ngừng việc hô hấp, mặt khác hàng ngày chúng ta lưu thông một lượng không khí rất lớn qua phổi do đó chỉ cần một lượng chất độc hại với tỷ lệ nhỏ tồn tại trong không khí vẫn có thể gây ra các vấn đề nghiêm trọng cho sức khỏe.

- Các bệnh mang lại cho công nhân nếu tiếp xúc với khói hàn nhiều: Viêm phê quảng, viêm phổi, hen suyễn, ung thư phổi, các bệnh về mắt, về da…Nguyên nhân nguy hiểm từ khói hàn.Những phân tử khói hàn đủ nhỏ để đi vào và ngưng tụ trên phổi. theo thời gian các phân tử này sẽ ảnh hưởng tới dòng máu. Các khói hàn từ MMA và FCAW thường chứa một lượng rất lớn Crôm (VI) và mangan, niken và một số nguyên tố khác. Thép không rỉ chứa một lược Cr khảng 10.5%. Giới hạn nồng độ Cr(VI), mangan và niken ở Mỹ được giới hạn thấp theo OSHA.

- Môi Trường:

ðCác chất mà khi hàn sinh ra

Ø Beryllium Ø Cadmium Oxides Ø Chromium

Ø Copper Ø Fluorides Ø Iron Oxide

Ø Lead Ø Manganese Ø Molybdenum

Ø Nickel Ø Vanadium Ø Zinc Oxides

Ø Carbon Monoxide Ø Hydrogen Fluoride

Ø Nitrogen Oxide Ø Ozone

- Sự hình thành khói hàn

Các phân tử khói hàn được hình thành chính từ sự bay hơi của kim loại và của các chất hàn khi nóng chảy. khi nguôi đi những hơi nay sẽ ngưng tụ và phản ứng với oxy trong khí quyển hình thành nên các phân tử nhỏ mịn (fine particles). Khoảng 90% khói sinh ra từ chất bị thiêu đốt. Khói sinh ra cũng khác nhau trong các quá trình hàn: hàn MMA VÀ FCAW tỉ lệ khói sinh ra nhiều do thiêu đốt lớp thuốc bảo vệ và que hàn hơn là từ vật hàn. Hàn khí nồng độkhói sinh ra nhiều từ vật hàn. Các phân tử này có kích thước từ 0.01 – 1 micron. Những phân tử này có tính độc hại cho công nhân rất cao. Các phân tử càng bé thì càng nguy hiểm hơn. Các khí khác sinh ra trong quá trình hàn cũng nguy hiểm nếu không được thông gió nhà xưởng an toàn.

- Kích thước khói hàn

Phân tử khói hàn trong khoảng dưới 0.01 đến trên 1 micron tại nguồn và 1- 2 micron ở vùng thở của công nhân. Kích thước các phân tử này có ảnh hưởng đến hệ hô hấp. Phân tử lớn hơn 5 micron sẽ được ngưng tụ trên đường hô hấp, những phân tử từ 0.1- 5 micron sẽ đi vào phổi và ngưng tụ ở đó.

- ĐẶT VẤN ĐỀ.

Trong quá trình chúng tôi theo học ngành cơ khí chế tạo, có học qua môn hàn trong 1 tuần. Khi đó chúng tôi nhận thấy được khói hàn sinh ra ảnh hưởng rất nhiều đến sức khỏe sinh viên, mới chỉ được học hàn 1 tuần mà người thì ho, người thì khó thở, người thì đau mắt, không khí trong phòng hàn của trường tôi: “cao đẳng kỹ thuật cao thắng” vô cùng ngộp ngạt, khó chịu ở lâu hàn không có được.

Trên thị trường có rất nhiều loại máy hút khói hàn nhưng giá bán của những máy này thì quá đắt so với mức kinh tế của chúng ta. Vì thế chúng tôi đặt ra là vấn đề chế tạo máy hút và lọc khói hàn để giảm thiểu khói hàn thải ra trong quá trình hàn, giảm thiểu ảnh hưởng đến sức khỏe của sinh viên và góp phần nâng cao chất lượng không khí trong phòng hàn bớt ngộp ngạt để sinh viên có thể thỏa mái hơn khi hàn, đạt hiệu quả cao trong quá trình học.

- MỤC TIÊU GIẢI QUYẾT.

Theo như trên thì khói hàn ảnh hưởng vô cùng lớn đến sức khỏe con người và môi trường xung quanh ta. Cho nên việc đặt ra ở đây là giải quyết bớt lượng khói hàn, giảm bớt khí độc hàn khi hàn và thải ra môi trường®Bớt ảnh hưởng đến môi trường và sức khỏe con người.

Hình 1.1

- PHẠM VI ỨNG DỤNG.

Ý tưởng làm bộ lọc khói hàn di động để cải thiện môi trường trong phạm vi xưởng hàn của trường “Cao Đẳng Kỹ Thuật Cao Thắng”

Chương 2: CỞ SỞ LÝ THUYẾT

- CÔNG NGHỆ HÀN.

- Khái niệm về công nghệ hàn.

Hàn là quá trình công nghệ sản xuất các kết cấu không thể tháo rời được từ kim loại, hợp kim và các vật liệu khác... Bằng sự hàn nóng chảy có thể liên kết được hầu hết các kim loại và hợp kim với chiều dày bất kỳ. Có thể hàn các kim loại và hợp kim không đồng nhất.

- Nguyên lý của hàn.

Khi hàn nóng chảy kim loại ở mối hàn hàn đạt tới trạng thái lỏng. Sự nóng chảy cục bộ của kim loại cơ bản được thực hiện tại các mép của phần tử ghép. Có thể hàn bằng cách làm chảy kim loại cơ bản hoặc làm chảy kim loại cơ bản và vật liệu bổ sung. kim loại cơ bản, hoặc kim loại cơ bản và kim loại bổ sung nóng chảy tự rót vào bể hàn và tẩm ướt bề mặt rắn của các phần tử ghép. Khi tắt nguồn đốt nóng kim loại lỏng nguội và đông đặc-kết tinh, sau khi bể hàn kết tinh tạo thành mối hàn nguyên khối với cấu trúc liên kết hai chi tiết làm một.

- Ưu nhược điểm của hàn.

- Ưu điểm:

Hàn là quá trình công nghệ được ứng dụng rộng rãi để chế tạo và phục hồi các kết cấu và chi tiết. Tính ưu việt bao gồm:

Tiêu tốn ít kim loại , giảm chi phí lao động , thiết bị đơn giản , rút ngắn thời gian sản xuất.

- Nhược điểm:

Trong quá trình hàn xảy ra sự bay hơi và oxi hoá một số nguyên tố, sự hấp thụ và hoà tan chất khí của bể kim loại cũng như những thay đổi của vùng ảnh hưởng nhiệt. Kết quả thành phần và cấu trúc của mối hàn khác với kim loại cơ bản. Các biến dạng của kết cấu gây bởi ứng suất dư có thể làm sai lệch kích thước và hình dáng của nó và ảnh hưởng tới độ bền của mối ghép.

- Một số khái niệm.

1. Hồ quang:

- Là sự phóng điện trong các khí áp suất cao. Nó đặc trưng bởi mật độ dòng lớn trong không khí dẫn điện và điện áp thấp giữa các điện điện cực

2. Plasma:

- Trong trạng thái bình thường chất khí cách điện tốt. Khi có nguồn phát sinh làm các chất khí tích điện đó là hiện tượng ion hoá chất khí. Nếu chất khí được đốt nóng tới nhiệt độ cao thì tất cả các quá trình ion hoá xy ra đồng thời trong khí. Chất khí ion hoá xy ra dẫn điện như vậy gọi là plasma. - Các phương pháp hàn hồ quang cơ bản:

- MMA (Melt Metal Arc Welding - Hàn hồ quang tay):

Là phương pháp hàn bằng tay và sử dụng điện cực nóng chảy (que hàn thuốc bọc) để điền đầy kim loại vào mối hàn. - TIG (Tungsteng Inert Gas - Hàn bằng điện cực không nóng chảy trong khí trơ):

Là phương pháp hàn trong khí bảo vệ, sử dụng khí Ar, và điện cực không nóng chảy là Vonfram. - Hàn MIG/MAG (Melt Metal Inert Gas/ Melt Metal Active Gas - Hàn bằng điện cực nóng chảy trong khí bảo vệ là khí trơ/ khí hoạt tính)

Là phương pháp hàn bằng điện cực nóng chảy (dây hàn) trong khí bảo vệ là khí trơ hoặc khí hoạt tính. MIG là hàn trong khí trơ và MAG là hàn trong khí hoạt tính. - Hàn plasma:

- Nhiệt độ hồ quang trong hàn plasma cao lên tới 15000-200000C , không như hồ quang trong hàn tự do có dạng hình côn tri rộng trên chi tiết, hồ quang trong hàn plasma có dạng hình trụ, do đó nó có khả năng xuyên sâu vào bể hàn, nên các mép hàn vật dày không cần vát mép lớn

- Bằng hàn hồ quang plasma có thể kết nối các kim loại đen và mầu khác nhau: Nhôm và hợp kim titan, thép cacbon thấp và thép không gỉ, đồng, đồng thau, niken và các vật liệu không đồng dạng với chúng. - Cắt plasma

- Các phưng pháp cắt thông thường(cắt oxy, cắt hồ quang điện) chỉ cho phép cắt thép cacbon thấp và thếp hợp kim thấp không thể cắt dược gang , thép hợp kim cao, nhôm đồng và các hợp kim của chúng.

- Nguyên lý cắt plasma dựa trên sự tận dụng nhiệt độ rất cao và tốc độ truyển động lớn của khí từ miệng phun của đầu plasmatron để làm nóng chy và thổi kim loại khỏi rãnh cắt.

- Thông thường sử dụng hỗn hợp khí 65% Ar + 35%H2; 80%N2+20%H2. Khi ứng dụng chế độ thích hợp mép cắt phẳng không sần sùi, để tạo mép cắt vuông góc cần gim tốc độ cắt.

- Chất lượng cắt pasma phụ thuộc vào cường độ dòng điện , khí sử dụng , tốc độ cắt và khoảng cách từ vật tới mỏ cắt plasma.

- Hàn TIG

a) Chức năng của mỏ hàn TIG

là dẫn dòng điện và khí trơ vào vùng hàn. Các mỏ hàn TIG bằng tay và mỏ hàn TIG tự động có cấu tạo tương tự nhau, mỏ hàn TIG bằng tay có cán cầm với các nút điều khiển, còn mỏ hàn tự động không có cán, được thiết kế để kẹp chặt vào giá hàn.

Hình 2.1 Cấu tạo súng mỏ hàn TIG

o Cap: Chuôi hàn TIG chống thoát khí bảo vệ và cố định kim hàn.

o Collet: Kẹp kim cấu tạo bằng đồng, giúp giữ điện cực khớp theo cỡ khi văn chặt chuôi hàn sẽ cố định kẹp kim, giúp giữ chặt điện cực.

o Gas orifice: Đường dẫn khí cho phép thoát khí ra ngoài. Gas nozzle: Chụp khí giúp định hướng dòng khí lên vũng hàn thường là hai loại tùy theo cường độ hàn một loại cấu tạo bằng sứ cho việc hàn TIG cường độ nhỏ, một loại cấu tạo bằng đồng có làm mát bằng nước.

o Hoses: Các ống dẫn chất dẻo kết nối với tay cầm súng hàn cung cấp khí, nước, và chứa cáp điện cung cấp cho mỏ súng hàn.

b) Các kiểu hàn

Không phải tất cả các máy hàn TIG đều có các nút, công tắc điều chỉnh giống nhau. Tuy nhiên có một vài tính năng cơ bản mà hầu hết các máy ngày nay đều có. Ví dụ như chế độ hàn 2T, 4T. 2T và 4T là gì và áp dụng nó như thế nào khi làm việc. Bài viết dưới đây sẽ giúp bạn hiểu hơn về các chế độ làm việc này.

Chế độ hàn 2T

Chế độ 2T có nghĩa là khi bạn ấn cò trên súng hàn hồ quang sẽ bắt đầu, khi bạn nhả hồ quang sẽ tắt. Điều đó có nghĩa là bạn sẽ phải giữ cò trong suốt quá trình hàn nếu không hồ quang sẽ tắt. Chế độ này bạn thấy nó đơn giản như việc bật và tắt công tắc nó phù hợp với các công việc như hàn đính, hàn các tấm dày khi mà việc kiểm soát cường độ dòng điện cũng như độ tinh xảo của đường hàn là không quan trọng.

Hình 2.2 kiểu hàn 2T

Chúng ta cũng có thể sử dụng upslope, downslope cho chế độ hàn 2T như trên hình. Khi ấn công tắc máy bắt đầu cấp khí (các máy có thể có chế độ thiết lập cấp khí trước) trước rồi chuyển sang dòng bắt đầu (tùy máy có thể thiết lập trước dòng này và khoảng thời gian), sau đó dòng hàn sẽ tăng từ dòng hàn bắt đầu lên dòng hàn chính (upslope) chúng ta có thể thiết lập thời gian này thường được điều chỉnh từ 1 đến 10 giây. Khi nhả công tắc dòng hàn sẽ bắt đầu giảm từ dòng hàn chính xuống dòng hàn kết thúc (thời gian downslope), kết thúc hàn và cấp khí sau nếu có.

Với chế độ hàn 2T chúng ta vẫn có một số thủ thuật điều chỉnh dòng hàn nếu vận dụng các khoảng thời gian downslope, và upslope. Ví dụ khi bạn muốn hàn một đường hàn dài liên tục. Bạn đã chuẩn bị đầy đủ que hàn và không muốn dừng lại khi hàn. khi hàn hết một que, bạn nhả công tắc, dòng hàn sẽ giảm từ dòng hàn chính đến dòng hàn tắt, trong thời gian đó bạn lấy que hàn mới, vẫn giữ hồ quang có que hàn mới, ấn công tắc dòng hàn đang giảm trong bước downslope nó không tắt mà chuyển sang chu kỳ 2T khác dòng hàn lại tăng từ từ lên dòng hàn chính. Dùng cách này bạn có thể hoàn toàn tăng giảm dòng hàn trong quá trình hàn.

Chế độ hàn 4T

Khi bạn ấn công tắc khí được cấp, hồ quang bắt đầu sau khoảng thời gian cấp khí trước, tuy nhiên dòng hàn chỉ ở mức thấp (mức này có thể được thiết lập trên máy). Nhả công tắc lần 1 dòng hàn sẽ tặng dần lên dòng hàn chính và bạn bắt đầu hàn. Dừng hàn ấn công tắc lần 2 dòng hàn giảm từ dòng hàn chính xuống dòng hàn kết thúc (hồ quang vẫn được duy trì). Nhả công tắc lần 2 hồ quang kết thúc, cấp khí sau tiếp tục nếu có.

Hình 2.3 Chế độ hàn 4T giúp bạn không phải giữ công tắc trong quá trình hàn, nó cũng có thể phù hợp với hàn TIG tự động.

c) Chuẩn bị và sử dụng kim hàn TIG

Tùy từng loại điện cực, đặc điểm của mối hàn mà chuẩn bị điện cực khác nhau. Trước khi hàn mũi đầu kim điện cực được chuẩn bị thành 3 dạng: mũi cầu, mũi nhọn hoặc mũi tù.

Mũi cầu thường sử dụng với loại điện cực vonfram nguyên chất (kiến nghị sử dụng với dòng xoay chiều dạng sóng hình Sin hoặc xung vuông tiêu chuẩn). Tạo ra mũi cầu đơn giản bằng cách thực hiện hàn với dòng xoay chiều sử dụng cường độ phù hợp với đường kính kim hàn mũi cầu sẽ tự động sinh ra trong quá trình hàn. Đường kính của mũi cầu không được vượt quá 1,5 lần đường kính điện cực. Với dạng mũi cầu hồ quang thường không ổn định.

Với đầu mũi nhọn, hoặc tù (sử dụng với điện cực thuần vonfram, ceri, lanthana và thori) nên được sử dụng với dòng AC inverter hoặc DC. Để mài điện cực vonfram nên sử dụng đĩa mài chuyên dụng (để tránh nhiễm bẩn điện cực) được chế tạo từ borazon hoặc kim cương. Chú ý nếu mài điện cực thori cần phải đảm bảo các biện pháp hút bụi, quản lý bụi mài an toàn.

Cần phải mài điện cực trên đá mài có hạt mịn và mài theo hướng trục. có như vậy để giảm ảnh hưởng của điện cực nên vũng hàn cũng như tạo sự ổn định cho hồ quang.

|

Cách mài đúng điện cực |

Cách mài sai điện cực |

|

Chiều cao mài tốt nhất là từ 1.5 đến 3 lần đường kính điện cực. |

|

|

Hình 2.4 Chiều dài mài điện cực |

|

Khi hàn với dòng hàn càng nhỏ với vật liệu càng mỏng thì phải mài điện cực càng nhọn. Điện cực nhọn cho phép hàn chính xác, hồ quang tập trung giảm vùng ảnh hưởng nhiệt tránh gây hiện tượng cong vênh mối hàn đặc biệt khi hàn trên nhôm. Chú ý không nên sử dụng điện cực nhọn với dòng hàn cao, khi sử dụng với dòng hàn cao đầu mũi điện cực nhanh chóng bị mòn và làm nhiễm bẩn vũng hàn.

Khi hàn với dòng hàn cao hơn nên làm tù mũi điện cực, để làm điều này chúng ta cũng mài nhọn điện cực như trên sau đó mài tù mũi điện cực đến đường kính khoảng 0.2 đến 0.7mm. Đầu điện cực tù sẽ bảo vệ điện cực khỏi bị phá hủy với dòng điện có mật độ quá cao.

Các chú ý khi sử dụng

- Cần chọn dòng điện thích hợp (kiểu và cường độ) đối với kích cở điện cực được sử dụng. Dòng điện quá cao sẽ làm hư hại đầu điện cực, dòng điện quá thấp sẽ gây ra sự ăn mòn, nhiệt độ thấp và hồ quang không ổn định.

- Đầu điện cực phải được mài hợp lý theo các hướng dẫn của nhà cung cấp để tránh quá nhiệt cho điện cực.

- Điện cực phải được sử dụng và bảo quản cẩn thận tránh nhiểm bẩn.

- Dòng khí bảo vệ phải được duy trì không chỉ trong khi hàn mà còn sau khi ngắt hồ quang cho đến khi nguội điện cực. khi các điện cực đã nguội, đầu điện cực sẽ có dạng sáng bóng, nếu làm nguội không chuẩn, đầu này có thể bị oxy hóa và có mảng màu, nếu không loại bỏ sẽ ảnh hưởng đến chất lượng mối hàn. Mọi kết nối, cả nước và khí, phải được kiểm tra cẩn thận.

- Phần điện cực ở phía ngoài mỏ hàn trong vùng khí bảo vệ phải được giữ ở mức ngắn nhất, tùy theo ứng dụng và thiết bị, để bảo đảm được bảo vệ tốt bằng khí trơ.

- Cần tránh sự nhiểm bẩn điện cực. Khi sự tiếp xúc giữa điện cực nóng với kim loại nền hoặc que hàn, sự duy trì khí bảo vệ không đủ, sẽ gây ra sự nhiểm bẩn.

- Thiết bị, đặc biệt là đầu phun khí bảo vệ, phải sạch và không dính các vệt hàn. Đầu phun bị bẩn sẽ ành hưởng đến khí bảo vệ, ảnh hưởng đến hồ quang, do đó giảm chất lượng mối hàn.

- THIẾT KẾ MÁY.

QUY TRÌNH THIẾT KẾ MÁY THỰC TÊ

chế tạo máy thì quá trình thiết kế được thực hiện theo quy trình sau:

Vẽ phác > Vẽ model 3D > Phân tích FEA (nếu có)> Xuất bản vẽ gia công.

- Vẽ phác:

Từ yêu cầu thực tế, chúng ta xác định một số sơ đồ nguyên lý để tạo ra các chuyển động cần thiết của máy rồi chọn sơ đồ nguyên lý tối ưu phù hợp với yêu cầu cụ thể. Sau đó chúng ta tiến hành vẽ phác. Bản vẽ phác cần có thông tin về các chi tiết thị trường (như thông số motor, hộp giảm tốc, cylinder …), kết cấu cơ bản của máy, các mối lắp ghép …

Tại sao lại cần vẽ phác?

Chúng ta vẽ phác để xác định sơ bộ các chi tiết chính, cách bố trí cơ cấu,… giúp xác định thông tin về không gian của máy trong khoảng thời gian nhanh nhất để tiện cho việc bố trí sơ đồ nhà máy. Có bạn sinh viên hỏi tôi tại sao lại phải vẽ phác bằng phần mềm AutoCAD, vẽ phác bằng tay có được không? Theo tôi thì chúng ta nên dùng phần mềm vì:

- Quá trình thiết kế sẽ thay đổi nhiều lần, dùng phần mềm sẽ tiện hơn.

- Chúng ta thiết kế nhiều máy thì có những cơ cấu sẽ dùng lại, hoặc có nhiều dự án khác nhau và dự án sau có thay đổi chút xíu so với dự án trước, dùng phần mềm sẽ dễ copy, tiết kiệm thời gian.

- Vấn đề lưu trữ và quản lý dữ liệu, đương nhiên dùng phần mềm sẽ tiện hơn.

- Khi chúng ta dùng phần mềm quen thì sẽ thấy rất đơn giản.

- Dựng 3D model:

Sau khi có bản vẽ phác toàn bộ máy, chúng ta tiến hành vẽ 3D cho từng chi tiết. Sau đó lắp lại một cái máy hoàn chỉnh với đầy đủ các chuyển động, phạm vi hoạt động của máy.

Tại sao lại cần phải vẽ 3D?

Theo tôi thì có các lý do sau:

- Dùng 3D sẽ biết chính xác, rõ ràng kết cấu của máy, giúp tránh lỗi. Trước đây công ty tôi dùng phần mềm 2D để vẽ bản vẽ chế tạo, nhiều khi chế tạo xong đem lắp thì không lắp được do cấn chạm với những chi tiết khác.

- Cũng có khi chúng ta dựng 3D lên thì thấy kết cấu không hợp lý thì có thể chỉnh lại. Nếu chỉ nhìn bản vẽ 2D thì có thể chúng ta không thấy được sự bất hợp lý đó.

- Dùng model 3D để xuất bản vẽ gia công thì các đường nét đều rõ ràng, chính xác. Nếu chỉ dùng phần mềm 2D thì nhiều chi tiết phức tạp dễ bị thiếu nét, nhầm lẫn … gây khó khăn cho người gia công hoặc gia công sai.

- Phân tích phần tử hữu hạn FEA:

Bước này chỉ áp dụng cho một số chi tiết quan trọng, chịu lực phức tạp. Dùng để phân tích ứng suất, nhờ đó mà tối ưu hóa kết cấu.

- Tạo bản vẽ gia công:

Khi toàn bộ model 3D của máy đã điều chỉnh lại cho hợp lý thì chúng ta mới tiến hành xuất bản vẽ gia công cho từng chi tiết. Ở bước này, mọi thông số như vật liệu, xử lý nhiệt, dung sai, độ nhám bề mặt … của chi tiết sẽ được xác định.

Dùng phần mềm ngoài cái lợi là xuất bản vẽ gia công chính xác, mà còn giúp tiết kiệm thời gian và mỗi khi chúng ta sửa model 3D thì bản vẽ sẽ tự cập nhật theo. - CẮT KIM LOẠI.

Hình ảnh người công nhân miệt mài bên chiếc máy cắt sắt dễ dàng bắt gặp khi chúng ta đi qua các cửa hàng sắt thép, nhôm kính hay các công trình xây dựng dân dụng và cầu đường. Tuy nhiên sử dụng máy cắt sắt sao cho an toàn và hiệu quả tối ưu thi không phải ai cũng biết. Bài viết dưới đây sẽ bổ sung thêm thông tin cho các bạn.

Hình 2.5 Người công nhân đang thực hiện quá trình căt

Nguyên tắt cắt sắt an toàn

Trong quá trình vận hành máy cắt sắt thường bắn ra những tia lửa nguy hiểm cho người thợ, do vậy khi sử dụng máy đặc biệt tuân thủ những nguyên tắc sau:

- Luôn mang theo đồ bảo hộ lao động cá nhân: găng tay, bịt tai, đặc biệt là kính mắt

- Đảm bảo máy được tắt khi di chuyển vị trí và cắm nguồn điện

- Không sử dụng máy trong mỗi trường dễ cháy nổ.

- Không để máy gần nơi có nhiệt độ cao, dầu nhớt, vật nhọn hay bộ phận chuyển độn

2. Sử dụng máy cắt sắt đúng cách

2.1. Máy cắt sắt để cắt kim loại theo các bước sau:

-Chỉnh góc muốn cắt

-Kẹp chặt vật gia công sao cho phù hợp với kích thước của vật cần gia công

-Cầm tay nắm và kéo xuống từ từ

-Cắt vật gia công với lực gia tải đồng đều

-Tắt máy và đợi đến khi đĩa cắt dừng lại hoàn toàn mới được di chuyển máy

2.2Kích thước vật gia công cho phép

Với máy cắt sắt GCO2 có khả năng cắt hình tròn, vuông, chữ nhật và biến dạng chữ L với kích thước cho phép như sau:

Hình 2.6 K ích thước cỡ sắt

2.3Hướng dẫn kẹp cố định vật liệu gia công

Vật liệu gia công cần được kẹp chặt, cố định để không bị văng, bắn ra trong quá trình vận hàng máy nguy hiểm cho người thợ.

Hình 2.7 Với những vật liệu quá nhỏ, không kẹp được thì không được cắt, còn vật gia công dài phải được đệm lót hay kê đỡ phần đầu còn trống.

Để kẹp cố định vật gia công trước tiên bạn đặt vật gia công tựa vào chắn định góc 7, tiếp tới vặn trục kẹp vặn 8 áp sát vào vật gia công và kẹp chặt vật gia công lại bằng tai hồng của trục kẹp vặn 10.

2.4 Hướng dẫn điều chỉnh góc cắt

Hình 2.8 Máy cắt sắt có điểu chỉnh gó cắt trong phạm vi từ 0° đến 45° nhờ thước đo góc vuông chặn định góc 7 với các vạch chia thích hợp. 0° và 45° vị trí được đặt tương ứng ở cữ chặn cuối. Để điểu chỉnh góc theo yêu cầu, chỉ cẩn nới lỏng các đinh ốc hãm 13 của cữ chặn góc bằng khóa đầu lục giác đi kèm 14 (8 mm). Sau đó điều chỉnh góc muốn có và siết chặt cả hai vít khóa 13 lại như trước.

2.5 Hướng dẫn bảo quản máy cắt sắt

Sử dụng máy theo đúng loại theo đúng ứng dụng của bạn.

- Sauk hi sử dụng thiết bị cần làm sạch các kẽ thông gió bằng một cọ mềm hoặc có thể sử dụng máy thổi gió thổi sạch các khe thông gió thường xuyên và lắp đặt thiết bị ngắt mạch tự động (PRCD).

- Kiểm tra định kỳ dụng cụ xem các bộ phận chuyển động có bị sai lệch hay kẹt, các bộ phận bị rạn nứt và các tình trạng khác có thể ảnh hưởng đến sự vận hành của máy. Nếu bị hư hỏng, phải sửa chữa máy trước khi sử dụng

- Bảo quản các dụng cụ cắt có cạnh cắt bén làm giảm khả năng bị kẹt và dễ điều khiển hơn.

IV. ĐIỆN CÔNG NGHIỆP.

Ở Việt Nam có 2 nguồn điện chính đó là 1 pha 220v và 3 pha 380v được chia thành 2 mảng riêng biệt là dân dụng và công nghiệp, trong dân dụng thì đa số các thiết bị đều sử dụng điện 1 pha 220v và công suất nhỏ như đèn, quạt, máy bơm vv…còn trong công nghiệp thì các thiết bị như máy kéo, motor quạt có công suất lớn sẽ sử dụng điện 3 pha. Để cấp nguồn điện đúng vào thiết bị ta cần nắm rõ được kiến thức cũng như các thông số trên động cơ để đấu nối không gặp sự cố dẫn tới cháy động cơ.

- Cách nối dây.

Động cơ KĐB 3 pha sẽ có 6 đầu dây nhưng khi mua về thông thường nhà sản xuất sẽ đưa ra 3 đầu dây nguồn và 1 đầu dây tiếp địa , bỏ qua dây tiếp địa thì còn lại 3 đầu dây chỉ cần nối 3 đầu dây ĐC với 3 đầu dây nguồn là động cơ sẽ chạy . Nhưng việc đổi nối từ 6 đầu dây động cơ thành 3 đầu dây để cấp nguồn 3 pha vào là cả 1 vấn đề ngay với cả những sinh viên ngành điện mới ra trường

.Có 2 cách đổi nối từ 6 thành 3 đầu dây là sao và tam giác , mỗi kiểu đấu thì điện áp đặt vào cuộn dây động cơ sẽ khác nhau nên việc đầu tiên ta phải xác định cấp điện áp nguồn , hệ thống điện VN là dạng 3 pha hình sao ( nguồn hình sao ) nên tạo 2 cấp điện áp 220 / 380 . 220V là điện áp pha tức điện áp đo giữa dây pha và dây trung tính , 380V là điện áp dây tức điện áp đo giữa 2 dây pha . Việc thứ 2 cần xác định là cấp điện áp động cơ thông thường là 220/380V hoặc 380/660V , nên nhớ điện áp định mức cuộn dây động cơ chịu thường là số THẤP trong cấp điện áp động cơ ví dụ : 220/380V thì điện áp định mức cuộn dây chịu được là 220V .Sau đó ta tiến hành đổi nối :

- khi đấu hình SAO thì điện áp đặt vào cuộn dây động cơ là ĐIỆN ÁP PHA của nguồn.

- Khi đấu TAM GIÁC thì điện áp đặt vào cuộn dây động cơ là ĐIỆN ÁP DÂY của nguồn.

Ta cần xác định rõ cấp điện áp định mức cuộn dây động cơ và cấp điện áp nguồn để có thể đưa ra cách đổi nối hợp lí nhất .

VD : động cơ 220/380V trong lưới điện 220 / 380 V sẽ đấu hình SAO nhưng trong lưới điện 110 / 220V sẽ đấu TAM GIÁC.

động cơ 380 / 660 trong lưới điện 220 / 380 V sẽ đấu hình TAM GIÁC nhưng trong lưới điện 380 / 660 V thì đấu SAO.

Hình 2.9 Nối sao và tam giác

Chương 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

- PHƯƠNG HƯỚNG.

- Nguyên tắc hoạt động của hệ thống xử lý khói hàn

- Tất cả khí hàn sẽ được hút tập trung vào các đường ống tại ngay vị trí từng máy, hướng về ống chính, qua quạt hút và đưa vào bộ lọc khí.

- Trong các tâm lọc khí sẽ lọc 1 phần khí độc.

- Sau khi được dẫn qua tấm lọc khí , dòng khí được đưa ra ngoài nhà xưởng.

- Buồng hàn được chế tại từ nguyên liệu inox, composite hay thép mạ kẽm mục đích tạo khu vực riêng biêt cho thợ hàn và bộ phận hút khí tốt hơn.

- Ống chống cháy hút bụi khí hàn TD.HK.XH.03.

- Vì tại xưởng hàn, quá trình hàn sẽ tạo các tia lửa bắn ra, vì vậy có thể bắt vào ống và gây cháy nổ ngay tại xưởng. Do đó, cần sử dụng các ống có cấu tạo đặc biệt không bắt lửa và khả năng đủ bền để hút được khí hàn.

- Đặc tính của khói hàn

ð Phân tử khói hàn trong khoảng dưới 0.01 đến trên 1 micron tại nguồn và 1- 2 micron ở vùng thở của công nhân.

Vậy cần phải bảo vệ cơ thể như thế nào chống lại tác hại của khói hàn?

- Đeo mặt nạ khi hàn, thêm quạt thông gió để giảm thiểu độc hại cho người hàn:

Hình 3.1 Người công nhân đang thực hiện quá trình hàn

ð Để phòng chống hơi khí độc thì dùng mặt nạ, ngoài ra trong các điều kiện cụ thể cho phép chúng ta cũng có thể kết hợp với biện pháp thông gió hoặc không dùng khi nồng độ các chất gây hại ở mức cho phép, để dùng mo hàn và kính hàn một cách thuận tiện không gây khó khăn hay cản trở quá trình làm việc, để có được điều kiện làm việc như vậy người ta thường dùng các giải pháp thông gió để cải tạo môi trường khí (không phải môi trường tự nhiên) như là quạt, chụp hút...mỗi loại đều có ưu và nhược điểm của nó

Một số hướng xử lý khi bị đau mắt do nhiễm khói hàn

- Nếu nguyên nhân là ô nhiễm không khí, dị ứng, tác nhân vật lý hay hóa học thì tốt nhất, bạn nên tránh tiếp cận với các nguyên nhân này như đeo kính sậm màu khi ra nắng, tránh nơi ô nhiễm, bụi bặm nhiều khói hay bơi trong hồ có nhiều Clor. Sau đó, bạn nên dùng thuốc nhỏ mắt chứa chất làm giảm các triệu chứng ngứa, đỏ mắt, không nên dùng tay dụi mắt vì điều đó có thể làm mắt đau nặng hơn.

- Nếu nhiễm trùng nặng do khí từ hồ quang lớn thì bạn nên chườm đá lạnh cho mắt dịu lại rồi dùng thuốc nhỏ mắt cho sạch khí bụi, nếu không đỡ thì phải đi khám bác sĩ chuyên khoa để điều trị kịp thời.

- Sống trong môi trường ngày càng ô nhiễm, mắt càng cần chăm sóc kỹ hơn. Nếu không, mắt sẽ rất dễ bị viêm nhiễm, có thể còn dẫn đến tổn thương củng mạc, viêm kết mạc hay loét giác mạc.

- Những cách xử lý trên chỉ là chữ bệnh chứ không phải là phòng bệnh cho nên việc thiết kế và chế tạo máy hút và lọc khói hàn rất cần thiết

Vì kích thước của các phân tử trong khói hàn là vô cùng nhỏ nên cần phải có những túi lọc, tấm lọc, lõi lọc hay tháp rửa khí…..có kích thước nhỏ để chặn các phân tử có trong khói hàn đi qua. Dùng áp lực của khí để hút và các thiết bị lọc khí chặn các khí độc lại và thải những khí không độc và khí sạch ra môi trường xung quanh.

- CÁC GIẢI PHÁP.

- Tháp rửa khí

Dùng nước (dung dịch) để tác động vào khí, phản ứng hóa học giữa nước (dung dịch) với các phần tử trong nước như CO,Cl2…sẽ tạo ra khí khác loại bỏ các khí độc

Hình 3.2 Sơ đồ nguyên lý tháp lọc khí thải

Nguyên lý của tháp lọc khí là dùng dung dịch để hấp phụ, hấp thụ, tạo phản ứng… để biến những những chất độc hạitrong nguồn khí thải thành các chất khác không độc hại hoặc ít độc hại hơn, giảm hàm lượng chất độc hại đến mức tối thiểu và cho phép.

Tháp lọc khí có cấu tạo đặc biệt dòng khí thải từ bên dưới đi lên và dòng dung dịch xử lý phun từ phía trên xuống. Hai pha khí và lỏng này gặp nhau xảy ra hiện tượng hấp phụ, hấp thụ, phản ứng tại tầng lớp đệm bên trong tháp.

Tầng lớp đệm bao gồm các vật liệu đệm với hình dạng và kích thướt khác nhau, cũng như chiều cao của tầng lớp đệm này phụ thuộc vào thành phần khí thải cần xử lý và phải đảm bảo diện tích bề mặt đủ lớn, thời gian lưu và tiếp xúc giữa hai pha khí lỏng đủ lâu để cho việc hấp phụ, hấp thụ, phản ứng xảy ra gần như hoàn toàn.

Tháp có cấu trúc dạng thẳng đứng hoặc nằm ngang tùy theo vị trí lắp đặt của từng nhà máy để giảm diện tích lắp đặt tháp lọc khí.

Do đặc tính ăn mòn của nguồn khí thải, dung dịch xử lý nên tháp được cấu tạo bằng nhiều vật liệu chịu được trong môi trường có đó ăn mòn cao như: nhựa composit – FRPP, nhựa PP, PVC hay SUS 304

Tháp lọc khí được thiết kế đơn giản, dễ vận hành, sửa chữa, chi phí hoạt động thấp là ưu điểm của tháp so với các phương pháp xử lý khí thải khác.

ð Kết Luận: Phương pháp tháp rửa khí này không khả quan vì chưa biết được nước lọc được những gì và làm dơ bẫn môi trường xung quanh

- Tháp rửa rỗng

Hình 3.3 Nguyên lý tháp rữa rỗng

Cấu tạo: Hình trụ tròn, rỗng bên trong có chứa hệ thống ống dẫn phân phối khí thải và dung môi hấp thụ.

Vật liệu: Vỏ tháp được làm bằng thép không gỉ: inox 201, inox 304 hoặc thép CT3 phủ sơn cáchnhiệt.

Công suất: theo kiểu modul, tùy theo công suất yêu cầu của khách hàng

Khả năng xử lý: thích hợp với hỗn hợp khí thải ít ô nhiễm, được ứng dụng chủ yếu trước một công trình xử lý quan trọng

Nguyên lý làm việc: tháp được sử dụng để kết hợp lọc sạch bụi và hơi khí độc bằngdung dịch phun. Người ta đưa dòng khí thải có lẫn bụi và hơi khí độc vào một đầu buồng phun qua một thiết bị có thể phân đều dòng khí thải theo toàn bộ tiết diện ngang của buồng. Trong không gian buồng phun có bố trí hệ thống ống phun để phun dung dịch thành chùm các hạt nước nhỏ ngược chiều dòng khí thải. Hơi khí độc bị dung dịch hấp thụ qua bề mặt các hạt dung dịch. Sau đó khí thải có thể được thải thẳng vào khí quyển hay đưa qua bộ sấy nóng trước khi thải để giảm độ ẩm tương đối của dòng khí.

Dung dịch nước phun được thu hồi đưa qua thiết bị lắng cặn và xử lý hóa trước khi được phun trở lại. Sau một khoảng thời gian làm việc, dung dịch phun được thải vào hệ thống xử lýn ớc thải.

Tháp được cấu tạo đơn giản, dễ dàng cho việc chế tạo lắp đặt.Vận hành đơn giản, giảm chi phí

ð Kết luận: Phương pháp tháp rửa rỗng này chỉ phù hợp cho một hệ thống lọc,tốn chi phí nhiều cho máy bơm và máy hút.

- Kết hợp tháp rửa khí và tấm lọc.

Hình 3.4 1.vỏ thiết bị 2.vòi phun 3.tấm lọc 4.bộ phân hướng dòng khí

- Nguyên lý hoạt động: khí dược đưa vào thông qua moto hút khí sau đó qua bộ phân hướng dòng và phân khối khí cho đều sau đó nước từ vòi số 2 phun xuống loại bỏ các chất có khối lượng phân tử lớn sau đó các phân tử nhỏ hơn bên lên và được lọc bởi tấm lọc.

ð Kết luận: khó thực hiện và không biết nước phun như vậy có hiểu quả như thế nào và mất vệ sinh khi nước bắt ra ngoài.

- Chỉ sử dụng tấm lọc.

Hình 3.5 Nguyên lý hoạt động

- Nguyên lý hoạt động: khí vào bồn lọc khí. Lúc đầu khí được lọc qua tấm lọc thô là tấm vải có kích thước lỗ lần lược là 10 micreo và 5 micreo. Sau đó qua tấm lọc bán tinh là tấm có kích thước từ 1 đến 2 micreo. Cuối cùng là tấm lọc cacbon có kích thước nhỏ hơn kích thước của các phân tử khói hàn. Và khói được lọc sạch sẽ được thải ra môi trường xung quanh.

ð Kết luận: phương pháp này phù hợp với điều kiện của xưởng và chi phí thấp dễ chế tạo..

Hình 3.5 Các phương pháp

Chương 4: TÍNH TOÁN THIẾT KẾ MÁY

Chương 6: KẾT LUẬN-KIẾN NGHỊ

- KẾT LUẬN

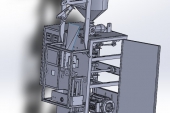

Sau khi chế tạo và thử nghiệm máy hút khói hàn ta có thông sô.

|

Thông số |

MÁY HÚT KHÓI HÀN |

|||

|

Điện áp |

220V 1p / 220/380V 3p 2Hz |

|||

|

Quạt |

Dung lượng (m3/phút) |

0 |

20 |

35 |

|

Áp suất hút (kPa) |

2.06 |

1.76 |

1.08 |

|

|

Công suất motor (kW) |

1.5 |

|||

|

Bộ tiền lọc |

Dạng lưới lọc |

|||

|

Bộ lọc thứ nhất |

Dạng vách ngăn |

|||

|

Bộ lọc thứ hai (Option) |

Than hoạt tính |

|||

|

Diện tích bộ lọc |

10.25m2 |

|||

|

Kích thước |

Rộng |

670 |

||

|

Sâu |

510 |

|||

|

Cao / Option |

955/1,255 |

|||

|

Tay hút |

Ф (mm) |

100 |

||

|

Số lượng x dài (m) |

0.5x1 |

|||

|

Trọng lượng (kg) |

70 |

|||