ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ XÂY DỰNG CHUNG CƯ 6 TẦNG

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ XÂY DỰNG CHUNG CƯ 6 TẦNG

THI CÔNG

(45%)

Nhiệm vụ thiết kế:

1. Phần ngầm: Lập biện pháp thi công cọc, thi công đất, thi công tầng hầm, thi công kết cấu phần ngầm khác.

2. Phần thân:

3. Tổ chức thi công: Lập tiến độ thi công phần ngầm

Thiết kế tổng mặt bằng thi công phần ngầm

4. Các bản vẽ:

Mục lục

THI CÔNG.. 1

GIỚI THIỆU CÔNG TRÌNH VÀ ĐẶC ĐIỂM THI CÔNG.. 4

CHƯƠNG1. 7

I/THI CÔNG PHẦN NGẦM... 7

I.1 THI CÔNG CỌC.. 7

I.1.1. Lựa chọn phương án thi công cọc.7

I.1.2. Tính toán phương án đã chọn. 9

I.1.3. Biện pháp kỹ thuật thi công và nghiệm thu cho công tác hạ cọc.17

I.1. THI CÔNG ĐÀO ĐẤT. 23

I.1.1 LỰA CHỌN PHƯƠNG ÁN ĐÀO.. 23

I.1.2 TÍNH TOÁN THI CÔNG ĐÀO ĐẤT. 28

I.1.3 BIỆN PHÁP THI CÔNG VÀ NGHIỆM THU CÔNG TÁC THI CÔNG ĐẤT.32

I.3 . THIẾT KẾ BIỆN PHÁP THI CÔNG ĐỒ BÊ TÔNG MÓNG LÓT ,ĐẬP ĐẦU CỌC VÀ ĐÀI MÓNG ĐIỂN HÌNH.35

I.3.1. BIỆN PHÁP KỸ THUẬT. 35

I.2.2. TÍNH TOÁN KHỐI LƯỢNG THI CÔNG.. 37

I.3 THI CÔNG ĐÀI , GIẰNG MÓNG, CÁC CẤU KIỆN BTCT NGẦM KHÁC 38

1. Lựa chọn phương án thi công BTCT phần ngầm, thân, mái38

1.2. Lựa chọn vật liệu ván mặt38

1.3 Chọn hệ chống:39

1.4 Chọn hệ đỡ:41

1.5 Chọn biện pháp kỹ thuật bê tông. 41

1.6 Chọn phương án gia công, vận chuyển thép:42

1.7 Chọn các loại máy thi công. 42

1.8 Bố trí vận thăng chở người và các dụng cụ khác.42

2. TÍNH TOÁN PHƯƠNG ÁN THI CÔNG.. 44

2.1 TÍNH TOÁN VÁN KHUÔN MÓNG.. 44

2.2 CHỌN MÁY THI CÔNG.. 52

3.BIỆN PHÁP THI CÔNG.. 55

GIỚI THIỆU CÔNG TRÌNH VÀ ĐẶC ĐIỂM THI CÔNG

GIỚI THIỆU CHUNG VỀ CÔNG TRÌNH

Công trình KHU NHÀ Ở BÁN HÒA, QUẬN CẦU GIẤY TP HÀ NỘI với tổng diện tích mặt bằng khoảng 1228 m2, quy mô 17 tầng, trong đó có 01 tầng hầm giữ xe bên dưới công trình.

- Công trình thuộc dạng kết cấu khung đỡ vách cứng

- Diện tích mặt bằng hầm: (45x 27,3) m =1228 m2

- Chiều cao công trình tính đến sàn mái: H = 59 m

- Chiều cao công trình tính đến đỉnh mái: H = 60,7 m

Công trình được xây dựng trong nội thành Hà Nội, không gian xung quanh là các hộ dân sinh hoạt , địa hình phức tạp.Khi thi công cần chú ý việc ảnh hưởng đến các công trình xung quanh cũng như của khu vực dân cư nói chung , nhà các hộ dân nói riêng. Yêu cầu các công tác làm móng , phần ngầm chú ý đến lún của khu vực, có phương án xử lí thích hợp.

Khu vực có dân trí cao, nên điều kiện thi công cần đảm bảo các yêu cầu về .Tiêu chuẩn áp dụng về tiếng ồn , bụi , rác thải trong quá trình thi công công trình. Tránh giảm thiểu ảnh hưởng đến khu dân cư. Tuân thủ nghiêm ngặt các quy định của nhà nước ban hành về việc công trình xây dựng trong khu đông dân cư.

Công trình xây dựng trong nội thành, nên cần đảm bảo các vấn đề thẩm mỹ chung của khu vực, có biện pháp che chắn thích hợp. sử dụng kết hợp với các cơ quan quản lí xây dựng, có biện pháp tối ưu.

Công trình nằm ở sát đường Nguyễn Ngọc Vũ gần đường Lê Văn Lương,xe cỡ lớn thuận lợi di chuyển, hệ thống giao thông tiện lợi cho việc cung ứng vật tư.

Giao thông trong nội thành thành phố Hà Nội phức tạp, khu vực tập trung đông dân cư, gần trường đại học. Các phương tiện giao thông cỡ lớn di chuyển khó khan. Do vậy khi thi công tránh nhận, đổ bê tông, vật liệu trong giờ cao điểm, có biện pháp cũng ứng vật tư thích hợp, tránh ảnh hưởng đến tiến độ cũng như chất lượng công trình.

Tại thủ đô Hà Nội, tập trung nhiều công trình lớn, nhiều công ty xây dựng lớn, nhiều nhà máy trộn bê tông, máy móc thiết bị có thể dễ dàng điều động, đảm bảo tiến độ thi công công trình, đảm bảo chất lượng công trình.

ĐỊA CHẤT CÔNG TRÌNH

Tại thời điểm xây dựng, cần chú ý lien hệ với cơ quan địa chất thủy văn để có các số liệu cập nhật, mực nước ngầm,lượng mưa và các thời tiết ảnh hưởng khác.

Địa chất công trình được khoan thăm dò và khảo sát .

ĐIỀU KIỆN ẢNH HƯỞNG THI CÔNG

Nguồn nước thi công

Sử dụng đường ống cấp nước Q. Cầu Giấy dẫn nước về công trình đáp ứng đủ nước sử dụng cho công trình thi công. Để dự phòng cho trường hợp cúp nước đột xuất ta tiến hành khoan thêm 1 giếng nước đường kính khoảng 0.5m để lấy nước.

Nguồn điện thi công

Trong quá trình thi công công trình nguồn điện cung cấp cho quá trình thi công là sử dụng mạng điện thành phố. Ngoài ra, để đảm bảo cho nguồn điện luôn có tại công trường thì ta dự trù bố trí 1 máy phát điện trong trường hợp điện thành phố cúp đột xuất. Đường dây điện gồm:

- Dây chiếu sáng và phục vụ sinh hoạt

- Dây chạy máy và phục vụ thi công

- Đường dây điện thắp sáng được bố trí dọc theo các lối đi có gắn bóng đèn 100W chiếu sáng tại các khu vực sử dụng nhiều ánh sáng.

* Lưu ý :

Nếu đặt trên cao phải chú ý đến chiều cao không cản trở xe và có treo bảng báo độ cao. Nếu đặt ngầm dưới đất phải bao bọc hoặc che chắn đúng qui định về an toàn điện.

Đèn pha được bố trí tập trung tại các vị trí phục vụ thi công, xe máy, bảo vệ ngăn ngừa tai nạn lao động.

Đặt biển báo về an toàn điện tại những nơi nguy hiểm dễ xảy ra tai nạn.

Tình hình cung ứng vật tư

Công trình thi công tại Q. Cầu Giấy TP Hà Nội là trung tâm thương mại và dịch vụ lớn của cả nước có nhiều khu công nghiệp và xí nghiệp đủ cung ứng vật tư và các thiết bị máy móc thi công cho công trình và được vận chuyển đến công trình bằng ô tô.

* Tổng công ty xi măng Việt Nam, bãi cát đá, nhà máy gạch và những nhà máy Bêtông tươi ở gần thuận tiện cho công tác vận chuyển và đổ Bêtông.

* Sử dụng copha gỗ dán fiml

* Vật tư được vận chuyển đến công trình theo yêu cầu thi công và được chứa trong các kho bãi tạm để dự trữ.

Nguồn nhân công xây dựng và lán trại công trình

Nguồn nhân công chủ yếu là nội trú trong nội thành và các vùng ngoại thành lân cận sáng đi chiều về, do những vị trí đất xung quanh chưa xây dựng hết nên có thể thuê đất để dựng lán trại tạm thời cho công nhân ở xa, đảm bảo nguồn nhân lực cho công trình. .

Dựng lán trại cho ban chỉ huy công trình, nhà bảo vệ và các kho bãi chứa vật liệu.

Vị trí xây dựng công trình nằm trong trung tâm thành phố nên việc bố trí kho bãi cần chú ý đàm bảo chất lượng vật liệu, không ảnh hưởng đến công trình, cũng như xung quanh.

Diện tích kho bãi chứa vật liệu được cân đối theo số lượng vật tư cần cung cấp, vừa đảm bảo cho tiến độ thi công ,vừa đảm bảo tránh tồn đọng vật tư.

THUẬN LỢI KHÓ KHĂN

Do vị trí công trình nằm trong nội thành thành phố nên việc thi công có nhiều thuận lợi nhưng cũng gặp nhiều khó khăn:

Thuận lợi:

- Tại địa điểm thi công công trình nằm ngay trung tâm thành phố nên nguồn điện, nước, đường giao thông và cơ sở hạ tầng đều rất hoàn chỉnh.

- Từ công trình đến các chỗ cung ứng vật tư cơ sỡ hạ tầng rất hoàn hảo nên việc cung cấp vật tư và thiết bị, máy thi công dễ dàng.

- Điện được cung cấp từ nguồn điện của thành phố

- Nước được cung cấp từ nguồn nước thành phố

- Nhân công được thuê tại tại chỗ.

- Máy móc thiết bị thuê ở các đơn vị thi công chuyên ngành tại địa phương

Khó khăn:

- Mặt bằng thi công chật hẹp, nên việc bố trí kho bãi, láng trại và các bộ phận gia công hết sức là tiết kiệm diện tích. Từ đó việc dự trữ vật tư, đưa phương tiện thi công vào công trình phải được tính toán một cách rất chặt chẽ.

- Hai mặt của công trình tiếp giáp với các công trình hiện hữu, 2 mặt còn lại giáp đường nên có nhiều khó khăn về mặt kỹ thuật khi thi công khu vực tiếp giáp, nhất là khi thi công phần móng công trình.

- Phương hướng,biện pháp thi công:

- Khối lượng thi công công trình rất lớn. Nhà 16 tầng nổi+ 1 tầng hầm. Nên kết hợp thi công thủ côngvà thi công cơ giới là hợp lý nhất

- Phương hướng thi công từng công đoạn công trình theo trình tự hợp lý nhằm bảo đảm tiến độ hoàn thành công trình sớm nhất

CHƯƠNG1

THIẾT KẾ BIỆN PHÁP kỹ thuật THI CÔNG

I/THI CÔNG PHẦN NGẦM

Nội dung công việc thi công phần ngầm thường thực hiện theo trình tự như sau:

1. Tiến hành thi công cọc ép trên mặt đất tự nhiên.

2. Đào đất bằng cơ giới đến cao trình -4.45 (Trừ các vị trí có cọc ép). Sau đó cho thi công đất bằng thủ công đến cao trình -5.00 m.

3. Thi công móng và các kết cấu ngầm khác:

- Đập đầu cọc một đoạn 1m, để lấy cốt thép neo vào đài cọc.

- Đổ bêtông lót hố móng, thi công cốt thép, coppha đài móng,đà kiềng.

- Thi công nền tầng hầm

- Thi công tường tầng hầm.

Công trình có 1 tầng hầm. Cao độ sàn tầng hầm là -3.30m

Tường tầng hầm: 0.3m

Trong phạm vi đồ án tốt nghiệp , do thời gian không cho phép, các yêu cầu của thầy hướng dẫn phần thi công như sau :

- Thi công móng cọc

- Thi công đào đất.

- Thi công bê tông lót, đập đầu cọc.

- Thi công BTCT toàn khối móng, các kết cấu ngầm khác.

I.1 THI CÔNG CỌC

I.1.1. Lựa chọn phương án thi công cọc.

a.Biện pháp thi công.

Hạ cọc bằng phương pháp ép cọc. Nhiệm vụ được thầy giáo hướng dẫn giao.

b. Ưu nhược điểm của cọc ép.

- Cọc ép là cọc được hạ vào trong đất từng đoạn bằng kích thuỷ lực có đồng hồ đo áp lực.

- Ưu điểm nổi bật của cọc ép là thi công êm, không gây chấn động đối với công trình xung quanh, thích hợp cho việc thi công trong thành phố, có độ tin cậy, tính kiểm tra cao, chất lượng của từng đoạn cọc được thử dưới lực ép, xác định được lực dừng ép.

- Nhược điểm: Bị hạn chế về kích thước và sức chịu tải của cọc, trong một số trường hợp khi đất nền tốt (sét cứng..) thì rất khó ép cọc qua để đưa tới độ sâu thiết kế.

c. Lựa chọn phương pháp ép cọc.

Lựa chọn phương án thi công cọc ép. Việc thi công ép cọc ở ngoài hiện trường có nhiều phương án, sau đây là hai phương án thi công phổ biến.

* Phương án 1:

- Tiến hành đào hố móng đến cao trình đỉnh cọc sau đó đưa máy móc, thiết bị ép đến và tiến hành ép cọc đến độ sâu cần thiết.

* Ưu điểm:

- Đào hố móng thuận lợi, không bị cản trở bởi các đầu cọc như ở phương án ép cọc trước.

- Không phải ép cọc âm.

* Nhược điểm:

- Ở những nơi có mạch nước ngầm cao, việc đào hố móng trước, rồi mới thi công ép cọc khó thực hiện được.

- Khi thi công đang ép cọc gặp trời mưa, nhất thiết phải có biện pháp bơm hút nước ra khỏi hố móng.

- Việc di chuyển máy móc, thiết bị phục vụ thi công ép cọc gặp nhiều khó khăn.

- Với mặt bằng không rộng rãi, xung quanh đang tồn tại các công trình, việc thi công theo phương án này gặp khó khăn lớn, đôi khi không thực hiện được.

* Phương án 2:

Tiến hành san mặt bằng cho phẳng để tiện di chuyển máy ép và vận chuyển cọc, sau đó tiến hành ép cọc theo yêu cầu thiết kế. Như vậy để đạt được cao trình đỉnh cọc thiết kế cần phải ép âm. Phải chuẩn bị các đoạn cọc dẫn bằng thép hoặc BTCT để cọc ép được tới chiều sâu thiết kế. Sau khi ép cọc xong tiến hành đào đất hố móng để thi công phần đài cọc, hệ giằng đài cọc.

* Ưu điểm:

- Việc di chuyển thiết bị ép cọc và công tác vận chuyển cọc có nhiều thuận lợi, kể cả khi gặp trời mưa.

- Không bị phụ thuộc vào mạch nước ngầm

- Tốc độ thi công nhanh

* Nhược điểm:

- Phải dựng thêm các đoạn cọc dẫn để ép âm, có nhiều khó khăn khi ép đoạn cọc cuối cùng xuống chiều sâu thiết kế.

- Công tác đào đất hố móng khó khăn, phải đào thủ công, khó cơ giới hoá.

- Việc thi công đài, giằng khó khăn hơn.

Kết luận: Căn cứ vào ưu nhược điểm của 2 phương án nêu trên, căn cứ vào địa chất công trình, mặt bằng công trình ,cao độ đầu cọc, ta chọn phương án ép trước, ép trước khi đào đất, Có ép âm.

I.1.2. Tính toán phương án đã chọn

1. Mặt bằng cọc :

* Số lượng cọc cần ép cho toàn bộ công trình:

|

Tên móng |

Số lượng móng |

Số lượng cọc |

Cấu tạo cọc (đoạn) |

Số lượng cọc (cái) |

Chiều dài (m) |

Tổng (m) |

|

M1 |

7 |

8 |

3 |

168 |

1176 |

4368 |

|

M2 |

8 |

10 |

3 |

240 |

1680 |

|

|

M3 |

4 |

12 |

3 |

144 |

1008 |

|

|

M4 |

1 |

24 |

3 |

72 |

504 |

=> Tổng số lượng cọc cần ép là: 208 (cọc).

=> Chiều dài 1 cọc là: 21m gồm 3 đoạn 7m nối lại với nhau.

SLc = 208. 21 = 4368m

Các thông số cọc ép:

Cọc tiết diện: 350 x 350mm.

Chiều dài cọc: 21m.

Độ mảnh của cọc ép:

Thỏa mãn độ mảnh cho phép của cọc.

2 .Thiết bị thi công

Cọc được ép đến độ sâu -25,65 m

Thiết bị ép cọc:

Thiết bị ép cọc phải có các chứng chỉ, có lý lịch máy do nơi sản xuất cấp và cơ quan thẩm quyền kiểm tra xác nhận đặc tính kỹ thuật của thiết bị.

Đối với thiết bị ép cọc bằng hệ kích thuỷ lực cần ghi các đặc tính kỹ thuật cơ bản sau:

+ Lưu lượng bơm dầu.

+ Áp lực bơm dầu lớn nhất.

+ Diện tích đáy pittông.

+ Hành trình hữu hiệu của pittông.

+ Phiếu kiểm định chất lượng đồng hồ đo áp lực đầu và van chịu áp do cơ quan có thẩm quyền cấp.

Thiết bị ép cọc được lựa chọn để sử dụng vào công trình phải thoả mãn các yêu cầu sau:

+ Lực ép lớn nhất của thiết bị không nhỏ hơn 1.5 lần lực ép lớn nhất (Pep)max tác động lên cọc do thiết kế quy định.

+ Lực ép của thiết bị phải đảm bảo tác dụng đúng dọc trục cọc khi ép đỉnh hoặc tác dụng đều trên các mặt bên cọc khi ép ôm.

+ Quá trình ép không gây ra lực ngang tác động vào cọc.

+ Chuyển động của pittông kích hoặc tời cá phải đều và khống chế được tốc độ ép cọc.

+ Đồng hồ đo áp lực phải phù hợp với khoảng lực đo

+ Thiết bị ép cọc phải có van giữ được áp lực khi tắt máy.

+ Thiết bị ép cọc phải đảm bảo điều kiện vận hành theo đúng các quy định về an toàn lao động khi thi công.

Giá trị áp lực đo lớn nhất của đồng hồ không vượt quá hai lần áp lực đo khi ép cọc. Chỉ nên huy động khoảng 0.7-0.8 khả năng tối đa của thiết bị .

3. Chọn máy ép cọc:

- Lực ép cọc được xác định dựa vào sức chịu tải của cọc: PépT.K ≤ PépTC ≤ Pvl

Trong đó : PépT.K là lực ép tối thiểu máy cần có`

PépTC là lực ép thi công cọc

Pvl là sức chịu tải cho phép của cọc theo vật liệu Pvl = 215T

Ta có: PépT.K = k1. k2. Pđn

Trong đó: k1= 1.2 với đất biến động phức tạp,

K2= 2 hệ số an toàn.

Pđn là sức chịu tải cho phép của cọc theo đất nền : Pđn =93.3T.

→ PepTK = 1,2. 2. 93.3 190 (T).

- Chọn lực ép của máy: 190T ≤PépTC ≤ 215 T → Chọn PépTC = 190(T)

- Chọn lực ép của máy:

Pmáy= k2.Pep=1,4.190≈ 266T

Pép max = (2¸3)Ptk = (2¸ 3)x93.3 = (187 ¸ 280)T và

Pépmax< PVL = 215T.

=> Chọn Pépmax = 200T.

Trong đó: k2 là hệ số kể đến sự cố, khi gặp sự cố muốn tăng dễ điều chỉnh và để máy không phải hoạt động mệt mỏi, chọn k2= 1,4.

a.Kích thước máy ép:

Chiều cao giá ép 13,8m (kể cả chiều cao bệ máy 0,5m), di chuyển theo 2 phương.

Khung di chuyển cao 6m; 600x600.

Khung cố định cao 4m; 800x800.

Áp lực bơm dầu lớn nhất: 350 kG/cm2.

Chiều rộng bệ máy 4,0m.

Chiều dài bệ máy 13,4m.

Hành trình ép : 1200 mm.

Năng suất ép : 100 m/ca.

Đường kính piston:

Chọn D = 20cm.

b. Khả năng ép và kích thước cọc

- Chiều dài cọc Lmax : 7 m/1 đoạn cọc < 8.2 m

- Tiết diện cọc Smax : 35x35 cm.

- Lực ép Pmax : 210T.

c. Tính toán số lượng đối trọng.

Điều kiện: Mcl/Mgl (k1).

-Xét lật theo A theo phương cạnh dài:

Mcl=Q.(l1+l3)=G.(2+11,4)=13,4.Q(T.m).

Mgl=Pmax.l2=200 .8,275= 1655 (T.m).

ðQ1=1655/13,4 = 123,5 (T).

-Xét lật theo phương cạnh ngắn:

Mcl=G.(l4+l4)=G.(2+2)=4.G (T.m).

Mgl=Pmax.l5=200 . 2,9=580 (T.m).

ðQ2 =580/4 = 145 (T).

G= max { G1;G2}= 145 (T).

Vậy dùng mỗi bên 20 đối trọng bê tông cốt thép,trọng lượng mỗi khối nặng 7,5T có kích thước 1x1x3m. Ta được Q = 150 (T) > 145 (T) và = 300 (T) > Pep= 187 (T) → thỏa mãn.

4.Tính toán và chọn các thông số của cần trục phục vụ công tác ép cọc.

Việc cẩu các cọc và đối trọng không có trở ngại gì nên ta tính toán với = 75

- Chiều cao nâng móc cẩu cần thiết: H = hct + hat +hck + ht + hp.

Trong đó:

hct: độ cao công trình cần đặt cấu kiện (chiều cao đối trọng).

hat: khoảng an toàn.

hck: chiều cao cấu kiện.

ht: chiều cao thiết bị treo.

hp: chiều dài hệ puli:

Khi cẩu cọc: H = 5 + 0,5 + 7 + 0,5 + 1,5 = 14,5m.

Khi cẩu đối trọng : H = 5 + 0,5 + 0,5 + 1,5 = 7,5m.

Tầm với: R = S + r = 3,5 + 1,5 = 5m.

Trong đó:

d: khoảng cách lớn nhất từ mép công trình đến điểm đặt cấu kiện, tính theo phương cần với.

S: khoảng cách từ tâm quay của cần trục đến mép công trình.

r: khoảng cách từ trục quay đến tay cần.

- Chiều dài cần:

- S= Lmin. Cos 75= 3,5 m

Với hc là chiều cao cần trục, lấy hc= 1,5m.

Chọn L ≥ 12.5m.

*Sức nâng:

Đối trọng BTCT nặng 7,5T.

Cọc BTCT nặng 2,36T.

Tổng trọng lượng phụ kiện 0,5T.

Khi cần trục nâng đối trọng: Q = 7,5 + 0,5 = 8T.

Khi cần trục nâng cọc: Q = 2,36 + 0,5 = 2,86T.

- Chọn cần trục tự hành của LIÊN XÔ cũ mã hiệu MKG – 25BR chiều dài cần 18,5m (tra trong sổ tay chọn máy thi công xây dựng của thầy Nguyễn Tiến Thụ – Nxb Xây Dựng).

- Khi cẩu vật bằng móc chính thì khoảng cách vật nặng gần nhất mà cẩu có thể cẩu được là Rmin = 4,5m, vaf chiều cao và tầm với tương ứng khi cần trục cẩu cọc , đối trọng là:

Dùng cần trục tự hành MDK-25BR để cẩu đối trọng, cọc và khung sườn của máy ép. Cần trục MKG – 10 có các thông số sau :

Độ cao nâng móc cẩu H = 12 ứng với Rmin= 4 m thỏa mãn trong khi cẩu cọc vào khung ép.

Sức trục Q=11 T thỏa mãn trong trường hợp cẩu đối trọng ở vị trí bất lợi nhất: R=7m ứng với đối trọng nặng 7,5 T.

Để bố trí thời gian hợp lý, ta sử dụng 2 khung đế khung đế 1 và khung đế 2.

5. Tính toán thi công thứ tự ép cọc,sơ đồ di chuyển máy cẩu.

a. Thứ tự ép cọc

b. Sơ đồ di chuyển cần trục, bố trí vị trí bãi cọc.

I.1.3. Biện pháp kỹ thuật thi công và nghiệm thu cho công tác hạ cọc.

1. Trình tự thi công

Quá trình ép cọc trong một hố móng gồm các bước cơ bản sau :

a.Chuẩn bị:

- Nếu đất lún thì phải dùng gỗ chèn lót xuống trước để đảm bảo chân đế ổn định và phẳng ngang trong suốt quá trình ép cọc .

- Cẩu lắp khung đế vào đúng vị trí thiết kế

- Chất đối trọng nên khung đế. Cẩu lắp giá ép vào khung đế, định vị chính xác và điều chỉnh cho giá ép đứng thẳng.

b. Quá trình thi công ép cọc:

Bước 1: Ép đoạn cọc đầu tiên C1, cẩu dựng cọc vào giá ép, điều chỉnh mũi cọc vào đúng vị trí thiết kế và điều chỉnh trục cọc thẳng đứng .

Độ thẳng đứng của đoạn cọc đầu tiên ảnh hưởng lớn đến độ thẳng đứng của toàn bộ cọc do đó đoạn cọc đầu tiên C1 phải được dựng lắp cẩn thận, phải căn chỉnh để trục của C1 trùng với đường trục của kích đi qua điểm định vị cọc. Độ sai lệch tâm không quá 1 cm.

Đầu trên của C1 phải được gắn chặt vào thanh định hướng của khung máy. Nếu máy không có thanh định hướng thì đáy kích ( hoặc đầu pittong ) phải có thanh định hướng. Khi đó đầu cọc phải tiếp xúc chặt với chúng.

Khi 2 mặt ma sát tiếp xúc chặt với mặt bên cọc C1 thì điều khiển van tăng dần áp lực. Những giây đầu tiên áp lực đầu tăng chậm đều, để đoạn C1 cắm sâu dần vào đất một cách nhẹ nhàng với vận tốc xuyên không quá 1 cm/ s.

Khi phát hiện thấy nghiêng phải dừng lại, căn chỉnh ngay.

Bước 2 : Tiến hành ép cọc đến độ sâu thiết kế (ép đoạn cọc trung gian C2):

Khi đã ép đoạn cọc đầu tiên C1 xuống độ sâu theo thiết kế thì tiến hành lắp nối và ép các đoạn cọc trung gian C2.

Kiểm tra bề mặt hai đầu của đoạn C2, sửa chữa cho thật phẳng.

Kiểm tra các chi tiết mối nối đoạn cọc và chuẩn bị máy hàn.

Lắp đặt đoạn C2 vào vị trí ép. Căn chỉnh để đường trục của C2 trùng với trục kích và đường trục C1. Độ nghiêng của C2 không quá 1 %. Trước và sau khi hàn phải kiểm tra độ thẳng đứng của cọc bằng ni vô

Gia lên cọc một lực tạo tiếp xúc sao cho áp lực ở mặt tiếp xúc khoảng 3-4 KG/ cm2 rồi mới tiến hành hàn nối cọc theo quy định của thiết kế.

Tiến hành ép đoạn cọc C2. Tăng dần áp lực nén để máy ép có đủ thời gian cần thiết tạo đủ lực ép thắng lực ma sát thành cọc và lực kháng của đất ở mũi cọc để cọc chuyển động.

Thời điểm đầu C2 đi sâu vào lòng đất với vận tốc xuyên không quá 1 cm/s.

Khi đoạn C2 chuyển động đều thì mới cho cọc chuyển động với vận tốc xuyên không quá 2 cm/s.

Khi lực nén tăng đột ngột tức là mũi cọc đã gặp lớp đất cứng hơn (hoặc gặp dị vật cục bộ) cần phải giảm tốc độ nén để cọc có đủ khả năng vào đất cứng hơn ( hoặc phải kiểm tra dị vật để xử lý ) và giữ để lực ép không vượt quá giá trị tối đa cho phép.

Trong quá trình ép cọc, phải chất thêm đối trọng lên khung sườn đồng thời với quá trình gia tăng lực ép. Theo yêu cầu, trọng lượng đối trọng phải bằng 1.5 lần lực ép. Do cọc gồm có 2 đoạn nên khi ép xong đoạn cọc dưới, phải tiến hành nối cọc bằng cách nâng khung di động của giá ép lên, cẩu dựng đoạn kế tiếp vào khung ép và nối hàn cọc, sao đó tiếp tục ép.

Khi ép đoạn cọc thứ hai đến mặt đất, cẩu dựng đoạn cọc lõi (bằng thép) chụp vào đầu cọc rồi tiếp tục ép lõi cọc để đầu cọc cắm đến độ sâu thiết kế. Đoạn lõi này sẽ được kéo lên để tiếp tục dùng cho cọc khác.

Đoạn cọc dẫn có cấu tạo như sau: Được làm từ thép bản hàn lại, chiều dày bản thép là 10 mm cạnh trong của cọc có chiều dài: 24 cm; Phía trong được phân 4 thanh thép góc L ở cách đầu dưới của cọc 10cm để chụp kín với đầu đoạn cọc ép và cọc ép được tỳ lên 4 thanh thép góc này khi ép. Phía trên cọc dẫn có lỗ F 30 để việc rút đoạn cọc dẫn ra được thuận tiện, đầu trên còn đánh dấu vị trí để khi ép ta biết được đoạn cọc C2 đã xuống được đến cao trình thiết kế (cách mặt đất 0.7 m), khoảng cách từ vị trí đánh dấu đến điểm cuối của cọc dẫn tương ứng là 0.7 m. Chọn chiều dài đoạn cọc dẫn: 2 m.

Bước 3 : Sau khi ép xong một cọc, trượt hệ giá ép trên khung đế đến vị trí tiếp theo để tiếp tục ép . Trong quá trình ép cọc trên móng thứ nhất, dùng cần trục cẩu dàn đế thứ hai vào vị trí hố móng thứ 2.

Sau khi ép xong một móng, di chuyển cả hệ khung ép đến dàn đế thứ 2 đã được đặt trước ở hố móng thứ 2. Sau đó cẩu đối trọng từ dàn đế 1 đến dàn đế 2.

Kết thúc việc ép xong một cọc:

Cọc được công nhận là ép xong khi thoả mãn hai điều kiện sau:

+ Chiều dài cọc được ép sâu trong lòng đất không nhỏ hơn chiều dài ngắn nhất do thiết kế quy định.

+ Lực ép tại thời điểm cuối cùng phải đạt trị số thiết kế quy định trên suốt chiều sâu xuyên lớn hơn ba lần đường kính hoặc cạnh cọc. Trong khoảng đó vận tốc xuyên không quá 1 cm/s.

Trường hợp không đạt hai điều kiện trên, phải báo cho chủ công trình và cơ quan thiết kế để xử lý. Khi cần thiết làm khảo sát đất bổ sung, làm thí nghiệm kiểm tra để có cơ sở kết luận xử lý.

Cọc nghiêng quá quy định (lớn hơn 1%), cọc ép dở dang do gặp dị vật ổ cát, vỉa đá mồ côi, sét cứng bất thường, cọc bị vỡ... đều phải xử lý bằng cách nhổ lên ép lại hoặc ép bổ sung cọc mới (do thiết kế chỉ định ). Dùng phương pháp khoan thích hợp để phá dị vật, xuyên qua ổ cát, vỉa sét cứng...

Khi lực ép vừa đạt trị số thiết kế mà cọc không xuống được nữa, trong khi đó lực ép tác động lên cọc tiếp tục tăng vượt quá lực ép lớn nhất (Pep)max thì trước khi dừng ép phải dùng van giữ lực duy trì (Pep)max trong thời gian 5 phút. Trường hợp máy ép không có van giữ thì phải ép nháy từ ba đến năm lần với lực ép (Pep)max.

Sai số cho phép:

Tại vị trí đáy đài, đầu cọc không được sai số quá 75mm so với vị trí thiết kế, độ nghiêng của cọc không vượt qúa 1%.

Thời điểm khoá đầu cọc:

Thời điểm khoá đầu cọc từng phần hoặc đồng loạt do thiết kế quy định. Mục đích khoá đầu cọc để huy động cọc vào làm việc ở thời điểm thích hợp trong quá trình tăng tải của công trình. Đảm bảo cho công trình không chịu những độ lún lớn hoặc lún không đều. Việc khoá đầu cọc phải thực hiện đầy đủ :

+ Sửa đầu cọc cho đúng cao độ thiết kế .

+ Trường hợp lỗ ép cọc không đảm bảo độ côn theo quy định cần phải sửa chữa độ côn, đánh nhám các mặt bên của lỗ cọc.

+ Đổ bù xung quanh cọc bằng cát hạt trung, đầm chặt cho tới cao độ của lớp bê tông lót.

+ Đặt lưới thép cho đầu cọc.

- Bê tông khoá đầu cọc phải có mác không nhỏ hơm mác bê tông của đài móng và phải có phụ gia trương nở, đảm bảo độ trương nở 0,02

- Cho cọc ngàm vào đài 10 cm thì đầu cọc phải nằm ở cao độ – 2.05 m

2. Báo cáo lý lịch cọc ép .

Lý lịch cọc ép được ghi chép ngay trong quá trình thi công gồm các nội dung sau :

- Ngày đúc cọc :

- Số hiệu cọc, vị trí và kích thước cọc:

- Chiều sâu ép cọc, số đốt cọc và mối nối:

- Thiết bị ép cọc, khả năng của kích ép, hành trình kích, diện tích pistol, lưu lượng dầu, áp lực bơm dầu lớn nhất

- Áp lực hoặc tải trọng ép cọc trong từng đoạn 1 m hoặc trong 1 đốt cọc – lưu ý khi cọc tiếp xúc lớp đất tốt (áp lực kích hoặc tải trọng nén tăng dần) thì giảm tốc độ ép cọc, đồng thời đọc áp lực hoặc lực nén cọc trong từng đoạn 20 cm:

- Áp lực dừng ép cọc :

- Loại đệm đầu cọc :

- Trình tự ép cọc trong nhóm :

- Những vấn đề kỹ thuật cản trở công tác ép cọc theo thiết kế, các sai số về vị trí và độ nghiêng:

- Tên cán bộ giám sát tổ trưởng thi công.

3. Các yêu cầu kỹ thuật đối với việc hàn nối cọc.

a. Trục của đoạn cọc được nối trùng với phương nén.

b. Bề mặt bê tông ở đầu 2 đoạn cọc nối phải tiếp xúc khít, trường hợp tiếp xúc không khít phải có biện pháp chèn chặt.

c. Khi hàn cọc phải sử dụng phương pháp "hàn leo" (hàn từ dưới lên trên) đối với các đường hàn đứng.

d. Kiểm tra kích thước đường hàn so với thiết kế.

e. Đường hàn nối các đoạn cọc phải có trên cả 4 mặt cọc. Trên mỗi mặt chiều dài đường hàn không nhỏ hơn 10cm.

- Sử dụng cọc bê tông cốt thép, cọc gồm có tiết diện 0.35´0.35m gồm 3 loại đoạn cọc.

+ Đoạn cọc có mũi nhọn (Để dễ xuyên) (C1) có chiều dài 7 m.

+Đoạn cọc trên (C2)(C3) có độ dài 7m.

Như vậy chiều dài cọc thiết kế: 21 m (gồm 3 đoạn)

4. Các yêu cầu kỹ thuật đối với các đoạn cọc ép:

a. Cốt thép dọc của đoạn cọc phải hàn vào vành thép nối theo cả hai bên của thép dọc và trên suốt chiều cao vành.

b. Vành thép nối phải thẳng, không được vênh, nếu vênh thì độ vênh của vành thép nối phải <1%

c. Bề mặt bê tông đầu cọc phải phẳng không có bavia

d. Trục cọc phải thẳng góc và đi qua tâm tiết diện cọc mặt phẳng bê tông đầu cọc và mặt phẳng các mép của vành thép nối phải trùng nhau, cho phép mặt phẳng bê tông đầu cọc song song và nhô cao hơn mặt phẳng vành thép nối £ 1mm.

e. Chiều dày của vành thép nối phải ³ 4mm.

5. Công tác định vị và giác móng công trình.

Đây là công việc hết sức quan trọng vì chỉ có làm tốt công việc này mới có rhể xây dựng công trình ở đúng vị trí cần thiết của nó trên công trường. Việc định vị và giác móng công trình được tiến hành như sau:

* Công tác chuẩn bị:

-Nghiên cứu kỹ hồ sơ tài liệu quy hoạch, kiến trúc, kết cấu và tài liệu khác của công trình.

-Khảo sát kỹ mặt bằng thi công.

-Chuẩn bị các dụng cụ để phục vụ cho công việc giác móng( bao gồm: dây gai, dây thép 0,1 mm, thước thép 20-30 m, máy kinh vĩ, máy thuỷ bình. Cọc tiêu, mia…)

-Chuẩn bị các cọc gỗ 30 x 30; 40 x 40; dài 50-80, và các cọc bêtông có tiết diện 100 x 100, 150 x 150 chiều dài l = 800-1000.

* Cách thức giác móng:

Tiến hành giác móng theo hệ toạ độ vuông góc kết hợp với phương pháp góc phương vị.

+ Chọn mốc tại A (mốc định vị chung cho toàn công trường) căn cứ vào góc a, b và cạnh a đã cho từ mốc định vị A ngắm góc a được tia AC sau đó đặt máy tại C ngắm lại điểm A, giữ nguyên máy quay cùng chiều kim đồng hồ một góc b ta được một cạnh của công trình. Dựa vào tia ngắm và điểm C ta dùng thước dây mét xác định được điểm 1, sau đó quay máy 900 cùng chiều kim đồng hồ xác định được cạnh C14, đo và xác định được điểm 14. Đặt máy kinh vỹ tại điểm 1 ngắm một đường vuông góc với cạnh C1 và xác định khoảng cách ta được hai điểm 2 và 3. Với cách xác định tương tự ta xác định được kích thước của công trình theo thiết kế.

+ Kiểm tra độ chính xác của biện pháp giác móng bằng cách đo các đường giao nhau, xác định các điểm đóng cọc. Nếu khoảng cách các đường không đúng tiêu chuẩn thiết kế thì phải tiến hành kiểm tra lại các khoảng cách đo nếu không phải tiến hành giác lại móng.

+ Từ bản vẽ thiết kế bố trí mạng lưới cọc ta đưa ra hiện trường bằng cách đóng những đoạn gỗ đánh dấu những vị trí đó trên hiện trường (những vị trí này chỉ nên đánh dấu trong phạm vi một đài để tránh hiện tượng bị xô lệch do va chạm ).

+ Giác các trục của công trình:

- Căn cứ vào kết quả định vị công trình và bản vẽ thiết kế móng của công trình tiến hành xác định các trục ngang, dọc chi tiết của công trình bằng máy trắc địa và các công cụ cầm tay khác. Đóng các mốc tại vị trí tim trục, mốc này được theo dõi và quản lý trong suốt quá trình xây dựng công trình, cọc mốc bằng bêtông cốt thép tiết diện 20x20 cm được đóng sâu xuống đất nền, cách mép đào 2m trên có đinh nhọn và xung quanh xây tưòng gạch để bao che mốc.

I.2. THI CÔNG ĐÀO ĐẤT

I.2.1 LỰA CHỌN PHƯƠNG ÁN ĐÀO

Công trình có 1 tầng hầm , nên yêu cầu đào đất toàn bộ phần hầm này ,cao độ sàn tầng hâm -3.30m, kích thước sàn tầng hầm 25x33,6 m . Ta tiến hành đào đến độ sâu đáy đài -5,30m. Dựa vào sơ đồ mặt bằng.

Giả thiết đào riêng từng móng, ta có kích thước như hình, do khoảng cách các móng đào không lớn, phần đất giữa các móng sau khi đào còn lại ít ( <0.8m) để thuận lợi cho di chuyển thiết bị , vật liệu khi thi công tầng hầm, ta lựa chọn phương án đào ao mặt bằng, kết hợp đào các hố móng riêng rẽ, kết hợp để lại phần đất dưới giằng móng.

Ta chọn phương án đào kết hợp , đào máy đến -5.3m sau đó tiến hành đào sửa thủ công đến -5.4m . Máy đào gầu nghịch, vận chuyển đất bằng oto. Theo phưong án sơ bộ đã chọn ta tiến hành tính toán phương án.

Sau khi phân tích phương án chọn phương án đào ao, đào bằng máy, máy đào gầu nghịch.

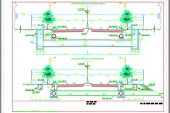

SƠ BỘ MẶT CẮT HỐ ĐÀO

I.1.2 TÍNH TOÁN THI CÔNG ĐÀO ĐẤT

1.Xác định hình dạng, kích thước hố đào

Hố đào dạng ao có dạng chop cụt với các kích thước như sau :

Theo cơ đất ta chọn hệ số mở m=0.67

|

Với a = 25 m b = 33,6 m A = 31 m B = 39,7 m h = 3,55

|

Thể tích đào máy:

Thể tích đào máy cho các hố móng:

Ta có bảng tổng kết như sau:

|

TÍNH TOÁN THỂ TÍCH ĐÀO ĐẤT |

|||||

|

ĐÀO AO BẰNG MÁY |

|||||

|

a= |

25 |

m |

MÁY ĐÀO LỰA CHỌN PHÙ HỢP VỚI CÔNG TRÌNH PHỤC VỤ TỐT CÔNG TRÌNH, DỰA VÀO MẶT BẰNG CÔNG TRÌNH , TA LỰA CHỌN MÁY ĐÀO GẦU NGHỊCH ĐỂ THI CÔNG. |

||

|

b= |

33.6 |

m |

|||

|

A= |

31 |

m |

|||

|

B= |

39.7 |

m |

|||

|

h= |

3.55 |

m |

|||

|

V= |

3676.5 |

m3 |

|||

|

ĐÀO HỐ MÓNG |

|||||

|

Móng |

Kích thước |

Số lượng |

V(m3) |

||

|

a |

b |

h |

|||

|

M1 |

3.4 |

4.9 |

1 |

7 |

28.06 |

|

M2 |

3.8 |

5.05 |

1 |

8 |

31.25 |

|

M3 |

4 |

5.05 |

1 |

4 |

32.5 |

|

M4 |

4.7 |

6.7 |

1 |

1 |

46.61 |

|

V hố móng( m3 ) |

138.42 |

||||

|

THỂ TÍCH ĐÀO MÁY (m3) |

3814.9 |

||||

2. Chọn máy đào đất:

- Chọn máy đào đất dựa trên kích thước hố đào :

=> Chọn máy xúc một gầu nghịch (dẫn động thủy lực) mã hiệu : EO-4124 có các thông số kỹ thuật sau :(Theo sổ tay máy thi công).

|

MÃ HIỆU |

q (m3) |

R (m) |

h (m) |

H (m) |

tck (giây) |

|

EO-4124 |

0,65 |

8,95 |

5,5 |

5,5 |

16 |

- Năng suất máy đào được tính theo công thức :

Trong đó: q = 0,65 m3 – dung tích gầu.

Kđ = 1.05 – hệ số đầy gầu ( đất ẩm cấp III ).

Kt = 1.1 – hệ số tơi của đất.

ktg = 0,8 – hệ số sử dụng thời gian.

Hệ số qui về đất nguyên thổ:

Nck =

Với Tck =tck . kvt .kquay ( Tck thời gian của một chu kỳ quay)

tck = 16 s ( tra bảng 35 sổ tay máy XD)

kvt = 1,1 hệ số điều kiện khi đổ đất lên thùng xe.

Kquay =1- hệ số phụ thuộc góc quay , cần với

=> Tck = 16.1,1.1= 17,6

lần / h

=> Năng suất máy đào:

=> Năng suất 1 máy đào trong 1 ca (8h):

- Số ca máy đào cần thiết là :

(ca) chọn n = 24 (ca)

+ Tính toán bề rộng theo phương ngang của hố đào :

Trong đó :

l0 : bước di chuyển của máy đào theo thiết kế

l0 = R – Rmin = 7.2 – 3.70 = 3.5 m

Rmin : bán kính đào đất nhỏ nhất R = 3.70 (m)

R : bán kính đào đất theo thiết kế

R = 0.8Rmax = 0.8x8.95 = 7.2(m)

Bề rộng một nửa hố đào theo phương ngang tại cao trình -3.6m

chọn S = 4.5m

Bề rộng một nửa hố đào theo phương ngang hố đào tại cao trình -0.6m

Smin = S –

(i : hệ số mái dốc tra bảng 1-2 sách KTTC ứng với đất sét i = 1:0.5)

Như vậy mỗi bước di chuyển máy đào l0 = 3.5m

4. Chọn ô tô vận chuyển đất:

Tính số lượng xe bên chở đất.

Chọn xe IUSUZU YSZ 490D có dung tích thùng xe 12m3, khoảng cách vận chuyển 5 km (khoảng cách giả định), tốc độ xe 20 km/h, năng suất máy đào là 101.6 m3/h.

Số lượng xe bên chở đất :

: Thời gian đổ đất ra khỏi xe : phút.

: Thời gian quay xe : phút.

: Thời gian đổ đất đầy lên xe.

phút.

Thời gian đi và về của xe :

phút.

Thời gian của 1 chuyến xe :

phút.

=> Số xe cần thiết.

Chọn 6 xe vận chuyển đất (Phục vụ cho 1 máy đào), dung tích thùng xe 12m3.

5. Tổ chức mặt bằng thi công đất :

Trên MB, máy di chuyển giật lùi về phía sau theo hình chữ chi, đầy gầu thì đổ sang xe vận chuyển. Chu kỳ làm việc của máy đào và máy vận chuyển đã tính toán hợp lý để tránh thời gian chờ lãng phí.

6. Tính toán chi phí tài nguyên thi công đất :

I.1.3 BIỆN PHÁP THI CÔNG VÀ NGHIỆM THU CÔNG TÁC THI CÔNG ĐẤT.

- Quy trình thi công đất :

Công tác chuẩn bị, toàn bộ mặt bằng thi công cần được giải phóng để xe oto có thể di chuyển dễ dàng, máy đào có không gian đào, và không ảnh hưởng đến năng xuất máy đào.

Máy móc cần được bảo dưỡng, nguyên liệu ,phụ kiện máy đầy đủ, có thể sử dụng máy dự phòng, trường hợp có sự cố. Liên hệ đường xá, tính phương án di chuyển, đào đổ, địa điểm tập kết thích hợp.

Có lịch trình đào thích hợp, có lịch, có phương án kiểm tra, giám sát chất lượng, kiểm tra, đảm bảo an toàn hiệu quả cho công tác ngầm. Tính toán kết hợp các tổ đội, vận chuyển thích hợp, sao cho không ảnh hưởng đến các công việc khác. Các công việc được tiến hành song song. Sau khi giải phóng không gian thì tổ đội khác tiến hành công việc. Tổ chức phân công giai đoạn, các tổ đội phù hợp.

Sau khi tiến hành xong công đoạn cọc khoan nhồi. Ta tiến hành cho đào đất bằng cơ giới tới cao trình – 4,00m, việc đào đất từ - 4,00m đến cao trình – 5,00m sẽ sử dụng phương pháp đào thủ công. (vì các cọc trong đài cách nhau 1,5m ,bố trí phức tạp nên không nên thể dùng gầu đào, khó khăn di chuyển và giảm tiến độ được. Chọn phương án đào dọc, đổ bên, đường đào chữ chi.

Khi đào hào và hố móng công trình cắt ngang qua hệ thống kỹ thuật ngầm đang hoạt động thì chỉ được dùng cơ giới đào đất khi khoảng cách từ gầu xúc tới vách đứng của hệ thống lớn hơn 2 m và tới mặt đáy lớn hơn 1 m.

Thi công cơ giới công tác đất chỉ được tiến hành trên cơ sở đã có thiết kế thi công (hoặc biện pháp thi công) được duyệt.

Trong thiết kế thi công phải nói rõ những phần sau đây:

- Khối lượng, điều kiện thi công công trình và tiến độ thực hiện;

- Phương án thi công hợp lí nhất;

- Lựa chọn công nghệ thi công hợp lí cho từng phần, từng đoạn, từng công trình;

- Lựa chọn các loại máy móc phương tiện vận chuyển theo cơ cấu nhóm máy hợp lí nhất, phù hợp điều kiện kinh tế, kỹ thuật. Nêu sơ đồ làm việc của máy.

Phần đất còn lại phải đào bằng thủ công và không được sử dụng những công cụ, thiết bị có sức va đập mạnh để đào đất. Phải áp dụng những biện pháp phòng ngừa hư hỏng hệ thống kỹ thuật ngầm.

Trong trường hợp phát hiện ra những hệ thống kỹ thuật ngầm, công trình ngầm hay di chỉ khảo cổ, kho vũ khí... không thấy ghi trong thiết kế, phải ngừng ngay lập tức công tác đào đất và rào ngăn khu vực đó lại. Phải báo ngay đại diện của những cơ quan có liên quan tới thực địa để giải quyết.

Sau mỗi ca làm việc, phải cậy và làm vệ sinh cho sạch hết đất bám dính vào gầu, vào xích máy đào. Gầu máy đào phải hạ xuống đất, cấm treo lơ lửng.

Phải đánh dấu trên bản vẽ thi công và thể hiện trên thực địa bằng các cọc mốc dễ nhìn thấy để báo hiệu có các công trình ngầm như đường điện, nước, thông tin liên lạc, cống ngầm ... nằm trong khu vực thi công.

Phải có biện pháp bảo vệ các công trình hiện có nằm gần công trình đang thi công như: nhà cửa, đường sá, bệnh viện, trường học, di tích lịch sử.... ở các khu vực có đường ống khí nén, nhiên liệu, cáp điện ngầm, kho hóa chất, thuốc nổ... phải có biển báo khu vực nguy hiểm.

Khi chọn ô tô vận chuyển phục vụ máy đào thì năng suất tổng cộng của ô tô vận chuyển đất phải lớn hơn năng suất của máy đào từ 15 % đến 20 %. Dung tích của thùng ô tô tốt nhất là bằng bốn đến bảy lần dung tích của gầu và chứa được một số chẵn của gầu máy đào. Trong trường hợp cự li vận chuyển nhỏ hơn 500 m và điều kiện không phải dùng máy cạp thì việc chọn trọng tải lớn nhất của ô tô phục vụ máy đào phải phù hợp với số liệu cho

2. Biện pháp kiểm tra giám sát, nghiệm thu công tác thi công đất.

Sau khi đào tiến hành đào, cần kiểm tra kích thước, vị trí trên mặt bằng, vị trí các mốc, kiểm tra khối lượng, định lượng , định tính.

Sau mỗi ca làm việc cần ghi lại khối lượng công việc, biên bản giao ca, khối lượng đào, vệ sinh, bàn giao máy.

Khi bắt đầu ca làm việc cần kiểm tra, biên bản nhận máy, thời gian, vị trí bắt đầu. Giám sát tiến độ trên bảng biểu, sơ đồ, để có biện pháp thi công, tiến độ hợp lí, có biện pháp khi có sự cố.

Phải chọn khoang đào đầu tiên và đường di chuyển của máy hợp lí nhất cho từng giai đoạn thi công công trình.

Lựa chọn máy và cơ cấu nhóm máy hợp lí trên cơ sở công nghệ thi công tiên tiến bảo đảm năng suất cao, tiêu hao nhiên liệu ít và giá thành một đơn vị sản phẩm thấp nhất. Phải bảo đảm hoàn thành khối lượng, tiến độ thực hiện và phù hợp với đặc điểm và điều kiện thi công công trình. Cơ cấu nhóm máy trong dây chuyền công nghệ thi công phải đảm bảo đồng bộ, cân đối.

3. Biện pháp an toàn lao động trong công tác thi công đất.

o Hố đào ở nơi người qua lại nhiều hoặc ở nơi công cộng như phố xá , quảng trường , sân chơi … phải có hàng rào ngăn , phải có bảng báo hiệu , ban đêm phải thắp đèn đỏ .

o Trước mỗi kíp đào phải kiểm tra xem có nơi nào đào hàm ếch , hoặc có vành đất cheo leo , hoặc có những vết nứt ở mái dốc hố đào ; phải kiểm tra lại mái đất và các hệ thống chống tường đất khỏi sụt lở … , sau đó mới cho công nhân vào làm việc .

o Khi trời nắng không để công nhân ngồi nghỉ ngơi hoặc tránh nắng ở chân mái dốc hoặc ở gần tường đất .

o Khi đào những rãnh sâu , ngoài việc chống tường đất khỏi sụt lở , cần lưu ý không cho công nhân chất những thùng đất , sọt đất đầy quá miệng thùng, phòng khi kéo thùng lên , những hòn đất đá có thể rơi xuống đầu công nhân làm việc dưới hố đào . Nên dành một chổ riêng để kéo các thùng đất lên xuống , khỏi va chạm vào người . Phải thường xuyên kiểm tra các đay thùng , dây cáp treo buộc thùng . Khi nghỉ , phải đậy nắp miệng hố đào , hoặc làm hàng rào vây quanh hố đang đào .

o Đào những giếng hoặc những hố sâu có khi gặp khí độc ( CO ) làm công nhân bị ngạt hoặc khó thở , khi này cần phải cho ngừng công việc ngay và đưa gấp công nhân đến nơi thoáng khí . Sau khi đã có biện pháp ngăn chặn sự phát sinh của khí độc đó , và công nhân vào làm việc lại ở chổ củ thì phải cử người theo dõi thường xuyên , và bên cạnh đó phải để dự phòng chất chống khí độc .

o Các đống vật liệu chất chứa trên bờ hố đào phải cách mép hố ít nhất là 0.5m .

o Phải đánh bậc thang cho người lên xuống hố đào , hoặc đặt thang gỗ có tay vịn . Nếu hố hẹp thì dùng thang treo .

o Khi đào đất bằng cơ giới tại thành phố hay gần các xí nghiệp , trước khi khởi công phải tiến hành điều tra các mạng lưới đường ống ngầm , đường cáp ngầm … Nếu để máy đào lầm phải mạng lưới đường dây diện cao thế đặt ngầm, hoặc đường ống dẫn khí độc của nhà máy … thì không những gây ra hư hỏng các công trình ngầm đó , mà còn xảy ra tai nạn chết người nữa .

o Bên cạnh máy đào đang làm việc không được phép làm những công việc gì khác gần những khoang đào, không cho người qua lại trong phạm vi quay cần của máy đào và vùng giữa máy đào và xe tải .

o Khi có công nhân đến gần máy đào để chuẩn bị dọn đường cho máy di chuyển , thì phải quay cần máy đào sang phía bên , rồi hạ xuống đất . Không được phép cho máy đào di chuyển trong khi gầu còn chứa đất .

o Công nhân làm công tác sửa sang mái dốc hố đào sâu trên 3m , hoặc khi mái dốc ẩm ướt thì phải dùng dây lưng bảo hiểm , buộc vào một cọc vững chãi.

I.3 . THIẾT KẾ BIỆN PHÁP THI CÔNG ĐỒ BÊ TÔNG MÓNG LÓT ,ĐẬP ĐẦU CỌC VÀ ĐÀI MÓNG ĐIỂN HÌNH.

I.3.1. BIỆN PHÁP KỸ THUẬT

Sau khi đào đất và xác định vị trí hố móng xong ta tiến hành đập đầu cọc để lấy cốt thép neo vào đài móng và tiến hành đổ bê tông lót móng.

Đập đầu cọc, sử dụng máy khoan, búa, đập đầu cọc lấy cốt thép, lưu ý phần chừa đầu cọc 100mm dùng để gá cốt thép sau này.

Bê tông lót móng đá 10x20 dày 100 mác 150.

Sử dụng bê tông thương phẩm

1. Đập đầu cọc :

Sau khi hoàn tất công việc thi công đào đất bằng cơ giới, tiến hành cho công nhân sửa sang hố đào, kiểm tra và xác định lại cao độ hố móng và vị trí cọc ngàm vào đài. Phần đầu cọc sẽ được đập từ trên xuống. Kể từ đáy hố móng thì ta làm phẵng đầu cọc đến đáy hố đào là 200 mm (gồm 100 mm lớp bê tông lót và 100 mm phần cọc ngàm vào đài). Sau đó đầm chặt phần bê tông vỡ và đầm phẳng đáy móng.

Để đục bêtông đầu cọc ta dùng máy đục bêtông loại cầm tay. Yêu cầu sau khi đục xong thì các mặt đục phải tương đối bằng phẳng và phải cách đều mặt bêtông lót 20cm và phải có cùng một cao trình.

Đập đầu cọc đến cao độ thiết kế

2. Đổ bê tông lót đài cọc :

Sau khi đã sửa xong hố móng, kiểm tra tim cốt, chiều sâu hố móng, kích thước hố móng đúng thiết kế thì ta tiến hành đổ bêtông lót đá 4x6 cm mác100, dày 10 cm, có diện tích lớn hơn đế móng mỗi bên là 100mm. Trước khi thi công bêtông lót ta phải căng dây giới hạn mép móng rồi mới xếp một lượt đá 4 x6 xuống cùng với bêtông vỡ đầu cọc, dùng đầm bàn đầm sau đó đổ vữa ximăng lên trên rồi gạt phẳng ra sau đó lại đầm, cứ xếp đá rồi rải vữa ximăng lên đén độ cao thiết kế thì dừng lại. Bêtông lót được tiến hành đổ ngay sau khi kiểm tra xong, tránh trường hợp gặp thời tiết xấu. Bêtông lót yêu cầu phẳng đúng độ sâu thiết kế, tạo thuận lợi cho thi công móng.

Để đầm bêtông lót móng và bêtông sàn ta chọn đầm bàn mã hiệu V7 có các thông số kỹ thuật sau:

+ Thời gian đầm 15 s.

+ Bán kính tác dụng 20 – 30 cm.

+ Chiều sâu lớp đầm 20 – 25 cm.

Để đầm bêtông móng, cột và dầm ta dùng đầm dùi mã hiệu I50 có các chỉ tiêu sau:

+ Công suất 1 KW.

+ Điện áp 220 V.

+ Số vòng quay 600 v’p.

+ Trọng lượng 20 kg.

+ Thời gian đầm 30 s.

+ Bán kính tác dụng 30 – 40 cm.

+ Chiều sâu lớp đầm 20 – 30 cm.

+ Năng suất 30 m3/ h.

I.2.2. TÍNH TOÁN KHỐI LƯỢNG THI CÔNG

Khối lượng tài nguyên đập đầu cọc

Khối lượng bê tông lót móng:

|

Moùng |

Soá löôïng moùng |

Kích thöôùc moùng(m) |

Theå tích (m3) |

||

|

Daøi |

Roäng |

Cao |

|||

|

M-1 |

7 |

3.7 |

2.2 |

0,1 |

5.7 |

|

M-2 |

8 |

3.85 |

2.5 |

0,1 |

7.7 |

|

M-3 |

4 |

3.85 |

2.79 |

0,1 |

4.296 |

|

M-4 |

1 |

3.5 |

5.5 |

0,1 |

1.9 |

|

Toång theå tích beâ toâng loùt |

19.5 |

||||

I.4 THI CÔNG ĐÀI , GIẰNG MÓNG, CÁC CẤU KIỆN BTCT NGẦM KHÁC

1. Lựa chọn phương án thi công BTCT phần ngầm.

1.1. Chọn giải pháp:

Có 2 giải pháp công nghệ thi công toàn khối như sau:

Phương án 1: Thi công móng riêng, cột, dầm, sàn tầng hầm đồng thời đổ bê tông làm 1 đợt/ 1 tầng ; thi công thang bộ riêng.

Phương án 2: Thi công móng riêng, sau đó thi công cột trước; dầm, sàn sau đổ bê tông làm 2 đợt/1 tầng ; thi công thang bộ riêng.

Phân tích lựa chọn phương án :

Phương án 1:

Ưu điểm: Tính liền khối cao,thời gian thi công ngắn

Nhược điểm: Yêu cầu trình độ công nghệ cao trong công tác ván khuôn, cốt thép, đặc biệt là đầm và đảm bảo chất lượng các nút khung. Đầu tư ban đầu rất tốn kém cho công tác ván khuôn.

Phương án 2:

Ưu điểm: Thuận lợi hơn phương án một trong công tác ván khuôn, số lượng cần ít hơn, yêu cầu ván khuôn không quá phức tạp. Giá thành rẻ hơn.

Nhược điểm: Tính liền khối không cao bằng phương án 1. Thời gian thi công lâu hơn do phải đợi thi công xong cột mới tiến hành thi công dầm sàn.

Công trình không phải là đặc biệt quan trọng, không đòi hỏi tính liền khối quá cao chỉ cần đảm bảo độ cứng theo phương ngang. Sau khi phân tích ưu nhược điểm của 2 phương án nhận thấy phương án 2 phù hợp hơn.

Vậy chọn phương án thi công móng , giằng, nền tầng hầm, chia làm 3 giai đoạn.

1.2. Lựa chọn vật liệu ván mặt

Chọn vật liệu ván mặt là ván khuôn thép ( theo yêu cầu của gvhd)

Các loại ván khuôn thông dụng được dùng trong thi công các công trình hiện nay ở nước ta hiện nay là ván khuôn gỗ và ván khuôn định hình kim loại.

+ Ván khuôn gỗ có ưu điểm là vốn đầu tư ban đầu không lớn, dễ gia công, tính toán, chế tạo. Song nhược điểm của ván khuôn gỗ là hệ số sử dụng thấp. Đối với những công trình lớn cần thi công nhanh, hệ số luân chuyển lớn thì việc sử dụng ván khuôn gỗ là không hợp lí.

+ Ván khuôn kim loại do công ty thép NITETSU của Nhật Bản chế tạo.

Bộ ván khuôn bao gồm :

- Các tấm khuôn chính.

- Các tấm góc (trong và ngoài).

Các tấm ván khuôn này được chế tạo bằng tôn, có sườn dọc và sườn ngang dày 3mm, mặt khuôn dày 2mm.

- Các phụ kiện liên kết : móc kẹp chữ U, chốt chữ L.

- Thanh chống kim loại.

* Ưu điểm của bộ ván khuôn kim loại:

- Có tính "vạn năng" được lắp ghép cho các đối tượng kết cấu khác nhau: móng khối lớn, sàn, dầm, cột, bể ...

- Trọng lượng các ván nhỏ, tấm nặng nhất khoảng 16kg, thích hợp cho việc vận chuyển lắp, tháo bằng thủ công.

- Đảm bảo bề mặt ván khuôn phẳng nhẵn.

- Khả năng luân chuyển được nhiều lần.

Từ sự phân tích ở trên ta lựa chọn phương án sử dụng ván khuôn kim loại do công ty thép HÒA PHÁT chế tạo vào các công tác ván khuôn đài móng, giằng, cổ móng và cột, dầm, sàn.

Chi tiết theo phụ lục kèm theo

1.3 Chọn hệ chống:

Sử dụng bộ giàn giáo công cụ (giáo PAL) và cột chống đơn điều chỉnh được chiều cao kết hợp cột chống gỗ.

- Hệ giáo chống: sử dụng giáo tổ hợp Pal do hãng Hoà Phát chế tạo và cung cấp.

- Ưu điểm của giáo Pal :

+ Giáo Pal là một chân chống vạn năng bảo đảm an toàn và kinh tế.

+ Giáo Pal có thể sử dụng thích hợp cho mọi công trình xây dựng với những kết cấu nặng đặt ở độ cao lớn.

+ Giáo Pal làm bằng thép nhẹ, đơn giản, thuận tiện cho việc lắp dựng, tháo dỡ, vận chuyển nên giảm giá thành công trình.

- Cấu tạo giáo Pal : giáo Pal được thiết kế trên cơ sở một hệ khung tam giác được lắp dựng theo kiểu tam giác hoặc tứ giác. Bộ phụ kiện bao gồm:

+ Phần khung tam giác tiêu chuẩn.

+ Thanh giằng chéo và giằng ngang.

+ Kích chân cột và đầu cột.

+ Khớp nối khung.

+ Chốt giữ khớp nối.

d. Hệ cột chống đơn

- Sử dụng cây chống đơn kim loại của Hoà Phát. Dựa vào chiều dài và sức chịu tải ta chọn cây chống K-102 của hãng Hoà Phát có các thông số sau:

+ Chiều dài lớn nhất : 3500 mm

+ Chiều dài nhỏ nhất : 2000 mm

+ Chiều dài ống trên : 1500 mm

+ Chiều dài đoạn điều chỉnh : 120 mm

+ Sức chịu tải lớn nhất khi lmin: 2200 daN

+ Sức chịu tải lớn nhất khi lmax: 1700 daN

+ Trọng lượng : 10,2 kg

Xem chi tiết theo phụ lục kèm theo.

1.4 Chọn hệ đỡ:

Sử dụng 2 lớp xà gồ để làm hệ đỡ cho ván khuôn mặt.

- Sử dụng hệ xà gồ bằng gỗ với kích thước cấu kiện chính là 80 x 120

- Thông số về vật liệu gỗ như sau:

+ Gỗ nhóm IV : trọng lượng riêng: g = 600 daN/m3

+ ứng suất cho phép của gỗ: [s]gỗ = 110 daN/cm2

+ Môđun đàn hồi của gỗ: Eg = 105 daN/cm2

1.5 Chọn biện pháp kỹ thuật bê tông

Phân tích lựa chọn phương án.

- Phương án 1: Trộn bê tông tại chỗ, vận chuyển lên bằng vận thăng và cần trục tháp. Sau đó dùng xe kút kít và thủ công vận chuyển đến nơi để đổ.

- Phương án 2: Sử dụng bê tông thương phẩm có xe vận chuyển đến chân công trình, sau đó dùng máy bơm để bơm hoặc cần trục tháp đưa lên các vị trí cần đổ.

Phương án 1:

Ưu điểm: Giá thành rẻ, tận dụng được vật liệu địa phương.

Nhược điểm: Cần nhiều lao động, yêu cầu phải có bãi tập kết vật liệu và trộn bê tông,

chất lượng bê tông và năng suất các máy vận chuyển thấp, thời gian thi công kéo dài.

Phương án 2

Ưu điểm: yêu cầu mặt bằng thi công không lớn, thi công liên tục, chất lượng bê tông đảm bảo, nhân công phục vụ ít, tận dụng được năng suất của máy vận chuyển, đảm bảo vệ sinh môi trường, hạn chế tiếng ồn, nhanh gọn trong thi công.

Nhược điểm: Giá thành cao hơn, yêu cầu về máy móc thiết bị hiện đại hơn.

Thực tế mặt bằng thi công bị hạn chế, thi công cần đảm bảo nhanh gọn, chọn phương án thi công dùng bê tông thương phẩm.

Các cơ sở bê tông thương phẩm cung cấp phân bố trong phạm vi hợp lí với công trình.

1.6 Chọn phương án gia công, vận chuyển thép:

Cốt thép được tiến hành gia công tại công trường. Việc vận chuyển, dự trữ được tính toán phù hợp với tiến độ thi công chung, đảm bảo yêu cầu về chất lượng.

1.7 Chọn các loại máy thi công

Sử dụng máy bơm chuyên dụng bơm bê tông lên đến kết cấu, cần trục tháp để vận chuyển ván khuôn, cốt thép, đầm dùi để đầm cột, dầm; đầm bàn để đầm sàn

1.8 Bố trí vận thăng chở người và các dụng cụ khác.

Với giải pháp kết cấu bố trí sàn tầng hầm, dầm móng và đài cọc có cao trình bằng nhau, do đó ta có biện pháp thi công như sau:

Phân đợt:

Đợt 1: tiến hành đổ bê tông đài cọc tới cao trình -1,85m cách mép dưới sàn tầng hầm 5cm. Sau đó tiến hành đầm nén phần nền tự nhiên dưới cốt đáy đài, sau khi đầm xong tiếp tục đổ đất đến cao trình dưới đáy dầm móng - 2,15m và đổ bê tông lót.

Đợt 2: đổ bê tông dầm móng đến cao trình mạch ngừng -1,85m.

Đợt 3: đổ đất và đầm nén đến cao trình mạch ngừng, sau đó tiến hành đổ bê tông cho phần còn lại của dầm móng và đài móng chung với sàn tầng hầm.

|

3.450 |

|

-3.3m |

|

-5.3m |

Phân đoạn: chia thành 3 phân đoạn.

2. TÍNH TOÁN PHƯƠNG ÁN THI CÔNG

2.1 TÍNH TOÁN VÁN KHUÔN MÓNG

2.1.1 Lựa chọn ván khuôn :

|

THÔNG SỐ VÁN KHUÔN HÒA PHÁT ( THAM KHẢO ) |

||||

|

TT |

Tên sản phẩm |

Quy cách |

Đặc trưng hình học |

|

|

Mômen quán tính (cm4) |

Mômen chống uốn (cm3) |

|||

|

1 |

Cốp pha tấm phẳng |

300x1500x55 |

28.46 |

6.55 |

|

2 |

300x1200x55 |

28.46 |

6.55 |

|

|

3 |

300x900x55 |

28.46 |

6.55 |

|

|

4 |

300x600x55 |

28.46 |

6.55 |

|

|

5 |

Cốp pha tấm phẳng |

250x1500x55 |

27.33 |

6.34 |

|

6 |

250x1200x55 |

27.33 |

6.34 |

|

|

7 |

250x900x55 |

27.33 |

6.34 |

|

|

8 |

250x600x55 |

27.33 |

6.34 |

|

|

9 |

Cốp pha tấm phẳng |

200x1500x55 |

20.02 |

4.42 |

|

10 |

200x1200x55 |

20.02 |

4.42 |

|

|

11 |

200x900x55 |

20.02 |

4.42 |

|

|

12 |

200x600x55 |

20.02 |

4.42 |

|

|

13 |

Cốp pha tấm phẳng |

150x1500x55 |

17.71 |

4.18 |

|

14 |

150x1200x55 |

17.71 |

4.18 |

|

|

15 |

150x900x55 |

17.71 |

4.18 |

|

|

16 |

150x600x55 |

17.71 |

4.18 |

|

|

17 |

Thanh chuyển góc |

50x50x1500 |

|

|

|

18 |

50x50x1200 |

|

|

|

|

19 |

50x50x900 |

|

|

|

|

20 |

50x50x900 |

|

|

|

|

21 |

Cốp pha góc trong |

150x150x1500x55 |

|

|

|

22 |

150x150x1200x55 |

|

|

|

|

23 |

150x150x900x55 |

|

|

|

|

24 |

150x150x600x55 |

|

|

|

|

25 |

Cốp pha góc ngoài |

100x100x1500x55 |

|

|

|

26 |

100x100x1200x55 |

|

|

|

|

27 |

100x100x900x55 |

|

|

|

|

28 |

100x100x600x55 |

|

|

|

Dùng ván khuôn thép định hình có kích thước tiết diện 55 ´ 1500 ´ 250 và 55 ´ 600 ´ 250 , các thanh góc ngoài,thanh góc trong 1 cách thích hợp , quan niệm ván khuôn là một dầm liên tục đều nhịp .

Cốp pha ván thành dùng cốp pha tiêu chuẩn ván khuôn thép , sườn ngang và sườn đứng thanh gỗ 50x50x2mm (thép CT3) liên kết với nhau bằng khĩa của bộ sản phẩm Fuvi. Thanh chống xiên Hòa Phát K-102 có chiều dài ống ngồi 1,5m, chiều di ống trong 2m, chịu lực nén tối đa 2000 kG.

2.1.2 Tổ hợp ván khuôn.

Móng M 1 : tổ hợp ván khuôn , kết hợp sử dụng vk gỗ vào phần bị thiếu. sử dụng vk 30 T1(55x1500x250) ,30 T1’(55x600x250) ,6T2 (55x1500x300), 6T2’(55x600x300) ,4TG(150x150x1500x55) ,4 TG(150x150x600x55)

MÓNG M2 : Tổ hợp ván khuôn , kết hợp sử dụng vk gỗ vào phần bị thiếu. sử dụng vk 4 T1(55x1500x250) ,4 T1’(55x600x250) ,36T2 (55x1500x300) , 36T2’(55x600x300) ,4TG(150x150x1500x55) ,4 TG(150x150x600x55)

MÓNG M3 : Tổ hợp ván khuôn , kết hợp sử dụng vk gỗ vào phần bị thiếu. sử dụng vk 16 T1(55x1500x250) ,16 T1’(55x600x250) ,20T2 (55x1500x300) , 20T2’(55x600x300) ,4TG(150x150x1500x55) ,4T G(150x150x600x55)

..........................

3.BIỆN PHÁP THI CÔNG

3.1.Lắp dựng ván khuôn ,hệ giáo chống

Lắp hệ giáo PAL theo trình tự:

+ Đặt bộ kích (gồm đế và kích) liên kết các bộ kích với nhau bằng giằng ngang và giằng chéo.

+ Lắp dựng khung giáo vào từng bộ kích.

+ Lắp các thanh giằng ngang và chéo.

+ Lồng khớp nối và làm chặt bằng chốt giữa khớp nối, các khung được chồng tới vị trí thiết kế.

+ Điều chỉnh độ cao của hệ giáo bằng kích.

Sau đó tiến hành đặt các ván đáy, ván thành, ván sàn.

Kiểm tra lại độ bằng phẳng và kín thít của khuôn.

3.2 Công tác cốt thép

- Cốt thép được gia công ở phía dưới, cắt uốn theo đúng hình dáng và kích thước thiết kế, xếp đặt theo từng chủng loại, buộc thành bó để thuận tiện cho việc dùng cần cẩu vận chuyển lên vị trí lắp đặt.

- Để thi công cột thuận tiện, quá trình buộc cốt thép phải được thực hiện trước khi ghép ván khuôn .Cốt thép được buộc bằng các dây thép mềm d = 1mm, các khoảng nối phải đúng yêu cầu kỹ thuật .Phải dùng các con kê bằng bê tông nhằm đảm bảo vị trí và chiều dày lớp bảo vệ cho cốt thép.

- Nối cốt thép (buộc hoặc hàn) theo tiêu chuẩn thiết kế: Trên một mặt cắt ngang không nối quá 25% diện tích tổng cộng của cốt thép chịu lực với thép tròn trơn và không quá 50% với thép có gờ .Chiều dài nối buộc theo TCVN 4453-95 và không nhỏ hơn 250mm với thép chịu kéo và 200mm với thép chịu nén.

3.3 Công tác bê tông

Trước khi đổ bê tông cần kiểm tra lại xem cốt thép đã đủ số lượng, đúng chủng loại, đúng vị trí hay chưa, vệ sinh cốt thép, tưới nước cho ẩm bề mặt ván khuôn.

Đổ bê tông bằng bơm với dầm sàn, và cần trục tháp với bê tông cột.Đầm bê tông sàn bằng đầm bàn và đầm bê tông dầm bằng đầm dùi.

Việc ngừng đổ bê tông phải đảm bảo đúng mạch ngừng thiết kế

Đổ bê tông theo phân khu và theo nguyên tắc : ‘ từ thấp đến cao, từ xa về gần’, đảm bảo không xảy ra mối nối lạnh.

Trước khi đổ bê tông phân khu tiếp theo cần làm vệ sinh mạch ngừng, làm nhám, tưới nước xi măng để tăng độ dính kết rồi mới đổ bê tông.

3.4 Công tác bảo dưỡng bê tông và tháo ván khuôn.

Thời gian bảo dưỡng bê tông theo bảng 17 TCVN: 4453 -1995

Bê tông sau khi đổ phải có quy trình bảo dưỡng hợp lý, phải giữ ẩm ít nhất là 7 ngày đêm .Hai ngày đầu cứ 2 giờ đồng hồ tưới nước một lần .Lần đầu tưới sau khi đổ bê tông 4-7 giờ .Những ngày sau khoảng 3-10 giờ tưới một lần tuỳ theo nhiệt độ không khí. Việc đi lại trên bê tông chỉ cho phép khi bê tông đạt cường độ 24daN/cm2.

Việc tháo ván khuôn chịu lực được tiến hành khi bê tông đạt 100% cường độ thiết kế

Tháo ván khuôn theo các nguyên tắc ‘ cái nào lắp trước tháo trước, lắp sau tháo sau’.

3.5 Kiểm tra và nghiệm thu cốp pha, cốt thép, bê tông và kết cấu BTCT sau khi thi công

Kiểm tra ván khuôn, cốt thép, bê tông, kết cấu BTCT

Việc kiểm tra chất lượng thi công bê tông toàn khối bao gồm các khâu: lắp dựng

cốp pha đà giáo, cốt thép, chế tạo hỗn hợp bê tông và dung sai của các kết cấu

trong công trình.

Kiểm tra cốp pha đà giáo được thực hiện theo các yêu cầu ghi ở bảng 1 (TCVN: 4453-1995)

Kiểm tra công tác cốt thép được thực hiện theo các yêu cầu ghi ở bảng 10 (TCVN 4453- 1995)

Kiểm tra chất lượng bê tông bao gồm việc kiểm tra vật liệu, thiết bị, quy trình sản

xuất, các tính chất của hỗn hợp bê tông đã đông cứng. Các yêu cầu kiểm tra này

được ghi ở bảng 19 ( TCVN 4453: 1995)

Độ sụt của hỗn hợp bê tông được kiểm tra tại hiện trường theo các quy định sau:

+ Đối với bê tông trộn tại hiện trường cần kiểm tra ngay sau khi trộn mẻ bê tôngđầu tiên.

+ Đối với bê tông trộn sẵn tại các trạm trộn bê tông (bê tông thương phẩm) cầnkiểm tra

mỗi lần giao hàng tại nơi đổ bê tông.

+ Khi trộn bê tông trong điều kiện thời tiết và độ ẩm vật liệu ổn định thì kiểm tramột lần trong một ca.

+ Khi có sự thay đổi chủng loại và độ ẩm vật liệu cũng như khi thay đổi thànhphần cấp phối bê tông thì phải kiểm tra ngay mẻ trộn đầu tiên, sau đó kiểm trathêm ít nhất một lần trong một ca.

- Các mẫu kiểm tra cường độ bê tông được lấy tại nơi đổ bê tông và được bảo dưỡng

ẩm theo TCVN 3105 : 1993.

- Các mẫu thí nghiệm xác định cường độ bê tông được lấy theo từng tổ, mỗi tổ gồm

ba viên mẫu được lấy cùng một lúc và ở cùng một chỗ theo quy định của TCVN

3105 : 1993. Kích thước viên mẫu chuẩn 150mm x 150mm. Số lượng tổ mẫu được

quy định trong TCVN: 4453 -1995

- Cường độ bê tông trong công trình sau khi kiểm tra ở tuổi 28 ngày bằng ép mẫu

đúc tại hiện trường được coi là đạt yêu cầu thiết kế khi giá trị trung bình của từng

tổ mẫu không được nhỏ hơn mác thiết kế và không có mẫu nào trong các tổ mẫu

có cường độ dưới 85% mác thiết kế.

vNghiệm thu ván khuôn, cốt thép, bê tông, kết cấu BTCT

- Công tác nghiệm thu được tiến hành tại hiện trường và phải có đầy đủ các hồ sơ

sau:

+ Chất lượng công tác cốt thép (theo biên bản nghiệm thu trước lúc đổ bê tông);

+ Chất lượng bê tông (thông qua kết quả thử mẫu và quan sát bằng mắt tại hiện

trường);

+ Kích thước, hình dáng, vị trí của kết cấu, các chi tiết đặt sẵn, khe co giãn so

với thiết kế;

+ Bản vẽ hoàn công của từng loại kết cấu;

+ Các bản vẽ cho phép thay đổi các chi tiết và các bộ phận trong thiết kế;

+ Các kết quả kiểm tra cường độ bê tông trên các mẫu thử và các kết quả kiểm

tra chất lượng các loại vật liệu khác nếu có;

+ Các biên bản nghiệm thu cốt thép, cốp pha trước khi đổ bê tông;

+ Các biên bản nghiệm thu nền móng;

+ Các biên bản nghiệm thu trung gian của các bộ phận kết cấu;

+ Sổ nhật ký thi công.

- Dung sai cho phép.

Các sai lệch cho phép về kích thước và vị trí của các kết cấu bê tông và bê tông cốt

thép toàn khối so với thiết kế, không vượt quá các trị số ghi trong bảng 20. Các sai

lệch này được xác định theo các phương pháp đo đạc bằng các thiết bị và dụng cụ

chuyên dùng.

3.6 Các khuyết tật khi thi công và biện pháp khắc phục

Khi thi công bê tông cốt thép toàn khối, sau khi đã tháo dỡ ván khuôn thì thường xảy ra những khuyến tật sau:

- Hiện tượng rỗ bê tông:

Các hiện tượng rỗ:

+ Rỗ mặt: rỗ ngoài lớp bảo vệ cốt thép.

+ Rỗ sâu: rỗ qua lớp cốt thép chịu lực.

+ Rỗ thấu suốt: rỗ xuyên qua kết cấu.

- Nguyên nhân:

Do ván khuôn ghép không khít làm rò rỉ nước xi măng. Do vữa bê tông bị phân tầng khi đổ hoặc khi vận chuyển. Do đầm không kỹ hoặc do độ dày của lớp bê tông đổ quá lớn vượt quá ảnh hưởng của đầm. Do khoảng cách giữa các cốt thép nhỏ nên vữa không lọt qua.

- Biện pháp sửa chữa:

+ Đối với rỗ mặt: dùng bàn chải sắt tẩy sạch các viên đá nằm trong vùng rỗ, sau đó dùng vữa bê tông sỏi nhỏ mác cao hơn mác thiết kế trát lại xoa phẳng.

+ Đối với rỗ sâu: dùng đục sắt và xà beng cậy sạch các viên đá nằm trong vùng rỗ, sau đó ghép ván khuôn (nếu cần) đổ vữa bê tông sỏi nhỏ mác cao hơn mác thiết kế, đầm kỹ.

+ Đối với rỗ thấu suốt: trước khi sửa chữa cần chống đỡ kết cấu nếu cần, sau đó ghép ván khuôn và đổ bê tông mác cao hơn mác thiết kế, đầm kỹ.

- Hiện tượng trắng mặt bê tông:

- Nguyên nhân: do không bảo dưỡng hoặc bảo dưỡng ít nước nên xi măng bị mất nước.

- Sửa chữa: đắp bao tải cát hoặc mùn cưa, tưới nước thường xuyên từ 5 á7 ngày.

- Hiện tượng nứt chân chim:

Khi tháo ván khuôn, trên bề mặt bê tông có những vết nứt nhỏ phát triển không theo hướng nào như vết chân chim.

- Nguyên nhân: do không che mặt bê tông mới đổ nên khi trời nắng to nước bốc hơi quá nhanh, bê tông co ngót làm nứt.

- Biện pháp sửa chữa: dùng nước xi măng quét và trát lại sau đó phủ bao tải tưới nước bảo dưỡng. Cói thể dùng keo SIKA, SELL .. bằng cách vệ sinh sạch sẽ rồi bơm keo vào.

3.7. Trình tự lắp dựng ván khuôn pal:

+ Đặt bộ kích (gồm đế vá kích), lin kết cc bộ kích với nhau bằng giằng nằm ngang v giằng cho.

+ Lắp khung tam gic vo từng bộ kích, điều chỉnh cc bộ phận cuối của khung tam gic tiếp xc với đai ốc cnh.

+ Lắp tiếp cc thanh giằng nằm ngang v giằng cho.

+ Lồng khớp nối v lm chặt chng bằng chốt giữ. Sau đĩ chống thm một khung phụ ln trn.

+ Lắp cc kích đỡ phía trn.

+ Tồn bộ hệ thống của gi đỡ khung tam gic sau khi lắp dựng xong cĩ thể điều chỉnh chiều cao nhờ hệ kích dưới trong khoảng từ 0 đến 750 mm.

- Trong khi lắp dựng chn chống gio Pal cần ch ý những điểm sau :

+ Lắp cc thanh giằng ngang theo hai phương vuơng gĩc v chống chuyển vị bằng giằng cho. Trong khi dựng lắp khơng được thay thế cc bộ phận v phụ kiện của gio bằng cc đồ vật khc.

+ Tồn bộ hệ chn chống phải được lin kết vững chắc v điều chỉnh cao thấp bằng cc đai ốc cnh của cc bộ kích.

+ Phải điều chỉnh khớp nối đng vị trí để lắp được chốt giữ khớp nối.