ĐỒ ÁN TỐT NGHIỆP Thiết kế hệ thống chiết rót đóng nắp chai tự động và chế tạo mô hình ĐH Bách Khoa

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP Thiết kế hệ thống chiết rót đóng nắp chai tự động và chế tạo mô hình ĐH Bách Khoa

1. Giới thiệu tóm tắt đề tài

Hệ thống chiết rót chai tự động được sử dụng nhiều để phục vụ cho các ngành: thực phẩm, nước uống, dược phẩm, mỹ phẩm, hóa chất, dầu nhớt,… Sự ra đời của máy chiết rót tự động đã giúp tiết kiệm một khoản chi phí nhân công tương đối lớn, nâng cao năng suất chiết đóng thành phẩm vào chai.

Trong toàn bộ đề tài, nhóm tác giả thực hiện các quá trình lên ý tưởng, thiết kế và chế tạo mô hình hệ thống chiết rót đóng nắp chai tự động hoạt động với năng suất ổn định. Để hoàn thành đề tài, nhóm tác giả đã sử dụng PLC điều khiển hệ thống gồm các cơ cấu chính: bơm nước, cấp nắp, đóng nắp, vặn nắp. đẩy chai, gắp chai.

Mô hình được chế tạo có một số ưu điểm nổi bật như sau: khả năng chiết rót chính xác, năng suất cao, dễ bảo trì và sửa chữa.

- Nội dung đề tài đã được thực hiện:

- Số trang thuyết minh: 70 trang

- Số bản vẽ: 5 bản vẽ A0

- Mô hình: 1

3. Kết quả đạt được:

- Phần lý thuyết:

+ Thiết kế cơ khí hệ thống bằng phần mềm Solidwork.

+ Lập trình điều khiển hệ thống bằng phần mềm STEP 7 MICRO/WIN.

+ Lý thuyết về bộ điều khiển PLC, động cơ DC giảm tốc, xi lanh khí nén, rơ-le, van điện từ khí nén.

+ Nghiên cứu, tìm hiểu và điều khiển các cơ cấu xi lanh khí nén.

- Phần tính toán, thiết kế:

+ Thiết kế và chế tạo phần cơ khí.

+ Thiết kế và thi công các mạch điền khiển.

+ Đã chế tạo thành công mô hình hoạt động với sai số lưu lượng nước rót vào là 5%.

- Tên đề tài đồ án: Thiết kế hệ thống chiết rót đóng nắp chai tự động và chế tạo mô hình.

- Đề tài thuộc diện: ☐ Có ký kết thỏa thuận sở hữu trí tuệ đối với kết quả thực hiện

- Các số liệu và dữ liệu ban đầu: Tham khảo tài liệu thực tế

- Nội dung các phần thuyết minh và tính toán:

- Phần chung:

CAM ĐOAN

Chúng tôi xin cam đoan:

Những nội dung trong đồ án này là do chúng tôi thực hiện dưới sự hướng dẫn trực tiếp của thầy giáo TS. Đặng Phước Vinh.

Mọi tham khảo dùng trong đồ án đều được trích dẫn rõ ràng tên tác giả, tên công trình, thời gian, địa điểm công bố.

Mọi sao chép không hợp lệ, vi phạm quy chế đào tạo, hay gian dối, chúng tôi xin chịu hoàn toàn trách nhiệm.

MỤC LỤC

Contents

TÓM TẮT ĐỒ ÁN TỐT NGHIỆP

LỜI NÓI ĐẦU.. i

CAM ĐOAN.. ii

MỤC LỤC.. iii

DANH SÁCH CÁC BẢNG, HÌNH VẼ.. v

MỞ ĐẦU.. vii

Chương 1: TỔNG QUAN VỀ HỆ THỐNG.. 8

1.1. Giới thiệu chung về hệ thống tự động hóa. 8

1.1.1. Tổng quan. 8

1.1.2. Vai trò và ý nghĩa của hệ thống tự động hóa. 9

1.1.3. Khó khăn trong việc ứng dụng hệ thống tự động hóa. 9

1.1.4. Các bộ điều khiển dùng trong tự động hóa. 9

1.2. Giới thiệu hệ thống chiết rót chai tự động. 11

1.2.1. Giới thiệu chung. 11

1.2.2. Chức năng chính của hệ thống và phạm vi ứng dụng thực tiễn.12

1.3. Tính cấp thiết của đề tài13

1.4. Cấu trúc đồ án. 13

Chương 2: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG CƠ KHÍ. 15

2.1. Kết cấu của hệ thống. 15

2.2. Mâm xoay. 16

2.3. Cơ cấu bơm nước. 19

2.3.1. Tính chọn động cơ bơm nước. 19

2.3.2. Thiết kế toàn bộ cơ cấu bơm nước. 20

2.4. Cơ cấu cấp nắp tự động. 21

2.5. Cơ cấu đóng và vặn nắp chai22

2.6. Cơ cấu đẩy và gắp chai26

2.7. Cơ cấu đẩy thùng. 29

2.8. Băng tải30

2.9. Tổng thể hệ thống chiết rót và đóng nắp chai34

Chương 3: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN.. 37

3.1. Sơ đồ hoạt động của hệ thống.37

3.2. Thiết bị đầu vào và ra. 38

3.2.1. Tính toán và lựa chọn thiết bị38

3.2.2. Cảm biến hồng ngoại E18-D80NK.43

3.2.3. Công tắc hành trình V-153 1C25.44

3.2.4. Rơ-le MY2N – 24VDC 8 chân dẹt OMRON.. 44

3.2.5. Van điện từ khí nén Airtac 4V210 – 08. 45

3.3. Bộ điều khiển lập trình PLC.. 46

3.3.1. Giới thiệu chung về PLC.. 46

3.3.2. Cấu trúc của PLC.. 47

3.3.3. Hoạt động của một PLC.. 48

3.3.4. Lựa chọn bộ điều khiển lập trình PLC.. 49

3.3.5. Giới thiệu PLC Simens S7-200 CPU 224 DC/DC/DC.. 49

3.4. Sơ đồ điện hệ thống. 53

3.5. Lưu đồ thuật toán. 54

Chương 4: KẾT LUẬN.. 56

4.1. Kết quả đạt được. 56

4.2. Hạn chế. 56

4.3. Hướng phát triển. 56

TÀI LIỆU THAM KHẢO.. 57

PHỤ LỤC.. 58

DANH SÁCH CÁC BẢNG, HÌNH VẼ

Bảng 2.2: Thông số kỹ thuật động cơ ZHENG ZS-RI179i.19

Bảng 2.1: Thông số kỹ thuật động cơ bơm nước DC 385. 19

Bảng 2.3: Thông số kỹ thuật động cơ DC giảm tốc GM37.24

Bảng 2.4: Thông số kỹ thuật xi lanh 1 và 2. 26

Bảng 2.5: Thông số kỹ thuật các xi lanh 3,4,5,6,7.29

Bảng 2.6: Thông số kỹ thuật xi lanh 8. 30

Bảng 2.7: Thông số kỹ thuật động cơ DC giảm tốc JGB 37 – 520.32

Bảng 3.1: Thông số kỹ thuật cảm biến khoảng cách hồng ngoại F18 - D80NK.43

Bảng 3.2: Thông số kỹ thuật rơ-le MY2N – 24VDC 8 chân dẹt OMRON.. 45

Bảng 3.3: Thông số kỹ thuật van điện từ khí nén Airtac 4V210 - 08.46

Bảng 3.4: Thông số kỹ thuật của PLC S7-200 CPU 224 DC/DC/DC.50

Hình 1.1: Ứng dụng của tự động hóa trong sản xuất bia Heniken tại Việt Nam.. 8

Hình 1.2: Hệ thống chiết rót và đóng nắp chai tự động công ty Federal11

Hình 2.1: Sơ đồ hoạt động của hệ thống. 15

Hình 2.2: Mặt trên mâm xoay. 16

Hình 2.3: Cấu tạo mâm xoay. 17

Hình 2.4: Động cơ DC ZHENG ZS-RI179i.18

Hình 2.5: Động cơ bơm nước DC 385.... 19

Hình 2.6 Cơ cấu bơm nước. 20

Hình 2.7: Cấu tạo cơ cấu cấp nắp. 21

Hình 2.8: Thanh gạt nắp chai.22

Hình 2.9: Cấu tạo cơ cấu đóng nắp chai (xi lanh 1). 15

Hình 2.10: Cấu tạo cơ cấu vặn nắp chai (xi lanh 2). 15

Hình 2.11: Cấu tạo đầu vặn nắp chai24

Hình 2.12: Động cơ giảm tốc GM37. 24

Hình 2.13: Xi lanh đơn MAL20X100. 25

Hình 2.14: Xi lanh đôi TN16X40 - S. 25

Hình 2.15: Cấu tạo cơ cấu đẩy và gắp chai27

Hình 2.16: Cấu tạo cơ cấu đẩy thùng. 29

Hình 2.17: Xi lanh 8 - MAL20X200. 30

Hình 2.18: Băng tải PVC.. 31

Hình 2.19: Động cơ JGB37 – 520 DC.. 33

Hình 2.20: Cấu tạo băng tải33

Hình 2.21: Hệ thống cơ khí sau khi hoàn thiện thiết kế. 34

Hình 3.1: Sơ đồ hoạt động của hệ thống. 37

Hình 3.2: Một số loại cảm biến quang trong thực tế. 39

Hình 3.3: Cảm biến hồng ngoại E18-D80NK.. 39

Hình 3.4: Công tắc hành trình V-153 1C25. 40

Hình 3.5: Van điện từ khí nén AIRTAC 4V210-08. 41

Hình 3.6: Cấu tạo hoạt động Rơ-le trung gian (tiếp điểm). 42

Hình 3.7: Rơ-le MY2N - 24VDC 8 chân dẹt OMRON.. 42

Hình 3.8: Cảm biến tiệm cận hồng ngoại E18 - D80NK.. 43

Hình 3.9: Thông số kích thước công tắc hành trình V-153 1C25. 44

Hình 3.10 Công tắc hành trình V-152 1C25. 44

Hình 3.11: Cấu tạo và ký hiệu của van điện từ khí nén 5/2.45

Hình 3.12: Van điện từ khí nén 4V210 – 08. 45

Hình 3.13: Cấu trúc cơ bản hệ thống PLC.. 47

Hình 3.14: Sơ đồ hoạt động của PLC.. 48

Hình 3.15: PLC Simens S7-200 CPU 224 DC/DC/DC.. 50

Hình 3.16: Sơ đồ chân giao tiếp CPU 224 DC/DC/DC.. 51

Hình 3.17: Sơ đồ kết nối giữa máy tính và PLC.. 52

Hình 3.18: Sơ đồ chân cổng truyền thông RS 232. 53

Hình 3.19: Sơ đồ đấu nối điện của hệ thống. 53

Hình 3.20: Sơ đồ chân I/O của hệ thống. 54

MỞ ĐẦU

Tự động hóa trong công nghiệp là mục tiêu quan trọng trong quá trình công nghiệp hóa hiện đại hóa đất nước. Ngành tự động hóa hiện nay được ứng dụng trong nhiều lĩnh vực khác như: nông nhiệp, sinh hoạt...Tự động hóa giúp tăng năng suất, độ chính xác và hiệu quả của quá trình sản xuất.

Là sinh viên chuyên ngành Cơ điện tử, dựa trên những nhu cầu thực tế của nền công nghiệp nước nhà, nhóm tác giả đã chọn đề tài: “Thiết kế hệ thống chiết rót đóng nắp chai tự động và chế tạo mô hình”.

Mục tiêuđềtài:Ứng dụng cáckiếnthứcvềthiết kế cơkhí, gia công cơ khí, lập trình điều khiển PLC,…đãđược họcvàothựctế,nhằmcủngcốlạikiếnthứchỗtrợchocông việcsaunày.

Phạmvivàđốitượngnghiêncứu:

a) Phạm vi:Nghiên cứu,tínhtoán,thiếtkế,chếtạohệthống chiết rót chai tự động.Hệthốngbaogồmnhữngphầnchínhnhư:băng tải,cơ cấu bơm nước, mâm xoay,cơ cấu cấp nắp tự động, cơ cấu vặn nắp, cơ cấu đóng thùng.

b) Đối tượng nghiên cứu: Hệ thống chiết rót và đóng nắp chai tự động. Chai nước nhựa loại nắp vặn với dung tích 297 ml. Hệ thống điều khiển bởi bộ điều khiển PLC.

c) Nghiêncứulýthuyết:Nghiên cứu đặc điểm sản xuất và lập trình điều khiển hệ thống.

d) Nghiêncứuthiếtkế: Tính toán, thiết kế cơ cấu cơ khí, thiết kế bộ điều khiển trung tâm và lập trình PLC.

e) Chếtạo:Dựavàokếtquảtínhtoánvàthiếtkếsauđótiếnhànhthicôngchếtạo môhình.

Đề tài được trình bày qua những nội dung chính sau:

Chương 1: Tổng quan về đề tài.

Chương 2: Tính toán và thiết kế hệ thống cơ khí.

Chương 3: Tính toán và thiết kế hệ thống điều khiển.

Chương 4: Kết luận.

Chương 1: TỔNG QUAN VỀ HỆ THỐNG

1.1. Giới thiệu chung về hệ thống tự động hóa

1.1.1. Tổng quan

Tự động hóa (điều khiển tự động) là sử dụng hệ thống điều khiển cho các thiết bị máy móc trong sinh hoạt và sản xuất công nghiệp, hạn chế tối đa sự can thiệp của con người. Trong thực tế có rất nhiều hệ thống tự động được sử dụng tại các dây chuyền sản xuất, nồi hơi, lò nhiệt, mạng điện thoại, ổn định tàu thủy, máy bay,...

Hình 1.1: Ứng dụng của tự động hóa trong sản xuất bia Heniken tại Việt Nam.

(Nguồn sapakitchen.vn)

Trong một hệ thống tự động hóa tổng hợp, việc điều khiển toàn bộ quá trình sản xuất có một chức năng trọng yếu. Đặc tính linh hoạt của quá trình được thể hiện ở tính liên tục, tính nhịp điệu, tính tỷ lệ, tính song song của các dòng vận động. Dưới con mắt kinh tế, mức độ tự động hóa của một cơ sở sản xuất không phải luôn luôn là tối đa, mà tùy thuộc những điều kiện cụ thể phải xác định được mức độ tự động hóa tối ưu, thích hợp với số lượng sản phẩm, đảm bảo chất lượng gia công cao nhất cũng như giá thành rẻ nhất. Thuật ngữ "tự động hóa", lấy cảm hứng từ các máy tự động, chưa được sử dụng rộng rãi trước năm 1947, khi Ford thành lập một bộ phận tự động hóa. Trong thời gian này ngành công nghiệp đã được áp dụng nhanh chóng điều khiển phản hồi, mà đã được giới thiệu trong những năm 1930.

Tự động hóa đã được thực hiện bằng phương tiện khác nhau bao gồm cơ khí, thủy lực, khí nén, điện, điện tử và máy tính, thường kết hợp. Các hệ thống phức tạp, chẳng hạn như các nhà máy hiện đại, máy bay và tàu thường sử dụng tất cả những kỹ thuật kết hợp.

1.1.2. Vai trò và ý nghĩa của hệ thống tự động hóa

Tự động hóa các quá trình sản xuất cho phép giảm giá thành và nâng cao năng suất lao động. Quá trình sản xuất chịu tác động của các quy luật kinh tế. Nhu cầu nâng cao chất lượng sản phẩm cũng làm tăng chi phí trong việc nâng cao mức độ phức tạp của gia công (về đào tạo nhân công và đội ngũ, giá thành trang thiết bị,...). Đây cũng chính là động lực kích thích sự phát triển của tự động hóa.

Tự động hóa cho phép cải thiện điều kiện sản xuất. Các quá trình sản xuất tự động cho phép loại bỏ các khó khăn khi sử dụng lao động thủ công. Đồng thời, giúp cải thiện các điều kiện làm việc của công nhân, nhất là các khâu độc hại, nặng nhọc, có tính lặp đi lặp lại nhàm chán.

Quá trình sản xuất tự động hóa giúp đáp ứng cường độ sản xuất lớn, dễ dàng thực hiện chuyên môn hóa và hoán đổi sản xuất. Đây là yếu tố cực kì quan trọng cho phép các nhà sản xuất đáp ứng điều kiện sản xuất và thực hiện cạnh tranh trên thị trường.

1.1.3. Khó khăn trong việc ứng dụng hệ thống tự động hóa

Các mối đe dọa an ninh, dễ bị tổn thương: Một hệ thống tự động có thể có một mức giới hạn của trí thông minh, và vì thế dễ bị mắc lỗi bên ngoài phạm vi trước mắt của mình về kiến thức.

Không thể đoán trước, chi phí phát triển quá mức: Các nghiên cứu và phát triển chi phí của tự động hoá có thể vượt quá chi phí định mức của quá trình.

Chi phí ban đầu cao: Việc tự động hóa của một sản phẩm mới thường đòi hỏi một sự đầu tư ban đầu rất lớn so với chi phí đơn vị sản phẩm, mặc dù chi phí tự động hóa có thể được lan truyền trong nhiều sản phẩm và thời gian.

1.1.4. Các bộ điều khiển dùng trong tự động hóa

- Bộ điều khiển gián đoạn (on/off):

Một trong những bộ điều khiển đơn giản nhất là điều khiển on/off. Ví dụ để điều khiển các thiết bị nhiệt trong gia đình chẳng hạn như nồi cơm điện, nó cần một rơ-le nhiệt để đóng và ngắt điện. Trong rơ-le nhiệt có một lò xo đàn hồi, khi nhiệt độ tăng lên lò xo sẽ bị giãn nở ra, dựa vào đặc tính trên người ta có thể tạo ra chức năng đóng ngắt dòng điện khi nhiệt độ tăng đến một mức mong muốn. Loại điều khiển này có thể thuộc một trong hai kiểu điều khiển vòng lặp mở và điều khiển vòng lặp kín.

Điều khiển trình tự, trong đó một chuỗi lập trình của riêng rẽ các hoạt động được thực hiện, thường dựa trên logic hệ thống có liên quan đến trạng thái của hệ thống.

- Bộ điều khiển tự động tuần tự và điều khiển tuần tự logic:

Điều khiển tuần tự có thể là một chuỗi cố định hay logic sẽ thực hiện các hành động khác nhau tùy thuộc vào trạng thái hệ thống khác nhau. Một ví dụ về một chuỗi điều chỉnh nhưng nếu không cố định là một bộ đếm thời gian trên một máy tưới cỏ.

Một sự phát triển sớm của điều khiển liên tục là chuyển tiếp, do đó rơle điện tham gia tiếp xúc điện có thể bắt đầu hoặc ngắt điện đến một thiết bị. Rơ-le đầu tiên được sử dụng trong các mạng điện, khi được phát triển để kiểm soát các thiết bị khác, chẳng hạn như khi khởi động và dừng động cơ điện công nghiệp lớn hoặc đóng mở van solenoid. Sử dụng rơ-le cho mục đích kiểm soát cho phép kiểm soát hướng hành động, nơi các hành động có thể được kích hoạt theo trật tự nào đó, để đáp ứng với các sự kiện bên ngoài.Ví dụ liên quan đến việc duy trì chuỗi an toàn cho các thiết bị như điều khiển cầu swing, nơi một tia khóa cần thiết để được tự do trước khi cầu có thể được di chuyển, và các tia khóa có thể không được phát hành cho đến khi cửa an toàn đã bị đóng cửa.

+ Bộ điều khiển dùng máy tính:

Máy tính có thể thực hiện cả hai điều khiển liên tục và kiểm soát thông tin phản hồi, và thường là một máy tính duy nhất sẽ làm cả hai trong một ứng dụng công nghiệp. Bộ điều khiển logic khả trình (PLC) là một loại vi xử lý có mục đích đặc biệt thay thế nhiều các thành phần như giờ và trình tự trống được sử dụng trong hệ thống. Máy tính điều khiển quá trình nhằm mục đích chung đã ngày càng thay thế điều khiển riêng lẻ, với một máy tính duy nhất có thể thực hiện các hoạt động của hàng trăm bộ điều khiển. Máy tính điều khiển quá trình có thể xử lý dữ liệu từ một mạng lưới các PLC, dụng cụ và các bộ điều khiển để thực hiện các điển hình (như PID) kiểm soát của nhiều biến số cá nhân hoặc trong một số trường hợp, để thực hiện điều khiển phức tạp thuật toán sử dụng nhiều đầu vào và các thao tác toán học. Họ cũng có thể phân tích dữ liệu và tạo ra thời gian thực, hiển thị biểu đồ cho các nhà khai thác thực hiện các báo cáo cho các nhà khai thác, các kỹ sư và quản lý.

Kiểm soát của một máy rút tiền tự động (ATM) là một ví dụ về một quá trình tương tác, trong đó một máy tính sẽ thực hiện một chuỗi logic đáp ứng với các lựa chọn người sử dụng dựa trên thông tin lấy từ một cơ sở dữ liệu trên hệ thống. Quá trình ATM có điểm tương đồng với các quy trình giao dịch trực tuyến khác. Các câu trả lời hợp lý khác nhau được gọi là kịch bản. Quá trình như vậy thường được thiết kế với việc sử dụng các sơ đồ, trong đó có văn bản hướng dẫn của các mã phần mềm.

1.2. Giới thiệu hệ thống chiết rót chai tự động

1.2.1. Giới thiệu chung

Hệ thống chiết rót tự động là thành phần quan trọng trong dây chuyền súc rửa, chiết rót và đóng nắp phục vụ cho các ngành đóng gói chất lỏng công nghiệp.

Hình 1.2: Hệ thống chiết rót và đóng nắp chai tự động công ty Federal

(Nguồn prweb.com)

Hệ thống chiết rót chai tự động được sử dụng nhiều để phục vụ cho các ngành: thực phẩm, nước uống, dược phẩm, mỹ phẩm, hóa chất, dầu nhớt,… Sự ra đời của máy chiết rót tự động đã tiết kiệm cho các nhà sản xuất một khoản chi phí nhân công tương đối lớn, nâng cao năng suất chiết đóng thành phẩm vào chai.

Hệ thống được kết hợp giữa các khâu chiết rót, đóng nắp, đóng thùng bán tự động. Bộ điều khiển trung tâm thường sử dụng PLC. Mỗi khâu đều vận hành tự động, nhân công chỉ tham gia vào một số công đoạn điều khiển, đầu vào và đầu ra (xếp chai vào, đóng thùng, vận hành máy,...).

1.2.2. Chức năng chính của hệ thống và phạm vi ứng dụng thực tiễn

- Chức năng chính của hệ thống:

Toàn bộ hệ thống là một dây chuyền để hoàn thành các công đoạn ra thành phẩm. Các khâu trong dây chuyền được tự động hóa cao, con người chỉ tác động vào vận hành, đầu vào và đầu ra. Kết quả mang lại những ưu điểm:

+ Nâng cao năng suất lao động, giảm giá thành: Tổng sản phẩm đầu ra đạt năng suất cao hơn so với hoạt động bằng tay tương ứng. Hệ thống có thể rót hàng nghìn chai mỗi giờ, tùy theo dung tích của chai.

+ Giảm số lượng và chi phí nhân công: Hệ chống chiết rót đã hoạt động một cách tự động dẫn đến công việc ít hơn và đơn giản hơn cho phép cần ít công nhân hơn, tùy theo dung tích của chai.

+ Sự an toàn: Bằng việc tự động hóa các hoạt động và chuyển người vận hành máy từ vị trí tham gia tích cực sang vai trò đốc công, công việc trở nên an toàn hơn.

+ Nâng cao chất lượng sản phẩm: Hệ thống chiết rót không những sản xuất với tốc độ nhanh hơn thủ công, mà còn sản xuất với sự đồng nhất cao hơn và sự chính xác đối với các yêu cầu khắt khe của sản phẩm đóng chai.

Tuy nhiên hệ thống chiết rót có chi phí đầu tư cao: việc chuyển từ sử dụng nhân công con người sang dây chuyền sản xuất tự động đòi hỏi chi phí đầu tư ban đầu rất cao. Ngoài ra, củng cần có chi phí cho việc đào tạo nhân công vận hành các loại thiết bị, máy móc hiện đại và phức tạp.

- Phạm vi ứng dụng:

Các cơ sở sản xuất nước rửa chén, sản xuất nước giải khát, nước tinh khiết, bia… Các sản phẩm chất lỏng hoặc chất lỏng cô đặc có yêu cầu vệ sinh khử trùng cao.

Sử dụng với loại chai có dung tích từ 200 ml - 1000 ml.

Trong đồ án này, nhóm tác giả chọn chai nước loại nắp vặn có dung tích 297 ml làm đối tượng nghiên cứu.

1.3. Tính cấp thiết của đề tài

Trong xã hội hiện đại ngày nay, nhu cầu ăn uống của người dân ngày càng được nâng cao. Ngành công nghiệp thực phẩm đóng gói, nước uống đóng chai cũng ngày càng tăng lên về số lượng sản phẩm trên thị trường.

Khảo sát vào năm 2015 của Euromonitor cho thấy, thị trường đồ uống đóng chai đã đạt ngưỡng gần 170 tỉ USD, dự kiến sẽ tăng gần 10% tới thời điểm 2020. Trong phân khúc ngành hàng này, nước chiếm ưu thế với hơn 35% trong tổng thị phần thị trường, còn đồ uống có ga đạt khoảng 22%. Nước uống đóng chai sẽ tăng nhanh nhất do người tiêu dùng có xu hướng thích dùng nước uống cung cấp nguồn năng lượng.

Dự báo cũng chỉ ra rằng, thị trường Châu Á – Thái Bình Dương sẽ tiếp tục dẫn đầu thế giới về tăng trưởng trong đó có Việt Nam. Sức hấp dẫn tăng trưởng của ngành nước đóng chai cũng đã thúc đẩy thêm nhiều doanh nghiệp tham gia vào lĩnh vực này.

Hệ thống chiết rót tự động là chiết rót một lượng chất lỏng nhất định vào các chai, bình, lọ,... Các hệ thống, máy chiết rót tự động được sử dụng nhiều trong ngành công nghiệp thực phẩm. Ngành công nghiệp này yêu cầu năng suất cao, nghiêm ngặt về vệ sinh an toàn thực phẩm. Tùy theo tính chất của chất lỏng, các máy chiết rót sẽ có cấu tạo và cách hoạt động khác nhau.

1.4. Cấu trúc đồ án

Đồ án bao gồm 4 chương, cụ thể:

Chương 1: Tổng quan về hệ thống

- Giới thiệu tổng quan đề tài.

- Tính cấp thiết của đề tài.

Chương 2: Tính toán và thiết kế hệ thống cơ khí

- Thiết kế cơ khí cho từng cơ cấu của hệ thống như:

+ Băng tải.

+ Mâm xoay.

+ Cơ cấu cấp nắp tự động.

+ Cơ cấu đóng và vặn nắp

+ Cơ cấu đẩy và gắp chai.

+ Cơ cấu đẩy thùng.

+ Bố trí các cơ cấu để được một hệ thống hoàn chỉnh.

- Tính toán, thiết kế hệ thống truyền động cho từng cơ cấu:

+ Lựa chọn phương án truyền động cho từng cơ cấu.

+ Tính chọn động cơ.

+ Tính chọn xi lanh.

Chương 3: Tính toán và thiết kế hệ thống điều khiển

- Tính toán, thiết kế sơ đồ mạch điều khiển.

- Lựa chọn bộ điều khiển.

- Lựa chọn các loại cảm biến.

- Lựa chọn các loại van khí nén, rơ-le.

- Xây dựng lưu đồ thuật toán.

- Lập trình điều khiển hệ thống.

Chương 4: Kết luận

- Kết quả đạt được.

- Hạn chế.

- Hướng phát triển đề tài.

Chương 2: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG CƠ KHÍ

2.1. Kết cấu của hệ thống

- Yêu cầu hệ thống:

+ Hệ thống thực hiện việc chiết rót chai nước có thể tích V = 297 ml.

+ Độ bền cao, kết cấu vững chắc.

+ Thiết kế đảm bảo an toàn, thân thiện.

+ Băng tải có kích thước hợp lí, gọn gàng, phù hợp với không gian.

+ Nắp chai được vặn chặt.

+ Các chai được gắp đúng vào vị trí và đóng thùng (6 chai).

+ Năng suất 300 chai/giờ (tương đương 50 thùng).

+ Giảm thiểu tối đa sai số trong quá trình hoạt động.

+ Đảm bảo tính kinh tế cho hệ thống.

Với những yêu cầu đặt ra, nhóm tác giả đề xuất sơ đồ hoạt động của hệ thống như sau:

Hình 2.1: Sơ đồ hoạt động của hệ thống.

Hệ thống này bao gồm:

+ Băng tải đầu vào: đưa chai rỗng đến vị trí mâm xoay.

+ Cơ cấu bơm nước: bơm nước vào chai theo đúng thể tích 297ml đã quy định.

+ Mâm xoay: đưa chai đến các vị trí để thực hiện các chức năng bơm nước, cấp nắp, đóng nắp và vặn nắp.

+ Băng tải đầu ra: đưa chai đã được vặn nắp đến vị trí đóng gói.

+ Cơ cấu gắp chai: gắp chai đến vị trí thùng chứa.

+ Cơ cấu đẩy thùng: đẩy thùng đã chứa 6 chai ra ngoài.

Trên cơ sở đó, nhóm tác giả tiến hành thiết kế lần lượt các cơ cấu cơ khí của hệ thống.

Chương 1:

1.1.

2.2. Mâm xoay

Mâm xoay có chức năng mang chai rỗng đến lần lượt các vị trí bơm nước, đóng nắp và vặn nắp chai.

Có nhiều phương án thiết kế mâm xoay, tuy nhiên dựa vào cơ sở bố trí các cơ cấu khác, nhóm lựa chọn mâm xoay 2 tầng có 6 lỗ đựng chai vì một số lý do sau:

+ Mâm xoay có 2 tầng giúp cố định phía trên và dưới của chai, giúp chai không dễ bị nghiêng đổ lúc di chuyển.

+ Đảm bảo số lượng vị trí dừng cho các cơ cấu hoạt động một cách hiệu quả.

+ Điều khiển đơn giản.

+ Kích thước nhỏ gọn, dễ lắp ráp và chế tạo.

Hình 2.2: Mặt trên mâm xoay.

Trong đề tài này, đối tượng nghiên cứu là chai nước 297ml có đường kính Ø58 mm, nhóm tác giả lựa chọn thiết kế lỗ đựng chai có kích thước Ø60 mm và kích thước toàn bộ mâm xoay là Ø350 mm.

Hình 2.3: Kích thước mâm xoay.

Mâm xoay sau khi thiết kế có cấu tạo như hình 2.4, bao gồm:

1. Khung đỡ 2. Mâm xoay

3. Thành đỡ chai 4. Ổ bi

5. Tấm gá động cơ 6. Động cơ giảm tốc

Hình 2.4: Cấu tạo mâm xoay.

- Nguyên lý hoạt động:

Sau khi có tín hiệu báo từ cảm biến, mâm xoay sẽ tiến hành xoay 1/6 vòng (60 độ) và dừng cố định tại các vị trí I, II, III, IV, V, VI như hình 2.2, bao gồm các vị trí:

+ Vị trí I: Vị trí tiếp nhận vỏ chai rỗng.

+ Vị trí II, III: Bơm nước.

+ Vị trí IV: Sau khi cấp nắp từ vị trí III qua, cìhai được đóng nắp.

+ Vị trí V: Chai được vặn nắp và đưa đến băng tải đầu ra.

- Tính chọn động cơ:

Cơ cấu sử dụng động cơ DC giảm tốc, tuy không điều khiển chính xác như động cơ bước nhưng bảo đảm momen xoắn lớn hơn. Ngoài ra có thể tăng độ chính xác điều khiển bằng cách sử dụng công tắc hành trình kết hợp phương pháp hãm động năng đối với động cơ.

Động cơ nối trực tiếp với mâm xoay thông qua nối trục và không thông qua bộ truyền (vì động cơ đã đảm bảo momen cho mâm xoay, phương pháp hãm sử dụng cách đấu nối rơ-le).

Thiết kế trên yêu cầu mâm xoay phải chịu tải trọng tối đa của 4 chai nước (tương đương Fmax = 12N). Momen quán tính tạo ra bởi Fmax:

Tmax = Fmax.r = 12.0,145 = 1,74 Nm.

Chọn hệ số an toàn = 3, động cơ phải có momen định mức lớn hơn 5,22 Nm. Để đảm bảo điều khiển chính xác và đảm bảo tải, nên lựa chọn động cơ có tốc độ chậm hơn và momen động cơ lớn hơn rất nhiều so với yêu cầu. Từ đó, nhóm đã lựa chọn động cơ ZHENG ZS-RI179i.

Hình 2.5: Động cơ DC ZHENG ZS-RI179i.

(Nguồn aliexpress.com)

Bảng 2.1: Thông số kỹ thuật động cơ ZHENG ZS-RI179i.

|

Điện áp định mức |

12V DC |

|

Dòng điện định mức |

0.33A |

|

Momen xoắn định mức |

1225 Nm |

|

Tốc độ không tải |

30 vòng/phút |

|

Điện áp phù hợp |

6 − 12 V (15 − 30 vòng/phút) |

|

Trọng lượng |

166 gram |

2.3. Cơ cấu bơm nước

Có nhiều phương án thiết kế cơ cấu bơm nước, về số lượng bơm, và vị trí đặt cơ cấu bơm (trên băng tải, trên mâm xoay,...).

Với quy mô đồ án, nhóm đã lựa chọn phương án sử dụng 2 bơm, bơm tại 2 vị trí trên mâm xoay. Phương án này có các ưu điểm:

+ Bơm một lúc được 2 chai, giúp cải thiện năng suất.

+ Đồng bộ thời gian với cơ cấu đóng nắp, vặn nắp.

+ Tránh dừng băng tải nhiều lần làm giảm tuổi thọ động cơ.

Cơ cấu bơm nước bao gồm:

+ Động cơ bơm nước.

+ Cảm biến tiệm cận (đếm chai).

2.3.1. Tính chọn động cơ bơm nước

Trong thực tế, ở các hệ thống chiết rót quy mô công nghiệp, người ta thường sử dụng các loại động cơ bơm nước xoay chiều AC vì công suất lớn, tuổi thọ cao và có thể làm việc liên tục trong thời gian dài. Tuy nhiên, với quy mô đồ án nhỏ, nhóm ưu tiên lựa chọn loại động cơ bơm nước một chiều DC vì kích thước nhỏ, tiết kiệm năng lượng và giá thành rẻ.

Dựa trên yêu cầu cơ bản về thời gian bơm đầy nước trong chai là 11s, ta có yêu cầu về tốc độ bơm của động cơ là 1,7 lít/phút, nhóm đã lựa chọn động cơ bơm nước DC 385 với các thông số kỹ thuật như sau:

Hình 2.6: Động cơ bơm nước DC 385.

(Nguồn aliexpress.com)

Bảng 2.2: Thông số kỹ thuật động cơ bơm nước DC 385

|

Loại động cơ DC |

385 |

|

Điện áp sử dụng |

12VDC |

|

Dòng điện sử dụng |

0,25A |

|

Công suất |

3W |

|

Lưu lượng bơm tối đa |

1,8 ± 0,1l/phút |

2.3.2. Thiết kế toàn bộ cơ cấu bơm nước

- Cấu tạo của cơ cấu bơm nước được thể hiện ở hình 2.7, bao gồm:

- Giá đỡ bơm

- Động cơ bơm nước 1

- Động cơ bơm nước 2

Hình 2.7 Cơ cấu bơm nước.

- Nguyên lý hoạt động:

Khi cảm biến phát hiện có chai ở vị trí I của mâm xoay, động cơ mâm xoay quay 1/6 vòng (60 độ) đưa chai đến vị trí II, tại đây bơm 1 tiến hành rót 1/2 thể tích chai, sau đó mâm xoay tiếp tục quay đến vị trí III, bơm 2 bơm tiếp 1/2 thể tích chai nữa. Khi rót xong, mâm xoay tiếp tục đưa chai đến vị trí đóng và vặn nắp chai. Quá trình diễn ra lặp lại như trên. Việc rót mỗi lần 1/2 thể tích giúp đồng bộ thời gian với quá trình đóng và vặn nắp, hạn chế thời gian chờ trong khi bơm nước vào chai.

2.4. Cơ cấu cấp nắp tự động

Cơ cấu cấp nắp tự động có chức năng cấp nắp tự động sau khi chai được bơm đầy, cơ cấu này đòi hỏi yêu cầu cao về khả năng tự động và độ chính xác (phải đảm bảo nắp được đưa vừa khớp với chai để có thể đóng vặn nắp).

- Cấu tạo cơ cấu cấp nắp được thể hiện ở hình 2.8, bao gồm:

1. Rãnh chứa nắp 2. Thanh gá

3. Lò xo 4. Thanh gạt nắp

5. Thanh giữ nắp

Hình 2.8: Cấu tạo cơ cấu cấp nắp.

- Nguyên lý hoạt động cơ cấu cấp nắp:

+ Cơ cấu cấp nắp lắp ở vị trí đúng đảm bảo cho việc cấp nắp chính xác khi mâm xoay quay.

+ Hai thanh bên giữ nắp nhờ vào lực ép tạo bởi lò xo, lực này giữ nắp không rơi ra khỏi rãnh và đảm bảo khi chai xoay qua nắp không bị giữ quá chặt, để chai có thể lấy được nắp dễ dàng. Khi lò xo ở trạng thái ban đầu, lực lò xo sinh ra đủ để giữ lấy nắp. Khi chai đến vị trí cấp nắp sẽ tác dụng lực lên thanh giữ nắp làm lò xo bị nén lại vừa đủ cho việc lấy nắp ra. Vì vậy, điểm quan trọng nhất của cơ cấu cấp nắp chính là lực lò xo.

+ Thanh gạt nắp có chức năng gạt phẳng nắp để tạo điều kiện tốt nhất cho quá trình vặn nắp được chặt và chính xác. Tránh xảy ra tình trạng nắp bị lệch so với miệng chai ảnh hưởng đến việc vặn nắp chai.

Hình 2.9: Kích thước thanh gạt nắp chai.

2.5. Cơ cấu đóng và vặn nắp chai

Cơ cấu bao gồm 2 bộ phận: Đóng nắp và vặn nắp. Hai cơ cấu này có cùng cơ chế chuyển động tịnh tiến lên xuống bởi 2 xi lanh. Ở cơ cấu vặn nắp còn có thêm động cơ truyền động quay để vặn chặt nắp.

- Yêu cầu:

+ Cơ cấu tịnh tiến chung.

+ Lực đóng nắp không quá mạnh làm hỏng nắp và vừa đủ để cân bằng nắp trước khi vặn.

+ Momen quay vừa đủ để vặn chặt nắp chai.

- Cơ cấu truyền chuyển động:

Có nhiều phương án như động cơ kết hợp vít me, xi lanh đơn, xi lanh đôi,... Với nhu cầu sử dụng thì nhóm tác giả lựa chọn thiết kế như sau:

+ Truyền động tịnh tiến cho bộ phận đóng nắp: xi lanh đơn.

+ Truyền động tịnh tiến cho bộ phận vặn nắp: xi lanh đôi.

+ Truyền động quay cho bộ phận vặn nắp: động cơ DC giảm tốc.

- Cấu tạo của cơ cấu đóng và vặn nắp chai được thể hiện ở các hình 2.10 và 2.11, bao gồm:

- Giá đỡ cơ cấu đóng

- Xi lanh 1

- Đầu đóng nắp

- Giá đỡ cơ cấu vặn

- Xi lanh 2

- Động cơ

- Đầu vặn nắp chai

Hình 2.10: Cấu tạo cơ cấu đóng nắp chai (xi lanh 1).

Hình 2.11: Cấu tạo cơ cấu vặn nắp chai (xi lanh 2).

- Nguyên lý hoạt động:

Chai sau khi đã cấp nắp được mâm xoay đưa đến vị trí đóng nắp. Tại đây, xi lanh đi xuống có gắn đầu đóng nắp để nắp chai cân bằng. Sau khi đóng xong, xi lanh 1 lui lại vị trí ban đầu. Tiếp theo chai tiếp tục được đưa đến vị trí vặn nắp. Xi lanh 2 có chức năng đưa động cơ xuống vị trí vặn nắp với yêu cầu quá trình di chuyển không bị lệch hướng. Sau khi vặn xong, xi lanh 2 đưa động cơ về vị trí ban đầu.

- Thiết kế đầu vặn nắp chai:

Đầu vặn được gắn với trục động cơ thông qua nối trục và thực hiện chuyển động quay, kích thước của nắp chai phù hợp để vừa với nắp chai.

Yêu cầu đầu vặn phải có kích thước phù hợp với kích thước của nắp chai. Bề mặt trong có độ nhám đảm bảo tiếp xúc tốt với nắp chai để quá trình vặn nắp không bị trượt.

Hình 2.12: Cấu tạo đầu vặn nắp chai.

- Chọn động cơ

+ Yêu cầu: Động cơ tạo ra momen đủ để vặn chặt được nắp chai.

Momen cần thiết để nắp chai được vặn chặt là 2,8 Nm. Đây cũng chính là yêu cầu tối thiểu của momen động cơ vặn nắp.

+ Lựa chọn động cơ: Động cơ DC giảm tốc HN-GH12-1632.

Hình 2.13: Động cơ giảm tốc HN-GH12-1632.

(Nguồn aliexpress.com)

Bảng 2.3: Thông số kỹ thuật động cơ DC giảm tốc HN-GH12-1632.

|

Điện áp định mức |

12VDC |

|

Tốc độ |

255 vòng/phút |

|

Dòng điện định mức |

70 mA |

|

Dòng hoạt động |

< 450mA |

|

Momen xoắn cực đại |

5,5 kG.cm |

- Chọn xi lanh

+ Xi lanh 1:

Do nắp chai có khối lượng nhỏ nên chọn xi lanh cho cơ cấu đóng nắp chỉ cần dựa trên hành trình di chuyển. Yêu cầu xi lanh có hành trình di chuyển 100 mm đúng theo cơ cấu cơ khí đã thiết kế. Dựa vào đó nhóm tác giả đã lựa chọn xi lanh đơn của hãng Airtac với model MAL20X100.

Hình 2.14: Xi lanh đơn MAL20X100.

(Nguồn aliexpress.com)

+ Xi lanh 2:

Đầu xi lanh gắn với tấm gá động cơ, có chức năng mang động cơ chuyển động tịnh tiến lên xuống với hành trình 40 mm. Vì vậy yêu cầu xi lanh cứng vững, không bị lệch hướng trong quá trình dịch chuyển, ngoài ra xi lanh phải chống xoay trong khi động cơ vặn nắp hoạt động. Dựa vào yêu cầu trên và hành trình của piston nhóm tác giả lựa chọn loại xi lanh đôi TN 16X40-S.

Hình 2.15: Xi lanh đôi TN16X40 - S.

(Nguồn aliexpress.com)

Bảng 2.4: Thông số kỹ thuật xi lanh 1 và 2.

|

Thông số Xi lanh |

D (mm) |

d (mm) |

s (mm) |

|

1 – MAL20X100 |

20 |

8 |

100 |

|

2 – 16TNX40 – S |

16 |

8 |

40 |

2.6. Cơ cấu đẩy và gắp chai

- Yêu cầu thiết kế:

+ Đẩy được 2 chai đến vị trí gắp chai.

+ Thanh gắp tiếp xúc tốt với gờ của đầu chai.

+ Quá trình gắp và thả chai không ảnh hưởng đến chất lượng của chai nước.

- Phương án thiết kế:

+ Truyền động:

- Xi lanh khí nén: xi lanh đơn kết hợp thanh dẫn hướng, xi lanh đôi.

- Động cơ kết hợp bộ truyền vít me – đai ốc.

- Động cơ kết hợp bộ truyền đai.

+ Thanh gắp:

- Thanh Inox tròn, hàn nóng chảy.

- Thanh sắt ren (ty ren), hàn nóng chảy.

Sau khi cân nhắc và xem xét dựa trên yêu cầu thiết kế, nhóm đã lựa chọn phương án sử dụng xi lanh đơn kết hợp thanh dẫn hướng để truyền động, thanh gắp sử dụng thanh inox tròn. Phương án được lựa chọn có những ưu điểm sau:

+ Lực đẩy chai đủ mạnh, tốc độ đẩy nhanh.

+ Thanh gắp tiếp xúc tốt với bề mặt của đầu chai.

+ Quá trình gắp diễn ra nhanh và chính xác.

Từ việc lựa chọn phương án thiết kế, nhóm đã tiến hành chế tạo cơ cấu đẩy và gắp chai có cấu tạo và nguyên lý hoạt động như sau:

Cấu tạo của cơ cấu đẩy và gắp chai được thể hiện ở hình 2.15, bao gồm:

1. Thanh gắp

2. Xi lanh 5

3. Xi lanh 6

4. Thanh trượt 1

5. Xi lanh 4

6. Thanh trượt 2

7. Đầu đẩy

8. Tấm đỡ

9. Xi lanh 7

Hình 2.16: Cấu tạo cơ cấu đẩy và gắp chai.

- Nguyên lý hoạt động:

Sau khi cảm biến đếm đủ hai chai, xi lanh 4 đẩy hai chai đến vị trí chờ gắp phía trên tấm trượt. Khi đủ 6 chai, xi lanh 3 tiến đến chặn các chai đã đóng nắp trên băng tải đầu ra. Trong khi đó, xi lanh 5 tiến hành kẹp chai và tấm trượt được kéo mở ra nhờ xi lanh 7. Xi lanh 6 đưa 6 chai xuống vị trí hộp đã được để sẵn. Xi lanh 5 mở kẹp thả chai ra và sau đó xylanh 6 đi lên vị trí ban đầu, xi lanh 7 đẩy tấm trượt vào lại vị trí chờ gắp chai. Quá trình cứ thế tiếp tục lặp lại.

- Chọn xi lanh:

+ Xi lanh 4:

Mỗi lần thực hiện đẩy 2 chai tương đương với trọng lượng 6N, vì vậy yêu cầu xi lanh phải đảm bảo lực đẩy tối thiểu lớn hơn trọng lượng trên.

Suy ra đường kính xi lanh tối thiểu:

= = 0,011 m = 11 mm

Trong đó:

+ D: đường kính trong của xi lanh (m)

+ F: lực đẩy tối thiểu xi lanh (N)

+ p: áp suất khí nén cấp cho xi lanh (Pa).

Chọn hệ số an toàn n = 1,5, đường kính xi lanh phải đảm bảo lớn hơn 16,5 mm.

Dựa vào thiết kế cơ khí, xi lanh phải đảm bảo hành trình di chuyển 150 mm.

Từ hai điều kiện về hành trình và đường kính xi lanh, ta chọn xi lanh của hãng Airtac với model MAL20X150.

+ Xi lanh 5:

Xi lanh 5 thực hiện việc kẹp ngang cổ chai để giữ chai không bị rơi, để đảm bảo điều kiện này thì lực ma sát nghỉ do xi lanh 5 tạo ra phải lớn hơn trọng lực của 6 chai. Ngoài ra, hành trình phải đạt 40 mm để đảm bảo quá trình gắp chính xác.

Trong điều kiện ko có dụng cụ thí nghiệm, nhóm tác giả đưa ra phương án lựa chọn xi lanh với model MAL20X40.

+ Xi lanh 6

Xi lanh 6 thực hiện việc giữ 6 chai và đưa xuống vị trí thùng chứa bên dưới, vì vậy lực kéo của xi lanh phải lớn hơn tổng trọng lượng của 6 chai và cơ cấu cơ khí (tương đương 25 N).

Suy ra đường kính xi lanh tối thiểu:

Trong đó:

+ D: đường kính trong của xi lanh (m).

+ d: đường kính piston của xi lanh (m).

+ F: lực đẩy tối thiểu xi lanh (N).

+ p: áp suất khí nén cấp cho xi lanh (Pa).

Chọn hệ số an toàn n = 1,5, () phải đảm bảo lớn hơn 60.

Dựa vào thiết kế cơ khí, xi lanh phải đảm bảo hành trình di chuyển 150 mm.

Từ hai điều kiện về hành trình và đường kính xi lanh, ta chọn xi lanh của hãng Airtac với model MAL20X150.

+ Xi lanh 7:

Xy lanh 7 thực hiện việc kéo tấm trượt dẫn hướng ra ngoài, lực kéo và đẩy của xi lanh phải đảm bảo lớn hơn tổng trọng lượng và lực ma sát hai bên tấm trượt (tương đương 7 N).

Suy ra đường kính xi lanh tối thiểu:

= = 0,00385 m = 3,9 mm

và:

Dựa vào thiết kế cơ khí, xi lanh phải đảm bảo hành trình di chuyển 200 mm.

Từ ba điều kiện về hành trình và đường kính xi lanh, ta chọn xi lanh của hãng Airtac với model MAL20X200.

Đến đây hoàn thành việc tính toán lựa chọn xi lanh cho cơ cấu đẩy và gắp chai. Ngoài ra, xi lanh 4,6,7 có kết hợp thêm thanh dẫn hướng.

Bảng 2.5: Thông số kỹ thuật các xi lanh 3,4,5,6,7.

|

Thông số Xi lanh |

D (mm) |

d (mm) |

s (mm) |

|

3 – MAL20X75 |

20 |

8 |

75 |

|

4,6 – MAL20X150 |

20 |

8 |

150 |

|

5 – MAL20X40 |

20 |

8 |

40 |

|

7 – MAL20X200 |

20 |

8 |

200 |

2.7. Cơ cấu đẩy thùng

- Yêu cầu thiết kế:

+ Giữ thùng tại vị trí cố định.

+ Đưa thùng vào ra vị trí gắp chai và lấy thùng.

+ Lực đẩy đủ mạnh để đưa thùng chứa 6 chai ra ngoài.

- Phương án thiết kế:

Nhóm đã lựa chọn phương án sử dụng xi lanh để dẫn động và dùng sắt thanh dẹt để hàn khuôn chứa thùng. Thuận tiện cho việc cắt, ghép và gia công. Cơ cấu có cấu tạo và nguyên lý hoạt động như sau:

Hình 2.17: Cấu tạo cơ cấu đẩy thùng.

- Cấu tạo:

1. Xi lanh 8 2. Khuôn đặt thùng

- Nguyên lý hoạt động:

Thùng chứa chai được đặt vào khuôn, khi chai được gắp xuống, xi lanh 8 tiến tới đẩy thùng ra ngoài. Sau đó, xi lanh 8 lùi lại, đưa khuôn đặt thùng về lại vị trí ban đầu.

- Lựa chọn xi lanh:

Xy lanh 8 thực hiện đẩy thùng nước 6 chai ra ngoài, lực đẩy của xi lanh phải đảm bảo lớn hơn tổng trọng lượng của 6 chai, trọng lượng hộp và lực ma sát so với mặt bàn (tương đương 25 N).

Suy ra đường kính xi lanh tối thiểu:

= = 0,006 m = 6 mm

Chọn hệ số an toàn n = 1,5, đường kính xi lanh phải đảm bảo lớn hơn 16,5 mm.

Dựa vào thiết kế cơ khí, xi lanh phải đảm bảo hành trình di chuyển 200 mm.

Từ hai điều kiện về hành trình và đường kính xi lanh, ta chọn xi lanh của hãng Airtac với model MAL20X290.

Hình 2.18: Xi lanh 8 - MAL20X200.

(Nguồn ebay.com)

Bảng 2.6: Thông số kỹ thuật xi lanh 8.

|

Xi lanh 8 MAL20X200 |

D (mm) |

d (mm) |

s (mm) |

|

20 |

8 |

200 |

2.8. Băng tải

Băng tải hiểu đơn giản là một máy cơ khí dùng để vận chuyển các đồ vật từ điểm này sang điểm khác, từ vị trí A sang vị trí B. Thay vì vận chuyển sản phẩm bằng công nhân vừa tốn thời gian, chi phí nhân công lại tạo ra môi trường làm việc lộn xộn thì băng chuyền tải có thể giải quyết điều đó. Nói đơn giản, băng tải giúp tiết kiệm sức lao động, số lượng nhân công, giảm thời gian và tăng năng suất lao động.

Các loại băng tải thông dụng hiện nay:

+ Băng tải xích.

+ Băng tải con lăn.

+ Băng tải PVC.

Khung băng tải có thể sử dụng một số vật liệu như:

+ Nhôm định hình.

+ Sắt V lỗ.

+ Thép hộp vuông.

Các cơ cấu truyền động có thể sử dụng động cơ DC giảm tốc hoặc kết hợp động cơ DC với bộ truyền xích hoặc bộ truyền đai.

Với quy mô đồ án hiện tại, nhóm đã lựa chọn phương án thiết kế như sau:

+ Băng tải PVC.

+ Khung băng tải sử dụng kết hợp nhôm định hình và thanh thép lỗ.

+ Truyền động bởi động cơ DC giảm tốc.

vĐặc điểm

- Khung băng tải sử dụng kết hợp nhôm định hình và thanh thép lỗ:

+ Dễ tháo lắp, có thể điều chỉnh và di dời.

+ Chống rỉ sét.

+ Đa dạng về kích thước.

+ Đảm bảo tính chắc chắn, ổn định.

- Băng tải PVC:

+ Đảm bảo độ đồng phẳng của băng tải.

+ Có khả năng đàn hồi cao, chịu được nhiệt.

+ Giá thành rẻ, độ bền cao.

+ Vì đường kính chai nước d = 60 mm nên lựa chọn băng tải có bề rộng

B = 100 mm. Chiều dài làm việc của băng tải L = 850 mm.

Hình 2.19: Băng tải PVC.

(Nguồn zolayrubber.com)

- Yêu cầu về động cơ DC giảm tốc truyền động băng tải:

+ Kích thước nhỏ gọn, dễ gá đặt.

+ Mạch điều khiển đơn giản.

vTính chọn động cơ DC giảm tốc:

- Yêu cầu:

+ Chiều dài băng tải: L = 850 mm.

+ Vận tốc băng tải: V = 10 m/phút.

+ Độ rộng băng tải: B = 100 mm.

+ Tải trọng băng tải: 1,5kg.

- Tính chọn tốc độ động cơ:

Tốc độ của băng chuyền: V = 10 m/phút.

Với đường kính con lăn D = 49 mm.

Suy ra tốc độ động cơ:

N = V/D.π = 10000/49.π = 65 (vòng/phút).

- Tính mômen xoắn động cơ:

Tải trọng băng tải: m = 1,5kg.

Suy ra momen xoắn tối thiểu của động cơ:

T = mgD/2 = 1,5.10.49/2 = 368 mN.m = 3,75 kgf.cm.

- Tính công suất động cơ:

P = (T × N)/9.55 (kW) = (0,368 × 65)/9.55 = 2,5 kW.

Trong đó:

+ T: Momen xoắn tối thiểu của động cơ.

+ N: Số vòng quay.

- Chọn loại động cơ phù hợp:

Chọn động cơ JGB37 – 520 DC với các thông số như bảng 2.7 cho ở dưới:

Bảng 2.7: Thông số kỹ thuật động cơ DC giảm tốc JGB 37 – 520.

|

Điện áp hoạt động |

Điện áp định mức |

Tốc độ không tải |

Dòng điện không tải |

Momen xoắn |

Tỷ số truyền |

Trọng lượng |

|

6-15V |

12V |

66 rpm |

60mA |

5 kgf.cm |

90 |

158g |

Hình 2.20: Động cơ JGB37 – 520 DC.

(Nguồn smartelectroshops.blogspot.com)

Từ việc nghiên cứu các phương án kế hợp tính toán thông số, nhóm đã thiết kế hoàn thiện được băng tải sử dụng PVC, truyền động bởi động cơ DC giảm tốc và có khung băng tải kết hợp nhôm định hình và sắt V lỗ.

Cấu tạo của băng tải được thể hiện ở hình 2.20, bao gồm:

- Động cơ DC giảm tốc

- Con lăn

- Khung băng tải

- Thành chắn

- Dây đai băng tải

Hình 2.21: Cấu tạo băng tải.

vMô tả:

+ Khung băng tải (1) có chức năng cố định băng tải.

+ Động cơ DC giảm tốc (2) truyền động cho băng tải.

+ Nối trục (3) thực hiện việc nối trục động cơ với trục của con lăn.

+ Ổ bi (4) truyền chuyển động, làm giảm ma sát, mang lại sự hoạt động liên tiếp, ổn định.

+ Dây đai băng tải PVC (5), bề mặt làm việc chính của băng tải.

+ Thành bảo vệ (6) giữ chai đứng thẳng cố định.

+ Con lăn (7) truyền chuyển động cho băng tải.

2.9. Tổng thể hệ thống chiết rót và đóng nắp chai

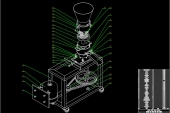

Kết cấu của toàn bộ hệ thống được thể hiện ở hình 2.21, bao gồm:

- Cơ cấu bơm nước

- Cơ cấu cấp nắp

- Cơ cấu đóng và vặn nắp

- Mâm xoay

- Cơ cấu đẩy và gắp chai

- Cơ cấu đẩy thùng

- Băng tải

Hình 2.22: Hệ thống cơ khí sau khi hoàn thiện thiết kế.

Hệ thống được hoàn thiện với các bộ phận bố trí như sau:

- Các phương án bố trí hệ thống:

+ Băng tải và mâm xoay:

- 2 băng tải thẳng hàng, mâm xoay đặt ở giữa.

- 2 băng tải vuông góc với nhau, mâm xoay đặt tại vị trí vuông góc.

+ Cơ cấu bơm nước:

- Đặt ở giữa băng tải.

- Đặt ở cuối băng tải.

+ Vị trí của cơ cấu cấp nắp so với mâm xoay:

- Đặt tại vị trí (I) của mâm xoay.

- Đặt giữa vị trí (I) và (II) của mâm xoay.

Dựa trên phân tích các yếu tố về ưu nhược điểm của các phương án, nhóm tác giả đã quyết định bố trí hệ thống như sau:

+ Hai băng tải đầu vào và ra được đặt vuông góc với nhau, mâm xoay đặt tại vị trí vuông góc.

+ Cơ cấu bơm đặt gần cuối băng tải, cách vị trí I của mâm xoay 150 mm.

+ Cấp nắp đặt giữa vị trí I và II của mâm xoay.

+ Cơ cấu đóng nắp đặt tại vị trí II của mâm xoay.

+ Cơ cấu vặn nắp đặt tại vị trí III của mâm xoay.

+ Cơ cấu đẩy nắp đặt gần cuối băng tải đầu ra, cách tâm con lăn 150 mm.

+ Cơ cấu cấp nắp đặt cao hơn mặt phẳng băng tải 140 mm.

+ Cơ cấu đẩy thùng đặt sát với mặt phẳng sàn, khuôn để thùng thẳng hàng với vị trí của 6 chai.

- Nguyên lý hoạt động:

Hai băng tải có chức năng vận chuyển chai đến các vị trí trong hệ thống. Băng tải đầu vào đưa chai rỗng đến vị trí mâm xoay để thực hiện lần lượt các thao tác: bơm nước, cấp nắp, đóng nắp, vặn nắp. Chú ý bộ phận bơm nước gồm 2 động cơ bơm nước hoạt động bổ trợ nhau, mỗi bơm thực hiện bơm 1/2 chai. Sau khi chai được rót và đóng nắp, mâm xoay mang chai đến vị trí băng tải thứ 2. Băng tải thứ 2 mang chai đến vị trí đẩy chai, mỗi lần thực hiện đẩy 2 chai. Sau khi đủ 6 chai cơ cấu gắp sẽ đưa chai xuống thùng chứa. Thùng được đẩy ra ngoài bởi cơ cấu đẩy thùng.

Hình 2.23: Mô hình thực tế sau khi chế tạo.

Chương 3: TÍNH TOÁN VÀ THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN

3.1. Sơ đồ hoạt động của hệ thống

Hình 3.1: Sơ đồ hoạt động của hệ thống.

Hệ thống điều khiển được thể hiện ở hình 3.1, bao gồm:

+ Thiết bị đầu vào: nút nhấn, công tắc hành trình, cảm biến.

+ Thiết bị điều khiển: bộ điều khiển lập trình PLC.

+ Thiết bị đầu ra: rơ-le, van khí nén.

- Nguyên lý hoạt động:

Bộ xử lý trung tâm PLC nhận tín hiệu đầu vào từ nút nhấn, cảm biến, sau đó tiến hành xử lý tín hiệu, lập trình điều khiển, xuất tín hiệu điều khiển động cơ DC, xi lanh khí nén thông qua rơ-le, van khí nén.

3.2. Thiết bị đầu vào và ra

3.2.1. Tính toán và lựa chọn thiết bị

Thiết bị đầu vào là các thiết bị được sử dụng để cung cấp thông tin về sự thay đổi trạng thái từ một thiết bị ngoại vi và truyền tín hiệu cho bộ điều khiển trung tâm PLC.

Thiết bị đầu ra là các thiết bị nhận tín hiệu đầu ra của bộ điều khiển PLC và thực hiện các chức năng đặc trưng để điều khiển cơ cấu chấp hành. Cụ thể:

+ Điều khiển động cơ thông qua rơ-le.

+ Điều khiển xi lanh thông qua các van khí nén.

- Yêu cầu:

Các cảm biến đầu vào phải có độ chính xác và thời gian đáp ứng phù hợp với từng cơ cấu cơ khí cụ thể. Cơ cấu chấp hành vừa phải phù hợp với yêu cầu thiết kế cơ khí vừa đảm bảo yếu tố kinh tế cho hệ thống.

- Chọn cảm biến:

Cảm biến là thiết bị điện được sử dụng để đo đạc các tín hiệu như nhiệt độ, áp suất, ánh sáng, tốc độ, những hiện tượng thay đổi bên ngoài chuyển thành tín hiệu điện tiêu chuẩn để cung cấp cho các bộ điều khiển phân tích.

Các loại cảm biến thường dùng:

+ Cảm biến nhiệt độ.

+ Cảm biến quang.

+ Cảm biến áp suất.

+ Cảm biến tiệm cận.

Với mục đích phát hiện chai nhựa trên băng tải, nhóm đã lựa chọn sử dụng loại cảm biến quang bởi những ưu điểm của nó như:

+ Không tiếp xúc với vật thể cần phát hiện.

+ Có thể phát hiện vật từ khoảng cách xa.

+ Không bị hao mòn, có tuổi thọ cao.

+ Có thời gian đáp ứng nhanh.

Hình 3.2: Một số loại cảm biến quang trong thực tế.

(Nguồn library.automationdirect.com)

Cảm biến quang điện (Photoelectric Sensor, PES) thực chất là do các linh kiện quang điện tạo thành. Khi có ánh sáng thích hợp chiếu vào bề mặt của cảm biến quang, chúng sẽ thay đổi tính chất. Tín hiệu quang được biến đổi thành tín hiệu điện nhờ hiện tượng phát xạ điện tử ở cực Cathode khi có một lượng ánh sáng chiếu vào.

Các loại cảm biến quang:

+ Cảm biến quang thu phát.

+ Cảm biến quang phản xạ gương.

+ Cảm biến quang khuếch tán.

Với phạm vi đồ án, nhóm tác giả đã lựa chọn cảm biến phù hợp với từng cơ cấu cơ khí để đảm bảo tính kỹ thuật cũng như tính kinh tế như sau:

+ Ở vị trí đầu vào mâm xoay, đầu cơ cấu đẩy chai: sử dụng loại cảm biến hồng ngoại E18-D80NK bởi cảm biến này có thể phát hiện được chai nhựa với khoảng cách có thể điều chỉnh và có giá thành phù hợp.

Hình 3.3: Cảm biến hồng ngoại E18-D80NK.

(Nguồn aliexpress.com)

+ Công tắc hành trình V-153 1C25: phù hợp với yêu cầu phát hiện tín hiệu trong mâm xoay, đảm bảo thời gian phản hồi nhanh trong hệ thống mâm xoay quay nhanh. Ngoài ra, công tắc hành trình dễ bố trí ở vị trí mâm xoay hơn so với cảm biến tiệm cận.

Hình 3.4: Công tắc hành trình V-153 1C25.

(Nguồn aliexpress.com)

- Tính chọn van điều khiển xi lanh

+ Các loại van thông dụng:

- Van điều chỉnh áp suất.

- Van giảm áp.

- Van cản.

- Rơ-le áp suất.

- Van điều chỉnh lưu lượng.

- Van đảo chiều.

- Van điện từ (Van Solenoid).

Với mục đích điều khiển xi lanh khí nén, nhóm đã lựa chọn loại van điện từ khí nén bởi những ưu điểm sau:

+ Thời gian đóng mở nhanh, gần như cùng một lúc với đóng ngắt dòng điện.

+ Hoạt động chính xác, có độ bền cơ học khá cao và có khả năng chống ăn mòn tốt và đặc biệt là an toàn cho người sử dụng.

+ Giá thành tương đối rẻ.

+ Được ứng dụng rộng rãi.

+ Kích thước nhỏ gọn, dễ dàng lắp đặt, sửa chữa, thay đổi.

+ Vật liệu đa dạng: đồng, inox, nhựa do đó phù hợp với nhiều môi trường khác nhau.

+ Đa dạng điện áp: 220V, 110V, 24V, 12V.

Van điện từ là loại van được sử dụng để kiểm soát dòng chảy chất khí hoặc lỏng dựa vào nguyên lý chặn đóng mở do lực tác động của cuộn dây điện từ.

+ Phân loại:

- Van điện từ thường đóng/ mở.

- Van điện từ 220V/ 110V/ 24V/ 12V.

- Van điện từ Inox/ đồng/ nhựa.

- Van điện từ kiểu lắp ráp mặt bích/ lắp ren – rắc co.

- Van điện từ khí nén 3/2, 4/2, 5/2, 5/3.

Với phạm vi đồ án, nhóm tác giả đã lựa chọn loại van điện từ khí nén 5/2 có 5 cổng 2 vị trí, loại một tác động, kích hoạt và điều khiển bằng điện 24VDC bởi những ưu điểm:

+ Giá thành không quá cao.

+ Hoạt động ổn định, ít phát ra tiếng ồn và rung.

+ Ít xảy ra trường hợp quá tải khi sử dụng.

Sử dụng loại van điện từ khí nén AIRTAC 4V210-08.

Hình 3.5: Van điện từ khí nén AIRTAC 4V210-08.

(Nguồn aliexpress.com)

- Tính chọn rơ-le điều khiển động cơ:

Rơ-le là một loại thiết bị điện tự động mà tín hiệu đầu ra thay đổi nhảy cấp khi tín hiệu đầu vào đạt những giá trị xác định. Rơ-le là thiết bị điện dùng để đóng cắt mạch điện điều khiển, bảo vệ và điều khiển sự làm việc của mạch điện động lực.

- Phân loại rơ-le:

+ Rơ-le điện cơ/ nhiệt/ từ/ điện tử-bán dẫn-vi mạch/ số.

+ Rơ-le tiếp điểm/ không tiếp điểm.

+ Rơ-le dòng điện/ điện áp/ công suất/ tổng trở.

+ Rơ-le sơ cấp/ thứ cấp.

Với mục đích điều khiển động cơ, nhóm đã lựa chọn sử dụng loại rơ-le trung gian (tiếp điểm) bởi những ưu điểm sau:

+ Có nhiều loại để lựa chọn: 1 tiếp điểm, 2 tiếp điểm, 4 tiếp điểm thường được quy chuẩn ra rơ-le 8 chân, 14 chân,…

+ Hoạt động ở nhiều điện áp 5V, 12V, 24V, 220V.

+ Thiết kế nhỏ gọn và dễ dàng lắp đặt thay thế.

Hình 3.6: Cấu tạo hoạt động Rơ-le trung gian (tiếp điểm).

(Nguồn bachkhoa.org)

Ở phạm vi đồ án, nhóm tác giả lựa chọn sử dụng Rơ-le MY2N – 24VDC 8 chân dẹt OMRON.

Hình 3.7: Rơ-le MY2N - 24VDC 8 chân dẹt OMRON.

(Nguồn aliexpress.com)

Từ việc tính toán và lựa chọn, các thiết bị đầu vào và ra bao gồm:

- Thiết bị đầu vào:

+ Cảm biến khoảng cách hồng ngoại E18-D80NK.

+ Công tắc hành trình V-153 1C25.

- Thiết bị đầu ra:

+ Van điện từ khí nén Airtac 4V210 – 08.

+ Rơ-le MY2N – 24VDC 8 chân dẹt OMRON.

3.2.2. Cảm biến hồng ngoại E18-D80NK.

Đối với những cơ cấu không yêu cầu độ chính xác cao của cảm biến, nhóm đã lựa chọn cảm biến phù hợp với từng cơ cấu để vẫn đảm bảo được tính kỹ thuật và tính kinh tế của đồ án.

Hình 3.8: Cảm biến tiệm cận hồng ngoại E18 - D80NK.

(Nguồn stemgarden.com.vn)

Bảng 3.1: Thông số kỹ thuật cảm biến hồng ngoại E18 - D80NK.

|

Nguồn cung cấp |

5V DC |

|

Ngõ ra |

NPN thường mở |

|

Đầu ra điều khiển DC / SCR / Rơ-le |

100 mA / 5V |

|

Mức tiêu thụ |

< 25 mA |

|

Thời gian đáp ứng |

< 2 ms |

|

Góc điểm |

15˚ |

|

Khoảng cách hiệu quả |

3 – 80 cm (có thể điều chỉnh) |

|

Nhiệt độ làm việc |

- 25˚C – 55˚C |

|

Chất liệu vỏ |

Nhựa |

3.2.3. Công tắc hành trình V-153 1C25.

Công tắc hành trình là thiết bị chuyển đổi chuyển động cơ thành tín hiệu điện. Tín hiệu của công tắc hành trình phục vụ cho quá trình điều khiển và giám sát.

Các thông số kỹ thuật cơ bản:

+ Dòng điện tối đa: 15A.

+ Công suất AC: 15A / 125 - 250VAC.

+ Công suất DC: 0.6A/125VDC - 0.3A/250VDC.

+ Tuổi thọ: > 1 triệu lần nhấn.

Hình 3.9 Công tắc hành trình V-152 1C25.

(Nguồn alibaba.com)

3.2.4. Rơ-le MY2N – 24VDC 8 chân dẹt OMRON

Công dụng của rơ-le trung gian là làm nhiệm vụ trung gian chuyển tiếp mạch điện cho một thiết bị khác.

Hình 3.10: Rơ-le MY2N – 24VDC 8 chân dẹt OMRON.

(Nguồn khoidongtu.com)

Bảng 3.2: Thông số kỹ thuật rơ-le MY2N – 24VDC 8 chân dẹt OMRON.

|

Điện áp cuộn dây |

24 VDC |

|

Dòng điện tiếp điểm |

5A |

|

Điện trở kháng cuộn |

636Ω |

|

Điện trở tiếp điểm |

50 mΩ max |

|

Dòng cuộn |

37.7 mA |

|

Thời gian hoạt động |

20 ms max |

|

Nhiệt độ hoạt động |

-55-70°C |

|

Trọng lượng |

Khoảng 35g |

3.2.5. Van điện từ khí nén Airtac 4V210 – 08

Là loại van 5/2 đảo chiều được sử dụng để điều khiển xi lanh trong các cơ cấu của hệ thống.

Hình 3.11: Cấu tạo và ký hiệu của van điện từ khí nén 5/2.

(Nguồn hafner-pneumatik.com)

- Nguyên lý hoạt động:

Van hoạt động bằng cách cấp nguồn điện 220VAC hoặc 24VDC. Khi có nguồn điện sẽ sinh ra lực từ trường. Lực này sẽ hút trục van chuyển động dọc trục và khiến cho các cửa van được mở ra để cho khí nén thông cửa. Hoạt động này giúp cho van có thể thực điện nhiệm vụ cấp hoặc đóng dòng khí nén cho thiết bị cần hoạt động.

Hình 3.12: Van điện từ khí nén 4V210 – 08.

(Nguồn vatgia.com)

Bảng 3.3: Thông số kỹ thuật van điện từ khí nén Airtac 4V210 - 08.

|

Kích thước cổng |

1/4” (ren 13mm) |

|

Kích thước ống xả |

1/8” (ren 9.6mm) |

|

Áp suất hoạt động |

0,15 – 0,8 Mpa |

|

Loại van hơi |

5 cửa 2 vị trí |

|

Hãng sản xuất |

Aritac (Đài Loan) |

|

Nhiệt độ hoạt động |

-20 – 70oC |

3.3. Bộ điều khiển lập trình PLC

3.3.1. Giới thiệu chung về PLC

PLC (Programmable Logic Controller) là thiết bị điều khiển lập trình, được thiết kế chuyên dùng trong công nghiệp để điều khiển các tiến trình xử lý từ đơn giản đến phức tạp, tuỳ thuộc vào người điều khiển mà nó có thể thực hiện một loạt các chương trình hoặc sự kiện, sự kiện này được kích hoạt bởi các tác nhân kích thích (hay còn gọi là đầu vào) tác động vào PLC hoặc qua các bộ định thời (Timer) hay các sự kiện được đếm qua bộ đếm. Khi một sự kiện được kích hoạt nó sẽ bật ON, OFF hoặc phát một chuỗi xung ra các thiết bị bên ngoài được gắn vào đầu ra của PLC. Như vậy nếu ta thay đổi các chương trình được cài đặt trong PLC là ta có thể thực hiện các chức năng khác nhau, trong các môi trường điều khiển khác nhau.

Việc sử dụng PLC trong điều khiển thay thế cho hệ thống mạch điện, rơ-le thông thường mang lại nhiều ưu điểm vượt trội hơn:

+ Sửa đổi linh hoạt bằng chương trình.

+ Độ tin cậy tuổi thọ cao.

+ Hư hỏng có thể theo dõi bằng phần mềm ngoại vi…các mô-đun.

+ có thể được thay thế riêng.

+ Khả năng linh hoạt mở rộng.

Như vậy, PLC là 1 máy tính thu nhỏ nhưng với các tiêu chuẩn công nghiệp cao và khả năng lập trình logic mạnh, PLC là đầu não quan trọng và linh hoạt trong điều khiển tự động hóa.

3.3.2. Cấu trúc của PLC

Hình 3.13: Cấu trúc cơ bản hệ thống PLC.

(Nguồn skytechgroup.vn)

Phần đầu vào/đầu ra: Phần đầu vào hoặc mô-đun đầu vào bao gồm các thiết bị như cảm biến, công tắc và nhiều nguồn đầu vào thế giới thực khác. Đầu vào từ các nguồn được kết nối với PLC thông qua đường ray đầu nối đầu vào. Phần đầu ra hoặc mô-đun đầu ra có thể là một động cơ hoặc một solenoid hoặc một đèn hoặc một lò sưởi, có chức năng được điều khiển bằng cách thay đổi các tín hiệu đầu vào.

CPU: (Central Processing Unit) là đơn vị xử lý trung tâm. Nó là một bộ vi xử lý mà có thể kết hợp với các hoạt động của hệ thống PLC. CPU thi hành chương trình xử lý các tín hiệu I/O và được nối trực tiếp đến các thiết bị I/O thông qua các tuyến đường dây thích hợp bên trong PLC.

Thiết bị lập trình: Đây là nền tảng mà chương trình hoặc logic điều khiển được viết. Nó có thể là một thiết bị cầm tay hoặc một máy tính xách tay hoặc một máy tính chuyên dụng.

Nguồn cung cấp: Nó thường hoạt động trên một nguồn cung cấp điện khoảng 24 V, được sử dụng để cung cấp năng lượng đầu vào và các đầu ra.

Bộ nhớ: Bộ nhớ được chia thành hai phần – Bộ nhớ dữ liệu và bộ nhớ chương trình. Thông tin chương trình hoặc logic điều khiển được lưu trữ trong bộ nhớ người dùng hoặc bộ nhớ chương trình từ nơi CPU tìm nạp các lệnh chương trình. Tín hiệu đầu vào và đầu ra và tín hiệu bộ định thời và bộ đếm được lưu trữ trong bộ nhớ hình ảnh đầu vào và đầu ra tương ứng.

3.3.3. Hoạt động của một PLC

Về cơ bản, hoạt động của một PLC cũng khá đơn giản. Đầu tiên, hệ thống các cổng vào/ra (Input/Output) (còn gọi là các Module xuất/nhập) dùng để đưa các tín hiệu từ các thiết bị ngoại vi vào CPU (như các sensor, contact, tín hiệu từ động cơ …). Sau khi nhận được tín hiệu ở đầu vào thì CPU sẽ xử lý và đưa các tín hiệu điều khiển qua môđun xuất ra các thiết bị được điều khiển.

Hình 3.14: Sơ đồ hoạt động của PLC.

(Nguồn dipslab.com)

Các nguồn đầu vào chuyển đổi tín hiệu điện tương tự thời gian thực sang tín hiệu điện kỹ thuật số phù hợp và các tín hiệu này được đưa đến PLC thông qua đường ray kết nối.

Các tín hiệu đầu vào này được lưu trữ trong bộ nhớ hình ảnh bên ngoài PLC ở các vị trí được gọi là bit. Điều này được thực hiện bởi CPU.

Logic điều khiển hoặc các lệnh chương trình được ghi lên thiết bị lập trình thông qua các ký hiệu hoặc thông qua các phép nhớ và được lưu trữ trong bộ nhớ người dùng.

CPU lấy các lệnh này từ bộ nhớ người dùng và thực thi các tín hiệu đầu vào bằng cách thao tác, tính toán, xử lý chúng để điều khiển các thiết bị đầu ra.

Kết quả thực hiện sau đó được lưu trữ trong bộ nhớ hình ảnh bên ngoài để điều khiển các thiết bị đầu ra.

CPU cũng giữ một kiểm tra trên các tín hiệu đầu ra và tiếp tục cập nhật nội dung của bộ nhớ hình ảnh đầu vào theo những thay đổi trong bộ nhớ đầu ra.

CPU cũng thực hiện chức năng lập trình nội bộ như cài đặt và đặt lại bộ hẹn giờ, kiểm tra bộ nhớ của người dùng.

3.3.4. Lựa chọn bộ điều khiển lập trình PLC

Hiện nay trên thị trường phổ biến các loại PLC của Siemen và Mitsubishi.

Với quy mô đồ án, nhóm lựa chọn sử dụng PLC Siemen bởi các điểm phù hợp với yêu cầu đề tài:

- Các module Analog của Siemens có giá thành rẻ hơn, sử dụng đơn giản (chỉ cần cắm vào PLC và cấu hình qua vài bước là có thể đọc/ghi dễ dàng). Truyền thông đối với PLC Siemens cũng khá dễ dàng để thực hiện bởi Siemens đã có các khối hàm chức năng chuyên dụng hỗ trợ tối đa cho người dùng.

- Cấu trúc chương trình theo cả chiều ngang và chiều dọc, có nghĩa là chương trình vẫn thực hiện tuần tự từ trên xuống dưới, tuy nhiên chương trình ở dạng khối và nhiều khối có thể được thực hiện ngang hàng. Bên cạnh đó chương trình con của Siemens có hỗ trợ biến Local nên có thể sử dụng đa dụng hơn trong lập trình.

- Ứng dụng điều khiển quá trình và truyền thông, việc lập trình ban đầu sẽ khó tiếp cận hơn nhưng khi đã thành thạo sẽ hỗ trợ tốt hơn cho người sử dụng.

PLC của Siemens hiện có các loại sau: S7- 200, S7- 300, S7- 400, S7 - 1200.

Riêng S7- 200 có các loại CPU sau: CPU 210, CPU 214, CPU 221, CPU 222, CPU 224, CPU 226, …. Mới nhất có CPU 224 xp, CPU 226 xp có tích hợp analog.

Sử dụng bộ PLC Siemen S7-200 CPU 224 DC/DC/DC để điều khiển hệ thống.

3.3.5. Giới thiệu PLC Simens S7-200 CPU 224 DC/DC/DC

- Giới thiệu:

S7-200 là thiết bị điều khiển logic lập trình loại nhỏ của hãng Siemens, có cấu trúc theo kiểu module và có các module mở rộng. Các module này đươc sử dụng cho nhiều ứng dụng lập trình khác nhau.

S7-200 được thiết kế nhỏ gọn, chi phí thấp, và tập lệnh có đủ lệnh bit logic, so sánh, bộ đếm, dịch/quay thanh ghi, timer cho phép lập trình điều khiển Logic dễ dàng.

S7-200 tích hợp sẵn cổng Profibus hay sử dụng một module mở rộng, cho phép tham gia vào mạng Profibus như một Slave thông minh. Có cổng truyền thông nối tiếp RS485 vơi đầu nối 9 chân. Tốc độ truyền cho máy lập trình kiểu PPI là 9600 bauds, theo kiểu tự do là 300 – 38.400 bauds.

- Cấu tạo của PLC S7-200:

+ Có từ 6 đầu vào/4 đầu ra số (CPU221) đến 24 đầu vào/16 đầu ra số CPU226). Có thể mở rộng các đầu vào/ra số bằng các module mở rộng.

+ Có 2 kiểu ngõ ra là Rơ-le và Transitor cấp dòng.

+ Tích hợp sẵn cổng Profibus hay sử dụng một module mở rộng, cho phép tham gia vào mạng Profibus như một Slave thông minh.

+ Ngôn ngữ lập trình: LAD, STL, FBD.

- PLC S7 – 200 CPU 224XP DC/DC/DC:

Hình 3.15: PLC Simens S7-200 CPU 224 DC/DC/DC.

(Nguồn aliexpress.com)

Bảng 3.4: Thông số kỹ thuật của PLC S7-200 CPU 224 DC/DC/DC.

|

Mã sản phẩm |

6ES7214-1AD23-0XB0 |

|

Nguồn cung cấp |

24 VDC |

|

Ngõ vào |

14 DI DC |

|

Ngõ ra |

10 DO DC |

|

Bộ nhớ chương trình |

12 KB |

|

Bộ nhớ dữ liệu |

8 KB |

|

Phần mềm điều khiển |

Step Micro/WIN |

|

Thời gian xử lý 1024 lệnh nhị phân |

0,37 ms |

|

Bit Memory/Counter/Timer |

256/256/256 |

|

Bộ đếm tốc độ cao |

6 × 60 KHz |

|

Bộ đếm lên xuống |

Có |

|

Điều khiển PID |

Có |

|

Ngắt phần cứng |

4 |

|

Số đầu vào ra có sẵn |

14DI/10DO |

|

Số đầu vào/ra số cực đại DI/DO/MAX |

94/74/168 (Modul số mở rộng) |

|

Số đầu vào/ra tương tự |

28/7/35 (Modul Analog) |

|

Kích thước a × b × h |

120×80×62 |

Hình 3.16: Sơ đồ chân giao tiếp CPU 224 DC/DC/DC.

(Nguồn jetacon-sz.com)

Công tắc chọn chế độ làm việc:

+ RUN: Cho phép PLC thực hiện chương trình trong bộ nhớ, PLC sẽ chuyển từ RUN qua STOP nếu gặp sự cố.

+ STOP: PLC dừng công việc thực hiện chương trình ngay lập tức.

+ TERM: Cho phép máy lập trình chế độ làm việc của PLC. Dùng phần mềm điều khiển RUN, STOP.

- Truyền thông giữa PC và PLC:

S7-200 sử dụng cổng truyền thông nối tiếp RS 485 với cáp nối 9 chân để phục vụ cho việc ghép nối với thiết bị lập trình hoặc với các trạm khác của PLC. Tốc độ truyền cho máy lập trình kiểu PPI (Point To Point Interface) là 9600 baud.

Hình 3.17: Sơ đồ kết nối giữa máy tính và PLC.

(Nguồn www.fernhillsoftware.com)

Gắn 1 đầu cáp PC / PPI với cổng truyền thông 9 chân của PLC còn đầu kia với cổng truyền thông nối tiếp RS 232 của máy tính. Nếu cổng truyền thông nối tiếp RS – 232 với 25 chân thì phải ghép nối qua bộ chuyển đổi 25 chân / 9 chân để có thể nối với cáp truyền thông PC / PPI.

Chọn các thông số để truyền thông:

+ Tốc độ truyền: 09.6k.

+ Dữ liệu truyền: 11 bit.

Hình 3.18: Sơ đồ chân cổng truyền thông RS 232.

(Nguồn duino4projects.com)

3.4. Sơ đồ điện hệ thống

Hình 3.19: Sơ đồ đấu nối điện của hệ thống.

- Tín hiệu đầu vào: Nút nhấn, cảm biến.

- Tín hiệu đầu ra: Rơ-le, van khí nén.

Hình 3.20: Sơ đồ chân I/O của hệ thống.

Trải qua thiết kế và lắp đặt, hệ thống điện thu được như sau:

Hình 3.21: Mạch điều khiển thực tế.

3.5. Lưu đồ thuật toán

XL1: xi lanh cơ cấu đóng nắp.

XL2: xi lanh cơ cấu vặn nắp.

XL3: xi lanh chặn chai khi đang đẩy

XL4: xi lanh đẩy 2 chai.

XL5: xi lanh kẹp 6 chai.

XL6: xi lanh đưa 6 chai xuống.

XL7: xi lanh dẫn hướng tấm chắn.

XL8: xi lanh đẩy 6 chai ra ngoài.

Chương 4: KẾT LUẬN

4.1. Kết quả đạt được

Trải qua quá trình thiết kế và chế tạo, mô hình của nhóm tác giả đã đạt kết quả như sau:

- Thực hiện đủ các công đoạn của hệ thống với năng suất đạt 360 chai/giờ tương đương 60 thùng/giờ.

- Bộ phận bơm, cấp nắp, đóng nắp, vặn nắp, gắp chai hoạt động hiệu quả với tỉ lệ sai lệch là 5%.

- Bộ phận đẩy chai và đóng thùng hoạt động chính xác và đưa 6 chai đến vị trí chính xác.

- Băng tải chạy liên tục đảm bảo năng suất và tuổi thọ.

- Tiết kiệm tối đa chi phí chế tạo so với dự liệu.

4.2. Hạn chế

- Chưa thể tự động hóa quá trình cấp nắp và cấp thùng, cơ cấu kiểm tra chất lượng sản phẩm đầu ra.

- Thể tích nước rót vào chai chưa đạt độ chính xác cao.

- Hệ thống có nhiều chi tiết được gia công thủ công nên hoạt động chưa được ổn định.

4.3. Hướng phát triển

- Thêm cơ cấu cố định chai trong quá trình vặn nắp ở mâm xoay.

- Sử dụng cảm biến lưu lượng để xác định chính xác lượng nước rót vào chai.

- Sử dụng cảm biến có độ chính xác cao hơn trong quá trình phát hiện vật thể.

- Tự động hóa quá trình cấp nắp và cấp thùng.

- Nghiên cứu phát triển cơ cấu kiểm tra chất lượng sản phẩm đầu ra.

- Cải tiến mô hình với các bước gia công chính xác để đạt chất lượng và năng suất cao hơn.

- Dựa trên kết quả đạt được, nghiên cứu ứng dụng vào các hệ thống chiết rót nước giải khát, bia rượu.