LUẬN VĂN TỐT NGHIỆP thiết kế máy làm mũ y tế dạng trùm đầu

NỘI DUNG ĐỒ ÁN

MỤC LỤC LUẬN VĂN TỐT NGHIỆP thiết kế máy làm mũ y tế dạng trùm đầu

CHƯƠNG 1: TỔNG QUAN......................................................................................10

1.1. Giới thiệu về mũ trùm đầu. 10

1.1.1. Mũ trùm đầu được sử dụng trong nhiều lĩnh vực của đời sống. 10

1.1.2. Các dạng mũ trùm đầu phổ biến. 10

1.1.3. Kết luận. 12

1.2. Quy trình sản xuất mũ trùm đầu y tế. 12

1.2.1. Quy trình sản xuất12

1.2.2. Lựa chọn phương pháp hàn dán vải không dệt13

1.3. Tìm hiểu về phương pháp hàn siêu âm.. 13

1.3.1. Định nghĩa. 13

1.3.2. Các thành phần chính của máy hàn siêu âm.. 13

1.3.3. Ưu, nhược điểm và tình hình sử dụng. 14

1.3.3.1. Ưu, nhược điểm.. 14

1.3.3.2. Tình hình sử dụng. 14

CHƯƠNG 2: CHỌN PHƯƠNG ÁN THIẾT KẾ.....................................................17

2.1. Yêu cầu kỹ thuật17

2.2. Các phương án thiêt kế. 17

2.3. Chọn phương án thiết kế. 23

2.4. Kích thước của các cơ cấu tạo hình của máy. 23

2.4.1. Đề xuất các kích thước của mũ trùm đầu. 23

2.4.2. Kích thước cơ bản của các cơ cấu định hình. 24

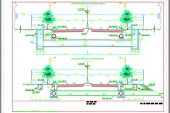

2.5. Sơ đồ động. 28

CHƯƠNG 3: CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN...................30

3.1. Các thông số động học máy. 30

3.2. Tính lực tác dụng lên các bộ phận máy. 30

3.2.1. Lực tác dụng lên trục lắp cuộn vải30

3.2.2. Lực tác dụng lên ru lô bị động. 31

3.2.3. Lực tác dụng lên trục lắp hai đe hàn xoay. 32

3.2.4. Lực tác dụng lên trục lắp ru lô kéo. 33

3.2.5. Lực tác dụng lên trục con lăn định hình lớn bị động......................................34

3.2.6. Lực tác dụng lên trục con lăn định hình lớn chủ động. 34

3.2.7. Lực tác dụng lên trục con lăn định hình nhỏ bị động. 35

3.2.8. Lực tác dụng lên trục con lăn định hình nhỏ chủ động. 36

3.2.9. Lực tác dụng lên trục con lăn đứng. 36

3.2.10. Lực tác dụng lên trục lắp con lăn hàn. 37

3.2.11. Lực tác dụng lên trục lắp bánh răng định hình và cắt38

3.2.12. Lực tác dụng lên trục lắp pulley đai dẹt39

3.3. Tính toán công suất cần thiết và chọn động cơ. 41

3.3.1. Công suất cần thiết của động cơ. 41

3.3.1.1. Công suất cần thiết trên các trục đứng. 41

3.3.1.2. Công suất cần thiết trên các trục ngang. 43

3.3.2. Tính toán số vòng quay sơ bộ của động cơ. 45

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT MÁY............................47

4.1. Tính toán thiết kế bộ truyền xích có hai đĩa xích. 47

4.1.1. Thiết kế bộ truyền xích 1. 47

4.1.1.1. Chọn loại xích. 47

4.1.1.2. Thông số bộ truyền. 47

4.1.1.3. Tính toán kiểm nghiệm xích về độ bền. 48

4.1.1.4. Xác định các thông số đĩa xích. 50

4.1.1.5. Kiểm nghiệm độ bền tiếp xúc của các đĩa xích. 50

4.1.1.6. Xác định lực tác dụng lên trục. 51

4.1.2. Tính toán thiết kế các bộ truyền xích tương tự bộ truyền xích 1. 52

4.1.2.1. Tính toán thiết kế bộ truyền xích 9. 52

4.1.2.2. Tính toán thiết kế bộ truyền xích 10. 52

4.1.2.3. Tính toán thiết kế bộ truyền xích 11. 53

4.1.2.4. Tính toán thiết kế bộ truyền xích 12. 54

4.2. Tính toán thiết kế bộ truyền xích có nhiều hơn hai đĩa xích. 54

4.2.1. Thiết kế bộ truyền xích 13. 54

4.2.1.1. Chọn loại xích. 54

4.2.1.2. Thông số bộ truyền. 55

4.2.1.3. Tính toán kiểm nghiệm xích về độ bền. 56

4.2.1.4. Xác định các thông số đĩa xích. 57

4.2.1.5. Kiểm nghiệm độ bền tiếp xúc của các đĩa xích. 58

4.2.1.6. Xác định lực tác dụng lên trục. 59

4.2.2. Tính toán thiết kế bộ truyền xích 3. 60

4.2.3. Tính toán thiết kế bộ truyền xích 4. 61

4.3. Tính toán thiết kế bộ truyền bánh răng. 62

4.3.1. Tính toáng thiết kế bộ truyền bánh răng côn răng thẳng 2. 62

4.3.1.1. Thông số kỹ thuật62

4.3.1.2. Chọn vật liệu. 62

4.3.1.3. Xác định ứng suất cho phép. 62

4.3.1.4. Xác định các thông số bộ truyền:64

4.3.1.5. Kiểm nghiệm ứng suất uốn tại chân răng. 66

4.3.2. Thiết kế bộ truyền bánh răng trụ răng thẳng 5. 67

4.3.2.1. Thông số kỹ thuật67

4.3.2.2. Chọn vật liệu. 67

4.3.2.3. Xác định các thông số bộ truyền. 67

4.3.2.4. Kiểm nghiệm ứng suất uốn tại chân răng. 69

4.4. Tính toán thiết kế trục. 70

4.4.1. Thiết kế trục 1. 70

4.4.2. Thiết kế trục 9. 73

4.4.3. Thiết kế trục 12. 74

4.4.4. Thiết kế trục 13. 75

4.4.5. Thiết kế trục 15. 76

4.4.6. Thiết kế trục 20. 77

4.4.7. Thiết kế trục 2. 78

4.4.8. Thiết kế trục 4. 79

4.4.9. Thiết kế trục 3. 80

4.4.10. Thiết kế trục 6. 81

4.5. Tính chọn ổ lăn. 82

4.5.1. Ổ lăn lắp trục 1. 82

4.5.2. Ổ lăn lắp trục 2:83

4.5.3. Ổ lăn lắp trục 13:85

4.6. Tính toán thiết kế lò xo. 87

4.6.1. Thiết kế lò xo chịu nén tại cụm con lăn định hình lớn. 87

4.6.2. Thiết kế lò xo chịu nén tại cụm con lăn định hình nhỏ. 88

4.6.3. Thiết kế lò xo chịu nén tại cụm ru lô kéo. 89

4.6.4. Thiết kế lò xo chịu nén tại cụm trục lắp đe hàn. 90

4.7. Thiết kế bộ hàn siêu âm.. 92

4.7.1. Chọn tần số hàn. 92

4.7.2. Chọn biên độ hàn. 92

4.7.3. Chọn các linh kiện của bộ hàn. 92

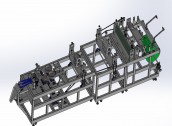

4.8. Mô hình máy hoàn chỉnh. 96

CHƯƠNG 5: THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN...........................................97

5.1. Xác định và phân tích các đối tượng điều khiển của máy. 97

5.2. Chọn phương pháp điều khiển. 97

5.2.1. Yêu cầu của bộ điều khiển. 97

5.2.2. Lựa chọn bộ điều khiển. 97

5.3. Lưu đồ điều khiển. 98

5.3. Chế độ điều khiển. 98

5.3.1. Chế độ tay. 98

5.3.2. Chế độ tự động. 98

5.4. Thiết kế mạch điện của máy. 99

CHƯƠNG 6: VẬN HÀNH VÀ BẢO DƯỠNG MÁY............................................100

6.1. Vận hành máy. 100

6.1.1. Chuẩn bị trước khi vận hành. 100

6.2.2. Vận hành máy. 100

6.2. Bảo dưỡng máy. 101

CHƯƠNG 7: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN ĐỀ TÀI........................102

7.1. Kết quả đạt được của luận văn. 102

7.2. Những vấn đề còn thiếu sót102

7.3. Hướng phát triển đề tài102

TÀI LIỆU THAM KHẢO........................................................................................103

DANH MỤC HÌNH ẢNH

Hình 1.1 Mũ vải không dệt10

Hình 1.2 Mũ vải thường. 11

Hình 1.3 Mũ vải nylon. 11

Hình 1.4 Quy trình sản xuất mủ trùm đầu vải không dệt12

Hình 1.5 Bộ siêu âm và nguồn phát tiêu biểu (tài liệu [10])13

Hình 1.6 Máy làm mũ trùm đầu KHBC (tài liệu [15])14

Hình 1.7 Máy làm mũ y tế trùm đầu KP-1004 (tài liệu [16])15

Hình 1.8 Máy làm mũ y tế trùm đầu JP (tài liệu [17])16

Hình 2.1 Sơ đồ nguyên lý phương án 1. 17

Hình 2.2 Mô hình mô phỏng máy theo phương án 1. 18

Hình 2.3 Sơ đồ nguyên lý phương án 2. 19

Hình 2.4 Mô hình mô phỏng theo phương án 2. 20

Hình 2.5 Sơ đồ nguyên lý phương án 3. 21

Hình 2.6 Mô hình mô phỏng theo phương án 3. 22

Hình 2.7 Kích thước ban đầu của tấm vải23

Hình 2.8 Kích thước của tấm vải sau khi hàn mép và qua các con lăn nằm ngang. 23

Hình 2.9 Các kích thước của tấm vải khi đi qua các con lăn đứng và con lăn cắt24

Hình 2.10 Các kích thước cơ bản của cơ cấu gấp mép. 24

Hình 2.11 Mô Hình tấm gấp mép. 25

Hình 2.12 Hình dạng hình học của tấm vải khi đi qua các con lăn định hình ngang. 25

Hình 2.13 Sơ đồ tính toán kích thước cặp con lăn định hình lớn. 26

Hình 2.14 Cặp bánh răng định hình và cắt27

Hình 2.15 Sơ đồ động các trục đứng. 28

Hình 2.16 Sơ đồ động của các trục nằm ngang. 29

Hình 3.2 Mô hình tính toán moment quán tính trục lắp đe hàn xoay. 32

Hình 3.3 Mô hình tính toán moment quán tính của trục lắp ru lo kéo. 33

Hình 3.4 Mô hình tính toán moment quán tính con lăn định hình lớn bị động. 34

Hình 3.5 Mô hình tính toán moment quán tính trục con lăn định hình lớn chủ động. 34

Hình 3.6 Mô hình tính toán moment quán tính trục con lăn định hình nhỏ bị động. 35

Hình 3.7 Mô hình tính toán moment quán tính con lăn định hình nhỏ chủ động. 36

Hình 3.8 Mô hình tính toán moment quán tính trục con lăn kéo. 37

Hình 3.9 Mô hình tính toán moment quán tính can lăn hàn. 38

Hình 3.10 Mô hình tính toán moment quán tính trục lắp bánh răng định hình. 39

Hình 3.11 Mô hình tính toán moment quán tính trục lắp đai dẹt vận chuyển. 40

Hình 3.12 Sơ đồ các trục đứng. 41

Hình 3.13 Sơ đồ các trục ngang. 43

Hình 3.14 Các kích thước cơ bản của động cơ G3L22N10-MF4AEN (tài liệu [13])45

Hình 3.15 Các thông số kỹ thuật của động cơ G3L22N10-MF4AEN (tài liệu [13])46

Hình 4.1 Sơ đồ bộ truyền xích 13. 56

Hình 4.2 Sơ đồ bộ truyền xích 3. 60

Hình 4.3 Sơ đồ bộ truyền xích 4. 61

Hình 4.4 Sơ đồ tính toán trục 1. 71

Hình 4.5 Sơ đồ tính toán trục 9. 73

Hình 4.6 Sơ đồ tính toán trục 12. 74

Hình 4.7 Sơ đồ tính toán trục 13. 75

Hình 4.8 Sơ đồ tính toán trục 15. 76

Hình 4.9 Sơ đồ tính toán trục 20. 77

Hình 4.10 Sơ đồ tính toán trục 2. 78

Hình 4.11 Sơ đồ tính toán trục 4. 79

Hình 4.12 Sơ đồ tính toán trục 3. 80

Hĩnh 4.13 Sơ đồ tính toán trục 6. 81

Hình 4.14 Ổ trục ESP206 (tài liệu [14])82

Hình 4.15 Ổ trục UCF306 (tài liệu [14])84

Hình 4.16 Bảng tính toán lò xo tại cụm con lăn định hình lớn. 87

Hình 4.17 Các thông số của lò xo tại cụm con lăn dịnh hình lớn. 88

Hình 4.18 Các thông số của lò xo tại cụm con lăn định hình nhỏ. 89

Hình 4.19 Các thông số của lò xo tại cụm ru lô kéo. 90

Hình 4.20 Các thông số của lò xo tại cụm trục lắp đe hàn. 91

Hình 4.21 Phương pháp xác định biên độ dao động tại mặt làm việc của cực hàn(tài liệu 9)93

Hình 4.22 Các kích thước cơ bản của bộ chuyển đổi CR-20C (tài liệu [9])93

Hình 4.23 Bộ chuyển đổi CR-20C (tài liệu [9])94

Hình 4.24 Cực hàn 108-017-123 (tài liệu [9])94

Hình 4.25 Bộ khuếch đại 101-149-053 (tài liệu [9])95

Hình 4.26 Bộ siêu âm.. 95

Hình: 4.27 Bộ nguồn phát siêu âm ELMD20/STR (tài liệu [12])96

Hình 4.28 Mô hình máy hoàn chỉnh. 96

Hình 5.1 Lưu đồ giải thuật mạch điều khiển. 98

Hình 5.2 Mạch relay điều khiển và mạch động lực của máy. 99

Hình 5.3 Sơ đồ đấu dây của động cơ và các bộ nguồn siều âm.. 99

DANH MỤC BẢNG BIỂU

Bảng 1.1 Thông số kỹ thuật của máy KHBC.. 15

Bảng 1.2 Thông số kỹ thuật của máy KP-1004. 15

Bảng 1.3 Thông số kỹ thuật của máy JP. 16

Bảng 2.1 Đánh giá các phương án (theo điểm số 1÷3, có tính trọng số)23

Bảng 2.2 Kích thước của con lăn dịnh hình lớn. 26

Bảng 2.3 Kích thước của con lăn định hình nhỏ. 27

Bảng 4.1 Các thông số cơ bản bộ truyền xích 1. 51

Bảng 4.2 Các thông số cơ bản của bộ truyền xích 9. 52

Bảng 4.3 Các thông số cơ bản của bộ truyền xích 10. 53

Bảng 4.4 Các thông số cơ bản của bộ truyền xích 11. 53

Bảng 4.5 Các thông số cơ bản của bộ truyền xích 12. 54

Bảng 4.6 Các thông số cơ bản của bộ truyền xích 13. 59

Bảng 4.7 Các thông số cơ bản của bộ truyền xích 3. 60

Bảng 4.8 Các thông số cơ bản của bộ truyền xích 4. 61

Bảng 4.9 Giá trị biên độ hàn ứng với một số loại vật liệu theo tài liệu [11]:92

Bảng 5.1 Các đối tượng điểu khiển của máy:97

CHƯƠNG 1

TỔNG QUAN

1.1. Giới thiệu về mũ trùm đầu

1.1.1. Mũ trùm đầu được sử dụng trong nhiều lĩnh vực của đời sống

Trong y tế việc sử dụng các dụng cụ chống nhiểm khuẩn là rất quan trọng, chúng không những giúp bảo vệ bản thân người cán bộ y tế mà còn bảo vệ bệnh nhân. Có nhiều loại vi khuẩn đối với người khỏe mạnh là vô hại nhưng đối với bệnh nhân lại là sát thủ. Mũ trùm đầu y tế được trang bị tại các cơ sở y tế có vai trò hạn chế tối đa sự tiếp xúc qua da, qua tóc với bệnh nhân, từ đó hạn chế nguy cơ lây bệnh từ người này sang người khác.

Trong ngành chế biến thực phẩm mũ trùm đầu giúp ngăn tóc của người chế biến rơi rụng vào thực phẩm làm mất vệ sinh, giúp đảm bảo vệ sinh an toàn thực phẩm.

Trong sản xuất công nghiệp: đối với các nhà máy sản xuất tiên tiến, nhằm đảm bảo tuyệt đối chất lượng sản phẩm, yêu cầu về vệ sinh là rất nghiêm ngặt, người nhân viên bắt buộc phải mặc trang phục bảo hộ theo quy định mà trong đó mũ trùm đầu là thành phần không thể thiếu.

1.1.2. Các dạng mũ trùm đầu phổ biến

vMũ vải không dệt

Hình 1.1 Mũ vải không dệt

vMũ vải thường

Hình 1.2 Mũ vải thường

vMũ vải nylon

Hình 1.3 Mũ vải nylon

- Nhận xét

Trong các loại mũ trùm đầu kể trên mũ làm bằng chất liệu vải không dệt là nổi trội nhất vì có khả năng đảm bảo an toàn vệ sinh, có tính tiện dụng và đem lại sự thoải mái cho người sử dụng cũng như đơn giản trong khâu sản xuất.

1.1.3. Kết luận

Cùng với sự phát triển kinh tế xã hội các yêu cầu về đảm bảo vệ sinh an toàn ngày càng tăng cao. Do đó nhu cầu sử dụng mũ trùm đầu mà đặc biệt là mũ vải không dệt ngày càng tăng. Tuy nhiên việc sản xuất mặt hàng này ở nước ta còn phụ thuộc phần lớn vào máy móc nhập khẩu từ nước ngoài, đặt ra yêu cầu cần phải thiết kế, chế tạo được máy làm mủ trùm đầu y tế của người Việt nhằm giảm giá thành sản phẩm, nâng cao năng suất và chất lượng sản phẩm, tăng lợi nhuận cho người sản xuất. Vì vậy đề tài lựa chọn máy làm mũ y tế dạng trùm đầu để nghiên cứu tính, toán và thiết kế.

1.2. Quy trình sản xuất mũ trùm đầu y tế

1.2.1. Quy trình sản xuất

Hình 1.4 Quy trình sản xuất mủ trùm đầu vải không dệt

vGiải thích quy trình sản xuất

Vải không dệt và dây chun nguyên liệu được mua từ nhà cung cấp với dạng cuộn. Trước tiên vải được các con lăn dẫn động kéo chạy qua cơ cấu định hình giúp gấp hai bên mép vải vào trong, tại vị trí gấp mép này dây chun được luồn vào tấm vải. Sau đó tấm vải tiếp tục chạy đến hai trạm hàn tại đây hai nếp gấp được hàn kín lại như vậy dây chun đã được giữ lại bên trong nếp gấp. Tiếp theo tấm vải được keo chạy qua hai cặp con lăn định hình, tại đây tấm vải từ dạng phẳng được gấp lại theo dạng đường ziczac do đó kích thước theo chiều rộng giảm xuống. Kế tiếp tấm vải được kéo đi qua phễu định hình có lối ra hẹp, sau giai đoạn này kích thức về chiều rộng của tấm vải còn rất nhỏ gần bằng với sản phẩn hoàn thiện. Sau đó tấm vải đi qua cặp con lăn kéo và được hàn hai đầu khi đi qua trạm hàn. Cuối cùng sau khi đi ra khỏi cặp bánh răng định hình do mất đi lực kéo nên dây chun co lại và tạo thành nếp gấp của sản phẩm, cũng tại đây tấm vải được cắt ra để tạo thành sản phẩm hoàn thiện.

1.2.2. Lựa chọn phương pháp hàn dán vải không dệt

Đối với việc hàn dán vải không dệt trước đây việc sử dụng phương pháp ép nhiệt để dán là rất phổ biến tuy nhiên trong những năm gần đây phương pháp hàn siêu âm nổi lên như là một giải pháp thay thế với nhiều ưu điểm. Vì vậy đề tài sử dụng phương pháp này làm phương pháp hàn dán sản phẩm cũng như tính toán thiết kế.

1.3. Tìm hiểu về phương pháp hàn siêu âm

1.3.1. Định nghĩa

Hàn siêu âm là quá trình hàn áp lực sử dụng năng lượng cơ học của sóng siêu âm gây ra biến dạng dẻo cục bộ tại bề mặt mối ghép làm cho các phần tử của chi tiết hàn khuếch tán, thẩm thấu vào nhau và liên kết với nhau tạo thành mối hàn.

1.3.2. Các thành phần chính của máy hàn siêu âm

Một máy hàn siêu âm gồm hai thành phần là nguồn phát siêu âm và bộ siêu âm, trong đó:

- Nguồn phát siêu âm (ultrasonic generator): Biến đổi nguồn điện xoay chiều thành dòng điện có tần số phù hợp với tần số cộng hưởng của bộ siêu âm.

- Bộ siêu âm gồm có những thành phần cơ bản sau: Bộ chuyển đổi hay là bộ áp điện (converter), bộ khuếch đại (booster) và cực hàn (horn). Cả ba chi tiết của bộ siêu âm có thể cộng hưởng cùng một tần số siêu âm với chức năng như sau:

+ Bộ chuyển đổi: chuyển đổi tín hiệu điện thành dao động cơ học

+ Bộ khuếch đại: khuếch đại biên độ dao động

+ Cực hàn: truyền dao động cơ lên chi tiết hàn.

Hình 1.5 Bộ siêu âm và nguồn phát tiêu biểu (tài liệu [10])

1.3.3. Ưu, nhược điểm và tình hình sử dụng

1.3.3.1. Ưu, nhược điểm

vƯu điểm

- Tiết kiệm thời gian: Hàn siêu âm có tốc độ nhanh hơn hầu hết các phương pháp hàn dán truyền thống khác vì mối hàn được tạo ra gần như ngay lập tức và không cần thực hiện một thao tác xử lý bổ sung nào

- Chất lượng mối hàn cao: Hàn siêu âm tạo ra sự khuếch tán vật liệu giữa các chi tiết hàn, do đó phương pháp này tạo ra liên kết bền chặt giữa các chi tiết cũng như không tạo ra một vết nối rõ ràng, tạo thẩm mỹ cho mối hàn

- Tự động hóa dể dàng: Do quy trình hàn siêu âm khá đơn giản vì vậy rất thuận tiện để thực hiện tự động hóa trong sản suất, đảm bảo giá thành sản phẩm.

vNhược điểm

- Không hàn được chi tiết có độ dày lớn hoặc bằng vật liệu có độ cứng cao

- Chi phí đầu tư khá cao.

1.3.3.2. Tình hình sử dụng

Ngày nay phương pháp hàn siêu âm được sử dụng rộng rãi trong nhiều ngành công nghiệp như:

- Linh kiện điện tử và công nghệ thông tin: Vi mạch điện tử, đĩa máy tính, bộ nhớ flash, tụ điện,...

- Y tế: Ông lọc máu, quần áo bảo hộ, khẩu trang, mũ y tế,...

- Bao bì và đóng gói: Đóng gói dạng vĩ, hộp hay túi đựng thực phẩm,...

- Hàng tiêu dùng: Dụng cụ nhựa, bật lửa gas,...

1.4. Tìm hiểu các loại máy làm mũ y tế dạng trùm đầu hiện có trên thị trường

Hiện nay một số công ty Trung Quốc và Ấn Độ tham gia sản xuất loại máy này với giá dao động trong khoản từ 150 đến 350 (triệu đồng).

Trên hình 1.6 giới thiệu máy làm mũ y tế dạng trùm đầu của công ty Khandhala Enterprise (Ấn Độ). Với giá thiết bị: US$ 10000 – 12000 (230 – 276 triệu đồng chưa thuế).

Hình 1.6 Máy làm mũ trùm đầu KHBC (tài liệu [15])

Bảng 1.1 Thông số kỹ thuật của máy KHBC

|

Kích thước |

3800x800x1000 (Dài x Rộng x Cao) |

|

Năng suất |

60 ÷ 100 (cái/phút) |

|

Kích thước sản phẩm |

480 x 200 (mm) |

|

Công suất |

4,5 (kW) |

|

Trọng lượng |

1055 (kg) |

Trên hình 1.7 Giới thiệu máy làm mũ y tế trùm đầu của công ty KP Tech Machine (Ấn Độ).

Hình 1.7 Máy làm mũ y tế trùm đầu KP-1004 (tài liệu [16])

Bảng 1.2 Thông số kỹ thuật của máy KP-1004

|

Kích thước |

3330x900x1350 (Dài x Rộng x Cao) |

|

Năng suất thiết kế |

120 (cái/phút) |

|

Năng suất tối ưu |

60 ÷ 90 (cái/phút) |

|

Công suất |

4,5 (kW) |

|

Trọng lượng |

800 (kg) |

Trên hình 1.8 giới thiệu máy làm mũ y tế dạng trùm đầu của công ty JIAPU (Trung Quốc). Với giá thiết bị: US$ 7000÷15000 (161÷345 triệu đồng chưa thuế).

Hình 1.8 Máy làm mũ y tế trùm đầu JP (tài liệu [17])

Bảng 1.3 Thông số kỹ thuật của máy JP

|

Kích thước |

3800x800x1100 (Dài x Rộng x Cao) |

|

Năng suất |

90 ÷ 120 (cái/phút) |

|

Công suất |

3 (kW) |

|

Trọng lượng |

500 (kg) |

- Quy trình sản xuất của các loại máy hiện có trên thị trường

Nhìn chung quy trình sản xuất của các loại máy có trên thị trường hiện nay đều gồm 9 giai đoạn như đã trình bày ở mục 1.2 tuy nhiên do phương án thực hiện của từng bước có thể không giống nhau từ đó năng suất và chất lượng của sản phẩm cũng khác nhau.

CHƯƠNG 2

CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1. Yêu cầu kỹ thuật

- Đối tượng khác hàng là doanh nghiệp vừa và nhỏ

- Máy sản xuất ra sản phẩm mũ trùm đầu hoàn thiện

- Sản phẩm có chất lượng đồng đều

- Năng suất 3600 sản phẩm trong một giờ

- Dể chế tạo, bảo trì, sửa chữa, thay thế.

2.2. Các phương án thiêt kế

v

Phương án 1

Hình 2.1 Sơ đồ nguyên lý phương án 1

|

1. Cuộn dây chun 2. Cuộn vải không dệt 3. Con lăn dẫn hướng vải 1 4. Con lăn dẫn hướng vải 2 5. Con lăn dẩn hướng dây chun 6. Cơ cấu gấp mép 7. Trạm hàn mép vải 8. Cặp ru lô kéo

|

9. Cặp con lăn định hình lớn 10. Cặp con lăn định hình nhỏ 11. Phễu định hình 12. Cặp con lăn kéo 13. Xylanh hàn 14. Cặp bánh răng định hình và cắt. 15. Sản phẩm. |

- Nguyên lý hoạt động

Vải không dệt và dây chun nguyên liệu mua về ở dạng cuộn (1), (2). Trước tiên vải được cặp ru lô kéo (8) kéo chạy qua các con lăn dẫn hướng (3), (4) và cơ cấu gấp mép (6) giúp gấp hai bên mép của tấm vải vài trong, song song đó dây chun cũng được kéo qua con lăn dẫn hướng (5) tới cơ cấu gấp mép (6) tại vị trí này dây chun được luồn vào giữa nếp gấp. Sau đó tấm vải tiếp tục chạy đến hai trạm hàn (7) tại đây hai nếp gấp được hàn dính và dây chun cũng được hàn dính vào tấm vải. Tiếp theo tấm vải được cặp con lăn kéo (12) kéo đi qua hai cặp con lăn định hình (9), (10) sau bước này tấm vải từ dạng phẳng được gấp lại theo dạng đường ziczac do đó kích thước theo chiều rộng giảm xuống. Sau đó tấm vải được kéo đi qua phễu định hình có lối ra hẹp (11), tại đây kích thức về chiều rộng của tấm vải còn rất nhỏ, gần bằng với sản phẩn hoàn thiện. Tiếp đó tấm vải được hàn hai đầu tại xylanh hàn (13). Cuối cùng sau khi đi ra khỏi cặp bánh răng định hình (14) do mất đi lực kéo nên dây chun co lại và tạo thành nếp gấp của sản phẩm, cũng tại đây tấm vải được cắt ra để tạo thành sản phẩm hoàn thiện (15).

Hình 2.2 Mô hình mô phỏng máy theo phương án 1

- Ưu điểm

- Kết cấu đơn giản

- Dể chế tạo và sửa chữa.

- Nhược điểm

- Năng suất chưa cao

- Khó khăn trong việc điều khiển hoạt động của xylanh

- Cần nguồn cấp khí nén cho xylanh hoạt động.

vPhương án 2

Hình 2.3 Sơ đồ nguyên lý phương án 2

|

1. Cuộn dây chun 2. Cuộn vải không dệt 3. Con lăn dẫn hướng vải 1 4. Con lăn dẫn hướng vải 2 5. Con lăn dẫn hướng dây chun 6. Cơ cấu gấp mép 7. Trạm hàn mép vải 8. Cặp ru lô kéo |

9. Lược định hình lớn 10. Lược định hình nhỏ 11. Phễu định hình 12. Cặp con lăn kéo 13. Xylanh hàn 14. Cặp bánh răng định hình và cắt. 15. Sản phẩm. |

- Nguyên lý hoạt động

Cơ bản giống với phương án 1, tuy nhiên ở vị trí (9) và (10) ta sử dụng hai cặp lược mỏng, cố định để định hình tấm vải, thay thế cho các con lăn xoay.

Hình 2.4 Mô hình mô phỏng theo phương án 2

- Ưu điểm

- Nguyên lý hoạt động đơn giản

- Hệ thống truyền động đơn giản.

- Nhược điểm

- Cần nguồn khí nén cho xylanh hàn hoạt động

- Khó khăn trong việc điều khiển hoạt động của xylanh hàn

- Có ma sát lớn giữa vải và phiến lược, vải dễ bị rách nếu máy hoạt động với tốc độ cao

- Năng suất chưa cao.

Phương án 3

Hình 2.5 Sơ đồ nguyên lý phương án 3

|

1. Cuộn dây chun 2. Cuộn vải không dệt 3. Con lăn dẫn hướng vải 1 4. Con lăn dẫn hướng vải 2 5. Con lăn dẫn hướng dây chun 6. Cơ cấu gấp mép 7. Trạm hàn mép vải 8. Cặp con ru lô kéo |

9. Cặp con lăn định hình lớn 10. Cặp con lăn định hình nhỏ 11. Phễu định hình 12. Cặp con lăn kéo 13. Con con lăn hàn 14. Cặp bánh răng định hình và cắt. 15. Sản phẩm. |

- Nguyên lý hoạt động

Cơ bản giống với phương án 1 tuy nhiên tại vị trí (13) ta sử dụng con lăn xoay thay cho xilanh để hàn.

Hình 2.6 Mô hình mô phỏng theo phương án 3

- Ưu điểm

- Nguyên lý hoạt động đơn giản

- Năng suất cao.

- Nhược điểm

- Hệ thống truyền động cơ khí phức tạp

- Cần sự chính xác cao trong việc chế tạo.

2.3. Chọn phương án thiết kế

Bảng 2.1 Đánh giá các phương án (theo điểm số 1÷3, có tính trọng số)

|

Tiêu chí

Phương án |

Năng suất (x10) |

Độ bền (x9) |

Độ tin cậy (x8) |

Khả năng chế tạo (x8) |

Chi phí (x5) |

Khả năng bảo trì (x3) |

Tổng cộng |

|

1 |

2 |

3 |

1 |

3 |

2 |

3 |

98 |

|

2 |

1 |

3 |

1 |

3 |

3 |

3 |

93 |

|

3 |

3 |

3 |

3 |

2 |

2 |

3 |

116 |

Thông qua các phân tích đã nêu và bảng 2.1 ta nhận thấy phương án số 3 là tối ưu nhất vì đảm bảo được năng suất cũng như độ tin cậy cao. Với lý do đó đề tài chọn phương án số 3 để tiến hành tính toán thiết kế.

2.4. Kích thước của các cơ cấu tạo hình của máy

2.4.1. Đề xuất các kích thước của mũ trùm đầu

Hình 2.7 Kích thước ban đầu của tấm vải

Hình 2.8 Kích thước của tấm vải sau khi hàn mép và qua các con lăn nằm ngang

|

1. Nếp gấp sau khi đi qua các con lăn nằm ngang 2. Mép vải sau khi được gấp vào |

3. Mối hàn 4. Dây chun. |

Hình 2.9 Các kích thước của tấm vải khi đi qua các con lăn đứng và con lăn cắt

|

1. Nếp gấp 2. Dây chun |

3. Mối hàn 4. Vết cắt. |

2.4.2. Kích thước cơ bản của các cơ cấu định hình

vKích thước cơ bản của cơ cấu gấp mép

Hình 2.10 Các kích thước cơ bản của cơ cấu gấp mép

Hình 2.11 Mô Hình tấm gấp mép

vKích thước cơ bản của các con lăn định hình

- Cặp con lăn định hình lớn

Hình 2.12 Hình dạng hình học của tấm vải khi đi qua các con lăn định hình ngang

Hình 2.13 Sơ đồ tính toán kích thước cặp con lăn định hình lớn

Do bề rộng của tấm vải là không đổi nên từ hình 2.12 ta có:

Khi đó điều kiện để hai con lăn không cọ sát vào nhau khi tấm vải đạt kích thước như trên là: . Chọn: .

Để tấm vải đạt được kích thước mong muốn như trên ta cần phải xác định khoảng cách trục giữa hai con lăn:

Tuy nhiên để tiện cho quá trình hiệu chỉnh khi sử dụng vải có kích thước khác nhau ta sử dụng cơ cấu điều chỉnh khoảng cách trục.

Vậy ta có các kích thước của cặp con lăn định hình lớn như sau:

Bảng 2.2 Kích thước của con lăn dịnh hình lớn

|

|

Con lăn dài |

Con lăn ngắn |

|

Bước P (mm) |

31,8(×11) |

31,8(×10) |

|

Đường kính trong d (mm) |

80 |

80 |

|

Đường kính ngoài D(mm) |

200 |

200 |

- Cặp con lăn định hình nhỏ

Thực hiện tính toán tương tự như trên ta được kết quả như sau:

Để tiện cho việc phân phối tỉ số tuyền, đảm bảo đồng bộ về tốc độ dài của các con lăn ta chọn kích thức của cặp con lăn định hình nhỏ như sau:

Bảng 2.3 Kích thước của con lăn định hình nhỏ

|

|

Con lăn dài |

Con lăn ngắn |

|

Bước P (mm) |

18,5(×11) |

18,5(×10) |

|

Đường kính trong d (mm) |

80 |

80 |

|

Đường kính ngoài D(mm) |

200 |

200 |

Khoảng cách trục giữa hai con lăn:

vCặp bánh răng định hình và cắt

- Chức năng: Cuốn vải, tạo nếp gấp và cắt vải tại mối hàn để tạo sản phẩm hoàn chỉnh.

-

Nguyên lý hoạt động: Để tạo nếp gấp cho sản phẩm ta sử dụng cặp bánh răng có biên dạng răng hình chữ nhật nhằm đảm bảo khe hở cho vải đi qua mà không làm rách vải. Tuy nhiên vì có độ rơ nên sẽ ảnh hưởng đến khả năng truyền động vì vậy ta lắp trên cùng cặp trục bộ truyền bánh răng thông thường để đảm bảo khả năng hoạt động của cặp bánh răng này.

Hình 2.14 Cặp bánh răng định hình và cắt

|

1. Con lăn 1 2. Dao cắt |

3. Thớt cắt 4. Con lăn 2. |

- Do ứng với mổi vòng quay cặp bánh răng thực hiện một lần cắt và tạo ra một sản phẩm do đó đường kính lăn của bánh răng là:

- Với đề suất kích thước của sản phẩm như hình 2.9 ta chọn số răng của con lăn .

2.5. Sơ đồ động

Sơ đồ động của các trục đứng

Hình 2.15 Sơ đồ động các trục đứng

|

1. Bộ truyền xích 1 2. Bộ truyền bánh răng nón 2 3. Bộ truyền xích 3 4. Bộ truyền xích 4 |

5. Bộ truyền bánh răng trụ răng thẳng 5 6. Bộ truyền đai thang 6 7. Bộ truyền đai dẹt 7 8. Bộ truyền bánh răng trụ răng thẳng 8. |

v

Sơ đồ động của các trục ngang

Hình 2.16 Sơ đồ động của các trục nằm ngang

|

1. Bộ truyền xích 1 9. Bộ truyền xích 9 10. Bộ truyền xích 10 11. Bộ truyền xích 11

|

12. Bộ truyền xích 12 13. Bộ truyền xích 13 14. Bộ truyền bánh răng trụ răng thẳng 14. |

CHƯƠNG 3:

CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỈ SỐ TRUYỀN

3.1. Các thông số động học máy

- Năng suất của máy: 60 (cái/phút) hay 3600 (cái/giờ)

- Chọn số vòng quay của cặp con lăn kéo 12 là, đường kính con lăn kéo là

3.2. Tính lực tác dụng lên các bộ phận máy

3.2.1. Lực tác dụng lên trục lắp cuộn vải

- Xác định moment cản quay:

Trong đó: M1: Moment cản do lực quán tính

M2: Moment cản do lực ma sát của bộ bánh răng hãm 14.

Với: I: Moment quán tính của trục lắp cuộn vải

n: Vận tốc vòng của trục lắp cuộn vải khi lượng vải còn nhiều nhất

tm: Thời gian mở máy chọn tm = 2 (s)

Do cụm trục gồm hai bộ phận là trục và cuộn vải nên moment quán tính I của cụm sẽ là:

Với: mi, ri lần lượt là khối lượng và bán kính của trục và cuộn vải

Ta chọn sơ bộ: Đường kính trục: d1 = 35 (mm)

Chiều dài trục: l1 = 1700 (mm)

Đường kính cuộn vải: d2 = 600 (mm)

Chiều dài cuộn vải: l2 = 540 (mm)

Từ đó ta tính được:

Với: Vi, Di lần lượt là thể tích và khối lượng riêng của trục (thép) và cuộn vải

Thế vào (3.3) ta được:

Thế vào (3.2) ta được:

Với:

Chọn sơ bộ moment cản quay của cặp bánh răng hãm 14:

Thế vào (3.1) ta được:

- Công suất làm việc của trục lắp cuộn vải theo công thức (3.4) tài liệu [1]:

3.2.2. Lực tác dụng lên ru lô bị động

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.1 Mô hình tính toán moment quán tính ru lô bị động

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0056 (kg.m2)

Vậy:

Với:

- Công suất làm việc của ru lô bị động:

- Tương tự công suất làm việc của ru lô bị động thứ hai:

3.2.3. Lực tác dụng lên trục lắp hai đe hàn xoay

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.2 Mô hình tính toán moment quán tính trục lắp đe hàn xoay

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0217 (kg.m2)

Vậy:

Với:

- Công suất làm việc của trục lắp hai đe hàn xoay:

3.2.4. Lực tác dụng lên trục lắp ru lô kéo

- Xác định moment cản quay:

Trong đó: M1: moment cản do lực quán tính

M2: moment cản do lực ru lô kéo cuộn vải.

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.3 Mô hình tính toán moment quán tính của trục lắp ru lo kéo

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0475 (kg.m2)

Vậy:

Với:

Ta chọn sơ bộ lực kéo lên cuộn vải là 40 (N) vậy moment cản M2 là:

Thế vào (3.6) ta được:

- Công suất làm việc của trục lắp ru lô chủ động:

- Tương tự công suất làm việc của trục lắp ru lô thứ hai:

3.2.5. Lực tác dụng lên trục con lăn định hình lớn bị động

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.4 Mô hình tính toán moment quán tính con lăn định hình lớn bị động

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0197 (kg.m2)

Vậy:

Với:

- Công suất làm việc của trục lắp con lăn định hình lớn bị động:

3.2.6. Lực tác dụng lên trục con lăn định hình lớn chủ động

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.5 Mô hình tính toán moment quán tính trục con lăn định hình lớn chủ động

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0193 (kg.m2)

Vậy:

Với:

- Công suất làm việc của trục lắp con lăn lớn chủ động:

3.2.7. Lực tác dụng lên trục con lăn định hình nhỏ bị động

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.6 Mô hình tính toán moment quán tính trục con lăn định hình nhỏ bị động

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,012 (kg.m2)

Vậy:

Với:

- Công suất làm việc của trục lắp con lăn nhỏ bị động:

3.2.8. Lực tác dụng lên trục con lăn định hình nhỏ chủ động

- Xác định moment cản quay:

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.7 Mô hình tính toán moment quán tính con lăn định hình nhỏ chủ động

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,01 (kg.m2)

Vậy:

Với:

- Công suất làm việc của trục lắp con lăn định hình nhỏ chủ động:

3.2.9. Lực tác dụng lên trục con lăn đứng

- Xác định moment cản quay:

Trong đó: M1: Moment cản do lực quán tính

M2: Moment cản do lực kéo của con lăn lên cuộn vải.

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.8 Mô hình tính toán moment quán tính trục con lăn kéo

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,1272 (kg.m2)

Vậy:

Với:

Ta chọn sơ bộ lực kéo lên cuộn vải là 15 (N) vậy moment cản M2 là:

Vậy:

- Công suất làm việc của trục lắp con lăn đứng:

- Tương tự công suất làm việc của trục lắp con lăn đứng thứ hai:

3.2.10. Lực tác dụng lên trục lắp con lăn hàn

- Xác định moment cản quay:

Trong đó: M1: Moment cản do lực quán tính

M2: Moment cản do lực ma sát giữa hai cực hàn và đe hàn.

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.9 Mô hình tính toán moment quán tính can lăn hàn

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0442 (kg.m2)

Vậy:

Với:

Ta chọn sơ bộ lực ma sát giữa hai cực hàn là 10 (N) vậy moment cản M2 là:

Vậy:

- Công suất làm việc của trục lắp con lăn đứng:

3.2.11. Lực tác dụng lên trục lắp bánh răng định hình và cắt

- Xác định moment cản quay:

Trong đó: M1: Moment cản do lực quán tính

M2: Moment cản do lực kéo và lực cắt của bánh răng định hình lên cuộn vải.

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.10 Mô hình tính toán moment quán tính trục lắp bánh răng định hình

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,025 (kg.m2)

Vậy:

Với:

Ta chọn lực kéo lên cuộn vải là là 10 (N), Mômen cần thiết để cắt vậy moment cản M2 là:

Thế vào công thức (3.11) ta được:

- Công suất làm việc của trục lắp trục lắp bánh răng định hình:

- Tương tự công suất trên trục lắp bánh răng dịnh hình thứ hai là:

3.2.12. Lực tác dụng lên trục lắp pulley đai dẹt

- Xác định moment cản quay:

Trong đó: M1: Moment cản do lực quán tính

M2: Moment cản do lực kéo của đai lên sản phẩm.

Để xác định nhanh chóng moment quán tính I ta sử dụng phần mềm Inventor, để tính toán ta tiến hành lắp ráp mô hình, chọn vật liệu và thiết đặt hệ tọa độ:

Hình 3.11 Mô hình tính toán moment quán tính trục lắp đai dẹt vận chuyển

Với hệ tọa độ như trên thông số ta cần quan tâm là Iy = 0,0035 (kg.m2)

Vậy:

Với:

Ta chọn sơ bộ lực kéo lên sản phẩm là 5 (N) vậy moment cản M2 là:

Vậy:

- Công suất làm việc của trục lắp pulley đai dẹt:

- Tương tự công suất làm việc của trục lắp pulley còn lại:

vNgoài ra còn có moment quán tính của các trục truyền động trung gian tuy nhiên do moment quán tính của chúng rất nhỏ nên ta bỏ qua các moment quán tính này.

3.3. Tính toán công suất cần thiết và chọn động cơ

3.3.1. Công suất cần thiết của động cơ

Theo công thức (3.11) tài liệu [1] ta có:

Trong đó: Pi là công suất làm việc của trục thứ i

ηi là hiệu suất chung của hệ thống truyền động mắc nối tiếp từ trục động cơ đến trục thứ i.

Hình 3.12 Sơ đồ các trục đứng

3.3.1.1. Công suất cần thiết trên các trục đứng

Bảng 3.1 Đặc tính các trục đứng

|

Trục |

Công suất (kW) |

Vận tốc vòng (vòng/phút) |

Moment xoắn (Nm) |

|

ĐC-1 |

0,18 |

150 |

11,46 |

|

1-1 |

0,165 |

80 |

19,70 |

|

2 |

0,15 |

80 |

17,91 |

|

3 |

0,011 |

40 |

2,63 |

|

4 |

0,12 |

40 |

28,65 |

|

5 |

0,0087 |

60 |

1,38 |

|

6 |

0,086 |

60 |

13,70 |

|

7 |

0,045 |

60 |

7,16 |

|

8 |

0,0068 |

120 |

0,54 |

3.3.1.2. Công suất cần thiết trên các trục ngang

Hình 3.13 Sơ đồ các trục ngang

Bảng 3.2 Đặc tính các trục ngang

|

Trục |

Công suất cần thiết (kW) |

Vận tốc vòng (vòng/phút) |

Moment xoắn (Nm) |

|

ĐC-2 |

0,175 |

150 |

11,14 |

|

1-2 |

0,159 |

80 |

18,98 |

|

9 |

0,1407 |

60 |

22,39 |

|

10 |

0,00014 |

50 |

0,03 |

|

11 |

0,0005 |

50 |

0,10 |

|

12 |

0,1241 |

60 |

19,75 |

|

13 |

0,1107 |

50 |

21,14 |

|

14 |

0,0009 |

50 |

0,17 |

|

15 |

0,047 |

80 |

5,61 |

|

16 |

0,047 |

80 |

5,61 |

|

17 |

0,0008 |

80 |

0,10 |

|

18 |

0,00088 |

166,67 |

0,05 |

|

19 |

0,00088 |

166,67 |

0,05 |

|

20 |

0,0204 |

16,67 |

11,69 |

Từ công thức (3.22) và công thức (3.34) ta có tổng công suất cần thiết của động cơ là:

Trong đó: là hiệu suất của bộ truyền xích

là hiệu suất của bộ truyền bánh răng trụ

là hiệu suất của bộ truyền đai

là hiệu suất của bộ truyền bánh răng nón

là hiệu suất của một cặp ổ lăn

là hệ số ma sát giữa con lăn đứng và tấm vải,chọn sơ bộ

là hệ số ma sát giữa ru lô kéo và tấm vải,chọn sơ bộ

là hệ số ma sát giữa con lăn định hình tấm vải, chọn sơ bộ .

Theo bảng 3.3 tài liệu [1] do để hở nên ta có các giá trị:

3.3.2. Tính toán số vòng quay sơ bộ của động cơ

Ta có:

Số vòng quay trên trục lắp con lăn đứng là:

Chọn tỉ số truyền của bộ truyền xích 1 là:

Chọn tỉ số truyền của bộ truyền bánh răng côn là:

Chọn tỉ số truyền của bộ truyền xích 2 là:

Vậy số vòng quay của trục động cơ kèm hộp giảm tốc là:

Với các thông số:

Ta chọn động cơ điện kèm hộm giảm tốc nhãn hiệu Brother (Nhật Bản) với số hiệu: G3L22N10-MF4AEN với các thông số cơ bản như sau:

Công suất động cơ:

Tỉ số truyền của hộp giảm tốc:

Tốc độ của trục đầu ra: ứng với tầng số nguồn cấp là 50 (Hz)

Hình 3.14 Các kích thước cơ bản của động cơ G3L22N10-MF4AEN (tài liệu [13])

Hình 3.15 Các thông số kỹ thuật của động cơ G3L22N10-MF4AEN (tài liệu [13])

3.4. Phân phối tỉ số truyền:

Dựa trên yêu cầu về chiều dài của sản phẩm khi cắt, vận tốc vòng của trục lắp cực hàn và trục lắp dao cắt phải bằng nhau để đảm bảo dao cắt đúng vị trí giữa mối hàn ta phân phối tỉ số truyền của các bộ truyền như sau:

Dựa trên yêu cầu kỹ thuật của máy là vận tốc dài

...

Hình 4.26 Bộ siêu âm

4.7.4. Chọn nguồn phát siêu âm

Yêu cầu kỹ thuật của nguồn phát siêu âm:

- Nguồn phát siêu âm có nhiềm vụ biến đổi dòng điện xoay chiều có tần số 50 – 60 (Hz) thành dòng điện có tần số 15 ÷ 40 (kHz) cấp cho bộ chuyển đổi để biến dao động điện thành dao động cơ học.

- Tất cả các hệ dao động đều có một tần số cộng hưởng chính (tần số thiết kế) và các tần số cộng hưởng thứ cấp. Vì vậy khi khởi động bộ nguồn phải khóa vào tần số cộng hưởng chính và bỏ qua các tần số cộng hưởng phụ.

- Trong thực tế tùy thuộc vào đặc tính của từng bộ siêu âm cụ thể, tần số cộng hưởng có thể sai khác một ít so với tầng số thiết kế vì vậy bộ nguồn cần có khả năng tự điều chỉnh tần số cộng hưởng để đáp ứng sự sai lệch này.

Các thông số cần thiết của bộ chuyển đổi:

Kết hợp với các yêu cầu kể trên chọn bộ nguồn có số hiệu: ELMD20/STR (công suất 1,5kW) của hãng Sonic Italia với các thông số kỹ thuật như sau:

Hình: 4.27 Bộ nguồn phát siêu âm ELMD20/STR (tài liệu [12])

4.8. Mô hình máy hoàn chỉnh

Hình 4.28 Mô hình máy hoàn chỉnh

CHƯƠNG 5

THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN

5.1. Xác định và phân tích các đối tượng điều khiển của máy

Bảng 5.1 Các đối tượng điểu khiển của máy:

|

STT |

Tên thiết bị |

Số lượng |

Đặc điểm điều khiển |

|

1 |

Động cơ |

1 |

Bật/Tắt |

|

2 |

Cụm hàn mép |

2 |

Bật/Tắt |

|

3 |

Cụm hàn đầu |

1 |

Bật/Tắt |

5.2. Chọn phương pháp điều khiển

5.2.1. Yêu cầu của bộ điều khiển

- Bộ điều khiển thu nhận tín hiệu từ các nút nhấn, công tắc hành trình và xuất ra các tín hiệu điều khiển để điều khiển các cơ cấu chấp hành là động cơ và nguồn phát siêu âm.

- Bộ điều khiển có khả năng hoạt động tốt trong môi trường công nghiệp.

5.2.2. Lựa chọn bộ điều khiển

Hiện nay trong thực tế có các bộ điều khiển như: Máy tính, PLC, vi điều khiển, mạch relay,...

- Máy tính:

+ Dùng cho những yêu cầu điều khiển phức tạp với khối lượng tính toán lớn

+ Khả năng lưu trữ lớn

+ Giao diện đồ họa thân thiện.

- Vi điều khiển:

+ Dùng cho yêu cầu điều khiển không quá phức tạp

+ Tốc độ tính toán trung bình

+ Khả năng lưu trữ hạn chế.

- PLC:

+ Dùng cho yêu cầu điều khiển phức tạp

+ Rất tiện lợi trong việc thay đổi chương trình điều khiển

+ Làm việc ổn định trong môi trường công nghiệp.

- Mạch relay:

+ Dùng cho yêu cầu điều khiển đơn giản

+ Giá thành rẻ

+ Không lưu trữ được dữ liệu

+ Có thể làm việc trong môi trường khắc nghiệt.

- Với các yêu cầu điều khiển trên, nhận thấy sử dụng mạch relay để điều khiển là hợp lý, đảm bảo các yêu cầu điều khiển với giá thành phải chăng.

5.3. Lưu đồ điều khiển

Hình 5.1 Lưu đồ giải thuật mạch điều khiển

5.3. Chế độ điều khiển

Mạch điều khiển gồm 2 chế độ điều khiển là chế độ tay và chế độ tự động

5.3.1. Chế độ tay

Các thiết bị của máy được điều khiển độc lập thông qua các nút nhấn để phục vụ các mục đích như sau:

- Điều khiển động cơ quay xuôi chiều hay ngược chiều giúp việc luồn tấm vải vào giữa các con lăn (lần đầu tiên) dể dàng hơn

- Phục vụ cho công việc lắp ráp, kiểm tra cũng như sửa chữa các thiết bị.

5.3.2. Chế độ tự động

Là chế độ được sử dụng thường xuyên trong sản xuất. Trình tự hoạt động của máy trong chế độ này như sau:

- Người vận hành nhấn nút Start sau đó nhấn nút Auto.

- Bộ điều khiển kiểm tra lượng vải trong cuộn thông qua công tắc hành trình

- Bật trạm hàn mép và trạm hàn đầu nếu có vải

- Đợi 3s để các trạm hàn hoạt động ổn định

- Bật động cơ điện

- Kiểm tra lượng vải trong cuộn thông qua công tắc hành trình

- Tắt các thiết bị khi hết vải.

5.4. Thiết kế mạch điện của máy

Hình 5.2 Mạch relay điều khiển và mạch động lực của máy

Hình 5.3 Sơ đồ đấu dây của động cơ và các bộ nguồn siều âm

CHƯƠNG 6

VẬN HÀNH VÀ BẢO DƯỠNG MÁY

6.1. Vận hành máy

6.1.1. Chuẩn bị trước khi vận hành

- Kiểm tra, bôi mỡ cho các ổ lăn, bộ truyền bánh răng

- Kiểm tra các mối ghép bulong

- Kiểm tra các trục ru lô và các con lăn

- Kiểm tra dao cắt và thớt cắt, diều chỉnh bằng vít điều chỉnh hoặt mài lại dao nếu dao bị mòn nhiều

- Kiểm tra độ chùng của dây xích, điều chỉnh độ căng của xích qua bánh căng xích hoặc bulong nền, phun dầu bôi trơn nếu dầu đã khô.

6.2.2. Vận hành máy

- Bước 1: Lắp cuộn vải vào trục, xoay tay vặn của cơ cấu điều chỉnh để cuộn vải nằm đúng giữa máy.

- Bước 2: Luồn vải qua các ru lô và các con lăn

- Bước 3: Kiểm tra khe hở giữa các ru lô và các con lăn, điều chỉnh nếu thấy chưa phù hợp

- Bước 4: Nhấn nút Start và nhấn nút Auto để máy hoạt động.

- Lưu ý

- Khi không còn vải trong cuộn máy sẽ tự tắt nhờ cơ cấu cảm biến lượng vải, tuy nhiên cần điều chỉnh chính xác điểm đóng ngắt của công tắc hành trình thông qua vít điều chỉnh để đảm bảo máy hoạt động đúng.

- Trong quá trình làm việc nếu có sự cố xảy ra ta nhấn nút Emergency Stop để dừng khẩn cấp. Khi sự cố đã được khắc phục ta xoay nút này theo chiều kim đồng hồ để máy hoạt động được.

- Khi điều chỉnh khe hở giữa các con lăn định hình cần sử dụng căn mẫu hoặc thước đo để đảm bảo sự đồng trục giữa hai ổ lăn. Vì khi hai ổ lăn không đồng trục sẽ sinh ra tải trọng phụ làm ổ nhanh hỏng,

- Cách luồn vải vào giữa các ru lô và con lăn:

+ Khi chưa có vải giữa các con lăn (lần đầu sử dụng):

- Sử dụng chế độ tay

- Luồn vải qua các ru lô và các con lăn bằng tay, điều chỉnh để tấm vải nằm đúng vị trí

- Sử dụng hai nút nhấn để điều khiển động cơ quay xuôi hay ngược giúp việc luồn vải dễ dàng hơn.

+ Khi đã có vải giữa các con lăn:

- Sau khi thay cuộn vải mới vào ta dùng băng keo dính để nối đầu của cuộn vải mới vào đuôi của cuộn vải cũ

- Sử dụng chế độ bằng tay, nhần nút B1 (động cơ quay xuôi) từ từ cho tới khi chổ dán bằng băng dính đi ra khỏi máy.

- Chuyển qua chế độ tự dộng dể máy hoạt động bình thường.

6.2. Bảo dưỡng máy

- Bôi mỡ định kì cho các ổ lăn và bộ truyền bánh răng

- Phun dầu bôi trơn định kì cho các bộ truyền xích

- Kiểm tra, mài dao cắt hằng ngày, thay mới nếu không mài được nữa

- Vệ sinh máy sau mổi ngày làm việc.