LUẬN VĂN TỐT NGHIỆP XÂY DỰNG MÔ HÌNH TÍNH TOÁN DẪN ĐỘNG PHANH KHÍ NÉN MAZ 642290 ĐẠI HỌC BÁCH KHOA HÀ NỘI

NỘI DUNG ĐỒ ÁN

TÓM TẮT LUẬN VĂN THẠC SĨ Xây dựng mô hình tính toán dẫn động phanh khí nén

Đề tài:Xây dựng mô hình tính toán dẫn động phanh khí nén

Nội dung tóm tắt:

Lý do chọn đề tài

Xã hội phát triển, nhu cầu giao thông vận tải ngày càng tăng. Dẫn đến mật độ xe ngày càng cao. Số lượng xe càng nhiều, tốc độ xe càng lớn thì vấn đề an toàn trong vận tải ô tô cần được đặc biệt quan tâm, cần nhận thức rõ vị trí, tầm quan trọng của hệ thống phanh ô tô trong việc nâng cao tính kinh tế và an toàn chuyển động. Công nghệ ô tô đang không ngừng phát triển và hoàn thiện trước những vấn đề toàn cầu như về độ an toàn, chất lượng, giá cả,...Trong đó, sự phát triển và hoàn thiện về kết cấu và hoạt động của hệ thống phanh, một hệ thống an toàn quan trọng trên ô tô, trong đó có hệ thống dẫn động phanh khí nén.

Hiện nay cũng đã có rất nhiều các công trình nghiên cứu tính toán hệ thống phanh khí nén, nhưng cũng còn nhiều mặt hạn chế và chưa có các nghiên cứu đầy đủ về quá trình động học của dẫn động phanh khí nén cũng như khảo sát, phân tích các nhân tố ảnh hưởng đến quá trình làm việc của dẫn động phanh khí nén, đặc biệt là hệ thống phanh khí nén trên ô tô kéo đoàn xe.

Do đó, đề tài: “Xây dựng mô hình tính toán dẫn động phanh khí nén” sẽ góp phần đáng kể trong quá trình nghiên cứu, cải thiện dẫn động điều khiển hệ thống phanh khí nén, đặc biệt đối với các loại xe vận tải hành khách, xe vận tải hàng hóa cỡ lớn. Mục đích nghiên cứu chính của đề tài là nghiên cứu quá trình động lực học dẫn động phanh khí nén ở trong các chế độ làm việc của hệ thống phanh khí nén trên ô tô kéo đoàn xe để làm căn cứ cho việc xác định, lựa chọn các phần tử trong hệ thống dẫn động phanh. Góp phần hoàn thiện hệ thống phanh khí nén, đảm bảo yêu cầu về an toàn trong vận hành.

Mục đích nghiên cứu của luận văn, đối tượng, phạm vi nghiên cứu.

Hệ thống phanh khí nén có ưu điểm là sinh ra lực phanh lớn tại các bánh xe rất phù hợp với các loại xe cỡ lớn như xe tải, xe ô tô kéo đoàn xe.... Bên cạnh những ưu điểm lớn của hệ thống phanh khí nén trên ô tô còn tồn tại những nhược điểm đạc trưng như thời gian chậm tác dụng của hệ thống, kết cấu cống kềnh và phức tạp, yêu cầu độ kín khít cao...Vì vậy mục tiêu nghiên cứu của đề tài “Xây dựng mô hình tính toán dẫn động phanh khí nén” là để nâng cao hiệu quả phanh và giải quyết những tồn tại của hệ thống phanh khí nén. Việc xây dựng mô hình nghiên cứu quá trình động học dẫn động phanh khí nén trên ô tô sẽ có ý nghĩa khoa học, thực tiễn và cấp bách. Đặc biệt là đối với hệ thống dẫn động phanh khí nén trên ô tô kéo đoàn xe.

Tóm tắt cô đọng các nội dung chính và đóng góp mới của tác giả

Nội dung luận văn được trình bày trong bốn chương:

Chương 1. Đặc điểm của hệ thống phanh khí nén trên ô tô.

Nội dung của chương 1 khái quát về nhiệm vụ và yêu cầu của hệ thống phanh trên ô tô. Khái quát về một số loại dẫn động điều khiển hệ thống phanh, hiện đang được sự dụng phổ biến trên xe ô tô vận tải, xe du lịch... Từ các định luật, công thức thực nghiệm về chất khí, cho phép khảo sát và tính toán các thông số trạng thái của chất khí. Nghiên cứu mô phỏng, tính toán dẫn động điều khiển phanh khí nén.

Chương 2. Phương pháp tính toán động lực học của dẫn động phanh khí nén.

Sử dụng phương pháp mô phỏng tập trung trong tính toán dẫn động khí nén, từ đó thiết lập hệ phương trình vi phân mô tả động lực học trong dẫn động phanh, mô tả các chế độ làm việc dẫn động của hệ thống phanh qua từng chế độ làm việc.

Chương 3. Xây dựng mô hình tính toán dẫn động phanh khí nén trên xe ô tô kéo đoàn xe.

Từ hệ phương trình vi phân đã được thiết lập trong chương 2, xây dựng chương trình tính toán dẫn động phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290.

Chương 4. Mô phỏng dẫn động điều khiển hệ thống phanh khí nén trên máy tính .

Từ phương trình vi phân mô tả các quá trình làm việc của hệ thống trong chương 3, Sử dụng công cụ Simulink trong phần mềm Matlab để tính toán mô phỏng các quá trình làm việc của hệ thống. Trình bày các vấn đề liên quan đến tính toán, khảo sát hệ thống dẫn động phanh khí nén trên ô tô kéo đoàn xe.

Phương pháp nghiên cứu.

Để nghiên cứu động học của hệ thống dẫn động phanh khí nén trên xe ô tô có nhiều phương pháp để nghiên cứu. Một trong những phương pháp được sử dụng rộng rãi nhất là phương pháp mô phỏng có tên gọi là “Mô phỏng tập trung”. Bản chất của phương pháp này là tính toán động học khí nén qua các phần tử của hệ thống dẫn động phanh khí nén (máy nén khí, các bình chứa khí, đường ống dẫn khí và van phân chia, van hạn chế áp suất, van phanh chính, các bầu phanh ở các bánh xe)

Kết luận.

Với nhiệm vụ đã đề ra, trong bản luận văn đã lần lượt giải quyết các nội dung cụ thể sau đây:

1. Thiết lập được hệ phương trình vi phân mô tả động học của dẫn động phanh khí nén.

- Đã phân ra thành từng chế độ làm việc riêng để khảo sát và đã thiết lập được các hệ phương trình vi phân mô tả quá trình làm việc của dẫn động phanh ở mỗi chế độ.

- Sử dụng phương pháp mô phỏng tập trung để tính toán động lực học trong dẫn động phanh khí nén.

- Trong mỗi sơ đồ đều phân chia thành các điểm nút để tính toán. Việc phân chia thành các điểm nút đã giúp cho việc tính toán được rõ ràng, chặt chẽ và đầy đủ.

- Các phương trình vi phân này giải được trên máy tính nhờ chương trình MatLab - Simulink. Việc sử dụng công cụ này cho kết quả nhanh, trực quan, dễ quan sát, theo dõi; cập nhật tính toán trên các bộ số cụ thể đã được hệ phương trình vi phân mô tả. Có thể thay đổi các thông số để khảo sát sự biến đổi.

2. Thực hiện giải các hệ phương trình vi phân bằng phương pháp mô phỏng tập trung khi sử dụng phần mềm MatLab - Simulink đã cho phép khảo sát các quá trình động học của hệ thống dẫn động phanh khí ở các chế độ làm việc của hệ thống. Đồng thời đã xác định được các nhân tố ảnh hưởng tới các quá trình làm việc của hệ thống phanh như: quá trình nạp khí, quá trình đạp phanh (nạp đầy các bầu phanh) và quá trình nhả phanh (xả khí).

3. Sử dụng các số liệu thực trên xe MAZ 642290 để chạy chương trình và đã cho các kết quả

- Khảo sát sự biến đổi của các thông số trong quá trình làm việc của dẫn động phanh.

- Trong sự làm việc của các chế độ đạp phanh (nạp khí vào bầu phanh) và xả khí ra khỏi bầu phanh nhận thấy độ dốc đường tăng áp suất không bằng của quá trình xả phanh. Điều đó cho thấy thời gian đạp phanh (nạp khí vào bầu phanh) dài hơn khi nhả phanh (xả khí).

CÁC KÝ HIỆU DÙNG CHUNG TRONG LUẬN VĂN

|

Ký hiệu |

Ý nghĩa |

Đơn vị đo |

|

A |

Hệ số thực nghiệm, A=0.654 |

|

|

B |

Hệ số thực nghiệm, B=1.13 |

|

|

fi |

Tiết diên của phần tử thứ i |

|

|

k |

Chỉ số đoạn nhiệt đối với không khí, k=1.4 |

|

|

li |

Chiều dài đoạn ống thứ i |

|

|

m |

Lưu lượng qua điểm |

|

|

pi |

Áp suất dòng khí tại tiết diện i |

|

|

R |

Hằng số khí lý tưởng, R=287.14 |

|

|

T |

Nhiệt độ tuyệt đối của dòng khí, T=237°K |

|

|

V |

Thể tích |

|

|

vgh |

Vận tốc giới hạn của dòng khí, |

|

|

µ |

Hệ số lưu lượng tại vị trí i |

|

|

ξi |

Hệ số cản tại vị trí i |

|

|

Hệ số ma sát, =0.025 |

|

|

|

C1 |

Độ cứng lò xo bầu phanh trước |

|

|

C2 |

Độ cứng lò xo bầu phanh sau |

|

|

C4 |

Độ cứng lò xo bầu phanh rơ mooc |

DANH MỤC CÁC BẢNG, HÌNH VẼ, ĐỒ THỊ

|

Hình |

Tên hình vẽ, đồ thị |

Trang |

|

2.1 |

Lưu lượng đi qua điểm nút |

17 |

|

2.2 |

Điểm nút khảo sát một mạch nối ghép |

18 |

|

2.3 |

Sơ đồ mô phỏng đường ống |

20 |

|

2.4 |

Sơ đồ mô phỏng dòng khí vào bình khí nén |

21 |

|

2.5 |

Sơ đồ các loại van |

23 |

|

2.6 |

Sơ đồ mô phỏng dòng khí qua van |

25 |

|

2.7 |

Sơ đồ mô phỏng dòng khí vào bầu phanh |

28 |

|

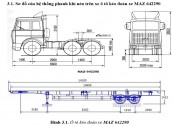

3.1 |

Ô tô kéo đoàn xe MAZ 642290 |

29 |

|

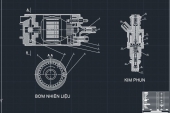

3.2 |

Sơ đồ hệ thống phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290 |

30 |

|

3.3 |

Phân chia các điểm nút tính toán |

33 |

|

3.4 |

Phân chia các điểm nút tính toán mạch nạp khí |

35 |

|

3.5 |

Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh cầu trước |

40 |

|

3.6 |

Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh cầu sau |

43 |

|

3.7 |

Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh rơ mooc |

45 |

|

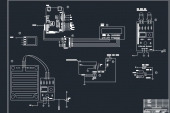

4.1 |

Sơ đồ mô phỏng hoạt động của máy nén khí |

52 |

|

4.2 |

Modul máy nén khí |

52 |

|

4.3 |

Sơđồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua đường ống |

53 |

|

4.4 |

Modul mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua đường ống |

54 |

|

4.5 |

Sơđồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén vào bình khí nén |

54 |

|

4.6 |

Modul mô phỏng lưu lượng vàsự biến đổi áp suất của khí nén vào bình khí nén |

54 |

|

4.7 |

Sơđồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua van |

55 |

|

4.8 |

Modul mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua van |

55 |

|

4.9 |

Sơđồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén vào bầu phanh |

56 |

|

4.10 |

Modul sơđồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén vào bầu phanh |

56 |

|

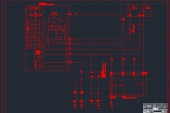

4.11 |

Modul sơ đồ mô phỏng quá trình nạp khí |

62 |

|

4.12 |

Thời gian đầu của quá trình nạp khí |

63 |

|

4.13 |

Modul sơ đồ mô phỏng quá trình nạp khí vào bầu phanh khi phanh |

64 |

|

4.14 |

Modul sơ đồ mô phỏng quá trình xả khí từ bầu phanh |

65 |

|

4.15 |

Đồ thị thể hiện sự giảm áp trong bầu phanh trong 0.5 giây sau khi nhả phanh |

66 |

|

4.16 |

Đồ thị thể hiện sự giảm áp trong bầu phanh trong 1 giây sau khi nhả phanh

|

66 |

LỜI NÓI ĐẦU

Xã hội ngày càng phát triển, nhu cầu giao thông vận tải ngày càng tăng, hàng năm hàng triệu ô tô trên thế giới được sản xuất đưa vào hoạt động. Điều đó cho thấy mật độ xe trên đường ngày càng cao. Cùng với sự tiến bộ không ngừng của khoa học kỹ thuật, ngành công nghiệp chế tạo ô tô trên thế giới ngày nay được hoàn thiện và nâng cao, đáp ứng những mục tiêu chủ yếu về khả năng chuyên chở, về tốc độ, độ bền, an toàn và kinh tế. Số lượng xe càng nhiều, tốc độ xe càng lớn thì vấn đề an toàn trong vận tải ô tô cần được đặc biệt quan tâm, cần nhận thức rõ vị trí, tầm quan trọng của hệ thống phanh ô tô trong việc nâng cao tính kinh tế và an toàn chuyển động.

Ngày nay, công nghệ ô tô trên thế giới và ở nước ta đang không ngừng phát triển và hoàn thiện trước những vấn đề toàn cầu như về độ an toàn, chất lượng, giá cả,...Trong đó, sự phát triển và hoàn thiện về kết cấu và hoạt động của hệ thống phanh, một hệ thống an toàn quan trọng trên ô tô, trong đó có hệ thống dẫn động phanh khí nén.

Trước đây hệ thống phanh khí nén trên ô tô sử dụng hệ thống phanh khí nén một dòng đơn giản, hiệu quả phanh chưa cao. Hiện nay, các xe thế hệ mới đã sử dụng hệ thống phanh với những tính năng, chỉ tiêu kỹ thuật cao nhằm đáp ứng các qui định ngày càng khắt khe đảm bảo an toàn cho người, hàng hoá vận chuyển và phương tiện tham gia giao thông. Trên các xe ô tô hiện đại thường dùng hệ thống phanh khí dẫn động nhiều dòng độc lập được sử dụng thay thế cho hệ thống phanh một dòng nhằm tăng mức độ an toàn hiệu quả cho xe.

Cho đến nay, trên thế giới và ở nước ta cũng đã có rất nhiều các công trình nghiên cứu tính toán hệ thống phanh khí nén, nhưng cũng còn nhiều mặt hạn chế và chưa có các nghiên cứu đầy đủ về quá trình động học của dẫn động phanh khí nén cũng như khảo sát, phân tích các nhân tố ảnh hưởng đến quá trình làm việc của dẫn động phanh khí nén, đặc biệt là hệ thống phanh khí nén trên ô tô kéo đoàn xe.

Xuất phát từ thực tế trên, đề tài: “Xây dựng mô hình tính toán dẫn động phanh khí nén” sẽ góp phần đáng kể trong quá trình nghiên cứu, cải thiện dẫn động điều khiển hệ thống phanh khí nén, đặc biệt đối với các loại xe vận tải hành khách, xe vận tải hàng hóa cỡ lớn. Mục đích nghiên cứu chính của đề tài là nghiên cứu quá trình động lực học dẫn động phanh khí nén ở trong các chế độ làm việc của hệ thống phanh khí nén trên ô tô kéo đoàn xe để làm căn cứ cho việc xác định, lựa chọn các phần tử trong hệ thống dẫn động phanh. Góp phần hoàn thiện hệ thống phanh khí nén, đảm bảo yêu cầu về an toàn trong vận hành.

Trong toàn bộ quá trình thực hiện luận văn của mình, tôi đã gặp rất nhiều những khó khăn và vướng mắc, với sự cố gắng học hỏi, đặc biệt có sự giúp đỡ tận tình của Thầy trực tiếp hướng dẫn, và các bạn đồng nghiệp. Đến nay, tôi đã hoàn tất các nội dung yêu cầu của đề tài.

Tôi xin trân thành cảm ơn Thầy – PGS.TS Phạm Hữu Nam cùng các thầy trong Viện Cơ Khí Động Lực – Trường Đại học Bách Khoa Hà Nội, cảm ơn các bạn đồng nghiệp đã giúp đỡ tận tình, tạo mọi điều kiện tốt nhất để tôi hoàn thành đề tài của mình.

MỤC LỤC

LỜI CAM ĐOAN.. 1

CÁC KÝ HIỆU DÙNG CHUNG TRONG LUẬN VĂN.. 2

DANH MỤC CÁC BẢNG, HÌNH VẼ, ĐỒ THỊ3

LỜI NÓI ĐẦU.. 5

CHƯƠNG I: ĐẶC ĐIỂM CỦA PHANH KHÍ NÉN TRÊN Ô TÔ KÉO ĐOÀN XE. 9

1.1. Nhiệm vụ, yêu cầu của hệ thống phanh. 9

1.2. Đặc điểm của hệ thống phanh khí nén. 10

1.3. Đặt vấn đề nghiên cứu và mục tiêu của luận văn. 14

CHƯƠNG 2: PHƯƠNG PHÁP TÍNH TOÁN ĐỘNG LỰC HỌC CỦA DẪN ĐỘNG PHANH KHÍ NÉN.. 17

2.1. Phương pháp mô phỏng tập trung. 17

2.2. Thiết lập hệ phương trình vi phân mô tả động lực học dẫn động điều khiển hệ thống phanh khí nén.19

2.2.1 Các giả thiết khi xây dựng mô hình. 19

2.2.2. Phương trình vi phân mô tả động lực học dòng khí qua mỗi phần tử của dẫn động phanh khí nén. 20

CHƯƠNG III. XÂY DỰNG MÔ HÌNH TÍNH TOÁN DẪN ĐỘNG PHANH KHÍ NÉN HAI DÒNG TRÊN XE Ô TÔ KÉO ĐOÀN XEMAZ 642290. 30

3.1. Sơ đồ của hệ thống phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290. 30

3.2. Các chế độ làm việc đặc trưng trong dẫn động phanh khí nén. 32

3.3. Hệ phương trình vi phân mô tả các chế độ làm việc dẫn động khí nén của hệ thống phanh chính. 33

3.2.1. Quá trình nạp khí.36

3.2.2. Quá trình đạp phanh. 40

3.2.3. Quá trình nhả phanh (xả khí)49

CHƯƠNG IV: MÔ PHỎNG DẪN ĐỘNG ĐIỀU KHIỂN HỆ THỐNG.. 51

PHANH KHÍ NÉN TRÊN MÁY TÍNH.. 51

4.1. Xây dựng mô hình mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua các phần tử của hệ thống dẫn động phanh khí51

4.1.1. Mô phỏng hoạt động của máy nén khí.51

4.1.2. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua qua đường ống. 52

4.1.3. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén vào bình khí.53

4.1.4. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua van. 54

4.1.5. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén vào bầu phanh. 55

4.2. Mô phỏng các quá trình làm việc cảu hệ thống phanh khí nén trên ô tô kéo đoàn xe.56

4.2.1. Quá trình nạp khí61

4.2.2. Mô phỏng quá trình đạp phanh.64

4.2.3. Mô phỏng quá trình xả phanh.65

KẾT LUẬN.. 68

TÀI LIỆU THAM KHẢO.. 70

CHƯƠNG I: ĐẶC ĐIỂM CỦA PHANH KHÍ NÉN TRÊN Ô TÔ KÉO ĐOÀN XE

1.1. Nhiệm vụ, yêu cầu của hệ thống phanh

Hệ thống phanh là một hệ thống an toàn trên ô tô, có vai trò quan trọng trong quá trình vận hành và lưu thông trên đường, đảm bảo an toàn cho chuyển động của ô tô. Trên xe người ta bố trí hệ thống phanh nhằm mục đích giảm tốc độ cho đến khi xe dừng hẳn hay dừng xe khi cần thiết, hoặc giảm đến một vận tốc nhất định nào đó tùy theo yêu cầu của người lái. Bên cạnh đó còn giữ cho ô tô ở trạng thái đứng yên không dịch chuyển khi đỗ xe tại chỗ và tăng khả năng ổn định của xe. Nhờ có hệ thống phanh mà người lái có thể nâng cao được vận tốc trung bình của ô tô.

Để đáp ứng các nhiệm vụ đặt ra của hệ thống phanh, thì yêu cầu hệ thống phanh trên xe phải đảm bảo phanh nhanh chóng, dừng xe trong bất kỳ tình huống nào. Khi phanh xe đột ngột xe phải dừng sau quãng đường ngắn nhất và phanh có hiệu quả ở tất cả các bánh xe, phân bố mô men phanh tới các bánh xe phù hợp với trọng lượng bám ở mọi chế độ . Bên cạnh đó thì hệ thống phanh cũng phải đảm bảo phanh chân và phanh tay làm việc độc lập và không ảnh hưởng đến nhau, phanh tay có thể thay thế phanh chân khi có sự cố đảm bảo chức năng dự phòng. Ngoài các yêu cầu trên hệ thông phanh còn phải có các yêu cầu như chiếm ít không gian, trọng lượng nhỏ, độ bền cao.

1.2. Đặc điểm của hệ thống phanh khí nén

Hệ thống phanh trên các xe ôtô vận tải có tải trọng trung bình và lớn, các xe du lịch chở khách từ 24 chỗ ngồi trở lên thường sử dụng dẫn động phanh kiểu khí nén hoặc thuỷ- khí, điện-thuỷ-khí vì dẫn động phanh thuỷ lực thông thường đơn giản không đủ đáp ứng được yêu cầu về lực phanh trên các xe tải trọng lớn.

Trong hệ thống phanh thuỷ lực môi chất công tác làm nhiệm vụ truyền trực tiếp lực của người điều khiển tác động lên bàn đạp phanh tới các xi lanh công tác ở các bánh xe. Vì lực cơ bắp của người điều khiển chỉ có hạn (tới 700 N) nên trị số lực phanh mà xi lanh công tác có thể sinh ra cũng bị giới hạn. Trong hệ thống phanh dẫn động bằng khí nén, lực của người điều khiển chỉ làm nhiệm vụ đóng mở van phanh chính cung cấp dòng khí nén tới các bầu phanh công tác ở các bánh xe. Vì vậy lực phanh sinh ra ở các bánh xe không còn bị giới hạn bởi lực tác động lên bàn đạp phanh mà chỉ phụ thuộc vào áp suất của môi chất công tác là khí nén và các kích thước kết cấu của bộ phận sinh lực là các bầu phanh. Đó cũng là ưu điểm của hệ thống phanh khí nén, nhưng nhươc điểm của hệ thống phanh khí nén là thời gian chậm tác dụng của hệ thống lớn hơn hệ thống phanh thủy lực có môi chất công tác thường trục trong hệ thống.

Hệ thống phanh khí nén thường được sử dụng trên xe tải bởi nó sinh ra lực phanh lớn tại các bánh xe, tuy nhiên đặc điểm cấu tạo của xe tải là kích thước dài dẫn đến môi chất công tác là khí nén phải di chuyển trên một đường ống dài dẫn đến thời gian chậm tác dụng lớn, gây ảnh hưởng đến hiệu quả phanh. Vì vậy khi nghiên cứu dẫn động phanh tôi quan tâm đến dẫn động phanh khí nén trên xe tải, đặc biệt là hệ thống phanh khí nén trên ô tô kéo đoàn xe. Ô tô kéo đoàn xe có kích thước tổng thể dài (6.5m đối với xe kéo và 12m đối với rơ mooc). Với chiều dài này, trên xe ô tô kéo đoàn xe có hệ thống ống dẫn khí dài, các bình khí được bố trí tại vị trí gần các bầu phanh nhằm giảm thời gian chậm tác dụng đặc trưng của hệ thống phanh khí nén.

Để xây dựng mô hình tính toán dẫn động phanh khí nén, chúng ta sử dụng các định luật, các phương trình vật lý về chất khí để tính toán. Môi chất công tác trong dẫn động phanh khí là không khí nén có một số tính chất giống như chất lỏng nhưng cũng có rất nhiều điểm khác nhau nên phải có các công thức riêng để tính toán thông số trạng thái của chất khí. Khác với chất lỏng, không khí có khả năng chịu nén, dưới tác dụng của áp suất thể tích không khí bị thay đổi vì vậy lan truyền áp suất trong dẫn động khí nén bị chậm, không tức thời như trong dẫn động phanh kiểu thuỷ lực do đó trong các tính toán quá trình động học của dòng khí nén cần có các thông số đặc trưng cho tính chịu nén của không khí. Khối lượng riêng của không khí nén thay đổi rất lớn khi áp suất hay nhiệt độ khối khí bị thay đổi.

Đặc trưng cho trạng thái của môi chất khí là các thông số áp suất p, nhiệt độ T, thể tích V, khối lượng m. Khi tính toán dẫn động khí nén, để khảo sát sự biến đổi áp suất khí tại các điểm khác nhau trong dẫn động cần phải xây dựng được các biểu thức tính toán liên hệ giữa các thông số trạng thái p, V, T, m với các thông số kết cấu của dẫn động cụ thể như chiều dài, đường kính các đường ống dẫn, thể tích các bình chứa khí, các van cũng như cách bố trí, nối ghép giữa chúng.

Trong lĩnh vực nghiên cứu cơ bản về nhiệt động học, các định luật thực nghiệm về chất khí cho phép khảo sát và tính toán các thông số trạng thái khí (p, V, T) của quá trình đẳng nhiệt (định luật Boyle-Mariotte), quá trình đẳng áp (định luật Gay Lussac), quá trình đẳng tích (định luật Charles). Đối với khối lượng m khí theo định luật hợp nhất của chất khí ta luôn có đẳng thức: .

Nhà vật lý Clapeyron đã xây dựng phương trình liên hệ các trạng thái p, V, T, m cho khí lý tưởng : . Nhà vật lý Vander Walls nghiên cứu về trạng thái của các chất khí thực đã đưa ra phương trình liên hệ khi xét với 1 mol khí thực:

trong đó a, b là các hằng số thực nghiệm.

Trong hệ thống dẫn động khí nén thực tế, lưu lượng dòng khí còn bị các tổn thất do khắc phục sức cản khi đi qua các phần tử khí động. Đặc trưng cho sự tổn thất này là hệ số cản khí động x. Trị số của hệ số cản phụ thuộc vào kết cấu, đặc tính dòng chảy và chế độ làm việc của của phần tử khí động. Các trị số này thường được xác định bằng thực nghiệm.

Do mức độ phức tạp của các quá trình xảy ra trong hệ thống dẫn động khí nén nên cho đến nay vẫn chưa tìm được biểu thức toán học chính xác nhằm mô tả hàm lưu lượng. Trong tính toán vẫn phải sử dụng các công thức kinh nghiệm hoặc các công thức gần đúng được xây dựng dựa trên cơ sở một loạt các giả thiết nên độ chính xác không cao. Hiện nay có nhiều phương pháp để tính lưu lượng khí như:

- Công thức Xanh-vơ-năng và Van-xê-li cho dòng khí chảy đoạn nhiệt qua vòi phun có hai trường hợp:

+ dòng khí chảy dưới tới hạn (ứng với s >0,528)

+ dòng khí chảy trên tới hạn (ứng với s <0,528), giá trị sgh = 0,528 gọi là áp suất không thứ nguyên ở chế độ chảy giới hạn của dòng khí

- Công thức của F.E. Sal-vi-lơ: trong khảo sát thực tế, dòng chảy trong các ống dẫn và các thiết bị khí cũng như thuỷ lực thường chỉ đạt các giá trị nhỏ hơn so với trị số sgh và có dạng:

trong đó trị số sgh được xác định bằng thực nghiệm.

- Công thức thực nghiệm của N.P. Mết-li-úc:

Khi lấy A = 0,654 và B = 1,13 thì cuối cùng, phương trình tính lưu lượng khí đi qua tiết lưu có dạng:

Ngoài ra còn nhiều phương pháp tính hàm lưu lượng của các tác giả khác nhưng trong đề tài chỉ sử dụng phương pháp điêmt nút dùng các công thức của N.P. Mết-li-úc bởi sử dụng công thức này trong các bài toán thì có thể đơn giản hoá bài toán đi rất nhiều và đặc biệt là khi ứng dụng cụ thể cho thấy công thức này cho kết quả rất gần với thực nghiệm.

Một hệ thống dẫn động khí nén là sự nối ghép của nhiều phần tử khí động và có các chế độ làm việc đặc trưng. Việc tính toán động học đối với hệ dẫn động phanh khí nén nhằm khảo sát qui luật biến đổi của áp suất khí nén theo thời gian tại các điểm bất kỳ trong hệ dẫn động, các nhân tố gây ra tổn thất lưu lượng, làm chậm quá trình xác lập trị số áp suất khí nén ở đầu ra của hệ thống (tại các van điều khiển, các bầu phanh ...).

Các tác giả N.F. Mết-Lúc, V.P, Av-tu-sen-kô và nhiều tác giả khác đã tiến hành nghiên cứu quá trình động học trong dẫn động khí nén và thủy lực. Sử dụng phương pháp mô phỏng tập trung các tác giả N.F. Mết-Lúc, V.P, Av-tu-sen-kô đã xây dựng các phương trình mô tả biến đổi của lưu lượng, áp suất qua các phần tử khí động (tiết lưu, thể tích khí). Các kết quả nghiên cứu này có thể dùng làm cơ sở để tính toán, khảo sát quá trình động học trong một hệ dẫn động khí nén có nối ghép nhiều phần tử khí động phức tạp.

Trên các ôtô hiện đại, dẫn động hệ thống phanh không sử dụng loại một dòng mà sử dụng hệ dẫn động nhiều dòng (đối với hệ phanh chính thông dụng là dẫn động hai dòng) có khả năng làm việc độc lập nhờ đó làm tăng tính an toàn chuyển động của ôtô đặc biệt khi có xảy ra sự cố hư hỏng cục bộ ở trên đường ống dẫn, trong các van điều khiển hoặc hư hỏng riêng rẽ ở các xi lanh phanh bánh xe. Đối với hệ thống phanh khí nén dẫn động nhiều dòng, mỗi dòng có nguồn năng lượng (bình chứa khí riêng), có tín hiệu điều khiển riêng và có tính độc lập tương đối với các tín hiệu điều khiển ở các dòng khác. Với đặc điểm này việc tính toán các phần tử trong hệ thống phanh khí nén dẫn động nhiều dòng sẽ có nhiều điểm khác với tính toán ở dẫn động phanh một dòng.

Nhằm nâng cao chất lượng phanh của ôtô trong hệ thống phanh các xe hiện đại sử dụng bộ tự động điều chỉnh lực phanh cho các bánh xe. Bộ điều chỉnh lực phanh làm nhiệm vụ tự động điều chỉnh áp suất trong dẫn động ra bầu phanh của các bánh xe, không cho lực phanh vượt quá giới hạn bám của các bánh xe với mặt đường, nhờ đó làm tăng tính ổn định của xe trong quá trình phanh.

Tại các hãng sản xuất ôtô, các trung tâm nghiên cứu trên thế giới đã tiến hành các nghiên cứu cơ bản cũng như tính toán cụ thể đối với dẫn động phanh khí nén trên các ôtô hiện đại, tuy nhiên các số liệu, công thức tính toán này thường không được công bố rộng rãi. Đối với lĩnh vực nghiên cứu chế tạo ôtô trong nước, cho đến nay chưa có công trình nghiên cứu, tính toán dẫn động phanh khí nén, cũng như khảo sát quá trình hoạt động của dẫn động phanh khí nén trên ô tô kéo đoàn xe.

Tính toán động học đối với hệ thống dẫn động phanh khí nén rất phức tạp do số lượng các phương trình vi phân liên hệ các thông số khí động giữa các phần tử được nối ghép, các thông số trạng thái dòng khí... Trước đây khi chưa có phương tiện máy tính điện tử, các tính toán phải thực hiện bằng tay nên không những mất nhiều thời gian mà còn phải chấp nhận những giả thiết đơn giản nhằm đảm bảo cho khả năng thực hiện các tính toán. Những điều đó làm hạn chế độ chính xác, tin cậy giữa kết quả tính theo mô hình lý thuyết và thực tế. Do đó mà ta chỉ xác định một cách tương đối thời gian chậm tác dụng của hệ thống dẫn động (Đối với phanh dẫn động khí nén thời gian chậm tác dụng từ 0,3 - 1s )

Ngày nay, phương tiện máy tính điện tử đã phát triển trở thành công cụ trợ giúp đắc lực để tính toán kỹ thuật đặc biệt đối với việc tính toán các quá trình động học các hệ thống năng lượng. Sử dụng phần mềm tính toán MATLAB cùng công cụ Simulink của nó sẽ cho phép ta mô phỏng quá trình động học trong dẫn động phanh khí nén, tiến hành tính toán nhanh và cho kết quả với độ chính xác và tin cậy cao hơn.

1.3. Đặt vấn đề nghiên cứu và mục tiêu của luận văn

Hiện nay, nước ta và trên thế giới vận tải đường bộ được sử dụng phổ biến nhất, phương tiện chủ yếu là ô tô. Trong quá trình tham gia giao thông, yếu tố an toàn được đặt lên hàng đầu, hệ thống phụ trách an toàn trên ô tô là hệ thống phanh. Như đã nêu ở trên, hệ thống phanh khí nén có ưu điểm là sinh ra lực phanh lớn tại các bánh xe rất phù hợp với các loại xe cỡ lớn như xe tải, xe ô tô kéo đoàn xe... Khi phanh lực bàn đạp nhỏ, thao tác đạp phanh của người lái là mở van cho dòng khí nén đến các bầu phanh thực hiện quá trình phanh bánh xe khi phanh, đóng van ngừng cung cấp khí nén đến các bầu phanh khi thôi phanh. Bên cạnh những ưu điểm lớn của hệ thống phanh khí nén trên ô tô còn tồn tại những nhược điểm đạc trưng như thời gian chậm tác dụng của hệ thống, kết cấu cống kềnh và phức tạp, yêu cầu độ kín khít cao...

Vì vậy mục tiêu nghiên cứu của đề tài “Xây dựng mô hình tính toán dẫn động phanh khí nén” là để nâng cao hiệu quả phanh và giải quyết những tồn tại của hệ thống phanh khí nén. Việc xây dựng mô hình nghiên cứu quá trình động học dẫn động phanh khí nén trên ô tô sẽ có ý nghĩa khoa học, thực tiễn và cấp bách. Đặc biệt là đối với hệ thống dẫn động phanh khí nén trên ô tô kéo đoàn xe.

Trong quá trình xây xây dựng mô hình tính toán cần nghiên cứu những vấn đề sau:

1. Thiết lập hệ phương trình vi phân mô tả động lực học của hệ thống dẫn động phanh khí nén.

2. Sử dụng công cụ Simulink để mô phỏng trên máy tính quá trình động lực học của dẫn động phanh khí nén

3. Đo đạc các thông số của hệ thống dẫn động phanh khí nén trên một xe cụ thể (Xe ô tô kéo đoàn xe MAZ 642290) để làm bộ số liệu tính toán khảo sát quá trình động lực học trong dẫn động phanh khí nén. Tiến hành tính toán trên mô hình đã xây dựng.

4. Đánh giá các kết quả thu được, chế độ làm việc của dẫn động đến quá trình động lực học trong dẫn động phanh khí nén ôtô, trên cơ sở đó đề xuất các yêu cầu kỹ thuật, biện pháp cải thiện hiệu quả làm việc của dẫn động phanh khí nén trên ôtô.

Trong luận văn, ngoài phần mở đầu và kết luận, nội dung luận văn được trình bày trong bốn chương:

Chương 1. Đặc điểm của hệ thống phanh khí nén trên ô tô.

Nội dung của chương 1 khái quát về nhiệm vụ và yêu cầu của hệ thống phanh trên ô tô. Khái quát về một số loại dẫn động điều khiển hệ thống phanh, hiện đang được sự dụng phổ biến trên xe ô tô vận tải, xe du lịch...Từ đó thấy được sự ưu việt của dẫn động điều khiển phanh kiểu khí nén. Từ các định luật, công thức thực nghiệm về chất khí, cho phép khảo sát và tính toán các thông số trạng thái của chất khí. Nghiên cứu mô phỏng, tính toán dẫn động điều khiển phanh khí nén.

Chương 2. Phương pháp tính toán động lực học của dẫn động phanh khí nén.

Để xây dựng được mô hình tính toán, chúng ta sử dụng phương pháp mô phỏng tập trung trong tính toán dẫn động khí nén, từ đó thiết lập hệ phương trình vi phân mô tả động lực học trong dẫn động phanh, mô tả các chế độ làm việc dẫn động của hệ thống phanh qua từng chế độ làm việc.

Chương 3. Xây dựng mô hình tính toán dẫn động phanh khí nén trên xe ô tô kéo đoàn xe.

Từ hệ phương trình vi phân đã được thiết lập trong chương 2, xây dựng chương trình tính toán dẫn động phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290.

Chương 4. Mô phỏng dẫn động điều khiển hệ thống phanh khí nén trên máy tính .

Từ phương trình, hệ phuơng trình vi phân mô tả các quá trình làm việc của hệ thống đã được thiết lập trong chương 3, Sử dụng công cụ Simulink trong phần mềm Matlab để tính toán mô phỏng các quá trình làm việc của hệ thống. Trình bày các vấn đề liên quan đến tính toán, khảo sát hệ thống dẫn động phanh khí nén trên ô tô kéo đoàn xe.

CHƯƠNG 2: PHƯƠNG PHÁP TÍNH TOÁN ĐỘNG LỰC HỌC CỦA DẪN ĐỘNG PHANH KHÍ NÉN

Trong quá trình làm việc, các thông số trạng thái của không khí trong hệ thống dẫn động phanh luôn luôn biến đổi. Để nghiên cứu lưu lượng, áp suất của dòng khí qua mỗi phần tử của hệ thống dẫn động phanh cần phải xây dựng được các hệ phương trình vi phân để mô tả toán học. Qua đó tìm ra được các kết quả bằng số để có thể xác định rõ được các thông số trạng thái của không khí trong hệ thống dẫn động phanh.

2.1. Phương pháp mô phỏng tập trung

Để nghiên cứu động học của hệ thống dẫn động phanh bằng khí nén cần phải thiết lập được các phương trình vi phân mô tả quá trình làm việc của hệ thống. Vì trong thực tế bản chất vật lý của các hiện tượng xảy ra trong hệ thống rất phức tạp nên việc mô phỏng một cách chính xác là không thể thực hiện được, đặc biệt là quá trình quá độ. Do vậy, người ta thường phải sử dụng các phương pháp mô phỏng gần đúng để giải quyết vấn đề này. Để nghiên cứu động học của hệ thống dẫn động phanh khí nén trên xe ô tô có nhiều phương pháp để nghiên cứu. Một trong những phương pháp được sử dụng rộng rãi nhất là phương pháp mô phỏng có tên gọi là “Mô phỏng tập trung”. Bản chất của phương pháp này là tính toán động học khí nén qua các phần tử của hệ thống dẫn động phanh khí nén (máy nén khí, các bình chứa khí, đường ống dẫn khí và van phân chia, van hạn chế áp suất, van phanh chính, các bầu phanh ở các bánh xe) thực hiện theo các nguyên tắc sau:

1 - Thể tích khí chứa trong phần tử được coi là tập trung tại một dung tích. Dung tích này có thể là không đổi hoặc biến đổi trong quá trình hệ thống làm việc (quá trình tính toán).

2 - Sức cản dòng chuyển động của các phần tử khí được ký hiệu tập trung bằng một tiết lưu, tiết lưu này có thể có tiết diện không đổi hoặc có thể thay đổi. Đặc trưng sức cản khí động qua mỗi phần tử là hệ số cản khí động x.

Qua mỗi phần tử có cản khí động phức tạp (ví dụ: cản của ống và van; cản của các đoạn ống có các đường cong khác nhau...), hệ số cản khí động được tính theo nguyên lý cộng (xếp chồng) các tổn thất.

(2.1)

Trong đó lấy tiết diện tính toán là tiết diện ống dẫn f0. Hệ số cản xi của phần tử i trong sơ đồ được tra theo các bảng tra cứu khí động.

3 - Mối ghép giữa các phần tử gọi là điểm nút. Tổng lưu lượng khí đi vào và ra khỏi điểm nút (có xét đến dấu) tại thời điểm xét bằng 0.

Hình 2.1 Lưu lượng đi qua điểm nút.

(2.2)

Từ hình 2.1 ta có phương trình lưu lượng khí tức thời đi qua điểm A như sau:

- - - + = 0 (2.3)

Hình 2.5 biểu diễn phân chia các điểm nút (Y1 và Y2) để khảo sát tính toán cho một mạch nối ghép gồm các phần tử: máy nén khí, van điều chỉnh áp suất (có thể tích V1) và bình ngưng (có thể tích V2)

Hình 2.2 Điểm nút khảo sát một mạch nối ghép

Phương pháp chung để tính toán các thông số trạng thái của hệ thống là tiến hành tính toán lần lượt từng nút theo trình tự kể từ đầu vào lần lượt tới các nút kế tiếp sau. Lấy kết quả tính áp suất cuối của nút trước làm áp suất đầu vào cho nút sau.

Phương pháp “Mô phỏng tập trung” có ưu điểm là tương đối đơn giản, dễ thực hiện. Mặc dù khối lượng tính toán lớn nhưng nó cho phép nghiên cứu hệ thống phức tạp có những giả thiết gần giống với thực tế với độ chính xác cao.

2.2. Thiết lập hệ phương trình vi phân mô tả động lực học dẫn động điều khiển hệ thống phanh khínén.

2.2.1 Các giả thiết khi xây dựng mô hình

Để cho việc xây dựng mô hình mô tả toán học sự làm việc của hệ thống dẫn động phanh khí nén không quá phức tạp và việc tính toán đơn giản hơn mà vẫn đảm bảo được tính chính xác cần thiết, tác giả sử dụng một số giả thiết sau:

- Nhiệt độ trong toàn hệ thống dẫn động phanh khí nén và trong suốt quá trình khảo sát đều bằng nhau và không đổi.

- Khi tính toán các phần tử có thể tích thay đổi (bầu phanh), có thể bỏ qua: hệ số ma sát giữa màng bầu phanh với thành bầu phanh; ma sát nhớt; khối lượng của màng bầu phanh.

- Việc đóng mở các van điều khiển được coi là tức thời.

2.2.2. Phương trình vi phân mô tả động lực học dòng khí qua mỗi phần tử của dẫn động phanh khí nén

Trong hệ thống phanh khí có nhiều phần tử như: máy nén khí, các đường ống, các bình khí và các loại van. Mỗi phần tử đều có những kết cấu, chế độ làm việc đặc trưng riêng. Để khảo sát động học chung của dẫn động phanh khí nén cần phải xây dựng các phương trình mô tả hoạt động của từng phần tử trong hệ thống.

a. Phương trình lưu lượng của máy nén khí

Máy nén khí là nguồn cung cấp khí cho toàn bộ hệ thống phanh khí. Nó là bơm Pit tông, dẫn động bằng đai truyền từ pu li trục khuỷu động cơ. Lưu lượng của máy nén khí là hàm của các thông số vận tốc làm việc và đối áp trên đầu ra của máy nén. Các đặc tính lưu lượng của máy nén khí thường được xác định bằng thực nghiệm của nhà máy chế tạo.

Phương trình lưu lượng máy nén khí như sau:

Qn = Q0n - kpra (2.3)

Q0n=kđn

Qn = Vk.n.(a - b.pra) (2.4)

Trong đó:

Qn - lưu lượng máy nén khí ở số vòng quay n ứng với áp Pra bất kỳ;

Q0n - lưu lượng máy nén khí ở số vòng quay n ứng với áp Pra =0;

Vk - Thể tích công tác máy nén khí, m3 ;

Vk = (2.5)

i - số xy lanh của máy nén khí.

d- đường kính xy lanh máy nén khí.

s - hành trình của pít tông máy nén khí,

n - Số vòng quay của trục khuỷu máy nén khí, vòng/phút.

a, b, kđ - hệ số thực nghiệm.

b. Lưu lượng và biến đổi áp suất khí nén qua đường ống

Đường ống có chiều dài l, đường kính ống d sẽ được mô phỏng bằng một nút tính toán Y gồm áp suất trước khi vào đường ống p1; lưu lượng khí , dung tích V2, áp suất p2 trong đường ống và áp suất p3, lưu lượng của phần tử sau đường ống được thể hiện trên hình 2.3.

- Sơ đồ mô phỏng đường ống:

Hình 2.3 Sơ đồ mô phỏng đường ống

- Phương trình lưu lượng của ống (tại điểm nút Y):

- - = 0 (2.6)

- Phương trình hàm khí động:

Trong đó:

A, B, k là các hệ số xác định bằng thực nghiệm (xem bảng các ký hiệu dùng chung trong đề tài).

f2 - diện tích tiết diện ngang của đường ống, m2;

f3 - tiết diện ngang của phần tử sau đường ống, m2;

m2 - Hệ số lưu lượng của đường ống;

m3 - Hệ số lưu lượng của phần tử sau đường ống.

Đối với ống dẫn thẳng, tiết diện không đổi, hệ số cản phụ thuộc vào hệ số ma sát l = 0,025, đường kính d và đặc biệt là chiều dài đường ống l.

(2.8)

c. Lưu lượng và biến đổi áp suất của khí nén vào bình chứa khí nén.

- Sơ đồ mô phỏng dòng khí vào bình khí nén:

Hình 2.4 Sơ đồ mô phỏng dòng khí vào bình khí nén

- Phương trình lưu lượng của bình khí nén (tại điểm nút Y):

- = 0 (2.9)

- Phương trình hàm khí động học:

Trong đó:

f - tiết diện của đường ống dẫn vào bình khí, m2;

po - Áp suất ở đầu vào của bình khí, N/m2;

p1 - Áp suất tức thời của bình khí, N/m2;

V - Thể tích của bình khí và đường ống nối, m3;

m - Hệ số lưu lượng của bình khí và đường ống nối.

d. Lưu lượng và biến đổi áp suất khí nén qua các van

Trong hệ thống phanh khí có nhiều loại van như: van hạn chế áp suất (van an toàn), van chia (van bảo vệ nhiều ngả), van tăng tốc, van nhả phanh nhanh. Van được đặc trưng bởi hệ số cản và thể tích. Thông thường, thể tích của van nhỏ và được coi là không đổi. Tuỳ từng loại van mà tiết diện van thay đổi hoặc không thay đổi. Đặc trưng quá trình động học của dòng khí qua van là hệ số cản của van phụ thuộc chủ yếu vào kiểu van và các kích thước đặc trưng cho tiết diện thông qua của van.

Tiết diện thông qua của van phụ thuộc vào hình dạng và hành trình làm việc của van. Trong dẫn động phanh khí ôtô thường sử dụng các van có tiết diện phẳng hoặc côn được trình bày trong hình 2.5. Hành trình lớn nhất của van được xác định tương ứng bởi diện tích tiết diện thông qua của nó khi nâng van từ đế đến trị số hmax và tiết diện được tạo thành của đế van.

Bảng 2.1. Diện tích tiết diện thông qua và hành trình nâng van.

Hình 2.5 Sơ đồ các loại van

Khi tính toán ở chế độ phanh ngặt, diện tích tiết diện theo phương ngang (diện tích thông qua) của van của các thiết bị điều khiển có thể coi là hằng số.

Có thể sử dụng công thức kinh nghiệm để tính hệ số cản của van:

Với van nạp tiết diện phẳng

Trong đó: (2.12)

g0 = 0,8 ¸ 1,4

Với van xả tiết diện phẳng

Với van xả tiết diện côn

Với van nạp hình côn

Ví dụ tính sức cản khí động của mạch gồm bình chứa khí nén nói với van phanh bằng đường ống có tiết diện fT1 và thể tích được làm đầy được nối với van phanh bằng đường ống có diện tích fT2 (tiết diện fT2 chọn làm tiết diện tính toán).

Sức cản đường ống nối giữa bình khí và van phanh:

Lực cản của van xvan khi xác định cần tính đến sức cản do nén, dãn nở và thay đổi hướng dòng khí.

Sức cản đường ống nối giữa van phanh và thiết bị chấp hành:

Hệ số cản qui đổi chung của hệ thống

(2.18)

Mỗi loại van có những đặc điểm khác nhau và có các thông số về thể tích, tiết diện thông qua, hệ số cản khác nhau. Ví dụ: Van hạn chế áp suất (được nối từ máy nén khí đến các bình trung gian nên có đặc điểm là áp suất đầu vào có thể cao nhưng áp suất sau van không vượt quá áp suất qui định. Van xả khí có đặc điểm là áp suất trước van bằng áp suất của hệ thống nhưng áp suất sau van (khi mở) bằng áp suất của khí trời, như vậy, thể tích trước khi mở van thì nhỏ nhưng khi xả khí thì thể tích được coi là lớn vô cùng.

- Sơ đồ mô phỏng van:

Hình 2.6 Sơ đồ mô phỏng dòng khí qua van

- Phương trình lưu lượng của van (tại điểm nút Y):

- Phương trình hàm khí động:

Trong đó:

f1 - diện tích tiết diện thông qua của van, m2;

f2 - tiết diện ngang của của đường ống sau van, m2;

po - Áp suất dòng khí ở đầu ra của máy nén khí, N/m2;

p1 - Áp suất dòng khí ở đầu ra của van, N/m2;

p2 - Áp suất dòng khí ở đầu ra của đường ống sau van, N/m2;

m1 - Hệ số lưu lượng của van;

m2 - Hệ số lưu lượng của đường ống sau van.

e. Lưu lượng và biến đổi áp suất khí nén vào bầu phanh.

Bầu phanh là phần tử khí động có dung tích thay đổi. Quá trình quá độ của dòng khí vào bầu phanh gồm 3 giai đoạn:

I- nạp khí vào thể tích ban đầu V0 từ áp suất p10 tới áp suất p1 = pI, áp suất pI tương ứng với thời điểm thể tích bắt đầu thay đổi (Màng bầu phanh bắt đầu chuyển động).

II- Màng bầu phanh di chuyển và nạp khí vào bầu phanh (tương ứng với dịch chuyển của màng bầu phanh) với áp suất p1 tăng từ pI đến pII. Áp suất pII tương ứng với vị trí dừng lại của Màng bầu phanh.

III - tiếp tục nạp khí vào bầu phanh từ áp suất pI đến áp suất max (bằng áp suất đầu vào po), trường hợp ở vị trí cuối của màng bầu phanh mà p1 > p0 thì giai đoạn III sẽ không có.

Thời gian tIII khi nạp đầy và tI khi xả khí ít có ý nghĩa trong thực tế, khi đó thời gian tổng cộng nạp đầy (xả khí) đối với dung tích thay đổi chỉ gồm có tI + tII (ứng với quá trình nạp) hay tII + tIII (ứng với xả khí).

Sự biến đổi áp suất ở phần II (ứng với quá trình nạp) xảy ra đồng thời với dịch chuyển của màng bầu phanh. Khi diện tích màng bầu phanh không đổi, dung tích thay đổi theo công thức: V = V0 + Fy

V0 - thểtích ban đầu

F - diện tích màng bầu phanh

y - dịch chuyển của màng bầu phanh.

Thay giá trị V vào công thức tính quá trình nạp hoặc xả khí đối với bầu phanh:

Khi nạp khí: (2.21)

Khi xả khí: (2.22)

Phương trình chuyển động của màng bầu phanh có tính đến lực cản ma sát Pms và các lực cản Pc của lò xo hồi vị... khác có dạng:

mmàng bầu phanh khối lượng các chi tiết chuyển động qui dẫn về màng bầu phanh.

Thành phần lực ma sát được tính:

P0 - thành phần lực ma sát có trị số không đổi được tính bằng pIF

b.(dy/dt) thành phần lực ma sát tỷ lệ với tốc độ chuyển động của màng bầu phanh (lực cản ma sát nhớt), b là hệ số tỷ lệ.

(p1 -pI)fmsFk là thành phần ma sát do các vòng đệm làm kín, trong đó fms là hệ số ma sát, Fk là diện tích tiếp xúc với bề mặt bầu phanh, m2

Pc là hàm của dịch chuyển của màng bầu phanh, nhiều trường hợp Pc = c.y

Trong đó c là hệ số cứng qui đổi của hệ thống (ví dụ độ cứng của lò xo hồi vị)

Thay các giá trị ở trên vào phương trình tính dịch chuyển của màng bầu phanh:

(2.25)

Trường hợp khối lượng chuyển động (khối lượng quán tính nhỏ), bỏ qua lực cản nhớt, lực cản ma sát của các vòng làm kín, thu được công thức đơn giản:

c y - (p1 - pI) F = 0

và (2.26)

Phương trình tính cho trường hợp nạp khí (po > p1):

(2.27)

Phương trình tính cho trường hợp xả khí (p1 > p0):

(2.28)

- Sơ đồ mô phỏng dòng khí vào bầu phanh:

Po (mf) Y V P1

Hình 2.7 Sơ đồ mô phỏng dòng khí vào bầu phanh

- Phương trình lưu lượng của bầu phanh (tại điểm nút Y):

- = 0 (2.29)

- Phương trình hàm khí động:

( + p1) (2.30)

Trong đó:

po - Áp suất ở trước bầu phanh, N/m2;

p1 - Áp suất của bầu phanh, N/m2;

V0 - Thể tích ban đầu của bầu phanh, m3;

m - Hệ số lưu lượng của bầu phanh;

Trong trường hợp thể tích ban đầu của bầu phanh V0 = 0, phương trình hàm khí động như sau:

( + p1) (2.31)

Nhận xét:

Qua các phân tích và tính toán ở trên, có thể đưa ra một số nhận xét cơ bản sau:

- Trong viêc nghiên cứu quá trình động học trong dẫn động phanh khí nén, sử dụng phương pháp mô phỏng tập trung thuận tiện cho quá trình xây dựng mô hình toán học của hệ thống tại các điểm nút, xác định được sự biến đổi lưu lượng và áp suất khí nén của hệ thống trong quá trình làm việc.

- Phương pháp mô phỏng tập trung phục vụ cho quá trình nghiên cứu và khảo sát các yếu tố ảnh hưởng đến quá trình làm việc của hệ thống.

- Việc giải các phuong trình vi phân mô tả quá trình làm việc của hệ thống là hoàn toàn giải được dựa trên máy tính với công cụ Matlab Simulink.

CHƯƠNG III. XÂY DỰNG MÔ HÌNH TÍNH TOÁN DẪN ĐỘNG PHANH KHÍ NÉN HAI DÒNG TRÊN XE Ô TÔ KÉO ĐOÀN XEMAZ 642290

3.1. Sơ đồ của hệ thống phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290

Hình 3.1. Ô tô kéo đoàn xe MAZ 642290

Ôtô vận tải MAZ do Belarus sản xuất vào đầu những năm 2000, là loại xe vận tải nặng. Tải trọng của xe đoàn 25 tấn; trọng lượng toàn bộ xe 40 tấn. Xe được sử dụng để vận chuyển hàng hóa. Tốc độ tối đa của xe là 95 km/h.

Trên hình 3.2. Mô tả sơ đồ hệ thống phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290 và các cụm chi tiết của hệ thống.

Hình 3.2. Sơ đồ hệ thống phanh khí nén trên xe ô tô kéo đoàn xe MAZ 642290

1- Bầu phanh trước. 2-Van phanh tay. 3- Máy nén khí. 4- Bộ điều chỉnh áp suất. 5- Bộ chống đông, tách ẩm. 6- Van chia. 7- Các bình khí nén. 8- Van bảo vệ 3 ngả. 9- Van bảo vệ 4 ngả. 10- Bầu phanh sau. 11- Van gia tốc phanh. 12- Đầu nối. 13- Van tổng phanh.14- Đồng hồ đo áp suất. 15- Van gia tốc phanh. 16- Bầu phanh rơ mooc. 17- Van phanh rơ mooc.

Các phần tử chức năng của hệ thống dẫn động phanh khí nén gồm:

- Máy nén khí (3) là nguồn cung cấp khí nén cho toàn bộ hệ thống. Máy nén khí được dẫn động bằng truyền động đai từ trục khuỷu động cơ. áp suất do máy nén tạo ra đến 0.7 MPa.Trong máy nén khí có bố trí cơ cấu giảm tải hoạt động khi áp suất trong hệ thống dẫn động đạt đến giá trị áp suất định mức 0.7MPa. Cơ cấu giảm tải của máy nén khí được nối thông với bộ điều chỉnh áp suất. Thời gian làm việc có tải của máy nén khí thường chiếm 10% thời gian làm việc của ôtô.

- Các bình khí (1.2.3.4.5.6.7) là dung tích chứa khí nén cho hệ thống. Bình chứa khí nén chế tạo bằng cách hàn thép lá, bên ngoài và bên trong có sơn để chống rỉ. Các bình chứa được đặt ở vị trí thấp nhất của hệ thống phanh để cho nước có thể ngưng tụ lại, nhờ có van đặt ở dưới đáy bình mà nước có thể ngưng thoát ra ngoài. Trên xe, hệ thống phanh chính có 4 bình chứa khí nén, mỗi bình chứa có thể tích là 20 lít. Dự trữ khí nén trong các bình đảm bảo phanh được nhiều lần sau khi máy nén khí ngừng làm việc.

- Bộ điều chỉnh áp suất (4) (kiểu van bi) làm chức năng của van an toàn, nó có nhiệm vụ giữ cho áp suất của hệ thống không vượt quá áp suất quy định đồng thời đưa máy nén khí về trạng thái làm việc không tải để tăng tuổi thọ cho máy nén khí. Trong hệ thống phanh khí nén ôtô , áp suất quy định là 7.105 N/m2. Bộ điều chỉnh áp suất được đặt trên khối xi lanh của máy nén khí và nối thông với khoang nạp của cơ cấu giảm tải.

- Tổng van phanh (14): dùng để đóng mở hệ thống phanh (cung cấp khí nén hoặc ngừng cung cấp) theo yêu cầu của người lái. Tổng van là một bộ phận rất quan trọng của dẫn động phanh bằng khí nén, nó đảm bảo độ nhạy của dẫn động và quá trình phanh được tốt. Trên xe sử dụng tổng van phanh loại hai tầng bố trí cùng trong một vỏ, có cơ cấu tuỳ động kiểu màng , lò xo và các van hình côn làm bằng cao su – thép. Cơ cấu tuỳ động có tác dụng thuận (ở tầng dưới) dùng để điều khiển phanh ô tô kéo, còn cơ cấu tuỳ động tác dụng nghịch (ở tầng trên) dùng để điều khiển phanh rơ mooc.

3.2. Các chế độ làm việc đặc trưng trong dẫn động phanh khí nén

Hệ thống dẫn động phanh khí nén trên ôtô là sự nối ghép của nhiều phần tử khí động, mỗi phần tử có chức năng và nhiệm vụ riêng. Tuỳ thuộc vào chế độ làm việc của hệ thống (nạp khí cho bình khí, đạp phanh, xả phanh...) các van điều khiển sẽ có trạng thái đóng mở phối hợp khác nhau. Để tiện cho việc nghiên cứu quá trình động học có thể phân chia các trạng thái làm việc của dẫn động khí nén của hệ thống phanh chính ra 3 chế độ làm việc đặc trưng là: chế độ nạp khí, chế độ đạp phanh và chế độ xả phanh.

Chế độ nạp khí: là quá trình khí nén từ máy nén khí qua các phần tử (đường ống dẫn vào bình trung gian...) đến các bình khí nén của hệ thống. Đặc trưng cho quá trình này là sự tăng áp suất trong các bình khí. Trong chế độ này, máy nén khí thường làm việc với tốc độ vòng quay lớn nhất.

Chế độ đạp phanh: là quá trình từ khi đạp lên bàn đạp phanh được chia ra thành các dòng hoạt động như sau:

Khí nén từ bình khí nén của dẫn động phanh qua khoang trên của van phanh chính, đến van phanh rơmooc và khí từ bình khí nén của dẫn động phanh qua khoang dưới của van phanh chính đến các bầu phanh trước và sau. Đặc điểm của quá trình này là sự tăng áp suất khí nén vào các bầu phanh, nhờ đó lực phanh tác dụng lên bánh xe sẽ tăng lên. Trong quá trình này sẽ xảy ra hiện tượng xả khí (giảm áp suất) từ bình khí nén để nạp đầy cho các bầu phanh (là các phần tử có dung tích thay đổi).

Chế độ nhả phanh (xả khí):là quá trình khi nhả phanh (không đạp lên bàn đạp phanh), khí nén từ bầu phanh thoát ra khí quyển, các chi tiết của bầu phanh trở về vị trí ban đầu.

Việc phân chia 3 chế độ làm việc của dẫn động phanh khí nén nhằm khoanh vùng, phân nhỏ để dễ khảo sát các biến đổi về lưu lượng và áp suất khí nén qua từng phần tử của hệ thống. Qua đó xác định rõ và dễ phân tích các nhân tố ảnh hưởng. Mặt khác, mỗi chế độ có đặc điểm khác nhau, yêu cầu khác nhau nên việc tính toán cũng khác nhau. Việc phân chia các chế độ làm việc về cơ bản không ảnh hưởng tới các thông số cần nghiên cứu, khảo sát và có thể cho kết quả đáng tin cậy.

3.3. Hệ phương trình vi phân mô tả các chế độ làm việc dẫn động khí nén của hệ thống phanh chính

Các chế độ làm việc đặc trưng của dẫn động phanh khí nén là chế độ nạp khí từ máy nén cho các bình chứa, chế độ đạp phanh cung cấp khí nén từ các bình chứa đến các bầu phanh ở bánh xe, chế độ xả phanh để xả không khí từ bầu phanh ra ngoài khí quyển.

Trên hình 3.3 thể hiện phân chia các điểm nút tính toán

Hình 3.3. Phân chia các điểm nút tính toán

Giải thích các ký hiệu trên sơ đồ:

l1 - Chiều dài đường ống từ máy nén khí đến van điều chỉnh áp suất , m.

l2 - Chiều dài đường ống từ van điều chỉnh áp suất đến bình ngưng, m.

l3 - Chiều dài đường ống từ bình ngưng đến van chia, m.

l41 - Chiều dài đường ống từ van chia đến bình khí phanh cầu trước, m.

l42 - Chiều dài đường ống từ van chia đến bình khí phanh cầu sau, m.

l43 - Chiều dài đường ống từ van chia đến bình khí phanh tay, m.

l44 - Chiều dài đường ống từ van chia đến bình khí phanh rơ mooc, m.

l51 - Chiều dài đường ống từ bình khí phanh cầu trước đến van phanh chính, m.

l52 - Chiều dài đường ống từ bình khí phanh cầu sau đến van phanh chính, m.

l53 - Chiều dài đường ống từ bình khí phanh tay đến van phanh tay, m.

l54 - Chiều dài đường ống từ bình khí phanh rơ mooc đến van phanh rơ mooc, m.

V1 - Thể tích qui đổi về van điều chỉnh áp suất, m3.

V2 - Thể tích qui đổi về bình ngưng, m3.

V3 - Thể tích qui đổi về van chia, m3.

V41 - Thể tích qui đổi về bình khí nén phanh cầu trước, m3.

V42 - Thể tích qui đổi về bình khí nén phanh cầu sau, m3.

V43 - Thể tích qui đổi về bình khí nén phanh tay, m3.

V44 - Thể tích qui đổi về bình khí nén phanh rơ mooc, m3.

V51 - Thể van phanh chính cầu trước và đường ống từ bình khí phanh cầu trước đến van phanh chính cầu trước, m3.

V52 - Thể van phanh chính cầu sau và đường ống từ bình khí phanh cầu sau đến van phanh chính cầu sau,m3.

V53 - Thể van phanh tay và đường ống từ bình khí phanh tay đến van phanh tay, m3.

V54 - Thể van phanh phanh rơ mooc và đường ống từ bình khí phanh rơ mooc đến van phanh rơ mooc, m3.

m1 - Hệ số lưu lượng ở nút Y1 (van điều chỉnh áp suất).

f1 - Diện tích tiết diện thông qua van điều chỉnh áp suất, m2.

m2 - Hệ số lưu lượng ở nút Y2 (bình ngưng).

f2 - Tiết diện ngang của đường ống từ van điều chỉnh áp suất đến bình ngưng, m2.

m3 - Hệ số lưu lượng ở nút Y3 (van chia).

f3 - Diện tích tiết diện thông qua van chia, m2.

m41- Hệ số lưu lượng ở nút Y41 (bình khí phanh cầu trước).

f41 -Tiết diện ngang của đường ống từ van chia đến bình khí phanh cầu trước, m2.

m42- Hệ số lưu lượng ở nút Y42 (bình khí phanh cầu sau).

f42 -Tiết diện ngang của đường ống từ van chia đến bình khí phanh cầu sau, m2.

m43- Hệ số lưu lượng ở nút Y43 (bình khí phanh tay).

f43 -Tiết diện ngang của đường ống từ van chia đến bình khí phanh tay, m2.

m44- Hệ số lưu lượng ở nút Y44 (bình khí phanh rơ mooc).

f44 -Tiết diện ngang của đường ống từ van chia đến bình khí phanh rơ môc, m2.

3.2.1. Quá trình nạp khí.

Nạp khí là quá trình làm đầy các bình khí từ nguồn cung cấp là máy nén khí qua van điều chỉnh áp suất, bình ngưng, tới các bình khí của dòng phanh trước, phanh sau, phanh tay và phanh rơ mooc. Hình 3.1 là sơ đồ mạch nạp khí nén từ máy nén khí tới các bình khí. Các bình khí cấp cho phanh trước, phanh sau và phanh tay được nối ghép song song với nhau. Hình 3.1 trình bày sơ đồ và ký hiệu các nút tính toán mạch

Hình 3.4. Phân chia các điểm nút tính toán mạch nạp khí

Xây dựng hệ phương trình vi phân:

Sử dụng nguyên tắc tính điểm nút để tính phương trình lưu lượng qua các điểm nút theo sơ đồ trên hình 3.1.

- Tại điểm nút Y1:

+ Phương trình lưu lượng tại điểm nút:

- - = 0 (3.1)

+ Phương trình hàm khí động học:

- - (3.2)

- Tại điểm nút Y2:

+ Phương trình lưu lượng tại điểm nút:

- - = 0 (3.3)

+ Phương trình hàm khí động học:

-- (3.4)

- Tại điểm nút Y3:

+ Phương trình lưu lượng tại điểm nút:

----- = 0 (3.5)

+ Phương trình hàm khí động học:

----- (3.6)

- Tại điểm nút Y41:

+ Phương trình lưu lượng tại điểm nút:

-- = 0 (3.7)

+ Phương trình hàm khí động học:

-- (3.8)

- Tại điểm nút Y42:

+ Phương trình lưu lượng tại điểm nút:

-- = 0 (3.9)

+ Phương trình hàm khí động học:

-- (3.10)

- Tại điểm nút Y43:

+ Phương trình lưu lượng tại điểm nút:

-- = 0 (3.11)

+ Phương trình hàm khí động học:

-- (3.12)

- Tại điểm nút Y44:

+ Phương trình lưu lượng tại điểm nút:

- = 0 (3.13)

+ Phương trình hàm khí động học:

- (3.14)

- Tại điểm nút Y51:

+ Phương trình lưu lượng tại điểm nút:

- = 0 (3.15)

+ Phương trình hàm khí động học:

- (3.16)

- Tại điểm nút Y52:

+ Phương trình lưu lượng tại điểm nút:

- = 0 (3.17)

+ Phương trình hàm khí động học:

- (3.18)

- Tại điểm nút Y53:

+ Phương trình lưu lượng tại điểm nút:

- = 0 (3.19)

+ Phương trình hàm khí động học:

- (3.20)

- Tại điểm nút Y54:

+ Phương trình lưu lượng tại điểm nút:

- = 0 (3.21)

+ Phương trình hàm khí động học:

- (3.22)

Tổng hợp các phương trình tính toán ở các nút trong sơ đồ ta được hệ phương trình vi phân mô tả quá trình nạp khí của hệ thống:

3.2.2. Quá trình đạp phanh

Quá trình đạp phanh là quá trình khí nén từ bình khí, qua van phanh chính điền đầy các bầu phanh. Trong quá trình này xảy ra hiện tượng giảm áp suất trong bình khí và tăng dần áp suất ở trong bầu phanh. Như vậy, quá trình đạp phanh thực chất là việc thực hiện làm đầy một thể tích (bầu phanh) và xả khí ở thể tích khác được nối với nó (bình khí).

Khi bỏ qua sự thay đổi nhiệt độ khí trong các thể tích được nạp, thể tích xả khí và không có sự rò rỉ khí thì phương trình vi phân mô tả sự thay đổi trạng thái khí trong thể tích được nạp đầy là:

(3.24)

p0 , p1 - áp suất tức thời trong các thể tích được xả và thể tích nạp khí (các áp suất này thay đổi theo thời gian), N/m2. Trong quá trình đạp phanh, song song với việc tăng áp suất trong bầu phanh thì áp suất trong bình chứa khí nén giảm. Như vậy, áp suất p0 (áp suất của bình chứa khí nén) là thay đổi.

Sử dụng phương trình trạng thái Claperon-Mendeleep có thể viết:

(3.25)

p00 , p10 - áp suất tại thời điểm đầu trong các thể tích được xả và thể tích nạp khí, N/m2;

g = V1/V – tỷ lệ của các thể tích được xả và thể tích nạp khí.

Giải hệ trên để tìm thời gian để áp suất trong các thể tích (nạp và xả khí) bằng nhau.

Quá trình quá độ sẽ kết thúc khi áp suất trong các bình đạt giá trị xác định p’ xác định theo công thức:

(3.26)

p’ nhận được từ phương trình khí thực Claperon-Mendeleep

(3.27)

- Tại nhánh cầu trước:

Sơ đồ mô phỏng

Hình 3.5. Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh cầu trước

P51 - áp suất bình khí nén trước van phanh chính.

l61p - Chiều dài ống từ van phanh chính đến bầu phanh phải cầu trước.

l61t - Chiều dài ống từ van phanh chính đến bầu phanh trái cầu trước.

V61- Thể tích của đường ống từ van phanh đến bầu phanh trước.

Vbp1t- Thể tích của bầu phanh trước bên trái.

Vbp1p- Thể tích của bầu phanh trước bên phải.

m61 - Hệ số lưu lượng của đường ống từ van phanh chính đến cầu trước.

mbp1 - Hệ số lưu lượng của bầu phanh cầu trước.

f61 -Tiết diện của đường ống từ van phanh chính đến bầu phanh cầu trước.

fbp1 -Tiết diện thông qua bầu phanh cầu trước.

- Tại nút Y61

+ Phương trình lưu lượng:

-- = 0 (3.28)

+ Phương trình hàm khí động học:

-2- (3.29)

- Tại bầu phanh cầu trước (thể tích bầu phanh thuộc loại có dung tích thay đổi):

+ Phương trình lưu lượng:

- = 0 (3.30)

+ Phương trình hàm khí động học:

=( + pbp1) (3.31)

Thay y1 = (p1=cy)

Trong trường hợp = 0, ta có:

(+ pbp1)

(+ pbp1)

( + pbp1)

- = 0 (3.32)

Sử dụng phương trình trạng thái Claperon-Mendeleep có thể viết:

p00 , p10 - áp suất tại thời điểm đầu trong các thể tích được xả và thể tích nạp khí, N/m2;

g = V1/V – tỷ lệ của các thể tích được xả và thể tích nạp khí.

Ta có:

(3.33)

Trong đó:

P41 - áp suất tức thời trong bình khí trước van phanh;

P410 - áp suất ban đầu trong bình khí trước van phanh;

pbp1 - áp suất bầu phanh trước;

p01 - áp suất ban đầu của bầu phanh trước.

Tổng hợp các phương trình tính toán ở các nút trên sơ đồ ta có hệ phương trình vi phân mô tả quá trình đạp phanh của hệ thống dẫn động phanh cầu trước.

-2-

=( + pbp1)

- = 0

- Tại nhánh cầu sau:

Sơ đồ mô phỏng

Hình 3.6. Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh cầu sau

P52 - áp suất bình khí nén trước van phanh chính.

l62p - Chiều dài ống từ van phanh chính đến bầu phanh phải cầu sau.

l62t - Chiều dài ống từ van phanh chính đến bầu phanh trái cầu sau.

V62- Thể tích của đường ống từ van phanh đến bầu phanh sau.

Vbp2t- Thể tích của bầu phanh sau bên trái.

Vbp2p- Thể tích của bầu phanh sau bên phải.

m62 - Hệ số lưu lượng của đường ống từ van phanh chính đến cầu sau.

mbp2 - Hệ số lưu lượng của bầu phanh cầu sau.

f62 -Tiết diện của đường ống từ van phanh chính đến bầu phanh cầu sau.

fbp2 -Tiết diện thông qua bầu phanh cầu sau.

- Tại nút Y62

+ Phương trình lưu lượng:

-- = 0 (3.34)

+ Phương trình hàm khí động học:

-- (3.35)

- Tại bầu phanh cầu sau (thể tích bầu phanh thuộc loại có dung tích thay đổi):

+ Phương trình lưu lượng:

- = 0 (3.36)

+ Phương trình hàm khí động học:

=( + pbp2) (3.37)

Thay y2 =

Do = 0, ta có:

(+ pbp2)

(+ pbp2)

- 0 (3.38)

Tương tự như ở nhánh cầu trước ta có phương trình:

(3.39)

Trong đó:

P42 - áp suất tức thời trong bình khí trước van phanh.

P420 - áp suất ban đầu trong bình khí trước van phanh.

pbp2 - áp suất bầu phanh sau.

p02 - áp suất ban đầu của bầu phanh sau.

Tổng hợp các phương trình tính toán ở các nút trên sơ đồ ta có hệ phương trình vi phân mô tả quá trình đạp phanh của hệ thống dẫn động phanh cầu sau.

--

=( + pbp2)

- 0

- Tại nhánh rơ mooc:

Sơ đồ mô phỏng

Hình 3.7. Phân chia các điểm nút tính mạch đạp phanh dẫn động phanh rơ mooc

P54 - áp suất bình khí nén trước van phanh chính.

l64 - Chiều dài ống từ van phanh chính đến van phanh rơ mooc.

l65 - Chiều dài ống từ van phanh rơ mooc đến nút Y65

V64 - Thể tích quy đổi về van phanh rơ mooc.

Vbp4t - Thể tích của bầu phanh rơ mooc bên trái.

Vbp4p - Thể tích của bầu phanh rơ mooc bên phải.

m64 - Hệ số lưu lượng của đường ống từ van phanh chính đến van phanh rơ mooc.

m65 - Hệ số lưu lượng của đường ống từ van phanh rơ mooc đến bầu phanh rơ mooc

mbp4 - Hệ số lưu lượng của bầu phanh cầu sau.

f64 -Tiết diện của đường ống từ van phanh chính đến bầu phanh cầu sau.

fbp4 -Tiết diện thông qua bầu phanh cầu sau.

- Tại nút Y64

+ Phương trình lưu lượng:

- = 0 (3.40)

+ Phương trình hàm khí động học:

- (3.41)

- Tại nút Y65

+ Phương trình lưu lượng:

-- = 0 (3.40)

+ Phương trình hàm khí động học:

-- (3.41)

- Tại bầu phanh rơ mooc (thể tích bầu phanh thuộc loại có dung tích thay đổi):

+ Phương trình lưu lượng:

- = 0 (3.42)

+ Phương trình hàm khí động học:

=(+ pbp4) (3.43)

Thay y4 =

Do = 0, ta có:

(+ pbp4) =

(+ pbp4) =

=

- =0 (3.44)

Tương tự như ở nhánh cầu trước, cầu sau ta có phương trình:

(3.45)

Trong đó:

P44 - áp suất tức thời trong bình khí trước van phanh;

P440 - áp suất ban đầu trong bình khí trước van phanh;

pbp4 - áp suất bầu phanh rơ mooc;

p04 - áp suất ban đầu của bầu phanh rơ mooc.

Tổng hợp các phương trình tính toán ở các nút trên sơ đồ ta có hệ phương trình vi phân mô tả quá trình đạp phanh của hệ thống dẫn động phanh rơ mooc:

3.2.3. Quá trình nhả phanh (xả khí)

Sau khi đạp phanh, nếu không tác dụng lên bàn đạp phanh nữa thì khí nén sẽ từ các bầu phanh thoát ra ngoài khí quyển. Quá trình này là quá trình nhả phanh (xả khí). Phương trình vi phân mô tả quá trình nhả phanh tương tự như đối với quá trình đạp phanh nhưng có giá trị ngược lại.

Phương trình mô tả quá trình xả bầu phanh cầu trước:

=- (3.46)

= -

Phương trình mô tả quá trình xả bầu phanh cầu sau:

Phương trình mô tả quá trình xả bầu phanh rơ mooc:

Qua các phân tích, tính toán được trình bày ở trên có thể rút ra một số nhận xét như sau:

- Để nghiên cứu quá trình động học trong dẫn động phanh khí nén trên ô tô kéo đoàn xe có thể sử dụng phương pháp mô phỏng tập trung kết hợp các công thức tính toán trong các tài liệu, giáo trình, để xây dụng mô hình cảu hệ thống dẫn động phanh khí nén và lập các hệ phương trình vi phân mô tả quá trình làm việc của hệ thống.

- Việc phân chia quá trình động học trong dẫn động phanh khí thành 03 chế độ làm việc đặc trưng là hợp lý và tạo điều kiện thuận lợi cho việc thiết lập hệ phương trình tính toán.

CHƯƠNG IV: MÔ PHỎNG DẪN ĐỘNG ĐIỀU KHIỂN HỆ THỐNG PHANH KHÍ NÉN TRÊN MÁY TÍNH

4.1. Xây dựng mô hình mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua các phần tử của hệ thống dẫn động phanh khí

Trên sơ đồ hệ thống dẫn động phanh khí ở hình 2.1, các phần tử chính của hệ thống gồm: máy nén khí, bộ điều chỉnh áp suất, bình ngưng, van chia, các bình khí, van phanh, bầu phanh và các đường ống nối các phần tử đó.

4.1.1. Mô phỏng hoạt động của máy nén khí.

Hình 4.1 là sơ đồ mô phỏng máy nén khí trong dẫn động khí nén. Phù hợp với các quan hệ giữa lưu lượng máy nén khí với vận tốc và đối áp đầu vào biểu diễn bằng các phương trình (2.4) và (2.5), tín hiệu vào của sơ đồ mô phỏng là tốc độ máy nén và đối áp trên đầu ra của nó.Tín hiệu ra của khối là lưu lượng của máy nén khí. Tốc độ vòng quay của máy nén ở chế độ nạp đầy khí cho các bình khí thường được chọn là tốc độ quay ứng với tốc độ định mức của động cơ.

Khi áp suất khí trong hệ thống đạt trị số pmax( trị số giới hạn điều chỉnh), trong máy nén thường có bố trí van giảm tải cho máy nén. Do tác động của van giảm tải, ở thời điểm pmax máy nén khi sẽ được từ động chuyển về chế độ không tải. Trong sơ đồ mô phỏng có sử dụng khối Switch (công tắc chuyển) để thực hiện chức năng giảm tải cho máy nén khí khi áp suất đầu ra của nó đạt bằng giá trị pmax

Hình 4.1. Sơ đồ mô phỏng hoạt động của máy nén khí

Sử dụng modul (sub-system) "Máy nén khí" để biểu diễn sơ đồ mô phỏng máy nén khí.

Hình 4.2. Modul máy nén khí

4.1.2. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua qua đường ống

Đối với đường ống dẫn, hệ số cản phụ thuộc vào hệ số ma sát l, đường kính và chiều dài đường ống, trong đó phụ thuộc lớn nhất là vào chiều dài của đường ống. Ngoài ra, còn có các tổn thất cục bộ do hình dạng của đường ống gây ra (đường ống có độ cong lớn hoặc có nhiều đường cong thì hệ cản lớn hơn).

Từ phương trình (2.7) lưu lượng và sự biến đổi áp suất của khí nén qua đường ống được mô tả như sau:

Trong đó:

1 Tín hiệu vào của khối là áp suất trước khi vào đường ống p0.

2 Tín hiệu ra của khối là áp suất cuối đường ống p1.

Hình 4.3Sơ đồ mô phỏng lưu lượng và sự biến đổi áp suất

của khí nén qua đường ống

Modul tạo thành sơ đồ con mô phỏng dòng khí qua đường ống như sau:

Hình 4.4. Modul mô phỏng lưu lượng và sự biến đổi

áp suất của khí nén qua đường ống

4.1.3. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén vào bình khí.

Từ phương trình (2.10), lưu lượng và sự biến đổi áp suất của khí nén vào bình khí nén được mô tả như sau:

Hình 4.5 Sơ đồ mô phỏng lưu lượng và

sự biến đổi áp suất của khí nén vào bình khí nén

Tín hiệu vào của khối là áp suất trước bình khí nén p0.

Tín hiệu ra của khối là áp suất bình khí nén p1 .

Modul tạo thành sơ đồ con mô phỏng lưu lượng vào bình khí nén như sau:

Hình 4.6. Modul mô phỏng lưu lượng vàsự biến đổi áp suất

của khí nén vào bình khí nén

4.1.4. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén qua van

Trong hệ thống dẫn động phanh khí có nhiều loại van khác nhau. Hệ số cản của van phụ thuộc chủ yếu vào kiểu van và kích thước đặc trưng cho tiết diện thông qua của van (hành trình nâng van, diện tích tiết diện thông qua của van...). Từ phương trình (2.20) dòng khí qua khối “Van” được mô tả chung như sau:

Hình 4.7.Sơ đồ mô phỏng lưu lượng và

sự biến đổi áp suất của khí nén qua van

Tín hiệu vào của khối là áp suất trước van p0 và tín hiệu áp suất phần tử sau van.

Tín hiệu ra của khối là áp suất đầu ra của van p1.

Modul tạo thành sơ đồ con mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua van như sau:

Hình 4.8. Modul mô phỏng lưu lượng và sự biến đổi áp suất của khí nén qua van

4.1.5. Mô phỏng lưu lượng và sự biến đổi áp suất khí nén vào bầu phanh

Bầu phanh là loại phần tử có dung tích thay đổi. Từ công thức tính lưu lượng đi vào bầu phanh (2.31), nếu áp suất tại thời điểm đầu của bầu phanh p10 = 0 và thể tích ban đầu của bầu phanh V0 = 0, sơ đồ mô phỏng lưu lượng và sự biến đổi áp suất của khí nén vào bầu phanh như sau:

Hình 4.9.Sơ đồ mô phỏng lưu lượng và

sự biến đổi áp suất của khí nén vào bầu phanh

Tín hiệu vào của khối là áp suất đầu vào bầu phanh p0.

Tín hiệu ra của khối là áp suất đầu ra p1.

Hình 4.10. Modul sơ đồ mô phỏng lưu lượng và

sự biến đổi áp suất của khí nén vào bầu phanh

Các modul có thể dùng chung cho các trường hợp mô phỏng lưu lượng và sự biến đổi áp suất của khí nén vào bầu phanh và chỉ khác nhau các giá trị sau:

- Áp suất đầu vào p0;

- Áp suất đầu ra p1;

- Thể tích ban đầu V0;

- Diện tích màng bầu phanh F;

- Độ cứng quy đổi c.

4.2. Mô phỏng các quá trình làm việc cảu hệ thống phanh khí nén trên ô tô kéo đoàn xe.

Các thông số đầu vào

|

Các thông số |

Ký hiệu |

Đơn vị đo |

Trị số |

|

Áp suất định mức của hệ thống phanh |

pmax |

N/ |

7,0.10 |

|

Chiều dài đường ống từ máy nén khí đến van điều chỉnh áp suất |

l1 |

m |

4 |

|

Chiều dài đường ống từ van điều chỉnh áp suất đến bình ngưng |

l2 |

m |

1 |

|

Chiều dài đường ống từ bình ngưng đến van chia |

l3 |

m |

2 |

|

Chiều dài đường ống từ van chia đến bình khí phanh cầu trước |

l41 |

m |

0.8 |

|

Chiều dài đường ống từ van chia đến bình khí phanh cầu sau |

l42 |

m |

1 |

|

Chiều dài đường ống từ van chia đến bình khí phanh tay |

l43 |

m |

3 |

|

Chiều dài đường ống từ van chia đến bình khí phanh rơ mooc |

l44 |

m |

10 |

|

Chiều dài đường ống từ bình khí phanh cầu trước đến van phanh chính |

l51 |

m |

1 |

|

Chiều dài đường ống từ bình khí phanh cầu sau đến van phanh chính |

l52 |

m |

1 |

|

Chiều dài đường ống từ bình khí phanh tay đến van phanh tay |

l53 |

m |

1 |

|

Chiều dài đường ống từ bình khí phanh rơ mooc đến van phanh rơ mooc |

l54 |

m |

1.5 |

|

Chiều dài đường ống từ van phanh chính đến bầu phanh cầu trước |

l61 |

m |

3.5 |

|

Chiều dài đường ống từ van phanh chính đến bầu phanh cầu sau |

l62 |

m |

4 |

|

Chiều dài đường ống từ van phanh chính đến van phanh rơ mooc |

l64 |

m |

10 |

|

Chiều dài đường ống từ van phanh rơ mooc đến bầu phanh rơ mooc |

l65 |

m |

1 |

|

Đường kính đường ống dẫn |

d |

m |

0,008 |

|

Thể tích quy đổi van điều chỉnh áp suất |

V1 |

m3 |

0.2*10-3 |

|

Thể tích quy đổi bình ngưng |

V2 |

m3 |

10*10-3+l2*f |

|

Thể tích quy van chia |

V3 |

m3 |

0.2*10-3+l3*f |

|

Thể tích các bình khí nén cầu trước |

V41 |

m3 |

20*10-3+l41*f |

|

Thể tích các bình khí nén cầu sau |

V42 |

m3 |

20*10-3+l42*f |

|

Thể tích các bình khí nén phanh tay |

V43 |

m3 |

20*10-3+l43*f |

|

Thể tích các bình khí nén phanh rơ mooc |

V44 |

m3 |

20*10-3+l44*f |

|

Thể tích van phanh chính cầu trước và đường ống từ bình khí cầu trước |

V51 |

m3 |

l51*f1 |

|

Thể tích van phanh chính cầu sau và đường ống từ cầu sau |

V52 |

m3 |

l52*f1 |

|

Thể tích van phanh tay và đường ống từ bình khí phanh tay |

V53 |

m3 |

l53*f1 |

|

Thể tích van phanh rơ mooc và đường ống từ bình khí phanh rơ mooc |

V54 |

m3 |

l54*f1 |

|

Thể tích bầu phanh cầu trước và đường ống từ van phanh chính |

V61 |

m3 |

l61*f1 |

|

Thể tích bầu phanh cầu sau và đường ống từ van phanh chính |

V62 |

m3 |

l62*f1 |

|

Thể tích bầu phanh rơ mooc và đường ống từ van phanh |

V65 |

m3 |

l64*f1 |

|

Hệ số cản van điều chỉnh áp suất |

ξvandcas |

|

0.478 |

|

Hệ số cản quy đổi về van điều chỉnh áp suất |

ξ1 |

|

|

|

Hệ số cản ở nút bình ngưng |

ξ2 |

|

|

|

Hệ số cản ở van chia |

ξvanchia |

|

0.446 |

|

Hệ số cản ở nút van chia |

ξ3 |

|

|

|

Hệ số cản ở nút bình khí phanh trước |

ξ41 |

|

|

|

Hệ số cản ở nút bình khí phanh sau |

ξ42 |

|

|

|

Hệ số cản ở nút bình khí phanh tay |

ξ43 |

|

|

|

Hệ số cản ở nút bình khí phanh rơ mooc |

ξ44 |

|

|

|

Hệ số cản ở nút van phanh chính cầu trước |

ξ51 |

|

|

|

Hệ số cản ở nút van phanh chính cầu sau |

ξ52 |

|

|

|

Hệ số cản ở nút van phanh tay |

ξ53 |

|

|

|

Hệ số cản ở nút van phanh rơ mooc |

ξ64 |

|

|

|

Hệ số lưu lượng nút Y2 |

µ2 |

|

|

|

Hệ số lưu lượng nút Y3 |

µ3 |

|

|

|

Hệ số lưu lượng nút Y41 |

µ41 |

|

|

|

Hệ số lưu lượng nút Y42 |

µ42 |

|

|

|

Hệ số lưu lượng nút Y43 |

µ43 |

|

|

|

Hệ số lưu lượng nút Y44 |

µ44 |

|

|

|

Hệ số lưu lượng nút Y51 |

µ51 |

|

|

|

Hệ số lưu lượng nút Y52 |

µ52 |

|

|

|

Hệ số lưu lượng nút Y53 |

µ53 |

|

|

|

Hệ số lưu lượng nút Y54 |

µ54 |

|

|

|

Hệ số lưu lượng nút Y61 |

µ61 |

|

|

|

Hệ số lưu lượng nút Y62 |

µ62 |

|

|

|

Hệ số lưu lượng nút Y64 |

µ64 |

|

|

|

Hệ số lưu lượng nút Y64 |

µ65 |

|

|

|

Hệ số lưu lượng nút bầu phanh trước |

µbp1 |

|

0.55 |

|

Hệ số lưu lượng nút bầu phanh sau |

µbp2 |

|

0.57 |

|

Hệ số lưu lượng nút bầu phanh rơ mooc |

µbp4 |

|

0.57 |

|

Diện tích màng bầu phanh trước |

F1 |

m2 |

|

|

Diện tích màng bầu phanh sau |

F2 |

m2 |

|

|

Diện tích màng bầu phanh rơ mooc |

F4 |

m2 |

|

|

Độ cứng lò xo bầu phanh trước |

C1 |

N/m |

8.5*10^4 |

|

Độ cứng lò xo bầu phanh sau |

C2 |

N/m |

8.8*10^4 |

|

Độ cứng lò xo bầu phanh rơ mooc |

C4 |

N/m |

8.8*10^4 |

4.2.1. Quá trình nạp khí

Mô phỏng quá trình nạp khí là mô tả động học dòng khí từ máy nén khí qua các phần tử của hệ thống dẫn động phanh khí như: đường ống dẫn đến các bình khí nén. Đầu vào của quá trình là tốc độ của máy nén khí và áp suất pmax của hệ thống. Ý nghĩa của quá trình này là kiểm tra được thời gian nạp khí của xe ô tô. Qua đó xác định được trong bao lâu thì hệ thống phanh khí đạt được áp suất tối thiểu để xe có khả năng hoạt động được (thường áp suất từ 3,5 - 4*105 N/m2) và trong thời gian bao nhiêu thì hệ thống phanh đạt giá trị định mức (thường vào khoảng 6,5 - 7,5*105 N/m2).

Căn cứ vào sơ đồ mô phỏng hệ thống dẫn động phanh khí (phần từ máy nén khí đến các bình khí nén) và dựa vào các phương trình vi phân mô tả quá trình nạp khí, sơ đồ tổng quát mô phỏng động học quá trình nạp khí của hệ thống dẫn động phanh khí được thể hiện trong hình 4.11.

Hình 4.11. Modul sơ đồ mô phỏng quá trình nạp khí

Phân tích kết quả nạp khí

Hình 4.12. Thời gian đầu của quá trình nạp khí

Qua đồ thị hình 4.12 ta thấy được trong thời gian đầu, do cản khác nhau nên có sự chênh lệch về thời gian nạp khí và sự gia tăng áp suất giữa các vị trí trong hệ thống. Trong đó áp suất của van điều chỉnh áp suất lớn nhất cà tăng nhanh nhất, ở khoảng 0.3s áp suất đã đạt 12000N/m2

4.2.2. Mô phỏng quá trình đạp phanh.

Quá trình đạp phanh là quá trình khí nén từ bình khí qua van phanh chính đến các bầu phanh. Vì khi đạp phanh, tốc độ vòng quay của động cơ và máy nén khí thấp nên lượng khí do máy nén khí cung cấp cho hệ thống phanh không đáng kể. Do đó, khi mô phỏng quá trình đạp phanh, giả thiết là bình khí không được cấp thêm khí nén. Như vậy, với giả thiết này, thực chất quá trình đạp phanh là quá trình xả khí từ một thể tích không đổi (bình khí) và nạp cho một thể tích có dung tích thay đổi (bầu phanh).

Căn cứ vào sơ đồ mô phỏng hệ thống dẫn động phanh khí (phần từ van phanh chính đến các bầu phanh) trên hình và hệ phương trình vi phân mô tả quá trình đạp phanh; sơ đồ mô phỏng động học của quá trình đạp phanh để nạp khí vào các bầu phanh trước và bầu phanh sau, bầu phanh rơ mooc trong hệ thống dẫn động phanh khí được thể hiện trên hình 4.12

Hình 4.13. Modul sơ đồ mô phỏng quá trình nạp khí vào bầu phanh khi phanh

4.2.3. Mô phỏng quá trình xả phanh.

Khi người lái nhả bàn đạp phanh, dòng khí từ các bầu phanh theo đường ống dẫn về các khoang của tổng van phanh rồi xả ra ngoài khí quyển

Hình 4.14. Modul sơ đồ mô phỏng quá trình xả khí từ bầu phanh

Hình 4.15. Đồ thị thể hiện sự giảm áp trong bầu phanh trong 0.5 giây sau khi nhả phanh

Hình 4.16. Đồ thị thể hiện sự giảm áp trong bầu phanh trong 1 giây sau khi nhả phanh

KẾT LUẬN

Với nhiệm vụ đã đề ra, trong bản luận văn đã lần lượt giải quyết các nội dung cụ thể sau đây:

1. Thiết lập được hệ phương trình vi phân mô tả động học của dẫn động phanh khí nén.

- Đã phân ra thành từng chế độ làm việc riêng để khảo sát và đã thiết lập được các hệ phương trình vi phân mô tả quá trình làm việc của dẫn động phanh ở mỗi chế độ.

- Sử dụng phương pháp mô phỏng tập trung để tính toán động lực học trong dẫn động phanh khí nén.

- Trong mỗi sơ đồ đều phân chia thành các điểm nút để tính toán. Việc phân chia thành các điểm nút đã giúp cho việc tính toán được rõ ràng, chặt chẽ và đầy đủ.

- Các phương trình vi phân này giải được trên máy tính nhờ chương trình MatLab - Simulink. Việc sử dụng công cụ này cho kết quả nhanh, trực quan, dễ quan sát, theo dõi; cập nhật tính toán trên các bộ số cụ thể đã được hệ phương trình vi phân mô tả. Có thể thay đổi các thông số để khảo sát sự biến đổi.

2. Thực hiện giải các hệ phương trình vi phân bằng phương pháp mô phỏng tập trung khi sử dụng phần mềm MatLab - Simulink đã cho phép khảo sát các quá trình động học của hệ thống dẫn động phanh khí ở các chế độ làm việc của hệ thống. Đồng thời đã xác định được các nhân tố ảnh hưởng tới các quá trình làm việc của hệ thống phanh như: quá trình nạp khí, quá trình đạp phanh (nạp đầy các bầu phanh) và quá trình nhả phanh (xả khí).

3. Sử dụng các số liệu thực trên xe MAZ 642290 để chạy chương trình và đã cho các kết quả

- Khảo sát sự biến đổi của các thông số trong quá trình làm việc của dẫn động phanh.

- Trong sự làm việc của các chế độ đạp phanh (nạp khí vào bầu phanh) và xả khí ra khỏi bầu phanh nhận thấy độ dốc đường tăng áp suất không bằng của quá trình xả phanh. Điều đó cho thấy thời gian đạp phanh (nạp khí vào bầu phanh) dài hơn khi nhả phanh (xả khí).

4- Hướng nghiên cứu tiếp của đề tài:

- Nghiên cứu các trạng thái làm việc của tổng van.

- Nghiên cứu động lực học của dẫn động phanh khí nén có kéo rơ moóc có bộ điều hoà lực phanh, bộ chống hãm cứng bánh xe ABS.

Cuối cùng, tôi xin được bày tỏ lòng biết ơn chân thành đến thầy giáo PGS-TS Phạm Hữu nam đã tận tình hướng dẫn tôi trong quá trình làm luận văn, cảm ơn các thầy trong Viện Cơ Khí Động Lực – Đại học Bách Khoa Hà Nội và các đồng nghiệp đã tạo điều kiện giúp đỡ tôi hoàn thành bản luận văn này.

TÀI LIỆU THAM KHẢO

Tiếng Việt

1. Nguyễn Hữu Cẩn (2004), Phanh ô tô - Cơ sở khoa học và thành tựu mới,

Nhà xuất bản Khoa học và kỹ thuật, Hà Nội.

2. Nguyễn Trọng Hoan (2004), “Bài giảng động lực học các hệ thống thuỷ

khí trên ô tô”, Trường Đại học Bách khoa Hà Nội.

3. Nguyễn Phúc Hiểu, Vũ Đức Lập (2002), Lý thuyết ô tô quân sự,

Nhà xuất bản Quân đội nhân dân, Hà Nội

4. Nguyễn Văn Kiều (2002), Thuỷ khí động lực kỹ thuật, Nhà xuất bản Quân

đội nhân dân, Hà Nội

5. Vũ Đức Lập (1998), Hướng dẫn thiết kế môn học Kết cấu tính toán ô tô

quân sự, Học viện kỹ thuật quân sự, Hà Nội.

6. Vũ Đức Lập, Phạm Đình Vy (1995), Cấu tạo ô tô quân sự, HVKTQS.