THIẾT KẾ VÀ CHẾ TẠO MÁY NGHIỀN SIÊU MỊN ĐẬU NÀNH ĐẬU XANH

NỘI DUNG ĐỒ ÁN

THIẾT KẾ VÀ CHẾ TẠO MÁY NGHIỀN SIÊU MỊN ĐẬU NÀNH ĐẬU XANH

TÓM TẮT NỘI DUNG

Xuất phát từ yêu cầu thực tế: người tiêu dùng cần chất lượng của bột ngũ cốc sau khi nghiền đảm bảo sản phẩm sạch, giữ được đặc tính sản phẩm, khả năng hấp thụ tốt… Nhà sản xuất máy nghiền cần đạt yêu cầu người tiêu dùng, năng suất cao, kết cấu máy đơn giản, giá thành thấp…Nhu cầu của người tiêu dùng và nhà sản xuất ngày càng tăng nên nhóm đã nghiên cứu và chế tạo máy nghiền ngũ cốc đạt mức độ siêu mịn kích thước hạt khoảng 100µm. Việc chế tạo mang tính cần thiết và có ý nghĩa thực tiễn cao, ứng dụng rộng rãi dùng để nghiền các hạt ngũ cốc. Trong quá trình chế tạo nhóm đã tham khảo một số máy nghiền đang hoạt động hiện nay và một số tài liệu có liên quan. Quá trình nghiên cứu và chế tạo được thông qua các bước:

- Nghiên cứu thực trạng.

- Tìm hiểu qui trình sản xuất.

- Tổng hợp các phương án và chọn phương án tối ưu.

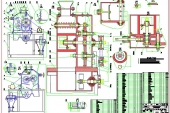

- Lập sơ đồ nguyên lý và sơ đồ động cho máy.

- Thiết kế các chi tiết máy, bản vẽ lắp.

- Kiểm tra lại quá trình thiết kế.

- Chế tạo máy.

- Chạy thử.

- Khắc phục các lỗi phát sinh.

- Điều chỉnh bản vẽ lắp và tập thuyết minh.

- Đưa máy vào hoạt động thực tiễn.

ABSTRACT

Satrting from the practical requirements: consumers need quality of cereal flour after grinding to ensure clean products, keep product characteristics, passive smoking good possibility ... crusher manufacturers who need to meet the requirements consumption, high performance, simple structure factory, low price ... consumer demand and growing manufacturers should team has researched and manufactured cereal crushers 100µm degree mill. Making the necessary nature and practical significance, widely used for grinding the cereal. During the group has made some reference mill is operating at present and some related documents. The process of researching and manufacturing through the steps:

- Study the situation.

- Learn the process.

- Summary of options and select the optimal scheme.

- Mapping principles and animated outline for the machine.

- Design of mechanical, design (drawing)

- Check the designing process.

- Manufacturing.

- Test the operation of the machine .

- Fix the error .

- Editing drawings – notes.

- Apply the machine in practical operation process.

MỤC LỤC

Nhiệm vụ đồ án................................................................................................................................ i

Lời cam kết...................................................................................................................................... ii

Lời cảm ơn...................................................................................................................................... iii

Tóm tắt nội dung............................................................................................................................ iv

Mục lục........................................................................................................................................... vi

Danh mục bảng biểu...................................................................................................................... ix

Danh mục hình vẽ........................................................................................................................... x

Danh mục từ viết tắt...................................................................................................................... xi

Chương 1: Giới thiệu hạt ngũ cốc................................................................................................ 1

1.1 Giới thiệu hạt ngũ cốc.............................................................................................................. 1

1.2 Tính chất hạt ngũ cốc............................................................................................................... 2

1.2.1 Đậu nành................................................................................................................................ 2

1.2.2 Đậu xanh................................................................................................................................ 6

1.3 Mục tiêu của đề tài................................................................................................................... 8

1.4 Tính cấp thiết của đề tài.......................................................................................................... 8

Chương 2: Quy trình sản xuất đậu nành.................................................................................... 9

2.1 Tình hình sản xuất đậu nành.................................................................................................. 9

2.2 Tình hình tiêu thụ đậu nành................................................................................................. 11

2.3 Qui trình chế biến đậu nành................................................................................................. 12

Chương 3: Các phương pháp nghiền hạt ngũ cốc.................................................................. 15

3.1 Cơ sở lý thuyết của quá trình nghiền ................................................................................. 15

3.1.1 khái niệm nghiền................................................................................................................. 15

3.1.2 Các yếu tố ảnh hưởng đến quá trình nghiền................................................................... 15

3.1.3 Mức độ nghiền các hạt....................................................................................................... 15

3.1.4 Các phương pháp nghiền................................................................................................... 16

3.2 Các dạng máy nghiền ngũ cốc.............................................................................................. 16

3.2.1Máy nghiền dạng trục.......................................................................................................... 17

3.2.2 Máy nghiền dạng đĩa.......................................................................................................... 21

3.2.3 Máy nghiền dạng búa......................................................................................................... 23

3.2.4 Máy nghiền dạng đĩa răng................................................................................................. 26

3.2.5 So sánh và chọn kiểu nghiền............................................................................................. 30

Chương 4: Cơ sở lý thuyết về máy nghiền răng...................................................................... 30

4.1 Lý thuyết tính toán buồng nghiền răng............................................................................... 31

4.1.1 Tính tốc độ quay của roto.................................................................................................. 31

4.1.2 Tính năng suất của máy..................................................................................................... 34

4.1.3 Tính công suất của máy..................................................................................................... 34

4.1.4 Lưu lượng không khí do đĩa quay tạo ra.......................................................................... 35

4.2 Hệ thống thu hồi sản phẩm.................................................................................................. 35

4.2.1 Giới thiệu về thiết bị thu hồi sản phẩm........................................................................... 35

4.2.2 Phân loại thiết bị thu hồi sản phẩm................................................................................. 37

4.2.2.1 Thiết bị lắng tự do............................................................................................................ 37

4.2.2.2 Thiết bị lắng dưới tác dụng của lực ly tâm, quán tính (cyclon)................................ 40

4.2.3 So sánh phương pháp lắng tự do – lắng dưới tác dụng lực ly tâm quán tính.............. 41

Chương 5: Tính toán thiết kế máy nghiền răng...................................................................... 42

5.1 Tính vận tốc của đĩa quay..................................................................................................... 42

5.2 Tính và chọn bánh kính các vòng răng............................................................................... 43

5.3 Tính năng suất của máy nghiền............................................................................................ 49

5.4 Tính công suất máy nghiền:.................................................................................................. 50

5.5 Tính lưu lượng gió do roto tạo ra......................................................................................... 53

Chương 6: Thiết kế hệ thống thu hồi sản phẩm...................................................................... 55

6.1 Tính toán cyclone bằng phương pháp chọn...................................................................... 55

6.1.1 Đường kính cyclon:............................................................................................................ 55

6.2 Tính toán hệ thống vận chuyển phân ly............................................................................. 57

6.2.1 Vận tốc thăng bằng của hạt bụi bột trong không khí..................................................... 58

6.2.2 Vận tốc không khí trong ống dẫn..................................................................................... 58

6.2.3 Tính hệ thống hút từ buồng nghiền đến cyclon 1........................................................... 59

6.2.3 Tính hệ thống đẩy từ cyclon 1 sang cyclon 2................................................................. 61

6.4 Tính toán quạt:....................................................................................................................... 62

6.4.1 Các thông số cơ bản của quạt:.......................................................................................... 62

6.5 Tính toán phễu cấp liệu :...................................................................................................... 65

Chương 7: Tính toán chi tiết máy.............................................................................................. 67

7.1 Tính toán bộ truyền đai thang.............................................................................................. 67

7.1.1 Chọn động cơ:..................................................................................................................... 67

7.1.2 Tính và so sánh đai............................................................................................................. 67

7.1.3 Kết luận : Tính toán thông số cụ thể đai thang loại A................................................... 70

7.2 Tính toán trục roto................................................................................................................. 73

7.3 Tính toán và chọn ổ lăn......................................................................................................... 76

7.4 Kiểm tra bền ổ bi.................................................................................................................... 77

Chương 8: Thiết kế mạch điều khiển........................................................................................ 79

8.1 Chọn phương án khởi động................................................................................................... 79

8.2 Thuyết minh về mạch điện................................................................................................... 80

Kết luận.......................................................................................................................................... 83

TÀI LIỆU THAM KHẢO............................................................................................................. 86

DANH MỤC BẢNG BIỂU

Trang

Bảng 1.1: Thành phần các chất hóa học đậu nành.................................................................... 3

Bảng 1.2: Thành phần axit-amin trong protein đậu nành........................................................ 3

Bảng 1.3: Thành phần chất khoáng trong đậu nành................................................................. 4

Bảng 1.4: Thành phần hóa học các chất trong 100g đậu nành................................................ 4

Bảng 1.5: Thành phần hóa học của hạt đậu xanh...................................................................... 7

Bảng 1.6: Thành phần hóa học chứa trong 100g đậu xanh...................................................... 7

Bảng 2.1: Tình hình sản xuất đậu nành ở Việt Nam trong những năm (2007-2011). 9

Bảng 2.2: Tình hình sản xuất đậu nành trên thế giới từ năm 2007 đến 2011.................... 10

Bảng 2.3: Tình hình sản xuất đậu nành của các nước trên thế giới từ 2009 đến 2011 10

Bảng 2.4: Các quá trình hóa lý xảy ra trong hạt đậu nành..................................................... 14

Bảng 3.1: Mức độ nghiền............................................................................................................ 15

Bảng 3.2: Đặc tính của rãnh răng khía của trục nghiền......................................................... 19

Bảng 3.3: Thành phần vật liệu của đĩa nghiền........................................................................ 21

Bảng 3.4: So sánh các phương pháp nghiền............................................................................. 30

Bảng 4.1: So sánh lắng tự do – lắng dưới tác dụng lực ly tâm.............................................. 41

Bảng 5.1: Vận tốc của các vòng răng trên đĩa quay................................................................ 45

Bảng 5.2: Bán kính, bước răng và số răng trên đĩa quay........................................................ 47

Bảng 5.3: Bán kính, bước răng và số răng trên đĩa cố định................................................... 48

Bảng 8.1: Bảng kê vật tư cho mạch động lực........................................................................... 81

Bảng 8.2: Bảng kê vật tư cho mạch điều khiển....................................................................... 82

DANH MỤC HÌNH VẼ

Trang

Hình 1.1: Hạt đậu nành.................................................................................................................. 2

Hình 1.2: Hạt đậu xanh.................................................................................................................. 6

Hình 2.1: Sơ đồ sản xuất đậu nành............................................................................................ 12

Hình 3.1: Các phương pháp đập nghiền.................................................................................... 15

Hình 3.2: Máy nghiền dạng trục................................................................................................ 16

Hình 3.3: Phân loại theo số lần nghiền..................................................................................... 17

Hình 3.4: Phân loại theo tính chất trục nghiền........................................................................ 17

Hình 3.5: Góc răng trên trục nghiền.......................................................................................... 18

Hình 3.6: Quãng đường tiếp xúc L của vật liệu với trục nghiền........................................... 19

Hình 3.7: Máy nghiền đĩa trục đứng.......................................................................................... 20

Hình 3.8: Đĩa nghiền.................................................................................................................... 22

Hình 3.9: Nguyên lý hoạt động máy nghiền búa..................................................................... 23

Hình 3.10: Quá trình va đập của búa và hạt vật liệu.............................................................. 25

Hình 3.11: Máy nghiền Hosokawa hammer mill loại búa cố định và búa xếp................... 26

Hình 3.12: Máy nghiền răng....................................................................................................... 27

Hình 3.13: Buồng nghiền răng................................................................................................... 28

Hình 3.14: Sơ đồ chuyển động của hạt vật liệu giữa các vòng răng..................................... 28

Hình 3.15: Máy nghiền răng Universal mill của công ty Kek-gardner................................ 29

Hình 4.1: Cấu tạo và nguyên lý hoạt động máy nghiền răng................................................. 30

Hình 4.2: Sơ đồ hướng chuyển động của vật liệu khi va đập................................................ 31

Hình 4.3: Sơ đồ hệ thống phân loại hạt nghiền........................................................................ 36

Hình 4.4: Lắng tự do trong buồng lắng..................................................................................... 37

Hình 4.5: Các dạng buồng lắng.................................................................................................. 38

Hình 4.6: Sơ đồ không gian bên ngoài của buồng lắng.......................................................... 38

Hình 4.7: Cấu tạo cyclon............................................................................................................ 40

Hình 5.1: Răng nghiền................................................................................................................. 44

Hình 5.2: Răng nghiền va đập vào vật liệu nghiền................................................................. 45

Hình 5.3: Đĩa quay lắp với răng nghiền.................................................................................... 47

Hình 5.4: Đĩa cố định lắp với răng nghiền............................................................................... 48

Hình 5.5: Hộp nghiền.................................................................................................................. 49

Hình 5.6: Lực tác dụng của răng nghiền vào hạt đậu.............................................................. 51

Hình 6.1: Kích thước cyclon...................................................................................................... 55

Hình 6.2: Quỹ đạo của hạt nghiền trong cyclon...................................................................... 56

Hình 6.3: Sơ đồ hệ thống vận chuyển hạt nghiền để phân loại............................................. 57

Hình 6.4: Cấu tạo phễu cấp liệu................................................................................................. 65

Hình 7.1: Sơ đồ phân bố lực tác dụng lên trục......................................................................... 74

Hình 7.2: Trục chính.................................................................................................................... 76

Hình 8.1: Mạch động lực động cơ 3 pha................................................................................... 80

Hình 8.2: Mạch điều khiển động cơ ba pha............................................................................. 82

DANH MỤC TỪ VIẾT TẮT

ĐATN Đồ Án Tốt Nghiệp

CHƯƠNG 1: GIỚI THIỆU HẠT NGŨ CỐC

1.1 Giới thiệu hạt ngũ cốc:

Ngũ cốc nguyên cám, ngũ cốc nguyên hạt, ngũ cốc nguyên chất, ngũ cốc toàn phần là các loại ngũ cốc trong đó các hạt hạt ngũ cốc có chứa mầm ngũ cốc, nội nhũ và cám, trái ngược với các loại ngũ cốc tinh chế (chỉ giữ lại nội nhũ). Ngũ cốc nguyên hạt có thể được mọc mầm lên trong khi các loại ngũ cốc tinh chế nói chung sẽ không nảy mầm vì đã qua xử lý. Toàn bộ các sản phẩm ngũ cốc nguyên hạt cho bữa ăn được thực hiện bằng cách nghiền ngũ cốc nguyên hạt để làm cho bột ngũ cốc nguyên hạt. Ngũ cốc nguyên hạt là một nguồn tự nhiên cung cấp protein cũng như một nguồn carbohydrate, rất tốt cho sức khỏe vì không qua chế biến, bảo quản đảm bảo chất lượng và vệ sinh.

Hạt ngũ cốc có thành phần dinh dưỡng rất cao, giàu protein, lipit, xenlulo ; hydrat cacbon, nhiều loại sinh tố, muôí khoáng, các axit – amin và vitamin cần thiết cho cuộc sống. Ứng dụng trong cuộc sống hàng ngày dùng làm thức ăn và nước uống các loại; dùng làm nguyên liệu trong ngành công nghiệp; các cây ngũ cốc có tác dụng cải đất, thân lá có thể làm phân bón; đặc biệt ngũ cốc còn ứng dụng trong y học chữa bệnh và làm đẹp…

Ngũ cốc là hỗn hợp các loại hạt: đậu nành, đậu xanh, bắp, kê, gạo, kê…. Bột ngũ cốc là sản phẩm các loại hạt trên ta có thể nghiền khô sản phẩm sau khi rang hoặc nghiền ướt sản phẩm sau khi ngâm ủ. Các hạt rất giàu đinh dưỡng và xu hướng hiện nay mọi người thích dùng sản phẩm sản phẩm sạch, không hóa chất bảo quản, các sản phẩm hạt ngũ cốc sau khi rang dễ bảo quản và sử dụng thay thế nguồn dinh dưỡng thực vật thay cho nguồn dinh dưỡng động vật nên hạt ngũ cốc là nguồn dinh dưỡng được nhiều người chú ý đến. Nhóm chúng em nghiên cứu hạt ngũ cốc: đậu nành, đậu xanh và bắp vì các loại này có hàm lượng dinh dưỡng và tỷ lệ rất cao trong bột ngũ cốc.

Ngũ cốc là hỗn hợp nhiều loại hạt nhưng tính chất hạt gần giống nhau về kích thước hạt và độ cứng. Nhưng hạt có thành phần dinh dưỡng cao, chiếm tỷ trọng lớn là đậu nành và đậu xanh. Thực tế mọi người thường uống sữa đậu nành hoặc đậu xanh nguyên chất. Nên nhóm nghiên cứu 2 loại này và thiết kế máy nghiền, trên cơ sở này chúng ta có thể nghiền các loại khác, sản phẩm nghiền sau khi rang đạt độ cứng, giòn.

1.2 Tính chất hạt ngũ cốc.

1.2.1 Đậu nành:

Hình 1.1: Hạt đậu nành.

- Đậu nành (đậu tương) có tên khoa học là Glycine max, là loại cây ngắn hạn, dễ trồng và có hiệu quả kinh tế cao. Đậu nành là loại cây họ đậu giàu hàm lượng protein được trồng làm thức ăn cho người và gia súc, nguyên liệu cho ngành công nghiệp và ngành dược, dùng để xuất khẩu và là loại cây cải tạo đất.

- Giá trị về mặt thực phẩm: Đậu nành có hàm lượng dinh dưỡng rất cao được trình bày ở bảng sau, là loại cây lương thực dùng chế biến các loại thức ăn và nước uống. Hiện nay người ta chế tạo hơn 600 sản phẩm như: giá, đậu phụ, tương xì dầu, bánh kẹo, thịt nhân tạo…

- Giá trị về mặt công nghiệp: Đậu nành là nguyên liệu của nhiều ngành công nghiệp như: chế biến cao su nhân tạo, sơn, mực in, xà phòng, chất dẻo, tơ nhân tạo, chất đốt lỏng, làm nến, xà phòng... Đặc biệt đậu nành dùng để sản xuất dầu bôi trơn trong ngành hàng không, đậu chủ yếu dùng để ép dầu. Dầu đậu nành chiếm 50% dầu thực vật, dễ chế biến, chứa hàm lượng iốt cao.

- Giá trị về mặt nông nghiệp: Đậu nành là nguồn thức ăn tốt cho gia súc 1kg hạt đậu nành tương đương với 1,38 đơn vị thức ăn chăn nuôi. Toàn cây đậu nành (thân , lá, quả , hạt) có hàm lượng protein cao nên thân lá tươi làm thức ăn cho gia súc rất tốt, hoặc nghiền khô làm thức ăn hỗn hợp, sản phẩm phụ công nghiệp tận dụng làm thức ăn cho gia súc. Đậu nành còn là cây luân canh cải tạo đất tốt. 1 ha trồng đậu nếu tăng trưởng phát triển tốt sẽ để lại trong đất 30-60kg N. Thân lá dùng để bón ruộng thay cho phân hữu cơ là rất tốt bởi hàm lượng N trong thân chiếm 0,05%, trong lá: 0,19%.

- Giá trị dược phẩm: Đậu nành chứa lexithin có tác dụng làm cho cơ thể trẻ lâu, tăng thêm trí nhớ, tái tạo các mô, làm cứng xương và tăng sức đề kháng cho cơ thể; đậu nành còn dùng làm dầu ăn, dầu đậu tương thay mỡ động vật có thể tránh được xơ mỡ động mạch; Đậu còn dùng để chữa bệnh; đậu nành đen có tác dụng cho tim, gan, thận, dạ dày và ruột… Đậu dùng làm thức ăn cho người bị bệnh đái tháo đường , thấp khớp, thần kinh suy nhược và suy dinh dưỡng.

- Thông số kỹ thuật hạt đậu nành sau khi nghiền:

+ Đặc điểm hình học : hạt hình bầu dục có kích thước hạt d = 5-8 mm.

+ Độ cứng, độ bền hạt : σ≈3 MN/m2

+ Môđun đàn hồi: E=107 N/ m2.

+ Độ ẩm hạt sau khi rang ≤3%.

+ Khối lượng riêng: ρ=1300kg/ m3.

+ Hệ số hồi phục: ε=0,3

- Thành phần hoá học của đậu nành.

Thành phần hoá học của đậu nành được trình bày ở bảng sau.

Bảng 1.1: Thành phần hoá học của đậu nành.

|

Thành phần |

Lipid |

protein |

Xenlulo |

Tro |

|

Tử diệp Phôi Vỏ hạt |

20,7 10,4 0,6 |

41,3 36,9 7,0 |

14,6 17,3 21,0 |

4,3 4,0 3,8 |

Bảng 1.2: Thành phần axit-amin trong protein đậu nành.

|

Thành phần |

Tỉ lệ % |

Thành phần |

Tỉ lệ % |

|

Isoleucine |

1,1 |

Phenylalanin |

5,0 |

|

Leucine |

7,7 |

Threonine |

4,3 |

|

Lysine |

5,9 |

Tryptophane |

1,3 |

|

Methionin |

1,6 |

Valin |

5,4 |

|

Cystine |

1,3 |

Histidine |

2,6 |

Hàm lượng chất khoáng trong đậu nành rất thấp, tổng cộng chỉ chiếm 4% trọng lượng hạt.

Bảng 1.3: Thành phần chất khoáng trong đậu nành

|

Thành phần |

Tỉ lệ % |

|---|---|

|

Calci |

0,16 - 0,47 |

|

Phospho |

0,41 - 0,82 |

|

Mangan |

0,22 - 0,24 |

|

Kẽm |

37mg/kg |

|

Sắt |

90 - 150mg/kg |

Thành phần hòa học được liệt kê theo bảng sau: Giá trị dinh dưỡng 100 g chứa năng lượng 1,866 kJ (446 kcal).

Bảng 1.4: Thành phần hóa học các chất trong 100g đậu nành.

|

Thành phần hóa học |

Tính bằng g/100g |

Tính bằng mg/100g |

|---|---|---|

|

Carbohydrat |

30,16 |

|

|

Đường |

7,33 |

|

|

Chất xơ thực phẩm |

9,3 |

|

|

Chất béo |

19,94 |

|

|

Chất béo no |

2,884 |

|

|

Chất béo không no đơn |

4,404 |

|

|

Chất béo không no đa |

11,255 |

|

|

Protein |

36,49 |

|

|

Tryptophan |

0,591 |

|

|

Threonin |

1,766 |

|

|

Isoleucin |

1,971 |

|

|

Leucin |

3,309 |

|

|

Lysin |

2,706 |

|

|

Methionin |

0,547 |

|

|

Cystin |

0,655 |

|

|

Phenylalanin |

2,122 |

|

|

Tyrosin |

1,539 |

|

|

Valin |

2,029 |

|

|

Arginin |

3,153 |

|

|

Histidin |

1,097 |

|

|

Alanin |

1,915 |

|

|

Axit aspartic |

5,112 |

|

|

Axit glutamic |

7,874 |

|

|

Glycin |

1,880 |

|

|

Prolin |

2,379 |

|

|

Serin |

2,357 |

|

|

Nước |

8,54 |

|

|

Vitamin A equiv |

|

1 μg |

|

Vitamin B6 |

|

0,377 |

|

Vitamin B12 |

|

1 μg |

|

Vitamin C |

|

6,0 |

|

Vitamin K |

|

47 μg |

|

Canxi |

|

277 |

|

Sắt |

|

15,70 |

|

Magie |

|

280 |

|

Phospho |

|

704 |

|

Kali |

|

1797 |

|

Natri |

|

2 |

|

Kẽm |

|

4,89 |

1.2.2 Đậu xanh:

Hình 1.2: Hạt đậu xanh

- Đậu xanh vị ngọt, hơi tanh, tính hàn, không độc, bổ nguyên khí, thanh nhiệt mát gan, giải được trăm thứ độc, có thể làm sạch mát nước tiểu, chữa lở loét, làm sáng mắt, nhuận họng, hạ huyết áp, mát buồng mật, bổ dạ dày, hết đi tả, thích hợp với các bệnh nhân say nắng, miệng khát, người nóng, thấp nhiệt, ung nhọt, viêm tuyến má, đậu mùa, nhìn mọi vật không rõ.

- Đậu xanh là loại thức ăn nhiều kali, ít natri. Người thường xuyên ăn đậu xanh và chế phẩm của nó huyết áp của họ sẽ thấp. Trong đậu xanh còn có thành phần hạ huyết mỡ hữu hiệu, nó còn giúp cho cơ thể phòng chống chứng xơ cứng động mạch và bệnh cao huyết áp, đồng thời có công hiệu bảo vệ gan và giải độc.

- Trong đời sống hàng ngày, đậu xanh được dùng làm rất nhiều món như nấu canh, chè, làm bánh, xay thành bột làm miến, rang vàng tán bột làm thực phẩm ngũ cốc dinh dưỡng. Lá đậu xanh được tận dụng làm dưa nhưng không phổ biến. Vỏ đậu xanh có tính nóng, giúp giảm bớt mờ mắt, vì vậy nhiều người thường nấu cả vỏ, không bỏ đi.

- Thông số kỹ thuật hạt đậu xanh sau khi rang:

+ Đặc điểm hình học : hạt hình bầu dục có kích thước hạt d = 4 – 5,5 mm.

+ Môđun đàn hồi: E=107 N/ m2.

+ Độ ẩm hạt sau khi rang ≤6%.

+ Hệ số hồi phục: ε=0,4.

- Thành phần hóa học:

Bảng 1.5: Thành phần hóa học của hạt đậu xanh.

|

Thành phần |

Tỷ lệ % |

|---|---|

|

Nước |

13,7% |

|

Lipit |

2,4% |

|

Protein |

23% |

|

Xenluloza |

4,6% |

|

Glucid |

52% |

Bảng 1.6 : Thành phần hóa học chứa trong 100g đậu xanh

|

Thành phần hóa học |

Tính mg/100g |

|---|---|

|

calo |

329 |

|

Ca |

62,7 |

|

P |

369,5 |

|

Fe |

4,75 |

|

vitB1 |

0,71 |

|

vitB2 |

0,15 |

|

vitPP |

2,4 |

|

vitC |

4 |

Tóm lại:

Hạt đậu nành có thành phần dinh dưỡng cao, hàm lượng prôtêin trung bình khoảng 35,5 – 40 %. Trong khi đó hàm lượng protein trong đậu xanh 23%, gạo chỉ khoảng 6,2 – 12%; ngô: 9,8 – 13,2%; thịt bò: 21%; thịt gà: 20%; cá: 17 – 20% và trứng:13 – 14,8%; lipit:15-20% ; hydrat cacbon từ 15 – 16% và nhiều loại sinh tố và muôí khoáng cần thiết cho cuộc sống. Trong đậu nành còn chứa nhiều loại vitamin: B1, B2, PP, A, E, K, D, C… và nhiều muối khoáng như: Ca, P, Fe…Chính vì vậy mà đậu nành có khả năng cung cấp năng lượng khá cao khoảng 4700cal/kg. Chính vì vậy nhóm nghiên cứu máy nghiền đậu nành có thành phần dinh dưỡng cao đáp ứng nhu cầu xã hội.

1.3Mục tiêu của đề tài.

- Trong công nghiệp thực phẩm, tốc độ phản ứng và độ hoà tan của vật rắn trong chất lỏng phụ thuộc rất nhiều vào kích thước hạt. Vì vậy người ta cố gắng làm giảm kích thước các loại hạt càng nhỏ để thực phẩm hấp thụ nhanh và hấp thụ hoàn toàn. Nên máy nghiền bột ngũ cốc rất cần thiết cho cuộc sống, đạt kích thước hạt siêu mịn và ta có thể nghiền nhiều loại hạt khác nhau, mang tính chất linh hoạt. Bằng cách thay đổi tốc độ trục quay hoặc thay đổi đĩa nghiền có kích thước khoảng cách các răng phù hợp sản phẩm.

Ví dụ như bột ngũ cốc đã được nghiền mịn ta có thể pha với nước sôi và uống ngay… Yêu cầu nghiền đạt kích thước 100µm.

Đậu nành sau khi rang đem nghiền, không có chất bảo quản. Nghiền xong pha nước sôi, sản phẩm nguyên chất tốt cho sức khỏe, bộ phận máy làm bằng thép không gỉ đảm bảo vệ sinh.

Thiết kế và chế tạo máy nghiền đáp ứng yêu cầu vệ sinh, đảm bảo chất lượng, máy có cấu tạo đơn giản, dễ vận hành, giá thành thấp và đặc biệt mang tính linh hoạt với các sản phẩm khác. Sau khi kết thúc đồ án tốt nghiệp máy sẽ chuyển giao công nghệ đến các công ty sản xuất, ứng dụng vào thực tiễn.

1.4 Tính cấp thiết của đề tài.

Đề tài mang tính chất nghiên cứu áp dụng các kiến thức lý thuyết vào trong thực tiễn, nhu cầu từ người tiêu dùng và nhà sản xuất ngũ cốc, sản phẩm máy đáp ứng dụng rộng rãi có thể nghiền các loại vật liệu khác nhau. Máy nghiền ngũ cốc siêu mịn đáp ứng nhu cầu xã hội và còn thúc đẩy ngành nông nghiệp, công nghiệp, thực phẩm và dược phẩm phát triển.

CHƯƠNG 2: QUY TRÌNH SẢN XUẤT ĐẬU NÀNH

2.1 Tình hình sản xuất đậu nành.

- Tình hình sản xuất đậu nành trong nước:

Một số tài liệu cho rằng đậu nành được đưa vào trồng nước ta từ thời vua Hùng và xác định rằng nhân dân ta trồng trước cây đậu xanh và đậu đen. Trong những năm gần đây, cậy đậu tương phát triển khá nhanh cả về diện tích và năng suất cung cấp đủ hàng tiêu dùng trong nước.

Hiện nay, nước ta hình thành 6 vùng sản xuất đậu nành: vùng Đông Nam Bộ có diện tích lớn nhất 26,2% diện tích cả nước, miền núi Bắc Bộ 24,7%, đồng bằng sông Hồng 17,5%; đồng bằng sông Cửu Long 12,4%. Tổng diện tích 4 vùng trên chiếm 80% diện tích trồng cây đậu nành của cả nước, còn lại trồng ở đồng bằng ven biển miền Trung và Tây Nguyên.

Bảng 2.1: Tình hình sản xuất đậu nành ở Việt Nam trong những năm (2007-2011).

|

Chỉ tiêu Năm |

Diệntích (nghìn ha) |

Năngsuất (tạ/ha) |

Sảnlượng (nghìn tấn) |

|---|---|---|---|

|

2007 |

146,3 |

12,36 |

176,3 |

|

2008 |

140,3 |

12,56 |

176,3 |

|

2009 |

166,5 |

13,5 |

225,3 |

|

2010 |

190,0 |

12,63 |

240,0 |

|

2011 |

185,0 |

13,24 |

245,0 |

(Nguồn: FAOSTAT Database, 2012).

- Tình hình sản xuất đậu nành trên thế giới.

Quê hương của đậu nành là Đông Nam châu Á, nhưng 45% diện tích trồng đậu nành và 55% sản lượng đậu nành của thế giới nằm ở Mỹ. Nước Mỹ sản xuất gần 200 triệu tấn đậu nành năm 2010, trong đó hơn một phần ba được xuất khẩu. Các nước sản xuất đậu nành lớn khác: Braxin, Argentina, Trung Quốc và Ấn Độ... Vì diện tích đất nông nghiệp ngày bị thu hẹp, những năm 2011 có xu hướng giảm nhưng năng suất và sản lượng tăng vẫn đảm bảo nhu cầu của xã hội.

Tình hình sản xuất đậu nành trên thế giới được thống kê ở bảng sau:

Bảng 2.2: Tình hình sản xuất đậu nành trên thế giới từ năm 2007 đến 2011.

|

Năm |

Diện tích (nghìn ha) |

Năng suất (tạ/ha) |

Sản lượng (triệu tấn) |

|---|---|---|---|

|

2007 |

76,077 |

23,20 |

176,761 |

|

2008 |

79,167 |

22,73 |

108,907 |

|

2009 |

83,600 |

23,40 |

188,929 |

|

2010 |

91,440 |

22,34 |

204,266 |

|

2011 |

91,386 |

23,00 |

209,532 |

(Nguồn: FAOSTAT Database, 2012).

Bảng 2.3: Tình hình sản xuất đậu nành của 4 nước đứng đầu trên thế giới từ 2009 đến 2011.

|

Năm |

Năm 2009 |

Năm 2010 |

Năm 2011 | ||||||

|---|---|---|---|---|---|---|---|---|---|

|

Diện tích (triệu ha) |

Năng suất (tạ/ha) |

Sản lượng (triệu tấn) |

Diện tích (triệu ha) |

Năng suất (tạ/ha) |

Sản lượng (triệu tấn) |

Diện tích (triệu ha) |

Năng suất (tạ/ha) |

Sản lượng (triệu tấn) | |

|

Mỹ |

29,33 |

22,77 |

66,77 |

29,93 |

28,6 |

85,740 |

28,84 |

28,72 |

82,82 |

|

Braxin |

18,52 |

28,08 |

52,02 |

21,52 |

23,14 |

49,793 |

22,89 |

21,92 |

50,1 |

|

Argentina |

12,4 |

28,0 |

34,88 |

14,3 |

22,0 |

31,500 |

14,03 |

27,28 |

33,30 |

|

Trung Quốc |

9,32 |

16,53 |

15,39 |

9,7 |

18,14 |

17,600 |

9,500 |

17,79 |

16,90 |

(Nguồn: FAOSTAT Database, 2012).

2.2 Tình hình tiêu thụ đậu nành.

- Dựa vào tình hình sản xuất đậu nành trong và ngoài nước ta thấy diện tích, năng suất và sản lượng tăng. Người tiêu dùng thấy được giá trị dinh dưỡng của nó nên nhu cầu tăng, đậu dùng trong rất nhiều sản phẩm, nhu cầu ngày càng tăng nên diện tích tăng. Với sự tiến bộ của khoa học kỹ thuật, ngành nông nghiệp phát triển, áp dụng khoa học kỹ thuật vào sản xuất làm cho năng suất, sản lượng và chất lượng tăng nhanh.

- Nước ta đậu nành ứng dụng rộng rãi trong thực phẩm: giá, đậu phụ, tương xì dầu, bánh kẹo, thịt nhân tạo…Trong công nghiệp: chế biến cao su nhân tạo, sơn, mực in, xà phòng, chất dẻo, tơ nhân tạo, chất đốt lỏng, làm nến, xà phòng...; Trong nông nghiệp: nguồn thức ăn tốt cho gia súc, luân canh cải tạo đất; Trong dược phẩm: dùng để chữa bệnh, đậu nành đen có tác dụng cho tim, gan, thận, dạ dày và ruột… Đậu dùng làm thức ăn cho người bị bệnh đái tháo đường , thấp khớp, thần kinh suy nhược và suy dinh dưỡng.

- Phần lớn sản lượng đậu nành của Mỹ dùng làm thức ăn, dược phẩm, để nuôi gia súc, hoặc để xuất khẩu. Dầu đậu tương chiếm tới 80% lượng dầu ăn được tiêu thụ ở Mỹ.

- Tại các quốc gia như Braxin, Trung Quốc, 60% lượng đạm tiêu thụ hằng ngày là do đậu nành cung cấp. Hàm lượng chất đạm chứa trong đậu nành cao hơn nhiều so với lượng chất đạm chứa trong các loại đậu khác.

2.3 Quy trình chế biến đậu nành.

Quy trình chế biến đậu nành được thể hiện qua sơ đồ sau.

Hình 2.1: Sơ đồ sản xuất đậu nành.

1. Tách vỏ - hạt:

Quả đậu sau khi thu hoạch cần tách vỏ - hạt.

Thân cây đậu và vỏ ta có thế chế biến làm thức ăn cho gia súc, làm phân bón.

2. Phân loại và làm sạch.

Phân loại theo kích thước.

Phân loại theo tỷ trọng.

Tách các tạp chất lẫn trong nguyên liệu,

- Làm cho kích thước nguyên liệu đồng đều, sản phẩm sử dụng đảm bảo chất lượng.

3. Phơi - sấy:

- Phơi có hai phần: phơi sơ bộ (phơi ráo nước) và phơi sấy khô đậu nành.

Phơi ráo nước: Làm bay hơi các hạt nước tự do bám xung quanh hạt có thể để trong không khí, gió làm bay hơi hơi nước.

Phơi: Dưới ánh sáng mặt trời làm cho khối đậu nành khô, tùy theo mục dích yêu cầu sử dụng, có thể phơi hoặc sấy, nhưng tốt nhất là vừa phơi và vừa sấy.

- Sấy gồm có hai loại: sấy thủ công và sấy cơ giới.

Sấy thủ công: Thường sấy theo kiểu lò Java, chiều dày sấy thường khoảng từ 4 – 9cm. Trách đưa đậu nành còn ướt vào sấy cần phải làm ráo nước trước, sản lượng ít.

Sấy cơ giới: đối với lò sấy quay và lò sấy tháp đậu đưa vào sấy phải sạch, ráo vỏ và phải được phơi qua nhiều nắng. Một lần sấy sản lượng lớn, mức độ có thể khác nhau.

4. Ngâm, ủ.

Nhằm mục đích ngâm làm mềm hạt, hoặc tách lớp vỏ lụa trên hạt . Khi bóc vỏ ta cần rửa nhiều nước.

5. Nghiền ướt.

Nhằm mục đích nghiền nhỏ hạt, tạo thành bột. Nguyên liệu đậu nành sau khi ngâm, ủ. Tùy theo yêu cầu sử dụng ta có thể tách hoặc để vỏ, sử dụng theo mục đích yêu cầu. Yêu cầu vệ sinh, không làm thay đổi tích chất hạt đậu.

6. Rang.

Là quá trình gia nhiệt cho đậu nành tạo nên những biến đổi màu sắc trong hạt, hình thành nên những tính chất đặc trưng về màu sắc, mùi và vị thông qua sự biến đổi màu sắc, cấu trúc thành phần của hạt. Giảm độ ẩm, tiêu diệt vi sinh vật, nấm mốc, bảo quản hạt giòn, dễ xay.

Có rất nhiều kiểu rang như: rang nhạt, rang vừa, rang hơi đậm, rang rất đậm và rang cháy.

Tùy thuộc vào thuộc vào mục đích sử dụng của đậu nành và tùy từng loại đậu nành mà ta chọn những kiểu rang phù hợp. Nếu nhằm mục đích rang xong nghiền tạo bột pha nước uống thì chọn kiểu rang vừa, đảm bảo hương vị, tính chất, hàm lượng chất dinh dưỡng và dễ sử dụng.

7. Nghiền khô.

Mục đích: chia nhỏ hạt đậu nành, làm vỡ các tế bào để tăng diện tích tiếp xúc.

Nguồn vật liệu sản phẩm sau khi rang.

Công đoạn này rất quan trọng, nghiền đến độ mịn phù hợp và đồng đều. Nếu bột thô thì hạt không thể hòa tan hoàn toàn, khi trộn các sản phẩm khác cần độ hòa tan tốt và đồng đều. Ứng dụng trong các sản phẩm uống trực tiếp, trộn với các chất khác.

Các biến đổi xảy ra trong quá trình nghiền đậu nành.

Bảng 2.4: Các quá trình hóa lý xảy ra trong hạt đậu nành.

|

Vật lý |

Hóc học |

Hóa lý |

|

Giảm kích thước hạt đậu nành |

Có một số phản ứng phân hủy oxy hóa do nhiệt độ và bề mặt tiếp xúc tăng |

Tăng diện tích bề mặt riêng, sự bay hơi của một số chất mùi |

|

Giảm khối lượng toàn hạt |

||

|

Sự tăng nhiệt độ do va đập |

Tùy theo mục đích yêu cầu sử dụng mà mức độ nghiền khác nhau: nghiền trục, nghiền đĩa, nghiền va đập (nghiền búa, nghiền răng)…

8. Sử dụng.

Tùy theo mục đích yêu cầu sử dụng mà ta có qui trình chế biến đậu phù hợp, đảm bảo chất lượng, vệ sinh, giá thành thấp…

Sử dụng các phế phẩm của quá trình chế biến: bảo vệ môi trường và tận dụng nguồn nguyên liệu.

CHƯƠNG 3: CÁC PHƯƠNG PHÁP NGHIỀN HẠT NGŨ CỐC

3.1 Cơ sở lý thuyết của quá trình nghiền.

3.1.1 Khái niệm nghiền.

Nghiền là quá trình làm giảm kích thước của hạt vật liệu rắn nhờ ngoại lực tác dụng để phá vỡ nội lực liên kết giữa các phần tử của nó gọi là quá trình nghiền.

Thiết bị để thực hiện quá trình nghiền gọi là máy nghiền.

Chỉ tiêu kinh tế của máy nghiền được đánh giá bởi các yếu tố sau:

- Mức độ nghiền.

- Năng lượng tiêu hao.

- Chi phí vận hành.

3.1.2 Các yếu tố ảnh hưởng đến quá trình nghiền.

- Yêu cầu kích thước của sản phẩm sau khi nghiền quyết định đến việc lựa chọn phương pháp nghiền hợp lý

- Đặc điểm về hình dạng, kích thước, tính chất của vật liệu là cơ sở để tính toán thiết kế.

- Độ ẩm của vật liệu ảnh hưởng đến năng suất nghiền khô, năng lượng tiêu tốn trong quá trình nghiền. Do đó cần chọn độ ẩm cho vật liệu trước khi nghiền.

- Độ cứng, độ bền của vật liệu quyết định năng lượng cần để phá vỡ, từ đó chọn phương pháp nghiền hợp lý để tạo ra lực đập cần thiết.

- Kích thước, đặc tính vật liệu sau khi nghiền ảnh hưởng đến việc tính toán thiết kế hệ thống vận chuyển phân li sản phẩm nghiền.

3.1.3 Mức độ nghiền các hạt.

![]() Quá trình nghiền được đặc trưng bởi độ nghiền i, là tỉ lệ đường kính của hạt vật liệu trước và sau khi nghiền.

Quá trình nghiền được đặc trưng bởi độ nghiền i, là tỉ lệ đường kính của hạt vật liệu trước và sau khi nghiền.

i: Mức độ nghiền của hạt.

D: Đường kính của hạt vật liệu trước khi nghiền (mm).

d: Đường kính của hạt vật liệu sau khi nghiền (mm).

Bảng 3.1: Mức độ nghiền (Dựa vào bảng 7.1 tài liệu [2])

|

Mức độ nghiền |

D (mm) |

d (mm) |

i |

|

Nghiền thô |

1500 – 300 |

350 - 100 |

3-5 |

|

Nghiền trung bình |

350 – 100 |

100 -40 |

6-10 |

|

Nghiền nhỏ |

100 – 400 |

30- 5 |

16-20 |

|

Nghiền mịn |

30 – 5 |

2 – 0,075 |

100 |

|

Siêu mịn |

10 – 2 |

Nhỏ hơn 0,5 |

200 |

3.1.4 Các phương pháp nghiền.

Quá trình nghiền là quá trình phá vỡ hạt bằng ngoại lực.

- Ép: Dưới tác dụng của ngoại lực cả thể tích cục vật liệu bị biến dạng và khi nội ứng suất bên trong vật liệu lớn hơn giới hạn bền nén thì cục vật liệu bị vỡ. Kết quả ta thu được các cục vật liệu mới có kích thước nhỏ hơn.

- Bổ: Vật liệu bị phá vỡ do lực tập trung tại chỗ đặt lực.

- Va đập: Vật liệu bị phá vỡ dưới tác dụng của tải trọng động, khi tải trọng tập trung thì tương tự như bổ, khi tải trọng phân bố trên toàn bộ thể tích thì tương tự như ép.

- Chà xát: Vật liệu bị phá vỡ do tác dụng của lực kéo và lực nén.

Hình 3.1: Các phương pháp đập nghiền.

3.2 Các dạng máy nghiền ngũ cốc.

Để nghiền hạt đậu nành, các hạt ngũ cốc ta có nguyên lý nghiền trục, nghiền đĩa, nghiền búa, nghiền răng… Ta phân tích các nguyên lý và chọn nguyên lý thiết kế máy đảm bảo đạt yêu cầu kích thước hạt ≤100 µm, kết cấu máy đơn giản, năng suất cao, giá thành thấp…

3.2.1. Máy nghiền dạng trục.

a. Nguyên lý làm việc máy nghiền trục:

Quá trình nghiền vật liệu được thực hiện bởi 2 trục quay ngược chiều nhau. Vật liệu đem nghiền được cho vào phía trên qua khe giữa 2 trục, tại đây nó sẽ bị nghiền bởi lực nén và lực ma sat, sau đó vật liệu thoát ra ngoài dưới tác dụng của trọng lực.

Vật tốc trục nghiền từ 0,5- 4 m/s. Mức độ nghiền thô, trung bình hoặc mịn. (Bảng X-1, trang 197 sách Cơ sở thiết kế máy sản xuất thực phẩm – tập 2, Nhà xuất bản khoa học - kỹ thuật).

Hình 3.2: Máy nghiền dạng trục.

Vật liệu được nghiền bởi trục di động 5 và trục cố định 8 trong buồng nghiền 9, vật liệu cung cấp vào phễu cấp liệu 7, được điều tiết nhờ tấm chắn liệu 6. Trục 5 quay nhờ động cơ 11 thông qua bộ truyền đai 10, vật liệu nghiền sẽ theo máng 12 ra ngoài. Tùy theo yêu cầu mà ta có thể nghiền nhiều lần với các khe hở S khác nhau thông qua cơ cấu khóa 2 và lò xo 3 tác động lên giá đỡ ổ lăn 4, cơ cấu này di chuyển trục di động 5 tạo ra khe hở S khác nhau, nó còn có tác dụng tránh hiện tượng quá tải cho máy. Các chi tiết đặt trên khung máy 1.

b. Phân loại máy nghiền trục:

Hình 3.3: Phân loại theo số lần nghiền.

Hình 3.3. I, II, III: Nghiền 1 lần .

Hình 3.3 IV, V: Nghiền 2 lần .

Hình 3.3 VI, VII: Nghiền 3 lần.

Hình 3.4: Phân loại theo tính chất trục nghiền.

Hình 3.4 I: Hai trục nghiền cố định.

Hình 3.4 II: Một trục nghiền cố định - Một trục nghiền di động.

Hình 3.4 III: Hai trục nghiền di động.

c. Bộ phận trục nghiền:

- Trục nghiền là bộ phận quan trọng nhất của máy. Trên bề mặt trục nghiền có thể phẳng, có gân hoặc có răng nhằm tăng độ masat khi tiếp xúc với hạt vật liệu, đưa nguyên liệu vào dễ dàng hơn. Hình dạng của trục có ảnh hưởng đến tính chất nghiền, trục có răng dùng để nghiề thô, trục trơn dùng nghiền mịn.

- Trục nghiền thường được đúc bằng gang đặc biệt (C 3,2 – 3,7%; Si 0,4 – 0,7%; Mn 0,2 – 0,8%; P 0,5%; N 0,25%), có độ cứng bề mặt cao 370 – 450 HB. Với các trục nghiền cần độ cứng cao hơn 500HB được chế tạo gồm hai lớp: phần lõi là gang xám, còn vỏ ngoài bằng hợp kim crom-niken (C 3,7%; Si 0,25%; Mn 0,3%; P 0,15%; Cr 0,4%; Ni 2%). Trục còn có độ bền uốn cao, độ võng lớn nhất của trục nghiền không được lớn hơn 0,01mm (ymax≤0,01mm).

- Trục nghiền nhẵn với độ bóng cao, độ nhám thấp cho phép giới hạn 0,025 – 0,05 micro m. Trục nghiền xẻ rãnh nghiêng 2-10o so với đường sinh của mặt trục trục nghiêng. Prôfin của rãnh tạo góc vuông với góc nhọn 20o, góc lưng 70o và góc mài dao 90o .

Hình 3.5: Góc răng trên trục nghiền.

Bảng 3.2: Đặc tính của rãnh răng khía của trục nghiền.

|

Số lượng rãnh răng khía trên chiều dài đường tròn bằng 25mm |

Bước rãnh |

Kích thước rãnh |

|

|

Chiều rộng mặt phẳng |

Chiều cao |

||

|

Tính bằng micromet |

|||

|

10 |

2500 |

100 |

722 |

|

12 |

2084 |

100 |

638 |

|

14 |

1785 |

100 |

542 |

|

16 |

1563 |

100 |

470 |

|

18 |

1389 |

100 |

414 |

|

20 |

1250 |

100 |

370 |

|

22 |

1136 |

100 |

333 |

|

24 |

1042 |

100 |

303 |

|

26 |

962 |

100 |

277 |

|

28 |

893 |

100 |

255 |

|

Góc nhọn bằng 20o, góc lưng 70o, góc mài dao = 90o, 1micromet = 0,001mm. |

|||

- Quãng đường tiếp xúc L của vật liệu với trục là rất nhỏ.

Hình 3.6: Quãng đường tiếp xúc L của vật liệu với trục nghiền.

Do đó để tăng thời gian tiếp xúc của hạt đậu với trục thì phải tăng đường kính trục hoặc tăng số trục. Như vậy máy sẽ cồng kềnh, và bộ truyền sẽ phức tạp hơn.

d. Ưu nhược điểm của máy nghiền dạng trục.

Ưu điểm:

- Cấu tạo đơn giản, làm việc êm, chắc chắn, giá thành không cao.

- Chất lượng bột tốt, đồng đều, ảnh hưởng nhiệt độ trong quá trình nghiền không cao.

Nhược điểm:

- Năng suất thấp, độ mịn kém.

- Trục nghiền chóng mòn, đối với máy nghiền trục nhẵn thì cần có đường kính trục lớn để đảm bảo độ ma sát, thời gian tiếp xúc.

3.2.2 Máy nghiền dạng đĩa.

a. Nguyên lý làm việc máy nghiền đĩa.

Máy gồm hai đĩa nghiền được lắp trong vỏ máy, giữa hai đĩa là khe nghiền có thể điều chỉnh được bằng cách dịch chuyển một trong hai đĩa. Vật liệu được cho vào khe nghiền qua lỗ cấp liệu ở tâm đĩa và bị nghiền nhỏ khi di chuyển trong khe nghiền từ tâm ra đến chu vi của đĩa. Vật tốc đĩa nghiền từ 7 – 68 m/s. Mức độ nghiền trung bình hoặc mịn. (Bảng X-1, trang 197 sách Cơ sở thiết kế máy sản xuất thực phẩm – tập 2, Nhà xuất bản khoa học và kỹ thuật).

Hình 3.7: Máy nghiền đĩa trục đứng.

Vật liệu được cấp vào phễu cấp liệu 10, hạt rơi tự do xuống buồng nghiền 4 qua tấm chắn phôi 9. Buồng nghiền 7 gồm hai nữa ghép lại nhờ bulong 6, bên trong có đĩa cố định 13 và đĩa di động 14 quay nhờ động cơ 2 thông qua bộ truyền đai 3, trục 16 và ổ lăn 15. Vật liệu sau khi nghiền xong theo nắp buồng nghiền dưới 5 ra ngoài. Độ mịn của sản phẩm phụ thuộc vào khe hở của máy nghiền được điều chỉnh nhờ tay điều chỉnh khe hở 8 thông qua ống trụ có ren 11, lò xo 12 phòng khi quá tải khi tải trọng lớn. Các chi tiết đặt trên khung máy 1.

b. Phân loại máy nghiền đĩa.

- Máy có trục thẳng đứng, đĩa trên quay.

- Máy có trục quay thẳng đứng, đĩa dưới quay.

- Máy có trục quay nằm ngang, một đĩa cố định - một đĩa quay.

- Máy có trục quay nằm ngang, hai đĩa quay ngược chiều nhau.

c. Cấu tạo đĩa nghiền.

- Đĩa nghiền là bộ phận quan trọng nhất của máy. Trên đĩa có các rãnh gân hoặc có răng nhằm tăng độ masat khi tiếp xúc với hạt vật liệu, rãnh ở phía trong sâu hơn ở ngoài để dẫn vật liệu. Vật liệu chế tạo bằng kim loại hoặc hỗn hợp vô cơ cứng. Do lực liên kết của các đĩa đá kém hơn đĩa kim loại nên phải làm thêm đai thép và thường cho đĩa làm việc với vận tốc tiếp tuyến là 10m/s đối với trục quay thẳng đứng, tới 18m/s đối với trục quay nằm ngang. Đĩa gang đúc thì vận tốc vòng có thể tới 28m/s, đĩa thép đạt tới 68m/s.

- Kích thước của rãnh ảnh hưởng đến tính chất nghiền. Tùy theo mức độ nghiền ta có thể lặp lại với kích thước rãnh nhỏ hơn.

Bảng 3.3: Thành phần vật liệu của đĩa nghiền.

|

Tên đá |

Thành phần % |

||||

|

Bột nhám |

Silic |

Thạch anh |

Magezit |

Mageclorua |

|

|

Bột nhám Bột nữa nhám Silic |

70 40 - |

- 30 70 |

- - - |

13 15 22 - 18 |

13 15 8 - 12 |

Hình 3.8: Đĩa nghiền.

- Các vành trên đĩa nghiền; b) Kích thước rãnh trên đĩa nghiền

- Lỗ tiếp liệu; B- Vành thân; C- Vành chuyển; D- Vành nghiền.

d. Ưu nhược điểm:

Ưu điểm:

- Dễ chế tạo, lắp ráp, thay thế.

- Giá thành thấp.

Nhược điểm:

- Bề mặt làm việc của đĩa ma sát vật liệu sinh ra nhiệt, làm giảm chất lượng đậu nành.

- Đĩa dễ bị mòn, thường xuyên phải bảo trì, thay thế.

- Năng suất thấp.

- Đạt độ mịn trung bình và mịn.

.....................................................

Bảng 8.2: Bảng kê vật tư cho mạch điều khiển.

|

Chi tiết |

CB 1 pha |

Cầu chì |

Nút nhấn |

Đèn |

Dây điện |

|

Số lượng |

1 |

1 |

3 |

2 đèn xanh, 1 đèn đỏ |

Dây xanh Dây đỏ |

Nguyên lý mạch điện:

- Đầu tiên công nhân vận hành máy đóng cầu dao (CB) thì:

- Ba đèn Đ1, Đ2 và Đ3 sẽ sáng, báo hiệu nguồn ba pha hoạt động bình thường và đã sẵn sàng được cấp cho động cơ 3 pha. Mức độ sáng của ba đèn Đ1, Đ2 và Đ3 báo hiệu cho tình trạng của từng pha trong nguồn 3 pha.

- Đèn start trên mạch điều khiển cũng sáng, báo hiệu nguồn một pha trên mạch điểu khiển hoạt động bình thường và đã sẵn sàng để công nhân đứng máy thao tác trên bảng điều khiển.

- Sau đó công nhân vận hành máy nhấn nút Start. Khi nút Start được nhấn thì relay K được cấp nguồn. Khi relay K được cấp nguồn thì các tiếp điểm thường hở của relay K sẽ đóng lại và các tiếp điểm thường đóng của relay K sẽ hở ra. Trong đó có:

- Ba tiếp điểm thường hở trên mạch động lực đóng lại sẽ cấp nguồn cho động cơ.

- Hai tiếp điểm thường hở trên mạch điều khiển cũng đóng lại nhằm duy trì nguồn cấp cho relay (tiếp điểm duy trì) và cấp nguồn cho Đèn stop sáng lên .

- Tiếp điểm thường đóng trên mạch điều khiển sẽ hở ra làm Đèn start tắt.

Sau khi công nhân vận hành máy nhấc tay ra khỏi nút Start thì động cơ hoạt động bình thường vì đã có tiếp điểm duy trì trên mạch điều khiển.

- Nếu công nhân vận hành máy muốn dừng máy thì nhấn vào một trong hai nút nhấn Stop1 và Stop2. Khi một trong nút nhấn Stop1 hoặc Stop2 bị nhấn thì relay sẽ bị cắt nguồn. Khi relay bị cắt nguồn thì các tiếp điểm của nó sẽ trở về trạng thái ban đầu. Trong đó có:

- Ba tiếp điểm đang đóng trên mạch động lực sẽ hở ra nhằm cắt điện cung cấp cho động cơ.

- Hai tiếp điểm đang đóng trên mạch điểu khiển cũng sẽ hở ra nhằm cắt nguồn duy trì cho relay và tắt Đèn Stop.

- Tiếp điểm đang hở trên mạch điều khiển sẽ đóng lại cấp nguồn cho Đèn start sáng.

Trên mạch động cơ có đấu relay nhiệt (RN), nhằm mục đích bảo vệ quá tải. Khi động cơ bị quá tải thì trị số dòng điện sẽ tăng lên rất nhanh, dẫn đến nhiệt tỏa ra môi trường cao, đến một mức nào đó thì nhiệt lượng của dòng lớn hơn nhiệt lượng relay. Khi đó relay ngắt dòng điện, bảo vệ mạch và động cơ.

KẾT LUẬN.

Sản phẩm máy nghiền đậu nành:

Một số hình ảnh máy nghiền răng siêu mịn

Máy nghiền răng siêu mịn

Hộp nghiền Đĩa cố định

Đĩa cố định và phễu cấp liệu Hệ thống thu hồi và phân loại sản phẩm

Việc chế tạo máy nghiền đậu nành mang ý nghĩ quan trong trong việc tạo ra chất lượng bột đậu nành cao hơn, sản phẩm sạch, dễ hấp thụ. Đặc biệt máy có thể nghiền các hạt loại hạt ngũ cốc khác, ứng dụng rộng rãi trong sản xuất. Trong quá trình chế tạo máy, nhóm đã vận dụng tất cả những kiến thức được học ở trường, tham khảo ý kiến đóng góp của thầy cô, bạn bè . Tuy nhiên do thiếu kinh nghiệm thực tiễn nên trong quá trình chế tạo không thể tránh khỏi sai sót về mặt công nghệ, kết cấu. Vì thiết kế và chế tạo nên mang tính chất thử nghiệm, nên mọi số kết cấu có sai xót. Sau khi bảo vệ thành công đề tài này, nhóm sẽ tiếp tục nghiên cứu để hoàn thiện máy hơn và đưa vào sản xuất.

Rất mong được sự đóng góp ý kiến của quý thầy cô và bạn để làm rõ hơn các vấn đề, giúp đỡ nhóm trong việc hoàn thiện máy sau này.

TÀI LIỆU THAM KHẢO

[1]. Hồ Lê Viên , Máy gia công cơ vật liệu rắn và dẻo, tập 1, NXB KHKT HN.

[2]. Nguyễn Bin, Các quá trình và thiết bị trong công nghệ hoá chất và thực phẩm - NXB KHKT HN.

[3]. Gs.Ts Trần Ngọc Chấn , Ô nhiễm không khí và xử lý chất thải tập 2 – NXBKHKT Hà Nội 2001.

[4]. Sổ tay quá trình và thiết bị công nghệ hoá chất tập 1. NXB KHKT Hà Nội.

[5] Các máy gia công vật liệu rắn và dẻo tập 2. NXB KHKT, Hồ Lê Viên.

[6] Trịnh Chất, Lê Văn Uyển, Tính toán thiết kế hệ dẫn động cơ khí, tập 1, tái bản lần thứ 5, Nhà Xuất Bản Giáo Dục Việt Nam- 2010.

[7] Trịnh Chất, Lê Văn Uyển, Tính toán thiết kế hệ dẫn động cơ khí, tập 1, tái bản lần thứ 10, Nhà Xuất Bản Giáo Dục Việt Nam- 2010.

[8] Công nghệ chế biến thực phẩm, Nhà Xuất Bản Giáo Dục Việt Nam, Hà Nội.

[9] Hồ Viết Bình, Nguyễn Ngọc Đào, Trần Thế San, Chế độ cắt gia công cơ khí, Nhà Xuất Bản Khoa Học Kỹ Thuật.

[10] Đặng Thiện Ngôn, Giáo trình trang bị điện – Điện tử trong máy công nghiệp, Nhà Xuất

Bản Đại Học Quốc Gia Thành Phố Hồ Chí Minh, Thành Phố Hồ Chí Minh 2013.

[11] GS, TS.Nhuyễn Đắc Lộc, Lưu Văn Nhang, hướng dẫn thiết kế đồ án công nghệ chế tạo máy, Nhà Xuất Bản Khoa Học Kỹ Thuật Hà Nội – 2009.

[12] Ninh Đức Tốn, Dung sai và lắp ghép, Nhà Xuất Bản Giáo Dục Việt Nam.

[13] Trần Quốc Hùng, Dung sai – kỹ thuật đo, trường đại học sư phạm kỹ thuật thành phố hồ chí minh - 2005.

[14] Trần Hữu Quế, Đặng Văn Cứ, Nguyễn Văn Tuấn, vẽ kỹ thuật cơ khí,Nhà Xuất Bản Giáo Dục Việt Nam, tập hai.

[15] CỞ SỞ THIẾT KẾ MÁY SẢN XUẤT THỰC PHẨM tập 1, 2, 3 – A.IA.XOKOLOV

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.