THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC RĂNG Z12

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC RĂNG Z12, đồ án môn học công nghệ chế tạo máy THIẾT KẾ QUY TRÌNH SỬA CHỮA TRỤC RĂNG Z12

PHẦN I

CHỨC NĂNG LÀM VIỆC CỦA CHI TIẾT

a) Chức năng làm việc của chi tiết :

Trục răng là chi tiết dạng trục đặc,bậc có gia công bánh răng ngay trên trục và gia công rãnh then là chi tiết dùng để đỡ các chi tiết quay hoặc truyền chuyển động và momen xoắn từ các chi tiết lắp trên nó đến các chi tiết khác hoặc cả 2 nhiệm vụ trên.

b) Khả năng làm việc của chi tiết:

Để lắp bánh răng, bánh đai , xích …trên trục. Người ta thường dùng then để truyền momen xoắn đồng thời kết hợp với bánh răng liền trục . Vì vậy khi làm rãnh then đồng thời với bánh răng liền trục phải đảm bảo các chỉ tiêu làm việc ( độ cứng , sức bền… )

Tại thời điểm làm việc thường tập trung ứng suất làm thay đổi tiết diện của trục. Do đó người ta thường làm góc lượn để giảm ứng suất - bán kính góc lượn phải nhỏ hơn bán kính của chi tiết lắp trên nó

c) Các dạng sai hỏng của trục:

- Ngõng trục bị mòn

-Trục bị uốn cong

-Rãnh then bị mòn hay bị bể

-Răng bị mòn hay mẻ răng

II. Phân tích và khắc phục dạng hư hỏng của trục:

1.Ngõng trục bị mòn

Đây là dạng hư hỏng thường xuyên xảy ra của trục trong quá trình chuyển động khi chuyển dộng quá tải hay chịu ma sát lớn nên dẫn tới hiện tượng ngõng trục bị mòn. Bên cạnh đó do chuyển động liên tục trong một thời gian dài ngõng trục dần bị mài mòn.

- Để khắc phục nếu ngõng trục bị mòn ít hơn 0.05mm thì phục hồi bằng phương pháp mạ Crôm. Nếu lớn hơn 0.05mm thì dùng phương pháp hàn đắp, nhưng ở đây nếu chi tiết trục mòn ít hơn 0.05mm nên mạ Crôm sau đó dùng phương pháp tiện và mài để gia công đạt kích thước.

2. Trục bị uốn cong:

- Là dạng khi máy chuyển động quá tải, dật và va đập gây nên ứng suất dẫn tới hiện tượng cong trục. vì vậy khi vận hành máy nên tránh và khắc phục hiện tượng trên.

- Khắc phục :

+ Nắn thẳng trục bị cong bằng phương pháp nguội và phương pháp nóng. Vì trục có đường kính nhỏ hơn 60mm nên dùng phương pháp nắn nguội. Có thể nắn nguội trục bằng tay dùng hàm kẹp vít, đòn bẩy nhưng để đảm bảo chính xác nên nắn trục trên máy ép.

3. Rãnh then bị mòn hay bị bể:

Đây là dạng hư hỏng trên bề mặt cạnh tiếp xúc của rãnh then. Các cạnh của then và rãnh then khi làm việc truyền tải momen xoắn lớn làm xê dịch then do đó rãnh then dần bị mài mòn . Khi chịu momen xoắn quá lớn sẽ bị bể rãnh then.

- Khắc phục:

+ Rãnh then bị mòn nhiều dùng phương pháp hàn đắp các cạnh sau đó phay rãnh then, kích thước rãnh giữ theo quy định. Cũng có thể làm rộng rãnh then và sâu thêm cho hết các vết mòn sau đó chế tạo bậc then theo rãnh

+Tuy nhiên phương pháp trên không đảm bảo chất lượng mối ghép. Do đó ta dùng phương pháp phay rãnh then mới ở chỗ khác mà không cần lắp rãnh then cũ. Phay rãnh mới song song với rãnh then cũ và hợp với rãnh này một góc 90° ,135°, 180° trong mặt phẳng hướng kính.

4. Răng bị mòn hay mẻ răng:

a) Răng bị mòn:

- Đây là dạng hư hỏng thường xuyên xảy ra trong bộ truyền do bôi trơn không đúng định kì , bụi bẩn bám vào các khe bánh răng khi chuyển động gây ra ma sát làm mài mòn răng.

b)Răng bị mẻ ,gẫy răng:

+ Do thiếu dầu bôi trơn các bánh răng khi làm việc, nên sinh ra ma sát khô, làm xước bề mặt răng.

+ Đang trong quá trình vận hành chuyển động máy các vật nhỏ cứng rơi vào khe ăn khớp của bánh răng gây lực cản làm mẻ răng và gẫy răng.

- Khắc phục

+ Để khắc phục các hiện tượng trên ta sử dụng phương pháp hàn đắp rồi gia công lại răng mới .

III. Các biện pháp hạn chế hư hỏng

- Khi sử dụng công cụ, vận hành máy phải thực hiện đúng việc đảm bảo máy làm việc tốt năng suất cao, chế độ làm việc ổn định yêu cầu cơ bản nhất của máy công cụ trong các nhà máy xí nghiệp cơ khí. Trong đó việc bảo trì và hạn chế chi tiết máy là rất quan trọng.

- Để khắc phục hư hỏng ta cần có các biện pháp sau:

1.Biện pháp:1

Phải có chế độ bôi trơn phù hợp với các cơ cấu máy cần thiết, đối với chuyển động trượt của bàn máy do ma sát gây ra rất lớn. vì vậy nếu các chi tiết máy của máy công cụ không được bôi trơn đầy đủ thì sẽ gây ra hiện tượng ma sát sau khi làm việc. máy phải được vệ sinh sạch sẽ và lấy phôi ra khỏi cơ cấu trượt.

2.Biện pháp:2

Khi máy làm việc cần phải chú ý đến lực cắt. nếu lực cắt quá lớn sẽ gây ra quá tải. từ đó sẽ phá hỏng toàn bộ kết cấu máy khi máy còn đang hoạt động. Vì điều này sẽ gây ra va đập do ăn khớp đột ngột làm bể hoặc gãy răng. Trục bị uốn cong . Phải thường xuyên có kế hoạch bảo trì và sửa chữa nhằm khắc phục hư hỏng do thời gian hoạt động quá lâu.

IV. Phân tích chọn phương án sửa chữa cụ thể.

- Khi rãnh then bị mòn hay bị bể ta thực hiện những phương án sửa chữa như sau:

+ Phương pháp hàn đắp

+ Phương án phay rãnh then mới

+ Phương án chế tạo trục then mới

* Đặc điểm của từng phương án:

1. Phương pháp hàn đắp:

Rãnh then bị mòn nhiều dùng phương pháp hàn đắp các cạnh sau đó phay nhưng kích thước rãnh vẫn giữ theo quy định. Là phương án được sử dụng nhiều trong quá trình phục hồi chi phí giảm nhưng hiệu quả không cao.

2. Phương pháp phay rãnh then mới:

Do phương pháp trên không đảm bảo chất lượng mối ghép do đó ta dùng phương pháp phay rãnh then mới ở chỗ khác mà không cần lắp ở rãnh cũ. Phay rãnh then mới song song với phương pháp phay rãnh then cũ và hợp với rãnh này một góc 90° , 135° .Nhưng phương pháp này chỉ là biện pháp tức thời vì nó sẽ giảm sức bền cho trục, làm trục yếu không đảm bảo

Kết luận

Qua các phương án sửa chữa và phân tích tiến hành gia công trục ta thấy rằng với độ hư hỏng của trục quá lớn do đó chúng ta có thể chọn phương án “chế tạo trục răng mới” là phương án phù hợp nhất. Vì nó đảm bảo cho chi tiết làm việc ổn định và đảm bảo đúng YCKT cho chi tiết.để hoạt động của máy được ổn định và lâu dài. Dưới đây là bảng qui trình công nghệ gia công trục răng bằng phương pháp gia công cơ khí.

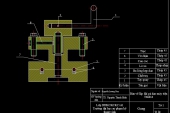

V. Sơ đồ các nguyên công sửa chữa.

|

|

Tiến trình công nghệ sửa chữa trục răng bằng phương pháp gia công trục răng mới

|

Thứ tự từng

|

Nội dung nguyên công

|

Số bậc định vị

|

Máy

|

Dao

|

Dụng cụ đo |

||||

|

Nguyên công |

Gá |

Bước |

Chọn phôi |

|

|

|

|

||

|

I

|

|

1

2 |

- Làm sạch phôi

- Kiểm hư hỏng của phôi

|

|

|

|

|

||

|

II |

Mâm cặp 3 chấu

Mâm cặp 3 chấu |

1

2

3

4

5

6

7

8

9

10

11

12

13

|

- Khỏa mặt đầu - Tiện tinh mặt đầu - Khoan lỗ chống tâm -Tiện thô đạt Ø30mm,L=53mm - Tiện thô đạt Ø20mm,L=20mm -Tiện tinh đạt Ø28,2mm,L=20mm Tiện tinh đạt Ø18,2mm,L=20mm -Vát mặt 1x45° - Trở đầu phôi, vạt mặt đầu với t=2mm

- Khoan tâm

- Tiện thô đạt Ø30mm, L=87mm. - Tiện thô đạt Ø18mm, L=62mm. - Tiện tinh đạt Ø16,2mm, L=62mm - Tiện thô rãnh đạt Ø20mm, L=13mm. - Tiện tinh rãnh đạt Ø=18mm,L=13mm.

-Tiện bánh răng đạt Ø28mm, L=25mm.

-Vát góc bánh răng 1x45° |

|

Máy 1k62

Máy 1k62

|

- Dao tiện mặt đầu -Mũi khoan tâm - Dao tiện mặt ngoài - Dao tiện cắt - Dao tiện đầu thẳng |

Thước cặp 1/50.Panme

Thước cặp 1/50.Panme

|

||

|

IV |

Chống tâm 2 đầu và đầu chia độ |

1

|

- Phay bánh răng Z12

|

|

Máy phay 6H82 |

Dao phay đĩa định hình |

Thước cặp 1/50. |

||

|

VI |

|

|

Nhiệt luyện |

|

|

|

Thước cặp 1/50. Ðồng hồ so |

||

|

VII

|

Chống tâm 2 đầu

|

|

Mài răng

|

|

Máy mài chuyên dùng

|

Đá mài răng modun

|

|

||

|

VII

|

Mâm cặp 3 chấu |

|

-Vát mặt đầu 1x45° -Tiện thô đạt Ø10mm,L=24,5mm. -Tiện cắt đứt Ø10mm,L=11,5mm. -Tiện ren đạt M=10mm,L=13mm. |

|

Máy tiện 1K62 |

Đá mài tròn |

|

||

|

VIII |

|

|

Tổng kiển tra

|

|

|

|

Thước cặp 1/50. Ðồng hồ so |

||

VI. Tính chế độ cắt cho 1 nguyên công sửa chữa.

Nguyên công III. Tiện

Bước 1: Tiện thô đường kính Ф33 xuống còn Ф30 và đạt chiều dài l=53mm

Bước 2: Tiện thô Ф30 xuống còn Ф20 và đạt l=20mm

Bước 3; Tiện tinh để đạt Ф28,2 và đạt l=20mm

Bước 4: Tiện tinh để đạt Ф16,2và đạt l=20mm

Bước 5: vát mặt 1x45°

Bước 6: Tiện thô đường kính Ф33 xuống còn Ф30 và đạt l=87mm

Bước 7: Tiện thô đường kính Ф30 xuống còn Ф18 và đạt l=62mm

Bước 8: Tiện tinh để đạt Ф16,2 và đạt l=62mm

Bước 9:Tiện thô đạt Ø20 và đạt L=13mm

Bước 10: Tiện tinh đạt Ø18 và L=13mm

Bước 11: Tiện bánh răng đạt Ø28mm,L=25mm

* 1. Tính và tra chế độ cắt cho nguyên công II:

Khi tiện Ф35mm theo các bước như trên với vật liệu thép C45 (σb=75KG/mm). tính và xác định chế độ cắt theo tường bước. Gia công trên máy tiện 1K62 bằng dao hợp kim cứng T15k6

Xác định chế độ cắt .

Tính và tra

Vì nguyên công được chia làm nhiều bước khác nhau các chế độ cắt được tính hoàn toàn giống nhau. Sau đây em xin thực hiện tính chế độ cắt 1 số bước như sau . Rất mong các thầy cô giúp đỡ em để em hoàn thành tốt nhiệm vụ được giao. Em xin chân thành cảm ơn