THIẾT KẾ TÍNH TOÁN MÁY GẮP VẬN CHUYỂN KÍNH CẢI TIẾN

NỘI DUNG ĐỒ ÁN

- THIẾT KẾ TÍNH TOÁN MÁY GẮP VẬN CHUYỂN KÍNH CẢI TIẾN, thiết kế máy cải tiến , , thuyết minh, động học máy, kết cấu máy, nguyên lý máy, quy trình sản xuất

- Tên đề tài :

THIẾT KẾ TÍNH TOÁN MÁY GẮP VẬN CHUYỂN KÍNH CẢI TIẾN

- Các thông số thiết kế ban đầu :

- Kính đứng trên giá với kích thước từ 4x1524x2134mm đến 20x3048x6000mm

- Góc nghiêng tấm kính so với mặt phẳng ngang là 1000

- Năng suất làm việc của máy 320 tấm/ca (ca làm việc 8h)

- Máy phải lấy được 4 vị trí đặt giá đỡ kính

- Không gian làm việc 4000x9000x20000mm

- Nội dung tính toán và thiết kế :

- Tìm hiểu về quy trình sản xuất kính (kính thường, kính dán, cách nhiệt – âm, kính Low-E, kính uốn...

- Tính toán, thiết kế cơ cấu tay gắp, cơ cấu giác hút chân không.

- Tính toán, thiết kế cơ cấu di trượt ngang – dọc.

- Tính toán, thiết kế cơ cấu lăn kính dọc.

- Tính toán, thiết kế hệ thống thủy lực.

- Tính toán sức bền cho cánh tay máy gắp kính

4.Tập bản vẽ :

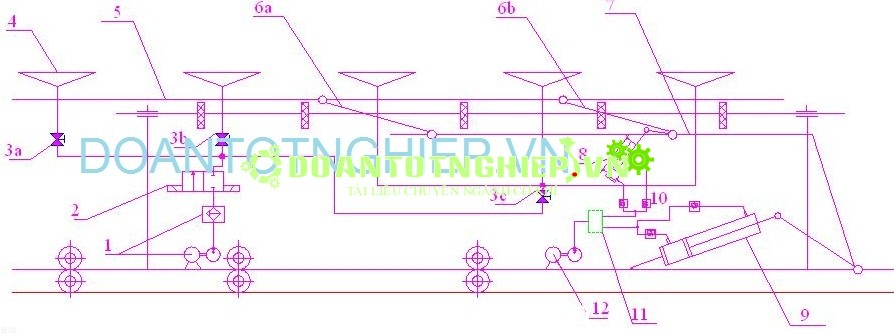

- Bản vẽ sơ đồ nguyên lý, sơ đồ động toàn máy.

- Bản vẽ lắp toàn máy, bản vẽ lắp một số cụm chi tiết quan trọng.

- Bản vẽ chi tiết một số chi tiết máy quan trọng.

- 3 Đĩa CD: Bản thuyết minh, các bản vẽ, hình ảnh, video liên quan

- ĐẶT VẤN ĐỀ

Trong sự phát triển nhảy vọt của các ngành khoa học hiện đại, cùng với việc dân số thế giới ngày một tăng cao (7 tỉ người), nhu cầu về tài nguyên thiên nhiên ngày một lớn dần – nhu cầu về dầu mỏ cho ngành nhiên liệu chất đốt, quặng kim loại cho luyện kim, đất đá cho ngành xây dựng, rừng cho xây dựng và mỹ nghệ,….trái đất đang nóng dần lên, thiên nhiên đang bị tàn phá, tài nguyên đang cạn kiệt. Vì vậy, việc tìm ra những vật liệu mới đáp ứng được nhu cầu của con người mà không làm ảnh hưởng đến tài nguyên thiên nhiên là một bài toán cấp bách.

Hiện nay, nước ta đã chủ trương cấm khai thác rừng và đất làm gạch ở một số khu vực, và để tìm giải pháp thay thế các vật liệu xây dựng này thì thuỷ tinh là một giải pháp khả thi. Thuỷ tinh có thể thay thế gốm sứ, gạch, gỗ….

Trong ngành xây dựng, kính đã dần trở thành một vật liệu chiếm vị trí quan trọng bởi các tính chất đặc trưng của nó. Kính được dùng làm vách ngăn, vách chắn, mái che lấy sáng, bàn, tủ, cửa, làm vật trang trí (gương soi, kỉ niệm chương,…).

Vì thế để đưa kính vào sử dụng đúng yêu cầu mục đích phải qua khâu gia công kính (cắt, mài, khoan, vát mét, cường lực, ghép film cách nhiệt – âm,…). Từ những hiện trạng và yêu cầu cụ thể như ở trên, ta thấy trước khi đưa vào gia công kính phải qua khâu đầu tiên là cắt kính đúng kích cỡ cần thiết.

Ở đây cũng cần phải biết rằng kính được vận chuyển và lưu kho trên những giá đỡ có hình dáng chữ A như sau:..................................

Vì thế, để đưa kính lên máy cắt cần qua công đoạn hạ kính đang “đứng” trên giá xuống “nằm” trên bàn máy cắt. Công đoạn này thường được công nhân đảm nhận với các dụng cụ bằng tay và chỉ thao tác được những tấm kính có kích thước nhỏ, những tấm có kích thước lớn và nặng phải sử dụng các công cụ hỗ trợ. Kích thước các tấm kính dao động từ 4x1524x2134 đến 20x3048x6000.

- MỤC TIÊU CỦA ĐỀ TÀI

Đồ án tốt nghiệp như là một môn học mà ở đó thể hiện sự vận dụng tất cả những môn học vào quá trình nghiên cứu và thực nghiệm những gì đã được học trong suốt quá trình học tập. Vì thế, rất may mắn là chúng tôi được nhà trường cho phép thực hiện đề tài tốt nghiệp bằng một nghiên cứu cụ thể và thực tiễn.

Là sinh viên của hệ chuyển tiếp chúng tôi càng ý thức hơn nữa về tầm quan trọng của đồ án tốt nghiệp, nó không chỉ phản ảnh thái độ, trách nhiệm học tập của bản thân, mà còn đánh giá sự truyền đạt – lĩnh hội kiến thức của Thầy và Trò trong suốt thời gian học tập tại trường. Ý thức được điều đó chúng tôi quyết tâm lựa chọn đề tài đáp ứng đủ những yêu cầu chung của nhà trường.

Hơn thế nữa, chúng tôi còn mong muốn đề tài tốt nghiệp phải mang tính ứng dụng thực tiễn cao, bởi lẽ ngành Chế Tạo Máy là ngành luôn đòi hỏi tính thực tế, đáp ứng yêu cầu chung của xã hội.

- GIỚI HẠN CỦA ĐỀ TÀI

Dựa vào các yêu cầu đề ra, đồ án này chỉ tập trung giải quyết các vấn đề từ các số liệu ban đầu (kích thước trọng lượng kính, tốc độ năng suất làm việc,…) sau đó đưa ra các phương án lựa chọn thiết kế phù hợp và đi vào tính toán kiểm nghiệm bền các chi tiết cơ cấu cần thiết để tiến hành chế tạo. Như vậy các nội dung cần thực hiện gồm:

- Tìm hiểu quy trình sản xuất kính.

- Tìm hiểu các máy gắp – vận chuyển kính hiện có.

- Thiết kế máy gắp vận chuyển kính đạt tốc độ và công suất yêu cầu.

- Tính toán bền cho các chi tiết và cơ cấu chịu lực.

- Tính toán lựa chọn động cơ – hộp giảm tốc phù hợp.

- Thiết kế hệ thống thủy lực dầu ép.

- Tính toán chọn máy bơm và cơ cấu truyền động thủy lực.

- Tính toán chọn máy hút chân không và cơ cấu hút chân không.

- Hài hòa các thiết kế, phân bố cơ cấu điều khiển phù hợp.

- Viết quy trình công nghệ sơ lược cho một vài chi tiết cần thiết.

- Tham gia chế tạo máy gắp – vận chuyển kính thực tế.

- Lắp đặt máy tại nhà máy kính Thiên Phú – vận hành thử.

- PHƯƠNG PHÁP NGHIÊN CỨU

- Tham quan khảo sát nhà máy kính Thiên Phú (Công ty THIÊN PHÚ GLASS , nhà máy kính Tam Hiệp (Công ty TAM HIỆP THÀNH), nhà máy Euro Window (Công ty Euro Window)

- Tham khảo tài liệu từ Internet, sách báo,….

- Xin ý kiến từ Thầy hướng dẫn.

- Tham khảo ý kiến các Thầy Cô, các anh chị ở bộ phận Kĩ Thuật một số nhà máy, và bạn bè.

- Vận dụng các phần mềm hỗ trợ thiết kế, lập trình, tính toán chọn động cơ, hộp giảm tốc,…như AutoCad, ProE, Inventor, FluiSim, Step7 MicroWin, TouchWin…

- Vận dụng tư duy, kiến thức đã học,….

PHẦN II

TÌM HIỂU VỀ KÍNH XÂY DỰNG VÀ QUY TRÌNH SẢN XUẤT KÍNH

Công Ty TNHH Thiên Phú được hình thành bởi đội ngũ quản lý tận tụy, sáng tạo, lực lượng công nhân có tay nghề cao và các dây chuyền sản xuất dựa trên công nghệ sản xuất tiên tiến của Ý, Phần lan, cùng với các nguyên tắc cơ bản trong họat động của công ty: An Toàn, Nhanh Chóng, Chất Lượng Cao, đồng thời áp dụng các tiêu chuẩn chất lượng có uy tín trên thế giới. Sản phẩm của Công Ty Thiên Phú thỏa mãn các tiêu chuẩn Anh BS 6206, tiêu chuẩn Mỹ ANSI Z97.1, tiêu chuẩn Nhật JIS R3205:2005, JIS R3206:1997.

Công Ty Thiên Phú đã được trung tâm chứng nhận Quacert cấp chứng nhận hệ thống quản lý chất lượng ISO 9001: 2000, chứng nhận sản phẩm phù hợp tiêu chuẩn BS 6206, và cấp dấu chứng nhận quốc tế JAS - ANZ. Vì vậy chúng tôi tin tưởng sẽ cung cấp cho khách hàng các sản phẩm có chất lượng tốt nhất và tối đa hóa sự thỏa mãn của khách hàng.

|

|

|

- TỰ ĐỘNG HÓA TRONG NGÀNH SẢN XUẤT KÍNH

- Tình hình sản xuất kính xây dựng tại Việt Nam.

Việt Nam là nước có tiềm năng to lớn trong việc phát triển sản xuất và gia công kính xây dựng. Có nguồn nguyên liệu rất phong phú như cát trắng thạch anh, đá vôi, đôlômit, pecmatit... thuận lợi cho việc phát triển công nghiệp sản xuất thủy tinh nói chung và kính xây dựng nói riêng.

Là một nước đầu tư phát triển công nghiệp sản xuất kính muộn, nhưng chúng ta đã nhanh chóng tiếp cận được công nghệ sản xuất kính tiên tiến trên thế giới, sản xuất kính phẳng bằng công nghệ kính nổi tiên tiến nhất hiện nay. Hiện tại ở nước ta có gần 10 nhà máy sản xuất kính theo công nghệ kéo ngang với công suất khoảng 700 tấn /ngày, 03 nhà máy sản xuất kính nổi với hệ thống thiết bị hiện đại của Nhật Bản, Trung Quốc, với công nghệ tiên tiến có tổng suất 1350 tấn/ ngày và 2 nhà máy kính nổi đang đầu tư xây dựng với tổng công suất 1200 tấn/ngày sẽ đưa vào sản xuất cuối năm 2010 đầu năm 2011 đó là nhà máy kính nổi Chu Lai của Công ty Cổ phần kính nổi Chu Lai tại khu công nghiệp Dung Quất, tỉnh Quảng Nam và nhà máy kính nổi Tràng An của công ty TNHH Dương Giang tại tỉnh Ninh Bình.

Khi Nhà máy kính nổi Việt Nam (VFG) hoàn thiện đi vào sản xuất từ năm 1998 tại huyện Quế Võ, tỉnh Bắc Ninh; sản xuất kính theo công nghệ kính nổi tiên tiến và hiện đại vào loại bậc nhất trên thế giới đã đánh dấu bước phát triển vượt bậc về công nghệ sản xuất kính của ngành kính Việt Nam với công suất 500 tấn/ ngày có thể sản xuất ra những tấm kính có độ phẳng gần như tuyệt đối, chiều dầy tới 19 mm, chiều rộng gần 4,5 m, chiều dài theo ý muốn, không những tăng sản lượng kính cung cấp cho thị trường mà sản phẩm kính của (VFG) còn có chất lượng cao và có nhiều tính năng vượt trội.

Từ sản phẩm kính nổi có thể sản xuất ra nhiều sản phẩm sau kính như: kính tôi an toàn, kính dán nhiều lớp an toàn, kính gương, kính chịu lực cao, kích thước lớn,.v .v.

Để đáp ứng nhu cầu các sản phẩm sau kính cho thị trường xây dựng hàng chục nhà máy gia công kính đã đầu tư thiết bị và công nghệ tiên tiến của các nước phát triển như: dây chuyền kính tôi nhiệt an toàn của Công ty Cổ phần kính Phú Phong, kính dán nhiều lớp của Tổng Công ty Cổ phần Vinaconex, dây chuyền kính tôi nhiệt an toàn của Công ty Cổ phần Viglacera Đáp cầu.v.v.. với thiết bị và công nghệ của Phần Lan, Australia, Cộng Hoà Liên Bang Đức, Thuỵ Điển... được đầu tư với tổng công suất đến nay khoảng hơn 3000 m2/năm. Khi các nhà máy sản xuất các sản phẩm sau kính ra đời nó đã cung cấp nhiều loại sản phẩm có nhiều tính năng khác nhau phục vụ cho công việc hoàn thiện, trang trí nội, ngoại thất, được nhiều người tiêu dùng trong nước ưa chuộng và được xuất khẩu ra nhiều nước trên thế giới.

Sản phẩm của các nhà máy gia công sau kính đều rất đa dạng, nhiều mẫu mã, kiểu dáng khác nhau và luôn được đổi mới nhằm đáp ứng nhu cầu ngày càng cao và đa dạng của thị trường như: các sản phẩm phục vụ kính trang trí nội, ngoại thất, các kính tôi nhiệt an toàn, kính dán nhiều lớp, kính bảo ôn, kính phản quang, kính mờ, gạch kính, kính gương soi.v.v..

Hình 2.2 – Nhà làm bằng kính

- Hiện trạng sử dụng kính xây dựng ở nước ta hiện nay

Mặc dù trong những năm qua, các nhà đầu tư đã tích cực đầu tư sản xuất kính bằng công nghệ tiên tiến, thiết bị hiện đại từ các nước phát triển; đã cung cấp cho thị trường nhiều chủng loại sản phẩn có chất lượng cao, có nhiều tính năng ưu việt, song nhu cầu của thị trường là rất đa dạng và phong phú vì thế mà hàng năm rất nhiều loại sản phẩm kính cao cấp, kính có tính năng đặc biệt, kể cả kính thông thường vẫn còn phải nhập từ nước ngoài để phục vụ nhu cầu xây dựng trong nước.

Có thể chia nhu cầu sử dụng kính xây dựng thành 3 nhóm:

- Nhóm thứ nhất, nhóm các nhà sử dụng các loại sản phẩm kính xây dựng thông thường nhóm này sử dụng kính chủ yếu có độ dầy từ 2- 8 ly, có các tính năng khác bình thường dùng vào trang trí nội thất, làm cửa sổ, làm vách ngăn bình thường cho các công trình xây dựng dân dụng và công nghiệp. Nhóm khách hàng này số lượng rất lớn và cũng tiêu thụ khối lượng chủ yếu kính xây dựng tại Việt Nam hiện nay. Loại kính này chủ yếu do các nhà sản xuất kính trong nước cung cấp, số còn lại nhập từ Trung Quốc, Inđônexia..

- Nhóm thứ hai, nhóm các nhà sử dụng các loại sản phẩm sau kính, tức là các nhà máy gia công kính mua sản phẩm kính từ các nhà máy kính nổi về để gia công thành sản phẩm sau kính như: kính tôi an toàn, kính dán nhiều lớp, kính bảo ôn, gương kính, kính uốn cong, kính mờ.v.v.. để cung cấp cho khách hàng thì đa số nhập từ nước ngoài, trong nước chỉ sử dụng được một số chủng loại kính sản xuất của nhà máy Kính nổi Việt Nam.

- Nhóm thứ ba, nhóm các nhà sử dụng các sản phẩm kính có chất lượng cao, có các tính năng đặc biệt đặt trực tiếp từ nước ngoài. Ví dụ như các chi tiết và cấu kiện kính lắp đặt của cao ốc văn phòng của tập đoàn Dầu khí, các chi tiết và cấu kiện kính lắp đặt của cao ốc "trung tâm văn phòng- Thương mại- dịch vụ tài chính TP. HCM" của Công ty TNHH sản xuất kinh doanh, xuất nhập khẩu Bình Minh (BITEXCO), trường ĐH Sư Phạm Kĩ Thuật TpHCM.v.v.. . Trong giai đoạn hiện nay số lượng khách hàng nhóm này ngày một gia tăng, sử dụng lượng kính tương đối lớn phục vụ cho những cao ốc văn phòng, trung tâm thương mại, nhà ga sân bay, nhà hàng, khách sạn cao cấp.v.v.

- Quy trình sản xuất kính dán

Bước 1: Kính tấm nguyên khổ được đưa qua máy cắt để cắt theo quy cách đơn đặt hàng. Sau khi đã được cắt theo yêu cầu, kính sẽ được đưa qua thiết bị rửa và sấy khô để xử lý sạch hai bề mặt kính.

Bước 2: Các tấm kính sau khi đã được làm sạch ở Bước 1, chúng sẽ được chuyển sáng máy rửa một lần nữa và lần này được rửa bằng hệ thống nước rửa tinh khiết. Hệ thống rửa nước tinh khiết gồm hai công đoạn rửa là: Rửa bằng nước lạnh và sau đó được rửa bằng nước nóng. Những tấm kính sau khi qua hệ thống rửa bằng nước tinh khiết được đưa qua hệ thống sấy khô tự động và sẽ được chuyển qua buồng ghép kính sau khi đã xử lý sạch hai bề mặt kính.

Bước 3: Tấm kính thứ nhất được đưa lên bàn định vị sau đó tấm Film PVB được phủ lên bề mặt kính và được cắt bằng kích thước của tấm kính.

Bước 4: Tấm kính thứ hai sau khi thực hiện như ở Bước 1 và Bước 2 sẽ được đưa vào các bàn định vị và được úp lên tấm thứ nhất vừa được phủ Film PVB ở Bước 3 để hai tấm kính được kết dính tạm thời với nhau.

Bước 5: Các tấm kính được ghép ở Bước 4 sẽ được đưa qua hệ thống ép tự động bằng các trục rulô để ép hai tấm kính dính lại với nhau, sau đó được hút chân không nhằm tránh được bọt khí giữa hai tấm kính.

Bước 6: Các sản phẩm kính hoàn chỉnh qua 05 công đoạn sẽ được cho qua hệ thống ép tự động bằng các trụ rulô một lần nữa, sau đó sẽ hấp lần 01 ở nhiệt độ 1400C nhằm giúp các tấm kính dính chặt với nhau hơn và sẽ được chuyển sang vị trí kệ chờ gia nhiệt.

Bước 7: Các kệ đựng kính sẽ được đưa vào hệ thống nén và gia nhiệt ở nhiệt độ 1600C trong thời gian khoảng 3 giờ tùy thuộc vào độ dày các tấm kính, sau khi đạt tới nhiệt độ quy định thì được làm nguội bằng không khí một cách đồng đều và kính sẽ được đưa ra khỏi hệ thống nén và gia nhiệt.

Bước 8: Sản phẩm kính hoàn chỉnh qua 07 công đoạn trên sẽ được tiến hành kiểm tra lại nghiêm ngặt trước khi nhập kho thành phẩm. Những sản phẩm không đạt yêu cầu kỹ thuật sẽ bị loại bỏ.

Sau khi hoàn thành 8 bước trên, ta có được sản phẩm kính ghép hoàn thiện.

a.Quy trình sản xuất kính Low-E:

Gồm 02 phương pháp

Nhiệt phân - Kính Low-E phủ cứng

Là phương pháp lớp phủ được áp dụng trong quá trình luyện kính, lớp phủ hợp nhất trong kính ở nhiệt độ 1200 C. Phương pháp này tạo ra được kính Low-E có độ bền vĩnh viễn. Có thể sử dụng như các loại kính thông thường khác như: cắt, gia cường, gia nhiệt, uốn cong.

Phủ chân không - Kính Low-E phủ mềm

Là phương pháp lớp phủ một lượng nhỏ kim loại lên bề mặt kính thành phẩm, bằng phương pháp phản ứng dây chuyền trong lò chân không. Kính Low-E phủ mềm có độ bền không cao vì hay bị xước, bong hơn kính phủ cứng. Không thể gia cường hay uốn cong, cắt gọt rất phức tạp.

b.Quy trình sản xuất kính cường lực:

Bước 1: Kính tấm nguyên khổ được đưa qua máy cắt để cắt theo quy cách đơn đặt hàng. Sau khi đã cắt theo yêu cầu, kính sẽ được đưa qua bộ phận mài, khoan, khoét theo yêu cầu của khách hàng, sau đó kính được chuyển qua thiết bị rửa và sấy khô để xử lý sạch bề mặt

Bước 2: Kính sẽ được kiểm tra kỹ xem đã đạt yêu cầu trước khi đưa vào lò cường lực (Bước này rất quan trọng vì sau khi cường lực xong thì kính sẽ không gia công được nữa, nếu sai phải đập bỏ)

Bước 3: Kính được chuyển sang vị trí chờ cường lực và in logo kính an toàn cường lực bằng sơn men (logo sơn men này sẽ bám rất chắc vào kính sau khi cường lực).

Bước 4: Kính được đưa vào lò tôi kính để gia nhiệt đến điểm biến dạng và sau đó được nhanh chóng đưa ra khỏi lò và làm nguội bằng luồng khí lạnh một cách đồng đều và chính xác để đông cứng các ứng suất nén trên bề mặt kính và đồng thời giữ nguyên chất lượng kính.

Bước 5: Kính thành phẩm được lấy ra khỏi dây chuyền và chuyển sang bộ phận kiểm tra xuất xưởng

Qua 2 quy trình sản xuất kính trên ta nhận thấy rằng đều chưa đề cập tới vấn đề làm thế nào để đưa kính tấm lớn tới máy cắt. Việc thiết kế, chế tạo được máy vận chuyển kính là công việc hết sức cần thiết.

CHƯƠNG I: YÊU CẦU THIẾT KẾ

MÁY GẮP-VẬN CHUYỂN KÍNH

- YÊU CẦU ĐẶT HÀNG:

Trong thời gian lựa chọn đề tài làm đồ án tốt nghiệp chúng tôi mang những băn khoăn, suy nghĩ trình bày với Thầy ThS. Dương Thế Phong, nhờ Thầy hướng dẫn lựa chọn đề tài phù hợp với yêu cầu của đồ án. Cùng lúc đó Thầy nhận được đặt hàng chế tạo máy “gắp vận chuyển kính” từ Công Ty TNHH THIÊN PHÚ.

Nhận thấy yêu cầu của máy phù hợp với yêu cầu chung của đồ án tốt nghiệp, không những thế còn đáp ứng được mong muốn của nhóm chúng tôi – tham gia nghiên cứu chế tạo một máy cụ thể đưa vào hoạt động sản xuất ở nhà máy.

Vì thế được sự cho phép của bộ môn, chúng tôi đã quyết định chọn đề tài này để làm đồ án tốt nghiệp dưới sự hướng dẫn của Thầy ThS Dương Thế Phong.

Bên cạnh đó chúng tôi cũng cộng tác cùng Thầy thiết kế, chế tạo máy gắp vận chuyển kính đúng yêu cầu đặt hàng của công ty.

Máy gắp – vận chuyển khi đưa vào hoạt động phải giải quyết những vấn đề cụ thể sau:

- Hạ tấm kính đang “đứng” trên giá đỡ “nằm” xuống cơ cấu vận chuyển trên máy, để vận chuyển kính sang máy cắt.

- Dễ dàng hơn trong việc canh chỉnh kính khi kính được vận chuyển nối tiếp từ máy gắp – vận chuyển tới máy cắt kính.

- Bảo đảm tính tiện lợi, nhanh chóng, chính xác và an toàn hơn đối với việc sử dụng các phương tiện khác.

- Nâng cao khả năng tự động hóa của dây chuyền sản xuất, tiết kiệm được thời gian và nhân công.

- YÊU CẦU KỸ THUẬT CHUNG CỦA MÁY GẮP-VẬN CHUYỂN KÍNH

- Những yêu cầu chung về thiết kế, chế tạo

- Đảm bảo khả năng làm việc:

Độ bền, độ cứng: trong quá trình làm việc khi chịu tác dụng của tải trọng chi tiết máy không bị biến dạng dư lớn, gãy hoặc bề mặt làm việc không bị phá hủy.

- Không gian làm việc của máy:

Xưởng gia công với không gian cho phép của máy là dài x rộng x cao = 20000x 9000x4000 mm

- Những yêu cầu về vận hành

- Độ tin cậy cao:

Vận hành an toàn trong suốt ca làm việc, thao tác dễ dàng cho công nhân vận hành và đạt được sự ổn định trong quá trình hoạt động có kế hoạch.

- Năng suất máy:

- Số lượng tấm kính gắp-vận chuyển trong năm 192000 tấm/năm

- Số năm làm việc: 10 năm

- Số ngày làm việc trong năm: 300 ngày

- Số ca làm việc trong ngày: 2 ca

- Thời gian 1 ca: 8 giờ.

- Giá thành máy:

Vừa phải, phù hợp với tình hình trong nước và phải rẻ hơn so với máy cùng chức năng được đặt mua từ nước ngoài ( Trung Quốc, Đài Loan…)

- Giá thành gia công:

Phù hợp với giá cả thị trường, giá sắt thép, các thiết bị chuyên dụng như van, máy nén khí, giác hút đều phải tính toán kỹ trước khi đưa vào chế tạo nhằm đạt kết quả tối ưu. (tham khảo phụ lục D)

- Tính cơ động của máy:

Máy gắp – vận chuyển kính được thiết kế chế tạo chuyên dùng cho công việc lấy – vận chuyển kính xây dựng có kích thước lớn từ giá đỡ đứng đến máy cắt.

Máy gắp-vận chuyển kính là khâu đầu tiên trong dây chuyền sản xuất bán tự động của dây chuyền cắt kính theo kích thước yêu cầu, các khâu của dây chuyền bao gồm:

...................................................................

CHƯƠNG III: THIẾT KẾ NGUYÊN LÝ HOẠT ĐỘNG

CHO MÁY GẮP – VẬN CHUYỂN KÍNH

- THÔNG SỐ TÍNH TOÁN:

Việc thiết kế nguyến lý hoạt động dựa trên yêu cầu kỹ thuật của máy, bao gồm các thông số:

- Kích thước tấm kính có thể vận chuyển từ min -> max:

|

STT |

Kích thước (DxR) (mm) |

Độ dày (mm) |

Khối lượng riêng |

Khối lượng (kg) |

|

min |

1524x2134 |

04 |

2500kg/m3 |

32,5 |

|

max |

3048x6000 |

20 |

870 |

Không gian làm việc của máy:DxRxC = 20 x 6 x 4 m, các giá đỡ kính có chiều dài 5,5m, khoảng cách giữa 2 giá đỡ kính 1m, như vậy ta thiết kế máy làm việc được ở 2 vị trí:

- Năng suất làm việc của máy: gắp (hút) – vận chuyển 192.000tấm/năm. Máy gắp vận chuyển kính phải lấy được tấm kính tới vị trí chờ cắt bằng máy CNC trong vòng 1’30s (do máy CNC cắt 1 tấm kính trong vòng 2 phút)

- Thời gian làm việc của máy:

+ Số năm làm việc : a =10 năm

+ Số ngày làm việc trong năm: 300 ngày

+ Số ca làm việc trong ngày: 2 ca

+ Thời gian một ca làm việc: 8 tiếng.

Thực trạng làm việc

Hiện tại ở nhà máy kính Thiên Phú chỉ có máy lấy kính thủ công bằng cách nâng hạ cả bàn máy để lấy tấm kính được đặt trên giá đỡ nghiêng 1 góc 100º bên cạnh máy, sau đó người công nhân trực tiếp dùng tay để kéo tấm kính đến vị trí của máy cắt CNC. Như vậy sẽ rất nguy hiểm nếu trong quá trình hạ bàn máy xuống tấm kính bị trật hay rơi ra.

Qua tham khảo nguyên lý làm việc của một số máy lấy kính, kết hợp với thực trạng làm việc tại nhà máy, để nâng cao khả năng làm việc của máy là có thể lấy kính được ở 2 phía, 2 vị trí, đảm bảo an toàn trong quá trình gắp-vận chuyển kính, ta đưa ra được những công việc mà máy gắp-vận chuyển đảm nhiệm:

- Nhiệm vụ 1: Lấy được tấm kính được đặt trên giá ở cả 2 phía (trong đồ án ta dùng từ gắp) và giữ được tấm kính an toàn trong thời gian hạ tấm kính từ giá đỡ xuống bàn máy. Chọn phương pháp lấy (gắp) kính bằng giác hút chân không.

- Nhiệm vụ 2: Sau khi lấy được tấm kính từ giá đỡ, đặt trên bàn máy, để thay thế cho việc người công nhân phải dùng tay kéo tấm kính trên hệ thống con lăn tới máy cắt, máy phải có cơ cấu kết hợp với hệ thống trục con lăn làm nhiệm vụ lăn kính tới vị trí được gia công.

- Nhiệm vụ 3: Do không gian bố trí các giá đỡ không sát với máy để thuận lợi làm việc, do đó máy phải có khả năng di chuyển ngang về 2 phía để kết hợp với việc lấy được tấm kính từ giá đỡ.

- Nhiệm vụ 4: Máy có khả năng làm việc ở 2 vị trí, do đó phải có cơ cấu di chuyển đưa máy từ vị trí 1 đến vị trí 2.

Như vậy, máy gắp-vận chuyển kính sẽ có 4 cụm chính thực hiện 4 nhiệm vụ được nêu ở trên.

II. NGUYÊN LÝ HOẠT ĐỘNG CỤM TAY MÁY GẮP (HÚT) KÍNH

- Sơ đồ nguyên lý:

MỤC LỤC

b&a

NHIỆM VỤ ĐỒ ÁN.................................................................................................... ii

LỜI CẢM ƠN............................................................................................................ iii

LỜI NÓI ĐẦU............................................................................................................ iv

MỤC LỤC................................................................................................................... v

PHẦN I – DẪN NHẬP

- ĐẶT VẤN ĐỀ................................................................................................. 2

- MỤC TIÊU CỦA ĐỀ TÀI................................................................................... 3

- GIỚI HẠN ĐỀ TÀI........................................................................................... 3

- PHƯƠNG PHÁP NGHIÊN CỨU....................................................................... 4

PHẦN II- TÌM HIỂU VỀ KÍNH XÂY DỰNG VÀ QUY TRÌNH SẢN XUẤT KÍNH

- GIỚI THIỆU CÔNG TY KÍNH THIÊN PHÚ............................................. 6

- TỰ ĐỘNG HÓA TRONG NGÀNH SẢN XUẤT KÍNH........................... 6

- Tình hình sản xuất kính xây dựng tại Việt Nam................................. 6

- Hiện trạng sử dụng kính xây dựng ở nước ta................................... 8

- KÍNH XẤY DỰNG VÀ QUY TRÌNH GIA CÔNG KÍNH......................... 10

- Kính xây dựng................................................................................. 10

- Quy trình gia công kính.................................................................... 12

PHẦN III – THIẾT KẾ, TÍNH TOÁN CÁC BỘ PHẬN CỦA MÁY

CHƯƠNG I. YÊU CẦU THIẾT KẾ MÁY GẮP-VẬN CHUYỂN KÍNH

- YÊU CẦU ĐẶT HÀNG............................................................................. 17

- YÊU CẦU KỸ THUẬT CHUNG CỦA MÁY................................................ 17

- Những yêu cầu chung về thiết kế chế tạo.............................................. 17

- Những yêu cầu về vận hành...................................................................

CHƯƠNG II. TÌM HIỂU MÁY NÂNG HẠ KÍNH

- PALANG CẦU TRỤC-BÀN HẠ CƠ KHÍ............................................... 20

- PALANG CẦU TRỤC-BÀN HẠ KHÍ..................................................... 21

- TAY MÁY-GIÁC HÚT CHÂN KHÔNG.................................................. 22

- NHẬN XÉT.......................................................................................... 23

CHƯƠNG III. THIẾT KẾ NGUYÊN LÝ HOẠT ĐỘNG CỦA MÁY

- THÔNG SỐ TÍNH TOÁN................................................................... 24

- NGUYÊN LÝ HOẠT ĐỘNG CỤM TAY MÁY..................................... 26

- Sơ đồ nguyên lý.............................................................................. 26

- Nguyên lý hoạt động....................................................................... 26

- Cấu tạo sơ bộ...................................................................................27

- NGUYÊN LÝ HOẠT ĐỘNG CƠ CÁU DI CHUYỂN NGANG............... 28

1. Sơ đồ nguyên lý...........................................................28

2. Nguyên lý hoạt động............................................ 30

- Cấu tạo sơ bộ....................................................................................31

- NGUYÊN LÝ HOẠT ĐỘNG CƠ CẤU LĂN KÍNH DỌC........................ 32

- Sơ đồ nguyên lý................................................................................32

- Nguyên lý hoạt động..........................................................................32

- Cấu tạo sơ bộ....................................................................................33

- NGUYÊN LÝ HOẠT ĐỘNG CƠ CẤU DI CHUYỂN DỌC..................... 34

- Sơ đồ nguyên lý............................................................................... 34

- Nguyên lý hoạt động........................................................................ 35

- Cấu tạo sơ bộ...................................................................................35

- SƠ ĐỒ NGUYÊN LÝ TOÀN MÁY.....................................................37

CHƯƠNG IV. THIẾT KẾ TÍNH TOÁN HỆ GIÁC HÚT

- CƠ SỞ LÝ THUYẾT........................................................................ 40

- CÁC THIẾT BỊ TRONG HỆ THỐNG....................................................41

- Bơm hút chân không........................................................................41

- Giác hút............................................................................................41

- Van khóa...........................................................................................44

- THIẾT KẾ HỆ GIÁC HÚT TRÊN TAY MÁY........................................... 45

- Tính toán số lượng giác hút............................................................... 45

- Tính toán đường kính giác hút chân không..................................... ...46

- TỔNG KẾT HỆ GIÁC HÚT CHÂN KHÔNG......................................... ...48

CHƯƠNG V. THIẾT KẾ HỆ THỐNG THỦY LỰC CHO CỤM TAY MÁY

- SƠ LƯỢC VỀ HỆ THỐNG TRUYỀN ĐỘNG THỦY LỰC...................... 49

- Nguyên lý truyền động bằng dầu ép.................................................. 49

- Đặc điểm của hệ thống truyền động bằng dầu ép............................. 49

- MỘT SỐ BỘ PHẬN CHÍNH TRONG HỆ THỐNG DẦU ÉP...................... 50

- Máy bơm..............................................................................................50

- Bồn dầu...............................................................................................50

- Thiết bị làm nguội................................................................................ 52

- Bộ lọc dầu...........................................................................................54

- Dầu ép.................................................................................................55

- Các bộ phận khác...............................................................................56

- THIẾT KẾ HỆ THỦY LỰC CỦA MÁY.................................................. 56

- Hoạt động của hệ thống thủy lưc...................................................... 56

- Thiết kế sơ đồ hệ thống thủy lực....................................................... 57

- Tính toán lựa chọn xylanh................................................................. 59

IV. ..... TÍNH TOÁN CHỌN MÁY BƠM............................. .. 63

- Các loại máy bơm thủy lực................................................................ 63

- Lựa chọn lưu lượng cho máy bơm.................................................... 65

CHƯƠNG VI. TÍNH TOÁN SỨC BỀN CÁNH TAY MÁY

- TÍNH TOÁN SỨC BỀN TAY MÁY TRÊN............................................... 67

- Xác định tải trọng tác động lên tay máy.............................................. 67

- Tính toán sức bền................................................................................ 68

- Kiểm tra bền......................................................................................... 70

- TÍNH TOÁN SỨC BỀN TRỤC DẪN CHÍNH............................................. 71

- Phân tích lực tác dụng......................................................................... 71

- Tính toán sức bền................................................................................ 73

- Tính toán chọn ổ lăn............................................................................. 76

CHƯƠNG VII THIẾT KẾ TÍNH TOÁN CÁC BỘ TRUYỀN ĐỘNG CƠ KHÍ

- HỆ DẪN ĐỘNG CƠ CẤU LĂN KÍNH DỌC.............................................. 77

- Lựa chọn phương án thiết kế............................................................... 77

- Nhiệm vụ-yêu cầu kỹ thuật-Tính toán bộ truyền.................................. 81

- Chọn động cơ-Phân phối tỷ số truyền-Tính toán bộ truyền xích 83

- Tính toán chiều dài băng xích........................................................... 91

- Tính toán sức bền trục-chọn đường kính trục................................. 93

- HỆ DẪN ĐỘNG CƠ CẤU DI CHUYỂN NGANG................................. 101

- Nhiệm vụ-Yêu cầu kỹ thuật............................................................. 101

- Tính toán tải..................................................................................... 103

- Tính toán chọn động cơ................................................................... 105

- Phân phối tỷ số truyền..................................................................... 106

- HỆ DẪN ĐỘNG CƠ CẤU DI CHUYỂN DỌC....................................... 107

- Nhiệm vụ cơ cấu............................................................................... 107

- Thiết kế phương án truyền động....................................................... 107

- Tính toán tải-Chọn động cơ-Phân phối tỷ số truyền.......................... 110

PHẦN IV – VẬN HÀNH THỬ TRONG QUÁ TRÌNH CHẾ TẠO

- KẾT QUẢ VẬN HÀNH VỚI NHIỀU PHƯƠNG ÁN-HƯỚNG GIẢI QUYẾT 118

- KẾT QUẢ THỰC NGHIỆM BẰNG PHƯƠNG PHÁP BẤM GIỜ..................... 121

PHẦN V – KẾT LUẬN VÀ KIẾN NGHỊ

- KẾT LUẬN................................................................................................. 123

- Những mặt đạt được................................................................................ 123

- Những mặt hạn chế.................................................................................. 123

- Hướng phát triển đề tài............................................................................ 124

- KIẾN NGHỊ................................................................................................. 124

PHỤ LỤC A: QUY CÁCH KÍNH CƯỜNG LỰC-LOW E................. 125

PHỤ LỤC B: QUY CÁCH KÍNH NỔI TRẮNG XÂY DỰNG............ 126

PHỤ LỤC C: BẢNG GIÁ VẬT TƯ.................................................127

PHỤ LỤC D: THÉP HÌNH U&I CÁN NÓNG......................................128

PHỤ LỤC E: BẢNG CHUYỂN ĐỔI ĐƠN VỊ ĐO ÁP SUẤT..............131

TÀI LIỆU THAM KHẢO.................................................................132