ĐỒ ÁN TỐT NGHIỆP Tính toán thiết kế và chế tạo mô hình máy cấp phôi tự động cho máy dập liên hoàn

NỘI DUNG ĐỒ ÁN

Tên đề tài: nghiên cứu, thiết kế chế tạo mô hình máy cấp phôi tự động cho máy dập tấm liên hoàn.

Mục tiêu đề tài (Mục tiêu đề tài là các vấn đề mà ĐA/KLTN sẽ giải quyết. Mục tiêu phải cụ thể và bám sát mục tiêu, chuẩn đầu ra của học phần ĐA/KLTN quy định trong chương trình đào tạo)

- Thiết kế và chế tạo thành công mô hình máy cấp phôi tấm tự động.

- Nâng cao năng suất lao động, sử dụng và khai thác các máy móc, thiết bị một cách có hiệu quả nhất và nâng cao chất lượng sản phẩm.

- Học hỏi, tiếp thu các kiến thức trong quá trình thực hiện.

Kết quả dự kiến (Phần này liệt kê các nội dung, kết quả chính cần đạt được của ĐA/KLTN và phải bám sát mục tiêu đề tài)

- Tập bản vẽ mô hình máy cấp phôi (Bản vẽ lắp, bản vẽ phân rã, bản vẽ chi tiết…)

- Sơ đồ động học và quy trình công nghệ gia công các chi tiết điển hình của máy.

- Sản phẩm mô hình máy sau khi hoàn thiện.

NỘI DUNG THỰC HIỆN

1. Bố cục thuyết minh đề tài:

|

Nội dung nghiên cứu |

SV thực hiện |

|

Chương 1: Tổng quan về công nghiệp dập và vai trò của máy cấp phôi |

|

|

1.1. Lịch sử ngành công nghiệp dập; vị trí, vai trò và chủng loại máy cấp phôi cho máy dập |

|

|

1.2. Mục tiêu của đề tài |

|

|

1.3. Phương pháp thực hiện đề tài |

|

|

…….. TIỂU KẾT CHƯƠNG I |

|

|

Chương 2: Tính toán, thiết kế các chi tiết/cụm chi tiết chính |

|

|

2.1. Nguyên lý và sơ đồ động học thiết bị cấp phôi tấm tự động |

|

|

2.2. Tính toán, thiết kế hệ thống trục cuốn thép tấm, khung máy; Cơ cấu tạo lực ép/kẹp, dẫn hướng và các cơ cấu truyền động |

|

|

........TIỂU KẾT CHƯƠNG II |

|

|

Chương 3: Thiết kế quy trình công nghệ gia công chi tiết… |

|

|

3.1. Phân tích chi tiết gia công và xác định dạng sản xuất |

|

|

-Phân tích chức năng và điều kiện làm việc của chi tiết (trục cuốn thép tấm chủ động và bị động) |

|

|

-Phân tích tính công nghệ trong kết cấu của chi tiết (Cơ cấu tạo lực ép/kẹp trục cuốn thép tấm chủ động và bị động) |

|

|

-Phân tích tính công nghệ trong kết cấu của khung mô hình máy cấp phôi/thiết bị cấp |

|

|

........ TIỂU KẾT CHƯƠNG III |

|

|

Chương 4: Lắp ráp, vận hành, hiệu chỉnh, vấn đề an toàn và đánh giá |

|

|

4.1. Lắp ráp |

|

|

4.2. Vận hành và hiệu chỉnh |

|

|

4.3. Vấn đề an toàn và đánh giá |

|

|

........ TIỂU KẾT CHƯƠNG IV |

|

|

Kết luận |

Cả nhóm thực hiện |

2. Bản vẽ:

|

TT |

Tên bản vẽ |

Khổ giấy |

Số lượng |

SV thực hiện |

|

1 |

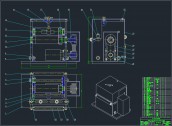

Bản vẽ lắp ráp 2D |

A0 |

1-2 |

|

|

2 |

Bản vẽ 3D và 3D phân rã mô hình máy |

A0 |

2 |

|

|

3 |

Bản vẽ quy trình công nghệ gia công các chi tiết điển hình |

A0 |

3-5 |

|

|

4 |

Bản vẽ một số chi tiết trong mô hình |

A0 |

5-12 |

|

3. Mô hình/ sản phẩm (nếu có)

Trình bày ngắn gọn thông số kỹ thuật cơ bản của mô hình/ sản phẩm.

MỤC LỤC

MỤC LỤC.. 5

DANH MỤC HÌNH ẢNH.. 8

DANH MỤC BẢNG BIỂU.. 12

LỜI NÓI ĐẦU.. 13

CHƯƠNG 1 TỔNG QUAN VỀ CÔNG NGHIỆP DẬP VÀ VAI TRÒ CỦA MÁY CẤP PHÔI. 18

1.1 Lịch sử ngành công nghiệp đột dập. 18

1.1.1 Đột dập là gì18

1.1.2 Đặc điểm của đột dập. 19

1.1.3 Máy đột dập. 19

1.1.4 Các kĩ thuật đột dập. 19

1.2 Vị trí21

1.3 Vai trò. 23

1.4 Một số chủng loại máy cấp phôi cho máy dập. 23

1.4.1 Máy cấp phôi loại cánh tay đòn bằng kim loại24

1.4.2 Máy cấp phôi dạng phễu rung. 25

1.4.3 Máy cấp phôi thanh tự động. 27

1.5 Ngành công nghệ dập tấm.. 28

1.5.1 Khái niệm.. 28

1.5.2 Một số trang bị điển hình. 30

1.5.3 Khái niệm về phương pháp dập vuốt33

1.6 Sản phẩm của máy dập tấm mà nhóm nghiên cứu. 38

TIỂU KẾT CHƯƠNG 1. 40

CHƯƠNG 2 TÍNH TOÁN THIẾT KẾ CÁC CHI TIẾT CỤM CHI TIẾT CHÍNH.. 41

2.1 Sơ đồ động học của máy. 41

2.1.1 Nguyên lí hoạt động. 41

2.1.2 Sơ đồ động học. 41

2.2 Phân tích thiết kế. 42

2.2.1 Yêu cầu thiết kế máy. 42

2.2.2 Lựa chọn phương án. 42

2.2.3 Ưu nhược điểm của hệ thống kẹp bằng bulong. 44

2.2.4 Giới thiệu động cơ. 44

2.3 Thiết kế động lực học. 49

2.3.1 Điều kiện thép tấm ăn vào trục cuốn. 49

2.3.2 Tính toán lực kẹp chặt50

2.3.3 Tính đường kính của bulong kẹp chặt51

2.3.4 Tính lại lực kẹp. 51

2.3.5 Chọn động cơ. 51

2.3.6 Thiết kế bộ truyền. 52

2.3.7 Phân phối tỉ số truyền. 54

2.3.8 Tính lực tác dụng lên trục và kiểm nghiệm bền. 54

2.3.9 Tính toán lựa chọn ổ lăn. 55

2.4 Các chi tiết khác của máy. 59

2.4.1 Khung máy. 59

2.4.2 Con lăn dẫn hướng. 60

2.4.3 Chi tiết puly. 60

2.5 Mô phỏng cách thức hoạt động của máy trên các phần mềm.. 61

TIỂU KẾT CHƯƠNG 2. 64

CHƯƠNG 3 THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG MỘT SỐ CHI TIẾT CHI TIẾT ĐIỂN HÌNH.. 65

3.1 Phân tích chức năng, điều kiện làm việc và quy trình công nghệ gia công chi tiết trục ( bị động và chủ động )65

3.1.1 Chứ năng làm việc của chi tiết và yêu cầu kĩ thuật của chi tiết65

3.1.2 Phân tích tính công nghệ trong kết cấu. 66

3.1.3 Chọn phương pháp chế tạo phôi của chi tiết trục. 66

3.1.4 Xác định dang sản xuất67

3.1.5 Thiết kế quy trình công nghệ gia công chi tiết dạng trục. 70

3.2 Phân tích chức năng, điều kiện, tính công nghệ trong kết cấu và quy trình công nghệ gia công chi tiết thanh ngang. 97

3.2.1 Phân tích chức năng và điều kiện làm việc của chi tiết97

3.2.2 Phân tích tính công nghệ trong kết cấu. 98

3.2.3 Xác định dạng sản xuất98

3.2.4 Tính toán thiết kế nguyên công. 100

3.3 Phân tích tính công nghệ, chức năng, điều kiện làm việc và điều kiện gia công chi tiết bánh răng. 119

3.3.1 Phân tích chức năng và điều kiện làm việc của chi tiết bánh răng. 119

3.3.2 Phân tích yêu cầu kỹ thuật chi tiết bánh răng. 119

3.3.3 Phân tích tính công nghệ trong kết cấu của chi tiết120

3.3.4 Xác định dạng sản xuất120

3.3.5 Xác định quy trình công nghệ gia công chi tiết120

3.4 Thiết kế đồ gá điển hình. 158

3.4.1 Vị trí và vai trò của đồ gá. 158

3.4.2 Giới thiệu đồ gá phay. 159

3.4.3 Tính toán lực kẹp. 160

3.4.4 Tính sai số cho phép của đồ gá. 163

TIỂU KẾT CHƯƠNG 3. 165

CHƯƠNG 4 LẮP RÁP, VẬN HÀNH, HIỆU CHỈNH, ĐÁNH GIÁ VÀ VẪN ĐỀ AN TOÀN.. 166

4.1 Lắp ráp máy. 166

4.2 Chạy thử và nhận xét173

4.3 Hướng dẫn sử dụng máy. 179

4.4 An toàn và giải pháp an toàn. 180

4.4.1 Vấn đề an toàn. 180

4.4.2 Giải pháp an toàn. 180

TIỂU KẾT CHƯƠNG 4. 182

KẾT LUẬN.. 183

DANH MỤC TÀI LIỆU THAM KHẢO.. 185

PHỤ LỤC.. 187

DANH MỤC HÌNH ẢNH

Hình 1: Một số sản phẩm của công nghệ dập. 18

Hình 2: Kỹ thuật đột dập phẳng. 19

Hình 3: Kỹ thuật đột dập quay. 20

Hình 4: Máy dập tấm.. 21

Hình 5: Máy cấp phôi cánh tay đòn. 24

Hình 6: Máy cấp phôi dạng phễu rung. 25

Hình 7: Phôi bên trong phễu rung. 26

Hình 8: Máy cấp phôi dạng thanh. 27

Hình 9: Sơ đồ nguyên công riêng biệt30

Hình 10: Máy cắt dao nghiêng. 30

Hình 11: Máy dập và thông số 31

Hình 12: Máy ép thuỷ lực. 32

Hình 13: Các chi tiết trong ô tô. 33

Hình 14: Một số sản phẩm khác của dập tấm.. 33

Hình 15: Chi tiết dạng tròn xoay. 34

Hình 16: Các chi tiết hình hộp. 34

Hình 17: Khuôn dập vỏ chi tiết oto lịch. 35

Hình 18: Các công đoạn tạo ra chi tiết35

Hình 19: Sơ đồ vị trí37

Hình 20: Dập vuốt thuận và ngược. 38

Hình 21: Hình ảnh lõi stato. 39

Hình 22: Bản vẽ lá thép stato. 39

Hình 23: Sơ đồ động học của máy. 41

Hình 24: Động cơ. 44

Hình 25: Cấu tạo động cơ. 45

Hình 26: Động cơ giảm tốc. 47

Hình 27: Cấu tạo động cơ giảm tốc. 48

Hình 28: Sơ đồ phân bố lực khi thép tấm đi vào trục cuốn. 49

Hình 29: Bánh đai53

Hình 30: Dây đai thang. 53

Hình 31: Biểu đồ momen. 54

Hình 32: Ổ lăn. 55

Hình 33: Thành máy 1. 59

Hình 34: Thành máy 2. 59

Hình 35: Con lăn. 60

Hình 36: Bản vẽ chi tiết puly. 61

Hình 37: Toàn cảnh máy cấp phôi61

Hình 38: Thép tấm được đưa vào máy. 62

Hình 39: Thép tấm được đưa vào máy và khoá lực kẹp. 62

Hình 40: Thép được cuốn qua và đi vào máy dập. 63

Hình 41: Kết thúc quá trình mô phỏng. 63

Hình 42: Nguyên công I cắt phôi71

Hình 43: Nguyên công II khoả mặt chích tâm.. 71

Hình 44: Nguyên công III tiện theo kích thước. 74

Hình 45: Nguyên công IV tiện theo kích thước. 84

Hình 46: Nguyên công V phay rãnh then. 89

Hình 47: Nguyên công VI nhiệt luyện. 92

Hình 48: Nguyên công VII mài tròn thô. 94

Hình 49: Nguyên công VIII thấm nito. 95

Hình 50: Nguyên công IX mài tròn tinh. 96

Hình 51: Nguyên công X kiểm tra. 97

Hình 52: Nguyên công I phay mặt A.. 100

Hình 53: Nguyên công II phay mặt B.. 104

Hình 54: Nguyên công III phay mặt C,D.. 108

Hình 55: Nguyên công IV phay mặt bên E. 110

Hình 56: Nguyên công V phay mặt bên G.. 114

Hình 57: Nguyên công VI phay rãnh. 117

Hình 58: Nguyên công VII kiểm tra. 119

Hình 59: Nguyên công I cắt phôi121

Hình 60: Nguyên công II tiện mặt đầu, lỗ . 122

Hình 61: Nguyên công II tiện mặt đầu còn lại, . 140

Hình 62: Nguyên công IV gia công rãnh then. 150

Hình 63: Nguyên công V phay lăn răng. 152

Hình 64: Nguyên công VI nhiệt luyện. 155

Hình 65: Nguyên công VII mài răng. 156

Hình 66: Nguyên công VIII kiểm tra. 157

Hình 67: Chốt tỳ đầu cong. 160

Hình 68: Sơ đồ lực kẹp. 160

Hình 69: sơ đồ lực. 161

Hình 70: Lắp ổ bi vào tay đỡ. 167

Hình 71: Lắp bánh răng vào trục. 167

Hình 72: Lắp ổ bi vào trục đỡ. 168

Hình 73: Lắp trục vào tay đỡ. 168

Hình 74: Lắp cơ cấu kẹp, trục đỡ. 169

Hình 75: Lắp hoàn thiện cơ cấu kẹp. 169

Hình 76: Lắp trục 1 vào thành máy. 170

Hình 77: Lắp cơ cấu kẹp lên thành máy. 170

Hình 78: Lắp thanh ngang, cơ cấu lăn. 171

Hình 79: Lắp trục lăn. 171

Hình 80: Lắp động cơ, hệ thống điện. 172

Hình 81: Lắp puly. 172

Hình 82: Lắp nắp máy. 173

Hình 83: Quá trình chạy thử nghiệm.. 178

Hình 84: Sơn các chi tiết máy. 178

Hình 85: Lắp lại máy. 179

Hình 86: Bản vẽ lắp. 187

Hình 87: Bản vẽ phân rã. 188

Hình 88: Bản vẽ chi tiết trục cuốn. 189

Hình 89: Bản vẽ chi tiết bánh răng. 190

Hình 90: Bản vẽ chi tiết thanh ngang. 191

Hình 91: Bản vẽ quy trình gia công trục cuốn. 192

Hình 92: Bản vẽ đồ gá gia công rãnh then trên trục. 193

Hình 93: Bản vẽ quy trình gia công bánh răng. 194

Hình 94: Bản vẽ đồ gá gia công rãnh then bánh răng. 195

Hình 95: Bản vẽ quy trình gia công thanh ngang. 196

Hình 96: Bản vẽ đồ gá thanh ngang. 197

Hình 97: Bản vẽ chi tiết tay đỡ. 198

Hình 98: Bản vẽ chi tiết thành bên 1. 198

Hình 99: Bản vẽ chi tiết trục đỡ. 199

Hình 100: Bản vẽ chi tiết trục lăn. 199

Hình 101: Bản vẽ chi tiết đế. 200

Hình 102: Bản vẽ chi tiết puly. 200

Hình 103: Bản vẽ chi tiết thành bên 2. 201

Hình 104: Bản vẽ chi tiết tấm nắp 1. 201

Hình 105: Bản vẽ chi tiết tấm sau. 202

Hình 106: Bản vẽ chi tiết nắp trên. 202

Hình 107: Bản vẽ chi tiết nắp chắn puly. 203

Hình 108: Bản vẽ lõi stato. 203

....-

Dụng cụ: Các loại thước và dụng cụ chuyên dùng

+) Sai số profin răng : 20mm

+) Độ dao động chiều dài pháp tuyến chung : F v w = 28 mm

+) Sai lệch bước vòng : fpt = ± 18 mm

1.1 Thiết kế đồ gá điển hình

- Ta chọn thiết kế đồ gá điển hình cho nguyên công 5: phay rãnh then

- Một trong những nhiệm vụ chính của chuẩn bị sản xuất là thiết kế và chế tạo các thiết bị công nghệ (đồ gá và dụng cụ phụ). Thiết kế và chế tạo các trang bị công nghệ có thể chiếm tới 80% khối lượng chuẩn bị sản xuất và 10 – 15% giá thành sản phẩm (giá thành máy). Chi phí cho thiết kế và chế tạo đồ gá chiếm một tỷ lệ lớn trong tổng chi phí cho trang bị công nghệ. Kinh nghiệm của nhiều nhà máy , xí nghiệp cho thấy tiêu chuẩn hóa các chi tiết của đồ gá cho phép giảm được thời gian thiết kế và chế tạo đồ gá một cách đáng kể . Như vậy đồ gá có ảnh hưởng rất lớn đến quá trình sản xuất.

1.1.1 Vị trí và vai trò của đồ gá

- Đồ gá là trang thiết bị không thể thiếu được trong quá trình gia công chi tiết trên các máy cắt kim loại. Việc sử dụng đồ gá nhằm làm giảm nhẹ sức lao động, nâng cao năng suất, chất lượng của sản phẩm.

- Khi gia công một sản phẩm, tuỳ theo đặc điểm, kết cấu và yêu cầu kĩ thuật của chi tiết gia công, dạng sản xuất mà lựa chọn, thiết kế và sử dụng các loại đồ gá khác nhau một cách thích hợp. Việc thiết kế và sử dụng đồ gá hợp lý sẽ tạo điều kiện đảm bảo độ chính xác gia công, nâng cao năng suất và giảm nhẹ sức lao động, giảm thời gian phụ, mở rộng khả năng công nghệ của máy, góp phần giảm giá thành chi tiết, nâng cao hiệu quả kinh tế.

- Đồ gá thiết kế phải đảm bảo các tiêu chí cơ bản như sử dụng thuận tiện, tác động nhanh, bảo đảm độ chính xác yêu cầu của nguyên công thực hiện, độ an toàn cao, kết cấu đơn giản, rẻ tiền, và dễ sửa chữa thay thế, điều chỉnh.

1.1.2 Giới thiệu đồ gá phay

1.1.2.1. Phương pháp định vị

- Đồ gá thiết kế được dùng cho nguyên công khỏa mặt đầu, khoan tâm và phay rãnh then. Với chi tiết gia công dạng trục, đường kính tại các bậc trục chênh lệch nhau không đáng kể do đó để thuận tiện trong quá trình gia công và thiết kế sử dụng đồ gá là khối V. Chi tiết được gá đặt trên hai khối V ngắn trong đó mỗi khối V khống chế 2 bậc tự do, một chốt tì đầu phẳng hạn chế 1 bậc tự do do đó chi tiết được khống chế đủ số bậc tự do cần thiết (5 bậc) trong quá trình gia công. Hai khối V này được lắp trên hai đế trượt có thể di chuyển dọc trục được qua đó có thể điều chỉnh được chiều dài gá đặt. Đế trượt này được định vị trên bàn máy phay và kẹp chặt bằng bu lông. Trong quá trình gia công chi tiết được kẹp chặt bằng đòn kẹp đảm bảo lực kẹp đảm bảo yêu cầu. Đòn kẹp được lắp ráp với khối V bằng hệ thống các bu lông và chốt trụ.

1.1.2.2. Kích thước các chi tiết

a. Khối V

- Ta chọn khối V có kích thước như sau:

H=40mm,L=27mm,B=57mm; B1=31;d1=10mm; b=11mm;

d2= 5mm; h=6mm;h1=13mm;

- Vị trí khối V quyết định vị trí của chi tiết gia công nên khối v cần phải định vị trí chính xác trên thân đồ gá bằng hai chốt trụ .

- Chốt trụ được lắp ghép theo H7/k6 với khối V và sau đó dung vít vặn chặt lại

- Độ nhám bề mặt đáy và bề mặt làm việc của khối V ≥ 0,7.

- Độ không phẳng của bề mặt đáy và bề mặt làm việc của khối V ≤ 0.02 trên 57 mm chiều dài .

- Vật liệu chế tạo khối V là thép 20X mặt đáy và bề mặt làm việc thấm cacbon sâu ( 0,6-0,8) mm đạt 55÷60 HRC

- Vật liệu chế tạo thân đồ gá là giang xám

- Các kích thước khối V và đồ gá ghi trên bản vẽ

b. Chốt tì đầu phẳng

- Độ không song song giữa tâm chốt và trục mm

- Độ đồng tâm giữa chốt và trục mm

- Độ không vuông góc giữa chốt định vị và đồ gá mm

Hình 67: Chốt tỳ đầu cong

1.1.3 Tính toán lực kẹp

1.1.3.1. Sơ đồ lực kẹp

Hình 68: Sơ đồ lực kẹp

1.1.3.2. Xác định kích thước bàn máy

- Máy gia công là máy 6H11

1.1.3.3. Phương pháp định vị

- Chi tiết được định vị trên hai khối V ngắn định vị 4 bậc tự do :

+) Quay quanh x,y

+) Di chuyển theo các trục x,y

+) Để khống chế bậc tự do di chuyển dọc theo trục Z, ta dùng một chốt tì đầu phẳng .

1.1.3.4. Xác định phương , chiều, điểm đặt của lực cắt, lực kẹp

- Các lực gồm có:

Hình 69: sơ đồ lực

1.1.3.5. Xác định lực kẹp cần thiết

- Lực cắt:

kMP : hệ số điều chỉnh cho chất lượng vật liệu gia công, tra bảng 5-9 (STCNCTM2)

kMP = = = 1

- Các hệ số tra bảng 5-41 (STCNCTM) có :

CP = 12,5 ; x = 0,85 ; y = 0,75 ; u = 1 ; q = 0,73 ; w = -0,13 ; kMP = 0,8

=> Pz =.1 = 472 (kG)

- Theo công thức trang 239 ( HDTKDACNCTM) ta có :

+) Lực hướng kính : Py=0,3Pz = 0,3.472 = 141,6 (kG)

+) Lực chạy dao : Ph= 0,35Pz = 0,35.472 = 165,2 (kG)

Momen xoắn do lực Pz gây ra:

Mx = == 15,8 (Nm)

Ta có lực W=

W là lực tổng hợp ; K – hệ số an toàn ; f – hệ số ma sát

- Hệ số an toàn: K=K0.K1. K2 . K3. K4. K5. K6 [3]

(Theo mục 7.5.3 sách HDTKDACNCTM trang 233) ta có:

+) K0-Hệ số an toàn cho tất cả các trường hợp K0=1.5

+) K1- Hệ số tính đến trường hợp tăng lực cắt khi độ bóng thay đổi K1=1,2

+) K2-Hệ số tăng lực cắt khi dao mòn K2=1,3

+) K3-Hệ số tăng lực cắt khi gia công gián đoạn K3=1

+) K4-Hệ số tính đến sai số của cơ cấu kẹp chặt K4=1

+) K5-Hệ số tính đến mức độ thuận lợi của cơ cấu kẹp chặt K5=1

+) K6-Hệ số tính đến mô men làm quay chi tiết K6=1,5

K=1,5.1,2.1.1.1.1,5=2,7

- f1-Hệ số ma sát của bề mặt tiếp xúc giữa khối V với chi tiết ,theo bảng 7.7(sách HDTKDACNCTM) ta chọn f1=0,2 [3]

- Hệ số ma sát giữa chi tiết và mỏ kẹp f2=0,4khi phay

Vậy ta có lực kẹp cần thiết là:

W= (kG) [3]

1.1.3.6. Xác định đường kính chốt:

- Với lực kẹp W thì trong quá trình làm việc chốt sẽ chịu lực cắt sinh ra gẫy chốt. Vậy để đồ gá làm việc ổn định cần xác định đường kính chốt sao cho đảm bảo điều kiện bền.

- Đường kính chốt xác định theo điều kiện bền như sau:

[1]

Trong đó:

+) FZ: lực cắt tác dụng lên thân chốt. FZ = W/2 = 933 (KG)

+) [tc]: ứng suất cắt cho phép của chốt. Theo [3] xác định

[tc] = 140 (KG/mm2)

Vậy (mm).

Chọn đường kính chốt theo tiêu chuẩn d = 5 (mm)

1.1.3.7. Xác định đường kính bu lông

- Trong quá trình làm việc bu lông không chịu tác dụng của ngoại lực và chịu lực xiết V = W/2 do đó xác định được đường kính bu lông theo điều kiện bền như sau:

[3]

Trong đó:

V: lực xiết bu lông. Dựa vào biểu đồ mômen xác định: V = W/2 = 933 (KG)

[sk]: ứng suất kéo cho phép của vật liệu.

Tra bảng xác định [sk] = . Với sch là ứng suất chảy của vật liệu.

sch = 300 (KG/mm2). S: hệ số an toàn, chon s = 3.

Vậy xác định được [sk] = =100 (KG/mm2)

- Vậy đường kính bu lông được xác định:

=8 (mm)

Tra tiêu chuẩn chọn bu lông M10

1.1.4 Tính sai số cho phép của đồ gá

- Sai số của đồ gá ảnh hưởng đến sai số của kích thước gia công nhưng phần lớn nó ảnh hưởng đến sai số vị trí tương quan giữa bề mặt gia công và bề mặt chuẩn.

- Sai số của đồ gá tiện ngoài , tiện trong, mài ngoài ảnh hưởng đến sai số vị trí tương quan bề mặt gia công và bề mặt chuẩn của chi tiết gia công nhưng không ảnh hưởng đến sai số hình dáng của bề mặt gia công .

1.1.4.1. Sai số chuẩn

- ec do chuẩn định vị không trùng với gốc kích thước gây ra. Ta có ec = 0(mm)

1.1.4.2. Sai số kẹp chặt ek

- Sai số kẹp chặt do lực kẹp gây ra, do phương của lực kẹp vuông góc với phương của kích thước thực hiện nên sai số kẹp chặt = 0.

1.1.4.3. Sai số mònem

- Do đồ gá bị gây ra sai số mũn được tính theo công thức sau:

em = b. (mm) chọn b=0,3

em = 0,3. = 0.3(mm)

1.1.4.4. Sai số điều chỉnh edc

- Là sai số sinh ra trong quỏ trỡnh lắp rỏp và điều chỉnh đồ gá.Sai số điều chỉnh phụ thuộc vào khả năng điều chỉnh và dụng cụ được dùng để điều chỉnh khi lắp ráp. Trong thực tế khi tính toán đồ gá ta có thể lấy edc = 5¸10 (mm) , lấy edc = 8(mm)

1.1.4.5. Sai số chế tạo cho phép của đồ gá [ect]

- Sai số này cần xác định khi thiết kế đồ gá.Do đó số các sai số phân bố theo quy luật chuẩn và phương của chúng khó xác định nên ta dùng công thức sau để tính :

Sai số gá đặt cho phép egđ :

ect = [1]

Với sai số gá đặt cho phép :

egd = (1/2 ¸1/5).d

lấy [egd] =1/3.d = 1/3 .0,1 = 0.03 (mm)

[ect] = = 0,016(mm)

- Yêu cầu kỹ thuật của đồ gá :

- Độ không song song giữa hai mặt đáy khối V với mặt đáy đồ gá <0.016mm.

- Độ không song song giữa đường tâm khối V và mặt đáy đồ gá <0.016mm.

- Khi lắp ghép trên đồ gá đường tâm hai khối V phải trùng nhau.

- Độ không vuông góc giữ tâm chốt định vị và đồ gá <0.016mm

TIỂU KẾT CHƯƠNG 3

Nhóm tác giả đã phân tích được chức năng làm việc và tính công nghệ của từng chi tiết để xác định được những chi tiết nào thuộc dạng sản xuất đơn chiếc, chi tiết nào sản xuất hàng loạt. Thông qua đó Nhóm tác giả đưa ra được đường lối công nghệ; tính toán chế độ cắt và thời gian gia công các chi tiết đó. Đây là những cơ sở khoa học để Nhóm nghiên cứu nâng tịnh lượng được thời gian gia công chế tạo hoàn chỉnh 1 chiếc máy hay nhiều chiếc máy khi có các đơn hàng chế tạo hàng loạt.

CHƯƠNG 2 LẮP RÁP, VẬN HÀNH, HIỆU CHỈNH, ĐÁNH GIÁ

VÀ VẪN ĐỀ AN TOÀN

2.1 Lắp ráp máy

- Sau khi gia công các chi tiết ta tiến hành lắp ráp máy để kiểm tra và chạy thử. Có một vài chi tiết mà nhóm không trực tiếp gia công mà phải mua ở ngoài như ổ bi, đai thang và động cơ. Ngoài ra còn bu lông, vòng đệm v..v..v

- Quy trình lắp ghép gồm các bước theo thứ tự sau đây:

Bước 1: Lắp 2 ổ bi vào 2 tay đỡ trước.

Bước 2: Lắp 2 bánh răng vào hai trục.

Bước 3: Lắp 2 ổ bi vào trục đỡ.

Bước 4: Lắp trục cuốn 2 (bị động), trục đỡ vào tay đỡ.

Bước 5: Lắp cơ cấu tạo lực kẹp, trục đỡ vào tay đỡ.

Bước 6: Lắp tay đỡ còn lại lên để tạo thành cơ cấu hoàn chỉnh.

Bước 7: Lắp trục cuốn 1 (trục chủ động) vào thành máy.

Bước 8: Lắp cơ cấu trục cuốn 2 lên thành máy.

Bước 9: Lắp lần lượt thanh ngang, cơ cấu con lăn lên thành máy, dùng các bulông M14 để bắt xuống đế, bulong M6 để giữ thanh ngang trên thành máy.

Bước 10: Lắp cơ cấu trục lăn lên thành máy, cố định bằng các bulông M8

Bước 11: Lắp động cơ, sử dụng 4 con bulông M6 để cố định động cơ lên thành máy và hệ thống điện.

Bước 12: Puly nhỏ được lắp vào trục động cơ, puly lớn được lắp vào trục cuốn 1 (trục chủ động) và được cố định bằng bulong M8 sau đó dùng then để đóng chặt vào.

Bước 13: Các tấm bảo vệ được bắt vào lưng máy, nắp máy bằng các bulong M8.

- Dưới đây là quá trình cụ thể đi vào lắp giáp theo từng bước trong quy trình:

1.1 Hướng dẫn sử dụng máy

- Trước khi đưa máy vào sử dụng ta cần kiểm tra khe hở giữa hai trục cuốn (tốt nhất là mở rộng khe hở rồi mới đưa thép tấm vào và tiến hành kẹp chặt), kiểm tra xem phần động cơ của máy, dây dẫn có bị rò rỉ điện hay không; điện áp để sử dụng máy là 220V tần số 50Hz. Công việc này cần được kiểm tra hằng ngày trước khi sử dụng.

- Trước khi tiến hành gia công phải trang bị bảo hộ lao động đầy đủ, găng tay, quần áo bảo hộ, mũ, kính mắt, khẩu trang, buộc tóc quần áo gọn gàng để tránh trường hợp bị cuốn vào trong máy hay những nguy cơ mất an toàn khác.

- Bật máy chạy thử, chọn lại thép tấm phù hợp với phạm vi của máy tránh trường hợp quá tải.

- Kết thúc mỗi ca làm việc cần lau chùi máy sạch; không để bụi bặm vào các bộ phận máy gây rỉ rét các bộ phận máy.

- Cần kiểm tra định kì các ổ bi trước khi sử dụng, tra mỡ bôi trơn đầy đủ, thay thế các ổ bị rơ nếu cần thiết.

- Máy khi không sử dụng trong thời gian dài phải được che phủ tránh bụi và các tác nhân xấu từ bên ngoài, không để máy tiếp xúc với các hóa chất ăn mòn kim loại.

1.1 An toàn và giải pháp an toàn

1.1.1 Vấn đề an toàn

- Trong công tác sản xuất thì vấn đề an toàn lao động là vấn đề được đặt ưu tiên hàng đầu, đảm bảo an toàn cho công nhân sử dụng và tuổi bền của máy móc dụng cụ.

- Có nhiều nhân tố tác động đến vấn đề an toan và sức khỏe người lao động khi sử dụng. Trong quá trinh sử dụng, máy làm việc liên tục gây ra tiếng ồn ảnh hưởng đến người sử dụng. Cường độ tối thiểu của tiếng ồn có thể gây ra tác dụng không tốt đối với cơ quan thính giác. Tiếng ồn gây mệt mỏi thính lực, đau tai, mất trạng thái cân bằng, ngủ chập chờn giật mình, mất ngủ, giảm sự nhạy cảm, đầu óc mất tập trung, rối loại cơ bắp...dễ gây ra tai nạn lao động. Tiếng ồn gây điếc nghề nghiệp với đặc điểm là điếc không phục hồi được, điếc không đối xứng và không tự tiến triển khi công nhân thôi tiếp xúc với tiếng ồn. Tiếng ồn tác dụng vào các cơ quan chức phận của cơ thể, lâu ngày làm cho cơ quan này mất trạng thái cân bằng. Kết quả là cơ thể bị suy nhược, máu lưu thông bị hạn chế, tai bị ù, đầu óc bị căng thẳng, khả năng lao động sẽ bị giảm, sự chú ý của con người cũng bị giảm sút và từ đó có thể gây ra tai nạn.

- Đi kèm với tiếng ồn đo chính là hệ thống điện. Do đặc tính của máy, nơi làm việc toàn là kim loại, nên việc điện bị rò rỉ ra ngoài rất dễ gây ra tình trạng bị điện giật khi sử dụng, vận hành máy.

- Trong quá trình sử dụng, vì đặc tính của máy là cuốn thép tấm nên không cẩn thận rất dễ bị cuốn quần áo, tóc…vv vào máy gây nguy hiểm.

- Trên đây là những nguy cơ có thế xảy ra với người lao động khi sử dụng máy trong thời gian dài.

1.1.2 Giải pháp an toàn

- Để hạn chế những ảnh hưởng không mong muốn đến sức khỏa và an toàn của người lao động, chúng ta có thể:

+) Sửa chửa các chi tiết đã cũ hay bị rơ nếu không đảm bảo yêu cầu thì thay thế các chi tiết đó bằng chi tiết mới để đảm bảo an toàn. Nếu máy đã cũ hoặc hư hỏng có thể thay thế máy mới để đảm bảo an toàn, năng suất gia công

+) Mang thêm bịt tai để giảm tiếng ồn.

+) Kiểm tra hệ thống điện trước khi vận hành, thường xuyên bảo hành hệ thống điện

+) Buộc tóc (nếu dài), quần áo cài cúc gọn gàng không để luộm thuộm.

+) Sử dụng các các trang thiết bị bảo hộ an toàn lao động phù hợp (quần áo, mũ nón, mặt nạ, khẩu trang, kính an toàn, găng tay, giày bảo hộ lao động).

+) Khám và kiểm tra sức khoẻ định kỳ, phát hiện sớm bệnh để chữa trị, phục hồi chức năng làm việc cho công nhân.

TIỂU KẾT CHƯƠNG 4

Nhóm tác giả đã trình bày được quy trình lắp ráp, vận hành, sử dụng và bảo quản máy máy sao bất kỳ một nhân viên kỹ thuật nào tham gia việc chế tạo và lắp ráp máy và bảo trì bảo dưỡng máy cũng có thể thực hiện được. Hơn nữa, nhóm tác giả cũng đã chỉ ra được các nguy cơ gây ra mất an toàn lao động và ảnh hưởng xấu đến sức khỏe của người lao động để đưa ra các giải pháp an toàn khi sử dụng máy.

Chúng ta xác định rằng “An toàn đệ nhất”, đã không an toàn thì không sử dụng.

KẾT LUẬN

Mục đích của việc cấp phôi tự động là làm tăng năng suất, chất lượng cũng như giảm sức lao động của công nhân. Để đạt được điều này, nhân loại đã từng bước cải tiến cách thức thực hiện công việc từ thủ công sang chế tạo và sử dụng các loại máy tự động. Tùy với mỗi dạng bề mặt và hình dạng phôi mà người ta chế tạo ra các loại máy cấp phôi tự động với các dạng khác nhau như: cấp phôi dạng tấm, thanh, trụ tròn…vv.

Bằng việc đánh giá nhu cầu sử dụng, quan sát các thao tác của người công nhân khi thực hiện công việc cấp phôi và tham khảo các loại máy móc từ nhiều nguồn khác nhau, Nhóm thực hiện đề tài đã tiến hành nghiên cứu, thiết kế và chế tạo thành công máy cấp phôi tự động cho máy dập thép tấm. Việc tính toán và thiết kế máy được thực hiện dựa theo các phương pháp tính toán thiết kế truyền thống có trong các tài liệu như “Hướng dẫn thiết kế đồ án công nghệ Chi tiết máy”; “Sổ tay Công nghệ chế tạo máy” ; “Thiết kế đồ án công nghệ chế tạo máy”,…

Nhóm tác giả đã trình bày được quy trình chế tạo, lắp ráp, vận hành, hướng dẫn sử dụng và bảo quản máy máy sao bất kỳ một nhân viên kỹ thuật nào tham gia việc chế tạo và lắp ráp máy và bảo trì bảo dưỡng máy cũng có thể thực hiện được. Hơn nữa, trong sản xuất thì vấn đề an toàn lao động là thường được đặt ưu tiên hàng đầu. Nhóm tác giả cũng đã chỉ ra được các nguy cơ gây ra mất an toàn lao động và ảnh hưởng xấu đến sức khỏe của người lao động để đưa ra các giải pháp an toàn khi sử dụng máy.

Đề tài: “Nghiên cứu, thiết kế chế tạo mô hình máy cấp phôi tự động cho máy dập tấm liên hoàn” được thực hiện trong vòng 3 tháng. Trong khoảng thời gian đó nhóm đã nghiên cứu và tham khảo các tài liệu liên quan, trên mạng Internet. Đến nay đề tài đã hoàn thành và đạt được mục tiêu đề ra. Sảm phẩm cuối cùng là máy cấp phôi tự động cho máy dập tấm liên hoàn, sản phẩm này cũng là kết quả đầu tiên của việc nghiên cứu tìm tòi, là nguồn động lực đối với chúng em trong công tác nghiên cứu sau này.

Do thời gian có hạn, trình độ chuyên môn còn chưa cao, kèm với ảnh hưởng của tình hình dịch bệnh COVI – 19 đang diễn biến phức tạp hiện nay nên sản phẩm làm ra còn nhiều bất cập, sai xót,…vv. Sau lần này nhóm sẽ tiến hành nghiên cứu sâu hơn để cải tiến hoàn thiện một cách tốt nhất, tối ưu nhất để phát triển đề tài này. Dưới đây là một số ý kiến để phát triển đề tài:

+) Tính toán cải tiến và phát triển các cơ cấu tạo lực kẹp của hệ thống (VD: đổi hệ thống kẹp bằng thuỷ khí, thuỷ lực..vv).

+) Nghiên cứu phát triển hệ thống dẫn hướng để tối ưu hơn.

+) Nghiên cứu sử dụng loại động cơ tối ưu nhất để phù hợp với nhiều loại hành trình dập, chiều dày của thép tấm.

+) Phát triển hệ thống tự động để thép được đưa phôi vào máy một cách tự động, loại bỏ hoàn toàn sự can thiệp của con người trong quá trình thao tác phôi.

MỞ ĐẦU

- Cơ sở pháp lí, xuất xứ của đề tài.

- Hiện nay, các quá trình sản xuất các sản phẩm trên máy cắt kim loại, các máy gia công bằng áp lực (như cán, uốn, dập, khoan…), các quá trình công nghệ lắp ráp sản phẩm cơ khí hay kiểm tra, các hệ thống sản xuất trong các nghành công nghiệp nói chung như sản xuất phân bón, vật liệu xây dựng, thực phẩm… đều phát triển theo xu hướng tự hóa ngày càng cao. Để đảm bảo được quá trình sản xuất ổn định thì cần thiết phải có quá trình cung cấp phôi chính xác về vị trí trong không gian theo đúng nhịp (cấp đúng lúc) và liên tục theo chu trình hoạt của máy một cách tin cậy.

- Vì thế quá trình cấp phôi là một trong những yêu cầu cần thiết cần phải được nghiên cứu và giải quyết trong các hệ thống sản xuất tự động nhằm mục đích nâng cao năng suất lao động, sử dụng và khai thác các máy móc, thiết bị một cách có hiệu quả nhất và nâng cao chất lượng sản phẩm.

- Nghiên cứu hệ thống cấp phôi tự động là giải quyết từng giai đoạn một cách triệt để trong tổng thể toàn bộ trong hệ thống cấp phôi và phải được trong từng điều kiện làm việc cụ thể của từng máy móc, thiết bị và công đoạn sản xuất. Trong quá trình nghiên cứu hệ thống cấp phôi tự động thì mục tiêu chính cần phải đạt được đó là hệ thống cấp phôi cần phải hoạt động một cách ổn định và tin cậy, có nghĩa là phải cung cấp phôi một cách kịp thời, chính xác về vị trí trong không gian, đủ số lượng theo năng suất yêu cầu có tính đến lượng dự trữ một cách an toàn và hiệu quả.

- Có thể thấy rằng, việc nghiên cứu hệ thống cấp phôi tự động có tính bao quát và bao gồm nhiều lĩnh vực có liên quan đến nhiều ngành công nghiệp khác nhau.

- Trong ngành gia công cơ khí công nghệ gia công đột dập ngày càng được ứng dụng rộng rãi, gia công đột dập luôn tạo ra các sản phẩm như: vỏ máy tăng âm, amly, tủ điện, đầu ghi hình..v..v..có rất nhiều nhà máy gia công đột dập tại Việt Nam, các máy được trang thiết bị bán tự động, tự động, có chu kỳ và lực dập ổn định, độ chính xác cao, nhờ tối ưu công nghệ khuôn mẫu nên các máy đã cho ra đời các sản phẩm tinh xảo, chất lượng và hiệu quả kinh tế cao.

- Ngoài ra sử dụng hệ thống cấp phôi tự động đã giúp giảm thiểu được nguồn nhân lực cần sử dụng, cũng như giải quyết bài toán an toàn lao động trong sản xuất, gia công,...vv

- Ở nước ta hiện nay, các máy gia công chính xác như NC, CNC.. đang dần dần được các công ty, các trung tâm gia công đưa vào để thay thế máy gia công truyền thống.

- Điều kiện kinh tế, cơ sở vật chất, trình độ con người còn thấp nên các dây chuyền sản xuất tự động công nghệ cao, các dây chuyền gia công tích hợp CIM chưa được sử dụng rộng rãi.

- Vì vậy việc tính toán, thiết kế và từng bước chế tạo mô hình cấp phôi là rất cần thiết.

- Tính cấp thiết và mục tiêu nghiên cứu của đề tài.

- Tại Việt Nam, thiết bị cấp phôi tự động còn chưa sản xuất được nhiều, đa phần phải nhập khẩu từ các nước tiên tiến nên giá thành cao và chưa chủ động được nguồn cung và công nghệ chế tạo. Sản phẩm sản xuất ra đòi hỏi độ chính xác cao, như cầu sử dụng các sản phẩn từ dập ngày càng nhiều dẫn đến phải tăng năng xuất, như vậy đòi hỏi phải có sự tham gia của quá trình tự động trong công nghệ đột dập.

- Cùng với sự phát triển của thời đại thì sự an toàn được đặt lên hàng đầu trong sản xuất, đặc biệt quá trình dập là một quá trình hết sức nguy hiểm nếu người công nhân không tập trung trong quá trình làm việc. Đòi hỏi phải có một thiết bị máy móc nào đó thay thế con người cấp phôi trong quá trình dập.

- Do vậy nhóm nghiên cứu đã chọn đề tài: “Nghiên cứu, thiết kế và chế tạo máy cấp phôi tự động cho máy dập tấm liên hoàn”, mà sản phẩm chính là máy cấp phôi tấm tự động, nhằm giải quyết những vấn đề được đặt ra trong ngành công nghệ dập.

- Kết quả nghiên cứu sẽ được sử dụng làm cơ sở khoa học để cập nhật nội dung đào tạo các học phần. Báo cáo đề tài và thiết bị được sử dụng làm tài liệu học tập và thiết bị thực hành cho sinh viên. Ngoài ra có thể ứng dụng trong sản xuất và đưa vào sử dụng hàng loạt.

- Đối tượng, phạm vi và nội dung nghiên cứu.

- Nhóm thực hiện đề tài tập trung khảo sát về các loại máy cấp phôi tự động có mặt trên thị trường, đặc biệt là các thiết bị cấp phôi dạng tấm, khối và dang ống, cuối cùng lựa chọn thiết kế, chế tạo máy cấp phôi tự động cho máy dập tấm liên hoàn nhằm nâng cao năng suất và độ chính xác khi gia công.

- Trên cơ sở đối tượng nghiên cứu chính là máy cấp phôi tự động cho máy dập tấm liên hoàn, nhóm thực hiện đề tài tập trung vào những nội dung nghiên cứu chính như sau:

+) Tổng quan về máy cấp phôi tự đông.

+) Xây dựng mô hình, nguyên lý và kết cấu máy cấp phôi tự động.

+) Nghiên cứu tính toán lực kéo của phôi.

+) Nghiên cứu tính toán thiết kế trục cuốn thép tấm, khung máy, cơ cấu tạo lực ép/kẹp dẫn hướng và các cơ cấu truyền động.

+) Nghiên cứu tính toán lựa chọn công suất động cơ điện.

+) Thiết kế bản vẽ và lập QTCN gia công chi tiết.

+) Chế tạo các chi tiết, cơ cấu của thiết bị.

+) Lắp ráp, vận hành thử và hiệu chuẩn máy.

+) Tổng hợp kết quả, báo cáo khoa học.

- Phương pháp nghiên cứu.

- Phương pháp nghiên cứu lý thuyết:

- Đánh giá đặc điểm của các phương pháp cấp phôi truyền thống và đưa ra các tồn tại, nhược điểm của các phương pháp này.

- Thực trạng trong nước và thế giới về các loại máy cấp phôi tự động đang sử dụng chính hiện nay.

- Nghiên cứu về phương pháp cấp phôi tấm tự động.

- Tính toán thiết kế các chi tiết dựa theo các phương pháp tính toán cóa trong các giáo trình hướng dẫn tính toán thiết kế như: Hướng dẫn thiết kế đồ án công nghệ; Sổ tay công nghệ chế tạo máy 1, 2, 3; Thiết kế đồ án công nghệ chế tạo máy; Tính toán thiết kế hệ dẫn động cơ khí,…kết hợp với các phần mềm thiết kế hiện đại khác.

- Phương pháp nghiên cứu thực nghiệm:

- Xây dựng mô hình nguyên lý cấp phôi tự động cho máy dập tấm liên hoàn.

- Xây dựng mô hình, kết cấu máy cấp phôi tấm tự động.

- Thiết kế chi tiết, cụm chi tiết.

- Chế tạo và chạy thử nghiệm.

- Kết quả đạt được.

- Chế tạo thành công máy cấp phôi tự động cho máy dập tấm liên hoàn sử dụng điện áp 220V, 50 Hz, có thể dùng cấp phôi tấm có chiều dày lên tới 2mm, rộng 150mm.

CHƯƠNG 1

TỔNG QUAN VỀ CÔNG NGHIỆP DẬP

VÀ VAI TRÒ CỦA MÁY CẤP PHÔI

1.1 Lịch sử ngành công nghiệp đột dập

1.1.1 Đột dập là gì

- Đột dập là một kỹ thuật tách, chủ yếu được sử dụng để xử lý các lỗ trên vật liệu phẳng như giấy, nhựa hay kim loại tấm. Thông thường, thiết bị đục lỗ bao gồm 2 bộ phận dụng cụ - Bộ phận hỗ trợ cho máy đột và bộ phận hỗ trợ cho máy dập. Trong khi chày vào khuôn, vật liệu sẽ bị cắt.

- Đột dập chủ yếu được dùng để tạo ra các lỗ tròn hoặc chi tiết trên bề mặt vật liệu phẳng, nhưng nó cũng phù hợp để bỏ đi các phần dư thừa của vật liệu.

- Các vật liệu có thể gia công đột dập bao gồm: Kim loại tấm, nhựa, da,... được sử dụng trong các ngành bao bì, thực phẩm, vệ sinh, y tế và dược phẩm. Trong những năm qua, đột dập cũng trở nên quan trọng đối với việc xử lý các lá kim loại cho sản phẩm tinh vi về mặt kỹ thuật, ví dụ như cho ngành hàng không vũ trụ hoặc điện tử. Một ứng dụng khác của đột dập đó là tạo ra các chi tiết cho ngành công nghiệp kim loại và xây dựng.

- Sản phẩm của công nghệ dập

Hình 1: Một số sản phẩm của công nghệ dập [27]

1.1.2 Đặc điểm của đột dập

Các đặc điểm chính của đột dập đó là:

+) Đột dập là quy trình hiệu quả nhất về chi phí để tạo ra các lỗ trên dải hoặc kim loại tấm cho mức độ phức tạp từ trung bình đến cao.

+) Có thể tạo ra nhiều lỗ hình cùng lúc.

+) Dụng cụ đột dập và khuôn thường được chế tạo từ thép hoặc cacbua.

+) Quá trình nhanh chóng.

+) Phôi của gia công đột dập thường ở dạng tấm phẳng hoặc cuộn. Vật liệu phôi có thể khác nhau. Bản thân khuôn và dụng cụ đột cũng có nhiều hình dạng khác nhau để tạo ra một loại các lỗ có hình dạng khác nhau trong phôi.

1.1.3 Máy đột dập

Hầu hết máy đột dập được vận hành bằng cơ học, nhưng đột dập đơn giản có thể thực hiện bằng tay. Thành phần chính của máy đột dập đó là khung, động cơ, chày, trụ khuôn, bu lông và tấm đệm. Dụng cụ dập được gắn vào chày, và khuôn được gắn vào tấm đệm. Được sử dụng phổ biến nhất trong công nghiệp là máy đột dập điều khiến số, gọi là CNC.

1.1.4 Các kĩ thuật đột dập

1.1.4.1. Dột dập phẳng

Hình 2: Kỹ thuật đột dập phẳng [27]

- Đột dập phẳng là quá trình định hình vật thể bằng công cụ dập phẳng, máy dập ra từng sản phẩm bằng máy ép thủy lực và khuôn thép. Các nguyên liệu thô sẽ di chuyển theo chiều ngang trong khi máy dập được đẩy xuống theo chiều dọc thể thực hiện việc đục lỗ.

- Đột dập phẳng được sử dụng trong các trường hợp:

+) Sản phẩm dày

+) Vật liệu đến từ 1 tấm duy nhất

+) Đơn hàng nhỏ

+) Nếu bạn đang tìm hiểu một lựa chọn hiệu quả về chi phí

1.1.4.2. Đột dập quay

Hình 3: Kỹ thuật đột dập quay [27]

- Các dụng cụ đục lỗ của bộ phận đột quay được gắn trực tiếp trong vòng bi có độ chính xác cao hoặc có thể điều chính trên 2 xi lanh. Để có các sản phẩm định hình từ máy đột dập quay, nguyên liệu thô được đưa vào giữa 2 xi lanh cán với tốc độ rất cao. Hình dạng được cắt ra trên khuôn cán với độ sai số và độ chính xác cao, và nguyên liệu thừa ít hơn so với đột dập phẳng.

- Đột dập quay được sử dụng khi:

+) Sản phẩm mỏng

+) Số lượng lớn

+) Thiết kế với dung sai chặt chẽ

+) Bạn đang cần tìm phương pháp năng suất cao, giảm mức tiêu thụ năng lượng cũng như ít tạo ra tiếng ồn và độ rung thấp.

=> Nhìn chung, cả 2 kỹ thuật đều có ưu và nhược điểm cụ thể. Theo đó, bạn nên lựa chọn kỹ thuật phù hợp nhất tùy thuộc vào ứng dụng và sản phẩm mong muốn.

1.2 Vị trí

Chiếm 80% một chiếc xe máy với phần lớn các chi tiết dập vỏ, khung, sườn ôtô…, công nghệ gia công cơ khí áp lực có một vị trí rất quan trọng trong ngành cơ khí. Phát triển ngành nghề này chính là một giải pháp quan trọng nhằm nâng cao chất lượng sản phẩm cho nhiều ngành công nghiệp nặng của Việt Nam.

Hình 4: Máy dập tấm [28]

- Có Tiềm năng lớn

- Gia công kim loại bằng áp lực là một ngành cơ bản trong sản xuất cơ khí. Công nghệ gia công áp lực cho phép tạo ra các sản phẩm có hình dáng và kích thước phức tạp đồng thời đảm bảo chất lượng về cơ tính tốt, năng suất cao, giá thành hạ. Do vậy, gia công áp lực có một vị trí rất lớn trong công nghiệp chế tạo phụ tùng ôtô, máy kéo, xe máy, hàng dân dụng và quốc phòng với 2 lĩnh vực lớn là công nghệ cán kéo và công nghệ dập tạo hình. Không riêng gì xe máy, các chi tiết dập từ vỏ, khung, sườn và các bộ phận máy trong một chiếc ôtô đều được thực hiện bằng công nghệ gia công áp lực. Gần đây, ngành chế tạo, sản xuất ống thép và cán lốc cũng như những bình, bồn chứa, đường ống trong ngành dầu khí, ngành sản xuất xi măng cũng đều sử dụng công nghệ này[28].

- Theo TS. Phạm Văn Nghệ - Nguyên trưởng bộ môn cơ khí gia công áp lực – Đại học Bách Khoa Hà Nội cho biết: "Trong suốt hơn 40 năm hình thành và phát triển, ngành gia công áp lực đã có nhiều đóng góp cho nền kinh tế". Từ những năm 1995, Việt Nam đã có thể chế tạo thành công những loại máy uốn thép để tạo ra sản phẩm như: các loại thép định hình phục vụ xây dựng, những thanh chắn đường đạt tiêu chuẩn của Mỹ, máy làm các tấm lợp kim loại… Đây là những sản phẩm Việt Nam thường phải nhập khẩu từ Australia, Đài Loan. Khi chế tạo thành công, sản phẩm của Việt Nam có chất lượng tương đương giá chỉ bằng 1/10 dây chuyền ngoại nhập. Ngoài ra, Việt Nam cũng đã thiết kế và chế tạo thành công những máy ép thủy lực cỡ 500-1000 tấn. Những minh chứng này cho thấy Việt Nam hoàn toàn có đủ chất xám và khả năng trong ngành gia công áp lực.

- Bên cạnh đó, theo Chiến lược Quốc gia thì đến năm 2020, Việt Nam cơ bản phải trở thành một nước công nghiệp. Điều đó chứng tỏ rằng trong một thập niên nữa, ngành công nghiệp cơ khí cũng phải đạt mức độ phát triển tiên tiến của khu vực và thế giới mà gia công cơ khí được đánh giá là một trong những "chìa khóa" quan trọng mở cánh cửa công nghiệp hóa cho Việt Nam.

- Cần một chiến lược dài hơi

- Mặc dù có tiềm năng lớn như vậy nhưng không thể phủ nhận được rằng việc đầu tư phát triển ngành này hiện gặp rất nhiều khó khăn. Nguyên nhân chính phải kể đến là sự đầu tư trang thiết bị để phát triển ngành này rất lớn. Bên cạnh đó, quá trình đào tạo trong các trường đại học cũng chưa được đầu tư đúng đắn. Công nghệ gia công áp lực hiện nay ở Việt Nam chỉ có hai trung tâm đào tạo chính là Trường đại học Bách khoa Hà Nội và Học viện Kỹ thuật Quân sự. Các trường đại học phía Nam lồng ghép chương trình này vào một số môn học khác chỉ mang tính đại cương. Bên cạnh đó, số lượng sinh viên theo học ngành này cũng không nhiều. Để phục vụ cho một chiến lược, những khó khăn này đã gây nên một sự cản trở rất lớn[28].

- TS. Phạm Văn Nghệ cho biết: "Công nghệ và thiết bị gia công áp lực được coi là một tiêu chí để đánh giá năng lực ngành công nghiệp nặng của một quốc gia. Muốn vậy, cần phải có sự đột phá trong phát triển ngành gia công áp lực". Theo đó, các chuyên gia kiến nghị đã đến lúc phải đặt vấn đề phát triển ngành nhằm tạo phôi lớn cho chế tạo cơ khí. Có như vậy mới có thể tìm ra các sản phẩm có độ bền cao, nâng cao chất lượng và hạ giá thành sản phẩm. Cần có các máy ép thủy lực cỡ lớn từ 5.000-10.000 tấn, máy ép trục khuỷu trên 5.000 tấn, máy rèn, máy quay sử dụng các công nghệ tiên tiến cung cấp phôi cho gia công cơ khí. "Về lâu dài, cần phải xây dựng cho bằng được một chiến lược phát triển ngành gia công áp lực với các mục tiêu cụ thể ngắn hạn và dài hạn" - ông Nghệ khẳng định.

1.3 Vai trò

- Ngành công nghiệp khuôn dập đang phát triển theo hướng tập trung đầu tư và phát triển công nghệ. Với khả năng tạo ra sản phẩm với số lượng lớn, thời gian sản xuất ngắn, và mức độ ổn định cao, các sản phẩm khuôn dập là công cụ không thể thiếu trong rất nhiều ngành sản xuất công nghiệp, từ các sản phẩm đồ gia dụng đến các sản phẩm hàng không và điện tử hiện đại.

- Bên cạnh đó, hầu hết công nghệ sử dụng trong sản xuất khuôn dập là các công nghệ cơ khí và có tính chất điển hình. Chính vì vậy, bản đồ công nghệ ngành sản xuất khuôn dập có thể được sử dụng làm cơ sở để nhân rộng ra toàn bộ ngành cơ khí một cách thuận lợi.

1.4 Một số chủng loại máy cấp phôi cho máy dập

1.4.1 Máy cấp phôi loại cánh tay đòn bằng kim loại

Hình 5: Máy cấp phôi cánh tay đòn [14]

- Thông số máy.

Bảng 1: Thông số máy cấp phôi cánh tay xoay [14]

|

Mô hình cấp phôi kiểu cánh tay xoay |

3020 |

4020 |

|

Tấm tối đa |

3050 * 1525 (mm); 120 * 60 (in) |

4000 * 2000 (mm); 157 * 79 (in) |

|

Độ dày tấm |

0,8-25 (mm); 0,03-0,98 (in) |

0,8-25 (mm); 0,03-0,98 (in) |

|

Phạm vi hành trình trục Z |

300 (mm); 12 (in) |

300 (mm); 12 (in) |

|

Công suất hút tối đa |

910kg |

1500kg |

|

Số lần hút |

16 cái |

20 cái |

|

Khu vực làm việc |

3800 * 4400 * 2210 (mm); 150 * 173 * 87 (in) |

5150 * 4690 * 2480 (mm); 203 * 185 * 98 (in) |

1.4.2 Máy cấp phôi dạng phễu rung

Hình 6: Máy cấp phôi dạng phễu rung [29]

- Phễu cấp liệu được thiết kế và chế tạo với ưu điểm:

+) Dễ dàng lắp ráp và vận hành, sử dụng đơn giản.

+) Độ ồn thấp, ít rung động, kích thước gọn nhẹ, độ ổn định cao.

+) Máy rung cấp phôi, cấp sản phẩm có thể được sử dụng trong hầu hết các ngành: công nghiệp cơ khí, điện tử, thực phẩm và y tế cho nhiều loại vật liệu khác nhau.

- Phễu rung được sử dụng cho các ứng dụng dùng để cấp chi tiết, sản phẩm cho các máy lắp ráp, kiểm tra, đóng gói tự động trong ngành công nghiệp lắp ráp điện, điện tử, các sản phẩm y tế thực phẩm và tiêu dùng. Máy có chức năng phân loại, sắp xếp sản phẩm, đếm số lượng và kiểm tra một cách nhanh chóng và chính xác.

- Các bộ cấp rung dựa vào nguyên lý cơ học của chi tiết, sản phẩm cần phân loại. Do đó khi được nhẹ nhàng lắc xuống một máng băng tải có hình dạng phù hợp với chi tiết, chúng sẽ dần bị rung và được căn chỉnh. Do đó, chi tiết rời khỏi băng tải từng chiếc một, tất cả theo cùng một hướng. Băng tải này sau đó dẫn trực tiếp đến máy lắp ráp hoặc đóng gói phía sau của dây chuyền.

- Việc định hướng sản phẩm trong phễu rung dựa vào hình dạng và đặc tính cơ học của vật thể, chi tiết. Đặc biệt là vị trí của tâm hình học so với trọng tâm của nó. Do đó, nó hoạt động tốt cho các sản phẩm như bu long, ốc vít máy, với tính đối xứng quay và sự bất đối xứng rõ ràng với một đầu nặng và đầu còn lại nhỏ, nhẹ.

- Hệ thống cấp phôi bằng phễu rung sẽ rất khó hoặc không hoạt động đối với các hình dạng hoàn toàn đối xứng hoặc khi định hướng phụ thuộc vào chỉ một tính năng (chẳng hạn như màu sắc). Các đường dốc trong bộ bowl feeders luôn được thiết kế riêng cho từng sản phẩm cụ thể. Mặc dù cơ chế cốt lõi này vẫn được sử dụng lại cho các sản phẩm khác nhau.

- Hướng thoát của sản phẩm sau khi ra khỏi phễu rung phụ thuộc vào hình dạng và phân bố khối lượng của sản phẩm. Trong trường hợp không cần định hướng cho sản phẩm của bước lắp ráp sau, một bộ cấp liệu thường được theo sau bởi một băng tải xoắn để chuyển chi tiết khi cần thiết.

Hình 7: Phôi bên trong phễu rung [29]

1.4.3 Máy cấp phôi thanh tự động

Hình 8: Máy cấp phôi dạng thanh [17]

Sự miêu tả:

- Chúng tôi đang cung cấp Máy cấp liệu dạng thanh. Điều này được sử dụng trong cửa hàng Máy ép cho các thanh cấp liệu để cắt ban đầu các thành phần đầu vào. Thanh cấp liệu có công suất đường kính 6mm đến 35mm và chiều dài tối đa 20 feet. Không cần người vận hành trong máy. Số lượng đặt hàng tối thiểu 1 số, số lượng đầu vào các thanh có thể xếp chồng lên nhau, tối thiểu là 10 không và máy dựa trên PLC sẽ hoạt động cảm biến tự động, vật liệu thép nhẹ, hệ thống cho ăn có động cơ, tên thương hiệu là Italia, chiều rộng tối đa 0-50 mm, công suất tăng đến 6 tấn, chiều dài hành trình tối đa 50-100 mm, 100-200 mm, 0-50 mm. Không yêu cầu áp suất không khí, kích thước mẫu cho ăn lên đến 20 feet.

1.5 Ngành công nghệ dập tấm

1.5.1 Khái niệm

- Dập tấm là một phần của quá trình công nghệ bao gồm nhiều nguyên công công nghệ khác nhau nhằm làm biến dạng kim loại tấm để nhận được các chi tiết có hình dạng và kích thước cần thiết với sự thay đổi không đáng kể chiều dày của vật liệu và không có phế liệu dạng phôi.

- Dập tấm là một trong những phương pháp tiến tiến của gia công áp lực để chế tạo sảm phẩm từ vật liệu tấm, thép bản hay thép cuộn[34].

- Dập tấp có thể tiến hành ở trạng thái nóng hoặc nguội, song chủ yếu là gia công ở trạng thái nguội vì vậy còn được gọi là dập nguội.

- Công nghệ dập tấm cho phép chế tạo ra các sản phẩm rất là phong phú và đa dạng. Nó không những bao gồm những sản phẩm dân dụng mà còn được sử dụng rộng rãi trong các ngành công nghiệp như: công nghiệp ô tô, công nghiệp tàu thuỷ, kĩ thuật điện, điện tử,…

- VD: tỷ lệ các chi tiết dập tấm trong một số ngành: máy điện 60-70%, ô tô máy kéo 60-95%, đồ dùng dân dụng 95-98%[34].

- Các đặc trưng của công nghệ dập tấm :

+) Thường gia công kim loại bằng áp lực ở trạng thái nguội.

+) Thiết bị sử dụng là các loại máy ép.

+) Dụng cụ sử dụng: các khuôn khác nhau làm biến dạng trực tiếp kim loại và thực hiện các nguyên công cần thiết.

+) Vật liệu gia công: chủ yếu là kim loại dạng tấm, dải, băng và cả phi kim loại tấm.

+) Năng suất cao.

+) Khả năng cơ khí hoá và tự động hoá cao.

+) Có thể chế tạo được những chi tiết phức tạp.

+) Tận dụng được phế liệu, hệ số sử dụng cao.

+) Dập tấm không chỉ gia công những vật liệu là kim loại mà còn gia công những vật phi kim.

+) Có thể thực hiện những công việc phức tạp bằng những động tác đơn giản nhờ thiết bị và khuôn.

- Dập tấm thường được thực hiện với phôi ở trạng thái nguội (nên còn được gọi là dập nguội) khi chiều dày của phôi nhỏ (thường S

- Nguyên công là một phần của quá trình công nghệ được thực hiện bời một hay một số công nhân ở một vị trí nhất định trên máy bao gồm toàn bộ những tác động liên quan để gia công phôi đã cho.

Ví dụ : cắt hình ,đột lỗ, dập vuốt, uốn …

- Khi dập, nguyên công có thể chia thành các bước và bước có thể bao gồm một số động tác.

- Động tác là những tác động có mục đích và quy luật của công nhân (chẳng hạn đưa phôi đến vị trí khuôn, đặt phôi vào khuôn cho khuôn làm việc…)

- Ưu điểm của sản xuất dập tấm :

+) Có thể thực hiện những công việc phức tạp bằng những động tác đơn giản của thiết bị và khuôn.

+) Có thể chế tạo những chi tiết rất phức tạp mà các phương pháp gia công kim loại khác không thể hoặc rất khó khăn.

+) Độ chính xác của các chi tiết dập tấm tương đối cao, đảm bảo lắp lẫn tốt, không cần qua gia công cơ.

+) Kết cấu của chi tiết dập tấm cứng vững, bền nhẹ, mức độ hao phí kim loại không lớn.

+) Tiết kiệm được nguyên vật liệu, thuận lợi cho quá trình cơ khí hóa và tự động hóa do đó năng suất lao động cao, hạ giá thành sản phẩm.

+) Quá trình thao tác đơn giản, không cần thợ bậc cao do đó giảm chi phí đào tạo và quỹ lương.

+) Dạng sản xuất thường là loạt lớn và hàng khối do đó hạ giá thành sản phẩm.

+) Tận dụng được phế liệu, hệ số sử dụng vật liệu cao.