TÍNH TOÁN, THIẾT KẾ MÁY TÁCH RÂU TRÀ

NỘI DUNG ĐỒ ÁN

- TÍNH TOÁN, THIẾT KẾ MÁY TÁCH RÂU TRÀ, thiết kế máy, thuyết minh, động học máy, kết cấu máy, nguyên lý máy, quy trình sản xuất

- Tên đề tài

TÍNH TOÁN, THIẾT KẾ MÁY TÁCH RÂU TRÀ

- Các số liệu ban đầu

- Máy tách râu trà, năng suất thiết bị 50kg/h.

- Nội dung thuyết minh ,tính toán

- Tìm hiểu qui trình sản xuất trà

- Thiết kế nguyên lý

- Thiết kế kết cấu

- Thiết kế phần điều khiển

- Kết luận và đề nghị

- Sản phẩm

- Thuyết minh và bản vẽ

-

MỤC LỤC

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN

NHẬN XÉT GIÁO VIÊN PHẢN BIỆN

LỜI CẢM ƠN 4

LỜI NÓI ĐẦU

MỤC LỤC

CHƯƠNG I: TỔNG QUAN VỀ NGHÀNH SẢN XUẤT CHÈ 8

I.1- Vị trí của cây chè trong nền kinh tế quốc dân.

I.2- Tình hình sản xuất và tiêu thụ chè trên thế giới.

I.3- Tình hình sản xuất chè ở việt nam. 12

I.4- Các sản phẩm từ cây chè.

CHƯƠNG II: TÌM HIỂU QUY TRÌNH SẢN XUẤT CHÈ ĐEN

II.1- Sơ Đồ Quy Trình Công Nghệ chế Biến Chè Đen. 17

II.2- Quy Trình Công nghệ Chế Biến Chè Đen.

II.2.1.Nguyên liệu

II.2.2.Làm héo lá chè

II.2.3.Vò chè và sàng chè vò. 23

II.2.4 .Quá trình lên men chè đen. 26

II.2.5. Sấy chè. 29

II.2.6. Đấu trộn chè. 33

II.2.7. Phân loại chè bán thành phẩm. 34

II.2.8. Đóng thùng và bảo quản . 35

CHƯƠNG III: TÍNH TOÁN THIẾT KẾ MÁY TÁCH RÂU TRÀ (CHÈ) 37

III.I. CƠ SỞ THIẾT KẾ. 37

III.I.1. Cơ sở lý luận. 37

III.I.2. Bản chất của quá trình tách râu . 38

III.I.3. Các nhân tố ảnh hưởng tới quá trình phân loại. 38

III.I.4. Yêu cầu đối với máy tách ,phân loại. 40

III.I.5. Cấu tạo và nguyên lý làm việc 41

III.II. TÍNH TOÁN THIẾT KẾ. 42

III.II.1. Hệ thống khung sàng: 42

III.II.2. Hệ thống tách râu : 47

III.II.3. tính toán bộ truyền động: 51

CHƯƠNG IV: KẾT LUẬN VÀ ĐỀ XUẤT Ý KIẾN 78

IV.1. Kết luận

IV.2. Đề xuất ý kiến

TÀI LIỆU THAM KHẢO 80

-

I.1- Vị trí của cây chè trong nền kinh tế quốc dân.

Chè là một thức uống lý tưởng và có nhiều giá trị về dược liệu

Trung Quốc là nước đầu tiên chế biến chè để uống sau đó nhờ những đặc tính tốt của nó, chè trở thành thức uống phổ biến trên thế giới. Ngày nay chè được phổ biến rộng rãi hơn cả cà phê, rượu vang và ca-cao. Tác dụng chữa bệnh và chất dinh dưỡng của nước chè đã được các nhà khoa học xác định như sau:

- Caféin và một số hợp chất ancaloit khác có trong chè là những chất có khả năng kích thích hệ thần kinh trung ương, kích thích vỏ đại não làm cho tinh thần minh mẫn, tăng cường sự hoạt động của các cơ trong cơ thể, nâng cao năng lực làm việc, giảm bớt mệt nhọc sau những lúc làm việc căng thẳng.

- Hỗn hợp tanin chè có khả năng giải khát, chữa một số bệnh đường ruột như tả, lỵ, thương hàn. Nhiều thầy thuốc còn dùng nước chè, đặc biệt là chè xanh để chữa bệnh sỏi thận, sỏi bàng quang và chảy máu dạ dày. Theo xác nhận của M.N. Zaprometop thì hiện nay chưa tìm ra được chất nào lại có tác dụng làm vững chắc các mao mạch tốt như catechin của chè. Dựa vào số liệu của Viện nghiên cứu y học Leningrat, khi điều trị các bệnh cao huyết áp và neprit mạch thì hiệu quả thu được có triển vọng rất tốt, nếu như người bệnh được dùng catechin chè theo liều lượng 150mg trong một ngày. E.K. Mgaloblisvili và các cộng tác viên đã xác định ảnh hưởng tích cực của nước chè xanh tới tình trạng chức năng của hệ thống tim mạch, sự cản các mao mạch, trao đổi muối - nước, tình trạng của chức năng hô hấp ngoại vi, sự trao đổi vitamin C, trạng thái chức năng của hệ thống điều tiết máu.v.v...

- Chè còn chứa nhiều loại vitamin như vitamin A, B1, B2, B6, vitamin PP và nhiều nhất là vitamin C.

- Một giá trị đặc biệt của chè được phát hiện gần đây là tác dụng chống phóng xạ. Điều này đã được các nhà khoa học Nhật Bản thông báo qua việc chứng minh chè có tác dụng chống được chất Stronti (Sr) 90 là một đồng vị phóng xạ rất nguy hiểm. Qua việc quan sát thống kê nhận thấy nhân dân ở một vùng ngoại thành Hirôsima có trồng nhiều chè, thường xuyên uống nước chè, vì vậy rất ít bị nhiễm phóng xạ hơn các vùng chung quanh không có chè. Các tiến sĩ Teidzi Ugai và Eisi Gaiasi (Nhật Bản) đã tiến hành các thí nghiệm trên chuột bạch cho thấy với 2% dung dịch tanin chè cho uống sẽ tách ra được từ cơ thể 90% chất đồng vị phóng xạ Sr - 90.

Chè là một cây công nghiệp lâu năm, có đời sống kinh tế lâu dài, mau cho sản phẩm, cho hiệu quả kinh tế cao. Chè trồng một lần, có thể thu hoạch 30-40 năm hoặc lâu hơn nữa. Trong điều kiện thuận lợi của ta cây sinh trưởng tốt thì cuối năm thứ nhất đã thu bói trên dưới một tấn búp/ha. Các năm thứ hai thứ ba (trong thời kỳ kiến thiết cơ bản) cũng cho một sản lượng đáng kể khoảng 2-3 tấn búp/ha. Từ năm thứ tư chè đã đưa vào kinh doanh sản xuất.

Chè là sản phẩm có thị trường quốc tế ổn định, rộng lớn và ngày càng được mở rộng. Theo dự đoán của FAO (1967), nếu lấy năm 1961 - 1963 là 100% thì năm 1975 yêu cầu về chè hàng năm của thế giới sẽ tăng 2,2 - 2,7% và sản xuất chè tăng 3,2%.

Ở nước ta, chè là một trong những cây có giá trị xuất khẩu cao. Căn cứ vào năng suất bình quân đã đạt được năm 1969 của khu vực nông trường quốc doanh (42,39 tạ búp/ha), nếu chỉ đứng về mặt xuất khẩu mà xét thì một ha chè của khu vực nông trường quốc doanh so với một số cây công nghiệp dài ngày của cùng khu vực này bằng hơn 5 lần một ha cà phê, gần 10 lần một ha sả. Nếu năng suất chè đạt 100 tạ búp/ha thì xuất khẩu có thể thu được đủ để nhập 46 tạ phân hóa học, hoặc 3,1 tạ bông, hoặc 25 - 30 tạ bột mì. Như vậy một ha chè có năng suất 100 tạ búp có giá trị xuất khẩu ngang với 200 tấn than.............................

-

II.2- Quy Trình Công nghệ Chế Biến Chè Đen.

II.2.1.Nguyên liệu

Nguyên liệu dùng trong sản xuất chè là những búp chè 1 tôm (búp chè) 2 hoặc 3 lá non.nguyên liệu chè tốt hay xấu ảnh hưởng rất lớn đến quá trình chế biến và chất lượng chè thành phẩm. Qua nghiên cứu người ta thấy một số tính chất của lá chè có liên quan tới chất lượng chè như sau:

- Độ to nhỏ và nặng nhẹ của nguyên liệu chè: Nguyên liệu chè nếu được hái trên cùng một cây thì búp chè càng nhỏ và búp chè càng tốt, búp càng to chất lượng càng xấu vì những búp chè càng to đã trưởng thành và dần có xu hướng chuyển thành búp chè già, thành phần hoá học của nó kém hơn búp chè non.

- Xét về độ nặng nhẹ: Trong cùng một búp chè tôm nhẹ hơn lá và lá thứ nhất nhẹ hơn lá thứ 2...Nên nếu cùng một giống chè, búp càng nhẹ chất lượng chè càng tốt và tỷ lệ hàng tốt càng cao.

- Màu sắc của lá chè tươi: màu sắc của lá chè tươi phụ thuộc vào giống chè, nơi trồng và điều kiện chăm bón. Nhìn chung màu sắc của lá chè có liên quan đến chất lượng chè thành phẩm. Lá chè có màu xanh thẫm thì hàm lượng tanin không cao, hàm lượng clorofin và protein tương đối cao. Lá chè có màu xanh hoặc vàng nhạt mỏng thì hàm lượng clorofin thấp, hàm lượng tanin cao.

- Ngoài ra, độ dài của búp, độ dày mỏng của lá cũng liên quan đến chất lượng của chè. Búp chè càng dài, lá chè càng mỏng thì chất lượng càng tốt và khi chế biến chất lượng chè thành phẩm càng cao.

- Thu hái vận chuyển và bảo quản chè: Thu hái, vận chuyển Chè nguyên liệu được thu hái ở dạng 1 tôm, hai hoặc ba lá. Điều kiện thu hái cũng ảnh hưởng đến chất lượng chè thành phẩm. Chất lượng chè tốt nhất là được thu hái vào buổi sáng nhưng hái quá sớm sương nhiều cũng ảnh hưởng xấu đến quá trình vận chuyển và bảo quản lá chè.Khi vận chuyển, chè được đựng vào các sọt, khối lượng không lớn hơn 15 kg/sọt. Xe công nông chở khoảng 1 tấn/xe, phải làm giàn trên xe và có mái che mưa nắng. Tránh chất đống, lèn ép, làm dập nát, bốc nóng nguyên liệu. Khi về đến xưởng phải nhanh chóng giải phóng chè ra khỏi phương tiện vận chuyển và dụng cụ chứa đựng. Sau cân nhận và tiến hành phân tích chất lượng, nguyên liệu được chuyển dần sang khâu làm héo.

- Bảo quản búp chè tươi: Bảo quản bằng phương pháp thoáng gió tích cực. Chè tươi được rải thành lớp trên sàn lưới với bề dày 20 cm. Không khí trước khi thổi vào lớp chè được làm ẩm đến độ ẩm tương đối ϕ = 92 đến 95% bằng cách phun ẩm bổ sung. Nhiệt độ của không khí giảm đi khoảng 1 đến 2OC do được tiếp xúc trước với dòng nước phun, được quạt ly tâm thổi theo hướng từ dưới lên với lưu lượng 6m3cho 1 kg chè tươi/giờ. Thời gian bảo quản 24 giờ. Bảo quản theo phương pháp này, sự biến đổi xảy ra rất chậm, độ ẩm của lá chè, hàm lượng chất tan, hàm lượng tanin, hoạt tính của men PPO gần như không thay đổi. Trong suốt 18 giờ bảo quản, nước chè vẫn xanh chưa chuyển sang màu vàng, chứng tỏ trong lá chè hầu như chưa xảy ra sự chuyển hóa hóa học. Sự tổn thất chất khô chỉ tổn thất 0,9% (sau 24h bảo quản còn 99,1% so với ban đầu) và 0,3% (sau 24h bảo quản còn 99,7% so với ban đầu).

II.2.2.Làm héo lá chè

II.2.2.1 Mục đích của quá trình làm héo:

Mục đích của quá trình làm héo là làm giảm bớt nước trong nguyên liệu, chè mất đi lực trương, tạo ra tính đàn hồi, búp chè trở nên mềm, dẻo, dai hơn ở điều kiện tốt cho quá trình vò chè. Quá trình héo còn là quá trình sinh hoá, làm biến đổi sâu sắc thành phần hoá học của búp chè, phân giải các chất có phân tử lớn thành các chất có phân tử nhỏ, có lợi cho chất lượng chè đen. Trong quá trình héo các cấu tử hương thơm được tăng cả về số lượng và chất lượng. Quá trình héo còn làm tăng hoạt động của các enzyme oxy hoá đặc biệt là Polyphenol oxydase, có tác dụng tốt cho quá trình lên men tiếp

II.2.2.2. Yêu cầu của quá trình héo chè:

Chè phải được làm héo đồng đều, và được làm héo đúng mức. Nếu làm héo quá các quá trình biến đổi sinh hoá bị ngừng lại, lá chè bị khô và vẫn còn vị đắng mùi hăng ban đầu.

Các thông số kỹ thuật chủ yếu của quá trình làm héo : Nhiệt độ và độ ẩm của không khí: Để tránh ngưng tụ nước trên bề mặt lá và hơi nước được thoát ra dễ dàng, yêu cầu nếu làm héo tự nhiên không khí có nhiệt độ ≤ 380 C và độ ẩm 60-70%. Nếu làm héo nhân tạo, không khí có nhiệt độ 46-490C và độ ẩm 28-30%. Trong quá trình làm héo cần đảm bảo lưu thông không khí để làm giảm độ ẩm xung quanh lá chè và cung cấp oxy cho quá trình hô hấp.Vận tốc lưu thông không khí thường là 100-150m/phút. Chất lượng lá chè khi làm héo còn phụ thuộc vào độ đồng đều của lá chè vì độ non già khác nhau thì khả năng bay hơi nước khác nhau, lá chè càng non bay hơi nước càng mạnh.

Tiêu chuẩn đánh giá mức độ làm héo lá chè như sau:

- Tỷ lệ lá chè được làm héo đúng mức > 80% lá chè héo loại tốt .

- Tỷ lệ lá chè được làm héo đúng mức 70-80% lá chè héo loại trung bình.

- Tỷ lệ lá chè được làm héo đúng mức ≤ 70% lá chè héo loại xấu .

II.2.2.3 Sự hoạt động của enzyme trong quá trình làm héo:

Sự hoạt động của các enzyme trong quá trình làm héo có ảnh hưởng rất lớn đến chất lượng chè đen thành phẩm. Nhìn chung quá trình làm héo khả năng hoạt động của các enzyme đều tăng lên, cụ thể:

- Theo tài liệu của A.Curôsanốp, trong thời gian làm héo hoạt tính của enzyme

glucozidaza tăng từ 100-200%, hoạt tính của enzyme invertaza tăng 50-70%.

- Theo tài liệu của Vivôrôxôvôi và R-Vôrônxôvai hoạt tính của enzyme peroxidaza thay đổi trong khi làm héo lá chè như sau: Ở lá thứ 1 và tôm tăng 12%, ở lá thứ 2 tăng lên 55, 5%, ở lá thứ 3 tăng 144,2% .

II.2.2.4. Các phương pháp làm héo:

Chè được làm héo theo hai phương pháp chủ yếu :

- Làm héo tự nhiên.

- Làm héo nhân tạo.

- Phương pháp làm héo tự nhiên:

- Héo trong nhà hoặc trong bóng râm: Yêu cầu diện tích nhà xưởng phải đủ rộng, vì thời gian héo ở điều kiện này phải kéo dài từ 17- 24 giờ mới được một mẻ. Chè được rải mỏng với lượng chè từ 2- 2,5 kg chè tươi/m2, trên nền nhà sạch, thoáng khí hoặc trên các giàn tre nứa, lưới kim loại, sau 2-3 giờ phải đảo rũ một lần, cho tới khi mức độ héo đạt yêu cầu thì đưa đi vò. Héo chè bằng cách này thì chè héo đều nhưng thời gian kéo dài, tốn nhân công, tốn diện tích, nên chỉ sử dụng kết hợp khi có điều kiện.

b. Phương pháp héo nhân tạo (Làm héo bằng máy) ...............................................................................

- Từ nơi thu nhận, bảo quản, chè tươi được chuyển vào băng tải nạp của máy làm héo, chiều dày lớp chè trên băng tải phụ thuộc vào tốc độ của máy, thường dày từ 18- 22 cm. Dung lượng tức thời trên 5 băng chuyền từ 1500- 2250 kg chè búp tươi. Máy được cơ khí hoá kiểu buồng kín, có 5 tầng băng tải lưới chun làm việc ở một mặt trên. Chè được làm héo theo nguyên tắc dòng song song (cùng chiều) giữa không khí nóng và chè. Lưu lượng gió nóng thổi vào máy từ 55000- 60000 m3/giờ. Gió nóng được trộn với không khí lạnh ở buồng hoà khí và được quạt đẩy vào buồng máy héo ở tầng trên cùng và thoát ra ở tầng cuối. Máy có 4 tốc độ vận hành, tương ứng thời gian héo từ 2- 3- 4- 6 giờ, công suất từ 13- 15 tấn chè búp tươi/ngày (500- 800 kg/giờ)

- Từ nơi thu nhận chè được rải lên máng làm héo, độ dày lớp chè rải từ 25- 30 cm. Cần đảm bảo chè được rải đều, tơi xốp, phủ kín lưới, chè ướt rải mỏng hơn, phải rũ tơi, tránh dính bết vào nhau. Khi rải xong, không nên cấp nhiệt ngay mà phải bật quạt làm mát nguyên liệu trong vòng 10- 20 phút. Nhiệt độ không khí nóng đưa vào hộc héo từ 35- 380 0C, độ ẩm không khí khoảng 40- 50%.

- Khi làm héo, định kỳ sau 1- 2 giờ đảo chè 1 lần (dùng tay đảo), lần đầu lật úp, lần sau đảo tung, đảm bảo độ tơi xốp, tăng mức độ héo đều cho chè.

*Chú ý: Thao tác khi rải và đảo rũ cần tránh làm dập nát chè tươi. Mỗi máng chè đều có biểu kê theo dõi thời gian bắt đầu héo, tình trạng chè tươi để quyết định thời điểm kết thúc chè héo nhằm đảm bảo chất lượng và thứ tự thu chè đưa sang vò.

Khi kết thúc héo chè, phải quạt mát cho chè héo trong thời gian 30 phút, sau đó mới vận chuyển chè héo sang vò. Hết mẻ héo phải vệ sinh dọn hết chè héo của mẻ cũ, tránh để lẫn sang mẻ sau.

...............................................

II.2.3.1. Mục đích của vò chè và sự biến đổi hình thái khi vò chè:

Trong chế biến chè đen, vò là làm dập và phá vỡ cấu trúc tế bào lá chè, làm dịch ép của tế bào thấm lên bề mặt lá, tạo điều kiện cho enzyme oxy hoá hoạt động, tạo nên đặc tính riêng của chè đen. Mặt khác, khi vò dịch ép tế bào cùng các chất tràn ra bao phủ bề mặt lá sẽ dễ dàng hoà tan vào nước nóng khi pha chè. Vò chè còn có tác dụng tạo hình dáng, làm búp chè xoăn chặt lại và cánh chè có ngoại hình đẹp sau khi sấy khô.

Đối với sản xuất chè đen vò chè tạo điều kiện cho quá trình lên men nhờ quá trình vò chè các enzyme cùng các chất tan được giải phóng trộn lẫn vào nhau và tiếp xúc với không khí, thực hiện quá trình oxy hoá.

Khi vò chè, nhờ áp lực từ hai mặt ép lại lá chè được cuộn theo sống lá thành hình xoắn ốc, làm cho lá chè xoắn lại, có hình dáng gọn đẹp. Ngoài ra, về màu sắc, lá chè chuyển từ xanh tươi trước khi vò sang màu nâu nhạt cuối giai đoạn vò.

II.2.3.2. Sự xâm nhập của oxy vào khối lá khi vò:

Trong khi vò quá trình sinh hoá xảy ra mạnh và liên quan mật thiết đến lượng oxy xâm nhập vào khối lá. Trong khi đó quá trình hô hấp giảm dần và ngừng hẳn ở cuối giai đoạn vò. Trong quá trình vò do lực ma sát và nhiệt sinh ra của phản ứng oxy hoá, nhiệt độ khối chè tăng lên 4-50C. Sự tăng nhiệt độ không đều làm cho quá trình oxy hóa xảy ra mạnh và cục bộ, ảnh hưởng xấu đến phẩm chất chè. Để làm giảm nhiệt độ khối lá và điều chỉnh quá trình oxy hoá xảy ra đều đặn đúng mức, người ta không vò chè liên tục quá lâu mà vò chè nhiều lần. Sau mỗi lần đều có sàng để phân loại và làm nguội .

II.2.3.3. Kỹ thuật vò chè:

Khi vò chè, tế bào lá chè bị phá vỡ nghĩa là bắt đầu quá trình lên men. Do đó, phòng vò phải đảm bảo thông thoáng, có quạt mát, có lưu thông không khí (vận tốc gió 2m/giây) nhằm cung cấp oxy cho quá trình lên men. Nhiệt độ phòng vò nên khống chế trong khoảng 24- 280C, độ ẩm không khí từ 90%.

*Chú ý: Phải lập chế độ vò chè phù hợp với năng suất máy sấy, sao cho máy sấy hoạt động liên tục, tránh ùn tắc ảnh hưởng đến chất lượng sản phẩm. Đối với các loại chè khác nhau cần có chế độ vò khác nhau. Chè non (có từ 0- 5% bánh tẻ) thường chỉ vò 2 lần, mỗi lần 30- 35 phút, tránh nát chè. Chè nguyên liệu C, D cũng chỉ nên vò 2 lần, thời gian vò từ 35- 40 phút, vò lâu quá chè không xoăn được mà còn bị vụn nát, tróc xơ cuộng.

II.2.3.4. Phương pháp vò chè:

Hiện nay, có nhiều phương pháp vò chè khác nhau, tuỳ theo điều kiện sản xuất, thông thường người ta vò chè 3-4 lần, và mỗi lần 40-45 phút. Lần thứ nhất vò ở máy không ép, lực vò nhẹ, các lần sau ở máy vò ép với áp lực mạnh hơn. Lượng chè héo đưa vào lần I thường là 180 – 200kg/1 cối vò, còn các lần sau 140 – 170kg/1 cối vò.

Nguyên lý làm việc của máy: Tùy thuộc vào thể tích của thùng vò, trong thực tế, lượng chè héo đưa vào 85 % thể tích của thùng vò. Nếu lượng chè héo đưa vào máy vò quá nhiều thì việc vò chè sẽ không đều và tản nhiệt sẽ không tốt, gây ảnh hưởng đến chất lượng sản phẩm. Nếu lượng chè héo đưa vào máy vò quá ít thì năng suất máy vò sẽ giảm và áp lực vò được tạo ra do trọng lượng bản thân khối chè sẽ giảm nên khó làm cánh chè xoăn kết đẹp.

Sau mỗi lần vò nguyên liệu được qua sàng phân làm 3 loại: Loại I và loại II là những phần non và búp chè, còn búp chè gãy ra đã được vò giập được đưa sang lên men ngay. Còn loại III là các loại lá chè già, tổ chức của lá chưa bị giập nát cần đưa đi vò tiếp .

Trong quá trình vò ép, cứ 10 phút vò ép lại nâng bàn ép lên 5 phút, rồi lại vò ép 10 phút và cứ như vậy cho hết thời gian 1 lần vò. Nếu độ giập của chè loại III đạt 75-85% thì kết thúc giai đoạn vò và đưa cả sang lên men . Tốc độ của máy vò cũng ảnh hưởng lớn đến chất lượng chè thành phẩm, thông thường người ta dùng máy vò có số vòng quay là 45; 50; 55; 60 vòng /phút .

II.2.3.5. Sàng chè vò:

Trong quá trình vò, nhiệt độ trong khối chè vò tăng lên do các lực ma sát giữa chè và thiết bị vò, do các phản ứng sinh hoá khi lên men có toả nhiệt. Mặt khác chè còn bị vón cục do tác dụng kết dính của dịch chè, nhựa chè làm cho chè khó bị vò dập và kém xoăn. Do vậy, phân loại chè vò nhằm mục đích:

+ Làm giảm nhiệt độ khối chè vò.

+ Tăng cường bề mặt tiếp xúc không khí, nhằm cung cấp oxy để quá trình oxy hoá của enzyme phát triển đồng đều.

Phân loại khối chè vò theo độ non, già và kích thước to, nhỏ thành 3 phần: Phần I + II (phần lọt sàng nhỏ và non), phần III (phần trên sàng to, già) để xử lý vò lại, lên men và sấy riêng. Làm tơi khối chè vò bị vón cục trong khi vò. Máy sàng phân loại phải được làm sạch thường xuyên, không để cho lá chè, nhựa chè bám dính vào lưới sàng để làm cho chè nhiễm mùi chua, thiu.

II.2.4 .Quá trình lên men chè đen.

2.2.4.1. Mục đích của quá trình lên men :

Lên men là giai đoạn quan trọng nhất trong quá trình chế biến chè đen, đây là quá trình oxy hoá sâu sắc một số thành phần của chè vò nhờ xúc tác của nhóm enzyme oxy hoá khử và có sự tham gia của oxy không khí. Trong giai đoạn này phải tạo đựơccác điều kiện nhiệt độ, độ ẩm và oxy không khí thích hợp nhất cho enzyme oxy hoá hoạt động để xúc tiến các biến đổi hoá học cần thiết và quyết định nên chất lượng, hương vị đặc biệt của chè đen thành phẩm.

Toàn bộ quá trình lên men được chia làm 2 giai đoạn chính :

- Giai đoạn 1: Kể từ khi vò đến khi vò xong. Trong thời gian này dưới tác dụng của enzyme oxy hoá catechine của tanin chè oxy hoá chuyển thành orthoquynone, là chất có hoạt tính mạnh có thể oxy hoá các chất hoặc ngưng tụ với nhau để tạo thành các sản phẩm có màu.Vì vậy khi vò, lá chè màu xanh chuyển sang mầu hung hung (nâu nhạt ).

- Giai đoạn 2: kể từ khi vò đến trước khi sấy với thời gian khoảng 2-3h. Nguyên liệu chè ở phòng lên men luôn được phun hơi ẩm và điều chỉnh ở nhiệt độ nhất định thích hợp cho quá trình lên men. Trong thời gian này chè chuyển từ màu hung hung sang màu đồng đỏ và toả hương thơm dễ chịu, vị chè không chát gắt mà mát dịu .

II.2.4.2. Cơ sở lý luận của quá trình lên men:

Quá trình lên men xảy ra biến đổi mạnh mẽ thành phần hoá học của lá chè. Những biến đổi này liên quan đến nhiệt độ, độ ẩm, vi sinh vật và enzyme của nguyên liệu chè. Trong đó vai trò quyết định quan trọng nhất đến sự thay đổi thành phần hoá học của chè thành phẩm là enzyme.

Sự tác dụng của enzyme: Trong quá trình sản xuất chè đen tác dụng chủ yếu đến các biến đổi thành phần hoá học là sự xúc tác của enzyme. Enzyme peroxidaza oxi hoá tanin chè sâu sắc nhất và sử dụng lượng tanin lớn nhất để tạo nên các sản phẩm không màu hoặc màu sữa có vị đặc biệt góp phần tạo nên hương vị của chè đen. Khi tế bào còn sống, dưới tác dụng của enzyme, các nguyên liệu hô hấp có trong tế bào oxy hoá tương đối triệt để. Trong khi đó các hợp chất poliphenol của tanin vẫn tồn tại ở trạng thái khử không màu. Khi cấu trúc tế bào bị phá huỷ, quá trình hô hấp bị ngừng lại, toàn bộ oxy đã được hoạt hoá, được dùng vào oxy hoá các hợp chất poliphenol của tanin và các chất khác để tạo nên hương vị và màu sắc của chè đen.

Sự tự oxy hoá của tanin chè: Ngoài sự biến đổi của enzyme, sự biến đổi thành phần hoá học chè còn do sự oxy hoá của chính bản thân tanin. Bởi vì, trong thành phần của nguyên liệu chè có một loại tanin đặc biệt có khả năng tự oxy hóa, đặc biệt là trong dung dịch nước. Ngoài ra còn có tác dụng của nhiệt độ cao.

II.2.4.3. Các yếu tố ảnh hưởng đến quá trình lên men:

Quá trình lên men chè đen chịu tác dụng rất lớn của nhiệt độ, độ ẩm, và thành phần không khí xung quanh.

Nhiệt độ: Nhiệt độ có ảnh hưởng rất lớn đến xúc tác của enzyme và tốc độ của các phản ứng hoá học. Đối với sản xuất chè đen, nhiệt độ thích hợp cho quá trình lên men là 20-300C. Nếu nhiệt độ cao quá sẽ ức chế sự xúc tác của enzyme, ngược lại nhiệt độ thấp quá thì làm chậm quá trình xúc tác.

Độ ẩm: Lá chè sau khi vò đem lên men yêu cầu phải có độ ẩm thích hợp là 60-62% và độ ẩm không khí trong phòng lên men phải cao 95-98% để tránh làm lá chè bị héo và làm các phản ứng hoá học bị chậm lại.

Không khí : Quá trình lên men cần được cung cấp một lượng lớn không khí sạch, nếu thiếu không khí chè dễ bị hôi. Trong không khí nếu thành phần CO2 nhiều cũng gây ảnh hưởng xấu tới quá trình lên men. Đặc biệt khí H2S chỉ cần một lượng nhỏ cũng có thể làm cho quá trình lên men bị đình chỉ.

II.2.4.4. Kỹ thuật lên men:

Chè sau khi được vò chia làm 3 loại được rãi riêng vào khay gỗ và đặt vào

phòng lên men. Độ dày của từng phần chè được quy định như sau: Phần chè loại I dày 4cm , phần chè loại II dày 6cm , phần chè loại III dày 8cm .

Khi xếp vào các khay cần chú ý xếp xen kẽ để đảm bảo thoáng khí trong thời gian lên men. Nhiệt độ và độ ẩm không khí trong phòng lên men là t0 = 22-240C và độ ẩm 95-98%.

Trong thời gian lên men cứ 6-8 phút yêu cầu thông gió phòng 1 lần. Tổng thời gian lên men là 4-5h kể từ khi bắt đầu vò và 2-3h kể từ khi đưa chè vào lên men. Để kết thúc quá trình lên men người ta dựa vào nguyên tắc sau: Khi chè lên men có màu đồng đỏ, có hương thơm và mùi vị dễ chịu thì có thể đưa chè vào sấy

Trong thời gian lên men, nhiệt độ của khối chè tăng dần và sau khi đạt cực đại thì bắt đầu giảm xuống. Giai đoạn lên men được kết thúc khi nhiệt độ bắt đầu giảm. Trong quá trình lên men hàm lượng tanin trong chè giảm dần, tuỳ theo từng loại chè mà người ta cần phải giữ hàm lượng tanin còn lại sau quá trình lên men trong một giới hạn nhất định.

II.2.4.5. Những biến đổi xảy ra trong quá trình lên men:

Các chất hoà tan: Trong quá trình lên men các chất hoà tan bị thay đổi rất lớn do sự chuyển hoá các chất hoà tan thành không hoà tan và do tác dụng với protein. Nhìn chung hàm lượng chất tan giảm từ 42.9% sau khi làm héo xuống còn 31.3% sau khi lên men .

Sự biến đổi của tanin: Hàm lượng tanin trong lá chè giảm dần trong quá trình lên men. Sự giảm hàm lượng tanin là do quá trình oxy hoá dưới sự xúc tác của enzyme polyphenoloxydaza để hình thành các chất mới có vị chát dịu và tạo nên chất mầu. Sự tích luỹ hàm lượng Teaflavin có xu hướng liên tục giảm dần một cách đều đặn, điều đó chứng tỏ có sự chuyển hoá mạnh mẽ để biến Teaflavin là chất có mầu vàng sáng thành Tearubigin. Trong thời gian lên men hàm lượng tanin giảm 50% so với ban đầu. Hàm lượng của tanin dạng poliphenol catechine có vị đắng giảm từ 8.91% khi vò đến còn 2.77% sau khi lên men. Còn tanin riêng có vị nhất định thì giảm đi đáng kể từ 9.06% khi vò xuống 5.96% sau khi lên men

Biến đổi của dầu thơm và sự tạo thành hương thơm của chè đen thành phẩm: Trong các quá trình lên men hàm lượng dầu thơm thay đổi rất lớn và đạt được cực đại sau 3-4h lên men, từ đó làm thay đổi chất lượng và hương thơm của chè thành phẩm.

Sự thay đổi của protein và các chất khác trong khi lên men: Trong quá trình lên men protein phức tạp không tan bị thay đổi thành protein hoà tan và các aminoacid. Các aminoacid tham gia tạo thành các andehit thơm của chè. Mặt khác, trong quá trình lên men các monosaccarit tăng lên còn saccarozơ giảm xuống góp phần vào tạo hương thơm của chè khi sấy.

Sự thay đổi của pectin trong khi lên men: Hàm lượng pectin hoà tan giảm xuống còn pectin không tan tăng lên.

II.2.5. Sấy chè.

II.2.5.1. Mục đích và ý nghĩa:

Mục đích chủ yếu của quá trình sấy:

- Đình chỉ các quá trình hoạt động lên men.

- Làm giảm độ ẩm để làm khô chè.

- Tạo điều kiện cho quá trình vận chuyển và bảo quản chè được dễ dàng.

- Đồng thời sấy còn cố định những chất đã tạo thành do quá trình lên men và giữ chất tan trên bề mặt lá chè. Dưới tác dụng của nhiệt độ sấy, các hương thơm của chè được phát huy và một số chất thơm mới được tạo thành.

II.2.5.2. Những biến đổi xảy ra khi sấy khô:

Trong quá trình sấy chè, dưới tác dụng của nhiệt độ và sự oxy hoá mà màu đồng đỏ của chè đã lên men chuyển sang màu xẫm, sau đó màu đen bóng, một số chất thơm có mùi táo chín được tạo ra ở giai đoạn lên men bị mất đi, thay vào đó là hương thơm đặc biệt của chè đen. Trong quá trình sấy, sợi chè khô và xoăn lại, và trong khi sấy cũng xảy ra biến đổi hoá học mà chủ yếu là quá trình oxy hoá và caramen hoá.

Ngoài ra cùng với lượng ẩm thoát ra, lượng dầu thơm trong chè cũng bị tổn thất, chủ yếu là các hợp chất thơm dễ bay hơi và các este của dầu thơm. Ngoài dầu thơm ra, các hợp chất nitơ trong đó có cafein cũng giảm đi tuơng đối rõ.Trong thời gian sấy, hydropectin giảm đi khoảng 1.59% trong khi đó protopectin giảm đi 0.77%, đặc biệt rượu metylic có trong chè lên men thì sau khi sấy hầu như không còn nữa.

Các vitamin của chè, đặc biệt là vitamin C bị phá huỷ khá nhiều trong quá trình sấy. Hàm lượng vitamin C bị giảm rất lớn trong quá trình sấy. Nếu khi lên men là 81.4mg% thì sau khi sấy chỉ còn 18.6mg%.

Trong quá trình sấy, dưới tác dụng của nhiệt, tuy hàm lượng của glucoza, saccaroza và tinh bột giảm đi không nhiều lắm nhưng những biến đổi của chúng có ý nghĩa quan trọng đối với chất lượng của chè, bởi vì do kết quả của sự caramen hoá mà một phần gluxit bị hoà tan trong quá trình pha, tạo nên những mùi thơm độc đáo của chè khô.

II.2.5.3. Cách tiến hành sấy:

Nguyên tắc làm việc: Quạt thổi không khí nóng từ calorife vào buồng sấy từ dưới lên, buồng sấy là một hộp kim loại có 4 băng chuyền. Nguyên liệu nhờ băng tải cấp liệu 7 vào băng chuyền trên cùng rồi lần lượt đi xuống phía dưới. Sau khi qua khỏi băng chuyền dưới cùng thì chè ra khỏi máy sấy theo cửa 8. Năng suất của máy thường là 120 kg chè/giờ, vận tốc không khí nóng 0,5 m/s. Tốc độ băng chuyền 1 tăng 47% và băng chuyền 2 tăng 20% so với băng chuyền 3, tốc độ băng chuyền 4 giảm 20 % so với băng chuyền 3. Vì thế, độ dày của chè rải trên băng chuyền sẽ tăng từ băng chuyền 1 đến băng chuyền 4, phù hợp với thực tế là chè sẽ khô dần từ trên xuống dưới.

Khi nhiệt độ đạt theo yêu cầu mới cho chè vào máy sấy, nhiệt độ vào máy sấy

từ 100 -1050C, nhiệt độ ra từ 52-540C, được coi là sấy tốt và kinh tế, chè bị ngừng lên men ngay từ tầng băng tải trên cùng.

*Chú ý: Phải có nhiệt kế theo dõi nhiệt độ sấy, nhiệt độ sấy trên 1100C chè bị cao lửa, trên 1200C chè bị khê khét.

Khi sấy chè, chè phần III được đưa vào sấy trước, chè phần I, II sấy sau. Tuỳ điều kiện nguyên liệu, nhiệt độ sấy mà điều chỉnh độ dày lớp chè và tốc độ sấy cho phù hợp. Thông thường chè non và chè ướt rải dày hơn chè già.

Cần phải điều chỉnh các thông số của quá trình sấy cho hợp lý : Nhiệt độ và thời gian sấy. Nhiệt độ sấy cần cao để diệt enzyme và làm khô chè nhưng cũng tránh nhiệt độ quá cao gây mùi chè cháy. Thông thường người ta sấy 2 lần với nhiệt độ như sau :

- Sấy lần 1: Nhiệt độ 90-950C với thời gian sấy là 12-15 phút, độ ẩm sau khi sấy là 18-20%.

- Sấy lần 2: Ở nhiệt độ 80-850C với thời gian sấy là 12-15 phút, độ ẩm sau khi sấy lần 2 là 3-5%.

Giữa 2 lần sấy chè được rải mỏng, làm nguội và để chè phân phối lại độ ẩm cho đồng đều, tránh hiện tượng khô cục bộ và trong ướt ngoài thì khô. Ngoài nhiệt độ sấy trên người ta còn áp dụng sấy ở nhiệt độ 1280C, phương pháp này sấy nhanh, năng suất cao nhưng khó khống chế các chỉ tiêu kỹ thuật.

Tốc độ không khí sấy: Để đảm bảo thời gian sấy và năng suất của máy sấy, lượng không khí vào thiết bị thích hợp là 16000m3/hvà đảm bảo tốc độ chuyển động của không khí qua lớp chè là 0.5m/s. Nếu lượng không khí sấy ít thì tổn thất hương thơm ít nhưng lượng nước bay hơi chậm và ảnh hưởng xấu tới chất lượng chè thành phẩm.

*Chú ý: Tất cả các loại chè sau khi sấy khô phải để nguội mới được đóng vào bao, cần bảo quản sau ít nhất 1 ngày mới được tiến hành phân loại để tránh gẫy vụn do chè khô ròn sau sấy.

II.2.5.4. Các yếu tố ảnh hưởng đến quá trình sấy :

Nhiệt độ sấy: Nếu tăng nhiệt độ sấy chè khoảng 1400C thì sẽ làm tăng vận tốc sấy, đồng thời làm giảm thời gian sấy 40-50%, như vậy, sẽ giảm được kích thước thiết bị , giảm được giá thành sản xuất thiết bị, mang lại hiệu quả kinh tế về sử dụng nhiên liệu, năng lượng...do đó giảm được giá thành sản xuất. Tuy nhiên đứng về quan điểm chất lượng sản phẩm thì phải kể đến tính chất và chất lượng của chè, nghĩa là phải chọn nhiệt độ sấy thích hợp cho từng giai đoạn sấy và cho từng loại sản phẩm. Nhiệt độ thích hợp của sấy chè đen nằm trong khoảng 80-850C. Ở nhiệt độ sấy nhỏ hơn 800C có thể do những quá trình sinh hoá có lợi cho chất lượng của chè xảy ra chưa hoàn toàn, còn ở nhiệt độ sấy lớn hơn 850 C mà chất lượng chè bị giảm là do sự tổn thất (thăng hoa) mạnh mẽ các tinh dầu có trong chè nguyên liệu hoặc sinh ra trong quá trình lên men.

Trong thực tế sản xuất, tuỳ theo điều kiện cụ thể thường người ta căn cứ vào mức độ lên men để quy định nhiệt độ sấy thích hợp. Nếu chè đã lên men đúng mức thì phải dùng nhiệt độ cao để sấy nhanh, ngăn ngừa sự lên men quá mức, làm cho vị của chè nhạt đi. Nếu mức độ lên men chưa đủ nhưng do điều kiện sản xuất yêu cầu phải sấy thì nhiệt độ sấy phải thấp. Đối với chè đen, người ta thường dùng phương pháp sấy hai lần.

Ảnh hưởng của không khí (tác nhân sấy) Nếu vận tốc của không khí sấy tăng sẽ làm tăng cường độ bốc ẩm, giảm được thời gian sấy. Nhưng nếu vận tốc sấy tăng quá mức sẽ làm cho quá trình khô quá nhanh, gây ảnh hưởng đến hình dáng và chất lượng của chè, đồng thời còn gây tổn thất về hương thơm của chè và ở mức độ nào đó gây tổn thất nhiệt do không khí mang ra ngoài. Nếu nhiệt độ sấy không đổi ( t0 =800 C), mật độ của chè trên băng chuyền sấy cố định (1.5 kg/m2 ) thì cường độ bốc ẩm của lớp chè sấy phụ thuộc vào vận tốc chuyển động của không khí sấy. Trong sản xuất để đảm bảo chất lượng chè, thời gian sấy và năng suất của thiết bị, cũng như tổn thất nhiệt không cần thiết, thường người ta chọn vận tốc chuyển động của không khí sấy trong thiết bị sấy cũng như xuyên qua lớp chè <0.5 m/s. Người ta có thể dùng lưu lượng quạt 16.000m3/h.

Ảnh hưởng của chiều dày lớp chè trên băng chuyền sấyTrong sản xuất chè đen, ngay từ giai đoạn vò chè người ta đã phân loại thànhhai phần chè to, nhỏ khác nhau. Nói chung phần chè càng nhỏ thì độ non càng cao, thuỷ phần càng lớn, nhưng độ xốp càng kém và ngược lại phần chè to thì già hơn, thuỷ phần ít hơn, độ xốp lớn, cho nên trong qúa trình sấy người ta phải chọn chiều dày thích hợp của lớp chè trên băng chuyền sấy ứng với phần chè khác nhau và ở giai đoạn sấy khác nhau. Đứng về mặt sản xuất thì người ta phải đảm bảo chất lượng sản phẩm. Vì vậy trong thực tế sản xuất người ta thường quy định chiều dày của lớp chè trên băng chuyền như sau:

- Sấy lần thứ I: 2.0 – 2.5 kg/m2

- Sấy lần thứ II: 3.0 – 4.5 kg/m2

*Chú ý: Muốn thay đổi chiều dày lớp chè trên băng chuyền sấy người ta có thể thay đổi chiều dày lớp chè thực tế hoặc thay đổi tốc độ của băng chuyền.

II.2.6. Đấu trộn chè.

Chè sau khi sấy được đựng trong các bao vải hoặc bao PE, cán bộ KCS lấy mẫu ở từng bao chè bỏ vào ô của khay gỗ theo từng số tương ứng sau đó tiến hành nhặt, chọn trên khay gỗ từng mặt hàng chè theo tiêu chuẩn và cho ra thực đơn phối trộn chè. Căn cứ theo đơn đấu trộn và sự hướng dẫn của KCS, tiến hành việc đấu trộn chè. Chỉ trộn những bao chè cùng tên, có hình dạng gần giống nhau, hoặc những loại chè được quy định đấu trộn với nhau để cho ra một mặt hàng chè có ngoại hình và chất lượng đồng nhất, đạt tiêu chuẩn theo yêu cầu. Việc đấu trộn được tiến hành thủ công hoặc trộn trong máy trộn thùng quay, tốc độ quay của thùng từ 4-5 vòng/phút. ...........................................................

CHƯƠNG III

TÍNH TOÁN THIẾT KẾ MÁY TÁCH RÂU TRÀ (CHÈ)

III.I. CƠ SỞ THIẾT KẾ.

III.I.1. Cơ sở lý luận.

- Nguyên liệu chè bán thành phẩm chủ yếu là một hổn hợp bao gồm các sản phẩm chè không giống nhau về kích thước ,tỷ trọng, hình dạng, chất lượng … nhìn chung, tất cả hổn hợp này đều ở dạng tản rời, gồm các thành phần của sản phẩm và các loại tạp chất khác nhau. Nếu để nguyên toàn bộ hổn hợp này thì chất lượng sản phẩm sẽ bị ảnh hưởng, hoặc nếu đem bảo quản thì khã năng bảo quản cũng bị hạn chế. Vì lẽ đó mà yêu cầu cần phải phân loại hổn hợp thành những thành phần có tính chất đồng nhất.

- Quá trình tách cơ lý hổn hợp thành những thành phần đồng nhất gọi là quá trình phân loại hổn hợp.

- Phân loại hổn hợp được chia làm hai quá trình nhỏ là làm sạch và phân loại theo cỡ,khối lượng.

- Bản chất của quá trình làm sạch là loại bỏ các tạp chất lẩn trong hổn hợp để thu được khối lượng nguyên liệu có cùng tính chất sữ dụng.

- Bản chất của quá trình phân loại theo cỡ là tách hổn hợp hay bán thành phẩm của nó trong sản xuất thành những thành phần chứa các loại sản phẩm có cùng kích thước và chất lượng.

- Quá trình phân loại được xây dựng trên cơ sở dựa vào sự khác nhau về tính chất cơ lý của các cấu tử trong hổn hợp. những tính chất đó là kích thước, hình dạng, khối lượng riêng , khả năng tĩnh điện .v.v…

III.I.2. Bản chất của quá trình tách râu.

- Tách râu xơ là một quá trình phân loại cơ,lý học một hổn hợp vật liệu rời thành các loại có kích thước và khối lượng riêng khác nhau dựa trên nguyên lý sàng và dùng lực hút tĩnh điện.

- Phương pháp tách, phân loại là cho hổn hợp vật liệu di chuyển trên một mặt phẳng nghiêng và đi qua dưới các trục mang lực hút tĩnh điện khi đó các loại râu xơ có khối lượng nhẹ sẽ bị hút lên trục và được đưa ra ngoài. Phần còn lại tiếp tục di chuyển qua 2 lưới sàn có kích thước lỗ khác nhau được đặt nối tiếp nhau theo thứ tự từ bé đến lớn. những cụt vật liệu có kích thước bé hơn lỗ lưới thì sẽ lọt qua và được gọi là sản phẩm dưới lưới , còn những cụt lớn hơn sẽ di chuyển về cuối sàn ra ngoài được gọi là sản phẩm trên lưới. nếu máy có n lưới thì ta có (n+1+1) sản phẩm.Sự phân loại vật liệu có thể tiến hành theo khối lượng từ nhẹ tới nặng và theo kích thước từ bé đến lớn.

III.I.3.Các nhân tố ảnh hưởng tới quá trình phân loại.

Hiệu quả làm việc của sàng phụ thuộc vào nhiều nhân tố, có thể là điều kiện khách quan do nguyên liệu cung cấp vào sàng gây ra, hoặc do cấu tạo và nguyên lý làm việc của bản thân sàng gây ra.

a. Kích thước và hình dạng của nguyên liệu được phân loại .

Kích thước của nguyên liệu được sàng có ảnh hưởng rất lớn tới quá trình sàng. Dựa vào kích thước và hình dạng nguyên liệu mà ta sử dụng kết cấu của mặt sàng cho phù hợp, mặt sàng được cấu tạo dạng lưới đan, tấm đục lỗ hoặc sử dụng các thanh ghi. Đối với mỗi hình dạng của nguyên liệu sàng thì có dạng mặt sàng phù hợp đảm bảo cho quá trình phân loại thuận lợi nhất.

b. Hình dạng và kích thước lỗ sàng.

Tùy theo năng xuất và độ lớn của vật liệu mà ta chọn hình dạnh kích thước của lưới cho phù hợp dựa vào một số tiêu chí sau:

- Lỗ sàng hình tròn thì cho sản phẩm dưới lỗ đồng đều hơn. Tuy nhiên với dạng lỗ tròn kích thước lớn nhất chui qua lỗ chỉ bằng khoảng 80-85% kích thước của hạt chui qua lỗ vuông có cùng kích thước.

- Đối với lỗ chữ nhật có bề rộng bằng kích thước lỗ vuông hay đường kính lỗ tròn thì vật liệu sàng có kích thước lớn hơn cả, để nhận được vật liệu có kích thước như lỗ tròn thì bề rộng chỉ lấy bằng 60-65% đường kính lỗ tròn. Một ưu điểm của lưới và tấm sàng có lỗ hình chữ nhật là tiết diện tự do (tiết diện sống ) lớn hơn, khối lượng bé hơn, năng xuất cao hơn, giá thành hạ hơn so với sàng có lỗ vuông và lỗ tròn. Nhưng mức độ đồng nhất của sản phẩm dưới sàng thấp.

Kích thước lỗ lưới được chọn từ kích thước vật liệu như sau:

+Khi d < 5mm, lấy lớn hơn 0,5 - 1 mm.

+Khi d = 5 - 25mm, lấy lớn hơn 1- 3 mm.

+Khi d > 25mm, lấy lớn hơn 3 - 5mm.

c. Đặc tính chuyển động của sàng .

của khung sàng sẽ làm cho quá trình rơi của nguyên liệu khác nhau. Với nguyên tắc chung là vật liệu phải trượt được trên mặt sàng thì quá trình sàng mới diễn ra. Dạng chuyển động cua khung sàng làm cho quá trình trượt khác nhau do vậy năng xuất cũng khác nhau.

d. Độ dốc mặt sàng.

Khi mặt sàng đặt nằm nghiêng thì kích thước của lỗ sàng chiếu xuống mặt phẳng nằm ngang sẽ nhỏ đi. Độ dốc của mặt sàng quá lớn thì nguyên liệu đi qua mặt sàng rất nhanh làm giảm hiệu suất của sàng. Vì vậy cần phải chọn độ nghiêng phù hợp sao cho nhỏ hơn góc ma sát của vật liệu .ở đây vật liệu là chè nên có thể chọn góc nghiêng 6÷100.

e. Chiều dày nguyên liệu cấp vào sàng .

Chiều dày lớp vật liệu trên sàng có ảnh hưởng lớn đến hiệu suất phân loại .Nếu lớp vật liệu quá dày thì những cục vật liệu ở trên mặt sẽ khó lọt qua mặc dù kích thước đủ nhỏ. Vì vậy lớp vật liệu càng mỏng thì hiệu quả quá trình sàng càng cao, nhưng năng suất lại giảm đi do vật liệu chuyển động nhanh hơn và dễ nhảy khỏi mặt sàng. Trong thực tế thường sử dụng như sau:

- Khi kích thước của vật liệu d < 5 mm, thì bề dày lớp vật liệu h = (10-15)d

- Khi kích thước của vật liệu d = 5-50 mm, thì bề dày lớp vật liệu h =(5-10)d

- Khi kích thước của vật liệu d > 50 mm, thì bề dày lớp vật liệu h = (3-5)d.

f. Biên độ và tần số dao động của khung sàng.

Khi các điều kiện khác như nhau, nếu tăng biên độ dao động thì có thể nâng cao được năng suất đến một mức độ nhất định.Tăng tần số dao động trong điều kiện cho phép của công nghệ làm tăng năng suất và hiệu quả của quá trình sàng.

g. Độ ẩm của vật liệu.

Độ ẩm của vật liệu ảnh hưởng tới quá trình sàng, đặc biệt là lớp ẩm bao bọc bên ngoài của vật liệu, còn lượng ẩm nằm trong các mao quản,ẩm liên kết hóa học của vật liệu thì ít ảnh hưởng đến quá trình phân loại. ẩm bề mặt làm cho vật liệu dính lại với nhau thành từng cục có kích thước lớn không những không hút lên trục, không chui lọt qua lỗ sàng mà còn làm bít kín các lỗ sàng nên hiệu quả phân loại bị giảm đi.

III.I.4. Yêu cầu đối với máy tách ,phân loại.

- Các chỉ tiêu về hiệu quả sử dụng: Năng suất cao, hiệu quả cao, tốn ít năng lượng, chi phí thấp về lao động vận hành máy…. Đồng thời kích thước, diện tích chiếm chỗ phải nhỏ , giá thành chế tạo lắp ráp sửa chữa phải thấp. Để đạt được các yêu cầu này cần hoàn thiện các sơ đồ kết cấu của máy ,chọn hợp lý các thông số máy, xây dựng các hệ thống điện điều khiển máy một cách thật hoàn chỉnh.

- Khả năng làm việc: Đó là khả năng của máy có thể hoàn thành các chức năng đã định mà vẫn giữ được sự ổn định, có tính bền.

- Độ tin cậy cao: Là tính chất của máy hoặc chi tiết máy thực hiện được chức năng đã định, đồng thời vẫn giữ được chỉ tiêu sử dụng trong suốt thời gian làm việc nào đó hoặc suốt quá trình thực hiện khối lượng công việc đã quy định.

-Tính công nghệ và tính kinh tế: Là một yêu cầu cơ bản đối với máy. Để thỏa mãn yêu cầu này máy phải có hình dạng, kết cấu và vật liệu chế tạo phải phù hợp với điều kiện sản xuất cụ thể, bảo đảm khối lượng và kích thước nhỏ nhất trong điều kiện cho phép, tốn ít vật liệu, chi phí chế tạo thấp, giá thành máy thấp.

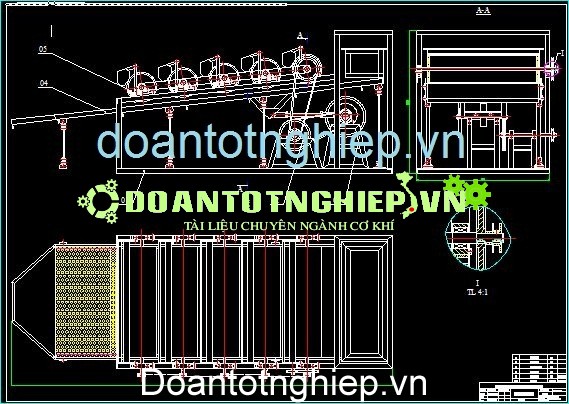

III.I.5. Cấu tạo và nguyên lý làm việc

Nguyên lý làm việc của máy tách râu trà : Máy làm việc dưới tác dụng của lực hút tĩnh điện do trục công tác 5 tạo ra , lực quán tính và lực ma sát tạo ra sự chuyển động tương đối của vật liệu với bề mặt lưới sàng 4. Lưới sàng được lắp trên một khung và được đặt trên các thanh đỡ đàn hồi . Khung sàng được truyền động nhờ cơ cấu lệch tâm 1 qua thanh truyền.

III.II. TÍNH TOÁN THIẾT KẾ.

Máy bao gồm những bộ phận sau:

- Động cơ truyền động

- Truyền động đai

- Truyền động xích

- cơ cấu lệch tâm

- Ổ đỡ

- Hệ thống mặt sàng

- Hệ thống khung sàng

- Hệ thống hút râu

Các thông số chủ yếu của máy là chiều dài , chiều rộng của lưới sàng, góc nghiêng của lưới sàng so với mặt phẳng ngang, góc của phương dao động, đường kính trục công tác và các thông số động học v.v…

III.II.1. Hệ thống khung sàng:

Yêu cầu năng suất làm việc của máy : Q = 50 (kg/h)

Năng suất của máy phụ thuộc vào kích thước của sàng , vận tốc vật liệu trên sàng Năng suất được xác định theo công thức:..........................................

- TÍNH TOÁN, THIẾT KẾ MÁY TÁCH RÂU TRÀ, thiết kế máy, thuyết minh, động học máy, kết cấu máy, nguyên lý máy, quy trình sản xuất