ĐỒ ÁN MÔN HỌC THIẾT KẾ DỤNG CỤ CẮT Thiết kế dao tiện định hình Tính toán và thiết kế dao phay đĩa module ĐẠI HỌC BÁCH KHOA HÀ NỘI

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN MÔN HỌC ĐỒ ÁN MÔN HỌC THIẾT KẾ DỤNG CỤ CẮT Thiết kế dao tiện định hình Tính toán và thiết kế dao phay đĩa module ĐẠI HỌC BÁCH KHOA HÀ NỘI

THIẾT KẾ DỤNG CỤ CẮT

ĐỒ ÁN THIẾT KẾ DỤNG CỤ CẮT

Họ và tên sinh viên:

1. Thiết kế dao tiện định hình để gia công chi tiết như hình vẽ (dao có phần chuẩn bị cắt đứt), với các thông số cho dưới bảng sau:

|

Vật liệu chi tiết |

||||||||||

|

58 |

32 |

38 |

45 |

45 |

35 |

28 |

30 |

7 |

0 |

Thép 40XH có |

2. Tính toán và thiết kế dao phay đĩa module để gia công bánh răng trụ răng thẳng, vật liệu gia công thép 40XH (=950N/mm2), mô đun m, góc ăn khớp , số hiệu dao N trong bộ 8 con.

|

m |

N |

|

|

4 |

20 |

5 |

3. Tính toán và thiết kế dao chuốt lỗ then hoa chữ nhật định vị đường kính đỉnh cấp chính xác H8 để gia công lỗ chi tiết theo thông số sau:

Vật liệu chi tiết: Thép 40X có =650N/mm2

|

Z |

d |

D |

L |

|

|

6 |

44 |

48 |

56 |

8 |

Mục lục

LỜI NÓI ĐẦU.. 2

PHẦN 1: THIẾT KẾ DAO TIỆN ĐỊNH HÌNH.. 3

1.1 Đề bài3

1.2 Phân tích chi tiết dụng cụ gia công. 4

1.3 Chọn loại dao. 4

1.4 Chọn cách gá dao. 4

1.5 Thiết kế dao. 5

1.6 Sơ đồ tính toán profin dao. 6

1.7 Tính toán chiều cao profin của dao..……………………………………….. 7

1.9 Điều kiện kỹ thuật11

1.10 Bản vẽ thiết kế. 12

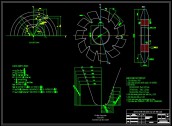

PHẦN 2: THIẾT KẾ DAO PHAY ĐĨA MODULE.. 13

2.1 Đề bài13

2.2 Xác định các thông số hình học của bánh răng. 13

2.3 Thiết kế dao. 13

PHẦN 3: THIẾT KẾ DAO CHUỐT LỖ THEN HOA.. 18

3.1 Yêu cầu đề bài18

3.2 Sơ đồ chuốt18

3.3 Chọn dao. 19

3.4 Tính lượng nâng của răng. 19

3.5 Xác định lượng dư gia công A.. 20

3.7 Số răng và đường kính dao chuốt23

3.8 Kiểm tra độ bền dao chuốt26

3.10 Điều kiện kỹ thuật của dao. 29

TÀI LIỆU THAM KHẢO.. 30

PHẦN 1: THIẾT KẾ DAO TIỆN ĐỊNH HÌNH

1.1 Đề bài

Tính toán thiết kế dao tiện định hình để gia công chi tiết như Hình 1.1 (Dao có chuẩn bị để cắt đứt).

Vật liệu gia công thép 40XH phôi thanh

= 60 = 600

Hình 1.1 Chi tiết gia công

Kích thước chi tiết cần gia công

|

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

|

55 |

45 |

35 |

50 |

32 |

10 |

10 |

5 |

12 |

45 |

1.2 Phân tích chi tiết dụng cụ gia công

Chi tiết có biên dạng mặt tròn xoay trên đó bao gồm mặt côn, mặt trụ. Do chi tiết có mặt côn nên khi gia công rất dễ mắc phải sai số do lưỡi cắt không song song với đường tâm chi tiết. Song độ chính xác chi tiết yêu cầu không cao, mặt đầu chi tiết có đọ chênh lệch đường kính không quá lớn.

Đây là một chi tiết không phức tạp, chiều dài nhỏ, độ chênh lệch đường kính không quá lớn.

Chiều sâu lớn nhất: = -

Trong đó Dmax: Đường kính lớn nhất khi tiện.

Dmin: Đường kính nhỏ nhất khi tiện.

= - = = 11,5 (mm).

Ta thấy chi tiết có dạng trụ bậc giữa và do đó tại vị trí này dao tiện cần có thêm góc nghiêng phụ =.

1.3 Chọn loại dao

Gia công chi tiết bằng dao tiện định hình có thể sử dụng 2 loại dao trụ hoặc dao tròn. Ta chọn dao tiện định hình lăng trụ để đơn giản hóa việc tính toán thiết kế và tăng độ chính xác.

Ưu điểm dao tiện định hình lăng trụ:

üDo kẹp dao bằng rảnh mang cá nên độ cứng vững hơn cao hơn.

üGóc a có thể thay đổi được.

üĐộ bền lưỡi dao, thoát nhiệt tốt.

üĐộ chính xác cao hơn, sai số không đáng kể (do chỉ gây ra sai số D1).

=> Vậy ta chọn dao tiện định hình lăng trụ.

1.4 Chọn cách gá dao

Để thuận tiện và đơn giản trong quá trình thiết kế cũng như chế tạo mà vẫn đảm bảo được yêu cầu kỹ thuật trong khi gia công cũng như độ chính xác về kích thước và hình dáng hình học, chất lượng của bề mặt gia công và tuổi thọ của dụng cụ cắt được đảm bảo. Dao được chọn theo cách gá thẳng.

1.5 Thiết kế dao

1.5.1 Chọn điểm cơ sở

Nguyên tắc chọn điểm cơ sở: Để đảm bảo góc sau tại các điểm trên lưỡi cắt không quá nhỏ, điểm cở sở khi thiết kế dao tiện định hình thường được chọn trùng với điểm của chi tiết có bán kính nhỏ nhất, điểm gần tâm chi tiết nhất.

Theo hình 1.2 ta có thể thấy điểm 1 có bán hính nhỏ nhất = 16 (mm) làm điểm cơ sở.

Hình 1.2 Xác định các điểm trên chi tiết

Bảng 1.2 Bảng giá trị các điểm profin trên chi tiết

|

Điểm |

Ri (mm) |

Li (mm) |

|

1 |

16 |

0 |

|

2 |

25 |

8 |

|

3 |

25 |

20 |

|

4 |

17,5 |

25 |

|

5 |

17,5 |

35 |

|

6 |

22,5 |

35 |

|

7 |

22,5 |

45 |

1.5.2 Chọn góc sau và góc trước

- Vật liệu gia công: phôi thép 40XH có = 60 = 600

- Theo trang 27, 28 [1] ta chọn:

+ Góc sau

+ Góc trước

1.6 Sơ đồ tính toán profin dao

Sơ đồ tính toán các thông số profin dao tại một điểm i bất kỳ trên lưỡi cắt được biểu diễn như sau:

Hình 1.3 Sơ đồ tính toán profin dao tiện định hình lăng trụ

Điểm 1 được chọn làm điểm cơ sở để xác định profin lưỡi cắt. Qua điểm 1 trên hình chiếu đứng vẽ mặt trước T hợp với phương ngang một góc . Mặt trước T cắt các vòng tròn có bán kính r1, r3, r5, … tại các điểm 1’,3’,5’, … trên lưỡi cắt dao. Các điểm 1’,3’,5’, … trên lưỡi cắt của dao gia công các còng tròn bán kính r1, r3, r5, … ứng với các điểm 1, 3, 5,…. của profin chi tiết

Khoảng cách từ điểm 1 đến các điểm 3’,5’, … là là chiều cao profin lưỡi cắt theo mặt trước.

Từ các điểm 3’,5’, … trên lưỡi cắt dao ha các đoạn thẳng vuông góc với điểm 1 được các đoạn h3, h5, …Đó chính là chiều cao profin lưỡi cắt trong tiết diện vuông góc với mặt sau.

1.7 Tính toán chiều cao profin của dao

1.7.1 Xây dựng công thức tính toán

a. Xây dựng công thức xác định profin dao trong tiết diện trùng với mặt trước

=> Với điểm (x) bất kỳ ứng với bán kính (rx) ta có:

b. Xây dựng công thức xác định profin dao trong tiết diện vuông góc với mặt sau:

=> Với điểm (x) bất kỳ ứng với bán kính (rx) ta có:

1.7.2 Tính toán profin dao tại các điểm

- Điểm 2’, 3’

- = = 25 mm

- = = arcsin = arcsin =

- = . - . =25. - 16. = 9,36 mm

- = . = 9,36. = 7,94 mm - Điểm 4’, 5’

- = = 17,5 mm

- = = arcsin = arcsin =

- = . - . =17,5. - 16. = 1,59mm

- = . = 1,59. = 1,35 mm - Điểm 6’, 7’

- = = 22,5 mm

- = = arcsin = arcsin =

- = . - . =22,5. - 16. = 6,79mm

- = . = 6,79. = 5,76 mm

|

Điểm |

(mm) |

() |

hx(mm) |

li |

|

|

1 |

16 |

20 |

0 |

0 |

0 |

|

2 |

25 |

12,64 |

9,36 |

7,94 |

8 |

|

3 |

25 |

12,64 |

9,36 |

7,94 |

20 |

|

4 |

17,5 |

18,22 |

1,59 |

1,35 |

25 |

|

5 |

17,5 |

18,22 |

1,59 |

1,35 |

35 |

|

6 |

22,5 |

14,08 |

6,79 |

5,76 |

35 |

|

7 |

22,5 |

14,08 |

6,79 |

5,76 |

45 |

Bảng 1.3 Thông số profin dao.

1.8 Kết cấu dao

Căn cứ vào chiều sâu cắt lớn nhất của chi tiết: tmax = 11,5 mm

Ta có kích thước cơ bản của dao:

|

Phần cắt |

Phần kẹp |

|||||||

|

B |

H |

E |

A |

F |

r |

d |

M |

|

|

11,5 |

25 |

90 |

10 |

30 |

20 |

1 |

10 |

45,77 |

Hình 1.4 Kích thước kết cấu dao tiện

Hình 1.5 Chiều rộng B của dao tiện định hình

Theo Tr47 [1] ta tính toán được chiều rộng lưỡi cắt:

- Do chi tiết có vát mép nên ta chọn j = 60°; j1 = 45°

- a=2 mm, c=1 mm.

- Chọn chiều rộng b = 8(mm)

- Chiều rộng phụ = 1 (mm).

- t

=>Chiều dài của dao: L = Lct + b1 + b + c + a = 45 + 1 + 8 + 1 + 2 = 57 (mm).

Ta có profin trong hai tiết diện vuông góc với mặt sau và trùng với mặt trước:

Hình 1.6 Profile của dao trong tiết diện trùng với mặt trước

Hình 1.7 Profile dao trong tiết diện vuông góc với mặt sau

1.9 Điều kiện kỹ thuật

- Vật liệu làm dao: Thép gió P18

- Độ cứng sau nhiệt luyện: HRC = 62-65

- Độ bóng:

- Mặt trước Ra =0,32 [µm]

- Mặt sau Ra =0,63 [µm]

- Mặt tựa trên thân dao thấp hơn 0,63 [µm]

-Dung sai profin dao: ±0.005mm.

- Sai lệch góc:

- Sai lệch góc trước g = 200±10

- Sai lệch góc sau α=15±10

- Kí hiệu dao: DTĐH-57x35x90-P18-ĐHBKHN

1.10 Bản vẽ thiết kế

PHẦN 2: THIẾT KẾ DAO PHAY ĐĨA MODULE

2.1 Đề bài

Tính toán và thiết kế dao phay đĩa module để gia công bánh răng trụ răng thẳng, vật liệu gia công thép 40XH (, mô đun m, góc ăn khớp , số hiệu dao trong bộ 8 con.

2.2 Xác định các thông số hình học của bánh răng

Trong bộ dao phay đĩa module 8 con, dao mang số hiệu 8 có thể gia công được bánh răng có số răng Z = 135 - răng. Profile dao được tính toán theo số răng bé nhất (Z = 135 răng) bởi vì với số con dao đó thì độ cong đường thân khai sẽ lớn vì vậy với các bánh răng với số răng lớn hơn 135 răng sẽ có profin doãng hơn tạo điều kiện ra vào ăn khớp dễ hơn.

Theo bài ra, ta cần thiết kế dao phay đĩa module để gia công bánh răng với các thông số như sau:

Module: m = 4,5mm

Số răng: Z = 135

Góc ăn khớp: =

Bước răng: tp = = 3,14.4,5 = 14,13 mm

Chiều dày răng: S = = 7,07 mm

Bán kính vòng tròn chia: = = = = 303,75 mm

Bán kính đỉnh răng: = = = 308,25 mm

Bán kính chân răng: = = = 298,125 mm

Bán kính vòng tròn cơ sở:

= = 303,75. = 285,43 mm

2.3 Thiết kế dao

2.3.1 Tính toán profile dao phay đĩa module

Để thiết kế được profile dao, ta lập hệ tọa độ Oxy vuông góc với tâm O trùng với tâm của bánh răng thân khai. Vì dao phay đĩa module có góc trước cho nên profile được tính toán chính là profile tiết diện đi qua trục dao. Giả sử có điểm M(x,y) bất kì nằm trên profile răng với bán kính rx thì tọa độ (x,y) chính là phương trình profile răng.

Trong đó:

r0 – Bán kính vòng cơ sở

rc – Bán kính vòng tròn chia

rx – Bán kính ứng với điểm M trên profile

Rc – Bán kính đỉnh răng

Ri – Bán kính chân răng

Profile dao bao gồm 2 đoạn:

- Đoạn làm việc là đoạn thân khai CB

- Đoạn làm việc là đoạn cong chuyển tiếp thuộc khe hở chân răng BO1

a. Profile dao trong đoạn làm việc

Nguyên lý tạo ra đường thân khai: Cho một đường thẳng lăn không trượt trên một đường tròn, quỹ đạo của một điểm M thuộc đường thẳng đó sẽ vẽ ra đường cong thân khai. Vậy để tạo ra hình lưỡi cắt thân khai ta cho điểm M chuyển động theo phương trình đường thân khai trong khoảng bán kính . Việc xác định profile lưỡi cắt chính là việc xác định tọa độ của tập hợp các điểm M trong hệ tọa độ đề các Oxy.

r0 – Bán kính vòng tròn cơ sở

rm – Bán kính vector ứng với điểm M

– Góc thân khai

– Góc áp lực của đường thân khai

Xác định tọa độ điểm M

Theo sơ đồ tính toán hình 3.1 ta có:

Ta có:

– Góc ăn khớp trên vòng tròn chia bánh răng tiêu chuẩn

Vậy ta cho biến thiên từ đến thì sẽ vẽ được profile của răng. Chia thành 16 điểm và tính toán theo công thức ta có bảng thông số các điểm như sau:

|

STT |

RM |

xi |

yi |

|

|

1 |

298,25 |

1,65 |

298,245 |

0,12 |

|

2 |

299,06 |

1,903 |

299,054 |

0,929 |

|

3 |

299,87 |

2,166 |

299,862 |

1,737 |

|

4 |

300,68 |

2,437 |

300,67 |

2,545 |

|

5 |

301,49 |

2,716 |

301,478 |

3,353 |

|

6 |

302,3 |

3,002 |

302,285 |

4,16 |

|

7 |

303,11 |

3,297 |

303,092 |

4,967 |

|

8 |

303,92 |

3,6 |

303,9 |

5,775 |

|

9 |

304,73 |

3,908 |

304,705 |

6,58 |

|

10 |

305,54 |

4,225 |

305,511 |

7,386 |

|

11 |

306,35 |

4,549 |

306,316 |

8,191 |

|

12 |

307,16 |

4,881 |

307,121 |

8,996 |

2.3.2 Chọn các kích thước kết cấu dao phay đĩa module

Với m = 4,5; Z = 11, kích thước kết cấu dao được chọn theo bảng 6.6 và 6.7 được thể hiện trên bản vẽ chi tiết như sau:

- Đường kính ngoài: D = 85mm

- Đường kính lỗ gá: d = 27+0,023mm

- Chiều rộng dao: 13mm

- Số răng của dao: Z = 11

- Lượng hớt lưng: K = 4,5

- t = 29,4+0,28

2.3.3 Điều kiện kỹ thuật của dao

Vật liệu dao:thép P18

- Độ cứng phần cắt đạt HRC= 62- 65

- Độ đảo đường kính ngoài £0,03

- Độ đảo mặt đầu £0,03

-Sai lệch chiều dày răng: ±0,025

- Độ bóng:

+ Mặt trước,mặt lỗ gá dao và các mặt tựa không thấp hơn 0,32

+ Mặt hớt lưng của hình dáng răng không thấp hơn 0,63

- Nhãn hiệu :

+Mođun: m=4,5

+Số hiệu dao: DPĐMĐ - N08 P18 - ĐHBKHN

+ Vật liệu làm dao: thép gió P18

2.3.4 Thiết kế dưỡng

Dưỡng đo dùng để kiểm tra dao sau khi chế tạo, được chế tạo theo cấp chính xác 7 với miền dung sai H, h. Theo luật kích thước bao và bị bao.

Dưỡng kiểm dùng để kiểm tra dưỡng đo, được chế tạo theo cấp chính xác 6 với miền dung sai Js; js. Theo luật kích thước bao và bị bao.

Vật liệu làm dưỡng: Thép lò xo 65Г

Độ cứng sau nhiệt luyện đạt 62 ÷ 65 HRC.

Độ nhám bề mặt làm việc Ra ≤ 0,63 μm. Các bề mặt còn lại đạt Ra ≤ 1,25 μm.

Kích thước danh nghĩa của dưỡng theo profile dao trong tiết diện chiều trục.

PHẦN 3: THIẾT KẾ DAO CHUỐT LỖ THEN HOA

3.1 Yêu cầu đề bài

Thiết kế dao chuốt lỗ then hoa có thông số như sau:

- Chiều dài lỗ chuốt: L = 56 mm

- Định tâm theo đường kính ngoài

- Số răng: Z = 8

- Đường kính trong: d = 58 mm

- Đường kính ngoài: D = 64 mm

- Cấp chính xác gia công cần đạt H8

- Chiều rộng then: B =

- Vật liệu chế tạo: Thép 40X có = 650N/mm2

Hình 3.1 Thông số lỗ then hoa

3.2 Sơ đồ chuốt

Khi chuốt lỗ then hoa thường dung dao chuốt kéo khi đó lực sẽ tác dụng vào đuôi dao và kéo nó.

Hình 3.2 Sơ đồ chuốt

Theo yêu cầu gia công chi tiết như đề bài, ta chọn sơ đồ chuốt theo lớp, để quá trình thoát phoi được dễ dàng thì trên cạnh của các răng gần nhau ta làm rãnh thoát phoi thứ tư và xen kẽ nhau.

3.3 Chọn dao

Dao chuốt kéo thường được chế tạo từ hai loại vật liệu. Phần cán dao đuợc làm bằng thép kết cấu C45. Từ phần định hướng trở về sau được làm bằng thép gió P18.

Dao chuốt được chia làm 5 phần lớn:

- Phần đầu dao (I) gồm đầu kẹp, cổ dao, côn chuyển tiếp.

- Phần dẫn hướng phía trước (II).

- Phần răng (III) gồm răng cắt thô, răng cắt tinh và răng sửa đúng.

- Phần dẫn hướng phía sau (IV).

- Phần cổ đỡ (V) với dao chuốt dài.

Phần răng là phần quan trọng nhất của dao chuốt, nó được thiết kế để làm cơ sở cho những phần khác. Trên phần cắt có 3 loại răng: răng cắt thô, răng cắt tinh và răng sửa đúng. Kích thước răng, số lượng mỗi răng và đường kính các răng ở mỗi phần là hoàn toàn khác nhau.

3.4 Tính lượng nâng của răng

- Ở răng dao chuốt, răng sau cao hơn răng trước một lượng gọi là lượng nâng của răng Sz. Lượng nâng của răng dao chuốt là hiệu số đường kính các răng liên tiếp. Theo bảng (5.2), với vật liệu gia công là thép cacbon và thép ít hợp kim, ta chọn được Sz = 0,06.

- Các răng cắt chuốt bao gồm:

+ Răng cắt thô: phần cắt thô có lượng dư không đều Sz = 0,06 để cắt hết phần thô.

+ Răng cắt tinh: Phần cắt tinh bao gồm 3 răng có lượng dư giảm dần lượng cắt dư chuẩn bị cho các răng sửa đúng.

Sztinh 1 = 0,8.Sz = 0,8.0,06 = 0,048 mm

Sztinh 2 = 0,6.Sz = 0,6.0,06 = 0,036 mm

Sztinh 3 = 0,4.Sz = 0,4.0,06 = 0,024 mm

+ Răng sửa đúng có lượng nâng dao là 0, với số răng sửa đúng là 5 răng. Đường kính sửa đúng là đường kính cắt tinh cuối cùng.

Lượng dư cắt tinh được tính theo công thức:

Atinh = = 0,048 + 0,036 + 0,024 = 0,108 mm

3.5 Xác định lượng dư gia công A

- Lượng dư gia công khi chuốt lỗ then hoa được chọn theo yêu cầu công nghệ, trị số dụng cụ phụ thuộc vào chiều dài lỗ chuốt được tính theo đường kính răng sửa đúng, lỗ trước khi chuốt và được tính theo công thức:

Trong đó: – Đường kính lớn nhất của lỗ sau khi chuốt

– Đường kính lỗ trước khi gia công

Ta có: Với H8 tra bảng 1 trang 133[3] ta được:

=

Lượng dư gia công được chọn theo yêu cầu công nghệ, trị số lượng dư phụ thuộc chiều dài lỗ chuốt, dạng gia công trước khi chuốt.

: Đường kính răng sửa đúng. Coi sau khi chuốt chi tiết không bị lay rộng hoặc bị co, đường kính răng sửa đúng chính là đường kính lớn nhất của lỗ sau khi chuốt, kể cả sai lệch giới hạn trên.

Với chiều dài lỗ L = 56 mm

Đường kính ngoài của lỗ then hoa sau khi chuốt với cấp chính xác H8: D = mm

= 58 mm

= = 3,023 mm

Lượng dư cho các răng cắt tinh và cắt thô được gọi là lượng dư tinh và lượng dư thô

- Lượng dư tinh: Atinh = 0,108 mm

- Lượng dư thô:

3.6 Kết cấu răng và rãnh

Kết cấu răng và rãnh là phần quan trọng của dao chuốt. Răng và rãnh được thiết kế sao cho dao đủ bền, răng đủ bền, đủ không gian chứa phoi, tuổi bền và tuổi thọ của dao lớn và dễ chế tạo.

a. Profile dọc trục

Hình dạng răng và rãnh cần phải đảm bảo các yêu cầu sau:

- Thông số hình học của răng phải đảm bảo tuổi bền tối đa.

- Răng dao phải đảm bảo số lần mài lại tối đa.

- Răng phải đủ bền để không bị gãy trước tác dụng của momen uốn trong quá trình cắt.

- Răng giữa các răng phải có hình dạng và kích thước sao cho khi cắt rap hoi dễ dàng theo mặt trước, cuốn xoắn đều và nằm gọn trong rãnh.

Với vật liệu gia công là thép 40X, được sử dụng rất phổ biến, được dùng chế tạo các chi tiết chịu tải trọng tĩnh và va đập tương đối cao mà bề mặt có thể bị mài mòn như trục, bánh răng… để có cơ tính cao cần nhiệt luyện (tôi + ram cao).

Khi chuốt vật liệu dẻo như chuốt thép thường tạo ra phoi dày. Vì vậy rãnh được thiết kế có dạng lưng cong (có 2 cung tròn nối tiếp) để phoi dễ cuộn.

Hình 3.3 Dạng răng và rãnh trong tiết diện chiều trục

Trong đó:

t – Bước răng

h – Chiều cao rãnh

f – Cạnh viền

b – Chiều rộng lưng răng

r, R – Bán kính rãnh

– Góc sau

– Góc trước

Xác định giá trị của các thông số:

- Răng cắt thô:

Bước răng t và chiều sâu rãnh được tính toán thiết kế sao cho đủ không gian chứa phoi, rãnh có diện tích là:

Trong đó:

L – Chiều dài của chi tiết

– Lượng nâng răng

Tra bảng 5.4 – [1] ta được K = 3,5

Như vậy:

Ta có:

Lấy chiều rộng then theo tiêu chuẩn: h = 4

Các thông số khác được tính theo kinh nghiệm như sau:

Chọn t = 11

Chọn r = 2,1

Chọn b = 4

Chọn R = 8

Góc trước được chọn theo vật liệu gia công, tra bảng 5.5[1] được

Góc sau của dao chuốt được chọn rất nhỏ để hạn chế hiện tuongj giảm đường kính sau mỗi lần mài lại. Góc sau được chọn:

- Răng cắt tinh:

Bước răng t và chiều sâu rãnh được tính toán thiết kế sao cho đủ không gian chứa phoi, rãnh có diện tích là:

Trong đó:

L – Chiều dài của chi tiết

– Lượng nâng răng

Tra bảng 5.4 – [1] ta được K = 3,5

Như vậy:

Ta có:

Lấy chiều rộng then theo tiêu chuẩn: h = 3,5

Các thông số khác được tính theo kinh nghiệm