ĐỒ ÁN THIẾT KẾ DỤNG CỤ THÁO Ổ LĂN DẠNG ĐAI ỐC HAI NỬA

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN THIẾT KẾ DỤNG CỤ THÁO Ổ LĂN DẠNG ĐAI ỐC HAI NỬA

PHẦN I: TỔNG QUAN VỀ DỤNG CỤ THÁO LẮP Ổ LĂN:

- / Về hình thức được chia thành 2 loại:

- Dung cụ tháo

- dụng cu lắp

II./Về phương pháp được chia thành 2 loại cơ bản:

- Dụng cụ tháo lắp bằng cơ

a. Vấu tiêu chuẩn:

Các loại cảo vấu tiêu chuẩn

Một dải sản phẩm gồm 5 cỡ cảo khác nhau có 2 hoặc 3 vấu

Độ mở tối đa của cả từ 65 – 300 mm

Có cơ cấu côn tự định tâm và định vị các vấu cảo

Lò xo có lực mạnh giữ cho các vấu cảo nằm đúng vị trí, giúp thao tác dễ dàng

Thép carbon chất lượng cao được nhiệt luyện

b. Cảo hai chiều:

- Có khả năng cảo bên trong và bên ngoài vòng bi

- Vấu cảo tự khóa

- Độ mở từ 40 – 350 mm

- Vai cảo có tính an toàn, không làm hư ren và tay cảo

- Đai ốc lục giác trên vai cảo để chống xoay khi cảo

- Có thể cung cấp nguyên bộ với giá đỡ (TMMR 8)

c. Cảo kẹp ba mảnh:

- Tựa vào vòng trong, không làm hỏng vòng bi sau khi tháo

- Dùng với cảo & vấu tiêu chuẩn

- Dãy sản phẩm cho đường kính trục từ 50 đến 380mm

d. Chìa móc các kiểu :

- Mỗi cỡ chìa móc sử dụng cho một cỡ đai ốc để chìa vặn ôm sát đai ốc khi siết

- Không làm hỏng trục và đai ốc

- Sử dụng an toàn và dễ dàng

- Dụng cụ tháo lắp bằng khí nén – thủy lực:

- Bộ nén dầu đẩy:

- Bơm thủy lực:

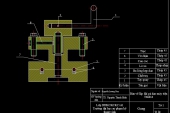

PHẦN II:NGUYÊN LÝ VÀ CẤU TẠO CỦA DỤNG CỤ

- Nguyên lý:

CHÚ THÍCH:

............

- Cấu tạo: Gồm 4 bộ phận chính:

1.1. Trục vít số 1

1.2. Ống lót số 6

1.3. Nắp chụp số 2

1.4. Đai ốc hai nữa số 3

THIẾT KẾ QUY TRÌNH CHẾ TẠO CHI TIẾT ĐAI ỐC HAI NỮA

1. Chức năng làm việc của đai ốc hai nữa:

Đai ốc hai nữa là chi tiết quan trong nhất của dung cụ tháo ổ bi bằng đai ốc hai nữa.

Đai ốc hai nữa là chi tiết trực tiếp liên kết với ổ bi để tháo ổ bi.

2. Chọn vật liệu chế tạo:

Vật liệu để chế tạo các chi tiết dạng trục thường dùng là thép đúc, hợp kim nhôm, thép cacbon,… Tùy theo điều kiện làm việc và kết cấu của đai ốc hai nữa mà sử dụng các loại vật liệu phù hợp. Ở đây ta chọn thép cacbon C45

- Các dạng phôi.

* Phôi đúc:

Phôi đúc được đúc từ các vật liệu: gang, thép, hợp kim nhôm. Đó là loại phôi phổ biến nhất để chế tạo các chi tiết dạng hộp. để chế tạo phôi đúc, người ta thường dùng các phương pháp đúc sau:

- Đúc trong khuông cát, mẫu gỗ, làm khuôn bằng tay: phương pháp này cho độ chính xác thấp, lượng dư gia công lớn, năng suất thấp, phù hợp với sản xuất đơn chiếc và hang loạt nhỏ.

- Đúc trong khuôn cát, mẫu kim loại, làm khuôn bằng máy: phương pháp này đạt độ chính xác cao ( 0,3 – 0,6mm) cơ tính vật đúc tốt. Phương pháp này phù hợp với sản xuất loạt lớn và hang khối, nhưng chỉ thích với các chi tiết hộp cỡ nhỏ.

- Đúc áp lực: Phương pháp này để chế tạo các chi tiết hộp nhỏ và có hình thù phức tạp. Các phôi đúc khi chế tạo cần phải có kết cấu hợp lý, các chỗ gấp khúc của hộp phải có góc lượn, các hốc bên trong cần phải làm sạch, các bề mặt cạnh và đáy cần sạch và phẳng. Vật đúc không có vết nứt, rỗ và các khuyết tật khác. Vật đúc thường nguội không đều sẽ gây ra ứng suất dư và biến dạng nhiệt, do đó trước khi gia công cơ khí phải có các biện pháp khử ứng suất dư.

* Phôi hàn:

Phôi hàn được chế tạo từ các tấm thép hàn lại thành hộp. Loại phôi này được dùng trong sản xuất đơn chiếc.

Phôi hàn có 2 kiểu:

- Kiểu phôi thôi: hàn các tấm thép thành hộp rồi mới gia công cơ khí.

- Kiểu phôi tinh: gia công sơ bộ các tấm thép rồi mới hàn lại.

Phôi hàn có nhược điểm cơ bản là có ứng suất dư khi hàn lớn.

* Phôi dập:

Được dùng cho các chi tiết hộp có hình dạng đơn giản ở dạng sản xuất loạt lớn và hang khối. Vật liệu thép dùng dập nóng, hợp kim màu sung dập nguội. Phôi dập có cơ tính tốt và đạt được năng suất cao.

3 Quy trình công nghệ gia công chi tiết đai ốc hai nữa.

4.Chế độ cắt của nguyên công khoan lỗ:

*NGUYÊN CÔNG 2: KHOAN LỖ

Bước 1: khoan lỗ mốì Ø10

Chọn chiều sâu cắt: t = 5 mm

Tính lượng chạy dao:

Tra bảng (6-5) SZ = 0,2- 0,24(sách tra chế độ cắt)

ðChọn SZ = 0,22 mm/răng

Tính vận tốc cắt:

Theo công thức :

V =

Tra bảng (1-5) (sách tra chế độ cắt)

CV qv xV yv uv pv m

445 0,2 0,15 0,35 0,2 0 0,32

Bảng (2-5) chọn T = 420’

Bảng (2-1) kmv= = 1

` Bảng (7-1) chọn knv = 0,8

Bảng (8-1) chọn kuv=1

ðKV = Kmv.Knv.Kuv = 1.0,8.1 = 0.8

Thay vào ta có:

V =

= 60 m/phút

Số vòng quay trong 1 phút của dao:

n = = = 54 (v/p)

Theo thuyết minh máy chọn n = 60 (v/p)

VT = = = 47,1 m/ph

Tính Tm :

Tm =

L1: chiều dài gia công.

L2: khoảng chạy dao tới.

L3: khoảng chạy dao quá.

Ta có: L2 = 0,5(D - +3)

= 0,5(400- +3) = 90

Chọn L3 = 6

L1 = 606

ð Tm = = 3.5 (ph)

Bước 2: khoan rộng lỗ Ø20

Chọn chiều sâu cắt: t = 5 mm

Tính lượng chạy dao:

Tra bảng (6-5) SZ = 0,2- 0,24

ðChọn SZ = 0,22 mm/răng

Tính vận tốc cắt:

Theo công thức :

V =

Tra bảng (1-5)

CV qv xV yv uv pv m

445 0,2 0,15 0,35 0,2 0 0,32

Bảng (2-5) chọn T = 240’

Bảng (2-1) kmv= = 1

` Bảng (7-1) chọn knv = 0,8

Bảng (8-1) chọn kuv=1

ðKV = Kmv.Knv.Kuv = 1.0,8.1 = 0.8

Thay vào ta có:

V =

= 75 m/phút

Số vòng quay trong 1 phút của dao:

n = = = 75 (v/p)

Theo thuyết minh máy chọn n = 118 (v/p)

VT = = = 74 m/ph

Tính Tm :

Tm =

L1: chiều dài gia công.

L2: khoảng chạy dao tới.

L3: khoảng chạy dao quá.

Ta có: L2 = 0,5(D - +3)

= 0,5(200- +3) = 54,6

Chọn L3 = 6

L1 = 1020

ð Tm = = 3,5 (ph)

Bước 3: Khoan rộng lỗ Ø29

Chọn chiều sâu cắt: t = 4.5 mm

Tính lượng chạy dao:

Tra bảng (6-5) SZ = 0,2- 0,24

ðChọn SZ = 0,22 mm/răng

Tính vận tốc cắt:

Theo công thức :

V =

Tra bảng (1-5)

CV qv xV yv uv pv m

445 0,2 0,15 0,35 0,2 0 0,32

Bảng (2-5) chọn T = 240’

Bảng (2-1) kmv= = 1

` Bảng (7-1) chọn knv = 0,8

Bảng (8-1) chọn kuv=1

ðKV = Kmv.Knv.Kuv = 1.0,8.1 = 0.8

Thay vào ta có:

V =

= 95 m/phút

Số vòng quay trong 1 phút của dao:

n = = = 95 (v/p)

Theo thuyết minh máy chọn n = 118 (v/p)