ĐỒ ÁN Thiết kế qui trình sửa chữa chi tiết:Trục I, Trục II CĐKT CAO THẮNG

NỘI DUNG ĐỒ ÁN

NHIỆM VỤ ĐỒ ÁN TỐT NGHIỆP

SỮA CHỮA CƠ KHÍ KHOÁ

ĐỀ TÀI: Thiết kế qui trình sửa chữa chi tiết:Trục I, Trục II

- Sản xuất đơn chiếc.

- Trang thiết bị tự chọn

NỘI DUNG

- PHẦN BẢN VẼ:

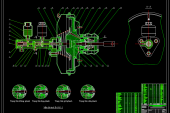

- Bản vẽ A0 sơ đồ động của máy hay cụm máy

- Bản vẽ A0 lắp của máy hay cụm máy.

- Bản vẽ A0 của chi tiết sau khi sửa chữa.

- Bản vẽ A0 sơ đồ nguyên công sửa chữa (chi tiết )

- PHẦN THUYẾT MINH:

- Phân tích chi tiết sửa chữa

- Phân tích đặc điểm , nguyên nhân và biện pháp khắc phục.

- Phân tích và lựa chọn phương án sửa tối ưu.

- Chọn phôi và chế tạo phôi.

- Lập QTCN sửa chữa cho chi tiết.

- Tính chế độ cắt cho một nguyên công sửa chữa.

- Kết luận về quy trình sửa chữa.

Mục Lục

- Nội dung đề tài

- Lời nói đầu

- Nhận xét giáo viên

Phần I: Phân tích chi tiết gia công

- Phân tích công dụng và điều kiện làm việc của chi tiết sửa chữa

- Phân tích vật liệu chế tạo chi tiết sửa chữa

- Phân tích hình dạng và kết cấu chi tiết sửa chữa

- Phân tích độ chính xác của chi tiết sửa chữa

Phần II: Phân tích tình trạng, nguyên nhân và phương pháp khắc phục hư hỏng chi tiết sửa chữa

- Các hư hỏng tường gặp

- Đặc điểm hư hỏng

- Nguyên nhân hư hỏng

- Phân tích nguyên nhân hư hỏng

- Trục bị mòn (mòn ngõng trục)

- Trục bị gãy và nứt

- Trục bị uốn cong

5.Biện pháp khắc phục và hạn chế hư hỏng

Phần III: Phân tích và lựa chọn phương án sửa chữa tối ưu

- Phân tích ưu nhược điểm cho từng phương án

- Phương pháp hàn đắp

- Phương pháp mạ phun

- Phương pháp sửa chữa bằng chế tạo mới

- Phương pháp phay rộng rãnh then đến kích thước tiêu chuẩn kế tiếp

- Chọn phương pháp sửa chữa tối ưu

Phần IV: Lập quy trình sửa chữa chi tiết

Phần V: Tra chế độ cắt:chế độ cắt khi tiện, phay và mài

Phần VI: Kết luận

Phần VII: Tài liệu tham khảo

PHẦN B: THUYẾT MINH

PHẦN I: PHÂN TÍCH CHI TIẾT SỬA CHỮA

1. Phân tích công dụng và điều kiện làm việc của chi tiết sửa chữa

- Trục I và trục II là chi tiết dạng trục, Trục I có chức năng nhận và truyền chuyển động từ động cơ sang trục II nhờ mối lắp ghép then, trục II nhận chuyển động từ trục I và truyền ra trục chính

- Theo tải trọng tác động lên trục người ta chia ra làm hai loại trục là trục tâm và trục truyền.

- Trục tâm thường đừng yên, chỉ chịu momen uốn.

- Trục truyền ngoài chịu momen uốn còn chịu momen xoắn và thường quay cùng với chi tiết lắp lên nó.

- Điều kiện làm việc của chi tiết đòi hỏi phải làm trong môi trường làm việc có nhiệt độ bình thường và có chế độ bôi trơn thường xuyên.

2. Phân tích vật liệu chế tạo chi tiết sửa chữa

- Chọn vật liệu chế tạo ta căn cứ vào:

- Dạng sản xuất.

- Điều kiện làm việc của chi tiết.

- Tính công nghệ của chi tiết.

- Tính chất cơ lý của chi tiết.

- Nhằm mục đích chi tiết đảm bảo chất lượng và giá thành rẻ nhất có thể.

- Yêu cầu vật liệu phải có.

- Cơ tính chung (giới hạn bền, giới hạn mỏi, độ bền, tính mài mòn).

- Tính công nghệ (tính cắt gọt, tính gia công áp lực, tính hàn).

- Do vật liệu làm việc chịu tải trọng tĩnh và va đập trung bình nên chi tiết phải đảm bảo độ bền và độ dai. Vì vậy ta có thể sửng dụng loại thép hóa tốt (thuộc thép kết cấu, thép hợp kim).Ta có thể sửng dụng loại vật liệu trên để chế tạo chi tiết.

- Nhóm thép cacbon (thuộc thép hóa tốt).

+Rẻ.

+Tính công nghệ tốt.

+Độ nhám tôi thấp do đó độ cứng không bền.

+Cơ tính không cao.

- Ứng dụng chế tạo chi tiết chịu tải không lớn: Trục truyền, trục khuỷu động cơ.Điển hình là C45.

- Nhóm thép Crôm.

+Cơ tính trung cao.

+Tính chống ram tốt do đó giảm ứng suất bên trong.

+Độ bền, giá thành, độ thấm tôi cao hơn so với thép cacbon.

- Ứng dụng chế tạo chi tiết có tốc độ, ứng suất riêng và chịu tải trọng trung bình: Trục, bánh răng, hộp giảm tốc.

- Nhóm thép Crôm – Magan và Crôm – Magan – Silic.

+Giá thành tương đối rẻ.

+Cơ tính khá cao.

+Tính công nghệ tốt.

- Ứng dụng chế tạo chi tiết chịu tải trọng tương đối cao: Các trục, các kết cấu chịu lực. Điển hình là 30CrMnSi.

|

Mác thép |

C ) |

Si |

Mn |

Cr |

Ni |

S |

|

40Cr |

0.37-0.44 |

0.17-0.37 |

0.50-0.80 |

0.80-1.10 |

0.25 |

0.004 |

|

C45 |

0.42-0.49 |

0.17-0.37 |

0.50-0.80 |

0.25 |

0.25 |

0.004 |

|

30CrMnSi |

0.28-0.35 |

0.90-1.20 |

0.80-1.10 |

0.80-1.10 |

0.25 |

0.035 |

Kết luận:Do chi tiết làm việc trong điều kiện bình thường cho nên để đảm bảo kinh tế ta sử dụng C45.

3. Phân tích hình dạng và kết cấu chi tiết sửa chữa.

- Chi tiết dạng trục bậc có hình dáng tương đối đơn giản , đầu kia và ở giữa trục có rãnh then còn đầu này có một đoạn trục côn.

- Chiều dài toàn bộ chi tiết là 242mm, đường kính lớn nhất là 39, nhỏ nhất là 25.

- Độ nhám bề mặt rãnh then có Ra 3.2, các chỗ lắp ghép trên trục có độ nhám Ra 0.8, còn các bề mặt còn lại có độ nhám Rz 40.

- Yêu cầu độ cứng 45-50 HRC.

4. Phân tích độ chính xác của chi tiết sửa chữa

- Độ chính xác cao nhất của kích thước thuộc về hai vị trí lắp với ổ bi côn chịu tải trọng hướng kính và hướng trục rất cao nên chọn cấp chính xác 6 và vị trí lắp bánh răng, buly chọn cấp chính xác 8.

- Trục chế tạo bằng phương pháp tiện độ nhám Ra 1.6 và Rz 40, mài đạt độ nhám Ra 0.8, phay đạt độ nhám Ra 3.2.

- Rãnh then nhận nhiệm vụ truyền momen xoắn từ trục sang bánh răng và ngược lại.Nên chọn cấp chính xác 9 đạt Ra 3,2.

- Các bề mặt còn lại của trục chọn cấp chính xác 12 độ nhám Rz 40.

- Độ chính xác về hình dáng hình học, vị trí tương quan:Những yêu cầu quan trọng có ảnh hưởng đến chất lượng chi tiết sửa chữa theo nguyên tắc giá trị dung sai nhỏ nhất dến giá trị dung sai lớn nhất.

- Sai lệch về hình dáng:Dung sai độ song song của rãnh then không lớn hơn 0.01mm, dung sai độ tròn của ngõng trục so với các mặt còn lại trên tục không quá 0.08.

Sai lệch về vị trí:Dung sai độ đối xứng của hai rãnh then không quá 0.05.

PHẦN II: PHÂN TÍCH TÌNH TRẠNG, NGUYÊN NHÂN VÀ PHƯƠNG PHÁP KHẮC PHỤC HƯ HỎNG.

1. Các hư hỏng thường gặp

|

STT |

Hư hỏng thường gặp |

Nguyên nhân |

Cách khắc phục |

|

1 |

Trục bị mòn chủ yếu là mòn ngõng trục |

-Chi tiết làm việc với tốc độ quay lớn -Không có chế độ bôi trơn hợp lý, định kỳ |

-Thường xuyên kiểm tra, bôi trơn, bảo dưỡng theo đúng quy định và định kỳ |

|

2 |

Trục bị gãy, bị nứt. |

-Do chế độ lắp không chính xác. -Vật liệu chế tạo trục không đảm bảo -Làm việc quá tải cho phép của trục |

-Tránh cho trục làm việc quá tải cho phép. -Muốn cho trục đảm bảo chất lượng thì sau khi gia công phải nhiệt luyên |

|

3 |

Trục bị cong |

-Do lắp không chính xác không đúng yêu cầu kĩ thuật -Vật liệu không đảm bảo -Quá tải, dập và va đập gây nên ứng suất |

-Sửa chữa bằng cách nắn hoặc nung nóng cục bộ -Khi gia công xong ta cần nhiệt luyện |

|

4 |

Trục bị xoắn |

-Vật liệu chế tạo chưa hợp lý. -Trục chịu ứng suất uốn lớn do va đập và tải lớn. |

-Ta xoắn trục theo chiều ngược lại trên đồ gá chuyên dung |

|

5 |

Trục bị mòn, sức mẻ Rãnh then |

-Do lắp ghép không chính xác, đúng yêu cầu -Do chịu momen xoắn Lớn và quá tải. |

-Tránh để cho truyền với momen xoắn lớn, quá tải. -Sau khi gia công nhiệt luyện |

2.Đặc điểm hư hỏng

- Phân tích những đặc điểm hư hỏng dựa vào điều kiện làm việc của chi tiết và nguyên lý hoạt động của nó ảnh hưởng trực tiếp hoặc gián tiếp dẫn đến quá trình việc của chi tiết.

- Chuyển động của chi tiết máy : chi tiết được chuyển động dựa theo nguyên lý làm việc của hộp số, chi tiết chịu ảnh trực tiếp của các chuyển động chính như chuyển động truyền momen xoắn của chi tiết sang bánh răng gây ra sự mòn ở ngõng trục.

- Lực tác động: chi tiết cũng chịu ảnh hưởng của phản lực tác dụng khi truyền momen xoắn sang chi tiết khác, chịu tác dụng của phản lực cũng như lực dọc trục gây nên gãy, cong, nứt trục.

- Điều kiện bôi trơn: ngoài những nguyên nhân gây mòn trục trên còn có sự tham gia của dầu bôi trơn, dầu bôi trơn gây ra mòn trục khi thời gian bôi trơn quá dài, dầu bôi trơn bị bẩn...

3.Nguyên nhân hư hỏng

- Dựa vào chức năng làm việc của trục ta có thể xác định hư hỏng của trục có các dạng hư hỏng như: trục bị mòn, uốn hoặc gãy ngõng trục, rãnh then...Nhưng trong hộp số với thời gian làm việc nhiều dẫn đến trục bị nóng lên, nhiệt sinh ra nhiều, trục làm việc chịu uốn và xoắn. Do đó hiện tượng mòn và gãy trục xảy ra nhiều hơn.

4.Phân tích nguyên nhân hư hỏng

a.Trục bị mòn (mòn ngõng trục)

- Đây là dạng hư hỏng thường xảy ra trong các chi tiết làm việc bôi trơn không tốt, chế dộ chăm sóc bảo dưởng và bôi trơn không định kì, dầu bôi trơn bị bẩn. Do ảnh hưởng của môi trường xung quanh, cũng gây ra hiện tượng mòn nhanh và làm việc không hiệu quả.

- Trong thực tế trục bị mòn chủ yếu là ở ngõng trục (chỗ lắp với ổ lăn) chứ ít khi bị mòn cả chiều dài cả trục.

- Mòn ở những chỗ lắp với các bánh răng quay lồng không làm việc liên tục, các bánh răng di trượt hay những gối đỡ...

b.Trục bị gãy và nứt

- Là dạng hỏng rất nghiêm trọng không chỉ làm bộ truyền mất đi khả năng làm việc mà nó còn làm phá hủy các chi tiết lắp ghép lân cận.

- Các nguyên nhân chủ yếu là: Do lắp ráp và chế tạo không đúng, vật liệu chế tạo không đảm bảo,vượt quá giới hạn mỏi khi trục có tải trọng tác dụng lên làm trục bị biến dạng dẫn đến hiện tượng gãy trục.

- Trục chủ yếu là bị gãy ở phần cổ trục.

- Trục bị uốn cong

- Là dạng khi máy chuyển động quá tải, dập và va đập gây nên ứng suất dẫn tới hiện tượng cong trục. vì vậy khi vận hành máy nên tránh và khắc phục hiện tượng trên.

- Khắc phục : Nắn thẳng trục bị cong bằng phương pháp nguội và phương pháp nóng. Vì trục có đường kính nhỏ hơn 60mm nên dùng phương pháp nắn nguội. Có thể nắn nguội trục bằng tay dùng hàm kẹp vít, đòn bẩy nhưng để đảm bảo chính xác nên nắn trục trên máy ép.

5.Biện pháp khắc phục hạn chế hư hỏng

Khi sử dụng máy công cụ cần phải chú ý đến những yêu cầu cao:

- Phải nắm được hết toàn bộ các chi tiết của máy, chức năng làm việc, nguyên lý hoạt động của chúng để hiểu rỏ và vận hành máy cho đúng.

- Khi máy làm việc cần phải chú ý đến lực cắt, nếu lực cắt lớn dẫn đến quá tải, từ đó sẽ làm hư hỏng các kết cấu bên trong của máy trong lúc hoạt động.

Phần III: PHÂN TÍCH VÀ LỰA CHỌN

PHƯƠNG ÁN SỬA CHỮA TỐI ƯU

1.Phân tích ưu nhược điểm cho từng phương án.

- Giả sử đối với trục bị nứt hoặc gãy ta có thể sử dụng một số phương pháp sửa chữa dưới đây:

- Phương pháp hàn đắp.

- Phương pháp mạ phun.

- Phương pháp chế tạo mới.

a) Phương pháp hàn đắp

- Là phương án đơn giản, sử dụng nhiều và thời gian phục hồi nhanh chống, khi rãnh then bị mòn sức mẻ nhiều ta tiến hành hàn đắp rãnh then cũ rồi sau đó phay lại rãnh then mới so với rãnh then cũ một góc 90,135 ,180 trên cùng một chu vi (nếu kết cấu cho phép). Để khắc phục sự cong vênh hay chi tiết bị biến dạng trong quá trình hàn thì trước khi tiến hành hàn thì ta chêm thêm một miếng thép mỏng vào rãnh then rồi sau đó ta bắt đầu tiến hành hàn.khi hàn ta cần chú ý xem xét kĩ những yếu tố sau:

- Vật liệu chế tạo của chi tiết để lựa chọn que hàn cho phù hợp

- Khi hàn ta cũng phải chú ý đến cách hiệu chỉnh cường độ dòng điện ( thường là cường độ dòng điện hiệu chỉnh khoảng 40 so với đường kính que hàn).

- Máy hàn ta có thể sử dụng máy một chiều hay xoay chiều cũng được tùy theo điều kiện.

- Góc độ khi hàn cũng rất quan trọng

- Một số trang bị bảo hộ lao động khi hàn

- Cuối cùng là chú ý đến chiều cao hồ quang khi hàn

- Ưu điểm

- Chi phí thấp.

- Thời gian sửa chữa nhanh chống.

- Phù hợp cho những hư hỏng đột suất.

- Nhược điểm

- Chi tiết sau khi hàn có thể bị biết dạng do nhiệt hoặc kết cấu bên trong bị phá vở.

b) Phương pháp mạ phun

- Đây là phương án ít được sừ dụng phổ biến tại các công ty xí nghiệp. Vì nó đòi hỏi phải đầu tư trang thiết bị máy móc tốn kém. Người ta thường sử dụng một số phương pháp mạ phun như sau: đốt nóng chảy bằng hồ quan điện, đốt nóng chảy bằng khí cháy, đốt nóng chảy bằng dòng điện cao tần…

- Ưu điểm

- Lớp kim loại được phủ có cơ tính tốt.

- Không mất nhiều thời gian.

- Lớp kim loại có thể phủ dày lên từ vài m -10mm.

- Nhược điểm

- Chi phí cao.

- Các bề mặt liên kết với kim loại gốc không cao.

c) Phương pháp sửa chữa bằng chế tạo mới

- Nếu rãnh then bị hư quá nặng không thể nào phục hồi lại chi tiết hoặc sửa chữa thì ta tiến hành chế tạo mới.

- Ưu điểm

- Các chi tiết sau khi chế tạo mới có thể đáp ứng đầy đủ các yêu cầu kĩ thuật của nó :độ sai số về hình học ,độ nhám bề mặt…

- Sẽ có hiệu quả kinh tế nếu chi tiết gia công mới đơn giản và không đòi hỏi nhiều trang thiết bị máy móc để gia công.

- Nhược điểm

- Về kinh tế :giá thành đắt nếu chi tiết gia công phức tạp đòi hỏi trang thiết bị máy móc nhiều.

- Gia công tốn nhiều thời gian, ảnh hưởng đến thời gian hoạt động của máy.

2. Chọn phương án sửa chữa tối ưu

- Đối với trường hợp trục bị nứt hoặc gãy ta có thể sửng dụng một trong những biện pháp sửa chữa đã nêu ở trên để sửa chữa.Nhưng nếu xét về tính kinh tế, thời gian, đặc tính kỹ thuật của chi tiết sau khi sữa chữa thì phương án sửa chữa bằng cách chế tạo mới là tối ưu.

- Đối với tính kinh tế thì sửa chữa bằng phương pháp hàn đắp có tính kinh tế cao, thời gian sửa nhanh, nó chỉ thích hợp cho những trường hợp hư hỏng đột suất. Phù hợp cho việc bảo trì sửa chữa trong lúc máy đang hoạt động. Đảm bảo được tiến độ sản xuất.Nhưng không đảm bảo đặc tính kỹ thuật của chi tiết sau khi sửa chữa.

- Phương pháp mạ phun thì chi phí cao, thời gian sửa chữa không nhanh, không đảm bảo tính yêu cầu kỹ thuật.

- Đối với đặt tính yêu cầu kỹ thuật thì phương pháp chế tạo mới là tốt nhất tuy chi phí chế tạo có cao nhưng cũng không mất nhiều thời gian để gia công lại toàn bộ chi tiết do chi tiết đơn giản.

-Kết luận: Từ những phân tích trên ta nhận thấy phương án sửa chữa bằng cách chế tạo mới là tối ưu. Vì phương án này đảm bảo được tính kinh tế, thời gian và đặc tính kỹ thuật trong khi sửa chữa.

PHẦN IV: LẬP QUY TRÌNH SỬA CHỮA CHI TIẾT

- Tiến trình tháo lắp

- Cây sơ đồ tháo lắp.

- Tiến trình công nghệ

2.1Trình tự nguyên công trục I

Nguyên công I:

Chọn phôi thanh, vật liệu thép C45 có 43mm và L=216mm

Làm sạch phôi, nắn thẳng phôi cán

Đánh dấu bề mặt chuẩn bị gia công

Nguyên công II:

Bước 1: Tiện thô mặt đầu A,L=216mm đạt L=2140,46mm, cấp chính xác 12, Rz40

Bước 2: Khoan tâm 6 đạt L=50,12mm, cấp chính xác 12, Rz40

Bước 3: Tiện thô mặt đầu B,L=214mm đạt L=212±0,46mm, cấp chính xác 12, Rz40

Bước 4: Khoan tâm ∅6 đạt L=5±0,12mm, cấp chính xác 12, Rz40

Bước 5: Tiện thô đường kính ngoài từ 43mm đạt 390,25mm, L=1400,4mm, cấp chính xác 12, Rz40

Bước 6:Tiện thô đường kính ngoài từ ∅39mm đạt ∅31±0,25mm, L=133±0,4mm, cấp chính xác 12, Rz40

Bước 7: Tiện thô đường kính ngoài từ ∅31mm đạt ∅28±0,21mm, L=42±0,25mm, cấp chính xác 12, Rz40

Bước 8:Tiện thô đường kính ngoài từ ∅28mm đạt ∅26±0,21mm, L=12±0,18mm, cấp chính xác 12, Rz40

Bước 9: Tiện thô đường kính ngoài từ ∅43mm đạt ∅28±0,21mm, L=70±0,3mm, cấp chính xác 12, Rz40

Bước 10:Tiện thô đường kính ngoài từ ∅28mm đạt ∅26±0,21mm, L=50±0,25mm, cấp chính xác 12, Rz40

Bước 11: Vát mép đạt 2x45, cấp chính xác 12, Rz40

Bước 12: Tiện tinh đường kính ngoài từ ∅26mm đạt ∅25±0,03mm, L=50±0,25mm, cấp chính xác 8, Ra1.6

Bước 13: Tiện tinh đường kính ngoài từ ∅31mm đạt ∅30±0,03mm, L=91±0,054mm, cấp chính xác 8, Ra1.6

Bước 14:Tiện tinh đường kính ngoài từ ∅30mm đạt ∅29.8±0,03mm, L=59±0,04mm, cấp chính xác 8, Ra1.6

Bước 15 : Tiện tinh đường kính ngoài từ ∅28mm đạt ∅27±0,03mm, L=30±0,03mm, cấp chính xác 8, Ra1.6

Bước 16:Tiện tinh đường kính ngoài từ ∅26mm đạt ∅25±0,03mm, L=12±0,02mm, cấp chính xác 8, Ra1.6

Bước 17: vát mép đạt 2x45 đạt cấp chính xác 12, Rz40

Bước 18:vát mép đạt 2x45 đạt cấp chính xác 12, Rz40

Bước 19: vát mép đạt 1x45 đạt cấp chính xác 12, Rz40

Bước 20: Tiện rãnh thoát dao từ 25 đạt 240,21mm, L=20,1mm

Bước 21: Tiện ren M24 đạt t=1mm, Tp=1.5, Ra1.6

NGUYÊN CÔNGIII

Bước 1: Phay rãnh then đạt B=8mm0,07mm, L=320,39mm, t=40,12mm, cấp chính xác 7, Ra3.2

Bước 2:Phay rãnh then đạt B=8mm±0,07mm, L=30±0,39mm, t=4±0,12mm, cấp chính xác 7, Ra3.2

Nguyên công IV: Nhiệt luyện

Nguyên công V: Mài các bề mặt lắp ghép đạt 300,021mm, cấp chính xác 7, Ra0.8

Nguyên công VI: Kiểm tra dung sai hình học, dung sai kích thước, vị trí tương quan

2.2Trình tự nguyên công trục II

- Nguyên công I: Chuẩn bị phôi

- Nguyên công II: Tiện mặt đầu và khoan mũi chống tâm.

- Bước 1: Tiện mặt A đạt kích thước L = 243mm.

- Bước 2: Khoan mũi chống tâm đạt 6mm, L = 9mm.

- Bước 3: Tiện mặt đầu B đạt L = 242mm.

- Bước 4: Khoan mũi chống tâm còn lại đạt 6mm, L = 9mm.

- Nguyên công IV: Tiện trục bậc và vát mép.

- Bước 1: Tiện thô dọc trục một đầu A đạt L = 129mm, 36mm.

- Bước 2: Tiện thô doc trục tiếp đạt L = 129mm, 32mm.

- Bước 3: Tiện thô đường kính ngoài 32mm đạt L = 28mm,30mm.

- Bước 4: Tiện thô đường kính ngoài 30mm đạt L = 28mm,28mm.

- Bước 5: Tiện thô đường kính ngoài 28mm đạt L = 26mm,25mm.

- Bước 6: Vát mép 32 một góc 2x45.

- Bước 7: Vát mép 30 một góc 2x45.

- Bước 8: Vát mép 32 một góc 2x45.

- Bước 9: Trở đầu tiện thô đường kính ngoài 41mm đạt L = 113mm,39mm.

- Bước 10,11: Tiện thô đường kính ngoài 39mm đạt L = 56mm,30mm.

- Bước 12,13: Tiện thô đường kính ngoài 39mm đạt L = 22mm,30mm.

- Bước 14: Tiện côn 39mm.

- Bước 15: Vát mép 30 một góc 2x45.

- Bước 16: Tiện tinh đầu A đường kính ngoài 25mm đạt L = 38mm.

- Bước 17: Tiện tinh đường kính ngoài 30mm đạt L = 26mm.

- Bước 18: Tiện tinh đường kính ngoài 32mm đạt L = 26mm.

- Bước 19: Trở đầu B tiện tinh đường kính ngoài 30mm đạt L = 22mm.

- Nguyên công IV: Phay rãnh then

- Bước 1: Khoan lỗ mồi 10mm, t =5mm.

- Bước 2:Phay thô bên trái rãnh then đạt B = 10.75mm, t = 5mm.

- Bước 3: Phay tinh bên trái rãnh then đạt B = 11mm, t = 5mm.

- Bước 4:Phay thô bên phải rãnh then đạt B = 11.75mm, t = 5mm.

- Bước 5: Phay tinh bên phải rãnh then đạt B = 12mm, t = 5mm.

- Nguyên công V: Nhiệt luyện

- Tôi thể tích đạt độ cứng 45-50HRC.

- Nguyên công VI: Mài các bề mặt lắp ghép với ổ lăn.

- Nguyên công VII: Kiểm tra các kích thước và các sai lệch về vị trí,hình học của trục.

PHẦN V: TÍNH CHẾ ĐỘ CẮT

- Chế độ cắt trục I

Bước 1: Khỏa mặt đầu A trục đường kính trục Ø40 mm L=216mm xuống L=214mm., phôi thép C45 có σb=65KG/mm2, phôi không có võ cứng .

Dao tiện vai gắn mảnh HKC T15K6 có tiết diện F=20x30mm,chiều dày mảnh hợp kim là 4mm, φ=90o, φ1=10o, γ=-10o, λ=0, T=60 phút

Sử dụng máy 1K62

3.Chọn bước tiến S

Tra bảng 16.1 trang 23 bảng tra CĐCCGCK

D > 40mm , gá phôi trên hai mũi chống tâm, L < 500mm S1 = 1,8-3(mm/v)

Tra bảng 21.1 trang 27 bảng tra CĐCCGCK

C = 4mm, t 4mm S2 = 1,3(mm/v)

b = 65-78 KG/mm2 nhân với hệ số k1 = 1

Theo góc nghiêng = 45 nhân với hệ số k2 = 1 S2 = 1,3.1.1 = 1,3(mm/v)

Tra bảng 25.1 trang 29 bảng tra CĐCCGCK

Đường kính phôi trên 40-60mm, F = 16-25mm, t 3mm S3 = 0,5-0,9(mm/v)

Tra TMM 1K62 trang 217 bàng tra CĐCCGCK St = 0,52(mm/v)

4.Vận tốc cắt V

Tra bảng 35.1 trang 35 bảng tra CĐCCGCK

b = 71-79 KG/mm2, t 1,4mm, S = 0,54mm/v Vb = 205m/ph

Tra bảng 36.1 trang 36 bảng tra CĐCCGCK

Theo tuổi bền dao T = 60 ph k1 = 1

Tra bảng 37.1 trang 36 bảng tra CĐCCGCK

Theo góc nghiêng của dao = 45 k2 = 1

Tra bảng 38.1 trang 37 bảng tra CĐCCGCK

Theo nhãn hiệu hợp kim dao T15K6 k3 = 1

Tra bảng 39.1 trang 36 bảng tra CĐCCGCK

Theo trạng thái bề mặt của phôi không có vỏ cứng k4 = 1

Vt = Vb.k1.k2.k3.k4 = 205.1.1.1.1 = 205(m/ph)

n = = = 1592(vòng/ph)

Tra TMT máy 1K62 trang 217 ta chọn nt=1250( vòng/phút)

Vận tốc cắt thực tế:

Vt = = = 161(m/ph)

5.Lực cắt Pz, công suất cắt gọt.

Pz

Tra bảng 11.1 trang 19 sách CĐCGCCK

|

xz |

yz |

nz |

|

|

300 |

1 |

0.75 |

-0,15 |

Tra bảng 12.1 và 13.1 sách CĐCGCCK:

= =

Pz = = 86 KG

6.Công suất cắt gọt

N = = = 2,2(Kw) < Ncg = 0.75.10 = 7,5(kw)

Bước 2: khoan lỗ chống tâm Ø6mm, L=9mm.

Gia công trên máy tiện 1K62, bằng mũi khoan tâm thép gió P18, có D=6mm, chiều dài lỗ khoan L=5mm

1.Chọn chiều sâu cắt

t=

2.Chọn bước tiến

Tra bảng 8.3 CĐCGCCK

0.14-0.18 mm/ vòng

Chiều sâu lỗ khoan L3DK1=1

Hệ thống cứng vững trung bình K2=0.75

Chọn S=0,12.0,75=0.015 mm/ vòng

3.Vận tốc cắt V

Tra bảng 11.3 CĐCGCCK

=43 m/phút

Bảng 20.3 k1=1

Bảng 15.3k2=1

Bảng 16.3k3=1

V=43.1.1.1=43 m/ phút

So với công suất máy N=10.0,75 = 7.5 Kw thì máy cắt gọt an toàn.

Bước 3: Khỏa mặt đầu B trục đường kính trục Ø40 mm L=214mm xuống L=212mm., phôi thép C45 có σb=65KG/mm2, phôi không có võ cứng .

Dao tiện vai gắn mảnh HKC T15K6 có tiết diện F=20x30mm,chiều dày mảnh hợp kim là 4mm, φ=90o, φ1=10o, γ=-10o, λ=0, T=60 phút

Sử dụng máy 1K62

- Chọn chiều sâu cắt:

2.Chọn bước tiến S

Tra bảng 16.1 trang 23 bảng tra CĐCCGCK

D > 40mm , gá phôi trên hai mũi chống tâm, L < 500mm S1 = 1,8-3(mm/v)

Tra bảng 21.1 trang 27 bảng tra CĐCCGCK

C = 4mm, t 4mm S2 = 1,3(mm/v)

b = 65-78 KG/mm2 nhân với hệ số k1 = 1

Theo góc nghiêng = 45 nhân với hệ số k2 = 1 S2 = 1,3.1.1 = 1,3(mm/v)

Tra bảng 25.1 trang 29 bảng tra CĐCCGCK

Đường kính phôi trên 40-60mm, F = 16-25mm, t 3mm S3 = 0,5-0,9(mm/v)

Tra TMM 1K62 trang 217 bàng tra CĐCCGCK St = 0,52(mm/v)

4.Vận tốc cắt V

Tra bảng 35.1 trang 35 bảng tra CĐCCGCK

b = 71-79 KG/mm2, t 1,4mm, S = 0,54mm/v Vb = 205m/ph

Tra bảng 36.1 trang 36 bảng tra CĐCCGCK

Theo tuổi bền dao T = 60 ph k1 = 1

Tra bảng 37.1 trang 36 bảng tra CĐCCGCK

Theo góc nghiêng của dao = 45 k2 = 1

Tra bảng 38.1 trang 37 bảng tra CĐCCGCK

Theo nhãn hiệu hợp kim dao T15K6 k3 = 1

Tra bảng 39.1 trang 36 bảng tra CĐCCGCK

Theo trạng thái bề mặt của phôi không có vỏ cứng k4 = 1

Vt = Vb.k1.k2.k3.k4 = 205.1.1.1.1 = 205(m/ph)

n = = = 1592(vòng/ph)

Tra TMT máy 1K62 trang 217 ta chọn nt=1250( vòng/phút)

Vận tốc cắt thực tế:

Vt = = = 161(m/ph)

5.Lực cắt Pz, công suất cắt gọt.

Pz

Tra bảng 11.1 trang 19 sách CĐCGCCK

|

xz |

yz |

nz |

|

|

300 |

1 |

0.75 |

-0,15 |

Tra bảng 12.1 và 13.1 sách CĐCGCCK:

= =

Pz = = 86 KG

6.Công suất cắt gọt

N = = = 2,2(Kw) < Ncg = 0.75.10 = 7,5(kw)

Bước 4: khoan lỗ chống tâm Ø6mm, L=9mm.

Gia công trên máy tiện 1K62, bằng mũi khoan tâm thép gió P18, có D=6mm, chiều dài lỗ khoan L=5mm

1.Chọn chiều sâu cắt

t=

2.Chọn bước tiến

Tra bảng 8.3 CĐCGCCK

0.14-0.18 mm/ vòng

Chiều sâu lỗ khoan L3DK1=1

Hệ thống cứng vững trung bình K2=0.75

Chọn S=0,12.0,75=0.015 mm/ vòng

3.Vận tốc cắt V

Tra bảng 11.3 CĐCGCCK

=43 m/phút

Bảng 20.3 k1=1

Bảng 15.3k2=1

Bảng 16.3k3=1

V=43.1.1.1=43 m/ phút

So với công suất máy N=10.0,75 = 7.5 Kw thì máy cắt gọt an toàn.

Bước 5: Tiện thô đường kính ngoài từ Ø41mm đạt :

_ Ø39 ± 0,25mm

_L = 140 ± 0,4mm

Cấp chính xác 12, Rz40

1 Chọn máy, dao.

Máy tiện 1k62, N=10kw ,η=0,75 →[N]=7,5kw

Dao tiện ngoài thân cong gắn mảnh hợp kim cứng T15k6, φ=90o, φ1=10o, γ=10o, λ=5o, h=40mm, b=25mm, L=200mm, n=10mm, l=25mm, r=2mm, C=3mm

2 Chọn chiều sâu cắt t,(mm).

Lượng dư gia công h= = 1mm

→ t=h=1mm

3 Chọn bước tiến S,(mm/v).

- Lượng chạy dao khi tiện ngoài thô, tra bảng 5-11, trang 11 [2] ta có:

Dphôi>20 - 40; Fdao 25x40 ; t tới 3 ; Vật liệu gia công thép

→S=0,4÷0,5 mm/v

- Lượng chạy dao khi tiện thép C45 theo độ bền của mãnh hợp kim cứng, tra bảng 5-13, trang 13 [2] ta có:

C tới 4 ; t tới 4 →S=1,3 mm/v

+ бb=480÷640 →k1=1,2

+ φ=90o →k2=0.4

→S= 1,3 . 1,2 . 0,4 =0,63 mm/v

Chọn Smin= 0,4 mm/v

Tra thuyết minh máy 1k62 trang 217 [3]

→ Stt=0.39 mm/v

4 Chọn vận tốc cắt V, (mm/ph).

T=60 phút

Tra bảng 5-17, trang 14 [2] ta có:

|

Cv |

x |

y |

m |

|

292 |

0,15 |

0,30 |

0,18 |

Tra bảng 5-1 trang 6 [2] ta có:

→ Kmv=kn.(750/бb)^nv=kn.(750/580)^nv

Tra bảng 5-2 trang 6÷7 [2] ta có:

→ Kn=1 ; nv=1

→ Kmv=1.(750/580)^1=1,3

Tra bảng 5-5 trang 8 [2] ta có:

→ Knv=1

Tra bảng 5-6 trang 8 [2] ta có:

→ Kuv=1

Tra bảng 5-7 trang 8 [2] ta có:

→ Ktu=1

Tra bảng 5-8 trang 8 [2] ta có:

→ Ktc=1

Tra bảng 5-18 trang 15 [2] ta có:

→ Kϕv=0.7

→ Kϕ1v=1

→ Krv=1

→ kv=kmv. knv. kuv. ktu. ktc. kϕv. kϕ1v. krv=1,3. 1. 1. 1. 1. 0,7. 1. 1=0.91

Tra thuyết minh máy1k62 trang 217 [3]

→ ntt= 1250 v/ph

→

5 Lực cắt Pz KG

Pz=CP. tx. sy. vn. kp

Tra bảng 5-23 trang 18[2] ta có

|

Cp |

x |

y |

n |

|

300 |

1 |

0,75 |

-0,15 |

Kp=kmp. kφ. kγr. kλr. Krp

Tra bảng 5-9 trang 9[2] ta có:

бb<=600 ; бb=580

Tra bảng 5-22 trang 17[2] ta có:

ϕ=900 →kφp=0.89

γ=100 →kγp=1

λ=50 →kλp=1

→ kp=0,576. 0,89. 1. =0.513

→ Pz= 300. 11. 0,390,75. 161-0,15. 0,513= 35,4 KG

6 công suất cắt gọt, Ncg,kw.

→ máy cắt gọt được.

Bước 6:Tiện thô đường kính ngoài từ Ø39mm đạt :

_ Ø31 ± 0,25mm

_L = 133 ± 0,4mm

Cấp chính xác 12, Rz40

1 Chọn máy, dao.

Máy tiện 1k62, N=10kw ,η=0,75 →[N]=7,5kw

Dao tiện ngoài thân cong gắn mảnh hợp kim cứng T15k6, φ=90o, φ1=10o, γ=10o, λ=5o, h=40mm, b=25mm, L=200mm, n=10mm, l=25mm, r=2mm, C=3mm

2 Chọn chiều sâu cắt t,(mm).

Lượng dư gia công h= = 4mm

→ t=h=4mm

3 Chọn bước tiến S,(mm/v).

- Lượng chạy dao khi tiện ngoài thô, tra bảng 5-11, trang 11 [2] ta có:

Dphôi>20 - 40; Fdao 25x40 ; t tới 3 ; Vật liệu gia công thép

→S=0,4÷0,5 mm/v

- Lượng chạy dao khi tiện thép C45 theo độ bền của mãnh hợp kim cứng, tra bảng 5-13, trang 13 [2] ta có:

C tới 4 ; t tới 4 →S=1,3 mm/v

+ бb=480÷640 →k1=1,2

+ φ=90o →k2=0.4

→S= 1,3 . 1,2 . 0,4 =0,63 mm/v

Chọn Smin= 0,4 mm/v

Tra thuyết minh máy 1k62 trang 217 [3]

→ Stt=0.39 mm/v

4 Chọn vận tốc cắt V, (mm/ph).

T=60 phút

Tra bảng 5-17, trang 14 [2] ta có:

...........