đồ án tốt nghiệp Thiết kế và mô phỏng hệ thống truyền lực vô cấp cho ô tô con Đại học Bách Khoa Hà Nội

NỘI DUNG ĐỒ ÁN

|

BỘ GIÁO DỤC VÀ ĐÀO TẠO |

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM |

|

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI |

ĐỘC LẬP – TỰ DO – HẠNH PHÚC |

NHIỆM VỤ

THIẾT KẾ TỐT NGHIỆP

Ngành: Ô tô và xe chuyên dụng.

1. Đề tài thiết kế:

Thiết kế và mô phỏng hệ thống truyền lực vô cấp cho ô tô con

2. Các số liệu ban đầu:

Ô tô con 4 chỗ ngồi, có khối lượng khi đầy tải:1190 Kg, phân bố lên cầu trước/sau tương ứng là 55/45, sử dụng động cơ xăng có=150Nm tại 3800 vòng/phút.

Các số liệu khác tham khảo xe tương tự.

3. Nội dung các phần thiết kế và tính toán:

Phần 1: Tìm hiểu chung về HTTL và CVT.

Phần 2: Thiết kế tính toán bộ truyền đai.

Phần 3: Thiết kế tính toán bộ truyền hành tinh.

Phần 4: Nghiên cứu đề xuất hệ thống điều khiển.

Phần 5: Mô hình hoá và mô phỏng hệ thống trên máy tính.

Phần 6:Thiết kế quy trình công nghệ gia công chi tiết điển hình.

Phần 7:Kết Luận.

4. Các bản vẽ và đồ thị (ghi rõ tên và kích thước các bản vẽ):

Bản vẽ số liệu tìm hiểu chung về HTTL và CVT (1 bản A0)

Bản vẽ bố trí chung (1 bản A0)

Bản vẽ các phương án thiết kế (1 bản A0)

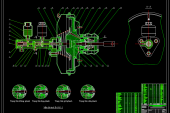

Bản vẽ kết cấu hộp số vô cấp (CVT) (1 bản A0)

Bản vẽ các chi tiết điển hình (1 bản A0)

Bản vẽ sơ đồ hệ thống điều khiển (1 bản A0)

Bản vẽ các kết quả mô phổng hệ thống(1 bản A0)

Bản vẽ các chi tiết chính (1 bản A0)

Bản vẽ quy trình công nghệ gia côngchi tiết điển hình (1 bản A0)

MỤC LỤC

Lời nói đầu 5

CHƯƠNG 1: TỔNG QUAN VỀ HỘP SỐ TRÊN Ô TÔ

- Công dụng-yêu cầu-phân loại 6

- Một số loại hộp số phổ biến hiện nay 7

- Hộp số thường (MT). 8

- Hộp số tự động (AT). 10

- Hộp số ly hợp kép (DCT). 12

- Hộp số vô cấp (CVT). 14

4.1 Phân loại CVT 17

4.2 Cấu tao nguyên lý hoạt động HSVC sử dụng bộ truyền đai kim loại 19

- Lựa chọn phương án thiết kế. 22

CHƯƠNG II: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN ĐAI KIM LOẠI

I. Xác định thông số cơ bản 24

- Xác định dải tí số truyền bộ truyền đai 24

- Xác định kích thước bánh đai hộp số CVT 25

2.1 Đường kính bánh đai 25

2.2 Tính chọn khoảng cách trục và chiều dài đai 25

2.3 Vận tốc đai 26

2.4 Tính toán lực 27

II. Tính trục 30

1. Tính đường kính trục đai 30

2. Kiểm nghiệm bền trục 30

2.1 Tính trục theo bền uốn 32

2.2 Tính trục theo bền xoắn 33

CHƯƠNG III: TÍNH TOÁN THIẾT KẾ BỘ TRUYỀN HÀNH TINH

1. Xác định tỉ số truyền lực chính i0 34

2. Phương trình động lực học bộ truyền hành tinh cơ sở 35

3. Tính toán thiết kế bộ truyền hành tinh 37

3.1 Chọn vật liệu 38

3.2 Ứng suất tiếp xúc, ứng suất uốn cho phép 38

3.3 Đường kính vòng lăn bánh răng mặt trời 40

3.4 Kiểm tra điều kiện công nghệ của các bánh răng 42

3.5 Thông số bộ truyền 42

4. Tính bền bánh răng 44

4.1 Sơ đồ lực 45

4.2 Tính bền uốn 45

4.3 Tính bền tiếp xúc 47

5. Tính toán thiết kế Ly hợp – phanh 48

5.1 . Yêu cầu cơ bản của việc tính toán thiết kế ly hợp 48

5.2 . Kết cấu chung của ly hợp khoá 48

5.3 . Phương pháp tính toán chung với các ly hợp – phanh 49

5.3.1. Tính toán ly hợp 49

CHƯƠNG IV: ĐỀ XUẤT PHƯƠNG ÁN ĐIỀU KHIỂN THUỶ LỰC

1. Đề xuất phương án 51

2. Tính toán kết cấu đề xuất 53

CHƯƠNG V: MÔ PHỎNG HỆ THỐNG TRUYỀN LỰC VÔ CẤP CÓ CVT BẰNG CÔNG CỤ MATLAB-SIMULINK

I. Mô hình mô phỏng 55

1. Giới thiệu về matlab-simulink 55

2. Mô hình mô phỏng 56

2.1 Cơ sở xây dựng mô hình 56

2.2 Mô hình động cơ 59

2.3 Mô hình CVT 63

2.4 Mô hình TLC-thân xe- bánh xe 67

2.5 Đề xuất bộ điều khiển mờ 71

a.Đặt vấn đề 71

b. Đề xuất bộ điều khiển mờ 73

II. Mô phỏng hệ thống 76

CHƯƠNG VI: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÁNH ĐAI DI TRƯỢT

1. Phân tích chức năng làm việc của chi tiết 88

1.1 Yêu cầu kỹ thuật cơ bản 88

1.2 Chọn dạng sản xuất 88

1.3 Phương pháp chế tạo phôi 88

2. Thiết kế quy trình công nghệ 90

2.1 Xác định đường lối công nghệ 90

2.2 Các nguyên công 90

2.3 Tính chế độ cắt cho các nguyên công 93

CHƯƠNG VII: KẾT LUẬN 96

LỜI NÓI ĐẦU

Ô tô là một trong những phương tiện được sử dụng phổ biến trong mọi ngành, mọi lĩnh vực khác nhau. Nước ta cùng với sự đi lên của nền kinh tế quốc dân thì ôtô là phương tiện không thể thiếu, đáp ứng nhu cầu đi lại của nhân dân.

Do mức sống của con người ngày càng cao nên sự đòi hỏi về phương tiện và tiện nghi ngày càng khắt khe. Hiện nay ôtô được trang bị HTTL vô cấp có CVT đã xuất hiện ngày nhiều hơn và được rất nhiều hãng xe ứng dụng như Nissan, Ford, Audi... Đặc điểm của loại xe được trang bị HTTL có CVT là giúp người lái giảm bớt thao tác, xe chuyển số êm dịu,giảm tiêu hao nhiên liệu. Do đó việc nghiên cứu, tìm hiểu về HTTL có CVT trên ô tô là rất cần thiết và có ý nghĩa to lớn trong công tác học tập cũng như ứng dụng vào thực tiễn sau này.

Nhiệm vụ :

Phần 1: Tìm hiểu chung về HTTL và CVT.

Phần 2: Thiết kế tính toán bộ truyền đai.

Phần 3: Thiết kế tính toán bộ truyền hành tinh.

Phần 4: Nghiên cứu đề xuất hệ thống điều khiển.

Phần 5: Mô hình hoá và mô phỏng hệ thống trên máy tính.

Phần 6:Thiết kế quy trình công nghệ gia công chi tiết điển hình.

Phần 7:Kết Luận.

Chúng em xin chân thành cảm ơn thầy đã hết sức nhiệt tình và tâm huyết khi hướng dẫn chúng em hoàn thành tốt đồ án này. Đồng thời em bày tỏ sự cảm ơn sâu sắc đến các thầy trong bộ môn ôtô và xe chuyên dụng và bạn bè trong lớp đóng góp những ý kiến hết sức quý báu để xây dựng tốt đồ án .

Dù đã rất cẩn thận khi thực hiện đồ án này, nhưng với trình độ và kinh nghiệm thực tế còn hạn chế nên chắc chắn rằng sẽ không tránh khỏi những thiếu sót và nhầm lẫn vì vậy em rất mong có sự chỉ bảo của các thầy để có thể hoàn thiện hơn đề tài của mình .

CHƯƠNG I

TỔNG QUAN VỀ HỘP SỐ TRÊN ÔTÔ

Các hộp số trên ôtô dùng để thay đổi tỷ số giữa động cơ và cầu chủ động. Nói một cách khác khi không có hộp số, chiếc xe chỉ chạy được ở một tốc độ duy nhất với một tốc độ cực đại nhất định. Ngoài ra khả năng tăng tốc từ khi xuất phát cùng với khả năng leo dốc của xe cũng bị hạn chế nếu như nó không sử dụng hộp số. Vì vậy hộp số sử dụng một hệ thống bánh răng khác nhau từ thấp đến cao để biến mô men xoắn của động cơ phù hợp với điều kiện vận hành( khởi hành, tăng tốc, leo dốc…). Các số có thể cài theo cách thông thường bằng tay hoặc tự động.

I.Công dụng – Yêu cầu – Phân loại

1.Công dụng

Hộp số dùng để :

-Thay đổi tốc độ và mô men truyền (hay lực kéo) trên các bánh xe.

-Thay đổi chiều chuyển động của xe (tiến hoặc lùi).

-Ngắt động cơ lâu dài khỏi hệ thống truyền lực.

Trên một số ô tô chức năng thay đổi mô men truyền có thể được đảm nhận nhờ một số cụm khác(hộp phân phối ,cụm cầu xe...)nhằm tăng khả năng biến đổ mô men đáp ứng điều kiện làm việc mở rộng của ô tô.

2.Yêu cầu

Hộp số cần đáp ứng các yêu cầu cơ bản sau:

-Có dãy tỷ số truyền hợp lý, phân bố các khoảng thay đổi tỷ số truyền tối ưu, phù hợp với tính năng động lực học yêu cầu và tính kinh tế vận tải.

-Phải có hiệu suất truyền lực cao.

-Khi làm việc không gây tiếng ồn, chuyển số nhẹ nhàng, không phát sinh các tải trọng động khi làm việc.

Đối với các hộp số sử dụng bộ truyền có cấp, khi chuyển số thường xảy ra thay đổi giá trị tốc độ và mô men gây nên tải trọng động. Hạn chế các xung lực và mô men biến động cần có các bộ phận ma sát (đồng tốc, khớp ma sát, bộ truyền thủy lực..)cho phép làm đều tốc độ của các phần tử truyền và nâng cao độ bền, độ tin cậy trong làm việc của hộp số.

-Đảm bảo tại một thời điểm làm việc chỉ gài vào một số truyền nhất định một cách chắc chắn(cơ cấu định vị ,khóa hãm,bảo vệ....).

-Kết cấu phải nhỏ gọn, dễ điều khiển thuận tiện trong bảo dưỡng và sửa chữa.

-Có khả năng bố trí cụm trích công suất để dẫn động các thiết bị khác.

3. Phân loại

Tùy theo theo yếu tố căn cứ để phân loại, hộp số được phân loại như sau:

* Theo đặc điểm thay đổi tỷ số truyền : Hộp số vô cấp và hộp số có cấp

-Hộp số vô cấp được dùng để tạo thành HTTL vô cấp, trong đó hộp số có tỷ số truyền biến đổi liên tục, trong khoảng tỷ số truyền (R) định sẵn, từ thấp đến cao và ngược lại. Trên ô tô bộ truyền vô cấp thường gặp: Biến mô men thủy lực, bộ truyền đai đặc biệt ... Nếu mô men động cơ làm việc làm việc ở giá trị nhất định, sự biến đổi mô men sau hộp số vô cấp là đường liên tục, do vậy các bộ truyền này còn được gọi là bộ truyền liên tục trong khoảng tỷ số truyền R cho trước. Ví dụ trên biến mô thủy lực khoảng R có thể đạt tới 2,7 trên bộ truyền đai đặc biệt có thể R=4,5.

-Hộp số có cấp ,tạo thành HTTL có cấp, được dùng phổ biến trên ô tô. Tỷ số truyền hộp số thay đổi với các giá trị cố định khác nhau do vậy còn được gọi bộ truyền gián đoạn. Mức độ gián đoạn phụ thuộc vào số lượng tỷ số truyền bên trong hộp số.

HTTL của ô tô có thể được tập hợp bởi các bộ truyền vô cấp và hộp số có cấp.

* Theo cấu trúc truyền lực giữa các bánh răng :

-Các bánh răng ăn khớp ngoài với các trục cố định: Hộp số thường.

-Kết hợp các bánh răng ăn khớp trong và ăn khớp ngoài có trục di động: Hộp số hành tinh .

* Theo phương pháp điều khiển chuyển số của hộp số :

-Điều khiển bằng tay.

-Điều khiển tự động.

-Điều khiển bán tự động.

II.Một số loại hộp số phổ biến hiện nay:

1. Hộp số thường (MT)

1.1 Phân loại hộp số thường được phân loại theo số trục của hộp số

- Hộp số 2 trục.

- Hộp số 3 trục.

1.2 Cấu tạo của hộp số thường (loại 3 trục)

Hình 1.1 Hộp số thường

Hình 1.2 Sơ đồ hộp số thường loại 3 trục

Trục sơ cấp và trục thứ cấp được bố trí đồng trục với nhau, trục trung gian . Các bánh răng , , , , , , , , , , , , bánh răng được chế tạo liền với trục sơ cấp. Các bánh răng trên trục thứ cấp , , , được quay trơn trên trục. Còn các bánh răng , , , , trên trục trung gian được cố định trên trục. Các ống gài liên kết then hoa với trục và có các vấu răng ở 2 phía để ăn khớp với các bánh răng cần gài.

1.3 Nguyên lý hoạt động

-Vị trí tay số 1: Khi gạt cần 1 sang bên trái, lúc này, mômen truyền từ trục sơ cấp qua cặp bánh răng luôn ăn khớp za-za’, trục trung gian, cặp bánh răng số 1 rồi đi ra trục thứ cấp.

-Vị trí tay số 2: Gạt cần 2 sang bên phải, mômen truyền từ trục sơ cấp qua cặp bánh răng luôn ăn khớp, đến trục trung gian, và qua cặp bánh răng sô 2 rồi đến trục thứ cấp.

-Vị trí tay số 3: Gạt cần 2 sang bên trái, mômen từ trục sơ cấp truyền qua cặp bánh răng luôn ăn khớp, đến trục trung gian, và qua cặp bánh răng số 3 rồi tới trục thứ cấp.

-Vị trí tay số 4: Khi gạt cần 3 sang bên phải, mômen được truyền từ trục sơ cấp, qua cặp bánh răng luôn ăn khớp, tới trục trung gian, rồi qua cặp bánh răng số 4 ra trục thứ cấp.

-Vị trí tay số 5: Khi gạt cần 3 sang bên trái, lúc này, trục sơ cấp và thứ cấp được nối với nhau, mômen được truyền thẳng từ trục sơ cấp sang trục thứ cấp.

-Vị trí tay số lùi: Gạt cần 1 sang bên phải, mômen được truyền từ trục sơ cấp, qua cặp bánh răng luôn ăn khớp, tới trục trung gian, qua 2 cặp bánh răng ZL1-ZL1’, ZL2-Z1’, rồi tới trục thứ cấp.

Ưu điểm:

- Kết cấu đơn giản, giá thành thấp, bền.

- Hiệu suất cao.

Nhược điểm:

- Người lái phải phối hợp điều khiển hệ thống ly hợp, sang số nên giảm tính êm dịu, người lái phải thao tác nhiều khi chuyển số.

2. Hộp số tự động (AT)

Hình 1.3 Hộp số tự động

Hiện nay có rất nhiều hộp số tự động, chúng được cấu tạo theo một vài cách khác nhau nhưng các chức năng cơ bản và nguyên lý hoạt động của chúng là giống nhau.

- Hộp số cơ cấu hành tinh Wilson (nối tiếp, song song).

- Hộp số cơ cấu hành tinh Simpson.

- Hộp số cơ cấu hành tinh ravigneaux.

Hộp số tự động bao gồm các bộ phận chính sau:

- Bộ biến mô.

- Hộp số hành tinh và cơ cấu chuyển số (ly hợp và phanh đai).

- Hệ thống điều khiển chuyển số (thường là hệ thống thủy lực hoặc hệ thống thủy lực điện từ) để điều khiển các ly hợp và phanh đai.

Sơ đồ cấu tạo (cơ cấu hành tinh Wilson):

Hình 1.4 Sơ đồ cơ cấu hành tinh Wilson

Nguyên lý hoạt động chung của hộp số tự động là sử dụng các phanh để hạn chế một bậc tự do của cơ cấu hành tinh.

Ưu điểm:

- Làm giảm mệt mỏi cho lái xe bằng cách loại bỏ các thao tác cắt ly hợp và thường xuyên phải chuyển số.

- Chuyển số một cách tự động và êm dịu tùy thuộc vào chế độ loạt động của động cơ và sức cản của mặt đường.

- Do có sử dụng biến mô nên thay đổi được momen do động cơ phát ra một cách liên tục trong khoảng nhỏ.

- Giảm độ ồn khi làm việc.

- Kích thước nhỏ gọn.

- Chuyển số liên tục không ảnh hưởng tới dòng lực từ động cơ.

Nhược điểm:

- Kết cấu phức tạp.

- Hiệu suất thấp.

- Công nghệ chế tạo đòi hỏi có độ chính xác cao.

- Khả năng tăng tốc kém hơn hộp số thường.

- Việc sửa chữa hộp số tự động khá phức tạp và tốn kém.

3. Hộp số ly hợp kép (DCT)

Người đã sáng tạo ra hệ thống ly hợp kép là một kỹ sư ôtô người Pháp tên là Adolphe Kegresse được biết đến nhiều nhất trong vai trò người đã phát triển loại xe half-track (với bánh lốp đằng trước và bánh xích phía sau), giúp chiếc xe có thể vượt qua nhiều loại địa hình phức tạp. Năm 1939, Kegresse đã có những ý tưởng đầu tiên về hệ thống hộp số trang bị ly hợp kép. Nhưng không may là tình hình tài chính bất lợi đã ngăn cản kế hoạch phát triển xa hơn của dự án này.

Đến đầu những năm 80 khi hệ thống điều khiển điện tử phát triển, máy tính đã tham gia vào quá trình chuyển số và DCT đã có điều kiện thuận lợi để phát triển xa hơn và Porsche đã đặt những nền tảng đầu tiên của mình trong việc nghiên cứu và phát triển hệ thống ly hợp kép. Năm 1982, những mẫu xe đua được trang bị hệ thống ly hợp kép của Porsche đã giành được nhiều thành công trong các giải đua xe thế giới.

Tuy nhiên hệ thống ly hợp kép chỉ được hạn chế lắp đặt trong các mẫu xe đua và hệ thống này chỉ được thương mại hóa khi Volkswagen là hang tiên phong trong việc sản xuất đại trà hộp số ly hợp kép. Hiện nay những chiếc xe trang bị công nghệ DCT được bán chủ yếu ở thị trường Châu Âu với các hang sản xuất lớn như: Volkswagen, Audi, Porsche…

1: Bánh răng xoắn ăn khớp với bộ vi sai; 2: bánh răng thuộc bộ vi sai; 3: trục sơ cấp số1; 4: trục khuỷu động cơ; 5: trục sơ cấp số 2; 6: Ly hợp 2; 7: Ly hợp 1; 8: bánh răng xoắn ăn khớp với bộ vi sai; 9: bánh răng ăn khớp với bộ đồng tốc;BR: Cặp bánh răng số

4. Hộp số vô cấp CVT (continuously variable transmission)

1: bánh đai đầu vào 2: bánh đai đầu ra 3: đai

Hình 1.5 Hộp số CVT

Không giống như những hộp số tự động truyển thống, hộp số vô cấp CVT không có các cặp bánh răng ăn khớp để tạo tỷ số truyền. Điều này có nghĩa là nó không có sự ăn khớp giữa các bánh răng. Loại CVT thông thường nhất hoạt động trên một hệ thống bánh đai và dây đai truyền cho phép một sự thay đổi vô cấp và liên tục giữa giới hạn thấp nhất và cao nhất mà không có sự tách biệt riêng rẽ các vị trí số.

Cấu tạo của hộp số vô cấp gồm:

- Đai truyền bằng kim loại hay cao su có công suất cao.

- Một hệ bánh đai có đầu vào thay đổi gắn với trục quay động cơ.

- Một hệ bánh đai đầu ra dẫn đến bánh xe.

- CVT cũng có bộ vi xử lí và các cảm biến để theo dõi và điều khiển.

Mỗi bánh đai được tạo thành từ hai khối hình nón có góc nghiêng 22 độ và đặt đối diện với nhau. Một dây đai chạy trong rãnh giữa hai khối hình nón này. Dây đai hình chữ V có ưu điểm hơn nếu chúng được làm từ cao su vì có ma sát cao,hạn chế trượt tuy nhiên lai có nhược điểm là không truyền được công suất lớn và tuổi thọ không cao. Hai khối hình nón này có thể thay đổi khoảng cách giữa chúng. Khi hai khối hình nón tách ra xa nhau, dây đai ngập sâu vào trong rãnh và bán kính của dây đai quấn quanh bánh đai sẽ giảm đi. Khi hai khối hình nón này ở gần nhau thì bán kính của dây đai tăng lên. CVT có thể sử dụng áp suất thủy lực hoặc lò xo để tạo ra lực cần thiết thay đổi khoảng cách giữa hai khối hình nón.

Hệ bánh đai và dây đai có đường kính thay đổi này thường đi với nhau thành một cặp. Một trong số đó là bánh đai chủ động được nối với trục quay của động cơ. Bánh đai chủ động cũng được gọi là bánh đai đầu vào bởi vì nó nhận năng lượng trực tiếp từ động cơ đưa vào hộp số. Bánh đai thứ hai gọi là bánh đai bị động nối với bánh đai chủ động hay còn gọi là bánh đai đầu ra và nó truyền momen đến trục truyền động dẫn đến bánh xe.

Khi một bánh đai tăng bán kính của nó và cái khác giảm bán kính để giữ cho dây đai luôn bám chặt vào giữa hai khối hình nón, chúng sẽ tạo ra vô số các tỷ số truyền từ mức thấp nhất cho đến cao nhất. Về mặt nguyên lý, hộp số CVT hoạt động với vô số cấp độ có thể chạy ở bất cứ thời điểm nào, đối với bất cứ loại động cơ và tốc độ xe nào của xe.

Điều đặc biệt là CVT vẫn có chế độ sang số bằng tay. Bộ điều khiển có thể ra lệnh cho dây đai chuyển lên vị trí khác một cách đột ngột, không theo kiểu tuần tự. Tuy nhiên, các hãng vẫn khuyến cáo khả năng tiết kiệm xăng chỉ tốt ở kiểu tự động.

Ưu điểm:

- Tạo cảm giác điều khiển mềm và êm hơn.

- Nâng cao hiệu quả tiêu thụ nhiên liệu nên giảm khí thải, thân thiện với môi trường.

- Tăng tốc tốt hơn.

Nhược điểm:

- Công nghệ chế tạo phức tạp, các chi tiết phải được tính toán và chế tạo chính xác.

- Do truyền động bằng dây đai nên làm hạn chế về công suất của xe (công suất của động cơ không được lớn quá sẽ gây ra trượt).

- Mòn dây đai.

4.1 Phân loại hộp số CVT

Phân loại hộp số vô cấp (HSVC) dùng cho ô tô được chia theo phương pháp biến đổi năng lượng truyền :

-Dạng Thuỷ Tĩnh.

-Dạng thuỷ động BMM.

-Dạng cơ khí như các bộ truyền đai cao su, đai kim loại,bánh ma sát.

-Dạng truyền động điện.

-Dạng kết hợp BMM với bộ truyền đai,truyên động kết hợp cơ khí thuỷ lực.

4.1.1 Đối với Dạng cơ khí sử dụng bộ truyền đai :một số dạng đai thường dùng

a-Đai cao su :

Sự phát triển của các loại đai dùng trong CVT bắt đầu với loại đai cao su. Loại đai này hiện nay vẫn đang được sử dụng và nghiên cứu phát triển. Tuy nhiên nó không thích hợp để ứng dụng trên ô tô vì giới hạn về khả năng truyền mô men. Nhưng lại có một lợi thế hệ số ma sát giữa dây đai và bánh đai lớn vì vậy mà chỉ cần tới lực kẹp nhỏ và nhẹ hơn nhiều. Điều này rất có lợi khi lượng momen cần truyền nhỏ và được áp dụng trên xe máy và ô tô loại nhỏ.

4.2 Cấu tạo và nguyên lý hoạt động HSVC sử dụng bộ truyền đai kim loại

Hệ thống bao gồm: hộp số, tryền lực chính lắp chung trong một vỏ, bắt liền với động cơ. Cụm hộp số được tập hợp bởi: Cơ cấu hành tinh (chỉ có tác dụng đảo chuyển chuyển động tạo số truyền lùi) và 2 li hợp khoá K1, K2 và bộ truyền đai kim loai. Bộ truyền đai vô cấp cho phép biến đổi tốc độ vô cấp và tự động điều khiển.

Vấn đề thay đổi tỉ số truyền vô cấp được thực hiện bởi bộ truyền đai kim loại. Cấu trúc các bánh đai bao gồm: nửa bị động và nửa cố định có thể thay đổi khoảng cách 2 nửa bánh đai. Với bánh đai chủ động nửa bánh đai di động luôn luôn chịu lực ép ban đầu bởi lò xo và áp lực thuỷ lực trong buồng thuỷ lực của xi lanh điều khiển .

Hình 1. 9 :Bộ truyền đai

Dây đai kim loại tiết diện hình thang có răng và các phần tử làm việc ở trạng thái chịu nén ban đầu. Hiệu suất truyền lực lớn nhất bằng 95%. Cấu tạo dây gồm nhiều phần tử kim loại nằm trên 2 vòng thép, mỗi vòng gồm nhiều lớp thép lò xo lá ép chặt lại với nhau.

Mô men xoắn được truyền giữa các bánh đai thông qua lực kéo trên dây đai. Việc truyền lực kéo tạo nên bởi áp lực ép từ phần tử kim loại này sang phần tử kim loại khác. Sự dịch chuyển hướng kính của dây đai kim loại được thực hiện nhờ sự cân bằng lực ép của đay đai trên răng bánh đai và lực ép thửy lực. Do hệ số ma sát giữa dây đai kim loại và bánh đai nhỏ nên lực ép tối đa giữa chúng là khá lớn (khoảng 20 kN ).

Tỉ số truyền đai thay đổi vô cấp từ 0.4 tới 2.5, khoảng động học xấp xỉ bằng 6 (tương ứng với hộp số có cấp sáu số truyền ). Trục chủ động nối với động cơ qua cơ cấu hành tinh. Trục bị động truyền mô men tới bộ truyền lực chính kép có tỉ số truyền tổng i0=7.5.

Trong hộp số có bộ điều khiển chuyển số bằng thủy lực điện từ nhằm thay đổi tự động tỉ số truyền của bộ truyền đai theo mức độ điều khiển tốc độ động cơ và điều kiện chuyển động của ô tô. Trên vỏ hộp số bố trí các van thủy lực, được điều khiển bằng cơ khí và áp lực thủy lực. Cần chọn số có các vị trí như P-R-N-D.

-Nếu cần chọn số ở vị trí P bộ truyền đai không thay đổi tỷ số truyền.

-Nếu cần chọn số ở vị trí N cả 2 li hợp đều mở, hệ thống không truyền mô men ra bộ truyền đai.

-Khi gài số D, đạp ga từ từ, li hợp K1 mở, Li hợp K2 đóng dần, mô men truyền qua li hợp cho phép có trượt nhẹ đảm bảo ô tô chuyển động êm dịu. Tiếp tục tăng ga, áp lực thủy lực tăng dần li hợp K2 đóng hoàn toàn, Mô men động cơ truyền hết tới bộ truyền đai, tỷ số truyền thay đổi từ lớn nhất sang nhỏ nhất tùy thuộc vào tương quan giữa mức độ tải động cơ và điều kiện đường. Nếu bướm ga mở hoàn toàn, tốc độ động cơ tăng nên tới 4200 vòng/phút và không thay đổi, giá trị tỉ số truyền giảm xuống nhỏ nhất và tốc độ ô tô đạt lớn nhất. Điều này cho phép ô tô thường xuyên làm việc ở vùng có suất tiêu thụ nhiên liệu riêng là nhỏ nhất.

-Nếu cần chọn ở vị trí R. Li hợp K1 khóa cơ cấu hành tinh đảo chiều quay thực hiện lùi xe.

5. Lựa chọn phương án:

5.1 Phương án một:

-Động cơ đặt dọc, hộp số đặt dọc, cầu sau chủ động.

Ưu điểm :

-Dùng cho các xe có chiều dài cơ sở lớn, tận dùng trọng lực bám cầu sau.

Nhược điểm:

-Chiếm khoảng không gian gầm xe lớn, cồng kềnh, khó bố trí các tiện ích khác.

-Giảm khoảng sáng gầm xe.

-Nâng cao trọng tâm của xe.

-Phải bố trí thêm các đăng và khâu khớp truyền lực, gây ồn, lãng phí.

5.2 Phương án hai:

Động cơ đặt ngang, hộp số đặt ngang, cầu trước chủ động.

Ưu điểm:

-Tận dụng trọng lực bán cầu trước.

-Kết cấu gọn nhẹ.

-Không phải bố trí thêm truyền lực ra cầu sau.

- Tăng khoảng sáng gầm xe.

- Có thêm không gian bố trí các tiện ích khác.

Nhược điểm:

-Thích hợp với các xe nhỏ gọn, cầu trước củ động.

+Kết luận :

Từ hai phương án trên, với mục tiêu thiết kế hộp số vô cấp cho xe du lịch 4 chỗ ngồi và tận dụng được các ưu điểm ta chọn phương án hai: động cơ động cơ đặt ngang, hộp số đặt ngang, cầu trước chủ động.

CHƯƠNG II

TÍNH TOÁN BỘ TRUYỀN ĐAI KIM LOẠI

I. Xác định các thông số cơ bản

1. Xác định dải tỉ số truyền bộ truyền đai :

-Theo kinh nghiệm bộ truyền đai thay đổi vô cấp từ 0,40 đến 2,5. Khoảng động học xấp xỉ bằng 5,85 tương ứng với hộp số có cấp sáu số truyền.

- Dựa vào bộ truyền xe tham khảo chọn dải tỉ số truyền như sau:

ithấp = 0,48 => icao =2,1

-Để tiện cho việc tính toán điều khiển, dựa vào kết cấu cụ thể của bánh đai ta chọn đường kính làm việc của bánh đai như sau:

ithấp = = 0,48

Hình 2.1 bộ truyền đai kim loại.

-Chọn hệ số masat k = 0,12.

2. Xác định kích thước bánh đai hộp số CVT:

-Kích thước hộp số phụ thuộc vào đường kính các bánh đai và chiều dài khoảng cách hai tâm bánh đai.

-Để xác định yêu cầu trên, ta cần phải tính toán các tham số sau:

2. 1. Đường kính bánh đai:

- Ta chọn đường kính bánh đai nhỏ là:

D1 = 80 [mm]; và bánh đai lớn là D2 vì thế :

=0,48

=>

=> mm

Hình 2.2 Đường kính làm việc hai bánh đai.

Chọn vật liệu làm bánh đai :

Chọn theo các tiêu chí:

+Vật liệu có hệ số masat ổn định trong điều kiện làm việc của bánh đai CVT.

+Vật liệu có độ biến dạng tế vi ổn định trên bề mặt masat làm việc.

+Vật liệu có độ bền về nhiệt, ứng suất, chịu được tải trọng thay đổi theo chu kỳ biến thiên ( tải trọng động).

+ Vật liệu có hệ số masat ổn định trong điều kiện bôi trơn.

2.2 Tính chọn khoảng cách trục và chiều dài đai kim loại:

Chọn khoảng cách trục theo tiêu chí :

+ khi lắp và vận hành cặp bánh đai không chạm vào nhau.

+ Đảm bảo đủ đường kính làm việc cho phép.

+ khoảng cách là nhỏ nhất, gọn và tốn ít vật liệu nhất.

-Chọn khoảng cách trục giữa hai bánh đai: A= 200 (mm).

-Khi đó chiều dài đai được tính:

2.3. Xác định vận tốc đai :

a) Vận tốc đai ở tỉ số truyền thấp :

Hình 2.3 vận tốc bánh đai ở tỉ số truyền thấp.

- Xét lúc động cơ làm việc ở chế độ Momen xoắn cực đại :

150 (Nm).

-Tại vận tốc động cơ là :

n= 3800 (vg/ ph).

-Vận tốc quay của bánh đai chủ động là :

(vg/ ph).

- Khi đó ta có vận tốc quay của bánh đai bị động là:

=8334 (vg/ ph).

- Khi đó ta có vận tốc dây đai ở tỉ số truyền thấp :

=2. 3800

=17 (m/s).

b) Vận tốc đai ở tỉ số truyền cao :

Hình 2.4 vận tốc đai ở tỉ số truyền cao.

- Xét lúc động cơ làm việc ở chế độ Momen xoắn cực đại :

150 (Nm).

-Tại vận tốc động cơ là :

n= 3800 (vg/ ph).

-Vận tốc quay của bánh đai chủ động là :

(vg/ ph).

- Khi đó ta có vận tốc quay của bánh đai bị động là:

=1905 (vg/ ph).

- Khi đó ta có vận tốc dây đai ở tỉ số truyền cao là:

=2. 3800

=22,24 (m/s).

2.4 Tính toán lực:

- Xét trường hợp đai chịu lực căng lớn nhất, lúc đó động cơ hoạt động ở Momen xoắn cực đại :

150 (Nm).

- Chọn hệ số dự trữ của đai :

-Khi đó ta có Momen dây đai truyền là :

Hình 2.5 lực vòng tác dụng lên đai.

-Góc ôm của đai :

Hình 2.6 Góc ôm đai.

- Góc ôm của đai được tính như sau:

(2.2. [4])

-Lực căng trên dây đai:

Hình 2.7 Lực vòng tác dụng lên bánh đai.

...

Tra bảng 5.61 [9] có các chế độ cắt sau

Lượng chạy dao S=0.1mm/vòng

Tốc độ cắt v=96 m/ph.

Tiện tinh: Tra bảng 5.19 [9] có

Chiều sâu cắt t=0.15mm

Lượng chạy dao S=0.15mm/vòng

Tốc độ cắt v=100 m/ph.

Tiện mặt đầu:

chiều sâu cắt t=1mm

Lượng chạy dao S=0.1mm/vòng

Tốc độ cắt v=90 m/ph.

Vát mép 0.5x450 :

chiều sâu cắt t=0.15mm

Lượng chạy dao S=0.15mm/vòng

Tốc độ cắt v=100 m/ph.

Nguyên công 2:

Tiện mặt trụ ngoài Ø60

Tiện thô:

chiều sâu cắt t=2.5 mm

Tra bảng 5.60 [9] có các chế độ cắt sau

Lượng chạy dao S=0.3mm/vòng

Tốc độ cắt v=52 m/ph.

Tiện tinh mặt trụ ngoài: Tra bảng 5.62 [9] có

chiều sâu cắt t=0.15mm

Lượng chạy dao S=0.1mm/vòng

Tốc độ cắt v=106 m/ph

Xẻ rãnh

Tra bảng 5-72 [9] có

Lượng chạy dao S=0.15mm/vòng

Tra bảng 5-73a [9] có

Tốc độ cắt v= 31 m/ph.

Chiều sâu cắt t=0.15 mm

Gia công mặt đầu còn lại:

Chiều sâu cắt t=1mm

Lượng chạy dao S=0.1mm/vòng

Tốc độ cắt v=90 m/ph

CHƯƠNG VII : KẾT LUẬN

Sau một thời gian làm đồ án tốt nghiệp, được sự hướng dẫn tận tình của thầy Hồ Hữu Hải chúng em đã hoàn thành việc thiết kế hộp số CVT cho ô tô con đúng tiến độ được giao. Trong quá trình tính toán với sự hướng dẫn của thầy, em đã giải quyết được những khúc mắc, khó khăn trong việc thiết kế và đã vận dụng linh hoạt kiến thức của các môn học cơ bản và chuyên nghành vào việc hoàn thành đồ án tốt nghiệp của mình.

Khi hoàn thành, đồ án thiết kế hệ thống hộp số CVT cho ô tô con đã đạt được các kết quả sau:

- Nắm bắt được cấu tạo và nguyên lý hoạt động của hệ thống TLVC có CVT

- Tính toán thiết kế hệ thống.

- Đề xuất phương án điều khiển thủy lực.

- Thiết kế quy trình công nghệ gia công điển hình.

- Mô hình hoá và mô phỏng hệ thống trên máy tính.

Tuy nhiên do tính chất là một đề tài mới, tư liệu còn hạn chế nên việc lắm bắt rõ ràng các vấn đề vẫn chưa được hoàn thiện. Đặc là sự trượt giữa bánh đai và đai, hiệu suất của bộ truyền ..Và phần mô phỏng hệ thống. Ở đây mô hình khối CVT mới được xây dựng đơn giản hóa và cần tiến tới việc khảo sát được sự trượt, hiệu suất của bộ truyền trong suốt quá trình làm việc.

Đồ án ngoài việc thiết kế tính toán hệ thống cơ khí, được sự hướng dẫn, giúp đỡ tận tình của thầy Hồ Hữu Hải nên em đã tìm hiểu thêm về hệ thống điều khiển tự động, đây là một phần mới nên em đã gặp nhiều khó khăn. Vì thời gian có hạn, đồ án của em mới chỉ hoàn thiện trên phương diện tổng thể của hệ thống và đi vào thiết kế cụ thể hệ thống cơ khí. Về hệ thống điều khiển em mới xây dựng được mô hình tổng quan của hệ thống và sơ đồ nguyên lý làm việc của các thiết bị. Nếu thời hạn cho phép thêm, em sẽ đi sâu vào tính toán cụ thể, thiết kế hệ thống điều khiển.

Mặc dù đã hết sức cố gắng nhưng vì thời gian hoàn thiện có hạn, cũng như các kiến thức thực tế còn chưa nhiều nên trong quá trình hoàn thiện em không tránh khỏi những sai sót. Em rất mong sự chỉ bảo của các thầy, cô trong bộ môn để em hoàn thiện tốt hơn đồ án tốt nghiệp này.

Một lần nữa em xin chân thành cảm ơn thầy Hồ Hữu Hải và các thầy, cô trong bộ môn Ôtô - Trường Đại Học Bách Khoa Hà Nội đã giúp em hoàn thành đồ án tốt nghiệp của mình.