Đồ án môn học: THIẾT KẾ CHI TIẾT BẰNG PHẦN MỀM CAD/CAM CHI TIẾT GỐI ĐỠ ĐHBK

NỘI DUNG ĐỒ ÁN

PHẦN I: PHÂN TÍCH ĐIỀU KIỆN LÀM VIỆC VÀ

YÊU CẦU KỸ THUẬT CỦA CHI TIẾT

1.1. Chức năng và điều kiện làm việc của chi tiết.

Dựa vào bản vẽ chi tiết ta thấy gối đỡ là chi tiết dạng hộp.

Gối đỡ là chi tiết máy thường được lắp trên thân máy dùng làm giá đỡ các bộ phận ổ,trục....

Đây là một chi tiết quan trọng và dùng rộng rãi trong cơ khí kỹ thuật như: hộp giảm tốc, băng tải, máy nông nghiệp, phương tiện vận tải...

Gối đỡ làm việc trong điều kiện chịu tải trọng và rung động lớn. Bề mặt làm việc chủ yếu của gối đỡ là lỗ Ø32 mm, cho nên bề mặt này phải có các yêu cầu kỹ thuật hợp lí, đảm bảo sự hoạt động bình thường của gối đỡ và trục.Bề mặt đáy dùng lắp đặt gối trên thân máy nên yêu cầu độ phẳng để tạo sự tiếp xúc tốt, tránh cho gối bị nghiêng, rung động khi có tải trọng động và bulông không bị cong khi xiết chặt. Các lỗ lắp bulông cố định gối nên đường tâm của chúng phải vuông góc với mặt đáy và mặt đỉnh lỗ để có thể lắp được bulông và làm việc ổn định.

Với đặc điểm làm việc như trên, ta thấy kích thước Ø32 mm, vị trí các lỗ Ø8 mm là những kích thước quan trọng của chi tiết gối đỡ này.

Gối đỡ được làm bằng vật liệu thép C45 có thành phần hóa học:

|

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

0,4¸0,5 |

0,17¸0,37 |

0,5¸0,8 |

0,045 |

0,045 |

0,30 |

0,30 |

Thép C45 có chất lượng tốt, phù hợp với điều kiện làm việc chịu tải trọng trung bình và kích thước tương đối nhỏ, kết cấu vững vàng của gối đỡ.

1.2. Yêu cầu kỹ thuật và đặc tính công nghệ trong kết cấu.

Trên cơ sở nghiên cứu chức năng và điều kiện làm việc của chi tiết ta nhận thấy các yêu cầu kỹ thuật cơ bản đối với gối đỡ như sau:

Các góc lượn có bán kính không quá R3-R5.

Độ không song song giữa các tâm lỗ Ø32 với mặt đáy không vượt quá 0.01/100 mm.

Độ không vuông góc giữa đường tâm lỗ Ø32 với mặt đầu không vượt quá 0.03/100 mm.

Độ bóng các bề mặt gia công cần đạt Ra=2,5 và R= 40

Gối đỡ cần đảm bảo độ cứng vững.

Hình dáng của gối đỡ phải thuận lợi trong gia công và chọn chuẩn tinh thống nhất.

Phân tích tính công nghệ trong kết cấu: tính công nghệ trong kết cấu của chi tiết không những ảnh hưởng đến số lượng lao động để chế tạo chi tiết, năng suất sản phẩm mà còn ảnh

hưởng đến vấn đề tiêu hao vật liệu và độ chính xác gia công. Vì vậy khi thiết kế chi tiết cần chú ý tới kết cấu của nó .

Đối với gối đỡ đã cho ta nhận thấy:

Chi tiết có dạng hộp đối xứng ,kết cấu không phức tạp ,các mặt gia công là mặt phẳng và lỗ tròn cho phép thoát dao dễ dàng; các lỗ Ø32, Ø8 đều thông suốt ,không có độ nghiêng và ở vị trí dễ gia công; các bề mặt còn lại không phức tạp lắm.

Chi tiết có mặt đáy với diện tích lớn có thể dùng làm mặt chuẩn để gá đặt nhanh chóng và cho phép thực hiện nhiều nguyên công trong một lần gá đặt .

Gối đỡ có kết cấu đơn giản nhưng nhờ có các gân chịu lực nên vẫn đảm bảo độ cứng vững để khi gia công không bị biến dạng nên có thể dùng chế độ cắt gọt cao,phương pháp gia công tự động đạt kích thước để cho năng suất cao, chế độ gia công không bị kết cấu của chi tiết hạn chế .

Chi tiết được chế tạo với vật liệu thép C45, kết cấu của chi tiết đơn giản và điều kiện kỹ thuật không cao lắm nên có thể thực hiện tạo phôi bằng phương pháp dập nóng.

Bản vẽ chi tiết đã đủ các hình chiếu và các mặt cắt nên nhìn vào bản vẽ ta có thể hình dung được chi tiết yêu cầu.

PHẦN II:

THIẾT KẾ CHI TIẾT BẰNG PHẦN MỀM CAD/CAM

2.1- Giới thiệu chung về phần mềm CAD-CAM sử dụng :

- Giới thiệu chung về phần mềm Pro/E Wildfire 3.0:

Pro/Engineer Wildfire 3.0 là phiên bản mới và mở rộng của phiên bản 2.0. Pro/E Wildfire 3.0 là phần mềm tiện ích để thiết lập nhanh, chính xác các bản vẽ hình chiếu hai chiều, bản vẽ hình chiếu trục đo ba chiều và cho phép tự động lập các chương trình gia công trên các máy CNC.

Sử dụng Pro/E Wildfire 3.0 có thể xoay các khối ba chiều để quan sát rỏ hơn hình dạng của chúng ở các góc độ khác nhau. Cũng có thể tạo các chuyển động quay, chuyển động tịnh tiến cho khối ba chiều, để mô phỏng quá trình lắp ráp các chi tiết máy với nhau, mô phỏng quá trình hoạt động của máy.

Sử dụng Pro/E Wildfire 3.0 cho phép chúng ta tự động nhận được hình chiếu đứng, hình chiếu bằng, hình chiếu cạnh, các hình cắt của vật thể khi đã có hình khối ba chiều.

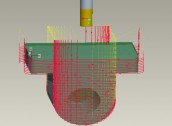

Từ các bản vẽ của vật thể đã được xây dựng trong phần mềm Pro/E Wildfire 3.0, sau khi làm thủ tục chọn máy, dao, chế độ gia công, chúng ta có thể tự động nhận được chương trình điều khiển quá trình gia công trên máy CNC.

Phần mềm Pro/E Wildfire 3.0 cũng cho phép chạy mô phỏng quá trình gia công trên máy CNC. Quan sát trên màn hình máy tính, chúng ta có thể kiểm tra toàn bộ quá trình gia công, sửa chữa các lỗi trong chương trình, tránh được tất cả các sai sót trước khi tiến hành gia công thực trên máy CNC.

Pro/E là phần mềm của hãng Parametric Technology Corporation. Một phần mềm thiết kế theo tham số, có nhiều tính năng rất mạnh trong lĩnh vực CAD/CAM/CAE, nó mang lai cho chúng ta các khả năng như:

- Mô hình hóa trực tiếp vật thể rắn

- Tạo các môdun bằng các khái niệm và phần tử thiết kế.

- Thiết kế thông số.

- Sử dụng cơ sở dữ liệu thống nhất.

- Có khả năng mô phỏng động học, động lực học kết cấu cơ khíPhần mềm Pro/Engineer có các modun sau:

Pro/ASSEMBLY: tạo điều kiện thiết lập dễ dàng chi tiết vào hệ thống và dưới hệ thống. Nó hỗ trợ cho phần lắp ráp và lắp ráp nhóm, giải quyết tình huống xung đột, thiết kế thay đổi…

Pro/DETAIL: môdun tạo trực tiếp mô hình 3D của các bản vẽ thiết kế chuẩn cho phân xưởng và chế tạo trong đó đảm bảo liên kết 2 phía giữa các bản vẽ và modun 3D.

Pro/SHEETMETAL: môdun hỗ trợ thiết kế những chi tiết có dạng tấm, vỏ, và hỗ trợ cho việc tạo lập các chi tiết phát triển kể cả chuẩn bị cho chương trình NC cho sản xuất.

Pro/SURFACE: modun hỗ trợ vẽ, tạo các mặt tự do( Free Form), xử lý các mặt cong và bề mặt phức tạp.

Pro/MANUFACTURING: bao gồm dữ liệu NC, mô phỏng, format dư liệu CL, thư viện các phần tử.

Pro/MESH: hỗ trơ tái tạo mạnng lưới cho việc phân tích phần tử hữu hạn (FEA), xác định điều kiện biên, gắn liền với ANSYS, PATRAN, NASTRAN, ABAQUS, SUPERTAB và COSMOS/M.

Pro/MECHANICA: Mô phỏng động học, kiểm nghiệm ứng suất, chuyển vị, biến dạng tuyến tính và phi tuyến, xác định và dự đoán khả năng phá hủy vật liệu…

Pro/INTERFACE: tạo điều kiện gắn với các hệ CAD khác như: iges, dxf, vdafs, render, SLA…

Pro/PROJECT: xác định để điều khiển dự án thiế kế và tổ hợp một số đội thiết kế và lập dư án.

Pro/FEATURE: Mở rộng khả năng thiết lập những phần tử thiết kế bằng thư viện của các bộ phận, nhóm, tái tạo các hình dạng chuẩn và dưới nhóm.

Pro/DESIGN: Hỗ trợ thành lập mô hình 3D, sơ đồ khối, xây dựng kế hoạch thiết kế và mối quan hệ phụ thuộc, giúp cho sự phân tích nhanh và hiệu quả và sắp xếp phương án.

Pro/LIBRARY: Modun chứa thư viện rộng lớn của các phần tử trên chuẩn (chi tiết, phần tử thiết kế tiêu chuẩn, dụng cụ, khớp nối…), có thể bổ sung hoặc hiệu chỉnh.

Pro/VIEW: Môdun tạo điều kiện kiểm tra mô hình hóa chi tiết và hệ thống từ một hướng quan sát bất kì, phóng độn, ảo ảnh. Sử dụng để có cái nhìn nhanh tổng thể để đạt được kết quả hoặc mục đích phòng ngừa.

Pro/DRAFT: Môdun hỗ trợ biểu diễn 2D, tạo điều khiện đọc bản vẽ của các hệ CAD khác và bổ sung môdun 3D về thiết kế thông số.

Pro/NLO: Môdun hỗ trợ cho công việc trong mạng cục bộ, hòa hợp với các môdun khác của hệ.

Pro/MOLD: Module thiết kế khuôn

Pro/DEVELOP (Pro/PROGRAM): môdun hỗ trợ việc lập trình ứng dụng riêng. Chứa các thư viện của hàm số C, thư viện chương trình con củ ngôn ngữ lập trình FORTRAN và đặc biệt tiếp cận được với cấu trúc thiết lập các hệ thống và cấu trúc dữ liệu của hệ thống. Ngoài ra, Pro/E còn có Pro/CASTING, Pro/LEGACY, Pro/TOOLKIT, Pro/PiP.

Với những tính năng đã giới thiệu ở trên cho thấy: “Pro/Engineer là một phần mềm CAD/CAM/CAE rất mạnh, có khả năng mô hình hóa các chi tiết phức tạp như các loại máy xúc, máy đào đất, ô tô, các biên dạng vỏ tàu thủy… khả năng lắp ráp lớn và rất tối ưu trong thiết kế”.

Một số phiên bản hay dùng của Pro/E là: Pro/E 2000i, Pro/E 2.0, Pro/E 3.0, Pro/E 4.0, Pro/E 5.0, Pro/E 6.0, và phiên bản Creo1.0 của hãng Parametric Technology Corporation đã ra đời.

Trong quá trình làm đồ án môn học này, em chỉ sử dụng phần mềm trên. Ngoài ra trong thực tế còn nhiều phần mềm khác được sử dụng để thiết kế,mô phỏng các quá trình gia công như Solid work, Catia, Mastercam… Mỗi phần mềm có một ưu điểm riêng nhưng có một mục đích chung là hỗ trợ cho quá trình CAD/CAM/CNC.

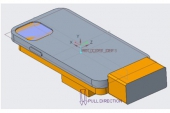

2.2. Thiết kế chi tiết bằng phần mềm Pro/Engineer Wildfire :

- Khởi động chương trình Pro/Engineer;

- Chọn thư mục làm việc: File/Set working directory Chọn tên thư mục hoặc tạo thư mục làm việc mới. OK;

- File/New Chọn modul Part, hệ đo milimet để tạo chi tiết gia công: (Hình 2.1, 2.2)

...

PHẦN III:

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ CHẾ TẠO CHI TIẾT

3.1. Phân tích các đặc điểm về yêu cầu kỹ thuật bề mặt gia công:

Gối đỡ là chi tiết dạng hộp. Khối lượng gia công chi tiết dạng hộp chủ yếu là tập trung vào việc gia công các lỗ. Muốn gia công nhiều lỗ trên nhiều bề mặt khác nhau qua các giai đoạn thô, tinh..cần tạo nên một chuẩn tinh thống nhất cho chi tiết hộp. Chuẩn đó thường là một mặt đáy và 2 lỗ chuẩn tinh phụ vuông góc với mặt đáy đó.

Nguyên công đầu tiên phải là gia công tạo mặt chuẩn. Việc chọn chuẩn thô cho nguyên công này rất quan trọng vì nó ảnh hưởng đến lượng dư gia công cũng như độ chính xác ở các nguyên công tiếp theo.

Đây là chi tiết dạng hộp và dạng sản xuất đơn chiếc, không yêu cầu cao về độ nhám bề mặt sau khi đúc, gối đỡ không chịu lực kéo nén nên ta chọn phương pháp chế tạo phôi là đúc trong khuôn cát, lòng khuôn gần giống với chi tiết có 1 số bề mặt sau khi đúc không cần phải gia công lại. Kích thước là kích thước phủ ngoài của chi tiết cộng thêm lớp lượng dư như sau:

Các bề mặt gia công cần phải đảm bảo các yêu cầu kỹ thuật theo yêu cầu giúp cho chi tiết sau khi được gia công có thể hoạt động đúng với mong muốn thiết kế. Phân tích các bề mặt cần được gia công, ta có thể đưa ra một số yêu cầu cần đạt như sau:

- Các góc lượn có bán kính không quá R3-R5.

- Độ không song song giữa tâm lỗ Ø32 với mặt đáy không vượt quá 0.01/100 mm.

- Độ không vuông góc giữa đường tâm lỗ Ø32 với mặt đầu không vượt quá 0.03/100 mm.

- Độ nhám cần đạt được ở 2 lỗ Ø8 là 2.5

- Biên dạng ngoài chỉ cần đạt Rz40 ngoài ra có 1 số bề mặt không cần gia công thì có Rz60.

3.2. Lựa chọn máy và một số thông số kỹ thuật chính của máy lựa chọn

3.2.1. Lựa chọn máy:

Để có thể đáp ứng gia công được tất cả các nguyên công theo phương pháp tập trung nguyên công, ta có thể chọn máy gia công là : EMCO CONCEPT MILL- 450.

3.2.2. Các thông số kỹ thuật của máy lựa chọn.

Không gian làm việc của máy:

- Giới hạn không gian làm việc theo phương X: 600 mm;

- Giới hạn không gian làm việc theo phương Y: 600 mm;

- Giới hạn không gian làm việc theo phương Z: 600 mm;

Bàn máy và dao ngang:

- Kích thước bàn máy: 700´520 mm;

- Thời gian thay dao: 8.2 s;

- Đường kính dao lớn nhất: 80 mm;

- Chiều dài lớn nhất của dao: 250 mm.

Thông số khác:

- Công suất máy: 13 Kw;

- Tốc độ trục chính: 50 – 10000 vòng/phút;

- Nguồn điện: 450 VAC, 50 – 60 Hz;

- Kích thước toàn máy: 2040 x 2445 x 2920 mm;

- Trọng lượng máy: 4000 Kg;

- Số trục: 3

- Hệ điều khiển: Fanuc/ Siemens/ Heidenhain.

3.3. Thứ tự các nguyên công, bước công nghệ cho từng nguyên công.

Do sử dụng máy phay CNC nên ta lập quy trình công nghệ, trong đó, chi tiết được gia công trong một nguyên công, với nhiều lần gá và nhiều bước công nghệ (tập trung nguyên công). Để gia công chi tiết gối đỡ thì các bước công nghệ được xác định như sau:

1. Lần gá 1:

- Bước 1: Phay thô mặt chuẩn A.

- Bước 2: Phay tinh mặt chuẩn A.

- Bước 3: Phay biên dạng.

- Bước 4: Khoan 2 lỗ Ø8.

2. Lần gá 2:

- Bước 1: Khoan 4 lỗ Ø10.

- Bước 2: Phay 4 hốc Ø16.

- Bước 3: Khoan lỗ Ø6.8.