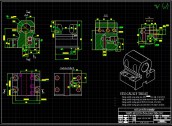

ĐỒ ÁN TỐT NGHIỆP Thiết kế qui trình công nghệ gia công Ổ gá dao trên máy tiện CNC

NỘI DUNG ĐỒ ÁN

MỤC LỤC Ổ gá dao trên máy tiện CNC

CHƯƠNG I: PHÂN TÍCH CHI TIẾT GIA CÔNG

1.1 Phân tích công dụng và điều kiện làm việc của CTGC.

1.2 Phân tích vật liệu chế tạo chi tiết gia công.

1.3 Phân tích kết cấu, hình dạng của chi tiết gia công.

1.4 Phân tích độ chính xác gia công.

1.4.1 Độ chính xác của kích thước.

1.4.2 Độ chính xác về hình dáng hình học

1.4.3 Độ chính xác về vị trí tương quan.

1.4.4 Chất lượng bề mặt

1.4.5 Yêu cầu về cơ lí tính.

1.5 Xác định sản lượng hàng năm.

CHƯƠNG II: CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ GIA CÔNG.

2.1 Chọn phôi.

2.2 Phương pháp chế tạo phôi.

2.2.1 Đúc trong khuôn cát.

2.2.2 Đúc trong khuôn kim loại.

2.2.3 Đúc ly tâm.

2.2.4 Đúc áp lực.

2.3 Xác định lượng dư.

CHƯƠNG III: LẬP QUY TRÌNH CÔNG NGHỆ.

3.1 Mục đích.

3.2 Nội dung.

CHƯƠNG IV: BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ.

4.1 Nguyên công I: Chuẩn bị phôi.

4.2 Nguyên công II: Phay thô mặt A.

4.3 Nguyên công III: Phay thô mặt D.

4.4 Nguyên công IV: Phay thô mặt K và V.

4.5 Nguyên công V: Phay tinh mặt A.

4.6 Nguyên công VI: Khoan, khoét, doa 4 lỗ

4.7 Nguyên công VII: Phay bậc R10 cho lỗ

4.8 Nguyên công VIII: Khoét, doa lỗ

4.9 Nguyên công IX: Phay thô mặt C.

4.10 Nguyên công X: Phay tinh mặt C.

4.11 Nguyên công XI: Phay thô, phay tinh rãnh then.

4.12 Nguyên công XII: Khoan, taro 2 lỗ M6.

4.13 Nguyên công XIII: Khoan, taro 3 lỗ M10.

4.14 Nguyên công XIV: Khoan lỗ

4.15 Nguyên công XV: Phay bậc R10 cho lỗ

4.16 Nguyên công XVI: Khoan, khoét vát mép lỗ

4.17 Nguyên công XVII: Khoan

4.18 Nguyên công XVIII: Khoan, khoét, vát mép lỗ

4.19 Nguyên công XIX: Tổng kiểm tra.

CHƯƠNG V: A-THIẾT KẾ ĐỒ GÁ – ĐỒ GÁ PHAY THÔ MẶT D (NGUYÊN CÔNG III).

5.1 Phân tích yêu cầu kỹ thuật của nguyên công

5.2 Phương pháp định vị và kẹp chặt.

5.2.1 Định vị.

5.2.2 Kẹp chặt.

5.3 Chọn chi tiết định vị và kẹp chặt.

5.3.1 Định vị.

5.3.2 Kẹp chặt.

5.4 Xác định sai số gá đặt.

5.4.1 Sai số kẹp chặt.

5.4.2 Sai số đồ gá.

5.4.3 Sai số chuẩn.

5.5 Tính lực kẹp.

5.6 Ưu, khuyết điểm của đồ gá.

5.7 Bảo quản đồ gá.

B-ĐỒ GÁ PHAY THÔ MẶT A (NGUYÊN CÔNG II)

5.1 Phân tích yêu cầu kỹ thuật của nguyên công.

5.2 Phương pháp định vị và kẹp chặt.

5.2.1 Định vị.

5.2.2 Kẹp chặt.

5.3 Chọn chi tiết định vị và kẹp chặt.

5.3.1 Định vị.

5.3.2 Kẹp chặt.

5.4 Xác định sai số gá đặt.

5.4.1 Sai số kẹp chặt.

5.4.2 Sai số đồ gá.

5.4.3 Tính lực kẹp.

Phần I. PHÂN TÍCH CHI TIẾT GIA CÔNG (CTGC).

1.1. Phân tích công dụng và điều kiện làm việc của CTGC.

- Chi tiết gia công là ổ gá dao tiện công dụng là gá đặt và kẹp chặt trong quá trình làm việc. Vật liệu chế tạo là thép CT3. Hình dạng của chi tiết chế tạo phức tạp. Điều kiện làm việc đảm bảo yêu cầu kĩ thuật cao, lỗ định vị chi tiết so với mặt đáy.

- Để đảm bảo được các điều kiện đặt ra, yêu cầu chi tiết phải đạt được độ cứng vững cao, chống mài mòn tốt, điều kiện bôi trơn được đảm bảo, cấp chính xác, độ bóng, độ song song giữa tâm trục với mặt đáy, độ vuông góc giữa các bề mặt, dung sai của các bề mặt phải đảm bảo yêu cầu đặt ra của chi tiết cần chế tạo.

1.2. Phân tích vật liệu chế tạo chi tiết gia công.

- Chi tiết gia công có vật liệu chế tạo là gang xám GX 15-32.

- Gang xám GX 15-32 có cấu trúc tinh thể Cacbon ở graphit dạng tấm.

- Gang xam GX 15-32 có độ bền không cao, độ dẻo và độ dai va đập thấp.

- Gang xám GX 15-32 vì có độ bền không cao, có cơ tính trung bình dùng làm các chi tiết chịu tải trung bình như vỏ hộp giảm tốc, thân máy bơm, thân motor.

=> Vậy chi tiết gia công với vật liệu Gang xám GX 15-32 là hợp lý.

- Thành phần hóa học của Gang Xám GX15-32 được cho trong bảng 1.1, cơ tính và độ cứng được cho trong bảng 1.2.

Bảng 1.1: Thành phần hóa học của Gang xám GX 15-32.

|

Mác |

Hàm lượng của các nguyên tố, |

||||

|

Cacbon |

Silic |

Mangan |

Photpho |

Lưu Huỳnh |

|

|

Gang Xám GX15-32 |

2,8-3,5% |

1,5-3% |

0,5-1% |

Không lớn hơn |

|

|

0,3 |

0,15 |

||||

Bảng 1.2: Cơ tính và độ cứng của Gang xám GX 15-32.

|

Mác |

Độ bền |

Độ rắn HB |

|

|

Kéo |

Uốn |

||

|

Gang Xám |

15MPa |

32MPa |

163-229MPa |

1.3. Phân tích kết cấu, hình dạng của chi tiết gia công.

- Ổ gá dao tiện là chi tiết dạng hộp, có hình dạng có hình dạng và kết cấu tương đối đơn giản. Chi tiết có mặt phẳng đủ lớn để định vị và kệp chặt.

- Bề mặt làm việc chính của chi tiết là mặt A và lỗ ∅32.

1.4. Phân tích độ chính xác gia công.

1.4.1 Độ chính xác của kích thước.

- Kích thước .

+ Kích thước danh nghĩa 32.

+ Sai lệch trên ES = 0,021.

+ Sai lệch dưới EI = 0.

+ Dung sai kích thước: ITD = ES- EI = 0,021-0=0,021

+ Tra bảng (2.2 trang 6 sách BTDSLG).

+ Độ chính xác về kích thước đường kính lỗ cần đạt cấp chính xác 7.

+ Miền dung sai kích thước lỗ H7:vậy à32H7.

- Kích thước .

+ Kích thước danh nghĩa 14.

+ Sai lệch trên ES = 0,018.

+ Sai lệch dưới EI = 0.

+ Dung sai kích thước: ITD = ES- EI = 0,018-0=0,018

+ Tra bảng (2.2 trang 6 sách STDSLG).

+ Độ chính xác về kích thước đường kính lỗ cần đạt cấp chính xác 7.

+ Miền dung sai kích thước lỗ H7:vậy à18H7.

- Kích thước rãnh .

+ Kích thước danh nghĩa 20.

+ Sai lệch trên ES = 0,021.

+ Sai lệch dưới EI = 0.

+ Dung sai kích thước: ITD = ES- EI = 0,021-0=0,021

+ Tra bảng (2.2 trang 6 sách STDSLG).

+ Độ chính xác về kích thước rãnh cần đạt cấp chính xác 7.

+ Miền dung sai kích thước lỗ H7:vậy à 20H7.

v Các kích thước khảng cách gia công:

- Kích thước khoảng cách giữa hai bề mặt gia công:

+ Có cấp chính xác 12, SLGH: js.

+ Tra bảng 2.26 trang 44 ta được các kích thước là: 65, 3, 70, 40, 20, 74, 10.

+ Có cấp chính xác 7, SLGH: H.

v Các kích thước không chỉ dẫn dung sai:

Kích thước khoảng cách giữa hai bề mặt gia công:

+ Có cấp chính xác 12, SLGH: js.

+ Tra bảng 2.26 trang 44 ta được các kích thước là: 96, 6, 75, 94, 20, 74.

+ Có cấp chính xác 7, SLGH: H.

+ Tra bảng 2.10 trang 19 ta được kích thước là:,,:,.

- Kích thước khoảng cách giữa 1 mặt gia công và 1 mặt không gia công

+Có cấp chính xác 14, SLGH: js.

+ Tra bảng 2.26 trang 44 ta được các kích thước là: 24, 26, 27, 29, 30, 31 ,32 , 34, 36, 40,

- Kích thước khoảng cách giữa hai bề mặt không gia công:

+Có cấp chính xác 16, SLGH: js.

+ Tra bảng 2.26 trang 44 ta được các kích thước là: , 84, R5, R8.

1.4.2 Độ chính xác về hình dạng hình học.

- Chi tiết gia công không có yêu cầu quan trọng nào về độ chính xác hình dạng hình học.

1.4.3 Độ chính xác về vị trí trương quan.

- Dung sai độ vuông góc 4 lỗ với mặt A là 0,04.

- Dung sai độ vuông góc của rãnh then với mặt A là 0,02.

- Dung sai độ song song của rãnh then với mặt A là 0,02.

- Dung sai độ song song của với mặt A là 0,012.

1.4.4 Chất lượng bề mặt.

- Độ nhám bề mặt lỗđạt Ra1,6: , ,

- Bề mặt còn lại Ra 12,5.

1.4.5 Yêu cầu về cơ lý tính.

- Gang là vật liệu có độ bền kéo thấp, độ giòn cao.

- Gang trắng có độ bền kéo rất thấp và độ giòn rất cao, do chứa lượng xêmentit,...

- Gang xám, dẻo, cầu tổ chức graphit do độ bền bằng không (0) nên coi như là các lỗ hỏng có sẵn trong gang, làm mất tính liên tục của nền

- Gang, là nơi tập trung ứng suất lớn, làm gang kém bền. Mức độ tập trung ủng suất phụ thuộc vào hình dạng graphit, lớn nhất ở gang xám với graphit dạng tấm và bé nhất ở gang cầu với graphit dạng cầu tròn. Vì vậy gang cầu có độ bền cao nhất trong các loại gang.

- Graphit có ảnh hưởng tốt đến cơ tính như tăng khả năng chống mòn do ma sát, làm tắt rung động và dao động cộng hưởng.

|

Mác gang |

Giới Hạn Độ bền kéo (N/mm2) |

Độ giản dài (%) |

Giới hạn bề uốn (N/,mm2) |

Giới hạn bề nén (N/,mm2) |

Độ cứng (HB) |

Dạng graphit |

|

GX 15 - 32 |

150 |

320 |

600 |

170 |

Tấm nhỏ mịn |

1.5 Xác định sản lượng hàng năm.

- Tính khối lượng CTGC Mct: Để xác định khối lượng chi tiết , ta vẽ chi tiết

trên phần mềm Solidworks 3D, ta xác định được thể tích chi tiết là: 0,34379

dm3.

Hình 1.1: Tính toán thể tích chi tiết trên phần mềm Solidworks.

Khối lượng chi tiết: Mct= γC45*Vct = 7,2 *34379= 2,4kg.

Trong đó γC45= 7,2 kg/dm2: Khối lượng riêng của chi tiết (kg/dm2)

- Chi tiết ở dạng sản xuất hàng loạt vừa, khối lượng 1,1 kg, ta tra bảng 1.3 trang

10 giáo trình CNCTM1, sản lượng hàng năm của chi tiết là 500÷5000 (chiếc).

Phần II: CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ XÁC ĐỊNH LƯỢNG DƯ GIA CÔNG.

- 1. Chọn phôi:

- Vật liệu chế tạo chi tiết là Gang Xám GX 15-32.

- Dạng sản xuất hàng loạt vừa.

- Hình dáng tương đối phức tạp.

* Khi chọn phôi, thường sử dụng 3 loại phôi: phôi cán, phôi rèn, phôi đúc.

v Phôi Cán: Sử dụng trục cán quay ngược chiều để biến dạng kim loại thành các hình dạng tròn, vuông U, I, V,…đạt cấp chính xác 12- 14 ( cán nóng) và cấp chính xác 9- 12 ( cán nguội) à Tạo ra tiết diên gần giống với tiết diện mong muốn ( chiều dài không hạn chế).

v Phôi rèn: là gia công áp lực làm biến đổi hình dáng tạo ra vật rèn, cho chi tiết có độ bền cao, cơ tính tốt. Phân loại: gồm rèn tự do và rèn khuôn.

Rèn tự do: là phương pháp rèn không giới hạn phương biến dạng của kim loại.

n Độ chính xác thấp à lượng dư gia công lớn.

n Chất lượng bề mặt thấp.

n Năng suất không cao.

n Có thể rèn chi tiết từ nhỏ đến lớn.

l Rèn khuôn ( dập nóng dập thể tích):

n Kim loại biến dạng trong giới hạn của lòng khuôn.

n Cho năng suất và độ chính xác cao hơn rèn tự do.

v Phôi đúc: Sử dụng kim loại lỏng rót vào khuôn, để nguội thu được vật

đúc.

l Ưu điểm:

n Đúc được nhiều loại vật liệu khác nhau, khối lượng vài gam đến vài

trăm tấn.

n Vật đúc có hình dạng, kết cấu bất kỳ.

n Có khả năng cơ khí hóa và tự động hóa.

n Độ chính xác có thể lên tới 0,001mm và độ nhẵn Rz80.

l Khuyết điểm:

n Tốn nhiều kim loại cho hệ thống rót.

n Có nhiều khuyết tật (như rỗ khí, thiếu hụt...).

n Kiểm tra khuyết tật trong vật đúc đòi hỏi thiết bị hiện đại.

¯ Như vậy với yêu cầu:

lVật liệu Gang Xám GX 15-32.

l Độ nhám bề mặt: Rz80

l Dạng sản xuất hàng loạt vừa

l Hình dáng tương đối phức tạp

à Ta chọn phôi đúc.

2.2. Phương pháp chế tạo phôi:

Để chọn phương pháp chế tạo phôi, ta dựa vào các yếu tố sau:

- Hoàn cảnh và khả năng cụ thể của nhà máy.

- Hình dạng kích thước của chi tiết.

- Sản lượng hoặc dạng sản xuất của sản phẩm.

- Giá thành sản phẩm.

2.2.1. Đúc trong khuôn cát:

- Làm khuôn bằng tay: Áp dụng cho việc đúc với dạng sản xuất đơn chiếc hay

những chi tiết lớn có độ chính xác và năng suất phụ thuộc vào tay nghề người

thợ đúc.

- Làm khuôn bằng máy: Áp dụng cho đúc hàng loạt vừa và hàng khối, năng

suất, độ chính xác cao hơn.

- Ưu điểm: Tạo ra sản phầm có hình dạng, kích thước bất kỳ.

- Khuyết điểm: Năng suất thấp, phôi có độ chính xác không cao, cơ tính không

cao, hạt to do nguội chậm.

2.2.2. Đúc trong khuôn kim loại:

- Khuôn sử dụng nhiều lần.

- Chi tiết đúc không quá phức tạp.

- Tuổi thọ khuôn phụ thuộc vào nhiệt độ kim loại đúc.

- Sử dụng cho chi tiết dưới 10 KG.

- Ưu điểm: Vật đúc có CCX cao, chất lượng bề mặt tốt; Cơ tính vật đúc tốt;

Khuôn kim loại không cần sử dụng mẫu.

- Nhược điểm: Giá thành khuôn cao, không đúc được chi tiết có hình dạng phức

tạp và khối lượng lớn.

2.2.3. Đúc ly tâm:

- Áp dụng vật đúc tròn xoay, do có lực ly tâm khi rót kim loại vào khuôn.

- Ưu điểm: Tổ chức kim loại mịn chặt, tạo hình không cần lõi, tạo ra được chi

tiết với nhiều lớp vật liệu.

- Khuyết điểm: Chất lượng bề mặt lỗ thấp.

2.2.4. Đúc áp lực:

- Áp dụng cho các chi tiết có hình dạng phức tạp.

- Ưu điểm: Độ chính xác cao, chất lượng bề mặt tốt; đúc được vật liệu có thành

mòng; Tốc độ điền khuôn nhanh, nguội nhanh nên không tồn tại khuyết tật,

rỗ khí; Năng suất cao.

- Khuyết điểm: Giá thành đầu tư cao, chỉ đúc chi tiết nhỏ, thường sử dụng đúc

kim loại màu.

Kết luận: Với những yêu cầu kỹ thuật của chi tiết đã cho, tính kinh tế và dạng sản

xuất đã chọn, ta chọn phương pháp chế tạo phôi là đúc trong khuôn cát làm khuôn

bằng máy đạt cấp chính xác II. Chọn mặt phân khuôn như hình vẽ.

Sơ đồ đúc chi tiết:

Hình 2.1 Sơ đồ chế tạo phôi bằng khuôn đúc

2.3. Xác định lượng dư.

|

MẶT |

KÍCH THƯỚC LỚN NHẤT |

KÍCH THƯỚC DANH NGHĨA |

PHÍA |

LƯỢNG DƯ |

KÍCH THƯỚC DANH NGHĨA LÚC SAU |

DUNG SAI |

|

A |

96 |

Bên |

3 |

99 |

||

|

C |

96 |

75 |

Bên |

3 |

78 |

|

|

D ( bên còn lại ) |

96 |

78 |

Bên |

3 |

81 |

|

|

K |

96 |

94 |

Trên |

4 |

98 |

|

|

M10 |

96 |

M10 |

Đặc |

- |

- |

- |

|

96 |

Bên |

4 |

||||

|

96 |

|

2 |

- |

- |

v YÊU CẦU KỸ THUẬT:

- Phôi không bị rỗ xỉ, rỗ co.

- Phôi không bị rỗ khí, cháy cát cong vênh.

- Phôi không bị biến trắng.

- Góc lượn lấy R3.

- Bề mặt chi tiết đúc không bị nứt.

- khối lượng phôi: Mph = =7,2 * 0,472222= 1,69kg.

Trong đó = 7,2 kg/dm2 khối lượng riêng của phôi (kg/dm2).

- Hệ số sử dụng vật liệu:

= = 0,70

Theo lý thuyết, hệ số sử dụng vật liệu K 0,7 thì đạt yêu cầu.

Vậy hệ số sử dụng đạt yêu cầu.

Phần III: LẬP QUY TRÌNH CÔNG NGHỆ

3.1. Mục đích:

Xác định các trình tự gia công hợp lí nhằm đảm bảo chính xác về kích thước, vị trí

tương quan, hình dáng hình học, độ nhám bề mặt theo yêu cầu chi tiết cần chế tạo.

3.2. Nội dung:

- Chọn phương pháp gia công các bề mặt phôi.

- Chọn chuẩn công nghệ và sơ đồ gá đặt.

- Chọn trình tự gia công chi tiết.

Phần IV: BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ

4.1. Nguyên công I:

4.2. Nguyên công II: Phay thô mặt A:

Hình 4.2. Sơ đồ định vị và kẹp chặt phay thô mặt A

- Chọn chuẩn gia công:

- Mặt F: định vị 3 bậc tự do.

- Mặt C: định vị 2 bậc tự do.

- Mặt J: định vị 1 bậc tự do.

- Chuẩn máy: Máy phay đứng 6H12, có các thông số cơ bản của máy như sau:

- Tốc độ trục chính (vòng/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-753-950-1180-1500.

- Công suất động cơ trục chính: 7KW.

- Bước tiến bàn máy (mm/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-750-960-1500.

- Chọn dao: Tra bảng 40-5 trang 130 và bảng 6-5 trang 118 tập Bảng tra Chế độ cắt trong gia công cơ khí, ta được dao phay mặt đầu gắn mảnh hợp kim cứng BK6:

- D= 200 mm.

- Z= 16 răng.

- T= 180 phút.

- Chọn chiều sâu cắt t: Gia công thô (bề mặt cuối cùng là mặt thô đạt Rz80) nên chọn t = 3 mm.

- Chọn lượng chạy dao Sz: Tra bảng 6-5 trang 118 ta được :

Sz= (0,24÷0,29), chọn Sz bảng= 0,24 mm/răng.

Nhân hệ số điều chỉnh lượng chạy dao, tra bảng (7-5) ÷ (8-5) trang 118, được: Sz = 0,24.1.1 = 0,24 mm/răng.

- Tốc độ cắt: tra bảng 40-5 trang 130 ta được : V= 376 m/phút.

Nhân hệ số điều chỉnh tốc độ, tra bảng (41-5) ÷ (46-5) trang 139, được:

V= 376. 0,89 . 0.8. 1 . 0,8 . 1,13 . 1= 242,3 m/phút.

- Số vòng quay trong 1 phút của dao:

vòng/phút.

Theo thuyết minh máy chọn n = 400 vòng/phút.

- Tốc độ cắt thực tế:

m/phút.

- Tính lượng chạy dao trong 1 phút và lượng chạy dao thực tế theo máy:

SP= Sz .Z.n = 0,24.16.150 = 576 mm/phút.

Theo máy chọn SP= 300 mm/phút.

- Tính lực cắt Pz:

Theo bảng 3-5 trang 123 :

|

Cp |

Xp |

Yp |

Up |

ωp |

qp |

|

54,5 |

0,09 |

0,74 |

1 |

0 |

1 |

Theo bảng 12-1 trang 15: Kp = Kmp = ()0,4 = ()0,4 = 0,96

Thay vào công thức: Pz = 49,83 KG

- Công suất cắt:

= 0.8 KW.

So với công suất của máy (7 KW), máy làm việc an toàn.

phút.

Trong đó:

- Chiều dài chi tiết gia công: L= 98.

- Khoảng chạy quá lấy :

L1= 0,5.(D−√D2 − B2) + (0,5 ÷ 3) =0,5.(200−√2002 − 1402) + (0,5 ÷ 3) = 29 mm.

- Khoảng chạy tới: L2= (1÷3) mm, chọn L2= 2 mm.

4.3. Nguyên công III: Phay thô mặt D.

- Chọn chuẩn gia công:

- Mặt A: định vị 3 bậc tự do.

- Mặt C: định vị 2 bậc tự do.

- Mặt J: định vị 1 bậc tự do.

- Chuẩn máy:Máy phay đứng 6H12, có các thông số cơ bản của máy như sau:

- Tốc độ trục chính (vòng/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-753-950-1180-1500.

- Công suất động cơ trục chính: 7 KW.

- Bước tiến bàn máy (mm/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-750-960-1500.

- Chọn dao:Tra bảng 40-5 trang 138 và bảng 6-5 trang 118 tập Bảng tra Chế độ cắt trong gia công cơ khí, ta được dao phay mặt đầu gắn mảnh hợp kim cứng BK6:

- D= 200 mm.

- Z= 16 răng.

- T= 180 phút.

- Chọn chiều sâu cắt t:Gia công thô nên chọn t = 3 mm.

- Chọn lượng chạy dao Sz:Tra bảng 6-5 trang 118 ta được :

Sz= (0,2÷0,24), chọn Sz= 0,24 mm/răng.

Nhân hệ số điều chỉnh lượng chạy dao, tra bảng (7-5) ÷ (8-5) trang 118, được:Sz = 0,24.1.1 = 0,24 mm/răng.

- Tốc độ cắt:tra bảng 34-5 trang 130 ta được : V= 376 m/phút

Nhân hệ số điều chỉnh tốc độ, tra bảng (41-5) ÷ (46-5) trang 139, được:

V= 376. 0,89 . 0.8. 1 . 0,8 . 1,13 . 1= 242,3 m/phút.

- Số vòng quay trong 1 phút của dao:

vòng/phút.

Theo thuyết minh máy chọn n = 400 vòng/phút.

- Tốc độ cắt thực tế:

m/phút.

- Tính lượng chạy dao phút và lượng chạy dao thực tế theo máy:

SP= Sz băng.Z.n = 0,24.16.150 = 576 mm/phút.

Theo máy chọn SP= 300 mm/phút.

- Tính lực cắt Pz:

Theo bảng 3-5 trang 123 :

|

Cp |

Xp |

Yp |

Up |

ωp |

qp |

|

54,5 |

0,09 |

0,74 |

1 |

0 |

1 |

Theo bảng 12-1 trang 15: Kp = Kmp = ()0,4 = ()0,4 = 0,96.

Thay vào công thức: Pz = 48 KG

- Công suất cắt:

= 0,7 KW.

So với công suất của máy (7 KW), máy làm việc an toàn.

- Thời gian chạy máy:

phút.

Trong đó:

- Chiều dài chi tiết gia công: L= 99.

- Khoảng chạy quá lấy :

- L1= 0,5.(D−√D2 − B2) + (0,5 ÷ 3) =0,5.(200−√2002 − 1402) + (0,5 ÷ 3) = 29 mm.

- Khoảng chạy tới: L2= (1÷3) mm, chọn L2= 2 mm.

4.4. Nguyên công IV: Phay thô mặt K và V.

Chọn chuẩn gia công:

- Mặt A: định vị 3 bậc tự do.

- Mặt C: định vị 2 bậc tự do.

- Mặt J: định vị 1 bậc tự do.

- Chuẩn máy:Máy phay đứng 6H12, có các thông số cơ bản của máy như sau:

- Tốc độ trục chính (vòng/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-753-950-1180-1500.

- Công suất động cơ trục chính: 7 KW.

- Bước tiến bàn máy (mm/phút): 30-37,5-47,5-60-75-95-118-150-190-235-300-375-475-600-750-960-1500.

- Chọn dao:Tra bảng 40-5 trang 138 và bảng 6-5 trang 118 tập Bảng tra Chế độ cắt trong gia công cơ khí, ta được dao phay mặt đầu gắn mảnh hợp kim cứng BK6:

- D= 200 mm.

- Z= 16 răng.

- T= 180 phút.

- Chọn chiều sâu cắt t:Gia công thô nên chọn t = 4 mm.

- Chọn lượng chạy dao Sz:Tra bảng 6-5 trang 118 ta được :

Sz= (0,2÷0,24), chọn Sz= 0,24 mm/răng.

Nhân hệ số điều chỉnh lượng chạy dao, tra bảng (7-5) ÷ (8-5) trang 118, được:Sz = 0,24.1.1 = 0,24 mm/răng.

- Tốc độ cắt:tra bảng 34-5 trang 130 ta được : V= 376 m/phút

Nhân hệ số điều chỉnh tốc độ, tra bảng (41-5) ÷ (46-5) trang 139, được:

V= 376. 0,89 . 0.8. 1 . 0,8 . 1,13 . 1= 242,3 m/phút.

- Số vòng quay trong 1 phút của dao:

vòng/phút.

Theo thuyết minh máy chọn n = 400 vòng/phút.

- Tốc độ cắt thực tế:

m/phút.

- Tính lượng chạy dao phút và lượng chạy dao thực tế theo máy:

SP= Sz băng.Z.n = 0,24.16.150 = 576 mm/phút.

Theo máy chọn SP= 300 mm/phút.

- Tính lực cắt Pz:

Theo bảng 3-5 trang 123 :

|

Cp |

Xp |

Yp |

Up |

ωp |

qp |

|

54,5 |

0,09 |

0,74 |

1 |

0 |

1 |

Theo bảng 12-1 trang 15: Kp = Kmp = ()0,4 = ()0,4 = 0,96.

Thay vào công thức: Pz = 42,7 KG

- Công suất cắt:

= 0,7 KW.

So với công suất của máy (7 KW), máy làm việc an toàn.

- Thời gian chạy máy:

phút.

Trong đó:

- Chiều dài chi tiết gia công: L= 75.

- Khoảng chạy quá lấy :

- L1= 0,5.(D−√D2 − B2) + (0,5 ÷ 3) =0,5.(200−√2002 − 1402) + (0,5 ÷ 3) = 29 mm.

- Khoảng chạy tới: L2= (1÷3) mm, chọn L2= 2 mm.

PHAY MẶT V

- Chọn chiều sâu cắt t:Gia công thô (bề mặt cuối cùng là mặt thô đạt Rz80) nên chọn t = 3,5 mm.

- Chọn lượng chạy dao Sz:Tra bảng 6-5 trang 118 ta được :

Sz= (0,24÷0,29), chọn Sz bảng= 0,24 mm/răng.

Nhân hệ số điều chỉnh lượng chạy dao, tra bảng (7-5) ÷ (8-5) trang 118, được: Sz = 0,24.1.1 = 0,24 mm/răng.

- Tốc độ cắt:tra bảng 40-5 trang 130 ta được : V= 141 m/phút.

Nhân hệ số điều chỉnh tốc độ, tra bảng (41-5) ÷ (46-5) trang 139, được:

V= 141. 0,89 . 0.8. 1 . 0,8 . 1,13 . 1= 91 m/phút.

- Số vòng quay trong 1 phút của dao:

vòng/phút.

Theo thuyết minh máy chọn n = 150 vòng/phút.

- Tốc độ cắt thực tế:

m/phút.

- Tính lượng chạy dao phút và lượng chạy dao thực tế theo máy:

SP= Sz .Z.n = 0,24.16.150 = 576 mm/phút.

Theo máy chọn SP= 300 mm/phút.

- Tính lực cắt Pz:

Theo bảng 3-5 trang 123 :

|

Cp |

Xp |

Yp |

Up |

ωp |

qp |

|

54,5 |

0,09 |

0,74 |

1 |

0 |

1 |

Theo bảng 12-1 trang 15: Kp = Kmp = ()0,4 = ()0,4 = 0,96

Thay vào công thức: Pz = 227,72 KG

- Công suất cắt:

= 3,5 KW.

So với công suất của máy (7 KW), máy làm việc an toàn.

- Thời gian chạy máy:

phút.

Trong đó:

- Chiều dài chi tiết gia công: L= 180.

- Khoảng chạy quá lấy :

L1= 0,5.(D−√D2 − B2) + (0,5 ÷ 3) =0,5.(200−√2002 − 1402) + (0,5 ÷ 3) = 29 mm.

- Khoảng chạy tới: L2= (1÷3) mm, chọn L2= 2 mm.

4.5. Nguyên công V: Phay tinh mặt A.

Chọn chuẩn gia công:

- Mặt C: định vị 3 bậc tự do.

- Mặt K: định vị 2 bậc tự do.

- Mặt S: định vị 1 bậc tự do.

Chuẩn máy: Máy phay đứng 6H12, có các thông số cơ bản của máy như sau:

Tốc độ trục chính (vòng/phút): 30-37,5-47,5-60-75-95-118-150-190-235-

300-375-475-600-753-950-1180-1500.

Công suất động cơ trục chính: 7 KW.

Bước tiến bàn máy (mm/phút): 30-37,5-47,5-60-75-95-118-150-190-235-

300-375-475-600-750-960-1500.

- Chọn dao: Tra bảng 34-5 trang 130 và bảng 6-5 trang 118 tập Bảng tra Chế độcắt trong gia công cơ khí, ta được dao phay mặt đầu gắn mảnh hợp kim cứng BK6:

- D= 200 mm.

- Z= 16 răng.

- T= 180 phút.

- Chọn chiều sâu cắt t:Gia công thô nên chọn t = 0,5 mm.

- Chọn lượng chạy dao Sz:Tra bảng 6-5 trang 118 ta được :

Sz= (0,2÷0,24), chọn Sz= 0,24 mm/răng.

Nhân hệ số điều chỉnh lượng chạy dao, tra bảng (7-5) ÷ (8-5) trang 118, được:Sz = 0,24.1.1 = 0,24 mm/răng.

- Tốc độ cắt:tra bảng 34-5 trang 130 ta được : V= 448 m/phút

Nhân hệ số điều chỉnh tốc độ, tra bảng (41-5) ÷ (46-5) trang 139, được:

V= 448. 0,89 . 0.8. 1 . 0,8 . 1,13 . 1= 288,3 m/phút.

- Số vòng quay trong 1 phút của dao:

vòng/phút.

Theo thuyết minh máy chọn n = 500 vòng/phút.

- Tốc độ cắt thực tế:

m/phút.

- Tính lượng chạy dao phút và lượng chạy dao thực tế theo máy:

SP= Sz băng.Z.n = 0,24.16.150 = 576 mm/phút.

Theo máy chọn SP= 300 mm/phút.

- Tính lực cắt Pz:

Theo bảng 3-5 trang 123 :

|

Cp |

Xp |

Yp |

Up |

ωp |

qp |

|

54,5 |

0,09 |

0,74 |

1 |

0 |

1 |

Theo bảng 12-1 trang 15: Kp = Kmp = ()0,4 = ()0,4 = 0,96.

Thay vào công thức: Pz = 42,7 KG.

- Công suất cắt:

= 0,65 KW.

So với công suất của máy (7 KW), máy làm việc an toàn.

- Thời gian chạy máy:

phút.

Trong đó:

- Chiều dài chi tiết gia công: L= 180.

- Khoảng chạy quá lấy :

- L1= 0,5.(D−√D2 − B2) + (0,5 ÷ 3) =0,5.(200−√2002 − 1402) + (0,5 ÷ 3) = 29 mm.

- Khoảng chạy tới: L2= (1÷3) mm, chọn L2= 2 mm.

4.6. Nguyên công VI: Khoan, khoét, doa 4 lỗ ∅14.

- Chọn chuẩn gia công:

- Mặt A: định vị 3 bậc tự do.

- Mặt K: định vị 2 bậc tự do.

- Mặt C: định vị 1 bậc tự do.