ĐỒ ÁN THIẾT KẾ KHUÔN ĐÚC ÁP LỰC NẮP SAU QUẠT MÁY

NỘI DUNG ĐỒ ÁN

THIẾT KẾ KHUÔN ĐÚC ÁP LỰC NẮP SAU QUẠT MÁY

NỘI DUNG

Thiết kế chế tạo khuôn: ĐÚC ÁP LỰC CHO CHI TIẾT NẮP SAU QUẠT

Trong điều kiện:

- Dạng sản xuất đơn chiếc.

- Trang thiết bị tự chọn.

Với các yêu cầu sau:

A/. PHẦN BẢN VẼ:

- Bản vẽ chi tiết sản phẩm.(2D, 3D)

- Bản vẽ lắp khuôn.

- Bản vẽ tách các chi tiết của khuôn.

- Bản vẽ sơ đồ nguyên công của quy trình công nghệ gia công chi tiết nắp sau quạt

B/. PHẦN THUYẾT MINH:

I. Tổng quan.

II. Phân tích sản phẩm cần thiết kế khuôn

III. Thiết kế khuôn.

IV. Lập QTCN gia công chi tiết nắp sau quạt sau khi đúc.

V. Hướng dẫn lắp đặt, sử dụng, bảo quản khuôn.

VI. Kết luận.

VII. Tài lệu tham khảo

MỤC LỤC

TRANG

A. TỔNG QUAN ...

I. TỔNG QUAN VỀ CÔNG NGHỆ ĐÚC ÁP LỰC ...

1. Lịch sử hình thành và phát triển cua ngành đúc áp lực ...

II. TÌM HIỂU VỀ CÔNG NGHỆ ĐÚC ÁP LỰC CAO ...

1. Thế nào là đúc áp lực cao ...

2. Quy trình đúc áp lực cao ...

3. Thuỷ động học quá trình điền đầy khuôn ...

4. Khuôn đúc áp lực cao ...

5. Thiết bị đúc áp lực cao ...

6. Khuyết tật đúc và biện pháp phòng ngừa ...

7. Lĩnh vực đúc áp lực cao

8. Ưu-Nhược điểm và phạm vi sử dụng ...

B. PHÂN TÍCH SẢN PHẨM CẦN THIẾT KẾ KHUÔN ĐÚC ÁP LỰC ...

1. Công dụng sản phẩm ...

2. Yêu cầu kĩ thuật của sản phẩm ...

3. Sản lượng sản phẩm ...

C. THIẾT KẾ KHUÔN ...

1. Chọn mặt phân khuôn ...

2. Chọn dạng khuôn và số lương lõi khuôn ...

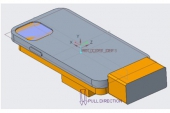

3. Phác hoạ sơ bộ khuôn ...

4. Chọn vật liệu cho các chi tiết cơ bản ...

5. Xác định kích thước các chi tiết ...

6. Tính toán lực tác dụng ...

7. Tính toán hệ thống rót ...

8. Thiết kế hệ thống rót ...

9. Thiết kế rãnh rửa và rãnh thoát khí ...

10. Thiết kế kênh nguội ...

D. QTCN GIA CÔNG CHI TIẾT NẮP SAU QUẠT ...

1. Nguyên công 1: Chuẩn bị phôi

2. Nguyên công 2: Khoét doa Ø16+0.018, Ø7.8+0.015 ...

3. Nguyên công 3: Khoét doa Ø14+0.018 ...

4. Nguyên công 4: Tiện tinh, tinh mỏng Ø88.2+0.022 và vát cạnh ...

5. Nguyên công 5: Taro 2 lỗ ren M4 ...

6. Nguyên công 6: Khoan lỗ Ø5 ...

7. Nguyên công 7: Taro lỗ ren M4 ...

8. Kiểm tra ...

E. HƯỚNG DẪN LẮP ĐẶT, SỬ DỤNG VÀ BẢO DƯỠNG KHUÔN ...

1. Lắp đặt khuôn ...

2. Hoạt động của khuôn ...

3. Bảo quản khuôn

.............................

A- TỔNG QUAN

I-TỔNG QUAN VỀ CÔNG NGHỆ ĐÚC ÁP LỰC

1- Lịch sử hình thành và phát triển của ngành đúc áp lực

1.1- Trên thế giới.

Đúc áp lực là một ngành sản xuất phôi nhằm tạo ra các chi tiết có kích

thước chính xác do những chuyển động của d òng lưu chất kim lọai lỏng dưới tác

dụng của ngọai lực tạo nên dòng áp suất vào trong khuôn kim loại. Đúc áp lưc là

một nhánh của ngành đúc tồn tại rất lâu đời, các nhánh c òn lại là ngành Đúc trọng

lực và đúc áp lực thấp. Có những bằng chứng khảo cổ học cho thấy rằng Đúc trong

lực đã có thời thời kỳ Đồng Thiếc được người nguyên thủy dùng để đúc các dụng

cụ lao động như : rìu, nỏ,…Ngày xưa tổ tiên chúng ta cũng đã thấy được những ưu

điểm nhất định của đúc như : có thể sản xuất ra các sản phẩm với số l ượng lớn có

cùng kiểu dáng. Và ngày nay phát huy những đặc tính ưu việt này để phát triển

ngành Đúc lên thêm một bước, cụ thể là ngành Đúc áp lực.

Cũng giống như các ngành kỹ thuật khác, người ta không biết chắc chắn thời

gian xuất hiện của ngành Đúc áp lực vào thời gian cụ thể nào mà chỉ có thể ước

lượng thời gian ra đời của nó vào khoảng đầu thế kỷ 19, mặc dù đã có một vài ý

tưởng hình thành ngành đúc áp lực đã có từ sớm hơn nữa bởi vì nó có sự liên hệ với việc sản xuất máy in.

Máy Đúc áp lực đầu tiên Sturgiss được phát minh vào năm 1849 (hình 1),

máy này có buồng nấu chảy kim loại được đặt phía dưới. Vào năm 1877, Dusenbery dựa trên nguyên lý của máy Sturiss để hình thành nên máy thế hệ mới có bổ sung thêm một pitông rỗng có gắn van một chiều cho phép kim loại lỏng có thể chảy từ khoang trên xuống khoang dưới. Đặc biệt kể từ năm 1904 ng ành Đúc áp lực thực sự bắt đầu phát triển khi mà công ty H.H. Franklin bắt đầu cho xuất hiện những máy đúc áp lực có gắn các thiết bị tự động bắt đầu từ đây ngành Đúc áp lực đã chuyển sang một bước ngoặt mới cùng song hành tồn tại với ngành công nghiệp xe máy, xe hơi và ngành công nghiệp này đã trở thành khách hàng lớn của ngành Đúc áp lực. Vào những thời gian đầu, người ta sử dụng hợp kim chì, thiếc để làm nguyên liệu cho Đúc áp lực bởi vì hợp kim này dễ dàng đúc ở nhiệt độ thấp, hơn nữa hợp kim này có khả năng chống ăn mòn tốt nhưng chúng lại có nhược điểm là rất mềm và khả năng chịu kéo thấp. Ngày nay hai hợp kim này không còn được sử dụng trong ngành Đúc áp lực nữa. Để khắc phục nhược điểm của hợp kim trên thì vào năm 1906 người ta sử dụng hợp kim kẽm để thay thế. V ào năm 1914 cùng với sự phát triển của ngành sản xuất động cơ xe máy và ô tô người ta đã nghiên cứu và đưa vào sử dụng hợp kim nhôm do nó có những ưu điểm sau : có khả năng chống mài mòn ở nhiệt độ cao, tính đúc tốt, khó kết tinh và là kim lọai tương đối nhẹ,…

1.2- Tại Việt Nam.

Trong những năm gần đây công nghệ đúc áp lực cao tại Việt Nam đang

dần cải thiện và khẳng định vai trò lớn trong các cơ sở sản xuất. Các sản phẩm của đúc áp lực ngày càng đa dạng như: nắp hông, tay biên… Nhưng nhìn chung công nghệ đúc áp lực ở các cơ sở sản xuất đều có hiệu quả l àm việc không cao thể hiện là lượng phế phẩm trong mỗi ca l àm việc khá lớn. Nguyên nhân chính của thực trạng này là: Chất lượng khuôn đúc và vật liệu kim loại đúc chưa đủ tốt, chưa ứng dụng CAE trong thiết kế khuôn.

Hình 1.4. Một số sản phẩm của đúc áp lực.

II. TÌM HIỂU CHUNG VỀ CÔNG NGHỆ ĐÚC ÁP LỰC CAO.

1. Thế nào là đúc áp lực cao.

Đúc áp lực cao là công nghệ trong đó kim loại lỏng điền đầy khuôn và

đồng đặc dưới tác dụng của áp lực cao do d òng khí nóng hoặc dầu ép trong xilanh

ép tạo ra. Có thể hình dung quá trình công nghệ như hình 1.5

Khuôn đúc áp lực cao bao gồm hai nửa khuôn, nửa khuôn tĩnh 7 và nửa khuôn động . Bắt đầu chu trình đúc, hai nửa khuôn đóng lại. Rót kim loại lỏng đ ã

định lượng vào buồng ép qua lỗ rót trên xilanh ép 2. Sau khi rót , pittông 1 trong

xilanh 2 đẩy kim loại lỏng điền đầy hốc khuôn. Khoảng thời gian điền đầy chỉ

khoảng phần chục giây với tốc độ hàng trăm m/s và áp suất khoảng vài trăm tới

hàng nghìn atmôtphe. Áp suất được duy trì đến khi vật đúc được đông đặc hoàn

toàn. Rút ruột khỏi vật đúc. Nửa khuôn di động tách khỏi nửa khuôn tĩnh. Chốt đẩy

4 tống vật đúc khỏi khuôn. Chu tr ình đúc mới lại bắt đầu.

Hình 1.5. Quy trình đúc áp lực

a. Giai đoạn cấp liệu, b. Giai đoạn điền đầy khuôn,

c. Giai đoạn ép tĩnh, d. Giai đoạn tháo khuôn.

2. Quy trình đúc áp lực cao.

- Giai đoạn I: Giai đoạn cấp liệu.

Kim loại lỏng được đổ đầy vào xilanh, Pittông 1 đã đi qua và bịt lỗ rót. Vận tốc của pittông ép và áp lực trong buồng ép còn nhỏ. Vì khi đó áp lực chỉ cần

đủ để thắng ma sát trong buồng ép.

- Giai đoạn II: Giai đoạn điền đầy hốc khuôn.

Kim loại lỏng đã điền đầy toàn bộ buồng ép. Tốc độ của pittông tăng lên và

đạt giá trị cực đại v2. Giá trị của áp suất p2 tăng một chút do phải thắng các trở lực của dòng chảy trong buồng ép.

- Giai đoạn III: Giai đoạn ép tĩnh.

Kim loại lỏng điền đầy lỗ rót và hốc khuôn. Do thiết diện rãnh dẫn thu hẹp

lại cho nên tốc độ pittông giảm xuống thành v3 nhưng áp suất ép lại tăng lên. Kết

thúc giai đoạn này, píttông dừng lại nhưng do hiện tương thủy kích (quán tính ép)

mà áp suất ép liên tục tăng lên. Khi các dao động áp suất tăng dần, áp suất đạt giá trị không đổi. Đây là áp suất thủy tĩnh cần thiết cho quá tr ình kết tinh. Giai đoạn ép tĩnh.Áp suất có thể đạt tới 50-5000 daN/cm2, tùy thuộc vào bản chất vật liệu đúc và yêu cầu công nghệ. Khi áp lực đã đạt giá trị thủy tĩnh mà tại rãnh dẫn vẫn còn kim loại lỏng thì áp lực sẽ truyền vào vật đúc kim loại lỏng thì áp lực sẽ truyền vào vật đúc – kim loại kết tinh trong trạng thái áp lực cao.

- Giai đoạn IV: Giai đoạn tháo khuôn.

Giai đoạn này vật đúc đã đông đặc hoàn toàn. Tấm khuôn âm tách ra khỏi

khuôn dương, sau đó hệ thống đẩy sản phẩm đẩy vật đúc ra ngoài.Dưới đây là hình mô phỏng hành trình pittông tương ứng với đồ thị vận tốc,áp suất trong buồng ép.

Hình 1.6. Đồ thị vận tốc và áp suất buồng đốt.

* Ảnh hưởng của áp lực tới quá tr ình kết tinh của khi loại.

Tất cả các tính chất của kim loại ( tính chất nhiệt , c ơ học , điện , tử ….) đều

bị thay đổi khi chịu áp lực. Xu h ướng chung là tăng áp lực thì nhiệt độ nóng chảy

của kim loại sẽ tăng lên, kim

loại lỏng sẽ chuyển thành pha

rắn. Tuy nhiên, áp lực ∆p tácdụng lên kim loại lỏng sẽ thúc

đẩy quá trình thấm kim loại

lỏng trong vùng 2 pha và điều

chỉnh quá trình tác động nhiệt

để hình thành vật đúc. Khi đó,

lượng pha lỏng thấm lọc qua

vùng hai pha của hợp kim,

theo định luật Đasi, tính theo

công thức [1, trang 65]

Hình 1.7 : Quan hệ phụ thuộc của hệ sốthấm vào nhiệt

độ vùng 2 pha hợp kim nhôm

Q= kΔp ( 1.1 )

Trong đó: k – hệ số thấm ( hình 1.7 ); F- diện tích tiết diện ngang vật đúc; L-

chiều rộng vùng hai pha lớn, có thể tính toán theo công thức [1, trang 65] :

- Trong giai đoạn đông đặc ban đầu (Bi<1)

L= ( 1.2 )

- Trong giai đoạn đông đặc cuối cùng, sau khi hình thành lớp vỏ rắn của

vật đúc và Bi>> Tkt (Ts- Tbm):

L= ( 1.3

Trong đó: T= T1 – Ts : Tbm và D nhiệt độ bề mặt và chiều dày vật đúc;

α – hệ số dẫn nhiệt từ bề mặt vật đúc.

*Áp lực bên ngoài sẽ gây ra các ảnh hưởng sau:

1. Nâng cao hệ số dẫn nhiệt của kim loại lỏng v à hệ số trao đổi nhiệt giữa

vật đúc và khuôn.

2. Làm giảm kích thước của mầm kết tinh tới hạn v à nâng cao số lượng tâm mầm kết tinh .

3. Giảm độ hạt trung bình của kim loại, giảm tính không đồng nhất các

nhánh cây .

4. Giảm hệ số khuếch tán và giảm tốc độ khuếch tán tương đối của tạp chất .

5. Làm tốt điều kiện lọc thấm của vùng 2 pha, do đó cấu trúc kim loại sẽ đặc chắc hơn.

6. Giảm nhiệt độ bắt đầu co nguội v à giảm độ co ngót của hợp kim trong khoảng kết tinh có hiệu quả .

7. Giảm khuynh hướng nứt nóng của kim loại .

3. Thủy động học quá trình điền đầy khuôn.

a. Nguyên tắc.

Trong đúc áp lực cao, giai đoạn điền đầy khuôn được tính bắt đầu tại thời điểm gia tốc của pittông bằng 0 và pittông đặt trong trạng thái chuyển động ổn định vì khi đó dòng kim loại sẽ bị phân tán, khi khí và không khí trong hốc khuôn sẽ bị ngập trong hợp kim lỏng. Khi tốc độ v à áp lực của dòng nạp ổn định sau khi đã qua rãnh dẫn, dòng kim loại sẽ bảo toàn được hình dáng của mình. Nguyên tắc bảo toàn hình dạng của dòng nạp là cơ sở thủy động học của quá tr ình điền đầy khuôn trong đúc áp lực

Khi kim loại lỏng chuyển động ổn định, d òng kim loại lỏng vẩn dễ bị nhiễu

lại và nó sẽ mất đi hình dáng ổn định của mình. Một trong những nguyên nhân làm

nhiễu loạn dòng chảy là ứng suất trong và sức căng bề mặt làm suất hiện sóng dao

động ngang trong dòng chảy. Chiều dài bước sóng của dao động ngang tính theo

công thức 2.1 [1, trang 67] .

L= (1.4)

Trong đó: C- là hằng số phụ thuộc độ nhớt kim loại

v- tốc độ dòng nạp (m/s).

δ- chiều dày rãnh dẫn (m).

ρ- khối lượng riêng kim loại lỏng (kg/m3).

Khi tốc độ dòng nạp trên 50 (m/s) dòng chảy sẽ không liên tục do khuôn

thông khí kém, áp lực trong khuôn tăng lên và xuất hiện dao động hình Sin theo

chiều dọc của dòng chảy. Chiều dài giới hạn của dòng chảy chỉ vào khoảng 100-200 lần chiều dày rãnh dẫn là thích hợp.

Việc gián đoạn dòng nạp cũng có thể xảy ra khi xuất hiện hiện t ượng xâm

thực trong kênh của hệ thống rót do sự giảm áp.

Từ phương trình Becnuli, có thể miêu tả dòng chảy ổn định việc cho dòng

chảy trong 2 kênh nối tiếp có tốc độ v1 và v2; áp suất p1,p2 tương ứng. Nếu p2 =0 thì

v2 = vmax xác định theo công thức [1, trang 68, 2.2]

Vmax = (1.5)

Giá trị tốc độ vmax với hợp kim nhôm có thể đat 200 (m/s). Với tốc độ đó,

các tia của dòng kim loại phân tán gây ra hiện tượng ăn mòn bề mặt kênh dẫn . Để

ngăn ngừa hiện tượng xâm thực, người ta dùng hệ thống rót thu hẹp có chuyển tiếp

đều đặn từ phần đáy sang phần mỏng mà không đươc phép giảm áp lực dòng chảy

xuống 0.

3.1. Va đập của dòng nạp lên thành khuôn.

Áp suất thủy động p của dòng chảy lên thành khuôn được xác định từ dòng

chảy đối xứng [1, trang 68, 2.3]

p= p.v2 (1.6)

Trong đó: α - góc nghiêng thành khuôn (h ặc ruột) so với hướng chuyển

động của dòng chảy.

Áp suất p càng lớn, chất lượng bê mặt của vật đúc càng tốt. Từ phương trình trên thấy rõ, giá trị áp lực p trước hết phụ thuộc vào tốc độ v, nhưng tốc độ v càng lớn, khuôn bị xâm thực càng mạnh. Bởi vậy, phải chọn hướng của dòng nạp khi va đập với khuôn sao cho góc α là nhỏ nhất.

Thí dụ, khi đúc kẽm có khối lương riêng 700 Kg/m3; tốc độ dòng là 40 m/s,góc nghiêng α = 450, áp lực sẽ là p = 7000*40*(1-cos 450) = 3,5Mpa. Khi khuôn

phẳng, α = 900, thì áp lực p = 11Mpa, gần 3 lần lớn hơn.

Khi va đập vào thành khuôn, dòng kim loại sẽ bị biến dạng, thậm chí còn bị

vỡ vụn thành các hạt nhỏ. Để hạn chế hiện tượng này và để đảm bảo hệ thống chảy tầng trong hệ thống rót, tốc độ d òng nạp không được vượt quá một giá trị tới hạn vth, được xác định theo công thức [1, trang 68, 2.4]

Vth= (1.7)

Trong đó: ν - độ nhớt động học

Re - tiêu chuẩn Reynold

δ vd – chiều dày thành vật đúc

δ - chiều dày rãnh dẫn.

Trong công thức (2.4), giá trị Re nhỏ nhất la 2300, lớn nhất 20000 đối với

dòng chảy dọc theo mặt phẳng vô cùng trơn.

Giá trị tốc độ tới hạn đối với hợp kim rót ở trạng thái lỏng b ình thường

không vượt quá 2 - 5 m/s.

Giá trị tốc độ tới hạn tính theo công thức (1.7 ) cho vật đúc dầy 5mm, rãnh

dày 3mm của một số hợp kim cho trên bảng 1.1

Bảng 1.1. Tốc độ tới hạn của một số hợp kim theo công thức 1.1

|

Hợp kim |

T0C |

V,106 (m2/s) |

Vth (m/s) |

|

Hợp kim kẽm |

450 395 |

0.42 1.90 |

0.45 2.36 |

|

Hợp kim nhôm Aπ2 (AK12) |

650 585 |

0.51 2.23 |

0.55 2.67 |

|

Hợp kim nhôm Aπ7-4 (AlCu4) |

650 580 |

0.48 3.35 |

0.57 4.57 |

Khi tốc độ dòng nạp vượt quá tốc độ giới hạn, dòng chả trong kênh sẽ là

dòng chảy rối, các thí nghiệm đã chỉ ra, khi tỉ lệ chiều dày của vật đúc δ vd và chiều dày rãnh dẫn δ có quan hệ như sau:

δ vd/ δ < 1/4 thi dòng chảy rối xuất hiện ơ khoảng tốc độ 0.3-10 m/s;

δ vd/ δ > 1/4 thi dòng chảy rối xuất hiện ơ khoảng tốc độ 0.5-20 m/s.

Nếu chọn giá trị cận trên, dòng chảy sẽ là dòng chảy rối và đó chính là

nguyên nhân của các khuyết tật vật đúc như: ngậm khi, xốp. Bởi vậy, không nên

thiết kế hệ thống rót để cho dòng chảy trong giai đoạn điền đầy khuôn ban đầu lại là dòng chảy rối.

Tại những chỗ va đập của kim loại với hốc khuôn, vật đúc sẽ có chất lượng

tuyệt hảo nếu tạo được một chế độ chuyển động phân tán, ở đó môi tr ường phân

tán là khí trong hốc khuôn, pha phân tán và là các giọt kim loại vừa bắn ra khỏi

thành khuôn. Khi hỗn hợp của các giọt kim loại và chất khí điền đấy toàn bộ thể

tích của hốc khuôn, ở đó đang có dòng nạp chảy qua thi các tia phun c àng ngày

càng bão hòa kim loại lỏng, quá trình này liên tục cho đến khi không hình thành

được môi trường phân tán nữa. Trong môi tr ường lúc đó, các bọt khí bị vỡ vụn

thành các hạt nhỏ li ti và không có ảnh hưởng gì đến chất lượng vật đúc.

Môi trường phân tán sẽ xuất hiện khi tốc độ d òng nạp vượt quá một tốc độ

tới hạn thứ 2, tính theo công thức thực nghiệm:

Vth2 = C.vm (1.8)

Trong đó: C,m,n là những hệ số thực nghiệm (bảng 1.7 )

Bảng 1.2. Các hằng số thực nghiệm của công thức 1.8

|

Hợp kim |

C |

M |

n |

|

Chì antimon |

32 |

0.35 |

0.4 |

|

Kẽm |

59 |

0.42 |

0.54 |

|

Nhôm |

82 |

0.4 |

0.61 |

|

Magie |

75 |

0.52 |

0.65 |

|

Đồng thau |

71 |

0.53 |

0.68 |

3.2. Điền đầy hốc khuôn:

Vật đúc có chiều dài thành đồng đều ( là tổ hợp các mặt phẳng vuông góc với nhau ) đều được điền đầy theo nguyên lý dòng phân tán bắt đầu từ chỗ dòng nạp va đập với chướng ngại vật ( hình 1.8 ).

Hình 1.8 . Sơ đồ phân tán dòng trong hốc khuôn.

Đây là điểm khác biệt của đúc áp lực so với đúc thông th ường. Nung sơ bộ

khuôn sẽ hạn chế được việc hình thành sớm một lớp vỏ đông đặc, đồng thời tạo

điều kiện loại bỏ một phần khí qua hệ thống thoát h ơi và qua mặt phân khuôn. Tại

thời điểm kim loại điền đầy khuôn, khoảng 3 0% lượng khí vẩn còn nằm trong kim

loại lỏng dưới dạng phân tán rải rác đều tr ên tiết diện ngang vật đúc. Tốc độ d òng

nạp càng lớn, giọt kim loại phân tán c àng mịn và kích thước bọt khí càng mịn. Khi

tốc độ dòng nạp trên 100 (m/s), độ mịn của khí nhỏ đến mức không thể phân biệt

được ngay cả khi đánh bóng bề mặt.

Đa số vật đúc đều có hình dạng phức tạp hơn so với cấu hình đã trình bày

trên, thí dụ, vấu lồi, gân tăng cứng, chuyển tiếp thành dày, mỏng… Những yếu tố trên đều làm giảm tốc độ điền đầy vật đúc, và bởi vậy, trong khuôn rất ít khi có chế độ chuyển động phân tán. Thông th ường trong khuôn có chế độ điền đầy hỗn hợp của dòng phân tán và dòng đầy. Giai đoạn thứ nhất, ứng với thời gian điền đầy hốc khuôn có chiều dày thành đều nhau, dòng phân tán được duy trì. Giai đoạn thứ 2,ứng với thời điểm điền đầy cả th ành mỏng lẩn thành dày , tốc độ dòng giảm đi, chế độ là chảy rối nhưng dòng là liên tục.

Dòng phân tán tạo thành trong khoảng 5.10-3

s kể từ khi bắt đầu nạp kim

loại lỏng vào khuôn trong phần vật đúc mỏng, và chuyển thành dòng chảy rối sau

17.10-3

s. Tại thời điểm kết thúc quá trình điền đầy, các loại khí phân tán rất đều v à- 14 -

mịn trên toàn bộ tiết diện vật đúc. Ở phần vấu lồi hoặc th ành dày, sẽ có một hoặc

vài rỗ khí kích thước lớn (hình 1.9).

Hình 1.9: Sơ đồ điền đầy khuôn ở chế độ dòng phân

3.3. Điều kiện thủy động học của quá trình thoát khí.

Khi kim loại chảy theo dòng liên tục từ rãnh dẫn vào hốc khuôn, các chất khí

bị dồn về phần cuối cùng của hốc khuôn, ở đó các rãnh thoát hơi và các vấu lồi. Khi kim loại điền đầy đầy khuôn bằng d òng phân tán, các chất khí bị dồn kéo theo

hướng về rãnh dẫn. Bởi vậy, rãnh thoát hơi phải được bố trí trên toàn bộ mặt phân

khuôn. Tốc độ chảy của dòng khí trong điều kiện đoạn nhiệt xác định theo công

thức:

Vk= (1.9)

Trong đó: k - chỉ số đoạn nhiệt, với không khí k = 1.4;

R - hằng số chất khí;- 15 -

β – hệ số không thứ nguyên, tính bằng tỷ số của áp lực môi

trường và áp lực khí trong khuôn.

Lượng khí qk chảy qua các kênh thoát hơi có tổng diện tích Σf sẽ phụ thuộc

vào chế độ chảy. Với dòng chảy có áp suất khí pk nhỏ hơn áp suất giới hạn 0.19Mpa (pk<0.19 Mpa) thì:

qk= 0.12 (1.10)

Khi áp suất pk > 0.19 Mpa:

qk = 0.4 (1.11)

Đối áp của khí pk trong các công thức (1.10) và (1.11) không phải là hằng số,

nó tăng dần trong quá trình điền đầy, bởi vậy khi tính toán p k sẽ lấy giá trị trung

bình trong suất thời gian điền đầy khuôn.

3.4. Chân không hóa

Khi chế tạo vật đúc có độ kín khít v à độ bền cao, có thể làm giảm rỗ xốp

bằng cách tạo chân không trong hốc khuôn. Chân không còn có tác dụng làm giảm

trợ lực thủy lực trong khuôn. Điều đó cho phép chế tạo được vật đúc có chiều dầy

nhỏ hơn 1mm. Giá trị áp suất dư trong khuôn pd phụ thuộc vào chiều dày thành vật

đúc

|

δvd,mm |

2.5 |

2.0 |

1.5 |

1.0 |

0.6 |

|

Pd=,104,Mpa |

15-18 |

12-16 |

10-15 |

9-12 |

7-10 |

Riêng đối với kẽm áp suất dư nên lấy lớn hơn 30.14-4 MPa.

Việc tính toán hệ thống chân không đ ược thực hiện xuất phát từ điều kiện

dòng chảy đoạn nhiệt. diện tích thiết diện ngang f ck của rãnh hút chân không tính

theo công thức:

(1.12)

Trong đó: ΣVk – thể tích khí cần loại khỏi buồng ép, k ênh dẫn , hốc

khuôn, m3;

lck – chiều dài kênh dẫn chân không, m;

Tmt – nhiệt độ môi trường,oC;

pb – áp suất trong bình chứa,MPa;

tck – khoang thời gian tạo chân không, s.

Thể tích bình chứa cần thiết:

Vb= (1.13)

Trong đó: Dckvà Lck đường kính và chiều dài của ống từ buồng chân không tới bình chứa, m.

4. Khuôn đúc áp lực cao.

Khuôn ép trong máy đúc áp lực cao kiểu buồng ép nguội nằm ngang (hình1.10) bao gồm hai nửa khuôn, nửa khuôn cố định 2 hay còn gọi là nửa khuôn tĩnh và nửa khuôn động 16. Sau khi vật đúc đã kết tinh, hai nửa khuôn tách rời khỏi nhau, vật đúc rất dễ rời khỏi nửa khuôn động nhưng vẫn bám chặt lấy nửa khuôn tĩnh. Bởi vậy, cần thiết kế đẻ ruột 8 nằm ở nửa khuôn động. Hệ thống rót bao gồm buông ép┌; kênh dẫn E và rãnh dẫn D. Vật dúc được tống khỏi khuôn tĩnh nhờ các

chốt đẩy găn trên tấm đẩy số 13. Để nâng cao tuổi bền của khuôn và tăng tốc độ

nguội, trên các tấm 20 và 21 còn được thiết kế các hệ thống làm nguội bằng nước.

Hình 1.10. Kết cấu bộ khuôn đúc kim loại .

Vật liệu chế tạo khuôn, ruột và các chốt đẩy thường phải có độ bền, chịu ma sát

mài mòn, dẫn nhiệt tốt… Thỏa mãn các tính chất trên người ta hay sử dụng các loại

thép hợp kim như: 4Cr5W2PPb, SHD61 hoặc 3Cr2W8b cho đúc nhôm, magi ê và

đồng thau, dùng thép 5CrMnNi để đúc hợp kim kẽm. Khuôn và các chi tiết của

khuôn đều phải nhiệt luyện rất phức tạp để nâng cao tính năng làm việc, những bề mặt làm việc cần phải mài nhẵn, đánh bóng và mạ Crom, phủ Niken…. Cũng có thể dùng các công nghệ khác như nhuộm màu, anot hóa hoặc photphat hóa bề mặt

khuôn.

5. Thiết bị đúc áp lực cao.

5.1. Máy đúc áp lực cao:

Trong các máy đúc áp lực cao, loại máy nào cũng bao gồm hai bộ phận

thủy lực, một bộ phận đóng mở, một bộ phận ép kim loại lỏng. Bộ phận đóng mở

khuôn gọi là cơ cấu khóa khuôn, bộ phận ép hay c òn gọi là cơ cấu ép. Hầu hết các

máy đều có cơ cấu khóa khuôn kiểu nằm ngang. Cơ cấu ép có thể là ép thẳng đứng

hoặc ép nằm ngang, phủ thuộc cách bố trí ph òng ép. Dẫn động cho các cơ cấu này

là bơm thủy lực kểu pittông hoặc bơm kiểu cánh. Bơm thủy lực có thể lắp trực tiếp

trên máy hoặc bố trí độc lập

Hình 1.11. Mô hình khuôn đúc áp lực nằm ngang.

Chất lỏng công tác trong máy đúc áp lực thường là dầu khoáng vật hoặc huyền

phù dầu – nước hoặc dầu khác. Dầu khoáng vật có tính bôi tr ơn và chống ăn mòn

tốt, tính chất làm việc khá ổn định, giá thành thấp cho nên được sự dụng khá phổ

biến. Nhược điểm của dầu khoáng vật l à dễ cháy, làm ô nhiễm môi trường và đắt

hơn nhũ tương dầu – nước.

Hinh 1.12. Máy đúc áp lực buồng ép nguội nằm ngang

Để tiết kiệm chất lỏng công tác làm việc trong điều kiện áp suất cao, tr ên

máy người ta thường lắp thêm bình chứa chuyên dụng. Bình chứa chịu áp lực cao,

có lớp đệm khí cho nên chỉ cần sự dụng bơm hoặc động cơ điện có công suất nhỏ

cũng đã đam bảo được áp lực làm việc.

Trong sản xuất hiện nay, máy đúc áp lực cao đ ược sản xuất theo hai kiểu chính: máy ép buồng ép nóng và máy ép buồng ép nguội. Trong số các loại máy buồng ép nóng thì kiểu buồng ép nóng dạng thẳng đứng được sử dụng rộng rãi hơn cả.

Máy đúc buồng ép nguội lại được chia ra thành kiểu nằm ngang, kiểu ép thẳng đứng từ dưới lên , kiểu ép thẳng đứng từ trên xuống. Đúc áp lực trong buồng ép nguội kiểu thẳng đướng, ép từ trên xuống (hình 1.13a), có thể coi là phương pháp ép trực tiếp. Nguyên lý làm việc mô tả như sau: Khi pittông 1 đi lên, kim loại lỏng được nạp vào buồng ép nhưng sẽ đông đặc ngay tại chỗ thắt d òng 2 mà không thể đi vào hốc khuôn được. Khi Pittông 1 đi xuống, dưới tác dụng của áp lực cao, phần kim loại đã đông đặc tại chỗ thắt dòng 2 sẽ bị đẩy xuống dưới và kim loại lỏng điền đầy hốc khuôn trong khuôn đúc 3. Ph ương pháp ép này phù hợp với đúc kẽm,

magiê và nhôm.

Hình 1.13. Một số kiểu ép buồng nguội

Cơ cấu đúc áp lực trong buồng ép nguội kiểu thẳng đứng, ép từ d ưới lên được mô tả như trên hình 1.13b, buồng ép bố trí ở nửa khuôn dưới. Khi pittông 1 đi

xuống, kim loại lỏng được nạp vào buồng ép. Khi pittông đi lên và vượt qua lỗ nạp, quá trình điền đầy và ép khuôn bắt đầu xảy ra và duy trì cho đến khi vật đúc đông

đặc hoàn toàn. Ưu nhược điểm của phương pháp này là việc sử dụng mặt phân khuôn nằm ngang .Khi nhấc nửa khuôn 3, vật đúc vẫn kh ông rơi xuống. Phải sử

dụng hệ thống cần đẩy để tống vật đúc ra khỏi khuôn. Ph ương pháp này được mô tả trên hình 1.13c. Nguyên lý làm việc như sau : Ban đầu, chày đỡ 2 nằm ở vị trí cao nhất, kim loại lỏng rót vào buồng ép. Pittông 1 cùng với chày đỡ đi xuống đồng thời tạo lực ép lên kim loại lỏng, kim loại điền đầy hốc khuôn d ưới tác dụng áp lực của pittông 1. Thực chất đây là phương pháp ép trên xuống.

Đúc áp lực trong buồng ép nguội nằm ngang, mặt phân khuôn thẳng đứng

(hình 1.13d). Đa số các máy đúc hiện đại đều được thiết kế theo nguyên tắc này.

Nguyên lý hoạt động như sau: Pittông 1 dịch sang phải, ngoài lỗ rót, rót kim loại vào xilanh ép 2. Pittông 1 dịch chuyển sang phía trái, đẩy kim loại lỏng v ào hốc khuôn và duy trì áp lực ép cho đến khi kim loại đông đặc hoàn toàn.

6. Khuyết tật đúc và các biện pháp phòng ngừa.

Một trong những thông số đánh giá chất l ượng vật đúc trong công nghệ đúc

áp lực cao là độ chính xác của vật đúc. Độ chính xác của vật đúc phụ thuộc tr ước

hết vào độ ổn định khe hở giữa hai nửa khuôn mà khe hở này lại phụ thuộc vào độ

ổn định của cơ cấu ép và cơ cấu hóa khuôn. Độ mòn của các chi tiết máy đúc cũng

như việc vận hành và điều khiển máy có hợp lý hay không cũng l à các yếu tố ảnh

hưởng đến độ chính xác của vật đúc.

Cũng giống như các phương pháp đúc khác, vật đúc trong công nghệ đúc áp

lực cao cũng có các khuyết tật đúc. Trong số các khuyết tật đó phải kể đến dạng

khuyết tật bề mặt và rỗ xốp trong vật đúc. Có thể tóm tắt các dạng khuyết tật v à

biện pháp ngăn ngừa trong bảng 1.3.

|

Dạng khuyết tật |

Nguyên nhân |

Biện pháp phòng ngừa |

|

Không liền |

Òng kim loại hoặc dòng khí trong khuôn chảy đối kháng.

|

Tăng tốc độ dòng nạp và áp lực ép; giảm thời gian điền đầy; thay đổi vị trí dẫn kim loại và vật đúc để khử áp lực đối kháng. |

|

Không đầy |

Kim loại nguội và đông đặc quá sớm; áp lực khí trong khuôn quá lớn. Thiếu kim loại lỏng. |

Tăng nhiệt độ rót, tốc độ nạp và tốc độ ép; Đặt thêm màng lọc khí ở chỗ vật đúc dày; tăng dung tích gầu định lượng và buồng ép. |

|

Vết nứt nóng |

Quá nhiệt kim loại; cấu trúc kim loại không đều. |

Giảm nhiệt độ rót hoặc nâng cao nhiệt độ khuôn; khử oxy và khuấy kim loại trước khi rót. |

|

Vết nứt xuyên suốt |

Ứng suất do nguội không đều; lỗ xốp lớn làm giảm độ bền ở trạng thái nóng; tống vật đúc không đều.

|

Thay đổi kết cấu vật đúc; tăng diện tích rãnh hơi; tăng thời gian điền đầy khuôn; thay đổi kết cấu tống vật đúc. |

|

Bề mặt lồi lõm không đều

|

Tốc độ dòng quá nhỏ; trở lực thủy lực trong khuôn quá lớn. |

Tăng tốc độ dòng và tốc độ ép; thay đổi kết cấu vật đúc, tăng rãnh thoát hơi. |

|

Rỗ co |

Chiều dày thành vật đúc không đều; hợp kim co quá nhiều. |

Điều chỉnh chiều dày vật đúc; tăng diện tích rãnh dẫn, lực ép khuôn. Giảm nhiệt độ rót, thay đổi hợp kim đúc. |

Bảng 1.3: Khuyết tật vật đúc

7. Lĩnh vực ứng dụng đúc áp lực cao.

Vật liệu ứng dụng cho đúc áp lực:

Về cơ bản, đúc áp lực cao áp dụng chủ yếu dễ sản xuất những vật đúc bằng hợp kim nhôm, magie, kẽm và đồng. Cũng có thể dùng công nghệ đúc áp lực cao để đúc thép hoặc gang nhưng rất ít vì nhiệt độ nóng chảy và tỷ trọng của gang và thép rất lớn.

Do kim loại điền đầy khuôn và kết tinh trong trạng thái áp lực n ên phương

pháp đúc này rất nhiều ưu việt .Những ưu điểm cơ bản này: đúc được vật đúc thành rất mỏng (0,5 mm), độ chính xác, chất l ượng vật đúc rất tốt, năng suất lao động cao.

Trong quá trình thiết kế chi tiết đúc, hai điều cần lưu ý là chiều dày thành và

tính đồng đều của thành vật đúc. Việc lựa chọn chiều d ày thành và kích thước lỗ

trên thành vật đúc có tính quyết định đến c ơ tính và khuyết tật sinh ra trong quá

trình đúc. Các số liệu về chiều dày và kích thước lỗ đúc có thể tham khảo trên

bảng 1.4 .

Bảng 1.4. Chiều dày cho phép của thành vật đúc ,mm

|

|

Diện tích thành vật đúc .cm2 |

||||

|

Dưới 25 |

25-100 |

100-250 |

250-500 |

Trên 500 |

|

|

Kẽm |

0.5 |

0.8 |

1.0 |

1.2 |

1.8 |

|

Magie |

0.7 |

1.0 |

1.5 |

2.0 |

3.0 |

|

Nhôm |

0.8 |

1.2 |

1.6 |

2.2 |

3.0 |

|

Đồng thau |

1.5 |

2.5 |

3.0 |

3.0 |

- |

Bảng 1.5. Kích thước lỗ đúc trên thành vật đúc,mm.

|

|

Đường kính lỗ nhỏ nhất.mm |

Chiều sâu cực đại .mm |

||

|

Khả năng |

Nên dùng |

Lỗ cụt |

Lỗ thông |

|

|

Kẽm |

1.0 |

1.5 |

6d |

12d |

|

Magie |

1.5 |

2.0 |

5d |

10d |

|

Nhôm |

1.5 |

2.0 |

4d |

8d |

|

Đồng thau |

2.5 |

3.0 |

3d |

6d |

8. Ưu - nhược điểm và phạm vi sử dụng

8.1. Ưu điểm

- Vật đúc đạt độ chính xác, độ bóng bề mặt cao (độ chính xác tới 0.01mm), hầu như không cần gia công cơ khí, tuổi thọ cao.

- Bề mặt bên trong của vật đúc cũng đạt độ bóng cao do dùng lõi kim loại.

- Đúc được vật rất mỏng ( chiều dày > 0.3mm ) và đúc được vật phức tạp (đúc điền đầy tốt.

- Do vận tốc điền đầy khuôn lớn, áp lực tác dụng tác dụng lên kim loại lỏng cao, tác dụng nguội nhanh nên tổ chức của vật đúc nhỏ mịn, sín chặt.

- Mức độ cơ khí hoá, tự động hoá cao.

- Năng suất cao, có thể đạt 1000-3600 lần ép/giờ.

- Khuôn dùng được nhiều lần (đúc nhôm có thể từ 100000--200000 lần; kẽm ,chì có thể đến 500000 lần).

8.2. Nhược điểm

- Giá thành khuôn ép rất cao.

- Vật đúc có rỗ khí (do dòng kim loại chảy vào khuôn cuốn theo bọt không khí và do kết tinh nhanh không thoát ra ngoài được) làm giảm độ sít chặt của vật đúc.

- Kích thước vật đúc bị hạn chế theo cỡ máy đúc.

8.3. Phạm vi sử dụng

- Đúc áp lực được sử dụng để đúc các vật đúc nhỏ, hình dạng kết cấu phù hợp, sản xuất hàng loạt.

B. PHÂN TÍCH SẢN PHẨM CẦN THIẾT KẾ KHUÔN ĐÚC ÁP LỰC

1. Công dụng sản phẩm

Nắp sau quạt là một phần chi tiết của quạt , được lắp ghép đỡ trục rô to của quạt.

2. Yêu cầu kĩ thuật của sản phẩm

2.1. Độ chính xác về kích thước

2.1.1. Kích thước có chỉ dẫn

Theo bản vẽ ta có các kích thước:

- Đối với kích thướcf14+0.018

+ kích thước danh nghĩa : D= 14 mm

+ sai lệch giới hạn trên là ES = +0.018 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.018 - 0 = +0.018 ( mm )

Tra bảng 7 theo TCVN 2245- 99, ta có kích thước f14+0.018 thuộc miền dung sai H có cấp chính xác 7

Vậy f14+0.018 →f14 H7

Đối với kích thước f88+0.022

+ kích thước danh nghĩa : D = 88 mm

+ sai lệch giới hạn trên là ES = +0.022 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.022 - 0 = +0.022 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước f88+0.022 thuộc miền dung sai H có cấp chính xác 6.

Vậy f88+0.022 → f88 H6.

- Đối với kích thước f7.8+0.015

+ kích thước danh nghĩa : D= 7.8 mm

+ sai lệch giới hạn trên là ES= +0.015 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.015 - 0 = +0.015 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước f7.8+0.015 thuộc miền dung sai H có cấp chính xác 7.

Vậy f7.8+0.015 → f7.8 H7

- Đối với kích thước f16+0.018

+ kích thước danh nghĩa : D = 16 mm

+ sai lệch giới hạn trên là ES = +0.018 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.018 - 0 = +0.018 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước ø16+0.018 thuộc miền dung sai H có cấp chính xác 7.

Vậy f16+0.018 → f16 H7

- Đối với kích thước f60+0.23

+ kích thước danh nghĩa : D = 60 mm

+ sai lệch giới hạn trên là ES = +0.23 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.23 - 0 = +0.018 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước f60+0.23 có cấp chính xác 8

Tra bảng 7 theo TCVN 2245- 77, ta có kích thước f60+0.23 thuộc miền dung sai Js

Vậyf60+0.23 → f60 Js8

- Đối với kích thước f15.75+0.18

+ kích thước danh nghĩa : D = 15.75 mm

+ sai lệch giới hạn trên là ES= +0.18 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.18 - 0 = +0.018 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước f15.75+0.18 có cấp chính xác 7

Tra bảng 7 theo TCVN 2245- 77, ta có kích thước f15.75+0.18 thuộc miền dung sai H

Vậy f15.75+0.18 →f15.75 H7

- Đối với kích thước f22.1+0.13

+ kích thước danh nghĩa : D = 22.1 mm

+ sai lệch giới hạn trên là ES = +0.13 mm

+ sai lệch giới hạn dưới EI = 0 mm

+ dung sai IT = ES - EI = +0.13 - 0 = +0.13 ( mm )

Tra bảng 1 theo TCVN 2244- 77, ta có kích thước f22.1+0.13 có cấp chính xác 6

Tra bảng 7 theo TCVN 2245- 77, ta có kích thước f22.1+0.13 thuộc miền dung sai H

Vậy f22.1+0.13 → f22.1 H6

2.1.2. Kích thước không chỉ dẫn

= Đối với kích thước không chỉ dẫn , ta chọn cấp chính xác 8, nếu là mặt trụ thì chọn là h, lỗ thì chọn là H, khoảng cách thì chọn là Js

Theo bản vẽ ta có các kích thước :

- Đối với kích thước f94, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 94 mm

+ sai lệch giới hạn trên là ES = 0 mm

+ sai lệch giới hạn dướI EI = -0.054 mm

+ dung sai IT = ES - EI = 0 - ( -0.054 ) = +0.054( mm )

Vậy ø94h8 → ø94-0.054

- Đối với kích thước f86, chọn sai lệch cơ bản là H

+ kích thước danh nghĩa : D = 86 mm

+ sai lệch giới hạn trên là ES = +0.054 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.054( mm )

Vậy ø86H8 → ø86+0.054

- Đối với kích thước f32, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 32 mm

+ sai lệch giới hạn trên là ES = 0 mm

+ sai lệch giới hạn dướI EI = -0.039mm

+ dung sai IT = ES - EI = 0 - (-0.039) = + 0.039 ( mm )

Vậy ø32H8 → ø32+0.039

- Đối với kích thước f30, chọn sai lệch cơ bản là H

+ kích thước danh nghĩa : D = 30 mm

+ sai lệch giới hạn trên là ES = +0.039 mm

+ sai lệch giới hạn dướI EI = 0mm

+ dung sai IT = ES - EI = +0.039-0 = + 0.039 ( mm )

Vậy ø30H8 → ø30+0.039

- Đối với kích thước f19, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 19 mm

+ sai lệch giới hạn trên là ES = 0 mm

+ sai lệch giới hạn dướI EI = -0.033 mm

+ dung sai IT = ES - EI = +0.033 ( mm )

Vậy ø19h8 → ø19-0.033

- Đối với kích thước f5,chọn sai lệch cơ bản là H

+ kích thước danh nghĩa : D = 5 mm

+ sai lệch giới hạn trên là ES = +0.018 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.018 ( mm )

Vậy ø5H8 → ø5+0.018

- Đối với kích thước f16, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 16 mm

+ sai lệch giới hạn trên là ES = 0 mm

+ sai lệch giới hạn dướI EI = -0.027 mm

+ dung sai IT = ES - EI = +0.027 ( mm )

Vậy ø16h8 → ø16-0.027

- Đối với kích thước ø3.3, chọn sai lệch cơ bản là H

+ kích thước danh nghĩa : D = 3.3 mm

+ sai lệch giới hạn trên là ES = +0.018 mm

+ sai lệch giới hạn dướI EI = 0 mm

+ dung sai IT = ES - EI = +0.018 ( mm )

Vậy ø3.3H8 → ø3.3+0.018

- Đối với kích thước ø102, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 102 mm

+ sai lệch giới hạn trên là ES = +0.027 mm

+ sai lệch giới hạn dướI EI = -0.027 mm

+ dung sai IT = ES- EI = +0.054 ( mm )

Vậy ø102Js8 → ø102±0.027

- Đối với kích thước ø40, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 40 mm

+ sai lệch giới hạn trên là ES =0 mm

+ sai lệch giới hạn dướI EI = -0.039 mm

+ dung sai IT = ES - EI = +0.039( mm )

Vậy ø40h8 → ø25-0.039

- Đối với kích thước ø22, chọn sai lệch cơ bản là h

+ kích thước danh nghĩa : D = 22 mm

+ sai lệch giới hạn trên là ES = 0 mm

+ sai lệch giới hạn dướI EI = -0.033 mm

+ dung sai IT = ES- EI = +0.033 ( mm )

Vậy ø22h8 → ø22-0.033

- Đối với kích thước 39, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 39 mm

+ sai lệch giới hạn trên là ES = +0.0195mm

+ sai lệch giới hạn dướI EI = -0.0195 mm

+ dung sai IT = ES - EI = +0.0.039 ( mm )

Vậy 39Js8 → 39±0.0195

- Đối với kích thước 9, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 9 mm

+ sai lệch giới hạn trên là ES= +0.011mm

+ sai lệch giới hạn dướI EI = -0.011mm

+ dung sai IT = ES - EI = +0.022 ( mm )

Vậy 9Js8 → 9±0.011

- Đối với kích thước 7, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 7 mm

+ sai lệch giới hạn trên là ES= +0.011 mm

+ sai lệch giới hạn dướI EI = -0.011 mm

+ dung sai IT = ES - EI = +0.022( mm )

Vậy 7H12 → 7±0.011

- Đối với kích thước 11, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 11 mm

+ sai lệch giới hạn trên là ES = +0.0135 mm

+ sai lệch giới hạn dướI EI = -0.0135 mm

+ dung sai IT = ES - EI = +0.027( mm )

Vậy 11Js8 → 11±0.0135

- Đối với kích thước 21, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 21 mm

+ sai lệch giới hạn trên là ES = +0.0165mm

+ sai lệch giới hạn dướI EI = -0.0165 mm

+ dung sai IT = ES - EI = +0.033( mm )

Vậy 21Js8 → 21±0.0165

- Đối với kích thước 24, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 24 mm

+ sai lệch giới hạn trên là ES = +0.0165mm

+ sai lệch giới hạn dướI EI = -0.0165 mm

+ dung sai IT = ES - EI = +0.033( mm )

Vậy 24Js8 → 24±0.0165

- Đối với kích thước 29,chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 29 mm

+ sai lệch giới hạn trên là ES = +0.0165 mm

+ sai lệch giới hạn dướI EI = -0.0165 mm

+ dung sai IT = ES - EI = +0.033 ( mm )

Vậy 29Js8 → 29±0.0165

- Đối với kích thước 108.5, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 108.5 mm

+ sai lệch giới hạn trên là ES = +0.027 mm

+ sai lệch giới hạn dướI EI = -0.027 mm

+ dung sai IT = ES - EI = +0.054 ( mm )

Vậy 108.5Js8 → 108.5±0.027

- Đối với kích thước 34, chọn sai lệch cơ bản là Js

+ kích thước danh nghĩa : D = 34

+ sai lệch giới hạn trên là ES = +0.0195 mm

+ sai lệch giới hạn dướI EI = -0.0195 mm

+ dung sai IT = ES - EI = +0.039 ( mm )

. QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT NẮP SAU QUẠT

Trước hết ta xác định có 8 nguyên công:

- NC1: Chuẩn bị phôi.

- NC2: Khoét doa lỗ Ø16+0.018, Ø7.8+0.015.

- NC3: Khoét doa lỗ Ø14+0.018

- NC4: Tiện tinh và tiện tinh mỏng Ø88.2+0.022

- NC5: Tarô 2 lỗ ren M4.

- NC6: Khoan lỗ Ø5.

- NC7: Tarô ren lỗ M4 ở đuôi quạt.

- NC8: Kiểm tra.

1. NC1: Chuẩn bị phôi

- Làm sạch phôi.

- Kiểm tra kích thước của phôi.

- Kiểm tra khuyết tật của phôi.

2. NC2: Khoét doa lỗ Ø16+0.018, Ø7.8+0.015

- Chuẩn định vị như hình a trang( )

- Chọn máy khoan cần 2A55

- Đồ gá chuyên dùng

- Dụng cụ đo: pame đo lỗ

* Bước 1: Khoét Ø15.85

+ Chọn dao khoét thép gió liền khối Ø15.85

+ Chiều sâu cắt: t=0.625mm

+ Tra bảng 93 trang 89 sách chế độ cắt (CĐC) ta được bước tiến S=0.63mm/v, tra thuyết minh thư máy (TMTM) ta được St=0.56mm/v.

+ Tra bảng 43.3 trang 105 sách CĐC ta được tốc độ cắt V=50m/s

+ Số vòng quay của dao n=50*1000/(π*15.85)=1005v/ph. Tra TMTM chọn nt=950m/s.

+ Tính lại tốc độ cắt Vt= π*15.85*950/1000 = 47.3m/ph

+ Thời gian gia công cơ bản Tm= 20/(0.56*950) = 0.04ph

* Bước 2: Doa thô Ø15.95

+ Chọn dao doa thép gió liền khối Ø15.95

+ Chiều sâu cắt: t=0.05mm

+ Tra bảng 5-118 trang 108 sách sổ tay công nghệ chế tạo máy 2 (STCNCTM2) ta được bước tiến S=0.8mm/v, tra TMTM ta được St=0.79mm/v.

+ Tra bảng 57-3 trang 108 CĐC ta được tốc độ cắt V=25m/s

+ Số vòng quay của dao n=25*1000/(π*15.95)=499v/ph. Tra TMTM chọn nt=475m/s.

+ Tính lại tốc độ cắt Vt= π*15.95*475/1000 = 24.8m/ph

+ Thời gian gia công cơ bản Tm= 20/(0.7*475) = 0.05ph

* Bước 3: Doa tinh Ø160.018

+ Chọn dao doa thép gió liền khối Ø16

+ Chiều sâu cắt: t=0.025mm

+ Tra bảng 5-118 trang 108 STCNCTM2 ta được bước tiến S=0.25mm/v, tra TMTM ta được St=0.2mm/v.

+ Tra bảng 57-3 trang 108 CĐC ta được tốc độ cắt V=12m/s

+ Số vòng quay của dao n=12*1000/(π*16)=239v/ph. Tra TMTM chọn nt=225m/s.

+ Tính lại tốc độ cắt Vt= π*16*225/1000 = 11.3m/ph

+ Thời gian gia công cơ bản Tm= 20/(0.2*225) = 0.42ph

* Bước 4: Khoét Ø7.7

+ Chọn dao khoét thép gió liền khối Ø7.7

+ Chiều sâu cắt: t=0.65mm

+ Tra bảng 93 trang 89 CĐC ta được bước tiến S=0.8mm/v, tra TMTM ta được St=0.79mm/v.

+ Tra bảng 43.3 trang 105 CĐC ta được tốc độ cắt V=50m/s

+ Số vòng quay của dao n=50*1000/(π*7.7)=2068v/ph. Tra TMTM chọn nt=1700m/s.

+ Tính lại tốc độ cắt Vt= π*7.7*1700/1000 = 41.1m/ph

+ Thời gian gia công cơ bản Tm= 20.5/(0.79*1700) = 0.015ph

* Bước 5: Doa tinh Ø7.8+0.015

+ Chọn dao doa thép gió liền khối Ø7.8

+ Chiều sâu cắt: t=0.05mm

+ Tra bảng 5-118 trang 108 STCNCTM2 ta được bước tiến S=0.35mm/v, tra TMTM ta được St=0.28mm/v.

+ Tra bảng 57-3 trang 108 CĐC ta được tốc độ cắt V=12m/s

+ Số vòng quay của dao n=12*1000/(π*7.8)=490v/ph. Tra TMTM chọn nt=475m/s.

+ Tính lại tốc độ cắt Vt= π*7.8*475/1000 = 11.6m/ph

+ Thời gian gia công cơ bản Tm= 20.5/(0.28*475) = 0.15ph

3. NC3: Khoét doa lỗ Ø14+0.018

- Chuẩn định vị như hình b trang( )

- Chọn máy khoan cần 2A55

- Đồ gá chuyên dùng

- Dụng cụ đo: pame đo lỗ

* Bước 1: Khoét Ø13.82

+ Chọn dao khoét thép gió liền khối Ø13.82

+ Chiều sâu cắt: t=0.61mm

+ Tra bảng 93 trang 89 CĐC ta được bước tiến S=0.8mm/v, tra TMTM ta được St=0.79mm/v.

+ Tra bảng 43.3 trang 105 sách CĐC ta được tốc độ cắt V=50m/s

+ Số vòng quay của dao n=50*1000/(π*13.82)=1152v/ph. Tra TMTM chọn nt=950m/s.

+ Tính lại tốc độ cắt Vt= π*13.82*950/1000 = 41.2m/ph

+ Thời gian gia công cơ bản Tm= 25/(0.79*950) = 0.033ph

* Bước 2: Doa thô Ø13.93

+ Chọn dao doa thép gió liền khối Ø13.93

+ Chiều sâu cắt: t=0.055mm

+ Tra bảng 5-118 trang 108 STCNCTM2 ta được bước tiến S=0.8mm/v, tra TMTM ta được St=0.79mm/v.

+ Tra bảng 57-3 trang 108 CĐC ta được tốc độ cắt V=25m/s

+ Số vòng quay của dao n=25*1000/(π*13.93)=343v/ph. Tra TMTM chọn nt=300m/s.

+ Tính lại tốc độ cắt Vt= π*13.93*300/1000 = 13.1m/ph

+ Thời gian gia công cơ bản Tm= 25/(0.79*300) = 0.11ph

* Bước 3: Doa tinh Ø14+0.018

+ Chọn dao doa thép gió liền khối Ø14

+ Chiều sâu cắt: t=0.035mm

+ Tra bảng 5-118 trang 108 STCNCTM2 ta được bước tiến S=0.25mm/v, tra TMTM ta được St=0.2mm/v.

+ Tra bảng 57-3 trang 108 CĐC ta được tốc độ cắt V=12m/s

+ Số vòng quay của dao n=12*1000/(π*14)=273v/ph. Tra TMTM chọn nt=225m/s.

+ Tính lại tốc độ cắt Vt= π*14*225/1000 = 10m/ph

+ Thời gian gia công cơ bản Tm= 25/(0.2*225) = 0.55ph

4. Tiện tinh và tinh mỏng Ø88.2+0.022 và vát cạnh

- Chuẩn định vị như hình c trang( )

- Chọn máy tiện T616

- Đồ gá chuyên dùng

- Dụng cụ đo: pame đo lỗ

* Bước 1: Tiện tinh Ø88

+ Chọn dao tiện lỗ thép gió

+ Chiều sâu cắt: t=1mm

+ Tra bảng 64.1 trang 47 CĐC ta được bước tiến S=0.1mm/v, tra TMTM ta được St=0.1mm/v.

+ Tra bảng 65-1 trang 47 CĐC ta được tốc độ cắt V=225m/s

+ Số vòng quay của dao n=225*1000/(π*88)=814v/ph. Tra TMTM chọn nt=723m/s.

+ Tính lại tốc độ cắt Vt= π*88*723/1000 = 200m/ph

+ Lượng chạy dao mm/ph Sm=0.1*723=72mm/ph

+ Thời gian gia công cơ bản Tm= 9.5/72 = 0.13ph

* Bước 2: Tiện tinh Ø88.2+0.022

+ Chọn dao tiện lỗ thép gió

+ Chiều sâu cắt: t=0.1mm

+ Tra bảng 64.1 trang 47 CĐC ta được bước tiến S=0.1mm/v, tra TMTM ta được St=0.1mm/v.

+ Tra bảng 65-1 trang 47 CĐC ta được tốc độ cắt V=225m/s

+ Số vòng quay của dao n=225*1000/(π*88)=814v/ph. Tra TMTM chọn nt=723m/s.

+ Tính lại tốc độ cắt Vt= π*88*723/1000 = 200m/ph

+ Lượng chạy dao mm/ph Sm=0.1*723=72mm/ph

+ Thời gian gia công cơ bản Tm= 9.5/72 = 0.13ph

5. Taro 2 lỗ ren M4

- Chuẩn định vị như hình d trang( )

- Chọn máy khoan cần 2A55

- Đồ gá chuyên dùng

* Bước 1: Taro lỗ thứ nhất

+ Chọn mũi taro M4x0.75

+ Chiều sâu cắt:t = 0.35 mm

+ Bước tiến : S = 0.75 mm/v

+ Tra bảng 10-7 trang 174 CĐC ta được V= 7 m/ph

+ Số vòng quay của dao: n = 1000*7/p*4 = 1000*7(p*4)= 557.3v/ph. Tra TMTM chọn nt = 475 v/ph

+ Tính lại tốc độ cắt Vt= π*4*475/1000 = 6m/ph

+ Thời gian gia công :Tm = [(L + L1 )/S * n + (L + L1)/S * n1]i

- L = 4 mm

- L1 = ( 1 ¸ 3 ) x 0.75 ; Chọn L1 = 3 x 0.75 = 2.25 mm

- i = 2

Þ Tm = [( 4+ 2.25 )/(0.75 *475) + ( 4 + 2.25 )/(0.75*375)] = 0.04ph

* Bước 2: Taro lỗ thứ hai

6. Khoan lỗ Ø5

- Chuẩn định vị như hình e trang( )

- Chọn máy khoan cần 2A55

- Đồ gá chuyên dùng

- Dụng cụ đo: thước cặp 1/20

+ Chọn dao khoan thép gió chuôi trụ Ø5

+ Chiều sâu cắt: t=2.5mm

+ Tra bảng 5-97 trang 90 STCNCTM2 ta được bước tiến S=0.15mm/v, tra TMTM ta được St=0.14mm/v.

+ Tra bảng 5-98 trang 90 STCNCTM2 ta được tốc độ cắt V=81m/s

+ Số vòng quay của dao n=81*1000/(π*5)=5159v/ph. Tra TMTM chọn nt=1700m/s.

+ Tính lại tốc độ cắt Vt= π*5*1700/1000 = 26.7 m/ph

+ Thời gian gia công cơ bản Tm= 44/(0.14*1700) = 0.18ph

7. Nguyên công 7: taro lỗ ren M4

- Chuẩn định vị như hình f trang( )

- Chọn máy khoan cần 2A55

- Đồ gá chuyên dùng

+ Chọn mũi taro M4x0.75

+ Chiều sâu cắt:t = 0.35 mm

+ Bước tiến : S = 0.75 mm/v

+ Tra bảng 10-7 trang 174 CĐC ta được V= 7 m/ph

+ Số vòng quay của dao: n = 1000*7/p*4 = 1000*7(p*4)= 557.3v/ph. Tra TMTM chọn nt = 475 v/ph

+ Tính lại tốc độ cắt Vt= π*4*475/1000 = 6m/ph

+ Thời gian gia công :Tm = [(L + L1 )/S * n + (L + L1)/S * n1]i

- L = 7 mm

- L1 = ( 1 ¸ 3 ) x 0.75 ; Chọn L1 = 3 x 0.75 = 2.25 mm

- i = 2

Þ Tm = [( 7+ 2.25 )/(0.75 *475) + ( 7 + 2.25 )/(0.75*375)] = 0.06ph

8. Kiểm tra

- Dung sai độ không vuông góc giữa mặt A với Ø88.2+0.022 và Ø14+0.018 £ 0.01.

- Dung sai độ không vông góc giữa Ø14+0.018 với Ø7.8+0.015 và Ø16+0.018 £ 0.01.

- Dung sai độ không song song giữa Ø88.2+0.022 so với Ø14+0.018 £ 0.01.

- Dung sai độ không song song giữa Ø16+0.018 so với Ø7.8+0.015 £ 0.01.

E. HƯỚNG DẨN LẮP ĐẶT, SỬ DỤNG, BẢO QUẢN KHUÔN

1. Lắp đặt khuôn

- Phải kiểm tra các điểm sau đây trước khi lắp đặt khuôn:

+ Nếu khuôn đã được sử dụng trước, xem thử nó đã được kiểm tra, sửa chữa chỗ hỏng nào chưa.

+ Kiểm tra đầu vào và ra của kênh nguội bằng cách thổi khí nén để chắc chắn rằng kênh nguội thông và sạch.

+ Chắc chắn rằng hệ thống rót được lắp chính xác..

+ Kiểm tra xem chiều cao tổng của khuôn có vượt quá khoảng sáng của máy không.

+ Kiểm tra xem khoảng cách max giữa các tấm khuôn có đủ để tháo sản phẩm không.

- Kiêm tra độ song song của 2 tấm khuôn trước khi lắp khuôn. Kiểm tra xem có bị bụi hay phoi bám vào những chỗ lắp ghép động không.

- Đặt 2 nửa khuôn đóng vào nhau để ngăn ngừa hư hỏng lõi trong quá trình lắp khuôn.

- Không nên cố gắng lắp khuôn nặng bằng tay, cần sử dụng máy nâng, cần cẩu phù hợp hoặc cơ cấu xích ròng rọc

- Giữ cho xích cùng với khuôn cho đến khi cả 2 nửa đã gắn chặt vào các tấm khuôn.

- Trong lúc tháo khuôn không được dùng búa gõ vào khuôn khi các bu lông an toàn vẫn còn chặt, nếu không sẽ làm hư hỏng khuôn và bộ phận máy nối với khuôn. Trong khi khuôn còn được giữ bởi xích, chỉ nới lỏng một nửa bu lông an toàn và làm các điều chỉnh cần thiết thông qua bu lông kích.

2. Hoạt động của khuôn

- Để đảm bảo chất lượng tốt khuôn phải được duy trì ở nhiệt độ làm việc của nó.

- Khi tháo khuôn bằng tay không nên sử dụng dụng cụ kim loại cứng hoặc có cạnh sắc để tránh bị xước bề mặt khuôn.

- Không bao giờ được dùng búa gõ để tháo khuôn.

- Không được sờ tay vào các bề mặt nhẵn bóng của khuôn để tránh để lại dấu vết gây ra ăn mòn kim loại.

- Người thợ điều khiển máy phải xem các khuôn có sẵn sàng làm việc không, nếu có điều gì bất thường phải dừng máy ngay và báo cáo ngay cho người lắp khuôn đẻ có những điều chỉnh cần thiết.

- Nếu máy không sử dụng qua đêm thì phải bôi lên bề mặt nhẵn bóng một lớp mỏng kerosin hoặc turpenline.

- Khi không làm việc tất cả khuôn có các phần tử lò xo cần được để ở vị trí thả lỏng.

- Khuôn không hoạt động cần phải để mở nhưng phải phủ bằng vải khô.

- Trước khi nghỉ cần để cho hệ thống làm nguội tiếp tục tuần hoàn cho đến khi khuôn nguội hoàn toàn.

3. Bảo quản khuôn

- Cần phải giữ sản phẩm cuối cùng đẻ làm tham khảo cho bất kì sự sữa chữa nào cần làm. Cần làm nhãn của sản phẩm với tên của nó, kích thước, vật liệu, số khuôn và số sản xuất của chính sản phẩm đó.

- Tất cả các bộ phận của khuôn cần được kiểm tra và sửa chữa trước khi cất vào kho.

- Các khuôn được xác định sẽ không đưa vào sản xuất sẽ tháo ra, loại ra để cho các giá khuôn hoặc phòng chứa không có lẫn các khuôn bất hảo.

- Thổi khí nén để làm sạch kênh nguội, giữ cho nó khô sau đó bôi dầu khoáng phù hợp vào các kênh nguội, tháo các đầu lắp ra và nút tất cả các miệng kênh bằng nút kim loại màu.

- Bôi mỡ tất cả các chi tiết của khuôn và giữ kín chúng trong thời gian lưu giữ.

- Đối với khuôn có lò xo thì nên giữ cho lò xo ở vị trí thả lỏng.

- Bịt kín các miệng lỗ bằng các băng để tránh bụi bẩn, nếu khuôn nhỏ thì cho vào túi nilong.

TÀI LIỆU THAM KHẢO

- Các phương pháp đúc đặc biệt của PGS.TS Nguyễn Hữu Dũng, NXB Khoa học và kĩ thuật Hà Nội 2006.

- Thiết kế khuôn cho sản phẩm nhựa của PTS Vũ Hoài Ân, NXB ĐHBK Tp HCM.