PBL3 CHẾ TẠO VỚI SỰ HỖ TRỢ CỦA MÁY TÍNH ĐỀ TÀI CHẾ TẠO KHUÔN ỐP LƯNG IPHONE 12

NỘI DUNG ĐỒ ÁN

YÊU CẦU ĐỒ ÁN LIÊN MÔN

PBL 3: THIẾT KẾ CHI TIẾT VỚI HỖ TRỢ CỦA MÁY TÍNH

I. MỤC ĐÍCH

Giúp sinh viên vận dụng các kiến thức đã học, ứng dụng máy vi tính để thiết kế và lập trình gia công chi tiết trên máy công cụ CNC.

II. YÊU CẦU

Nội dung của đồ án phải đảm bảo các yêu cầu sau:

- Chi tiết được chọn để thiết kế và lập trình gia công trên máy công cụ CNC phải có hình dáng bề mặt phức tạp, không gia công được hoặc gia công không đạt được các yêu cầu kỹ thuật cho trước trên máy công cụ vạn năng.

- Bề mặt gia công có thể kết hợp nhiều bước công nghệ cho một nguyên công.

III. NỘI DUNG

A. PHẦN THUYẾT MINH

1. Phân tích và thiết kế chi tiết (đối tượng để thiết kế và lập trình gia công)

1.1. Lựa chọn chi tiết

Sinh viên có thể chọn đối tượng chi tiết thuộc một trong các dạng sản phẩm sau:

- Chi tiết là bộ phận chính của các khuôn dập, khuôn dập vuốt, khuôn đúc, khuôn ép, .... để tạo ra các sản phẩm nhựa, composite hoặc các sản phẩm cơ khí, ....

- Chi tiết có hình dạng bề mặt phức tạp, yêu cầu độ chính xác cao như: Turbin thủy lực, khí nén, chân vịt tàu thủy, ....

- Chi tiết yêu cầu độ chính xác và độ bóng bề mặt cao, yêu cầu phải tích hợp nhiều bước công nghệ trên một nguyên công khi thực hiện gia công chế tạo.

1.2. Phân tích kỹ thuật và điều kiện làm việc của chi tiết

Tùy thuộc vào chi tiết được lựa chọn để làm đối tượng thiết kế, tiến hành phân tích kỹ thuật và các yêu cầu làm việc cho phù hợp. Trên cơ sở đó chọn vật liệu chi tiết và đưa ra các yêu cầu kỹ thuật.

1.3. Thiết kế chi tiết

Sử dụng một trong các phần mềm CAD để thiết kế chi tiết: Auto CAD, Creo 5.0, Solidwork, Fusion 360, Inventor.

Sử dụng phần mềm Creo 5.0 để mô phỏng gia công sản phẩm (CAM), thiết kế cơ khí 3D, thử nghiệm phân tích.

2. Lập quy trình công nghệ gia công

2.1. Phân tích khả năng công nghệ để gia công chi tiết

Trên cơ sở dữ liệu về hình dáng hình học, độ chính xác, độ bóng, và vật liệu của chi tiết, tiến hành phân tích các khả năng có thể gia công được trên máy CNC phù hợp.

2.2. Lựa chọn máy và nêu các thông số kỹ thuật của máy

2.3. Lựa chọn thứ tự các bước công nghệ, nguyên công

2.4. Lựa chọn dao phù hợp cho từng bước công nghệ hoặc nguyên công

2.5. Chọn các thông số công nghệ

Tương ứng với mỗi bước công nghệ hoặc nguyên công, tiến hành chọn chế độ cắt phù hợp với trạng thái phôi, vật liệu chi tiết gia công, vật liệu dao, độ bóng bề mặt chi tiết và khả năng làm việc của máy (tham khảo các tài liệu về dao của một số hãng sản xuất như: Mitsubishi, Sanvik, Ceratizite, Garat, …)

3. Lập trình gia công

Sử dụng một trong các phần mềm CAD/CAM để tiến hành thực hiện bước công nghệ, nguyên công gia công chi tiết trên máy tính, chọn Postprocessor để xuất chương trình gia công qua file NC phù hợp với máy đã gia công chi tiết (các hệ điều khiển như: FANUC, SINUMERIK, ……)

4. Mô phỏng gia công

Mô phỏng quá trình gia công trên các phần mềm hỗ trợ mô phỏng gia công CNC.

B. PHẦN BẢN VẼ

1. Bản vẽ chi tiết (A3 hoặc A4)

Thể hiện đậy đủ các hình chiếu, hình cắt, mặt cắt cho các chi tiết, thể hiện đầy đủ kích thước và yêu cầu kỹ thuật, bản vẽ 3D.

2. Bản vẽ nguyên công

Thể hiện các bước công nghệ hoặc nguyên công của chi tiết, thể hiện đầy đủ hệ tọa độ lập trình, gốc chi tiết, các thông số công nghệ, dao, máy, công suất cắt và các yêu cầu kỹ thuật đạt được.

C. PHẦN GIA CÔNG CNC

Giảng viên sẽ lựa chọn các chi tiết phù hợp để sinh viên có thể gia công thực tế trên máy CNC đang có tại các phòng thí nghiệm của khoa Cơ khí.

IV. CÁC YÊU CẦU CHUNG

1. Thuyết minh

Trình bày khoảng 40-60 trang nội dung (không tính trang bìa, lời nói đầu, tài liệu tham khảo, mục lục) trên khổ giấy A4 in một mặt, chừa lề trên 25mm, lề dưới 25mm, lề trái 30mm, lề phải 20mm. font chữ Times New Roman (size 13).

2. Bản vẽ

Vẽ đúng theo tiêu chuẩn Việt Nam về kỹ thuật (nét vẽ, khung tên, nội dung ghi trong khung tên, khổ giấy).

3. Kế hoạch thông qua

Thông qua đúng lịch trình, nội dung và các yêu cầu của GV hướng dẫn.

MỤC LỤC

LỜI NÓI ĐẦU.. 1

MỤC LỤC.. 5

CHƯƠNG 1. GIỚI THIỆU CHUNG.. 9

1.1. Vai trò của CAD/CAM/CNC:9

1.2. Ứng dụng CAD/CAM/CNC trong thiết kế và chế tạo sản phẩm:10

1.2.1. Ứng dụng của CAD:10

1.2.2. Ứng dụng của CAM:10

1.3. Giới thiệu chung về chức năng của CREO trong tổ hợp CAD/CAM/CNC:10

CHƯƠNG 2. PHÂN TÍCH VÀ THIẾT KẾ CHI TIẾT.. 13

2.1. Lựa chọn chi tiết13

2.2. Phân tích kĩ thuật và điều kiện làm việc. 14

2.2.1. Phân tích kỹ thuật14

2.2.2. Điều kiện làm việc của chi tiết14

2.3. Thiết kế chi tiết và phân khuôn. 14

2.3.1. Thiết kế chi tiết phần ốp thành phẩm.. 14

2.3.2. Phân khuôn. 20

CHƯƠNG 3. LẬP QUY TRÌNH CÔNG NGHỆ VÀ CHỌN DAO.. 32

3.1. Phân tích yêu cầu kỹ thuật và chọn phôi gia công. 32

3.1.1. Phân tích các đặc điểm về yêu cầu kỹ thuật các bề mặt cần gia công. 32

3.1.2. Chọn phôi33

3.2. Chọn máy và thông số kĩ thuật của máy. 33

3.2.1. Tên máy. 33

3.2.2. Thông số chính của máy. 34

3.3. Quy trình công nghệ gia công khuôn trên. 35

3.4. Quy trình công nghệ gia công khuôn dưới36

3.4.1. Gia công chi tiết khuôn. 36

TÀI LIỆU THAM KHẢO.. 52

DANH MỤC BẢNG BIỂU VÀ HÌNH ẢNH

Bảng 3. 1 Thành phần hóa học của thép C45. 33

Bảng 3. 2 Thông số máy phay CNC Makino F5. 33

Bảng 3. 3 Bảng tính toán gia công khuôn trên. 46

Bảng 3. 4 Bảng tính toán gia công khuôn dưới49

Hình 1. 1 Thiết kế một chi tiết trên Autocad. 9

Hình 1. 2 Ví dụ về CNC.. 10

Hình 1. 3 Môi trường làm việc của Creo. 11

Hình 1. 4 Tốc độ thiết kế cao. 12

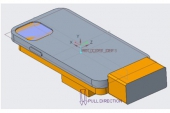

Hình 2. 1 ốp lưng iphone 12. 13

Hình 2. 2 Bản vẽ mô phỏng. 14

Hình 2. 3 Đường dẫn vào thư mục lưu trữ. 15

Hình 2. 4 Tạo môi trường vẽ chi tiết15

Hình 2. 5 biên dạng ốp lưng. 16

Hình 2. 6 các nút tăng giảm âm lượng. 17

Hình 2. 7 nút nguồn. 17

Hình 2. 8 cụm camera. 18

Hình 2. 9 Tạo các lỗ cho cổng sạc và loa. 19

Hình 2. 10 Môi trường tách khuôn. 20

Hình 2. 11 Đưa chi tiết vào môi trường tách khuôn.20

Hình 2. 12 tạo khối để tạo kích thước tổng quát cho khuộn. 21

Hình 2. 13 phần lõi25

Hình 2. 14 Vẽ mặt phân khuôn. 27

Hình 2. 15 mặt phân khuôn cho các ụ định vị28

Hình 2. 16 tách khuôn thành hai phần lõi và phần khuôn. 29

Hình 2. 17 tách các part hoàn thiện. 31

Hình 3. 1 Máy phay CNC Makino F5. 34

Hình 3. 2 Chọn dao phay thô + tinh mặt đầu. 37

Hình 3. 3 Chọn nhóm lưỡi cắt37

Hình 3. 4 Xác định chế độ cắt37

Hình 3. 5 chế độ cắt38

Hình 3. 6 Chọn dao phay bán tinh biên dạng ụ định vị39

Hình 3. 7 Chọn Radius End Mill40

Hình 3. 8 Chọn nhóm dao VQMHVRB.. 40

Hình 3. 9 Chọn con dao: VQMHVRB1000R200. 42

Hình 3. 10 Chọn chế độ cắt43

Hình 3. 11 Chọn dao phay tinh biên dạng ụ định vị44

Hình 3. 12 MP2MBR0600. 45

Hình 3. 13 Chọn chế độ cắt45

CHƯƠNG 1. GIỚI THIỆU CHUNG

1.1. Vai trò của CAD/CAM/CNC:

CAD: (Computer Aided design): là một phần mềm thiết kế được sử dụng trên máy tính, có khả năng giúp các kỹ sư thiết kế có thể mô hình hóa các bản vẽ, lập và xuất các tài liệu thiết kế dựa trên kỹ thuật đồ họa. Sản phẩm của phần mềm CAD được tạo ra có thể là bản vẽ 2D hoặc cũng có thể là mô hình thiết kế 3D.

Vai trò chính của CAD là giúp thiết kế sản phẩm dễ dàng, nhanh chóng và chính xác hơn so với việc sử dụng bút và giấy. CAD giúp tạo ra bản vẽ kỹ kỹ thuật, mô phỏng sản phẩm và thực hiện các thay đổi và cải tiến nhanh chóng.

Hình 1. 1 Thiết kế một chi tiết trên Autocad

CAM: (Computer- Aided Manufacturing) – Chế tạo với sự hổ trợ máy tính: Sau khi đã thiết kế sản phẩm trong CAD, CAM là quá trình sử dụng phần mềm để tạo ra các lệnh sản xuất và lập trình các máy công cụ tự động (như máy phay CNC hoặc máy tiện CNC) để sản xuất sản phẩm theo các thiết kế đã được tạo ra. CAM giúp tối ưu hóa quy trình sản xuất và tăng hiệu suất

CNC: (Computer Numerical Control) - Điều khiển số hóa máy tính: CNC là công nghệ sử dụng máy tính để điều khiển các máy công cụ trong quá trình sản xuất. Các máy công cụ CNC được lập trình để thực hiện các phép gia công chính xác theo các lệnh số hóa, do đó đảm bảo tính chính xác và đồng nhất của sản phẩm cuối cùng.

Hình 1. 2 Ví dụ về CNC

1.2. Ứng dụng CAD/CAM/CNC trong thiết kế và chế tạo sản phẩm:

1.2.1. Ứng dụng của CAD:

Vẽ 2D/3D, in xuất bản vẽ

Mô hình dữ liệu

Cung cấp dữ liệu cho CAM

1.2.2. Ứng dụng của CAM:

Khai báo mô hình chi tiết cần gia công, thông số công nghệ.

Tính toán đường chạy dao gia công. Mô phỏng, kiểm tra quá trình gia công CNC.

Xuất chương trình CNC để thực hiện quá trình gia công.

Giảm thiệu sai sót trong gia công, tăng năng suất.

Giúp cho việc tự động hóa về các khâu sản xuất, tối ưu quy trình.

Quản lý vòng đời sản phẩm (PLM) và tích hợp doanh nghiệp hiện đại

Các giải pháp CAM hiện đại có thể mở rộng và và kết hợp CAD 3D.

CAM thường được liên kết với CAD để tăng cường tính chính xác và thiết kế CAD hiệu quả.

1.3. Giới thiệu chung về chức năng của CREO trong tổ hợp CAD/CAM/CNC:

Người sử dụng phần mềm Creo Parametric có thể thiết kế chi tiết phức tạp dưới dạng các bề mặt bao quanh chi tiết rồi sau đó có thể tạo phần vật thể khối một cách dễ dàng. Đặc biệt, Creo Parametric có thêm các công cụ biến dạng bề mặt chi tiết, có thể thiết kế các chi tiết có hình dạng phức tạp với những thao tác rất đơn giản.

Parametric dễ dàng thao tác sử dụng với một giao diện đẹp mắt, mang tính khoa học, hợp lý và thân thiện. Creo Parametric có khả năng thiết kế các sản phẩm từ đơn giản cho đến phức tạp. Các chi tiết được thiết kế bởi Creo Parametric đều tồn tại dưới dạng các tham số. Vì vậy, dễ dàng thay đổi, chỉnh sửa được, tất cả được liệt kê trong Model Tree hiển thị cùng với màn hình thiết kế chi tiết.

Hình 1. 3 Môi trường làm việc của Creo

Phần mềm Creo Parametric có khả năng phân tích, tính toán các yếu tố kỹ thuật của chi tiết và hiển thị rõ ràng cho người sử dụng dễ quan sát theo dõi.

Phần mềm Creo Parametric có khả năng mô phỏng quá trình gia công chi tiết trên máy CNC giúp người làm công nghệ có thể quan sát và phòng ngừa trước những sự cố có thể xảy ra khi gia công.

Creo Parametric hỗ trợ phần Intert Manager giúp lên kích thước tự động, một tính năng rất thông minh không phải phần mềm nào cũng có, đã làm tăng năng xuất thiết kế rất nhiều.

Phần mềm Creo Parametric có khả năng hiển thị chi tiết ở nhiều dạng như dạng khung dây, khối rắn, cho phép tắt mở các nét khuất để dễ dàng quan sát và xử lý chúng.

Phần mềm Creo Parametric có khả năng tạo ra dữ liệu điều khiển quá trình gia công để giao tiếp với máy gia công điều khiển chương trình (CNC) hoặc tạo ra dữ liệu theo định dạng kiểu STL (Stereo Litho Graphy) giao tiếp với các loại máy tạo mẫu nhanh cho ra hình dạng hoặc mô hình thật của sản phẩm.

Phần mềm Creo Parametric có khả năng tăng tốc độ thiết kế bằng cách cho phép người sử dụng tự tạo cho mình các phím tắt để dễ dàng gọi các lệnh trong quá trình thiết kế.

Hình 1. 4 Tốc độ thiết kế cao

CHƯƠNG 2. PHÂN TÍCH VÀ THIẾT KẾ CHI TIẾT

2.1. Lựa chọn chi tiết

Ốp lưng điện thoại là một phụ kiện được thiết kế với nhiều yếu tố kỹ thuật và phải đáp ứng các điều kiện làm việc khác nhau để bảo vệ và hỗ trợ người dùng tối ưu.

Bảo vệ điện thoại: Ốp lưng giúp bảo vệ điện thoại tránh khỏi va đập, trầy xước, hoặc hư hỏng khi rơi. Nó cũng bảo vệ các góc và viền, những khu vực dễ bị tổn thương nhất.

Chống bụi bẩn và ẩm ướt: Một số ốp lưng có khả năng chống nước và bụi, giúp bảo vệ điện thoại khỏi các yếu tố môi trường gây hại.

Tăng độ bám: Ốp lưng giúp cầm điện thoại chắc chắn hơn, giảm nguy cơ trượt khỏi tay, đặc biệt là với các dòng điện thoại trơn bóng.

Tăng tính thẩm mỹ: Ốp lưng có nhiều kiểu dáng, màu sắc và chất liệu khác nhau, giúp bạn thể hiện phong cách cá nhân hoặc thay đổi vẻ ngoài của điện thoại.

Bảo vệ camera: Một số loại ốp lưng có viền cao hơn xung quanh cụm camera, giúp bảo vệ ống kính khỏi va đập và trầy xước.

Hạn chế tác động của nhiệt: Nhiều loại ốp được thiết kế giúp tản nhiệt tốt hơn, ngăn tình trạng điện thoại quá nóng khi sử dụng lâu dài.

Tích hợp tính năng bổ sung: Một số ốp lưng có tính năng phụ trợ như đế dựng, giá đỡ, hoặc khe cắm thẻ, giúp gia tăng tiện ích khi sử dụng.

Hình 2. 1ốp lưng iphone 12

2.2. Phân tích kĩ thuật và điều kiện làm việc

2.2.1. Phân tích kỹ thuật

Vật liệu: Ốp lưng thường được làm từ các loại vật liệu như silicone, nhựa TPU, nhựa cứng polycarbonate, da hoặc kim loại. Nhóm chúng em lựa chọn vật liệu TPU (Thermoplastic Polyurethane):

- Độ đàn hồi cao

- Khả năng chịu lực tốt

- Chịu nhiệt

- Chống trầy xước

2.2.2. Điều kiện làm việc của chi tiết

- Môi trường va đập

- Môi trường nhiệt độ

- Chống nước và bụi

- Sóng điện thoại

Hình 2. 2 Bản vẽ mô phỏng

2.3. Thiết kế chi tiết và phân khuôn

2.3.1. Thiết kế chi tiết phần ốp thành phẩm

Khởi động phần mềm Creo parametric 5.0, tiến hành khởi tạo thư mục làm việc bằng cách chọn vào hộp thoại Select working Directory xuất hiện và ta chỉ đường dẫn đến thư mục làm việc sau đó chọn OK. Tiếp theo ta sẽ tiến hành thiết kế chi tiết mẫu qua các bước cơ bản như sau:

Hình 2. 3Đường dẫn vào thư mục lưu trữ

Bước 1:Tạo File mới, đặt tên,chọn hệ đơn vị.

Tại cửa sổ New thực hiện các tùy chọn trong các hôp thoại Type là Part, Sub-type là dạng Solid, đặt tên file là op_lungip12 và bỏ tùy chọn Use default Template và tiếp theo ta chọn OK để đóng hộp thọai New. Trong hộp thoại New File Options ta chọn hệ đơm vị là mmns_part_solid, chọn OK như hình

Hình 2. 4Tạo môi trường vẽ chi tiết

Bước 2:vẽ biên dạng ốp lưng

Chọn mặt Top rồi chọn view normal, tiếp theo chọn vào Etrude

Vào Sketch=>Chọn mặt phẳng tham chiếu để vẽ. Ở môi trường sketch chọn lệnh vẽ hình chữ nhật Rectangle có kích thước 148*36,5. Sau đó chọn lệnh fillet để bo tròn các cạnh của hình chữ nhật (R12).

Hình 2. 5 biên dạng ốp lưng

Tiếp theo chọn OK -> chọn Exrude và nhập độ dày là 9

chọn vào Shell , chọn về mặt và nhập độ dày là 1 => chọn Ok

Bước 3: Tạo các nút tăng giảm âm lượng

Chọn bề mặt cạnh bên trái và chọn Etrude, vào Sketch để vẽ tiết diện của 2 nút bấm tăng giảm âm lượng. kẻ các đường Centerline dọc theo các mép trên , mép dưới, mép đỉnh đầu của phần ốp

Nút tăng âm lượng: vẽ hình chữ nhật 9*4 (mm) và 2 nữa cũng tròn R2 ở 2 đầu hình chữ nhật. Vị trí của nút cách mép trên và mép dưới 2,5 mm; cach mép đỉnh đầu ốp 34 mm.

Nút giảm âm lượng ta vẽ biên dạng tương tự và cách nút tăng âm lượng 2mm

Sau đó ta dùng để xóa các nét dư thừa

Chọn Ok và nhập độ dày đùn lên là 1mm

Hình 2. 6các nút tăng giảm âm lượng

Bước 4:Tạo nút nguồn

Chọn bề mệt cạnh bên phải của ốp => chọn Extrude

Kẻ các đường centerline => vẽ biên dạng nút nguồn

Vẽ dương tự như nút tăng giảm âm lượng, vẽ hình chữ nhật dài 19 mm và rộng 4, 2 mm đầu là 2 mm nữa cũng còn R2. Vị trí nằm trên đường centerline mép trên và dưới của ốp, cách mép đầu 38 mm

Hình 2. 7nút nguồn

Tiếp theo chọn OK và nhập độ dày đùn là 1mm => OK

Bước 5: Thêm chi tiết cho cụm camera

Chuyển đến mặt sau của mô hình ốp lưng vừa tạo và tiếp tục sử dụng công cụ Sketch để vẽ cụm camera.

Vẽ một hình chữ nhật bo tròn với kích thước 32,33 mm x 36,8 mm và bo tròn các góc với bán kính 8 mm.

Extrude Cut chi tiết này để tạo lỗ hở cho camera với độ sâu cắt xuyên qua toàn bộ ốp lưng.

Hình 2. 8cụm camera

Bước 6:Tạo các lỗ cho cổng sạc và loa

Hình 2. 9Tạo các lỗ cho cổng sạc và loa

Chuyển đến cạnh dưới của mô hình và vẽ các lỗ cho cổng sạc và loa:

Cổng sạc: Vẽ một hình chữ nhật bo tròn R3 với kích thước 13,5 mm x 6,7 mm tại vị trí chính giữa cạnh dưới của điện thoại.

Loa: Vẽ một hình chữ nhật bo tròn R1,5 với kích thước 5,96 mm x 4 mm tại vị trí bên trái cổng sạc 3,3mm.

Vẽ một hình chữ nhật bo tròn R1,5 với kích thước 12 mm x 4 mm tại vị trí bên phải cổng sạc 3,3mm.

2.3.2. Phân khuôn

Bước 1: Tạo môi trường tách khuôn bằng cách vào chọn New->Manufacturing-> Moldcavity->Ok

Hình 2. 10Môi trường tách khuôn

Bước 2: Vào Reference Model-> Locate reference Model để đưa chi tiết vào môi trường tác khuôn.

Hình 2. 11Đưa chi tiết vào môi trường tách khuôn.

Bước 3: Chọn fulldirection để thay đổi hướng khoát khuôn mặc định

Bước 4: Tạo phôi cho khuôn bằng cách chọn Workpiece, sau đó chọn tạo phôi thủ công bằng create Workpiece

Bước 5: Chọn Extrude => chọn mặt phẳng tạo khối để tạo kích thước tổng quát cho khuộn

Hình 2. 12 tạo khối để tạo kích thước tổng quát cho khuộn

Bước 6: Dùng môi trường skecth để tạo khuôn tương tự như phần đã học bên cad

Bước 7: Chọn hệ số co rút cho khuôn, chi tiết được làm bằng nhựa pp nên hệ số co rút từ 1-3%

Bước 8: Dùng nhóm công cụ Parting surface và Mold volume để tạo mặt phân khuôn và cấc phần khác như core và các slider.

Bước 9: Vào parting sure face => chọn shut off để lấp các bề mặt có khoảng hở hay kích thước lỗ trống

Bước 10: Chọn mặt phẳng cần lấp chọn close all internal loops

Kết quả :

Bước 11: Chọn Mold volume để tạo phần khác như core và slider.

Bước 12: Kích chọn slider

Bước 13: Chọn các biên dạng cần lấp lô ở phần Exclude để tạo nhanh các khối Extrude sau đó chọn mặt phẳng kết thúc các khối Extrude

Hình 2. 13phần lõi

Bước 14: Tương tự sau khi đã tạo xong phần core ta dùng Mold volume để tạo phần slider để đúc ra lỗ sạc và loa cho ốp. Chọn Mold volume , tiếp theo chọn slider , chọn Caculate Undercut Boundaries để phát hiện các lỗ sạc và loa kích chọn các phần lỗ sạc và loa , sau đó đưa qua khung tạo slider

Chọn mặt phẳng để đùn các khối tới tại ô

Sau đó ok để hoàn thành

.

Bước 15: Tiếp theo dùng mục Extrude để tạo phần mối ghép của slider với các mặt khuôn khác, chọn mặt phẳng tao khối , chọn sau đó dùng skecth để vẽ ra khối như đã tạo ở phần cad creo

KẾT QUẢ :

Tiếp theo dùng mục parting sureface

Vào parting sure face => chọn fill để tạo mặt phân khuôn thủ công , chọn mặt phẳng để vẽ mặt mặt phân khuôn, sau đó dùng skecth để vẽ mặt phân khuôn thủ công

Hình 2. 14Vẽ mặt phân khuôn

Bước 16: Dùng lần lượt các lệnh Extrude, trim merge và fill để tạo các mặt phân khuôn cho các ụ định vị

CHƯƠNG 1. LẬP QUY TRÌNH CÔNG NGHỆ VÀ CHỌN DAO

1.1. Phân tích yêu cầu kỹ thuật và chọn phôi gia công

1.1.1. Phân tích các đặc điểm về yêu cầu kỹ thuật các bề mặt cần gia công

- Các yêu cầu kỹ thuật:

+ Tạo ra hình dạng chính xác và đồng nhất cho sản phẩm khuôn mẫu.

+ Đảm bảo tính nhất quán của kích thước và chi tiết sản phẩm.

+ Tạo ra các kết cấu và thông số kỹ thuật yêu cầu cho sản phẩm.

+ Cần đảm bảo được độ bóng cần thiết cho cả lòng khuôn và lõi.

+ Đảm bảo chính xác về vị trí tương quan giữa 2 nửa khuôn.

+ Khuôn cần được chế tạo bằng vật liệu có tính chống mòn cao và dễ gia công.

+ Kết cấu khuôn cần hợp lý, không quá phức tạp, phù hợp với khả năng công nghệ thực tế.

+ Khuôn phải có hệ thống làm lạnh để đảm bảo cho lòng khuôn luôn giữ được nhiệt độ ổn định giúp vật liệu dễ lấp đầy lòng khuôn cũng như định hình nhanh chóng.

+ Bề mặt làm việc là lòng khuôn, hốc bên và lỗ định vị, đạt độ bóng Ra 0.63 nên phay tinh.

- Điều kiện làm việc:

+ Thời gian làm việc : Khuôn thổi thường hoạt động liên tục trong quá trình sản xuất, điều này đòi hỏi hệ thống làm việc phải đảm bảo được sự ổn định và bền bỉ để tránh những sự cố ngưng hoạt động và giảm hiệu suất sản xuất.

+Độ chính xác và độ bền: Khuôn thổi thường có yêu cầu về độ chính xác cao để tạo ra các sản phẩm chính xác theo yêu cầu thiết kế. Đồng thời, nó cũng cần có độ bền cao để chịu được áp lực và ma sát trong quá trình hoạt động liên tục.

- Chi tiết khuôn khay cơm có thể tạo ra trên máy phay CNC 3 trục. Ngoài ra có thể gia công trên các trung tâm gia công tiện phay với chất lượng và độ chính xác cao nhưng giá thành của chi tiết sẽ rất cao.

- Theo kết cấu của sản phẩm, cũng như yêu cầu về mặt kỹ thuật thì việc chọn chuẩn đóng vai trò quan trọng trong việc gia công. Nếu chọn chuẩn không hợp lý sẽ sinh ra sai số chuẩn dẫn đến ảnh hưởng rất lớn đến độ chính xác của kích thước khi gia công. Để làm tốt điều này, ta phải xác định gốc kích thước và hướng kích thước một cách hợp lý. Bên cạnh đó việc chọn chuẩn phải bảo đảm 2 chỉ tiêu sau:

+ Chất lượng chi tiết trong quá trình gia công.

+ Nâng cao năng xuất và giảm giá thành.

- Từ những phân tích trên ta áp dụng vào chi tiết, theo yêu cầu và kết cấu em chọn mặt đáy để làm chuẩn tinh thống nhất trong suốt quá trình gia công.

=>Vậy từ các yêu cầu kĩ thuật cho thấy quan trọng nhất là bề mặt các rãnh biên dạng, mặt đầu và 4 ụ định vị, 3 thanh ụ định vị , 4 lỗ bắt bu lông

1.1.2. Chọn phôi

Theo phân tích tính năng làm việc của chi tiết, kết cấu tương đối phức tạp, làm việc trong môi trường không chịu va đập, ít ăn mòn=> chọn vật liệu Thép C45 có các tính chất sau:

- Có độ cứng là 230 ÷ 300 HB

- Độ bền thấp do độ thấm tôi nhỏ, độ bền 750 ÷ 850MN/m2

- Rẻ và có tính công nghệ tốt.

- Thành phần hóa học của thép C45:

- Dễ gia công như cắt, gọt, khoan, tiện, phay vv...

- Dạng sản xuất hàng loạt lớn.

Bảng 3. 1 Thành phần hóa học của thép C45

|

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

0,4 - 0,5 |

0.17 -0,37 |

0,5 – 0,8 |

0,045 |

0,045 |

0,30 |

0,30 |

1.2. Chọn máy và thông số kĩ thuật của máy

1.2.1. Tên máy

- Máy phay CNC Makino F5:

Máy phay CNC Makino F5 Phù hợp gia công thép cứng đến HRC 60+, chuyên dùng trong sản xuất khuôn. Makino F5 là dòng máy CNC 3 trục cao cấp được thiết kế đặc biệt cho gia công khuôn mẫu, thép cứng, và các ứng dụng cần độ chính xác cực cao. Đây là một trong những dòng máy phổ biến của Makino nhờ vào độ cứng vững, hệ thống điều khiển hiện đại, và khả năng xử lý chi tiết phức tạp

Bảng 3. 2 Thông số máy phay CNC Makino F5

|

Đặc tính |

Thông số |

|

Hành trình trục X/Y/Z |

900 x 500 x 450 mm |

|

Kích thước bàn làm việc |

1,200 x 600 mm |

|

Tải trọng tối đa trên bàn |

1,000 kg |

|

Tốc độ trục chính |

Lên đến 20,000 vòng/phút |

|

Công suất trục chính |

14.9 kW (continuous), lên đến 22.5 kW (peak) |

|

Độ chính xác vị trí |

±0.002 mm |

|

Tốc độ dịch chuyển nhanh |

36 m/phút |

|

Kiểu dẫn hướng |

Dẫn hướng tuyến tính (Linear Guideway) |

|

Khe chứa dao |

20 dao (tùy chọn đến 40 dao) |

|

Dao cụ hỗ trợ |

BT40 hoặc HSK-A63 |

|

Điều khiển |

Makino Professional 6 (Fanuc-based) |

Hình 3. 1Máy phay CNC Makino F5

1.2.2. Thông số chính của máy

Đặc điểm nổi bật của Makino F5

- Độ cứng vững và ổn định cao

- Thân máy đúc nguyên khối bằng gang giúp giảm rung động khi gia công thép cứng.

- Thiết kế đặc biệt tối ưu cho độ cứng vững, phù hợp với lực cắt lớn.

- Sử dụng dẫn hướng tuyến tính cho chuyển động trơn tru và chính xác.

- Tối ưu cho gia công thép cứng

- Tốc độ trục chính cao: Với trục chính 20,000 vòng/phút, máy dễ dàng gia công thép cứng với dao carbide hoặc dao gốm.

- Công suất trục chính mạnh mẽ: Đảm bảo khả năng cắt gọt các vật liệu có độ cứng cao như thép HRC 45+ mà không làm hỏng dao.

- Hệ thống làm mát và quản lý nhiệt độ

- Tích hợp hệ thống làm mát trục chính bằng nước để duy trì ổn định khi gia công lâu dài.

- Hệ thống bù nhiệt tự động giúp giảm thiểu sai lệch do giãn nở nhiệt.

- Giao diện điều khiển Fanuc-based: Dễ sử dụng và tối ưu hóa các đường chạy dao tốc độ cao.

- Điều chỉnh quỹ đạo dao cụ để đảm bảo gia công tốc độ cao mà vẫn giữ độ chính xác bề mặt.

- Sử dụng dao HSK-A63 (tùy chọn): Giúp tăng độ chính xác trong gia công cao tốc.

- Hỗ trợ lập trình các đường chạy dao phức tạp, lý tưởng cho gia công bề mặt 3D trên khuôn mẫu.

1.3. Quy trình công nghệ gia công khuôn trên

Giả sử kích thức phôi đã đạt, chuẩn tinh mặt đáy đã có, ta chỉ gia công lòng khuôn. Với nguyên công này chúng ta chỉ thực hiện một nguyên công duy nhất trên máy phay ba trục.

Nguyên công này gồm nhiều bước công nghệ như sau:

Bước 1: Phay thô mặt đầu

Bước 2: Phay tinh mặt đầu

Bước 3: Phay phá thô biên dạng ngoài

Bước 4: Phay tinh mặt phân khuôn biên dạng ngoài

Bước 5: Phay phá thô ụ định vị

Bước 6: Phay tinh mặt phân khuôn sau khi phá thô

Bước 7: Phay phá thô biên dạng ụ định vị

Bước 8: Phay bán tinh biên dạng ụ định vị

Bước 9: Phay tinh biên dạng ụ định vị

Bước 10: Phay phá thô lòng khuôn

Bước 11: Phay tinh mặt dưới lòng khuôn

Bước 12: Phay phá thô mắt camera

Bước 13: Phay tinh lòng khuôn sau khi phá thô

Bước 14: Phay thô biên dạng mắt camera

Bước 15: Phay tinh lòng khuôn sau khi phay thô

Bước 16: Phay thô biên dạng slider mặt bên

Bước 17: Phay bán tinh biên dạng slider mặt bên

Bước 18: Phay tinh biên dạng slider mặt bên

Bước 19: Phay thô biên dạng tạo lỗ loa, sạc

Bước 20: Phay tinh biên dạng lỗ loa sạc

Bước 21: Phay tinh lỗ ø17x4

Bước 22: Khoan định vị ø8x4

Bước 23: Khoan lỗ ø16x4

Bước 24: Khoan lỗ ø8x4

1.4. Quy trình công nghệ gia công khuôn dưới

Bước 1: Phay thô mặt đầu

Bước 2: Phay tinh mặt đầu

Bước 3: Phay phá thô ụ định vị

Bước 4: Phay bán tinh biên dạng ụ định vị

Bước 5: Phay tinh biên dạng ụ định vị

Bước 6: Phay phá thô lòng khuôn

Bước 7: Phay tinh mặt dưới lòng khuôn

Bước 8: Phay phá thô mặt chứa lõi

Bước 9: Phay phá thô ụ chứa lõi

Bước 10: Phay bán tinh biên dạng phần chứa lõi

Bước 11: Phay tinh biên dạng phần chứa lõi

Bước 12: Phay tinh mặt phần chứa lõi

Bước 13: Phay tinh mặt chứa lõi

Bước 14: Phay thô biên dạng slider mặt bên

Bước 15: Phay bán tinh biên dạng slider mặt bên

Bước 16: Phay tinh biên dạng slider mặt bên

Bước 17: Phay thô biên dạng tạo lỗ loa, sạc

Bước 18: Phay tinh biên dạng lỗ loa sạc

Bước 19: Phay tinh lỗ ø17x4

Bước 20: Khoan định vị ø8x4

Bước 21: Khoan lỗ ø16x4

Bước 22: Khoan lỗ ø8x4

1.4.1. Gia công chi tiết khuôn

CHƯƠNG 2.

2.1.

2.2.

2.3.

2.3.1.

2.3.2.

Lựa chọn dao phù hợp cho từng bước gia công hoặc nguyên công

❖ Các thông số để chọn dao:

|

Tốc độ của máy |

n=( |