ĐỒ ÁN TỐT NGHIỆP Thiết kế điều khiển trên Scada ,hệ thống điều khiển nhiệt độ lò sấy nhiệt điện trở rau quả ,bằng PP PID, Sử dụng PLC S7 1200

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP ĐỀ TÀI THIẾT KẾ ĐIỀU KHIỂN TRÊN SCADA HỆ THỐNG ĐIỀU KHỂN NHIỆT ĐỘLÒ NHIỆT ĐIỆN TRỞ SẤY RAU QUẢ BẰNG PHƯƠNG PHÁP PID SỬ DỤNG PLC S7-1200

MỤC LỤC

DANH MỤC KÝ HIỆU, THUẬT NGỮ VIẾT TẮT.. 9

DANH MỤC BẢNG BIỂU.. 10

LỜI CẢM ƠN.. 11

LỜI MỞ ĐẦU.. 12

CHƯƠNG I : TỔNG QUAN.. 13

1.1 Đặt vấn đề. 13

1.2 Giới thiệu về lò nhiệt điện trở. 14

1.2.1 Tổng quan. 15

1.2.2 Phân loại lò điện trở. 15

1.2.3 Nguyên lý làm việc của lò nhiệt điện trở. 16

1.3 Mục tiêu của đề tài17

1.4 Đối tượng và phạm vi đề tài17

1.4.1 Đối tượng. 17

1.4.2 Phạm vi đề tài17

CHƯƠNG II: CƠ SỞ LÝ THUYẾT.. 18

2.1 Lò nhiệt điện trở sấy rau quả. 18

2.1.1 Giới thiệu chung về lò nhiệt điện trở sấy rau quả. 18

2.1.2 Cấu tạo của lò nhiệt điện trở sấy rau quả. 18

2.1.3 Đối tượng lò nhiệt được sử dụng trong mô hình. 19

2.2 Sơ lược về bộ điều khiển PID.. 20

2.2.1 Phân loại21

2.2.2 Các thông số bộ điều khiển PID.. 21

2.3 Giới thiệu PLC S7 1200. 23

2.3.1 Tổng quan PLC S7-1200. 23

2.3.2 Cấu tạo PLC S7-1200. 25

CHƯƠNG III:TÍNH TOÁN THIẾT KẾ MÔ HÌNH LÒ SẤY.. 27

3.1 Tính toán thiết kế kích thước lò sấy. 27

3.1.1 Các phương án sấy. 27

3.1.1.1 Công nghệ sấy bằng năng lượng mặt trời27

3.1.1.2 Công nghệ sấy chân không. 28

3.1.1.3 Công nghệ sấy lạnh. 30

3.1.1.4 Công nghệ sấy khô nóng. 32

3.1.2 Tính toán chọn kích thước lò sấy. 34

3.1.2.1 Xác định số lượng khay sấy. 34

3.1.2.2 Khối lượng chuối sau khi sấy. 35

3.1.2.3 Tính độ ẩm không khí trong lò khi được gia nhiệt35

3.1.2.4 Tính kích thước lò sấy. 37

3.1.3 Tính nhiệt lượng của lò cần tỏa ra để chọn công suất điện trở sấy. 38

3.1.4 Lưu thông của không khí trong lò sấy. 38

3.1.5 Qua quá trình tìm hiểu nhóm rút ra được những vấn đề. 39

3.2 Tính toán thiết kế phần điện điều khiển.40

3.2.1 Giới thiệu nội dung. 40

3.2.1.1. Giới thiệu. 41

3.2.1.2 Mô tả. 42

3.2.1.3 Tổng kết thiết bị43

3.2.2Khối xử lý trung tâm.. 43

3.2.3 Khối điều khiển SSR.. 45

3.2.4 Khối Relay. 46

3.2.5 Khối cảm biến. 47

3.2.6 Khối dây nhiệt điện trở mayso. 49

3.2.7 Khối nút nhấn. 49

3.2.8 Khối quạt thổi50

3.2.9 Tính toán khối nguồn. 51

3.2.10 Cầu dao an toàn. 52

3.2.11 Thiết kế sơ đồ đi dây tủ điện. 53

3.3 Xây dựng hệ thống phần mềm.. 53

3.4 Xây dựng lưu đồ thuật toán. 54

3.5Các phương pháp tìm thông số PID (KP, KI, KD)55

CHƯƠNG IV: THI CÔNG HỆ THỐNG.. 58

4.1 Thi công hệ thống phần khung ,thân lò. 58

4.2 Thi công hệ thống tủ điện điều khiển. 62

4.3 Thi công hệ thống phần mềm.. 64

4.3.1 Lập trình PLC S7-1200 trên phần mềm TIA Portal64

4.3.2Cách cấu hình và sử dụng bộ PID_Compact70

4.3.2.1 Tìm hiểu khối hàm PID_Compact trong TIA Portal70

4.3.2.2 Cách tạo khối PID.. 73

4.3.3 Thiết kế giao diện trên Wincc trên phần mềm TIA Portal76

4.4 Hiệu chỉnh tìm thông số PID.. 79

4.4.1 Khảo sát vòng hở lò nhiệt79

4.4.2 Xác định thông số PID theo cách Ziegler – Nichol84

CHƯƠNG V:THỰC NGHIỆM KẾT LUẬN VÀ PHÁT TRIỂN.. 86

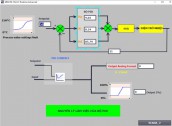

5.1 Thực nghiệm mô phỏng tại matlab. 86

5.2 Thực nghiệm thực tế tại lò sấy. 88

5.2.1 Thực nghiệm ở nhiệt độ60oC.. 88

5.2.2 Thực nghiệm nhiệt độ đặt là 50oC.. 89

5.2.3 Thực nghiệm nhiệt độ đặt là 70oC.. 90

5.2.4 Đánh giá Kết quả thực nghiệm với phương pháp Ziegler - Nichol90

5.2.5 Thực nghiệm sấy vật liệu chuối thật với lò sấy để đánh giá các tác nhân sấy trong lò nhiệt91

5.3 Kết luận. 94

5.4 Hướng phát triển. 95

TÀI LIỆU THAM KHẢO.. 97

DANH MỤC KÝ HIỆU, THUẬT NGỮ VIẾT TẮT

|

Tên viết tắt |

Tên đầy đủ |

|

PLC |

Programmable Logic Controller |

|

SSR |

Solid State Relay |

|

NTC |

Negative Temperature Coefficient |

|

PID |

Proportional Integral Derivative |

|

TCP/IP |

Transmission ControlProtocol/Internet Protocol |

|

I/O |

In/Out |

|

CPU |

Central Processing Unit |

|

HMI |

Human-Machine-Interface |

|

LAD |

Ladder Logic |

|

FBD |

Function Block Diagram |

|

STL |

Statement List |

|

RTD |

Resistance Temperature Detectors |

|

SCADA |

Supervisory Control And Data Acquisition |

|

TIAPORTAL |

Totally Integrated Automation Portal |

|

WINCC |

Windows Control Center |

|

V17 |

Version 17 |

DANH MỤC BẢNG BIỂU

Bảng 2.1: Thông số kỹ thuật các loại CPU............................................................................................................... 25

Bảng 3.1: Bảng tiêu thụ dòng điện của các khối............................................................................................................... 43

Bảng 3.2: Bảng tiêu thụ dòng điện của các khối............................................................................................................... 51

Bảng 3.3: Bảng thông tin thiết bị vào ra............................................................................................................... 53

Bảng 4.1: Danh sách các linh kiện của thân lò............................................................................................................... 58

Bảng 4.2: Danh sách các linh kiện trong tủ điện lò sấy rau quả............................................................................................................... 62

Bảng 4.3: Kiểu dữ liệu của lệnh MOVE............................................................................................................... 68

Bảng 4.4: Kiểu dữ liệu của lệnh NORM_X và SCALE_X............................................................................................................... 69

Bảng 4.5 Thông số và kiểu dữ liệu khối hàm PID_Compact............................................................................................................... 71

Bảng 5.1: Thông số thời gian và nhiệt độ............................................................................................................... 82

Bảng 5.2: Các thông số của bộ điều khiển PID được xác định theo cách 1............................................................................................................... 85

Bảng 5.3 Các thông số bộ điều khiển PID của lò nhiệt dùng trong mô hình............................................................................................................... 85

LỜI MỞ ĐẦU

Chúng ta đã biết rằng ăn hoa quả, trái cây thường xuyên sẽ rất tốt cho sức khỏe, bổ sung chất xơ, chất khoáng, hầu hết các chất dinh dưỡng cần thiết cho cơ thể khỏe mạnh, phòng tránh bệnh tật. Cuộc sống bận rộn, cùng với đó là các loại đồ ăn nhanh chế biến sẵn rất phong phú, hấp dẫn giới trẻ, phụ nữ, dần dần dẫn tới chúng ta lười ăn hoa quả, ít ăn rau xanh. Đó chính là thực trạng trong cuộc sống hiện nay, cũng có thể nguyên nhân hoa quả sử dụng chất bảo quản không tốt làm cho chúng ta đề phòng.

Sử dụng ít hoa quả, rau xanh là một vấn đề đáng xem xét hiện nay khi cơ thể không còn được cung cấp đủ chất dinh dưỡng, mà hoa quả là một nguồn dinh dưỡng cực kỳ phong phú. Hoa quả sấy khô chính là sản phẩm thay thế hoa quả tươi mà chúng ta có thể sử dụng thường xuyên, bất kỳ lúc nào và bất kỳ nơi đâu, rất tiện lợi. Chỉ cần mang theo một hộp hoa quả sấy khô đến nơi làm việc là chúng ta có thể ăn vặt hàng ngày.

Một trong các cách bảo quản các loại thực phẩm hàng ngày để sử dụng dài ngày thì việc sấy khô được coi là cách hữu hiệu. Thực phẩm sấy khô có thể được bảo quản trong nhiều tháng, thậm chí là cả năm nếu thực hiện quy trình sấy đảm bảo tiêu chuẩn sấy theo nhiệt độ theo từng loại.

So với cách phơi thực phẩm, nông sản trên nền gạch hoặc trên các vật dụng bếp bằng ánh sáng mặt trời vừa nhiều rủi ro lại không đảm bảo an toàn vệ sinh. Thì gia đình nên biết đến cách sấy khô thực phẩm bằng máy sấy thực phẩm với 4 lý do thiết thực sau đây. Tiết kiệm thời gian và công sức cho người dung. Tiết kiệm chi phí khi dung máy sấy thực phẩm công nghiệp. An toàn vệ sinh khi dùng máy sấy thực phẩm nông sản. Có thể sấy được nhiều loại thực phẩm khác nhau.

Ngoài ra,hoa quả sấy là một mặt hàng đem lại giá trị kinh tế cao và có thể dễ dàng bán tại các cửa hàng nội địa và có thể dễ dàng xuất khẩu. Không chỉ vậy, cách sấy hoa quả còn được coi là một cách tốt để có thể kéo dài thời gian sử dụng của hoa quả cũng như tích trữ nông sản tránh khỏi tình trạng lãng phí hoặc đề phòng hoa quả mất mùa.

Dựa trên những ưu điểm đó em tiến hành phân tích và nghiên cứu đề tài “Thiết kế hệ thống điều khiển nhiệt độ lò nhiệt điện trở sấy rau quả bằng phương pháp PID sử dụng PLC S7-1200”.

CHƯƠNG I : TỔNG QUAN

1.1 Đặt vấn đề

Theo ước tính, sản lượng rau quả Việt Nam hằng năm đạt 31 triệu tấn nhưng tỷ lệ chế biến chỉ đạt khoảng 12%-17%. Ngành chế biến rau quả chỉ mới đáp ứng khoảng 8%-10% sản lượng hằng năm. Điều này một mặt khiến giá trị nông sản không được gia tăng, mặt khác nguy cơ chịu thiệt hại kinh tế do lượng rau quả hư hỏng sau thu hoạch, khi vận chuyển đến nơi tiêu thụ là rất lớn.

Hình 1.1 Rau củ quả hư hỏng sau thu hoạch

Việt Nam là đất nước có nền nông nghiệp lớn, nếu không ứng dụng công nghệ trồng trọt, chế biến và tiêu thụ thì việc tiêu thụ nông sản sẽ khó thành công. Theo đó, việc ứng dụng công nghệ sâu sau thu hoạch là chìa khóa để giảm thiểu chi phí logistics, mở cửa và tiếp cận nhiều thị trường trên thế giới, đồng thời gia tăng giá trị của sản phẩm.

Lâu nay chúng ta thường tiêu thụ sản phẩm dạng tươi. Trong khi đó, để vận chuyển hoa quả tươi ra thị trường đối mặt với nhiều rủi ro về hao hụt, giảm thiểu giá trị kinh tế. Khi nhập khẩu hoa quả Việt Nam, các nước củng phải thực hiện quá trình chế biến. Nếu như chúng ta chế biến sản phẩm ngay tại vùng nguyên liệu thì chắc chắn giá trị kinh tế sẽ tăng cao.

Một trong những cách chế biến giữ được hương vị ban đầu, không bị biến đổi các chất dinh dưỡng có trong rau quả, bảo quản được lâu đó chính là sấy. Rau quả sấy bảo quản được 24-36 tháng so với rau quả tươi chỉ tầm vài tháng, chất dinh dưỡng trong rau quả sấy gần như tương đương với rau quả tươi, bên cạnh đó rau quả sấy còn nhẹ hơn do quá trình sấy đã làm mất nước của rau quả nên dễ vận chuyển.

Tuy nhiên các loại máy sấy, tủ sấy được dùng rộng rãi nhất hiện nay ở nước ta là máy sấy vỉ ngang, các hệ thống lò sấy tỉnh, lò sấy dùng năng lượng mặt trời, loại này giá thành tương đối cao, chưa có khả năng tự động điều chỉnh nhiệt trong buồng sấy không linh động tức thời nên có khả năng dẫn tới quá nhiệt làm thay đổi chất lượng sản phẩm. Do đó việc điều khiển ổn định nhiệt độ là vấn đề đặt ra nhằm nâng cao chất lượng sản phẩm và độ bền sản phẩm. Với phương pháp điều khiển PID, khi tham số của quá trình điều khiển thay đổi thì các thông số của bộ điều khiển PID cần phải được tính toán cài đặt lại.

Việc ứng dụng một phương pháp điều khiển hiện đại vào thực tiễn là hoàn toàn cần thiết và phù hợp yêu cầu hiện nay mà các lò điện trở đang ngày càng được dùng phổ biến và việc “Thiết kế hệ thống điều khiển nhiệt độ lò nhiệt điện trở sấy rau quả bằng phương pháp PID sử dụng PLC S7-1200” là nhu cầu cần phải nghiên cứu nhằm tìm ra những tính năng ưu việt, giải pháp an toàn, kinh tế trong khai thác sử dụng cho phù hợp với điều kiện của Việt Nam.

Với những đặc điểm của đối tượng cần điều khiển, do vậy để đáp ứng được yêu cầu của thực tiễn sản suất cũng như trong lĩnh vực về các ứng dụng điều khiển ổn định nhiệt độ, em đã lựa chọn đề tài “Thiết kế hệ thống điều khiển.nhiệt độ lò nhiệt điện trở sấy rau quả bằng phương pháp PID sử dụng PLC S7-1200”.

Hình 1.2: Lò nhiệt điện trở sấy rau quả

1.2 Giới thiệu về lò nhiệt điện trở

1.2.1 Tổng quan

Lò nhiệt điện trở là một thiết bị biến điện năng thành nhiệt năng dùng trong các quá trình công nghệ khác nhau như nung hoặc nấu các vật liệu, các kim loại và các hợp kim khác nhau,…

Hình 1.3: Lò nhiệt điện trở nung chảy nhôm

Lò nhiệt điện trở được sử dụng rộng rãi trong các lĩnh vực kỹ thuật :

- Sản xuất thép chất lượng cao.

- Sản xuất các hợp kim kimphe – rô.

- Nhiệt luyện và hóa nhiệt luyện.

- Nung các vật phẩm trước khi cán, rèn dập, kéo sợi.

- Sản xuất đúc và kim loại bột.

Trong các lĩnh vực công nghiệp khác:

- Trong công nghiệp nhẹ và thực phẩm, lò nhiệt điện trở được dùng để sấy, mạ vật phẩm và chuẩn bị thực phẩm.

- Trong các lĩnh vực khác, lò nhiệt điện trở được dùng để sản xuất các vật phẩm thủy tinh, gốm sứ, các loại vật liệu chịu nhiệt,…

1.2.2 Phân loại lò điện trở

Phân loại theo phương pháp tỏa nhiệt:

-Lò nhiệt điện trở tác dụng trực tiếp: là lò điện trở mà vật nung được nung nóng trực tiếp bằng dòng điện chạy qua nó. Đặc điểm của loại lò này là tốc độ nung nhanh, cấu trúc đơn giản, nhiều khi không cần tường buồng lò. Để đảm bảo an nung đều thì vật nung phải có tiết diện như nhau theo suốt chiều dài vật.

-Lò nhiệt điện trở tác dụng gián tiếp: là lò điện trở mà nhiệt được tỏa ra ở dây điện trở rồi dây điện trở sẽ truyền nhiệt cho vật nung bằng bức xạ, đối lưu hoặc dẫn nhiệt.

- Phân loại theo nhiệt độ làm việc:

- Lò nhiệt độ thấp: nhiệt độ làm việc của lò dưới 6500C.

- Lò nhiệt độ trung bình: nhiệt độ làm việc của lò từ 6500C đến 12000C.

- Lò nhiệt độ cao: nhiệt độ làm việc của lò trên 12000C.

- Phân loại theo nơi dùng:

- Lò dùng trong công nghiệp.

- Lò dùng trong phòng thí nghiệm.

- Lò dùng trong gia đình.

- Phân loại theo đặc tính làm việc:

- Lò làm việc liên tục.

- Lò làm việc dán đoạn.

- Phân loại theo kết cấu lò:

- Lò buồng.

- Lò giếng.

- Lò chụp.

- Phân loại theo mục đích sử dụng:

- Lò tôi.

- Lò ram.

- Lò ủ.

Lò nhiệt điện trở không những có mặt trong các ngành công nghiệp mà ngày càng được dùng phổ biến trong đời sống sinh hoạt hàng ngày của con người một cách phong phú và đa dạng: bếp điện, nồi cơm điện, máy sấy tóc,…

1.2.3 Nguyên lý làm việc của lò nhiệt điện trở

Lò nhiệt điện trở làm việc dựa trên nguyên lý khi có một dòng điện chạy qua một dây dẫn hoặc vật dẫn có điện trở R thì ở đó sẽ tỏa ra một lượng nhiệt theo định luật Jun-Lenxo:

Q = I2RT (1.1)

Q: Nhiệt lượng tính bằng Jun(J)

I: Cường độ dòng điện tính bằng Ampe(A)

R: Điện trở tính bằng Ôm(Ω)

T: Thời gian tính bằng giây(s)

Các lò nhiệt điện trở thường có nhiệt độ lên tới 12000C (khi dây điện trở bằng kim loại) 13500C (khi dùng thanh nung cacborun).

1.3 Mục tiêu của đề tài

- Tìm hiểu được cấu tạo và nguyên lý hoạt động của một lò nhiệt điện trở.

- Tìm hiểu về bộ điều khiển PID đang được ứng dụng rộng rãi trong ngành công nghiệp tự động hóa.

- Thiết kế thành công hệ thống điều khiển nhiệt độ lò nhiệt điện trở sấy rau quả bằng phương pháp PID sử dụng PLC S7-1200

1.4 Đối tượng và phạm vi đề tài

1.4.1 Đối tượng

- Lò nhiệt điện trở sấy.

- Bộ điều khiển PID

- Xây dựng giao diện giám sát và điều khiển trên WINCC.

1.4.2 Phạm vi đề tài

- Hệ thống được hiển thị và điều khiển trên WINCC.

- Đọc được dữ liệu nhiệt độ từ cảm biến cảm biến nhiệt độ

- Điều khiển nhiệt độ trong lò bằng thanh gia nhiệt điện trở .

CHƯƠNG II: CƠ SỞ LÝ THUYẾT

2.1 Lò nhiệt điện trở sấy rau quả

2.1.1 Giới thiệu chung về lò nhiệt điện trở sấy rau quả

2.1.1.1. Định nghĩa:

Lò nhiệt điện trở sấy rau quả là một thiết bị điện biến điện năng thành nhiệt năng dùng để sấy khô các loại rau quả

Lò nhiệt điện trở sấy rau quả được sử dụng rộng rãi trong cuộc sống hàng ngày để chế biến các loại rau quả từ dạng tươi thành dạng khô giúp bảo quản rau quả được lâu hơn, giữ được các chất dinh dưỡng có trong rau quả.

2.1.1.2. Ưu điểm của lò nhiệt điện trở sấy rau quả:

Lò điện so với các lò sử dụng các nhiên liệu khác có những ưu điểm sau:

- Có khả năng tạo được nhiệt độ cao.

- Đảm bảo tốc độ sấy lớn và năng suất cao.

- Đảm bảo sấy đều và chính xác do nhiệt độ được điều khiển bằng điện.

- Đảm bảo độ kín cần thiết.

- Có khả năng cơ khí hóa và tự động hóa trong quá trình chất dỡ nguyên liệu và vận chuyển vật phẩm.

- Đảm bảo điều kiện lao động hợp vệ sinh, vận hành thuận tiện, thiết bị gọn nhẹ.

2.1.1.3. Nhược điểm của lò nhiệt điện trở sấy rau quả

-Mặc dù lò điện trở có nhiều ưu điểm so với các lò nhiệt khác nhưng cũng không thể tránh được một số nhược điểm sau:

-Tiêu thụ nhiều điện năng.

- Nếu lò có công suất lớn thì phải có tính toán chọn các thiết bị bảo vệ, vận hành dài hạn hợp lý.

- Yêu cầu người vận hành phải có chuyên môn.

2.1.2 Cấu tạo của lò nhiệt điện trở sấy rau quả

Thường thì cấu tạo gồm ba thành phần chính: vỏ lò, lớp lót và dây nung.

a. Vật nung, dây nung:

Trong lò điện trở thành phần quan trọng nhất đó chính là điện trở, đặc trưng cho thành phần điện trở này chính là dây nung (vật nung).

+Vật nung

Trường hợp này gọi là nung trực tiếp. Trường hợp này ít gặp vì nó chỉ dùng để nung những vật có hình dạng đơn giản như: tiết diện chữ nhật, vuông, tròn.

+Dây nung kim loại

Để đảm bảo yêu cầu của dây nung, trong hầu hết các lò điện trở công nghiệp, dây nung kim loại thường được chế tạo bằng các hợp kim Crôm- Nhôm và Crôm- Niken là các hợp kim có điện trở lớn. Còn các kim loại nguyên chất được dùng để chế tạo dây nung rất hiếm vì các kim loại nguyên chất thường có những tính chất không có lợi cho việc chế tạo dây nung như:

- Điện trở suất nhỏ.

- Hệ số nhiệt điện trở lớn.

- Bị oxy hóa mạch trong môi trường bình thường.

Dây nung kim loại thường được chế tạo ở dạng tròn và dạng băng.

+ Dây nung phi kim

Dây nung phi kim loại được dùng phổ biến là SiC, Grafit, Than,…

b. Vỏ lò điện trở sấy rau quả:

Vỏ lò điện trở là một khung cứng vững chắc, chủ yếu là để chịu tải trong quá trình làm việc của lò. Mặc khác vỏ lò cũng dùng để giữ lớp cách nhiệt rời và đảm bảo sự kín hoàn toàn hoặc tương đối của lò.

Đối với các lò làm việc với khí bảo vệ, vỏ lò cần phải hoàn toàn kín, còn đối với các lò điện trở bình thường, sự kín của vỏ lò chỉ cần giảm tổn thất nhiệt và tránh sự lùa không khí lạnh vào lò, đặc biệt theo chiều cao lò.

Trong những trường hợp riêng, lò điện trở có thể làm vỏ lò không bọc kín. Khung vỏ lò cần cứng vững đủ để chịu được tải trọng của lớp lót, phụ tải lò và các cơ cấu cơ khí gắn trên vỏ lò.

+Vỏ lò tròn dùng ở các lò giếng và một vài lò chụp,...

Vỏ lò tròn chịu lực tác dụng bên trong tốt hơn vỏ lò chữ nhật khi cùng một lượng kim loại để chế tạo vỏ lò. Khi cần thiết tăng độ cứng vững cho vỏ lò tròn, người ta dùng các vòng đệm tăng cường bằng các loại thép hình.

+Vỏ lò chữ nhật thường dùng ở lò buồng, lò liên tục, lò đáy rung,...

Vỏ lò chữ nhật được dựng lên nhờ các thép hình U, L và thép tấm cắt theo hình dáng thích hợp. Vỏ lò có thể được bọc kín, có thể không tuỳ theo yêu cầu kín của lò. Phương pháp gia công vỏ lò loại này chủ yếu là hàn và tán.

c. Lớp lót

Lớp lót lò điện trở thường gồm hai phần: phần vật liệu chịu lửa và phần cách nhiệt.

2.1.3 Đối tượng lò nhiệt được sử dụng trong mô hình

Thực tế, trong công nghiệp các lò nhiệt thường có công suất rất lớn, quán tính lớn, tầm nhiệt hoạt động rộng và có nhiều cách đốt nóng khác nhau như dùng lò xo, khí đốt, sóng cao tần…Khi điều khiển nhiệt độ, đặc tính cần chú ý là độ quán tính, năng suất toả nhiệt ra môi trường. Tính chất của lò nhiệt phụ thuộc vào nhiều yếu tố như : thể tích, vật liệu cách nhiệt và nguồn nhiệt.

Vì yêu cầu của đồ án là tìm hiểu và bước đầu làm quen với đối tượng điều khiển là nhiệt độ vì thế em sẽ chỉ sử dụng một lò điện trở không đòi hỏi các tham số cao quá như : công suất thấp, kích thước nhỏ gọn, sai số khi ổn định nhiệt độ là tương đối lớn. Lò nhiệt được sử dụng trong đồ án là một loại lò sấy rau quả dân dụng.

2.2 Sơ lược về bộ điều khiển PID

Bộ điều khiển PID tên tiếng anh là (Proportional Integral Derivative Controller) hay còn được gọi với cái tên là vi điều khiển vi tích phân tỉ lệ. Bộ điều khiển PID được sử dụng rất rộng rãi trong thực tế để điều khiển nhiều loại đối tượng khác nhau như nhiệt độ lò nhiệt, tốc độ động cơ, mực chất lỏng trong bồn chứa,… Do nó có khả năng làm triệt tiêu sai số xác lập, tăng tốc độ đáp ứng quá độ, giảm độ vọt lố nếu các thông số của bộ điều khiển được chọn lựa thích hợp.

Hình 2.1: Cấu trúc bộ điều khiển PID

Công thức bộ điều khiển PID:

U=Kp.e + K1.(ʃedt) + KD() ( 2.1)

Trong đó:

- yr : là tín hiệu đặt (tín hiệu mong muốn đạt được).

- e: sai số giảm tín hiệu thực tế và tín hiệu đặt.

- u: tín hiệu điều khiển.

- y: ngõ ra hệ thống

2.2.1 Phân loại

Bộ điều khiển PID sẽ bao gồm:

- Bộ điều khiển PID liên tục:

Hình 2.2: Hệ thống bộ điều khiển PID liên tục

- Bộ điều khiển PID số (rời rạc):

Hình 2.3: Hệ thống bộ điều khiển PID số (rời rạc)

2.2.2 Các thông số bộ điều khiển PID

Bộ điều khiển PID sẽ bao gồm ba khâu tương ứng với ba thông số chính:

- Khâu tỉ lệ (Proportional) KP.

- Khâu tích phân (Integration) KI.

- Khâu vi phân (Derivative) KD.

Nếu lựa chọn các thông số này phù hợp (tín hiệu đặt và tín hiệu thực tế trùng nhau) thì hệ thống sẽ hoạt động tốt, ổn định.

- Khâu tỷ lệ (Proportional):

- Hàm truyền: K(s) = KP

- Đặc tính thời gian: Y(s) = KP.G(s).E(s)

- Sai số hệ thống:

Hình 2.4: Khâu tỷ lệ bộ điều khiển PID

v

- KP càng lớn thì tốc độ đáp ứng càng nhanh.

- KP càng lớn thì sai số xác lập càng nhỏ (nhưng không thể triệt tiêu).

- KP càng lớn thì các cực của hệ thống có xu hướng di chuyển ra xa trục thực → hệ thống càng dao động và đột lọt vố càng cao.

- Nếu KP tăng quá giá trị giới hạn thì hệ thống sẽ mất ổn định.

- Khâu tích phân (Integration)

- Hàm truyền: K(s) = KI/s

- Đặc tính thời gian: Y(s) = KI.G(s).E(s)/s

- Sai số hệ thống:

Hình 2.5: Khâu tích phân bộ điều khiển PID

v

- Tín hiệu ngõ ra được xác định bởi sai số.

- KI càng lớn thì đáp ứng quá độ càng chậm.

- KI càng lớn thì sai số xác lập càng nhỏ. Hệ số khuếch đại của khâu tích phân sẽ bằng vô cùng khi tần số bằng 0 → triệt tiêu sai số xác lập với hàm nấc.

- KI càng lớn thì độ vọt lố càng cao.

- Khâu vi phân (Derivative)

üHàm truyền: K(s) = KD.s

üĐặc tính thời gian: Y(s) = KD.G(s).E(s).s

ü Sai số hệ thống:

Hình 2.6: Khâu vi phân bộ điều khiển PID

v

- KD càng lớn thì đáp ứng quá độ càng nhanh.

- KD càng lớn thì độ vọt lố càng nhỏ.

- Hệ số khuếch đại tần số cao là vô cùng lớn nên khâu hiệu chỉnh D rất nhạy với nhiễu tần số cao.

vCác phương pháp tìm thông số PID (KP, KI, KD):

Có rất nhiều phương pháp để tìm thông số PID như:

- Phương pháp Ziegler – Nichols.

- Phương pháp Cohen – Coon.

- Phương pháp Tyreus – Luyben.

- Phương pháp Autotune.

2.3 Giới thiệu PLC S7 1200

2.3.1 Tổng quan PLC S7-1200

Hình 2.7: Các dòng sản phẩm của Siemens

Năm 2009, Siemens ra dòng sản phẩm S7-1200 dùng để thay thế dần cho S7-200. So với S7-200 thì S7-1200 có những tính năng nổi trội:

- S7-1200 là một dòng của bộ điều khiển logic lập trình (PLC) có thể kiểm soát nhiều ứng dụng tự động hóa. Thiết kế nhỏ gọn, chi phí thấp và một tập lệnh mạnh làm cho chúng ta có những giải pháp hoàn hảo hơn cho ứng dụng sử dụng với S7-1200.

- S7-1200 bao gồm một microprocessor, một nguồn cung cấp được tích hợp sẵn, các đầu vào/ra (DI/DO).

- Một số tính năng bảo mật giúp bảo vệ quyền truy cập vào cả CPU và chương trình điều khiển:

- Tất cả các CPU đều cung cấp bảo vệ bằng password chống truy cập vào PLC.

- Tính năng “know-how protection” để bảo vệ các block đặc biệt của mình.

- S7-1200 cung cấp một cổng PROFINET, hỗ trợ chuẩn Ethernet và TCP/IP. Ngoài ra bạn có thể dùng các module truyền thông mở rộng kết nối bằng RS485 hoặc RS232.

- Phần mềm dùng để lập trình cho S7-1200 là Step7 Basic: Step7 Basic hỗ trợ ba ngôn ngữ lập trình là FBD, LAD và SCL. Phần mềm này được tích hợp trong TIA Portal 17 của Siemens.

- Vậy để làm một dự án với S7-1200 chỉ cần cài TIA Portal vì phần mềm này đã bao gồm cả môi trường lập trình cho PLC và thiết kế giao diện HMI và SCADA.

Hình 2.8: PLC S7-1200

2.3.2 Cấu tạo PLC S7-1200

Hình 2.9: Thành phần của PLC S7-1200

(1) Bộ phận kết nối nguồn.

(2) Các bộ phận kết nối dây có thể tháo được và khe cắm thẻ nhớ nằm dưới nắp phía trên.

(3) Các LED trạng thái dành cho I/O tích hợp.

(4) Bộ phận kết nối PROFINET (phía trên của CPU).

Với các kiểu CPU khác nhau cung cấp một sự đa dạng các tính năng và dung lượng giúp cho chúng ta tạo ra các giải pháp có hiệu quả cho nhiều ứng dụng khác nhau.

Bảng 2.1: Thông số kỹ thuật các loại CPU

|

Chức năng |

CPU 1211C |

CPU 1212C |

CPU 1214C |

|

- Kích thước vật lý |

90x100x75 |

110x100x75 |

|

|

- Bộ nhớ làm việc - Bộ nhớ nạp - Bộ nhớ giữ lại |

25kB 1MB 2kB |

50kB 2MB 2kB |

|

|

- I/O tích hợp cục bộ - Kiểu số - Kiểu tương tự |

6 ngõ vào 4 ngõ vào 2 ngõ ra |

8 ngõ vào 6 ngõ ra 2 ngõ ra |

14 ngõ vào 10 ngõ ra 2 ngõ ra |

|

- Kích thước ảnh tiến trình |

1024 byte ngõ vào (I) và 1024 byte ngõ ra (Q) |

||

|

- Bộ nhớ bit (M) |

4096e byte |

8192 byte |

|

|

- Độ mở rộng các module tín hiệu |

không |

2 |

8 |

|

- Các module truyền thông |

3 (mở rộng về bên trái) |

||

|

- Bảng tín hiệu |

1 |

||

|

- Thẻ nhớ |

Thẻ nhớ SIMATIC (tùy chọn) |

||

|

- Thời gian lưu trữ đồng hồ thời gian |

Thường thì tầm 10 ngày và ít nhất 6 ngày tại 400C |

||

|

- PROFINET |

1 cổng truyền thông Ethernet |

||

|

- Tốc độ thực thi tính toán |

18μs/lệnh |

||

|

- Tốc độ thực thi Boolean |

0.1μs/lệnh |

||

Đối với họ S7-1200 sẽ cung cấp một số lượng lớn các module tín hiệu và bảng tín hiệu để mở rộng dung lượng của CPU. Có thể lắp đặt thêm các module truyền thông để hỗ trợ các giao thức truyền thông khác.

CHƯƠNG III:TÍNH TOÁN THIẾT KẾ MÔ HÌNH LÒ SẤY

3.1 Tính toán thiết kế kích thước lò sấy

3.1.1 Các phương án sấy

-Hiện nay trên thị trường có các công nghệ sấy rất đa dạng,có nhiều phương án sấy khác nhau.Có thể kể đến một số phương án sau.

3.1.1.1 Công nghệ sấy bằng năng lượng mặt trời

Hình 3.1 : Công nghệ sấy bằng năng lượng mặt trời

Nguyên lý hoạt động của chế độ này là tạo một phòng sấy dạng mái vòm bằng những tấm thu nhiệt trong suốt. Khi ánh nắng mặt trời chiếu vào nhiệt sẽ được giữ bên trong phòng sấy và ngày càng nóng lên theo hiệu ứng nhà kính. Nhờ vậy mà nhiệt độ bên trong phòng sấy có thể cao hơn nhiệt độ môi trường 15 - 20℃ giúp sấy sản phẩm nhanh khô hơn. Tuy nhiên, theo nguyên lý vật lý cơ bản thì không khí nóng sẽ bay lên còn không khí lạnh hay không khí chứa nhiều nước sẽ chìm xuống. Trong buồng sấy năng lượng mặt trời có các lổ lưu thông khí nóng trong buồng sấy và có hút khí ẩm ra bên ngoài.

+Ưu điểm

- Tăng nhiệt độ sấy nhờ hiệu ứng nhà kính so với phương án phơi nắng làm tăng khả năng bốc ẩm và làm khô sản phẩm.

- Không hoặc tiêu thụ ít năng lượng do không sử dụng thiết bị đối lưu khí tuần hoàn trong nhà sấy.

- Trời có năng nhiệt được tạo ra dồi dào. Tiết kiệm được điện năng khi không lắp thêm các thiết bị điện hoặc gia nhiệt phụ trợ.

- Nhà sấy được thi công đơn giản, dễ dàng giúp các khu vực vùng nông thôn dễ dàng tiếp cận.

- Đơn giản, dễ vận hành không yêu cầu kỹ thuật cao.

- Dễ sửa chữa hoặc thay thế linh kiện trong quá trình sử dụng.

+ Nhược điểm

- Phải thi công trực tiếp tại nơi sử dụng, cần phải chuẩn bị mặt bằng và xử lý mặt bằng trước khi lắp đặt.

- Cần diện tích lắp đạt lớn (gấp 5 đến 10 lần so với máy sấy công nghiệp) không có vật cản che nắng.

- Dễ hư hại khi có bão lớn hoặc mưa nhiều.

- Phải vệ sinh bề mặt thường xuyên để đảm bảo ánh sáng được xuyên thấu vào nhà sấy.

- Chỉ sử dụng được khi có thời tiết nắng và hiệu quả hơn ở các khu vực có số giờ nắng cao. Thường nhu cầu sấy lại yêu cầu liên tục và mùa mưa lại càng cần đến sấy, nhà sấy không hiệu quả.

- Không gian sấy rất lớn so với công suất nên chi phí điện năng dùng để đối lưu khối không khí nóng cho sấy phẩm khô đều cũng rất lớn.

- Sử dụng tấm nhựa Polycarbonate xuyên thấm nên không cách nhiệt tốt và ban đêm hấp thụ hơi lạnh ngoài khí trời vào nhiều, dễ gây đọng sương và sản phẩm sấy bị hút ẩm ngược lại.

- Ban đêm không khí bên ngoài lạnh, làm sản phẩm bị hút ẩm trở lại gây thâm đen và giảm chất lượng.

3.1.1.2 Công nghệ sấy chân không

Hình 3.2 Hình sấy chân không

Sấy chân không là quá trình sấy được thực hiện nhờ sự chênh lệch áp suất hơi nước trên bề mặt sản phẩm và môi trường xung quanh.

Theo [19] , thì nguyên lý làm việc như sau,bộ phận gia nhiệt,quạt hút nhiệt làm nóng các giàn nóng ,vật liệu sấy được chứa trong các khay và đặt khay trên giàn nóng. Trong quá trình sấy, hơi ẩm được hút ra ngoài nhờ bơm hút chân không. Một phần hơi ẩm đi qua giàn ngưng tụ sẽ bị chuyển thành lỏng cao áp, chứa ở thùng ngang của thiết bị ngưng và được tải về bồn chứa. Phần hơi ẩm đã giảm nhiệt tiếp tục đi qua bình tích áp. Bình tích áp có chức năng giảm vận tốc nước ra từ bơm, đồng thời tiếp tục tách hơi và nước. Phần hơi sẽ xả bỏ, phần nước tiếp tục theo ống thải để quay về bồn chứa. Khi đó áp suất trên bề mặt sản phẩm (P1) mà lớn hơn áp suất của môi trường tác nhân sấy (P2) thì nước trong sản phẩm sẽ thoát ra môi trường xung quanh. Do đó, với nguyên lý tạo chân không, áp suất P2 sẽ giảm đồng thời ẩm sẽ bốc hơi ở nhiệt độ thấp nên tốc độ sấy sẽ tăng lên và có thể sấy ở nhiệt độ thấp để tăng chất lượng sản phẩm.

+Ưu điểm

- Sấy chân không làm cho nước trong sản phẩm sôi ở nhiệt độ thấp nên sấy nhanh hơn phương pháp sấy thông thường.

- Sấy chân không nhiệt độ sấy thấp nên giữ nguyên được màu sắc, hương vị, chất dinh dưỡng cũng như các tính chất đặc trưng của sản phẩm.

- Sấy chân không hầu như không làm biến đổi tính chất vật lý, hóa học của vật sấy.

- Sấy chân không giữ nguyên được cấu trúc vật sấy (không móp méo, sẹp khi sấy thông thường)

- Sản phẩm được sấy chân không có độ ẩm rất thấp 1-3% nên bảo quản được lâu hơn.

- Bộ điều khiển tự động, tự hoạt động theo cài đặt của người sử dụng dễ dàng, tiết kiệm thời gian công sức của người sử dụng.

- Máy sấy chân không có áp suất nhỏ nên thành máy được làm dày hơn, cứng hơn và cách nhiệt tốt hơn.

+Nhược điểm

- Do máy có thêm bộ phận hút chân không nên kích thước của máy lớn và cồng kềnh hơn máy sấy nhiệt cùng thể tích sấy.

- Máy sấy sử dụng phương pháp sấy chân không có giá thành cao hơn so với máy sấy nhiệt khá nhiều.

- Chi phí sản xuất lớn nên không phù hợp với hộ gia đình và kinh doanh nhỏ.

3.1.1.3 Công nghệ sấy lạnh

Hình3.3 : Công nghệ sấy lạnh

- Không khí được hút qua các ống của hệ thống dàn lạnh. Tại đây, không khí sẽ được làm lạnh đến nhiệt độ ngưng tụ để tách ẩm, hơi nước trong không khí. Sau đó, chúng ta sẽ thu được 1 dòng không khí sấy khô và lạnh hoàn hảo.

- Luồng không khí khô và lạnh, thu được sẽ được đốt nóng ở thanh nhiệt điện trở đảm bảo nhiệt độ sấy giao động từ 30 đến 50℃ độ ẩm không khí sấy vào khoảng 10 – 30%. Sau đó, chúng sẽ được đưa vào buồng sấy. Điều tiết, phân phối theo từng dòng, chuyển động tuần hoàn trong buồng sấy. Thanh nhiệt điện trở có vai trò cung cấp nhiệt lượng khi có dòng điện chạy qua giúp buồng sấy đạt được nhiệt độ theo đúng cài đặt của người dùng. Các dòng khí khô nóng này xuyên qua thực phẩm, có tác dụng tách nước và làm thực phẩm khô nhanh hơn. Không khí đưa vào buồng sấy đã được làm khô hoàn toàn nên hơi nước trong sản phẩm có thể khuếch tán ra ngoài liên tục, hơi nước được ngưng tụ ở hệ thống làm lạnh sẽ thoát ra ngoài và không khí bên ngoài lại được hút vào trong, được tách ẩm, được gia tăng nhiệt độ, tiếp tục xuyên qua thực phẩm, làm khô thực phẩm. Quá trình này diễn ra tuần hoàn, liên tục cho đến khi sản phẩm đạt yêu cầu.

+Ưu điểm

- Công nghệ sấy lạnh sở hữu khả năng thu hồi nhiệt và độ ẩm từ buồng sấy nguyên liệu qua hệ thống ngưng tụ nước.

- Nhờ quy trình tuần hoàn nhiệt, mà quá trình làm nóng không khí không phải thực hiện quá nhiều lần. Vì thế, mức điện năng tiêu thụ khi sử dụng máy sấy lạnh thấp hơn máy sấy nhiệt trung bình khoảng 40% và chỉ bằng 1/3 so với việc sử dụng lò nướng đối lưu.

- Vì không phải liên tục gia nhiệt cao cho không khí như các loại máy sấy nhiệt thông thường. Nên các thiết bị sấy lạnh có thời hạn sử dụng dài, ít hư hỏng.

- Các thực phẩm được sấy ở nhiệt độ thấp nên giữ được màu sắc, độ tươi ngon và dinh dưỡng, Do nhiệt độ môi trường sấy thấp, nên chất lượng sản phẩm ít bị ảnh hưởng so với ban đầu, đảm bảo giá trị khinh tế cao cho nguyên liệu.

- Quy trình sấy được thực hiện khép kín nên không bị phụ thuộc vào điều kiện thời tiết, nhiệt độ và độ ẩm bên ngoài tác động.

+Nhược điểm

- Chi phí đầu tư cho các hệ thống thiết bị sấy lạnh khá đắt. Đồng thời chi phí bảo trì, sửa chữa, thay thế linh kiện cũng tốn kém hơn so với máy sấy nhiệt độ cao

- Năng suất sấy lạnh giảm khi trời trở lạnh. Khi trời càng lạnh thì bộ phận bơm nhiệt hoạt động càng nhiều hơn, dẫn đến việc năng lượng sẽ được tiêu hao nhiều hơn và thời gian sấy cũng sẽ lâu hơn.

- Sấy lạnh có phạm vi nhiệt độ sấy thấp nên chỉ phù hợp với các sản phẩm cần sấy khô ở nhiệt độ sấy thấp để bảo toàn tính chất cho sản phẩm rau củ quả, thực phẩm, dược liệu, đông trùng hạ thảo.

3.1.1.4 Công nghệ sấy khô nóng

Hình 3.4 Công nghệ sấy nóng khô

Nguyên lý hoạt động là sử dụng công nghệ khí nóng rút nước có trong thực phẩm cho đến khi khô hoàn toàn. Thiết bị làm khô thực phẩm bằng cách tăng nhiệt độ bốc hơi nước nhanh hơn. Đồng thời, sử dụng luồng khí nóng tỏa ra để tăng nhiệt độ không khí xung quanh. Khi nhiệt độ tăng sẽ giúp phân tử nước thắng các phân tử khác. Nhờ đó, mà có thể chuyển từ thể lỏng sang trạng thái hơi nhờ đó mà thực phẩm được làm khô nhanh chóng.

+Ưu điểm

-Sấy nóng được ngành công nghiệp thực phẩm ứng dụng rộng rãi bởi có nhiều ưu điểm như :

-Chi phí đầu tư thấp,tiết kiệm

-Có thể sử dụng để sấy nhiều nguyên liệu khác nhau

-Sau khi sấy vẫn giữ được hương vị,màu sắc,dinh dưỡng.

-Khay sấy được thiết kế linh hoạt ,dể dàng di chuyển,tháo lắp vệ sinh.

-Thiết kế máy đơn giản ,dể dàng vận hành và bảo quản.

+Nhược điểm

-Phải dùng khí nóng để làm khô nguyên liệu, và đưa hơi nước ra ngoài, vì vậy có thể sẽ chậm hơn các công nghệ sấy lạnh 1 chút, nhưng không đáng kể.

-Đòi hỏi phải duy trì nhiệt độ không khí nóng nên tiêu hao năng lượng.

- Đôi khi sản phẩm ở cuối khay hay cuối lò sấy không khô đều so với ở đầu và giữa các khay sấy.

Từ các ưu nhược điểm các phương án nhóm quyết định chọn kiểu sấy khô nóng đối lưu không tuần hoàn. Kiểu sấy trong lò, sấy khay. Là phương pháp sấy tiếp xúc trực tiếp vật liệu sấy với tác nhân sấy. Tác nhân sấy ở đây là không khí nóng từ điện trở nhiệt tỏa ra.

“Nhóm quyết định chọn Chuối là vật liệu để tính toán mô hinh sấy. “

-Vật liệu sấy là chuối.

- Khối lượng sấy của lò: từ 1 đến 1,5Kg tươi.Với khối lượng tươi sau khi sấy cho năng suất từ 0,3 đến 0,5 kg khô.

- Năng suất: 290 kg/năm

-Về cơ chế nguyên lý hoạt động của công nghệ sấy khô nóng nhóm xây dựng như sau.

Hình 3.5 : Cơ chế làm việc của lò sấy

Nguyên lý hoạt động của lò là gia nhiệt cho dây điện trở nhiệt mayso(2) ,quạt đẩy (1) sẻ hút không khí tươi ngoài môi trường thổi qua dây mayso,tạo thành không khí nóng ,và không khí nóng lưu thông trong lò với vận tốc nhất định,không khí nóng sẻ qua các khay sấy(4) làm bốc hơi nước vật liệu sấy ,và mang không khí ẩm trong lò ra ngoài thông qua các lổ thông gió(5).Cảm biến nhiệt độ(3) sẻ phản hồi nhiệt độ không khí trong lò về bộ điều khiển để gia nhiệt dây mayso cho phù hợp với nhiệt độ mong muốn.

3.1.2 Tính toán chọn kích thước lò sấy

Với vật liệu là chuối để sấy.Ta có các thông số sau

+ Tính chất vật lí cơ bản của chuối ( tài liệu[3])

- Khối lượng riêng: ρ=977 kg/m3

- Nhiệt dung riêng: c=1,0269 kJ/kg.độ

- Hệ số dẫn nhiệt:λ=0,52 W/m.độ

- Kích thước của quả chuối: đường kính 2 -5 cm

- Dài 8-12 cm

- Khối lượng: 50-200 gr

- Độ ẩm vật liệu sấy:

-Theo tài liệu[12] thì độ ẩm của các loại quả tươi ở việt nam độ ẩm từ 70 đến 85% sấy khô còn 10 đến 16% sẻ giữ được hương vị và độ ngon sản phẩm .Nên lấy trung bình độ ẩm trước khi sấy là 80% ,sấy khô còn 12%.

+ Độ ẩm của chuối trước khi đem vào sấy:ω1=80%

+ Độ ẩm của chuối sau khi sấy: ω2=12%

- Nhiệt độ sấy cho phép: t=( 45-70) *C

3.1.2.1 Xác định số lượng khay sấy

- Mỗi trái chuối đem vào sấy có khối lượng tịnh trung bình là:120 gram

- Mỗi miếng chuối có độ dài trung bình là:8cm, chiều rộng:3cm

-Giả sử 1 trái chuối có chiều dày là 3cm, mỗi miếng chuối có độ dày là 6mm→ mỗi tráisau khi cắt lát được 5 miếng.

- Mỗi miếng chuối được xếp cách nhau 1cm.

-Nếu giả sử xếp hướng lát chuối 3cm theo chiều rộng của khay thì được: 7 hàng mỗi hàng 3 miếng theo chiều ngang.

-Ta có được kích thước khay sấy:ngang 240m x dài 280mm.

-Vậy một khay sẽ xếp được 21 miếng.

-Tức, số miếng chuối trong 3 khay là:63 miếng

- Số trái chuối đem vào sấy là 63/5= 12,6 trái chuối.

-Vậy năng suất sấy vật liệu chuối ướt 12,6 x 120 = 1512g = 1,512Kg thỏa mãn năng suất sấy của lò.

+Vậy lò cần 3 khay sấy với kích thước 240mm x 280mm

3.1.2.2 Khối lượng chuối sau khi sấy

-Đặt :Khối lượng vật liệu sau khi sấy

:Độ ẩm vật liệu trước khí sấy (80%)

:Khối lượng vật liệu trước khi sấy(1,512 Kg)

:Độ ẩm vật liệu sau khi sấy (12%)

: khối lượng hơi ẩm trong chuối ban đầu.

: khối lượng hơi ẩm trong chuối sau khi sấy.

-Độ ẩm ban đầu của chuối chiếm là 80%,với khối lượng tươi là 1,512 Kg thì

khối lượng ẩm là : Kg ẩm

Khối lượng khô chuối trong 1,512Kg chuối tươi

Kg khô

Mà quy trình sấy mong muốn chỉ còn độ ẩm là 12% có nghĩa bay hơi 68% Kg ẩm ,vậy độ ẩm cần bay hơi trong 1,512Kg chuối tươi là : Kg ẩm

Khối lượng hơi ẩm của chuối sau khi sấy còn 12%.

Kg ẩm

Tổng khối lượng của chuối sau khi sấy xong

+Thời gian lý thuyết để sấy khối lượng vật liệu sấy như tính toán trên.

Theo [2] công thức 4.8 trang 60.

Độ ẩm bay hơi trong 1h

Kg ẩm/h (3.1)

Thời gian cần thiết để bay hơi 1,02Kg ẩm:

3.1.2.3 Tính độ ẩm không khí trong lò khi được gia nhiệt

Theo tài liệu[8] mục 5.3.2 ta có các đồ thị sau:

Hình 3.6 : Đồ Thị I-D của quả trình sấy

Hình 3.7: Đồ thị Không khí ẩm (trục ngang nhiệt độ bầu khô,trục thẳng đứng là độ chứa hơi).

Ta chọn nhiệt độ trung bình ngoài trời là 27oC với độ ẩm tương đối áp suất bên ngoài là 1 Bar.

Theo công thức 2.11[1] trang 14 thì áp suất hơi bão hòa của không khí ngoài trời là : (3.2)

-Exp:là nghịch đảo của hàm Logarit (exp(x) = )

+Lượng chứa ẩm của không khí (theo công thức 2.16[1] trang 15)

kg ẩm/kgkk (3.3)

+Phần áp suất bảo hòa của hơi nước ở nhiệt độ t = 500C

Pb1 = expbar

+Độ ẩm tương đối không khí trong lò khi ở nhiệt độ 50 độ

j1% (3.4)

+Phần áp suất bảo hòa của hơi nước ở nhiệt độ t = 600C

Pb1 = expbar

+Độ ẩm tương đối không khí trong lò khi ở nhiệt độ 60 độ

j1%

+Như vậy với sấy bằng không khí nóng không hoàn lưu thì chỉ với nhiệt độ không khí trong lò ta tính ở trên ở 50 và 60 độ ẩm khá thấp, vậy sự trao đổi ẩm lúc này là không khí hút hơi ẩm của vật liệu sấy.Thỏa mãn điều kiện lý thuyết .

3.1.2.4 Tính kích thước lò sấy

+Chiều cao lò sấy

-Khoảng cách giữa các khay sấy nên lấy từ 70 đến 100mm.Lò có 3 khay ,tính từ mặt trên thân lò xuống mặt đáy ,nếu để 3 khay thì có 4 khoảng cách.Lò có năng suất sấy nhỏ nên lấy khoảng cách các khay là 75mm

+Chiều ngang lò sấy

-Ta có chiều ngang khay sấy là 240mm.Khung lò làm bằng thép hộp 15x15mm .Vậy 2 bên là 30mm.Lấy khe hở khoảng cách 2 bên khay sấy với khung lò mổi bên là 15mm,để thuận tiện đưa và rút khay ra khỏi lò.

Blosay = Bkhaysay + 30 + 30 = 300mm

+Chiều dài lò sấy

llosay = lkhaysay + 110 = 280 + 110 = 390mm

-Với 110mm là khoảng cách lắp dây điện trở nhiệt mayso .

+Kích thước độ phủ khung :Nhóm em chon tấm thiếc 1 li để phủ.

+Lò và tủ điện,hệ thống PC đều được đặt lên một giá đở đủ kích thước để 3 hệ thống.

3.1.3 Tính nhiệt lượng của lò cần tỏa ra để chọn công suất điện trở sấy

Theo [4] để bay hơi 1kg nước ta tốn 670kcal. 1kw.h = 860kcal. Nếu cần sấy được 1,5 kg, độ ẩm trước khi sấy là 80%, sau khi sấy là 12% , có nghĩa lượng nước cần bay hơi là 1,5 x(0,8-0,12)=1,028 kg, lượng nhiệt cần bay hơi là 1,028×670= 688,76 kcal/h.

Ta có 1Kcal =4,18 KJ

Nên Q = 688,76 x 4,18 =2879 KJ

Ta lấy tổn thất ra môi trường là 25% vậy

Suy ra

Q = 2879KJ suy ra Điện năng tiêu thụ A = Qtt/3600 =0,999Kw =1000w

Tính theo cách khác

A tiêu thụ =1000W

Lấy trung bình 70 độ thì điện năng tiêu thụ là gần 1000W nên chọn dây mayso gia nhiệt là 1250W(chọn cao hơn để bù vào tổn thất nhiệt ra môi trường).

3.1.4 Lưu thông của không khí trong lò sấy

Theo [14] Trong các lò sấy, không khí lưu thông tự nhiên với tốc độ nhỏ (nhỏ hơn 0,4m/s), do vậy thời gian sấy thường kéo dài, làm chất lượng sản phẩm sấy không cao. Để khắc phục nhược điểm này, người ta phải dùng quạt để thông gió cưỡng bức với tốc độ trong khoảng 0,4 – 4,0m/s trong các thiết bị sấy. Nếu tốc độ gió quá lớn (trên 4,0m/s) sẽ gây tổn thất nhiệt lượng.

+Ta tính tốc độ lưu thông không khí trong lò để chọn quạt lưu thông gió cho lò sấy.

V(/s):Lưu lượng thể tích. (3.5)

F:tiết diện dòng chảy()

v:tốc độ trung bình.

+Lưu lượng thể tích tự nhiên trong lò sấy

V=I.W.H=(0,3.0,39.0,3)=0,0351 (3.6)

I:chiều dài mặt đáy lò sấy.

W:chiều rộng mặt đáy lò sấy

H:chiều cao lò sấy.

Tiết diện của lò sấy:

(3.7)

Tốc độ của dòng chảy gió của lò sấy khi chưa có quạt:

Vậy ta phải bắt buộc lắp thêm tác nhân sấy cưởng bức là quạt để đảm bảo quá trình sấy.

Theo chế độ sấy rau quả của tài liệu [1]và [14] từ độ ẩm 80% xuống 12% thì cần tốc độ gió mang khí nóng là từ >=0,5 m/s đi qua vật liệu sấy trong thời gian sấy.Và tiết diện lò chỉ ở dạng mô hình nhỏ ,không ứng dụng trong công nghiệp.

Vậy nhóm em chọn Quạt 24V kích thước 120x120x25mm có lưu lượng khí

Ta có tốc độ gió của quạt:

(3.8)

v:Tốc độ gió của quạt:(m/s)

L:Lưu lượng gió của quạt

S:Tiết diện tại miệng quạt.

Vì miệng quạt ta áp sát vào tấm thiết mặt sau lò sấy nên lấy

Vậy vận tốc thổi qua các khay sấy trong lò.

3.1.5 Qua quá trình tìm hiểu nhóm rút ra được những vấn đề

+Nhiệt độ

Nhiệt độ cao, sản phẩm bị sẫm màu do đường bị caramen hóa và có thể làm cháy nguyên liệu. Tùy theo từng loại nguyên liệu nhưng yêu cầu nhiệt độ không quá 80-900C. Đối với rau quả không chần, sấy ban đầu có thể đưa lên trên 1000C để diệt enzyme. Tốc độ tăng nhiệt phải hợp lý, nếu tăng nhanh làm rắn bề mặt rau quả, nếu chậm thì cường độ thoát ẩm yếu.

+ Lưu thông của không khí

Trong quá trình sấy, không khí có thể lưu thông tự nhiên hoặc cưỡng bức. Trong các lò sấy, không khí lưu thông tự nhiên với tốc độ nhỏ (<0.4 m/s) nên thời gian sấy thường kéo dài, làm chất lượng sản phẩm sấy không cao. Do đó, người ta thường dùng quạt để thông gió cưỡng bức.

Nhóm chon phương pháp sấy thẳng ,dùng quạt thổi khí nóng đi trong buồng sấy và mang hơi ẩm của rau quả ra thẳng bên ngoài ko hoàn lưu.Nên bỏ qua đo lường độ ẩm.

+ Thời gian sấy

Là một thông số đặc biệt quan trọng được sử dụng trong tính toán thiết kế và vận hành thiết bị sấy. Thời gian sấy phụ thuộc vào nhiều yếu tố như loại vật liệu sấy, hình dáng, kích thước hình học của vật liệu, độ ẩm đầu và cuối của vật liệu, loại thiết bị sấy, phương pháp cấp nhiệt, chế độ sấy. Do đó việc xác định thời gian sấy gặp nhiều khó khăn.Vì vậy trong tính toán thực tế các thiết bị sấy thời gian được xác định theo thực nghiệm và cả theo kinh nghiệm vận hành.Tuy nhiên trong nghiên cứu các thiết bị sấy mới và để sấy các vật liệu khi chưa có kinh nghiệm người ta phải dựa vào lý thuyết

+Thực tế, trong công nghiệp các lò nhiệt thường có công suất rất lớn, quán tính lớn, tầm nhiệt hoạt động rộng và có nhiều cách đốt nóng khác nhau như dùng lò xo, khí đốt, sóng cao tần…Khi điều khiển nhiệt độ, đặc tính cần chú ý là độ quán tính, năng suất toả nhiệt ra môi trường. Tính chất của lò nhiệt phụ thuộc vào nhiều yếu tố như : thể tích, vật liệu cách nhiệt và nguồn nhiệt.

Qua các vấn đề thì nhóm em thấy vấn đề Nhiệt độ là yếu tố quan trọng nhất đối với chất dinh dưỡng của hoa quả sấy khô. Mỗi loại thực phẩm sẽ cần một nhiệt độ khác nhau để không làm chất dinh dưỡng bị tiêu tan. Đối với rau quả công nghiệp, sức chịu nhiệt tương đối kém nên nhiệt độ khi sấy không nên vượt quá 70 – 90 độ C. Nhiệt độ trong quá trình sấy cũng cần được kiểm soát phù hợp đòi hỏi người thực hiện cần có chuyên môn và kinh nghiệm tốt.Vì thế để duy trì nhiệt độ đúng mong muốn trong lò sấy đòi hỏi phải có một bộ điều khiển nhiệt hiện đại và dể vận hành.

3.2 Tính toán thiết kế phần điện điều khiển.

3.2.1 Giới thiệu nội dung

3.2.1.1. Giới thiệu

Mô hình thiết kế bao gồm hệ thống lò nhiệt dùng dây nhiệt điện trở maysodạng cuộn tròn để gia nhiệt và quạt thổi gắn bên lò để thổi gió. Đồng thời cảm biến nhiệt độ nhiệt độ NTC 3950 100K được gắn trong lò nhằm theo dõi và giám sát nhiệt độ gửi về máy tính thông qua WinCC.

Nguyên lý hoạt động như sau: Ban đầu khi lò sấy chưa hoạt động Sau khi cấp nguyên liệu và khởi động lò sấy thì dây nhiệt điện trở mayso nóng lên có chức năng làm nóng không khí theo giá trị mong muốn bên trong lò. Khi nhiệt độ tăng lên mức yêu cầu của lò thì nhiệt độ được duy trì ổn định quanh nhiệt độ yêu cầu và quạt thổi bắt đầu hoạt động để lưu thông không khí bên trong lò.

Nhóm sẽ tiến hành tính toán và lựa chọn các thiết bị phần cứng, đưa ra nguyên lý hoạt động của từng khối được trình bày bởi sơ đồ khối bên dưới.

Hình 3.8: Sơ đồ cơ bản thiết bị toàn bộ hệ thống

Từ sơ đồ trên, ta có thể thiết lập các thiết bị thành từng khối như sau:

Hình 3.9: Sơ đồ khối hệ thống

3.2.1.2 Mô tả

+Chức năng của khối nguồn:

- Khối nguồn có chức năng cung cấp nguồn cho toàn bộ hệ thống.

- Nguồn 24V cung cấp cho PLC, quạt.

- Nguồn 220V cấp cho dây nhiệt điện trở mayso.

+ Chức năng khối cảm biến:

- Khối cảm biến có chức năng đọc nhiệt độ trong lò và gửi tín hiệu về cho khối trung tâm xử lý.

+ Chức năng khối nút nhấn

- Khối nút nhấn có chức năng điều khiển đóng mở hoạt động của hệ thống.

+ Chức năng khối xử lý trung tâm

- Khố xử lý trung tâm có chức năng nhận tín hiệu từ các khối sau đó xử lý điều khiển hoạt động của toàn hệ thống.

+ Chức năng khối điều khiển SSR

- Khối điều khiển SSR có chức năng nhận tín hiệu điện áp xung của PLC để điều khiển dây nhiệt điện trở mayso.

+ Chức năng khối quạt thổi

- Khối quạt thổi có chức năng lưu thông không khí trong lò sấy.

+ Chức năng khối dây nhiệt điện trở mayso

- Khối dây nhiệt điện trở mayso có chức năng gia nhiệt cho lò sấy.

3.2.1.3 Tổng kết thiết bị

Hệ thống “Điều khiển nhiệt độ lò điện trở bằng phương pháp PID sử dụng PLC S7-1200 ứng dụng sấy rau quả” thực hiện sấy rau quả tại nhiệt độ do người sử dụng cài đặt có các thông số và yêu cầu kỹ thuật sau:

Hệ thống sẽ duy trì nhiệt độ của lò sấy ở một nhiệt độ người sử dụng cài đặt sao cho nhiệt độ bên trong lò không xê dịch quá nhiều so với nhiệt độ cài đặt.

Hệ thống với chi phí hợp lý, hoạt động ổn định liên tục trong môi trường công nghiệp.

Tương ứng với yêu cầu trên thì hệ thống phần cứng được chọn bao gồm các thiết bị như sau:

- PLC.

- Cảm biến nhiệt độ.

- Relay.

- Dây nhiệt điện trở.

- Nguồn DC.

- Mạch cầu phân áp.

- Laptop để kết nối điều khiển

3.2.2Khối xử lý trung tâm

Vì đã đăng kí đề tài là sử dụng PLC S7 1200 của hảng Simen ,sau quá trình tìm hiều về các loại CPU của dòng S7 1200,(các thông số CPU ở bảng 2.1 chương 2), nên nhóm em quyết định chọn dòng PLC S7-1200 CPU 1212Cđể để lập trình.

-Với dòng phiên bản 1212C có các biến thể sau DC/DC/DC, DC/DC/Relay, AC/DC/Relay

Bảng 3.1: Các biến thể của CPU S7-1200 1212C

|

Biến Thể |

Thông số |

|

CPU 1212 DC/DC/DC

|

6ES7212-1AE40-0XB0 SIMATIC S7-1200, CPU 1212C, COMPACT CPU, DC/DC/DC, ONBOARD I/O: 8 DI 24V DC; 6 DO 24 V DC; 2 AI 0 – 10V DC, POWER SUPPLY: DC 20.4 – 28.8 V DC, PROGRAM/DATA MEMORY: 75 KB

|

|

CPU 1212 DC/DC/Relay |

6ES7212-1HE40-0XB0 SIMATIC S7-1200, CPU 1212C, COMPACT CPU, DC/DC/RLY, ONBOARD I/O: 8 DI 24V DC; 6 DO RELAY 2A; 2 AI 0 – 10V DC, POWER SUPPLY: DC 20.4 – 28.8 V DC, PROGRAM/DATA MEMORY: 75 KB

|

|

CPU 1212 AC/DC/Relay

|

6ES7212-1BE40-0XB0 SIMATIC S7-1200, CPU 1212C, COMPACT CPU, AC/DC/RLY, ONBOARD I/O: 8 DI 24V DC; 6 DO RELAY 2A; 2 AI 0 – 10V DC, POWER SUPPLY: AC 85 – 264 V AC AT 47 – 63 HZ, PROGRAM/DATA MEMORY: 75 KB

|

+Với đặc điểm có cấu hình xử lý nhanh, giá thành vừa phải, được dùng nhiều trong công nghiệp hiện nay nhóm em chọn PLC S7-1200 CPU 1212C DC/DC/DC với các lý do cơ bản sau:

- Đã được trang bị kiến thức cơ bản về PLC S7-1200 ở trường lớp.

- Số input và output trong mô hình phù hợp với số ngõ input/output trên PLC.

- Có tích hợp bộ đếm xung tốc độ cao thích hợp cho việc điều khiển SSR.

- PLC đơn giản, dễ sử dụng, có độ bền cao.

- Phần mềm lập trình trực quan, giúp dễ dàng trong việc viết chương trình điều khiển.

- Biến thể DC/DC/DC cùng 1 nguồn ra ,vào cấp là 24VDC nên phù hợp với các thiết bị ngoại vi .

Hình 3.10:PLC S7-1200 CPU 1212C DC/DC/DC 6ES7 212-1AE40-0XB0

Thông số kỹ thuật:

- Kích thước vật lý: 90x100x75mm

- Nguồn: DC 20.4 - 28.8VDC.

- Bộ nhớ chương trình/ dữ liệu: 75kB

- I/O tích hợp cục bộ: 8 DI 24VDC, 6 DO 24VDC, 2 AI 0-10VDC

3.2.3 Khối điều khiển SSR

SSR là relay bán dẫn analog, làm việc dựa trên nguyên tắc điều khiển góc pha, chẳng hạn như, điều khiển điện áp AC theo sóng hình sin, phụ thuộc vào tín hiệu đầu vào (4-20mA/0-10VDC) tương ứng cho ra áp từ 0VAC đến điện áp định mức. Thích hợp cho việc điều khiển nhiệt, đèn, quạt,…

Về chức năng SSR cũng tương tự như rơ le cơ khí thông thường: cho phép dòng điện nhỏ có thể điều khiển một tải tiêu thụ dòng lớn hơn. Điểm khác biệt rõ nét nhất của SSR so với rơ le thông thường là nó không có “bộ phận chuyển động” (moving part):

- Rơ le khi hoạt động sẽ nghe tiếng “tạch” do tiếp điểm cơ khí đóng mở dưới tác động của từ trường.

- SSR hầu hết đã được cách li hoàn toàn về điện giữa mạch điều khiển và mạch lực.

Trong mô hình này em sử dụng relay bán dẫn của hãng FOTEK SSR-40 DA vì độ thông dụng và dễ dàng sử dụng.

Hình 3.11: FOTEK SSR-40 DA

Thông số:

- Điện áp đầu vào: 3-32VDC

- Điện áp ngõ ra: 24-380VAC

- Dòng tối đa: 40A

- Time: ≤10ms

- Dòng tiêu thụ: ≤2mA

- Kích thước: 60x45x23mm

Hình 3.12: Mạch động lực cho SSR

3.2.4 Khối Relay

Do mô hình chỉ dùng 1 quạt hút 24V nên lựa chọn mạch 1 relay opto chọn mức kích là an toàn và hợp lý nhất.

Hình 3.13: Mạch 1 relay opto chọn mức kích Hight/Low (24VDC)

Mạch 1 relay opto chọn mức kích High/Low (24VDC) được sử dụng để bật, tắt thiết bị AC/DC qua relay, mạch có thể tùy chọn kích bằng mức cao hoặc thấp (Hight/Low) qua Jumper, ngoài ra mạch còn bổ sung thêm Opto cách ly cho độ an toàn và chống nhiễu vượt trội, thích hợp với các ứng dụng bật tắt, điều khiển thiết bị qua relay.

Thông số kỹ thuật:

- Điện áp sử dụng: 24VDC

- Dòng điện tiêu thụ: khoảng 200mA/1Relay

- Tín hiệu kích: tùy chọn mức cao Hight(24VDC) hoặc thấp low(0VDC) qua Jumper

- Tiếp điểm đóng ngắt Relay trên mạch: max 250VAC-10A hoặc 30VDC-10A

- Kích thước: 50x26x19mm

3.2.5 Khối cảm biến

Với mong muốn nhiệt độ nằm trong khoảng 50oC đến 120oC để mô phỏng nhiệt độ của lò sấy. Thì đòi hỏi cảm biến nhiệt độ phải có đồ bền và chịu được nhiệt độ cao nên lựa chọn cảm biến nhiệt độ NTC 3950 100K là hợp lý nhất.

Hình 3.14: Cảm biến nhiệt độ NTC 3950 100K

Cấu tạo:

- Đầu dò nhiệt: là phần quan trọng nhất của cảm biến. chúng quyết định độ chính xác của cảm biến.

- Dây tín hiệu: là phần kết nối tín hiệu đầu ra dạng 2 dây.

- Chất cách điện: giúp cách điện từ vỏ bảo vệ với dây tín hiệu trong đầu dò.

- Vỏ bảo vệ cảm biến: là phần tiếp xúc trực tiếp với phần cần đo nhiệt có tác dụng bảo vệ tín hiệu của đầu dò được làm bằng thủy tinh

Nguyên lý hoạt động: cảm biến nhiệt độ NTC 3950 100K hoạt động dựa trên nguyên tắc nhiệt điện trở. Nghĩa là điện trở sẽ tăng lên khi nhiệt dộ tăng lên. Khi đó, ta chỉ cần đo được giá trị điện trở này thì sẽ quy đổi ra được nhiệt độ.

Ưu điểm: độ nhạy cao, phản ứng nhanh, cấu trúc nhỏ gọn, lắp đặt thuận tiện, vùng nhiệt độ sử dụng rộng, độ ổn định tốt, độ tin cậy cao.

Nhược điểm: có nhiều nguyên nhân, yếu tố làm ảnh hưởng đến việc sai số khi đo.

Thông số kỹ thuật của cảm biến nhiệt độ NTC 3950 100K:

- Trở kháng: R25 (25 °) 100 K

- Dải đo: -40*C đến 3000*C.

- Độ chính xác: +-1%, +-2%, +-3%.

- Hệ số công suất: mW > 5/°C

- Công suất định mức tối đa: 45mW

- Hằng số thời gian nhiệt: <7

- Hệ số nhiệt kháng: mW > 5/°C

Vì cảm biến nhiệt độ NTC 3950 100K khi đọc nhiệt độ ra từ lò sẽ trả về giá trị điện trở mà PLC chỉ đọc được tín hiệu dòng hoặc áp (4-20mA/0-10VDC). Để có thể cho PLC S7-1200 đọc được tín hiệu Analog ta phải qua bộ chuyển đổi. Ở đây sử dụng một mạch phân áp và khuếch đại điện áp để biến đổi thành điện áp và khuếch đại nó lên để cho PLC hiểu và đọc được.

Hình 3.15: Mạch cầu phân áp

Từ chân analog input của PLC ta sẽ đọc được giá trị VOut từ mạch cầu phân mạch

Với mạch cầu phân áp 2 điện trở ta có:

( 3.9)

Với VIn = 5V, VOut là giá trị PLC đọc được, R1 = 1000Ω, R2 = RNTC nên ta có:

(3.10)

Từ giá trị điện trở của NTC (RNTC) ta áp dụng phương trình Steinhart-Hart để tính nhiệt độ mà cảm biến NCT đo được:

Phương trình Steinhart-Hart là một mô hình điện trở của chất bán dẫn ở các nhiệt độ khác nhau: [10] , [17]

1/T = A + B.ln(R) + C.(ln(R))3 (3.11)

T ở đây là độ k muốn quy đổi ra độ c thì

Trong đó:

- T là nhiệt độ (Kenlvins).

- Tc là độ c (celsius)

- R là giá trị điện trở tại nhiệt độ T (Ω)

- A = 1,009245522.10-3

- B = 2,378405444.10-4

- C = 2,019202697.10-7

3.2.6 Khối dây nhiệt điện trở mayso

Để mô phỏng nhiệt độ trong lò,củng như đúng công suất ở phần thiết kế, nhóm em quyết định dùng dây nhiệt điện trở mayso dạng cuộn tròn với ưu điểm chi phí rẻ dễ dàng sử dụng.

Hình 3.16: Dây nhiệt điện trở mayso dạng cuộn tròn

Thông số kỹ thuật:

- Điện áp 220VAC.

- Công suất 1250W.

- Đường kính 13,5cm.

- Khoảng cách giữa 2 cực là 3cm.

3.2.7 Khối nút nhấn

Với mô hình này em sử dụng một nút ESTOP

Hình 3.17: Nút dừng khẩn LAY7 (PBCY090) LAY37

Thông số kỹ thuật:

- Điện áp tối đa: 600V

- Dòng điện tối đa: 10A

- Chất liệu vỏ: nhựa

- Tiếp điểm: 2 cặp tiếp điểm (xanh NO, đỏ NC)

- Kích thước: 70x36x30mm

- Đường kính ren gắn tủ: 22mm

3.2.8 Khối quạt thổi

Như phần tính toán lưu thông không khí trong lò. Đối với quạt lò em chọn quạt hút 24V của NIDEC vì độ chắc chắn và bền bỉ cao.

Hình 3.18: Quạt hút NIDEC

Thông số:

- Điện áp: 24V

- Dòng điện: 0.12A

- Dây: 2 dây

- Kích thước: 120x120x25mm

- Model: D09T-24PH 05B

3.2.9 Tính toán khối nguồn

Khối nguồn là khối rất quan trọng cung cấp nguồn cho toàn bộ hệ thống hoạt động.

Trong mô hình sử dụng 2 khối nguồn để cung cấp là 24VDC và 220VAC:

- Khối nguồn 24VDC: cung cấp nguồn cho PLC S7-1200 và quạt thổi.

- Khối nguồn 220VAC: cung cấp nguồn cho dây nhiệt điện trở mayso.

Bảng 3.2: Bảng tiêu thụ dòng điện của các khối

|

Khối nguồn |

Các thiết bị và linh kiện |

Dòng tiêu thụ |

|

Nguồn 24VDC |

- PLC S7-1200 (CPU 1212C DC/DC/DC) - Quạt hút gió tủ điện - Mạch hạ áp DC-DC Lm2596S |

- 1.5A

- 0.12A - 3A |

|

Nguồn 220VAC |

- Nguồn tổ ong - Dây nhiệt điện trở mayso dạng cuộn tròn |

|

Từ bảng tiêu thụ dòng điện của các khối và các thiết bị như trên, ta có thể lựa chọn các nguồn có dòng điện phù hợp:

- Nguồn 24VDC: sử dụng bộ nguồn 24V 5A.

- Nguồn 220VAC: sử dụng nguồn điện xoay chiều dân dụng 220V/50Hz.

Hình 3.19: Nguồn tổ ong 24V 5A

Thông số:

- Điện áp input: 110V-220VAC

- Điện áp output: 24VDC

- Dòng ra max: 5A

- Kích thước: 158x97x43mm

Do cảm biến nhiệt độ NTC 3950 100K sử dụng nguồn 5V nên cần thêm 1 mạch hạ áp từ 24VDC xuống 5VDC nên em chọn Module hạ áp DC-DC Lm2596S

Hình 3.20: Module hạ áp Lm2596S DC-DC

Thông số kỹ thuật:

- Điện áp đầu vào DC 9V-36V

- Điện áp đầu ra: 5VDC

- Kích thước: 63x27x10mm

3.2.10 Cầu dao an toàn

Do mô hình sử dụng dòng điện xoay chiều 220VAC nên em sử dụng cầu dao tự động 1P 40A để bảo vệ các thiết bị của toàn hệ thông.

Hình 3.21: Cầu dao tự động 1P 40A

-Cầu dao tự động hay MCB 1P 40A PS45N/C1040 là thiết bị có khả năng tự ngắt dòng điện khi xảy ra sự cố ngắn mạch, quá tải trong mạch điện, giúp bảo vệ hệ thống điện và các thiết bị điện trước khi xảy ra hỏng hóc, chập, cháy, hỏa hoạn.

-Các thiết bị MCB của Sino được làm bằng vật liệu chống cháy có khả năng cách điện cao, đáp ứng tiêu chuẩn IEC60898, có khả năng ngắt dòng nhanh ngay khi có sự cố ngắn mạch xảy ra, bảo vệ tối đa cho các thiết bị củng như hệ thống điện.

-Tiếp điểm của MCB Sino PS45N dòng cắt 0.6kA được làm bằng hợp kim bạc với độ bền cao, đầu nối dây chắc chắn.

Thông số:

- Dòng định mức: 40A

- Điện áp định mức: 230V

- Điện áp làm việc lớn nhất: 320V (50/60Hz)

- Dòng cắt danh định: 4.5kA/6kA

- Cấp bảo vệ điện áp: <1.5kV

- Dạng lắp đặt: 35mm DIN Rail

3.2.11 Thiết kế sơ đồ đi dây tủ điện

Sơ đồ kết nối phần cứng PLC với ngõ vào ra:

Hình 3.22: Sơ đồ kết nối PLC

Bảng 3.3: Bảng thông tin thiết bị vào ra

|

STT |

Địa chỉ |

Tên |

Chú thích |

|

1 |

I0.0 |

E_stop |

Nút dừng khẩn cấp |

|

2 |

ANALOG INPUT1 |

Tag_6 |

Cảm biến NTC 3950 100K |

|

3 |

Q0.0 |

Tag_7 |

SSR |

|

4 |

Q0.1 |

Quat |

Quạt |

3.3 Xây dựng hệ thống phần mềm

Phần mềm để lập trình cho PLC S7-1200 là Step7 Basic hỗ trợ ba ngôn ngữ lập trình là FBD, LAD và SCL..Phần mềm thiết kế giao diện Scada là Wincc advanced, 2 phần mềm này được tích hợp trong TIA Portal V17 của Siemens.

v Giới thiệu TIA Porta V17:

TIA PORTAL tên gọi Totally Integrated Automation Portal (TIA Portal). Hiện tại TIA PORTAL có nhiều phiên bản như V13,V14,V15,V16 mới nhất là phiên bản V17 ra năm 2022 và, V18 mới ra mắt tháng 3 năm 2023.

Đây là phần mềm lập trình điều khiển trực quan, hiệu quả và xác thực giúp khách hàng thiết kế toàn bộ chương trình tự động hóa một cách tối ưu chỉ trong một giao diện phần mềm duy nhất, từ đó mang đến cho các nhà tích hợp hệ thống và các doanh nghiệp sản suất cơ hội nâng cao năng suất và lợi thế cạnh tranh dữ liệu.

Hình 3.23: Giao diện TIA Portal V17

3.4 Xây dựng lưu đồ thuật toán

Hình 3.24: Lưu đồ thuật toán của lò nhiệt

3.5 Các phương pháp tìm thông số PID (KP, KI, KD)

Để thiết kế bộ hiệu chỉnh PID ta phải xác định được mô hình tổng thể của hệ thống. Theo các thiết kế phần cứng ở các chương trước ta có thể minh hoạ hệ thống theo sơ đồ nguyên lý như hình sau:

Hình 3.25: Sơ đồ điều khiển vòng kín

Trong đó:

- Khối điều khiển PID: là khâu hiệu chỉnh PID được thực hiện bằng khối PID_Compact có sẵn trong TIA portal củaPLC S7-1200 .

- Khối điều khiển SSR: là bộ phận thực hiện việc điều khiển công suất cung cấp cho lò dựa vào tín hiệu điều khiển từ bộ hiệu chỉnh PID số đưa sang điều khiển việc đóng ngắt SSR.

- Khối lò nhiệt: là hộp chứa dây nhiệt điện trở và cảm biến nhiệt độ của hệ thống.

- Khối Analog input: là khâu thu thập dữ liệu nhiệt độ lò thông qua cảm biến nhiệt NTC 3950 100K rồi đưa vào analog input của PLC S7-1200 để đưa ra dữ liệu nhiệt độ dưới dạng số.

Ta có thể rút gọn mô hình hệ thống bộ điều khiển nhiệt độ như hình sau:

Hình 3.26: Sơ đồ tóm tắt hệ thống

Với:

Bộ điều khiển PID có hàm truyền dạng liên tục như sau:

Hay ở dạng khác:

Theo CT 6.1b [7] trang112 Trong đó:

(3.10)

Kd = Kp .Td

Có rất nhiều phương pháp để tìm thông số PID như:

- Phương pháp Ziegler – Nichols.

- Phương pháp Chien-Hrones-Reswick 2

- Phương pháp thủ công

- Phương pháp dùng phần mềm.

Nhóm em quyết định chọn phương pháp để tìm thông số PID đó là Phương pháp Ziegler – Nichols vì phương pháp này Đơn giản trong quá trình hiệu chỉnh.Phù hợp với các dạng điều chỉnh nhiệt độ .

CHƯƠNG IV: THI CÔNG HỆ THỐNG

4.1 Thi công hệ thống phần khung ,thân lò

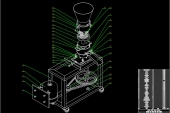

Hệ thống mô hình bao gồm:

- Hệ thống phần thân của thân lò điện trở sấy rau quả

Phần thân của lò nhiệt sấy rau quả ta sử dụng sắt hộp hàn lại thành khung hình hộp chữ nhật và bao xung quanh bằng tôn thiếc nhằm đảm bảo an toàn và độ chắc chắn của thân lò.Lò sấy và tủ điện ,hệ thống PC được đặt cố định lên khung giá đở.

Bảng 4.1: Danh sách các linh kiện của thân lò

|

STT |

Tên linh kiện |

Thông số |

|

1 |

Thanh sắt hộp15x15mm Làm khung lò |

- 4 thanh 39cm - 8 thanh 27cm |

|

2 |

- Tôn thiếc phẳng |

- 4 tấm 30x39cm - 2 tấm 30x30cm - 3 tấm 24x280cm |

|

3 |

- Vít bắn tôn |

|

|

4 |

- Dây nhiệt điện trở mayso dạng cuộn tròn |

- Đường kính 13,5cm. - Khoảng cách giữa 2 cực là 3cm. |

|

5 |

- Cảm biến nhiệt độ NTC 3950 100K |

|

|

6 |

- Sắt hộp 10x10 để làm khay sấy |

|

|

7 |

- Sắt hộp 20x20 mm làm hế thống bàn giá đở |

|

|

8 |

- Nẹp V20 |

|

|

9 |

- Lưới thép mạ kẽm 0.5cm |

|