ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ KHUÔN ÉP NHỰA ĐẾ GIÀY

NỘI DUNG ĐỒ ÁN

LỜI NÓI ĐẦU KHUÔN ÉP NHỰA ĐẾ GIÀY

Ngày nay, với những bước phát triển nhảy vọt của khoa học kỹ thuật đã mang lại cho con người nhiều tiện ích lớn, đặc biệt là sự phát triển vượt bậc của công nghệ CAD/CAM/CNC. Nhờ vào công nghệ này mà việc thiết kế đến gia công ra sản phẩm trở nên chính xác và giảm thiểu nhiều công việc không cần thiết, nhờ đó giảm được thời gian thiết kế, chế tạo từ đó nâng cao năng suất và chất lượng sản phẩm.

Ngày nay nhu cầu sản phẩm nhựa đang tăng cao, các sản phẩm nhựa chiếm một tỷ trọng ngày càng lớn trong kỹ thuật cũng như đời sống như các máy móc thiết bị công nghiệp, thiết bị điện, đồ dùng gia dụng... Việc sản xuất đơn lẻ từng chi tiết dù đáp ứng về độ linh hoạt và thực tiễn cao nhưng không đạt được năng suất và hầu như đáp ứng không đủ nhu cầu thị trường. Ngành khuôn mẫu ra đời giải quyết được vấn đề đó với việc sản xuất theo số lượng, quy mô lớn, năng suất cao. Việc tìm hiểu và nghiên cứu chuyên sâu về ngành công nghệ chế tạo khuôn mẫu giúp nắm bắt được quy trình công nghệ, cải tiến và phát triển ngành khuôn mẫu đem đến sự cạnh tranh trong nước cũng như trong khu vực.

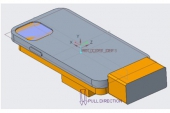

Đồ án tốt nghiệp sau đây là đồ án tổng quát về quy trình thiết kế khuôn tự động cho sản phẩm nhựa nhiều màu, một loại hình khá phổ biến ở các nước tiên tiến nhưng vẫn còn khá mới trong ngành sản xuất sản phẩm nhiều màu nước ta, chủ yếu là sản xuất thủ công. Quá trình thiết kế và tối ưu hóa sử dụng các phần mềm thiết kế và phân tích như Creo, Moldflow, SolidWorks.

Trong suốt thời gian học tập tại trường Đại học Bách Khoa đến nay, em đã nhận được rất nhiều sự quan tâm giúp đỡ của quý thầy cô, gia đình và bạn bè. Với lòng biết ơn sâu sắc nhất, em xin gửi đến quý thầy cô của khoa Cơ Khí- trường Đại học Bách Khoa Thành Phố Hồ Chí Minh đã truyền dạy vốn kiến thức quý báu cho em trong suốt thời gian học tập tại trường.

Trong quá trình làm đồ án tốt nghiệp không tránh được những thiết sót, hạn chế em mong quý thầy cô góp ý để đồ án được hoàn thiện hơn. Em xin chân thành cảm ơn sự giúp đỡ tận tình của thầy PGS. TS. Bùi Trọng Hiếu trong suốt cả quá trình thực hiện đồ án. Em xin chân thành cảm ơn

MỤC LỤC

LỜI NÓI ĐẦU................................................................................................................................ 1

MỤC LỤC...................................................................................................................................... 2

LÝ DO VÀ MỤC TIÊU ĐỀ TÀI.................................................................................................. 3

CHƯƠNG 1: TỔNG QUAN VỀ NGÀNH NHỰA..................................................................... 6

1.1 Tổng quan về ngành nhựa thế giới............................................................................. 6

1.2 Tổng quan về ngành nhựa Việt Nam.......................................................................... 7

1.3 Sự cần thiết của đề tài.................................................................................................. 8

CHƯƠNG 2: TỔNG QUAN VỀ NHỮNG PHƯƠNG PHÁP CHẾ TẠO SẢN PHẨM NHIỀU MÀU TRONG CÔNG NGHỆ PHUN ÉP............................................................................................................ 10

2.1 Sản phẩm được phun nhiều lần (multi-shot molding-msm)............................... 10

2.2 Ép phun nhiều thành phần (multi-component molding)..................................... 17

2.3 Khuôn chèn lõi vật liệu nhựa (Insert molding) và khuôn chèn lõi vật liệu kim loại (over molding)...................................................................................................................................................... 21

Phân tích lựa chọn kiểu phun ép.................................................................................... 23

CHƯƠNG 3: TỔNG QUAN VỀ KẾT CẤU KHUÔN ÉP PHUN VÀ MÁY ÉP PHUN........ 26

3.1 Kết cấu máy ép phun hai màu và một số loại máy trên thị trường...................... 26

3.1.1 Kết cấu cơ bản của một máy ép phun............................................................ 26

3.1.2 Một số loại máy ép nhựa 2 màu phổ biến...................................................... 31

3.2 Kết cấu chung của khuôn ép phun........................................................................... 32

ĐỊNH HƯỚNG NHIỆM VỤ PHÂN BỔ THỜI GIAN TRONG GIAI DOẠN TIẾP THEO CỦA LUẬN VĂN....................................................................................................................................................... 36

TÀI LIỆU THAM KHẢO........................................................................................................... 37

MỤC LỤC

LỜI NÓI ĐẦU................................................................................................................................ 1

MỤC LỤC...................................................................................................................................... 2

LÝ DO VÀ MỤC TIÊU ĐỀ TÀI.................................................................................................. 3

CHƯƠNG 1: TỔNG QUAN VỀ NGÀNH NHỰA..................................................................... 6

1.1 Tổng quan về ngành nhựa thế giới............................................................................. 6

1.2 Tổng quan về ngành nhựa Việt Nam.......................................................................... 7

1.3 Sự cần thiết của đề tài.................................................................................................. 8

CHƯƠNG 2: TỔNG QUAN VỀ NHỮNG PHƯƠNG PHÁP CHẾ TẠO SẢN PHẨM NHIỀU MÀU TRONG CÔNG NGHỆ PHUN ÉP............................................................................................................ 10

2.1 Sản phẩm được phun nhiều lần (multi-shot molding-msm)............................... 10

2.2 Ép phun nhiều thành phần (multi-component molding)..................................... 17

2.3 Khuôn chèn lõi vật liệu nhựa (Insert molding) và khuôn chèn lõi vật liệu kim loại (over molding)...................................................................................................................................................... 21

Phân tích lựa chọn kiểu phun ép.................................................................................... 23

CHƯƠNG 3: TỔNG QUAN VỀ KẾT CẤU KHUÔN ÉP PHUN VÀ MÁY ÉP PHUN........ 26

3.1 Kết cấu máy ép phun hai màu và một số loại máy trên thị trường...................... 26

3.1.1 Kết cấu cơ bản của một máy ép phun............................................................ 26

3.1.2 Một số loại máy ép nhựa 2 màu phổ biến...................................................... 31

3.2 Kết cấu chung của khuôn ép phun........................................................................... 32

ĐỊNH HƯỚNG NHIỆM VỤ PHÂN BỔ THỜI GIAN TRONG GIAI DOẠN TIẾP THEO CỦA LUẬN VĂN....................................................................................................................................................... 36

TÀI LIỆU THAM KHẢO........................................................................................................... 37

LÝ DO VÀ MỤC TIÊU ĐỀ TÀI

Lý do chọn đề tài

Ngành nhựa ở nước ta có tốc độ phát triển nhanh và vẫn còn rất nhiều tiềm năng chưa được khai thác, bởi vậy đang rất cần đội ngũ kỹ sư có kiến thức chuyên môn cao trong lĩnh vực này.

Hình: Sản lượng sản xuất nhựa Việt Nam 2001-2016

Đặc biệt các sản phẩm nhiều màu đang dần chiếm thị phần lớn của các sản phẩm nhựa trên thị trường nhờ vào sự đa dạng và sức hút của chúng đối với người sử dụng.

Trong ngành giày dép, ép nhiều màu thường được sử dụng phổ biến trong sản suất các loại đế giày. Sự cải tiến này làm cho sức cuốn hút của sản phẩm giày dép tăng cao, đáp ứng những nhu cầu về thẩm mỹ cũng như kĩ thuật.

Hình 1: sản phẩn giày dép từ ép phun nhiều màu

Tuy nhiên việc chế tạo các sản phẩm đế giày nhiều màu bằng phương pháp khuôn ép ở đa số các công ty nhựa vừa và nhỏ nước ta phần lớn là thủ công và còn rất nhiều hạn chế. Điều này ảnh hưởng rất lớn đến năng suất, sản lượng, cũng như ảnh hưởng trực tiếp đến sức khỏe của những công nhân làm việc với khuôn ép, đồng thời làm giảm sức cạnh tranh với các sản phẩm nhập khẩu và các công ty nước ngoài.

Hình 2: Ép đế giày bằng máy ép đế giày TPR mâm tròn nhiều khuôn

Là sinh viên của trường đại học chuyên về khoa học kỹ thuật, có điều kiện thực tập tại phòng kỹ thuật của công ty cơ khí Duy Khanh, tôi cảm thấy yêu thích ngành cơ khí đặc biệt là ngành khuôn mẫu. Tôi nhận thấy rằng mình phù hợp và có định hướng sau này làm việc trong lĩnh vực thiết kế khuôn. Do đó, luận văn này cũng là cơ hội để tìm hiểu, học hỏi thêm những kiến thức chuẩn bị cho công việc sau này.

Mục tiêu

- Hiểu được công việc của người kĩ sư thiết kế khuôn.

- Có khả năng tổ chức dữ liệu, phân bổ thời gian. Đó là những kỹ năng rất cần thiết cho công việc sau này.

- Nắm được kiến thức cơ bản về khuôn, các phương pháp gia công, cách bố trí các chi tiết bộ phận trong khuôn,…

- Sử dụng thành thạo các phần mềm hỗ trợ quá trình thiết kế khuôn.

- Thiết kế được một bộ khuôn ép nhiều màu hoàn chỉnh.

- Trình bày luận văn như một báo cáo khoa học có tính chuyên nghiệp cao.

- Tự rút ra cho mình những bài học kinh nghiệm để phục vụ cho quá trình làm việc sau này.

CHƯƠNG I: TỔNG QUAN VỀ NGÀNH NHỰA

1.1 Tổng quan về ngành nhựa thế giới

(Nguồn: báo cáo ngành nhựa của FPT Securities 3/2017)

[http://images.ndh.vn/Images/Uploaded/Share/2016/03/03/189masterbatch3.jpg]

[http://nhuakythuat.com/Uploads/News/06042015/News/204616814-hop-nhua-dung-thuc-pham.jpg]

- Sau khủng hoảng kinh tế 2008-2009, Trung Quốc vươn lên vị trí số 1 về sản xuất nguyên liệu nhựa toàn cầu, chiếm 28% vào năm 2015, cùng với đó là sự sụt giảm sản lượng tại những khu vực kinh tế phát triển như Bắc Mỹ, EU hay Nhật Bản. Tuy nhiên, với nhu cầu tiêu thụ nguyên liệu cho sản xuất trong nước lớn (Trung Quốc hiện là công xưởng ngành nhựa và là quốc gia xuất khẩu sản phẩm nhựa lớn nhất thế giới), Trung Quốc đồng thời là quốc gia nhập khẩu nguyên liệu nhựa lớn nhất (chiếm 20% nhu cầu nhập khẩu toàn cầu). Mỹ, Châu Âu và Trung Đông là những khu vực xuất khẩu nguyên liệu nhựa lớn nhất, các khu vực trên có nền công nghiệp hóa dầu phát triển lâu đời, sản lượng nguyên liệu nhựa sản xuất gia tăng trong khi nhu cầu sử dụng nhựa không còn nhiều động lực tăng trưởng.

- Sản lượng nhựa sản xuất và tiêu thụ toàn cầu chịu ảnh hưởng khá rõ bởi khủng hoảng kinh tế, tại các thời điểm khủng hoảng kinh tế thế giới (phần lớn bắt nguồn từ khủng hoảng năng lượng, dầu mỏ), sản lượng nguyên liệu nhựa sản xuất và tiêu thụ cũng chịu tác động suy giảm rõ rệt. Sau khủng hoảng kinh tế toàn cầu 2008-2009, tốc độ tăng trưởng sản lượng nhựa toàn cầu hiện duy trì ổn định ở mức 3-4%/năm và được báo sẽ tăng trưởng bình quân 4-5%/năm từ 2017-2020.

- Ngành nhựa chịu sự ảnh hưởng bởi nguyên liệu đầu vào cho sản xuất chủ yếu là chế phẩm từ dầu mỏ, khí thiên nhiên và than đá. Biến động giá của các nguồn nguyên liệu hóa thạch này ảnh hưởng trực tiếp tới chi phí sản xuất của ngành nhựa. Bắc Mỹ và Trung Đông là hai khu vực lựa chọn công nghệ sản xuất nguyên liệu nhựa chủ yếu từ khí thiên nhiên, Trung Quốc lựa chọn than đá làm đầu vào sản xuất, phần còn lại của thế giới lựa chọn công nghệ sản xuất từ dầu mỏ. Trong giai đoạn 2014- 2015, giá dầu tăng cao trong khi giá khí thiên nhiên và giá than đá thấp, những khu vực sản xuất nguyên liệu nhựa như Bắc Mỹ, Trung Đông, Trung Quốc có lợi thế về giá thành sản xuất và gia tăng thị phần trên thị trường xuất khẩu nguyên liệu nhựa toàn cầu. Trong giai đoạn nửa cuối năm 2016, khi giá dầu và giá than đá tăng trở lại, giá nguyên liệu nhựa tại các khu vực trên thế giới cũng quay đầu tăng sau một giai đoạn giảm sâu khi giá dầu chạm đáy.

- Giá dầu tăng trở lại sau khi tạo đáy vào giai đoạn cuối 2015-đầu 2016 sẽ là động lực lớn thúc đẩy Trung Quốc tiếp tục gia tăng khai thác than đá, sử dụng làm nguyên liệu cho ngành công nghiệp hóa nhựa khổng lồ của mình nhằm giảm phụ thuộc vào dầu mỏ nhập khẩu.

1.2 Tổng quan về ngành nhựa Việt Nam.

- Ngành nhựa Việt Nam là ngành công nghiệp non trẻ, tuy nhiên có tốc độ tăng trưởng ấn tượng, đạt mức 16-18%/năm trong giai đoạn 2010-2015. Nhu cầu tiêu thụ nhựa gia tăng, chỉ số tiêu thụ chất dẻo bình quân đầu người của Việt Nam năm 2015 đã vượt mức trung bình thế giới.

1.2.1 Nhu cầu thị trường

- Tính tới năm 2015, ngành Nhựa trong nước có giá trị ước đạt 9 tỷ USD, cơ cấu giá trị ngành nhựa Việt Nam thuộc về 4 nhóm ngành chính: Nhựa bao bì (39%), Nhựa gia dụng (32%), Nhựa xây dựng (14%) và Nhựa kỹ thuật (9%). Trong nước hiện có khoảng 2.000 doanh nghiệp hoạt động trong ngành nhựa (tập trung chủ yếu tại miền Nam, chiếm 84% tổng số doanh nghiệp toàn quốc), chủ yếu là các doanh nghiệp vừa và nhỏ, tập trung phần lớn vào nhóm bao bì và nhựa gia dụng.

1.2.2 Khó khăn của ngành nhựa nước ta

- Khả năng tự chủ nguồn nguyên liệu của ngành nhựa trong nước còn thấp. Trong nước hiện chưa tự sản xuất được PE, sản xuất được 15% nhu cầu PP, 30% nhu cầu PET, 50% nhu cầu PVC. Tổng nguyên liệu nhựa sản xuất trong nước chỉ đáp ứng được khoảng 20% nhu cầu mỗi năm, 80% còn lại phụ thuộc nguyên liệu nhập khẩu khiến các doanh nghiệp nhựa trong nước khó chủ động trong kế hoạch sản xuất kinh doanh khi giá nguyên liệu nhập khẩu luôn chịu tác động bởi biến động giá các nhiên liệu hóa thạch như dầu mỏ, khí thiên nhiên hay than đá kèm với đó là vấn đề tỷ giá.

- Ngành nhựa trong nước hiện sử dụng 03 công nghệ chính trong sản xuất: ép đúc, thổi/phun và ép đùn. Hầu hết máy móc thiết bị trong ngành đều được nhập khẩu, năm 2015 ngành nhựa nhập khẩu khoảng 715 triệu USD, chủ yếu từ Trung Quốc (38%) và khu vực Đông Bắc Á (44%). Điều này cũng khiến các doanh nghiệp trong ngành đối mặt với rủi ro biến động tỷ giá, nhất là trong thời kỳ tình hình kinh tế-chính trị các nước trên thế giới bất ổn khiến giá trị những đồng ngoại tệ chính biến động.

- Ngành nhựa trong nước có mức độ cạnh tranh tương đối cao khi các doanh nghiệp trong ngành phải chịu sức ép từ phía nhà cung cấp nước ngoài khi phụ thuộc 80% vào nguyên liệu nhập khẩu, thiếu tự chủ về nguồn nguyên liệu khiến các doanh nghiệp càng cần đẩy mạnh chiếm lĩnh thị trường đầu ra nhằm đảm bảo mức lợi nhuận kỳ vọng. Các sản phẩm nhựa mang tính tương đồng cao, lựa chọn của khách hàng đa dạng từ các sản phẩm trong nước và nhập khẩu khiến vị thế của doanh nghiệp đối với khách hàng mục tiêu tương đối thấp.

- Về các doanh nghiệp trong ngành nhựa, hưởng lợi từ giá nguyên liệu đầu vào sụt giảm trong giai đoạn 2015-2016 do giá dầu thế giới giảm, các doanh nghiệp nhựa trong nước mở rộng quy mô, đầu tư trang thiết bị, gia tăng sản lượng và cải thiện đáng kể biên lợi nhuận. Cùng với đó, giai đoạn vừa qua chứng kiến sự hồi phục của thị trường bất động sản-xây dựng, nhu cầu nhà ở, nâng cấp cơ sở hạ tầng là động lực chính cho ngành nhựa xây dựng. Thu nhập bình quân đầu người gia tăng, cơ cấu dân số trẻ kết hợp tỷ lệ đô thị hóa, tỷ lệ dân trung lưu gia tăng và thói quen sử dụng bao bì nhựa là những động lực chính cho ngành nhựa bao bì. Ngành bất động sản được dự báo sẽ đạt đỉnh vào năm 2018 trước khi đi vào giai đoạn bão hòa kết hợp nhu cầu của ngành hàng tiêu dùng được dự báo sẽ tiếp tục ổn định là hai động lực chính cho đầu ra của ngành nhựa trong nước, trọng tâm là nhóm nhựa vật liệu xây dựng và nhựa bao bì.

1.3 Sự cần thiết đề tài

- Khuôn mẫu là lĩnh vực có tính đặc trưng riêng. Việc nghiên cứu đề tài là việc kiểm tra lại các kiến thức đã học của sinh viên thêm vào đó nó sẽ giúp cho sinh viên tiếp cận được gần hơn về thực tế sản xuất, thị trường và xu thế phát triển của cơ khí nói chung và ngành nhựa nói riêng. Việc nghiên cứu những đặc thù của ngành nhựa đòi hỏi người thiết kế phải có kiến thức nhất định về sản phẩm nhựa như vật liệu nhựa, kết cấu khuôn, máy ép khuôn, tính toán các chỉ số trong khuôn…Để thực hiện được các cộng việc đó người thiết kế phải có đầy đủ kiến thức để sử dụng các phần mềm hổ trợ như: Creo, SolidWorks, MoldFlow, Autocard.

- Để đáp ứng nhu cầu ngày càng cao của các sản phẩm nhựa như về thẩm mỹ, chất lượng, giá thành của ngành nhựa ở Việt Nam. Với đề tài của tôi sẽ cải tiến mẫu mã sản phẩm và năng suất là những yếu tố rất quan trọng quyết định đến sự sống còn của các doanh nghiệp sản xuất.

- Các sản phẩm hai màu có trên thị trường như: dao cạo râu, ly nhựa, dép, đế giày,bàn chảy…

Hình1.3: Các sản phẩm nhựa nhiều màu trên thị trường

CHƯƠNG 2: TÌM HIỂU VỀ KHUÔN NHIỀU MÀU

Về nguyên lý tạo sản phẩm nhiều màu bằng khuôn ép phun cũng tương tự như các khuôn ép phun 1 màu. Các lớp vật liệu hỗn hợp polymer khác nhau được gia nhiệt đến nhiệt độ nóng chayrcuar chúng, sau đó được phun vào một lòng khuôn hay nhiều lòng khuôn. Polymer nóng chảy sau đó hóa rắn thành các hình dạng mong muốn từ hình dạng của lòng khuôn mà chúng nằm trong đó. Tuy nhiên do sự đa dạng về đặc tính vật liệu cũng như sự phức tạp về liên kết vật liệu và màu sắc đã tạo nên sự đa dạng hình dạng khuôn phun ép, cũng như phương pháp phun ép sản phẩm. Vì vậy, để tạo 1 sản phẩm phun ép nhiều màu cần phân tích so sánh và cân nhắc kỹ lưỡng ngay từ đầu về việc lựa chọn ra phương pháp phun ép phù hợp nhất, tạo sản phẩm có chất lượng nhất, giảm thiểu về mặt chi phí sản xuất và đạt năng suất cao nhất.

2.1 Sản phẩm được phun nhiều lần (Multi-shot molding-msm).

Multi-shot molding (MSM) là phương pháp đa dạng, phức tạp và thú vị nhất trong những phương pháp ép phun nhiều loại vật liệu (multi-material molding-MMM). Ép phun nhiều lần phun bao gồm việc ép phun tuần tự các vật liệu khác biệt vào những vị trí khác nhau trong khuôn. Hơn nữa, hình dáng của lòng khuôn có thể được thay đổi một phần hoặc toàn bộ ở các lần phun. Ý tưởng cơ sở của ép phun nhiều lần phun là cứ sau mỗi lần phun, khuôn(bao gồm chi tiết sản phẩm đã hoàn thành một phần) được di chuyển theo những cách khác nhau để chuẩn bị cho lần phun tiếp theo. Điều này giúp cho phép sản phẩm có thể được ép phun nhiều lần với nhiều loại vật liệu khác nhau. Có một số kiểu ép phun nhiều lần phun đang được phổ biến rộng rãi trên thế giới, dưới đây là ba loại điển hình được sử dụng rộng rãi nhất:

2.1.1 Bằng khuôn có tấm khuôn quay (Rotary Platen Multi-Shot Molding).

Rotary Platen MSM là phương pháp đơn giản và thông dụng nhất của MSM.

Hình 2.1 biểu diễn nguyên lý đơn giản của một Rotary Platen MSM . Các chi tiết chính cần lưu ý là trục quay ở phía bên trái của hình. Tấm quay được gắn vào tấm lõi có chứa hai lõi giống hệt nhau được đối xứng qua đường tâm của tấm quay đồng thời cũng là trục xoay. Tấm lòng khuôn gắn vào tấm cố định chứa hai hốc tương ứng với các hình dạng khác nhau. Về cơ bản, tấm quay có nhiệm vụ xoay sản phẩm đã được hoàn thành một phần giữa lòng khuôn này sang lòng khuôn khác cho từng giai đoạn phun. Điều này giúp loại bỏ sự cần thiết phải thay đổi lòng khuôn bằng tay hoặc bằng robot. Đối với loại MSM này, lõi cho cả hai giai đoạn phun vật liệu là giống nhau trong khi lòng khuôn là khác nhau.

Hình 2.1. Sơ đồ minh họa máy phun ép nhiều lần sử dụng tấm khuôn quay

- Quá trình phun ép bằng khuôn quay được minh họa trong Hình 2.2, cụ thể như sau:

-Trước tiên, khuôn phải được vận hành ở trạng thái ổn định, có sản phẩm đã hoàn chỉnh phần A. Điều này đảm bảo hệ thống đã sẵn sàng cho chu kỳ tiếp theo (chu kỳ thứ “(n + 1)”). Khi đó chi tiết thứ n đã phun hoàn chỉnh phần thứ nhất ở lòng khuôn A và nằm trong lòng khuôn B (Hình 2.2a).

- Các đầu phun vật liệu A và B lần thứ (n +1) được bơm đồng thời vào khoang tương ứng và để nguội. Lần phun này hoàn chỉnh sản phẩm thứ n AB trong khoang B và một sản phẩm A được phun lớp thứ nhất trong khoang A (hình 2.2b).

- Khuôn mở ra và thành phần AB thứ n được đẩy ra (Hình 2.2c). Hình ảnh của một sản phẩm hoàn chỉnh AB thứ n được thể hiện trong hình 2.2d.

- Tấm khuôn quay quay 180° sau đó đóng khuôn lại (không được biểu diễn trên hình).

Chu trình được lặp lại như ban đầu.

Hình 2.2. Minh họa quá trình phun ép nhiều lần sử dụng tấm khuôn quay

- Đây chỉ là ví dụ cơ bản về sản phẩm có 2 lớp phun, tương tự với các sản phẩm có 3 hoặc 4 lớp phun thì tấm quay chia thành 2 đến 3 lần quay trong 1 chu kỳ và các góc quay mỗi lần trong 1 chu kỳ sẽ khác nhau tùy vào từng chi tiết.

2.1.2 Bằng tấm phân độ (Index Plate Multi-Shot Molding)

- Indexing plate MSM là phương pháp gần giống với phương pháp trên nhưng sử dụng thêm một phương án khác: Tấm quay bây giờ có thể tách xa khỏi lòng khuôn. Đồng thời, cả lòng khuôn và lõi trong mỗi giai đoạn của các quá trình thì khác nhau về hình dạng. Tấm chia độ thực hiện chức năng xoay chi tiết đã được hoàn thành một phần giữa các lõi/lòng khuôn khác nhau. Hình 2.3 là mô tả chi tiết của một mô hình đơn giản có tấm chia độ.

Hình 2.3. Minh họa chi tiết của một mô hình đơn giản có tấm chia độ

Hình 2.4. Quá trình vận hành Indexing plate MSM

-Quá trình vận hành Indexing plate MSM được minh họa như trong Hình 2.4, cụ thể như sau:

Trước tiên, khuôn phải được vận hành ở trạng thái ổn định, có sản phẩm đã hoàn chỉnh phần A. Điều này đảm bảo hệ thống đã sẵn sàng cho chu kỳ tiếp theo (chu kỳ thứ “(n+1) ”). Khi đó chi tiết thứ n đã phun hoàn chỉnh phần thứ nhất ở lòng khuôn A và nằm trong lòng khuôn B (Hình 2.4a). Khuôn được đóng lại và tấm phân độ được rút về vị trí gắn với tấm cố định (Hình 4a).

Các đầu phun vật liệu A và B (n +1) phun đồng thời vào lòng khuôn tương ứng và để nguội. Công đoạn này tạo ra sản phẩm hoàn chỉnh thứ n AB trong khoang B và sản phẩm thứ (n + 1) hoàn chỉnh phần vật liệu thứ nhất trong khoang A (hình 2.4b).

Khuôn mở ra và tấm phân độ di chuyển tách ra ra khỏi tấm cố định (hình 2.4c).

Sản phẩm hoàn chỉnh thứ n AB sau đó được đẩy ra (hình 2.4d). Mặt cắt của một sản phẩm hoàn chỉnh AB được thể hiện trong hình 2.4f.

Tấm phân độ quay 180°, lùi lại vào tấm lõi, sau đó khuôn đóng lại (Hình 2.4e). Chu trình sẵn sàng để lặp lại.

Indexing plate MSM phức tạp hơn Rotary Platen MSM và yêu cầu thiết kế khuôn phức tạp hơn. Sự phức tạp này làm tăng chi phí chế tạo khuôn mẫu và thời gian chu trình, tuy nhiên phương pháp này cho phép tạo ra các sản phẩm có kết cấu phức tạp hơn.

2.1.3 Đẩy cơ cấu trượt (Core Toggle Multi-Shot Molding)

Core Toggle MSM là phương pháp đơn giản nhất vì không cần tấm khuôn hay lòng khuôn di chuyển giữa các đầu phun. Thay vào đó, một cơ chế trượt được sử dụng để thay đổi hình dạng của lòng khuôn giữa các đầu phun. Quá trình vận hành của Core Toggle MSM được minh họa trong Hình 2.5 và 2.6.

Những đặc điểm cần lưu ý trong hình 2.5 là tấm trượt có thể di chuyển sang trái và phải để mở hoặc đóng các phần của lòng khuôn. Không giống như Rotary Platen hoặc Indexing plate MSM, tấm trượt trong Core Toggle MSM là bộ phận duy nhất tái cấu trúc lại hình dạng của lòng khuôn.

Hình 2.5: Sơ đồ nguyên lý khuôn Core Toggle MSM

Chu trình Core Toggle MSM được minh họa như trong Hình 2.6, cụ thể như sau:

1) Vật liệu A được đưa vào lòng khuôn với tấm trượt ở vị trí mở (ở bên phải trong ví dụ này, hình2. 6a).

2) Tấm trượt được đóng để tạo ra một hình dạng mới của lòng khuôn (di chuyển về bên trái trong ví dụ này, Hình 2.6b).

3) Vật liệu B được đưa vào phần lòng khuôn được cấu hình lại thông qua một cổng phun riêng (không được hiển thị), làm đầy khoảng trống tạo ra từ việc di chuyển tấm trượt (hình 2.6c).

4) Sản phẩm cuối cùng (hình 2.6d) đông đặc và được đẩy ra khỏi khuôn. (a) - sau khi phun lần thứ nhất (b) - sau khi thay đổi hình dạng lòng khuôn (c) - sau khi phun lần thứ 2(d) - X-hình cắt của sản phẩm cuối cùng.

Hình 2.6: Quá trình vận hành của khuôn Core Toggle MSM

Việc bổ sung các tấm trượt vào khuôn dù làm tăng chi phí dụng cụ, nhưng nó vẫn ít hơn đáng kể so với chi phí của khuôn quay hoặc khuôn dùng tấm phân đọ. Tuy nhiên, Core Toggle MSM không thể sản xuất các sản phẩm phức tạp như các kỹ thuật MSM trên.

2.2 Khuôn ép phun nhiều thành phần (Multi-Component Molding)

Ép phun nhiều thành phần bao gồm phun đồng thời hai vật liệu vào trong khuôn thông qua cùng một vòi phun hoặc là các vòi phun tách biệt. Tùy từng trường hợp cụ thể thì các phương pháp phun cũng khác nhau, trong đó các loại phổ biến nhất là phun ép cùng phun, phun ép gián đoạn, phun ép cùng đầu phun được mô tả cụ thể bên dưới.

2.2.1 Ép cùng phun (Bi- Injection Molding)

Là quá trình mà hai loại nhựa khác nhau được phun đồng thời vào các vị trí khác nhau trong cùng một bộ khuôn. Khi các dòng vật liệu vào trong khuôn, chúng gặp nhau tại các bề mặt tiếp xúc và liên kết với nhau. Ép cùng phun thì đơn giản và chỉ được sử dụng để sản xuất các chi tiết đơn giản, dung sai thấp. Bề mặt tiếp xúc tạo ra khi sử dụng ép cùng phun thường là các mặt phẳng đơn giản. Hình 2.7 minh họa khuôn ép cùng phun và hình 2.7 mô tả quá trình ép cùng phun.

Hình 2.7: Mô hình của một cơ cấu khuôn ép cùng phun

Hình 2.8: Mô hình và sản phẩm của qui trình ép cùng phun

2.2.3 Ép phun cùng đầu phun (Co-Injection Molding).

Là phương pháp phổ biến nhất và có lẽ là hữu ích nhất trong quá trình ép phun nhiều thành phần. Đây là quá trình phun hai dòng nhựa được kiểm soát thông qua cùng một đầu phun vào trong lòng khuôn để tạo ra các chi tiết với sự bố trí vỏ/lõi. Ép cùng phun thì dùng đặc tính lỏng của polymer gọi là “dòng phun” để giữ cho vật liệu lớp lõi ở bên trong vật liệu lớp vỏ khi chúng chảy và lần lượt đông cứng lại trong khuôn.

- Hình 2.9 biểu diễn mô hình máy ép cùng phun (Co-Injection Machine). Nó khá giống một máy ép phun một vật liệu, ngoại trừ hai ống vật liệu được nối chung với một đường dẫn nhựa và đầu phun. Các ống A và B thì chịu trách nhiệm cho việc phun vật liệu của vỏ và lõi. Thêm vào đó có một hệ thống van để điều khiển lượng vật liệu đi vào lòng khuôn.

Hình 2.9: Mô tả của một máy cùng phun

Bước 1: Van A mở và van B đóng cho vật liệu vỏ được phun vào, điền đầy một phần của lòng khuôn.

Bước 2: Van A đóng lại đồng thời van B mở cho phép dòng vật liệu lõi được phun vào trong lòng khuôn điền đầy lớp vỏ ban đầu. Hai vật liệu này không trộn lẫn và lõi không làm thủng vỏ vì đó là dòng chảy tầng.

Bước 3: Vật liệu vỏ lại được phun thêm như bước một đảm bảo cho vật liệu hoàn toàn bị che phủ.

Hình 2.10 Mô tả phương pháp ép cùng phun sản phẩm 2 màu đơn giản

2.2.2 Ép phun gián đoạn (Interval Marbling)

Là phương pháp đơn giản và thường kết hợp với bộ Hot Runner (sẽ được tìm hiểu ở chương sau) để có thể trộn màu của các loại nhựa với nhau và không có bề mặt phân cách riêng biệt nào giữa các dòng vật liệu khác nhau.

Hình 2.11 Phương pháp ép phun gián đoạn

2.3 Khuôn chèn lõi vật liệu nhựa (Insert molding) và khuôn chèn lõi vật liệu kim loại (over molding)

Insert và Over Molding là sự cải tiến đơn giản của phương pháp ép phun một loại vật liệu. Cụ thể, sự khác nhau ở đây chỉ là phôi, kim loại hoặc nhựa được đặt trong khuôn trước khi dòng nhựa được phun vào. Dòng nhựa thứ nhất được phun vào trong khuôn, nó chảy trên, dưới và xung quanh phôi và đông cứng, giữ chặt phôi bên trong nó.

Sự khác nhau giữa Insert/ Over molding và ép phun một loại vật liệu đó là phôi được đưa vào trong lòng khuôn (bằng tay hoặc bằng máy) trước mỗi lần phun nhựa. Một máy ép phun chỉ cần một đầu phun và không có sự yêu cầu đặc biệt nào trong khuôn.

2.3.1 Chèn lõi nhựa (Over molding)

Sử dụng phương pháp ép phun một loại vật liệu để chế tạo ra phôi, sau đó chuyển nó đến một cái khuôn khác sau khi nó đã đông cứng một phần. Sau đó một vật liệu thứ hai được phun vào trong một khuôn mới với phôi ở bên trong. Phôi thì thường được làm sẵn trên một bộ phun riêng biệt.

Chèn lõi nhựa (Over molding) là một phương pháp đa dạng, có khả năng sản xuất nhiều loại sản phẩm. Trong nhiều trường hợp, phương pháp này được sử dụng để tạo ra các vỏ bọc sản phẩm có bề mặt mềm mại hoặc cứng. Các ứng dụng chủ yếu nói chung là trong công nghiệp hàng tiêu dùng, bao gồm các sản phẩm như: Công cụ cầm tay, điện thoaị, các thiệt bị máy tính, các sản phẩm tiêu dùng…

Hình 2.12: Các sản phẩm chèn lõi nhựa (Over molding)

2.3.2 Chèn lõi kim loại (Insert Molding)

- Là một dạng phát triển đặc biệt của chèn lõi nhựa (Over molding) mà phôi được làm hoàn thiện trước chu kì phun, phôi có thể được lấy từ nhà cung cấp. Đồng thời, phôi được làm bằng kim loại. Phôi này có thể được làm bằng các phương pháp ép phun tiêu chuẩn, tạo hình kim loại hoặc các quá trình gia công. Phôi thường được làm khía, xù xì hoặc xử lý với các chất kết dính để dòng nhựa có thể kết dính lên trên bề mặt tốt hơn. Thêm vào đó, các biện pháp khóa cơ khí thường được sử dụng để giữ phôi khi nhựa được phun vào.

- Các ứng dụng chủ yếu của insert molding là dây và các ống nối chân không, ống dẫn khí của xe hơi, loa phóng thanh, đầu ống nối, dây cáp truyền tín hiệu…

Hình 2.13: Các sản phẩm chèn lõi kim loại (Insert Molding)

Phân tích lựa chọn kiểu phun ép:

|

Runner(cold runner) |

Hot Runner |

|

Đa dạng về đầu phun và kiểu phun |

Tương đối hạn chế về kiểu phun, đầu phun |

|

Việc sử dụng khuôn với hệ thống cold runner với mặt phân khuôn phụ (với khuôn ba tấm) có những hạn chế, rất khó khăn cho việc tự động hóa, thời gian mở và đóng khuôn luôn lâu hơn so với những khuôn có một mặt phân khuôn, tỉ lệ của cuốn phun trên toàn bộ khối lượng phun cao hơn. |

Đơn giản hóa thiết kế những loại khuôn |

|

Dễ thiết kế và gia công kên dẫn |

Tính toán thiết kế phức tạp, đa số các công ty đặt chế tạo ở nước ngoài |

|

Hạ giá thành của khuôn |

Chi phí làm khuôn ban đầu tương đối cao |

|

Thiết kế hệ thống làm mát đơn giản |

Hệ thống làm mát tương đối phức tạp |

|

Lượng nhựa phế thải và tái chế cao từ các kênh dẫn |

Lượng nhựa phế thải rất nhỏ |

|

Năng suất không cao vì nhiều công đoạn xủa lý sau khi làm nguội khuôn |

Năng suất tương đối cao |

|

Cần tính toán kĩ lưỡng về mất mát nhiệt và cân bằng dòng chảy |

Loại trừ sự mất mát nhiệt gây ra trong hệ thống kênh dẫn nguội, cân bằng dòng chảy tốt |

|

Đơn giản hơn trong quá trình bảo dưỡng và sửa chữa |

Cần bảo dưỡng và sửa chữa thường xuyên kĩ lưỡng, phức tạp để không ảnh hưởng đến quá trình phun ép |

|

Vị trí phun thường chỉ phân bố ở một vài vị trí tối ưu của khuôn, rất dễ mất mát nhiệt |

Có nhiều khả năng lựa chọn vị trí phun tối ưu, đảm bảo điền đầy cùng lúc và mất mát nhiệt độ, áp suất trong lòng khuôn nhỏ hơn |

Thông qua quá trình xem xét ưu nhược điểm của từng loại khuôn và từng phương pháp phun, về yêu cầu đối với sản phẩm và hiệu quả kinh tế để đưa ra lựa chọn phù hợp nhất đó là dùng phương pháp khuôn có cơ cấu xoay Rotary Molding dùng kênh dẫn nguội.

CHƯƠNG 3: TỔNG QUAN VỀ KẾT CẤU CỦA MÁY ÉP PHUN

VÀ KHUÔN ÉP PHUN

3.1. Kết cấu máy ép phun hai màu và một số loại máy trên thị trường.

3.1.1. Kết cấu cơ bản của một máy ép phun

[Nguồn: https://scontent.fsgn5-4.fna.fbcdn.net/v/t1.0-9/22527985_1557068987664664_28726057737 72538667_n.png?oh=5b3b20ec485476622d94479fb08b391e&oe=5A88C633]

Khi làm việc với máy ép nhựa phun như: vận hành máy, bảo trì bảo dưỡng máy và sửa chữa máy rất cần biết 05 hệ thống cơ bản của máy ép nhựa phun sau:

- Hệ thống kẹp

- Hệ thống khuôn

- Hệ thống phun

- Hệ thống hỗ trợ ép phun

- Hệ thống điều khiển.

[http://www.thietkekhuon.com/wp-content/uploads/2014/10/htdk.png]

3.1.1.a. Hệ thống kẹp:

Hệ thống kẹp có chức năng đống, mỏ khuôn, tạo lực kẹp giữ khuôn trong quá trình làm nguội và đẩy sản phẩm thoát khỏi khuôn khi kết thúc một chu kỳ ép phun.

Hệ thống này gồm các bộ phận :

[http://www.thietkekhuon.com/wp-content/uploads/2014/10/mek.png]

|

STT |

TÊN |

CHỨC NĂNG |

|

1 |

Cụm đẩy (Machine ejectors) |

Gồm xylanh thủy lực, tấm đẩy và cần đẩy có chức năng tạo ra lực đẩy tác động vào tấm đẩy trên khuôn để đẩy sản phẩm rời khỏi khuôn |

|

2 |

Cụm kìm (Clamp cylinders) |

Cung cấp lực để đóng mở khuôn và lực để giữ khuôn (kìm khuôn) đóng trong suốt quá trình phun |

|

3 |

Tấm di động (Moveable platen) |

là một tấm thép lớn với bề mặt cố nhiều lỗ thông với tấm di động của khuôn, nhờ các lỗ thông này cần đẩy có thể tác động lực vào tấm đẩy trên khuôn |

|

4 |

Tấm cố định (Stationary platen) |

Định vị tấm cố định của khuôn và đảm bảo sự thẳng hàng giữa cần đẩỵ và cụm phun (vòi phun và bạc cuống phun). |

|

5 |

Những thanh nối (Tie bars) |

Có khả năng co giãn để chống lại áp suất phun khi kìm tạo lực đồng thời có tác dụng dẫn hướng cho tấm di động |

3.1.1.b. Hệ thống khuôn

Hệ thống khuôn được phân tích cụ thể ở đề mục 3.2.

3.1.1.c. Hệ thống phun (press system)

[http://www.thietkekhuon.com/wp-content/uploads/2014/10/hdk5.jpg]

Các bộ phận trong hệ thống phun:

|

STT |

TÊN |

CHỨC NĂNG |

|

1 |

Phễu cấp liệu |

Chứa vật liệu nhựa dạng viên vào khoang trộn |

|

2 |

Khoang chứa liệu |

Chứa nhựa và để vít trộn di chuyển qua lại bên trong nó |

|

3 |

Các băng gia nhiệt |

Duy trí nhiệt độ khoang chứa liệu để nhựa bên trong khoang luồn ô trang thái chảy dẻo |

|

4 |

Trục vít |

Có chức năng nén, làm chảy dẻo và tạo áp lực để đẩy nhựa chảy dẻo vào lòng khuôn |

|

5 |

Bộ hồi tự hở hay van hổi tự mở |

Chức năng của nó là tạo ra dòng nhựa bắn vào khuôn |

|

6 |

Vòi phun |

Có chức năng nói khoang trộn với cuống phun và phải có hình dạng đảm bảo bịt kín khoang trộn và khuôn |

3.1.1.d. Hệ thống hỗ trợ ép phun (Injection press support system)

[http://bizweb.dktcdn.net/100/136/227/articles/he-thong-ho-tro-ep phun.png?v=1487575497403]

Là hệ thống giúp vận hành máy ép phun. Hệ thống này gỗm 4 hệ thống con:

|

STT |

TÊN |

CHỨC NĂNG |

|

1 |

Thân máy ( Frame) |

liên kết các hệ thống trên máy lại với nhau |

|

2 |

Hệ thống thủy lực (Hydraulic system) |

cung cấp lực để đóng và mở khuôn, tạo ra và duy tứ lực kẹp, làm cho trục vít quay và chuyển động tới lui, tạo lực cho chốt đẩy và sự trượt của lõi mặt bên |

|

3 |

Hệ thống điện (Electrical system) |

cấp nguồn cho môtơ điện (electric motor) và hệ thống điều khiển nhiệt cho khoang chứa vật liệu nhờ các băng nhiệt (heater band) và đảm bảo sự an toàn điện cho ngườỉ vận hành máy bằng các công tắc |

|

4 |

Hệ thống làm nguội (Cooling system) |

cung cấp nước hay dung dịch ethyleneglycol..v…v..để làm nguội khuôn, dầu thủy lực và ngăn không cho nhựa thô ở cuống phễu (feed throat) bị nóng chảy |

3.1.1.e. Hệ thống điều khiển

Hệ thống điều khiển giúp người vận hành máy theo dõi và điều chỉnh các thông số gia công như : nhiệt độ, áp suất, tốc độ phun, vận tốc và vị trí của trục vít, vị trí của các bộ phận trong hệ thống thủy lực. Quá trình điều khiển có ảnh hưỏng trực tiếp đến chất lượng sau cùng của sản phẩm và hiệu quả kinh tế của quá trình.

Hệ thống điều khiển giao tiếp vđi người vận hành máy qua bảng nút điều khiển (Control panel) và màn hình máy tính (Computer screen).

[http://www.thietkekhuon.com/wp-content/uploads/2014/10/1.1.jpg]

Bảng điều khiển : gồm các cồng tắc và nút nhấn dùng để vận hành máy. Một bản điều khiển điển hình gồm có : nút nhấn điều khiển bơm thủy lực, nút nhấn tắt nguồn điện hay dừng khẩn cấp và các công tẩc điều khiển bằng tay.

Màn hình máy tính : cho phép nhập các thông số gia công, trình bày các dữ liệu của quá trình ép phun, cũng như các tín hiệu báo động và các thông điệp.

3.1.2. Một số loại máy ép nhựa 2 màu phổ biến

Hình 3.1: Loại máy ép phun có 2 trục song song

Hình 3.2: Loại máy ép phun có thể hiệu chỉnh đầu phun theo đường tròn

Hình 3.3: Máy ép phun có 2 đầu phun đối diện với nhau

3.1.3. Các kiểu cơ cấu quay ép phun 2 màu của phương pháp khuôn có tấm khuôn quay (Rotary Platen MSM).

3.1.2.1. Kiểu bàn xoay (Rotary Table).

Bàn xoay thông thường là một thiết bị định vị, cố định tấm khuôn quay lên máy. Nó được trang bị một động cơ servo điện cho vòng quay khuôn nhanh, chính xác, và được điều khiển bằng PLC và được thiết kế phù hợp với máy.

Hình:

http://www.plasdan.pt

CÁC ĐẶC ĐIỂM CHÍNH:

• Trung tâm lỗ và chốt được định vị chính xác để đảm bảo vị trí chính xác của tấm khuôn di động trước khi đóng khuôn.

• Đinh tán bu lông khuôn và các chốt kim loại thiết kế theo yêu cầu của khuôn.

• Các đường nối không khí, dầu và nước ở hai bên của bàn xoay.

• Có thể được sử dụng cho 180º (2-shot), 120º (3-shot), hoặc các hình thức ép phun khác.

• Các chi tiết thiết kế theo tiêu chuẩn (có sẵn trên thị trường).

( Các thông số kỹ thuật máy của hãng PLASDAN được đính kèm file pdf.)

3.1.2.2. Kiểu khung quay C-Frame (The C-Frame construction).

Kiểu khung C là một kiểu cấu trúc hỗ trợ khuôn cho phép khối lập phương trung tâm của khuôn xoay 90º hoặc 180º tùy theo yêu cầu, chuyển các phần đã được phun trước đó sang một lòng khuôn khác khác. Nguyên lý của phương pháp này cho phép các quá trình trong phun ép cùng hoạt động đồng thời trong chu kỳ, do đó có được thời gian chu kỳ rất thấp so với một máy ép phun tiêu chuẩn. Cụ thể hơn, quá trình làm mát và phun của một phần có thể xảy ra đồng thời với việc phun các bộ phận khác.

Môđun mở / đóng của khuôn cũng cho phép liên kết để xoay vòng đồng thời khuôn mẫu, tiết kiệm thời gian trong chu kỳ nhờ các chuyển động đồng thời này.

http://www.prototypetoday.com

http://www.multishot.com

( Các thông số kỹ thuật máy của hãng PLASDAN được đính kèm file pdf.)

3.2. Kết cấu chung của khuôn ép phun.

Ngoài phần khuôn cố định và phần khuôn di động thì trong bộ khuôn còn có nhiều bộ phận khác. Các bộ phận này lắp ghép với nhau tạo thành những hệ thống cơ bản của bộ khuôn bao gồm:

Hệ thống dẫn hướng và định vị: Gồm tất cả các chốt dẫn hướng, bạc dẫn hướng, vòng định vị, bộ định vị, chốt hồi…có nhiệm vụ giữ đúng vị trí làm việc của hai phần khuôn khi ghép với nhau để tạo lòng khuôn chính xác.

Hệ thống dẫn nhựa vào lòng khuôn: Gồm bạc cuốn phun, kênh dẫn nhựa và miệng phun làm nhiệm vụ cung cấp nhựa từ đầu phun máy ép vào trong khuôn.

Hệ thống đẩy sản phẩm: gồm các chốt đẩy, chốt hồi, chốt đỡ, bạc chốt đỡ, tấm đẩy, tấm giữ, khối đỡ…có nhiệm vụ đẩy sản phẩm ra khỏi lòng khuôn sau khi ép xong.

Hệ thống lõi mặt bên: gồm lõi mặt bên, má lõi, thanh dẫn hướng cam, chốt xiên, xylanh thủy lực…làm nhiệm vụ tháo những phần không thể táo ngay theo hướng mở khuôn (undercut).

Hệ thống thoát khí: gồm những rãnh khí có nhiệm vụ đưa không khí tồn đọng trong lòng khuôn ra ngoài tạo điều kiện cho nhựa điền đầy vào lòng khuôn ra ngoài, tạo điều kiện cho nhựa điền đầy lòng khuôn dễ dàng và giúp cho sản phẩm không bị bọt khí hoặc bị cháy.

Hệ thống làm nguội: gồm các đường nước, các rãnh, ống dẫn nhiệt, đầu nối…có nhiệm vụ ổn định nhiệt độ khuôn và làm nguôi sản phẩm một cách nhanh chóng.

Hình 3.1: Bản vẽ tổng quát đầy đủ các chi tiết cơ bản của một khuôn ép phun

|

STT |

TÊN GỌI |

CHỨC NĂNG |

|

1 |

Location ring (vòng định vị) |

Định vị vị trí đầu phun của máy, định vị khi tháo lắp khuôn lên máy. |

|

2 |

Bolt (đai ốc) |

Cố định các tấm khuôn với nhau. |

|

3 |

Fix installation plate (tấm cố định) |

Kẹp vào phần cố định của máy, chứa các linh kiện khác. |

|

4 |

Runner stripper plate (tấm trung gian phần cố định trong khuôn 3 tấm) |

Cắt runner tự động. |

|

5 |

Fixed die plate (tấm khuôn phần cố định) |

Chứa lõi khuôn phần cố định. |

|

6 |

Cooling pipe (đường dẫn nước làm mát) |

Gia nhiệt, làm mát cho khuôn. |

|

7 |

Leader bushing (bạc dẫn hướng) |

Dẫn hướng đóng mở khuôn. |

|

8 |

Movable die plate (tấm khuôn phần di động) |

Chứa lõi khuôn phần di động |

|

9 |

Leader pin (pin dẫn hướng) |

Dẫn hướng đóng mở khuôn. |

|

10 |

Back plate (tấm trung gian phần di động) |

Chịu lực cho tấm khuôn phần di động, chống cong. |

|

11 |

Spacer block (gối đỡ) |

Tạo không gian làm việc cho hệ thống đẩy. |

|

12 |

Bolt (đai ốc bên phần di động) |

Cố định các tấm khuôn với nhau. |

|

13 |

Spring (lò xo) |

Tạo lực đàn hồi để hệ thống đẩy vùi về khi đã đẩy xong sản phẩm. |

|

14 |

Base clamping plate (tấm gắn khuôn di động) |

Kẹp vào phần cố định của máy. |

|

15 |

Stopper ring (vòng chặn) |

Chặn hành trình đẩy pin, chuyển tiếp xúc mặt thành tiếp xúc điểm giữa upper ejector plate và back plate khi đẩy sản phẩm. |

|

16 |

Return pin (pin dẫn hướng lùi) |

Dẫn hướng lùi hệ thống đẩy. |

|

17 |

Center pin (pin đẩy runner) |

Đẩy runner tách sản phẩm khi mở khuôn. |

|

18 |

Ejector rod (gối chịu lực đẩy pin) |

Truyền lực từ hệ thống đẩy của máy sang hệ thống đẩy của khuôn. |

|

19 |

Stepped ejector pin (pin đẩy sản phẩm, hay gọi tắt là pin đẩy) |

Đẩy sản phẩm ra ngoài khi mở khuôn. |

|

20 |

Support pillar (chốt hỗ trợ tấm đẩy pin) |

Dẫn hướng cho hệ thống đẩy, chịu lực giúp tấm back plate. |

|

21 |

Ejector leader bushing (bạc dẫn hướng tấm đẩy pin) |

Dẫn hướng tấm đẩy pin. |

|

22 |

Lower ejector plate (tấm kẹp pin đẩy) |

Giữ pin đẩy. |

|

23 |

Upper ejector plate (tấm gắn pin đẩy) |

Tấm đẩy pin. |

|

24 |

Ejector leader pin (pin dẫn hướng tấm đẩy pin) |

Dẫn hướng đẩy pin. |

|

25 |

Dowel pin (chốt hỗ trợ dẫn hướng tấm đẩy pin) |

Cố định vị trí ejector leader pin. |

|

26 |

Lifting eye bolt (móc cẩu khuôn) |

Móc cẩu dùng cho lên khuôn và xuống khuôn. |

|

27 |

Core (lõi khuôn phía di động) |

Tạo hình sản phẩm. |

|

28 |

Ball plunger (bi định vị bệ trượt khuôn) |

Định vị bệ trượt khi lùi về. |

|

29 |

Locking block (chốt giới hạn vị trí lùi bệ trượt) |

Giới hạn hành trình bệ trượt khi đóng khuôn. |

|

30 |

Slide (bệ trượt) |

Dẫn hướng cho slide core. |

|

31 |

Slide core (lõi bệ trượt) |

Tạo hình sản phẩm, tháo undercut. |

|

32 |

Angular pin (pin dẫn hướng bệ trượt) |

Dẫn hướng đóng mở bệ trượt. |

|

33 |

Cavity (lõi khuôn phía cố định) |

Tạo hình sản phẩm. |

|

34 |

Sprue bushing (vòi rót nhựa) |

Chuyển nhựa từ đầu phun của máy vào hệ thống runner trong khuôn. |

|

35 |

Guide rail (ray dẫn hướng bệ trượt) |

Dẫn hướng cho bệ trượt và lõi bệ trượt. |

|

36 |

Side straight block set (chốt định vị) |

Định vị tấm khuôn với nhau. |

CHƯƠNG 4: TÌM HIỂU VẬT LIỆU TRONG KHUÔN ÉP PHUN NHIỀU MÀU

4.1 Những đặc tính cần quan tâm khi lựa chọn vật liệu ép phun nhiều màu

4.1.1 Chỉ số chảy

Chỉ số chảy là thông số kỹ thuật thể hiện tính chảy hay khả năng chảy của vật liệu, rất cần thiết trong quá trình chọn lựa nguyên vật liệu và công nghệ gia công

Đơn vị tính: g/10 phút ở điều kiện áp suất (tải trọng) và nhiệt độ nhất định theo tiêu chuẩn đo.

Ý nghĩa của chỉ số chảy

▪ Chỉ số chảy cao:

− Trọng lượng phân tử thấp, dễ chảy.

− Dùng nhiệt độ, áp suất gia công thấp.

− Chu kỳ sản xuất ngắn.

− Dễ gia công và sản phẩm đạt chất lượng hơn.

▪ Chỉ số chảy thấp:

− Vật liệu khó chảy, sản phẩm dễ bị khuyết.

− Làm tăng thời gian điền đầy khuôn.

− Làm tăng thời gian duy trì áp.

− Áp suất điền đầy khuôn phải cao.

− Đôi khi đòi hỏi nhiệt độ gia công cao.

Ví dụ: Chỉ số chảy của PE, PP dùng cho công nghệ ép phun có thể chọn 4,60 g/10 phút, ở điều kiện tải trọng 2.160 kg, nhiệt độ 1900C theo tiêu chuẩn ASTM D1238.

4.1.2 Sự kết dính của các loại vật liệu

Sự kết dính của hai loại vật liệu là hết sức phức tạp nó phụ thuộc vào cấu trúc tinh thể, mạng tinh thể, liên kết giữa các phân tử, sức căng bề mặt…và rất khó đoán chính xác chất lượng bề mặt của chúng một cách chính xác và tự nhiên. Nếu các polymer là không tương thích (chẳng hạn là polystyrene và polypropylene) thì chỉ có thể liên kết với nhau bằng các chất phụ gia kết dính hoặc khóa cơ khí. Nếu các polymer là tương hợp (cần thiết cho khuôn hơn một lần ép phun) thì tại nơi diễn ra sự liên kết phải được tham gia dính kết, nhiệt độ phải đủ cao để đảm bảo sự kết dính.

Hình 4.1: Khả năng kết dính của các loại nhựa thông dụng

[https://plasticgreen.wordpress.com]

4.1.3 Sự co rút

Độ co rút nhựa (Độ co ngót nhựa ) hay tỷ lệ co rút nhựa (Shrinkage) là yếu tố quan trọng hàng đầu trong thiết kế khuôn nhựa. Đó là hiện tượng thể tích vật lý của nhựa thay đổi khi chuyển từ trạng thái lỏng sang trạng thái rắn. Đối với khuôn ép nhựa, độ co rút của nhựa trong khuôn ép là quá trình thay đổi thể tích của sản phẩm trước và sau quá trình làm mát. Mặc dù sự co rút diễn ra ở khuôn ép phun một lớp vật liệu, nhưng nó rất quan trọng đối với khuôn ép phun nhiều vật liệu bởi vì các vật liệu khác nhau thì có hệ số co rút khác nhau.

Mức độ co rút trong khuôn ép nhựa được xác định bằng thông số vật lý của nhựa kết hợp với kinh nghiệm của người thiết kế khuôn đối với từng loại nhựa khác nhau.

|

Tên vật liệu |

Độ co rút % |

Tên vật liệu |

Độ co rút % |

|

ABS |

0.4 – 0.7 |

PMMA |

0.2 – 1.0 |

|

CA |

0.3 – 0.7 |

POM |

2.0 – 3.5 |

|

CAB |

0.2 – 0.5 |

PP |

1.0 – 3.0 |

|

CP |

0.2 – 0.5 |

PPO |

0.5 – 0.7 |

|

EVA |

0.7 – 2.0 |

PSU |

0.6 – 0.8 |

|

FEP |

3.0 – 6.0 |

PTFE |

5.0 – 0.9 |

|

GPPS |

0.2 – 0.8 |

PVDF |

2.0 – 3.0 |

|

HDPE |

1.5 – 4.0 |

SAN |

0.2 – 0.6 |

|

HIPS |

0.2 – 0.8 |

PP/EPDM |

1.0 – 2.0 |

|

LDPE |

1.5 – 4.0 |

PUR/TRU |

0.5 – 2.0 |

|

PA6 |

1.0 – 1.5 |

SBS |

0.4 – 1.0 |

|

PA66 |

1.0 – 2.0 |

SEBS |

1.0 – 5.5 |

|

PBT |

1.5- 2.0 |

DMC |

0.5 – 0.2 |

|

PC |

0.6 – 0.8 |

MF |

0.6 – 1.0 |

|

PES |

0.6 – 0.8 |

PF |

0.7 – 1.2 |

|

PET |

1.8 – 2.1 |

|

|

Bảng tra hệ số co rút của nhựa và cao su

4.1.4 Sự cong vênh

Sự cong vênh là hiện tượng không mong muốn tồn tại trong khuôn ép phun của một lớp vật liệu hay của nhiều lớp vật liệu. Sự cong vênh được xác định khi sự biến dạng của vật đúc ra khỏi mặt phẳng góc. Việc xác định chính xác và rõ ràng sự cong vênh thì khó hơn việc xác định sự co rút. Nhưng nói chung, sự cong vênh là hậu quả của sự co rút diễn ra trong khuôn ép phun. Hậu quả này do nhiều nguyên nhân: nhiệt độ, độ co rút không đồng đều trong vật đúc do sự định hướng của dòng chảy của các phân tử hay các sợi và mức độ khác nhau của độ co rút thể tích do các thành phần áp suất tác động lên vật đúc gây ra. Bởi vì sự cong vênh là hậu quả của độ co rút nên rất khó dự đoán được mức độ cong vênh cho vật đúc nhiều vật liệu. Tuy nhiên, có một vài nhận xét tổng quát về sự cong vênh đối với khuôn đúc nhiều lớp vật liệu: Sự cong vênh là một quá trình phức tạp, phụ thuộc vào nhiều thông số giống nhau ảnh hưởng tới độ co rút. Các nguyên nhân quan trọng nhất gây ra sự co rút của phương pháp c0-injection là sự co rút nhiệt độ bất đối xứng bởi vì việc làm lạnh không đều của hai loại vật liệu nên độ co rút sẽ không đồng nhất, tính dị hướng của vật liệu do sự định hướng dòng chảy và sức căng nhiệt độ chênh lệch do ảnh hưởng cấu trúc hình học của vật đúc. Độ co rút của nhiệt độ bất đối xứng do việc làm lạnh không đều diễn ra khi hai loại vật liệu có nhiệt độ phun khác nhau.

Hình 4.2 Sự cong vênh sản phẩm nhiều lớp

4.2 Một số loại vật liệu sản xuất được dùng phổ biến trên thị trường và lựa chọn vật liệu cho sản phẩm đế giày nhiều màu.

Trên thị trường hiện nay đế giày thường làm bằng PVC, EVA, PU, Cao su nhiệt dẻo và Cao su lưu hóa.

Ðế PVC: Ðược hình thành bởi phản ứng trùng hợp của các monomer vinyl chloride. Polymer này được kết hợp với các thành phần khác để có được các thuộc tính yêu cầu cho vật liệu đế. Ðế PVC có nhiều ứng dụng trong sản xuất gìay thể thao, sandals… Hỗn hợp của PVC với các chất khác như cao su nitrile, PU,… cung cấp các loại đế có nhiều thuộc tính tốt như độ bền cao khi mang. Khả năng chống trơn trượt và chống bể phụ thuộc hàm lượng chất dẻo hóa. PVC là vật liệu làm đế rẻ hơn các loại khác.

http://voshop.vn/phan-loai-de-giay.html

Ðế cao su nhiệt dẻo (TPR): Ðế này có các thuộc tính của cao su và có thể được đúc phun. Hợp chất chính là styren – butadien- styren (SBS) được kết hợp với các thành phần khác như dầu naphtalene (chống oxyhóa do ozone). Các loại đế TPR có độ chống xé và mang rất tốt, chống được sự gãy vỡ ở nhiệt độ thấp.

http://voshop.vn/phan-loai-de-giay.html

Ðế EVA: Là một polymer đồng trùng hợp etylen và vinylacetate, nhẹ là ưu điểm của loại đế này.

https://snkrvn.com/review/phan-tich-chi-tiet-bitis-hunter-x-buoc-tien-nho-tren-hanh-trinh-lon/

Ðế PU: Là chất liệu đế năng động nhất. Ðế PU rất bền, nhẹ, khả năng chống trượt tốt. Thành phần cơ bản của nó là một hợp chất polyhydroxyl và di-isocyanate. Ðế PU có 2 loại polyester hoặc polyether. Polyester PU có độ bền căng hơn là đế PU polyether.

Ðế cao su lưu hóa: Chất liệu cao su trở nên phong phú nhờ vào phương pháp lưu hóa. Mỗi loại cao su được biết đến dươí tên của các polymer cơ bản. Các polymer này được kết hợp với các thành phần khác như tác nhân lưu hóa, chất tăng cường, chất độn (các muối silicat hoặc đất sét) và các tác nhân khác như dẻo hóa, mềm hóa. Tác nhân lưu hóa cao su có thể là lưu huỳnh .Một vài loại cao su khác như cao su styren-butadien (SBR), polyisoprene, cao su nitril. Ðế crepe hay đế cao su trong có được khi dùng chất tăng cường là silica. Ðế cao su nitril chống dầu tốt.

Ðế TPU: nhựa TPU là một trong những loại nhựa nhiệt dẻo có độ bền tương đối tốt, có khả năng chịu lực cao và có thể kháng được UV. Nhựa TPU thực chất là một siêu phẩm của ngành nhựa kỹ thuật, nhựa TPU rất dẻo và được ứng dụng khá rộng rãi. Người ta biết đến nhựa TPU thông qua độ cứng của Shore A và Shore D, theo tiểu chuẩn chỉ số càng cao thì độ cứng càng cao. Trong ngành giày, nhựa TPU chủ yếu được dùng làm đế giày cao cấp.

Với loại giày thời trang thể thao hiện nay, việc sử dụng vật liệu 2x EVA (Phylon) có nhiều ưu điểm, được sửa dụng khá phổ biến trong sản xuất đế giày dép.

4.2.1 Giới thiệu về vật liệu nhựa EVA và Phylon.

4.2.1.1 EVA (Ethylene-vinyl Acetate)

EVA là một loại vật liệu hạt nhựa (Ethylene Vinyl Acetate Copolymer) được tạo ra từ phản ứng đồng trùng hợp các monome etylen và vinyl axetat ở nhiệt độ 50 – 800C, áp suất 2 – 8 Mpa, hàm lượng vinyl axetat từ 9 - 42 % về khối lượng. Phân tử EVA có các mắt xích vinyl axetat được phân bố ngẫu nhiên dọc theo chiều dài của các mắt xích etylen.

Hình. Phản ứng đồng trùng hợp tạo thành EVA

Trong phân tử EVA có nhóm C=O của VA nên xuất hiện hiệu ứng hút electron về phía nguyên tử Ôxy trong nhóm C=O, do đó phân tử EVA bị phân cực. Sự phân cực này làm cho EVA dễ trộn với các chất phụ gia hoặc các loại nhựa khác nhau so với PE có cấu trúc mạch thẳng và không phân cực. EVA có thể trộn lẫn với các loại hạt nhựa khác và kết hợp với các chất phụ gia khác để tạo nên đặc tính vật lý vượt trội. Tùy vào yêu cầu về kỹ thuật, ta lựa chọn tỷ lệ kết hợp giữa Ethylene và VA sao cho phù hợp, thường ở mức 7 - 60%. Tỷ trọng VA càng cao thì EVA càng gần với Cao su, mật độ và độ đàn hồi tăng rõ hệt, đồng thời cũng dễ dàng kết hợp với các chất dẻo khác. Tỷ trọng VA ít thì EVA càng gần các đặc tính của PE.

Do có nhóm VA trong đại phân tử nên cấu trúc tinh thể trong EVA bị giảm nhiều so với PE. Hàm lượng VA càng lớn thì cấu trúc tinh thể càng bị phá vỡ nhiều hơn. Vì vậy, hàm lượng tinh thể giảm, hàm lượng vô định hình trong đại phân tử EVA tăng. Do nguyên nhân này, người ta có thể tăng hoặc giảm hàm lượng VA trong EVA để tăng hoặc giảm hàm lượng tinh thể, nhờ đó thay đổi các tính chất quan trọng của EVA như độ dẻo, độ dai, độ bền nhiệt, nhiệt độ nóng chảy, độ trong suốt…cho phù hợp với các ứng dụng cần thiết. Chất lượng giày cao sẽ có khoảng 40% vinyl axetat và 60% etylen, lượng vinyl acetate càng thấp, càng giòn và có thể làm nứt vỡ đế giòn.

Hình: Hiện tượng nứt vỡ đế giòn của giày vật liệu EVA

Tính linh hoạt, khả năng phục hồi, độ dẻo dai và độ trong suốt tăng lên cùng với việc gia tăng hàm lượng vinyl axetat.

EVA copolymer chủ yếu là ba loại khác nhau, khác nhau về hàm lượng vinyl axetat của chúng và cách thức sử dụng vật liệu. Vật liệu đàn hồi xốp này là khoảng ba lần linh hoạt hơn polyethylene mật độ thấp (LDPE) với độ giãn dài kéo dài 750% và nhiệt độ nóng chảy cao nhất là 250 ° F (96 ° C).

Phụ thuộc vào hàm lượng vinyl axetat người ta phân EVA ra làm ba nhóm:

Nhóm thứ nhất là loại EVA có hàm lượng vinyl axetat thấp (10 – 40%), có tính chất giống như một số loại cao su. Nó được sản xuất theo công nghệ đồng trùng hợp khối etylen và vinyl axetat ở áp suất cao và được sử dụng làm keo dán nóng chảy và các ứng dụng khác. Hiện nay các sản phẩm loại này có tên thương mại Elvax (Dupont), Ultraten (USI), Bakelit (UCC), Lupolen V (Basf), Alaton (Dopont), Alkaten (ICI), Mototen (Monsato)...

Nhóm thứ hai là loại EVA có hàm lượng vinyl axetat gần bằng etylen (45 – 55%). Nó được chế tạo bằng cách đồng trùng hợp etylen và vinyl axetat trong dung dich ở áp suất trung bình và được ứng dụng làm các loại cao su đặc biệt. Một trong số các sản phẩm nổi trội có tên thương mại là Lavapren của hãng Bayer.

Nhóm thứ ba với hàm lượng vinyl axetat cao (60 – 90%) là sản phẩm của quá trình trùng hợp nhũ tương ở áp suất 300 – 1500 psi. EVA loại này là các nhựa nhiệt dẻo. Một số sản phẩm loại này có tên thương mại là Airplex (Air Product and Chemiscals, Inc), Vinapas (Wacker), Mowilith và vinyl (Motecatini Edison)

EVA polymer có tính chất tương tự như các polyme polyethylene mật độ thấp với một số cải tiến. Các tính chất cơ bản nhựa EVA là:

- Vật liệu cung cấp độ mịn và độ bóng tốt.

- Khả năng chống chịu được sự áp lực và bức xạ tia cực tím.

- Khả năng chịu nhiệt thấp.

- Hệ số ma sát cao.

- Nó có mùi đặc trưng giống giấm.

Lợi ích của việc sử dụng EVA:

- Chúng dễ dàng để và thay đổi độ dày, màu sắc, và mật độ.

- Nó có thể dễ dàng định hình với sự thay đổi của nhiệt hoặc thậm chí kết dính vào các vật liệu khác.

- EVA có thể dễ dàng vận chuyển, lưu trữ và tái chế.

- Dễ làm sạch.

- EVA mang đến một sự kết hợp của độ bền, thoải mái, và khả năng sử dụng đa dạng.

- Vật liệu này rất phổ biến và giá cả phải chăng.

4.2.1.2 Vật liệu Phylon – đế Phylon(Foam EVA)

Phylon là một loại vật liệu nổi bật với đặc tính nhẹ, linh hoạt và độ đàn hồi, khả năng đệm, giảm chấn cực tốt mà dân kỹ thuật hay gọi là ‘Twice foam EVA’ tức là 2xEVA với độ dẻo dai và mềm mại gấp đôi, tính linh hoạt gấp đôi, nhẹ hơn gấp đôi, khả năng chịu lực gấp đôi và do đó giá thành cũng cao hơn đáng kể.

Vật liệu 2xEVA này có được ‘2x’ là nhờ vào nhiệt độ. Cũng là các hạt nhựa, các nguyên liệu để làm E.V.A tuy nhiên trong quá trình làm nóng, nhiệt độ để sản xuất Phylon được điều chỉnh tăng gấp đôi so với sản xuất E.V.A

Độ mềm của vật liệu Phylon có thể được điều chỉnh bằng cách điều chỉnh nhiệt độ trong quá trình làm nóng, nhiệt độ càng cao, thì mật độ các phân tử càng cao, vật liệu làm ra càng cứng và ngược lại, Vì vậy, ta không thể đánh giá chất lượng Phylon chỉ vào độ cứng, mềm của nó.

Đặc điểm của Phylon_Foam EVA:

- Chúng có độ bền cao và chịu hóa chất

- Những vật liệu này có độ hấp thụ nước thấp.

- Chúng có khả năng kháng hóa chất

- Có khả năng kháng rất tốt với Axit loãng và Chất kiềm, Hydrocacbon béo, Rượu, Dầu và mỡ.

- Có khả năng kháng kém với Hydrocacbon thơm và Hydrocacbon halogen hóa.

- Nó là linh hoạt và bền.

- Những bọt này thường không độc hại trong tự nhiên.

Ứng dụng vật liệu Phylon trong sản xuất đế giày - Đế Phylon

http://www.baohotoandien.com/vat-lieu-phylon

Lợi ích của việc sử dụng nhựa nhiệt dẻo EVA để sản xuất giày:

- Nó cung cấp đệm và phục hồi trong giày.

- Làm tăng khả năng kháng đối với cứng vỡ và nứt của giày.

- Nó không hấp thụ nước và vẫn linh hoạt ngay cả ở nhiệt độ lạnh.

- Nó cũng có khả năng chống tia cực tím.

Ngày nay hầu hết các giày chạy thể thao và giày thường được sản xuất bằng EVA. Ngay cả các thương hiệu lớn bao gồm Timberland, Teva, Keen và Patagonia trong ngành công nghiệp giày cũng đã áp dụng cách sử dụng EVA trong sản xuất giày.

Vật liệu EVA chứng minh là một trong những vật liệu hấp thụ sốc tốt nhất hiện nay. Do đó, hầu hết những người chạy bộ thương hiệu nổi bật đều sử dụng nó trong đế giày để có được sự kết hợp tốt giữa sự hấp thụ sốc và nhẹ.

Tính năng & lợi ích của đế EVA:

- Vật liệu này có tính chống nước cao và chống ăn mòn.

- Nó cung cấp dễ dàng xử lý (cắt, dán, ép và cán).

- Đế EVA chống sốc tốt (độ bền kéo tốt & sốc đệm với độ dẻo dai cao)

- Chúng cách nhiệt đối với nhiệt độ lạnh

Vật liệu EVA thường được sử dụng cho đế giữa của bộ phận giày, đế ngoài và đế giày thể thao và cũng như đế cho dép và flip-flop.

vBảng thông số vật liệu của đế giày Phylon với nồng độ VA 28% ở 250C:

(Có đính kèm catalog)

|

Vật liệu |

Ký hiệu |

Tỷ trọng (g/cm3) |

Độ bền kéo (MPa) |

Nhiệt độ nóng chảy (0C) |

Nhiệt độ khuôn (0C) |

Độ co rút (%) |

|

Ethylene Vinyl Acetate Copolymer |

EVA |

0,951 |

12,0 |

72 |

190 |

0,7-2 |

(Hai lớp đế cùng dùng chung một loại vật liệu)

Thông số này được sử dụng trong quá trình phân tích sản phẩm về điền đầy, áp suất phun, khuyết tật sản phẩm trên phần mềm CAE Moldflow để tối ưu thiết kế kết cấu khuôn.

Quy trình sản xuất khuôn

Chu trình layout trong thiết kế khuôn mẫu ép nhựa:

a) Xác định sản phẩm

- Sản phẩm lắp ngoài hay lắp trong?

- Độ bóng phía Cavity và Core bằng bao nhiêu?

- Phạm vi ứng dụng của sản phẩm? (sản phẩm tiêu dùng hay sản

phẩm kỹ thuật?)

- Để chọn loại nhựa sử dụng phù hợp, tránh độc hại…

b) Xác định năng xuất khuôn

- Tính số lượng sản phẩm trong khuôn?

- Kích thước sản phẩm?

- Kích thước khuôn?

- Thời gian sử dụng?

- Chu kỳ ép?

c) Xác định cách bố trí sản phẩm

Dọc, ngang, tròn xoay…?

d) Xác định kích thước sơ bộ vỏ khuôn

Từ cách bố trí sản phẩm và kích thước sản phẩm. Tính ra kích thước sơ bộ lõi khuôn. Tính ra kích thước sơ bộ vỏ khuôn.

e) Xác định cỡ máy ép

Chọn máy ép phải căn cứ vào kích cỡ khuôn, khoảng mở máy ép, khoảng mở khuôn, yêu cầu kỹ thuật của sản phẩm, khả năng của công ty (hiện tại công ty có những loại máy ép nào…?).

Quy trình thiết kế khuôn

Trong quá trình thiết kế khuôn, các bước trên không nhất thiết tiến hành độc lập mà phải phối hợp linh hoạt với nhau để đạt kết quả tốt nhất.

Trong thực tế sản xuất, quy trình thiết kế khuôn được tiến hành như sau:

Nhận bản vẽ (giấy hoặc file: 2D, 3D) > Layout > Thuyết minh phương án > Xử lý sản phẩm> Tách khuôn ra các thành phần > Xử lý lõi khuôn > Tạo bản vẽ lắp ráp > Tạo bản vẽ chi tiết > Thiết kế và chế tạo bản vẽ điện cực dùng EDM > Duyệt > Kiểm tra bản vẽ > Phát hành bản vẽ > Xuất file.

CHƯƠNG 5: THIẾT KẾ SẢN PHẨM BẰNG PHẦN MỀM SOLIDWORKS

5.1 Khái niệm về thiết kế

5.1.1 Những yếu tố cần xem xét trước khi thiết kế

- Mang tính tương lai: Nhu cầu thì trường của thị trường trong tương lai.

- Mang tính kỹ thuật: Có mấu chốt trình độ kỹ thuật, không bị phỏng theo dễ dàng.

- Mang tính tiện lợi: Vị trí tinh tế trong cùng một loại sản phẩm về kỹ thuật và chất lượng.

- Nhu cầu tiêu thụ: Đây là sản phẩm thiết yếu ai cũng sử dụng, nhu cầu thị trường lớn.

- Kinh tế: Giá thành thấp, có lợi nhuận.

5.1.2 Những điều kiện cần có trong thiết kế sản phẩm

- Chức năng: Đáp ứng nhu cầu người tiêu dùng, có độ bền cao, kiểu dáng đẹp…

- Định hình: Kĩ thuật khuôn và định hình.

- Hình dáng ngoài: Hình dáng đẹp, dễ chịu khi cầm nắm.

- Giá thành: Nguyên vật liệu và phương pháp định hình.

5.1.3 Sơ đồ quy trình thiết kế sản phẩm

Quy trình thiết kế sản phẩm

5.2 Thiết kế sản phẩm đế giày Phylon hai màu

5.2.1 Mô hình hóa đế giày Phylon hai màu bằng SOLIDWORKS

- Đế giày hai màu gồm hai phần được tạo từ cùng loại vật liệu Phylon nhưng có màu khác nhau.

- Để thiết kế hai phần này, ta tiến hành thiết kế trên cùng một mô hình Part để đạt sự đồng nhất về kích thước và kết nối giữa hai phần đế giày.

Bước 1: Vì bản vẽ chi tiết đế giày của mỗi công ty là bảo mật nên sử dụng phương pháp chèn hình ảnh thực tế vào SOLIDWORKS và lấy kích thước đế trong tiêu chuẩn để tạo lại biên dạng đế giày.

Biên dạng đế ngoài có kích thước biên dạng đế trong offset thêm 2mm kích thước bao( theo tiêu chuẩn kích thước đế ngoài so với đế trong).

Bước 2: Sau đó tạo mặt Surface để giới hạn kích thước khối Extrude theo chiều cao.

Bước 3:Dùng các lệnh Surface và Extrude tương tự để cắt biên dạng mặt đầu của đế giày.

Bước 4: Tạo hình dáng hoa văn đế giày để cắt Extrude Cut tạo hoa văn cho phần đế ngoài.

Bước 5: Tạo phần Extrude của đế giữa liên kết ra đế ngoài để tăng độ liên kết đồng thời tăng tính thẩm mỹ.

Bước 6: Dùng Surface để tạo biên dạng vành trên.

Bước 7: Sử dụng các lệnh cut-extrude để tạo các lỗ thoát hơi cho đế giày( yêu cầu về tính kỹ thuật).

Bước 9: Sử dụng các lệnh Fillet và Chamfer để tạo bo tròn, vát các cạnh hoàn thiện sản phẩm.

Nhận xét: Sản phẩm đế giày hai màu là một sản phẩm khá phức tạp sử dụng nhiều Surface. Do đó ở trên chỉ nêu ra cơ bản những bước của quá trình thiết kế sản phẩm. Đồng thời để thiết kế sản phẩm đế giày có nhiều công cụ hỗ trợ và phương pháp khác nhau, quá trình thiết kế sản phẩm ở trên em chỉ trình bày theo khả năng chủ quan và những công cụ thiết kế em có được.

6.2.2 Tính toán mẫu

- Sau khi thiết kế ta tính toán thể tích và khối lượng mẫu bằng phần mềm SOLIDWORKS.

- Ta tiến hành phân tích sản phẩm: click vào công cụ evaluate chọn Mas properties nhấn vào option để điều chỉnh thông số với khối lượng riêng của nhựa EVA là: 0,951 g/cm3.

Lớp 1:OutSole:

Lớp 2: MidSole:

àĐây là một công cụ khá tiện ích không phải phần mềm CAD nào cũng có. Với bất kỳ hình dạng nào, sản phẩm ra sao, nếu có tỉ trọng vật liệu thì luôn tính được tính thông số khối lượng, thể tích, diện tích bề mặt của sản phẩm. Các thông số này rất cần thiết cho quá trình tính toán kết cấu khuôn sau này cũng như dùng vào các ứng dụng khác.

CHƯƠNG 6: PHÂN TÍCH KHUÔN BẰNG PHẦN MỀM MOLDFLOW

- CAE là tên gọi tắt của kỹ thuật phân tích có trợ giúp máy tính. Lợi dụng khả năng phân tích và tính toán chính xác, nhanh chóng của máy vi tính, để hiểu mô hình nguyên lý của hệ thống đồng thời kết hợp chức năng của đồ hoạ vi tính, giúp người sự dụng thu được kết quả phân tích nhanh chóng và sử dụng kết quả để sửa đổi tối ưu tham số thiết kế và ép phun.

- Do tính tin cậy của kết quả CAE, có thể chỉ ra vấn đề tiềm ẩn trong quá trình ép phun và thiết kế, để đề ra sữa đỗi và hướng giải quyết trở ngại và phương án khả thi, có thể tránh điểm mù kinh nghiệm.

6.1 Xác định vị trí miệng phun

Đây là một trong những điều quan trọng, nếu đặt sai vị trí miệng phun có thể gây ra nhiều khuyết tật như không điền đầy, sản phẩm cong vênh, đường hàn, lõm co, cản khí…Do vậy xác định vị trí miệng phun là một cong việc hết sức quan trọng cho sản lượng và chất lượng của sản phẩm.

6.1.1 Lớp thứ 1

Hình : Phân tích vị trí đặt miệng phun tối ưu Best gate location lớp thứ nhất

6.1.2 Lớp thứ hai

Hình: Phân tích vị trí đặt miệng phun tối ưu Best gate location lớp thứ hai

6.2 Hệ thống kênh dẫn nhựa và phân tích quá trình điền đầy sản phẩm.

Do sản phẩm được bố trí hai sản phẩm mỗi lần phun nên hệ thống kên dẫn và cổng phun có xu hướng đơn giản và tối ưu hiệu suất nhưng vẫn đảm bảo đáp ứng các thông số yêu cầu ép phun như điền đầy, đường hàn, rỗ khí,…

6.2.1 Phân tích điền đầy lớp thứ nhất.

Hình dạng

Thông số cài đặt máy

Thời gian điền đầy : 6,589s

Áp suất phun tối đa: 14,36 MPa

Lực kẹp tối đa: 17,5 tấn

Rổ khí

Đường hàn

- Thời gian làm lạnh (không có đường nước) tối thiểu:132,2 s

6.2.1 Phân tích điền đầy lớp thứ hai.

Hình dạng

Thông số cài đặt máy

Thời gian điền đầy : 11,00s

Áp suất phun tối đa: 13,83 MPa

Lực kẹp tối đa: 35 tấn

Rổ khí

Đường hàn

- Thời gian làm nguội (không có đường nước) tối thiểu: 498,2s

6.3 Bố trí đường làm mát

- Thiết kế khuôn nói chung và thiết kế hệ thống làm nguội nói riêng nhằm đạt được hai chỉ tiêu cơ bản: thời gian làm nguôi ngắn nhất, chất lượng sản phẩm.

- Quá trình ép phun gồm nhiều giai đoạn. Trong đó, khoảng thời gian giành cho giai đoạn làm nguội chiếm tới 2/3 thời gian.

|

Chất làm nguội |

Nhiệt độ làm việc (°C) |

|

Chất chống đóng băng (glycol/nước) |

(-20)-0 |

|

Nước |

0-90 |

|

Dầu truyền nhiệt |

90-200 |

|

Gia nhiệt điện |

150-450 |

Bảng một số chất làm nguội thông dụng.

6.3.1 Lớp thứ 1

Chọn nhiệt độ mở khuôn là 700C: Chọn chất làm mát là nước ở nhiệt độ 150C

Thời gian làm nguội khi chưa có đường làm mát với thời gian là 133,2s

Thời gian làm mát khi có đường làm mát chỉ còn 102,7s

6.3.2 Lớp thứ 2

Chọn nhiệt độ mở khuôn là 700C: Chọn chất làm mát là nước ở nhiệt độ 250C

Thời gian làm nguội khi chưa có đường làm mát với thời gian là: 498,2s

Thời gian làm mát khi có đường làm mát chỉ còn : 222,7s

CHƯƠNG 7 : CÁC KHUYẾT TẬT CÓ THỂ GÂY CHO SẢN PHẨM VÀ ĐỀ XUẤT PHƯƠNG ÁN KHẮC PHỤC

Quá trình thiết kế và sản xuất sản phẩm nhựa bằng công nghệ phun ép luôn tồn tại những nguy cơ có thể gây ra những khuyết tật cho sản phẩm mà nếu như không tìm hiểu và khắc phục kịp thời có thể dẫn đến lỗi cho sản phẩm, nếu nghiêm trọng có thể dẫn tới việc không thể sửa chữa và hủy bỏ khuôn. Có một số khuyết tật ta có thể phân tích và dự đoán được bằng phần mềm phân tích và tìm cách tối ưu để khắc phục cũng có một số ta phải dự đoán dựa vào kinh nghiệm. Em xin đưa ra một số khuyết tật có thể gây ra cho sản phẩm đế giày và đề xuất những phương án khắc phục.

7.1 Bọt khí – rỗ khí

Mô tả: Bọt khí là hiện tượng mà bên trong thành sản phẩm xuất hiện các lỗ hình bầu dục nếu cắt sản phẩm ra hoặc có thể nhìn rất rõ.Còn rỗ khí là các lỗ nhỏ li ti xuất hiện ngoài bề mặt sản phẩm và dễ dàng nhìn thấy bằng mắt thường mà không cần tác động đến kết cấu sản phẩm. Hiện tượng này có thể dẫn đến khuyết tật hoặc có nguy cơ làm yếu kết cấu sản phẩm.

Nguyên nhân:

Do nguyên liệu: Nguyên liệu có độ ẩm cao nhưng không được sấy trước khi đưa vào ép nhựa dẫn đến hình thành các bọt khí trong dòng chảy và tạo hình bên trong thành sản phẩm.

Do linh kiện khuôn: Cổng rót nhựa, cuống phun, kênh dẫn nhựa gia công có độ bóng không cao, gồ ghề và rất dễ hình thành các bọt khí khi nhựa nóng chảy đi qua. Các bọt khí nào có thể hòa trộn vào dòng chảy và tạo hình trong thành sản phẩm hoặc mặt ngoài sản phẩm.

Do thiết kế: Thiết kế khuôn nhựa chưa tối ưu được thoát khí kênh dẫn và thoát khí trong lòng khuôn dẫn đến bít khí.

Khắc phục: Để khắc phục hiện tượng bọt khí – rỗ khì cần đảm bảo nhựa đã được sấy trước khi đưa vào sản xuất. Bề mặt kênh dẫn, cuống phun và cổng rót nhựa gia công có độ bóng đạt mức cho phép, không ba via hay gồ ghề bề mặt. Tăng thêm thoát khí tối đa cho cả kênh dẫn và thoát khí trong lõi khuôn.

7.2 Đường kết nối

Mô tả: Hiện tượng một đường hàn không đồng màu (thường có màu trắng bạc) với sản phẩm được hình thành trên thành sản phẩm. Hiện tượng này tiềm ẩn khả năng sản phẩm bị phá vỡ rất cao ngay tại vị trí xuất hiện đường kết nối trong quá trình sử dụng.

Nguyên nhân: Do một lý do nào đó mà nhựa được chia ra làm các hướng khác nhau để điền đầy lòng khuôn và các dòng chảy này hợp nhất lại trên một đường gọi là đường kết nối hay đường hàn. Thông thường nhựa nóng chạy khi tạo hình sản phẩm sẽ được đốt nóng chảy hoàn toàn và hòa tan vào nhau khi tạo hình nhưng khi tách ra các dòng chảy khác nhau thì lớp vật liệu phía trước của dòng chảy có xu hướng nguội hơn so với bên trong dòng chảy. Khi 2 lớp vật liệu này tiếp xúc với nhau thì không được hòa tan hoàn toàn.

Khắc phục: Rất khó để làm mất đường kết nôi nên thông thường khi gặp phải lỗi này thì người ta thường cố gắng đẩy nó sang một vị trí khác để ít ảnh hưởng đến chức năng sản phẩm hơn. Minh thường áp dụng một số cách sau:

- Tăng nhiệt độ khuôn lên

- Thay đổi vị trí, hình dạng, kích thước hoặc số lượng cổng rót nhựa để thay đổi các hướng chảy của nhựa.

- Thay đổi tốc độ phun và áp suất phun ở từng vị trí khác nhau là khác nhau.

- Thay đổi vật liệu (Không ưu tiên)

7.3 Cong vênh

Mô tả: Cong vênh là hiện tượng mà khi sản phẩm ép xong bị uốn cong hoặc bị xoắn sau một thời gian để trong môi trường tự nhiên. Hiện tượng này rất dễ thấy ở những sản phẩm nhựa có dạng tấm dài.

Nguyên nhân: Sản phẩm sau khi làm nguội mà bị cong vênh thường do yếu tố co rút của nguyên liệu gây ra. Mức độ cong vênh phụ thuộc vào hệ số co rút của nguyên liệu. Ngoài ra, một số yếu tố gây ra hiện tượng cong vênh sản phẩm khác như là độ dày thành không đồng nhất, sản phẩm thiếu gân trợ lực, vị trí cổng rót không thích hợp hay nhiệt độ khuôn và tốc độ phun chưa phù hợp.

Khắc phục: Một khi sản phẩm bị cong vênh thì việc sửa chửa là rất khó, tuy nhiên chúng ta vẫn có thể thử những cách như tăng thời gian làm lạnh, thêm gân chịu lực cho sản phẩm, giảm tốc độ phun, điều chỉnh nhiệt độ khuôn, tối ưu gia công… Phòng tránh bằng cách thiết kế đồng nhất thành sản phẩm và cách bất đắc gì là làm đồ gá để ép thẳng sản phẩm.

7.4 Ba vớ

Mô tả: Trái ngược với hiện tượng thiếu liệu là hiện tượng sản phẩm tạo ba với sau khi ép do nhựa được điền đầy luôn cả các phần thoát khí, phần khe hở giửa 2 linh kiện lắp ráp hoặc giửa 2 mặt phân khuôn. Hiện tượng ba vớ làm cho sản phẩm bị xù xì xấu xí, biến đổi hình dạng, sai kích thước và cân nặng…

Nguyên nhân: Nguyên nhân chủ yếu của hiện tượng này là do khoảng hở của 2 linh kiện hoặc 2 mặt phân khuôn chưa tương ứng với độ nhớt của nguyên liệu thành hình. Những loại nhựa có độ nhớt thấp thường rất dễ chảy nên chúng có khả năng lấp đầy cả những khe hở rất nhỏ như đường thoát khí và tạo ra ba vớ. Ngoài ra, nếu mặt đóng khuôn bị hở do lực kẹp khuôn yếu hoặc bị cấn thì cũng dễ xảy ra hiện tượng ba vớ P/L (Parting Line).

Khắc phục:Phòng tránh ba vớ phát sinh do hở linh kiện: Căn cứ vào độ chính xác của sản phẩm và lý tính của nhựa để gia công linh kiện chính xác hơn. Hạn chế chia nhỏ linh kiện và lắp ghép nhiều linh kiện sẽ tạo ra dung sai cộng dồn dẫn đến khoảng hở giữa 2 linh kiện tạo mặt sản phẩm quá lớn cho nhựa tràn vào.

Phòng tránh ba vớ phát sinh do đường thoát khí: Một số nhựa có độ nhớt khá thấp rất dễ chảy vào các khe nhỏ cở 0.01 (POM chẳng hạn). Do đó khi thiết kế đường thoát khí nên làm khoảng hở nhỏ hơn 0.01 là hợp lý. Trong trường hợp sản phẩm không bị ba vớ mà phát sinh thiếu liệu do bít khí thì ta có thể điều chỉnh khoảng hở thoát khí lên từ từ.

Phát sinh ba vớ do lực kẹp khuôn yếu: Áp suất dòng chảy nhựa tác động một lực rất lớn lên phía di động và có xu hướng đẩy khuôn phía di đôngj ra xa. Nếu lực kẹp khuôn quá nhỏ so với áp suất đẩy này thì rất dễ bị hở khuôn trong quá trình điền đầy và nhựa sẽ dễ dàng tràn ra mặt phân khuôn. Để loại bỏ trường hợp này cần chọn máy ép thích hợp hoặc tìm cách tăng lực kẹp khuôn lên.

7.5 Đường chảy liệu

Mô tả: Sản phẩm ép nhựa xuất hiện các đường vằn giống như gợn sóng hoặc những vân trắng đen xen kẽ hình đường tròn đồng tâm quanh cuống phun.

Nguyên nhân: Hiện tượng này xảy ra do các yếu tố sau:

Do cuống phun và cổng phun quá nhỏ trong khi tốc độ và áp suất phun cao.

Do bề dày thành sản phẩm quá nhỏ hoặc có hình dạng bất thường ở một vị trí nào đó khiến dòng chảy biến đổi đột ngột.

Dòng chảy nhựa có vấn đề

Nguyên liệu thành hình có vấn đề

Linh kiện khuôn có vấn đề

Khắc phục: Để khắc phục hiện tượng này rất khó bởi việc xác định nguyên nhân gây ra hiện tượng này cũng không hề dễ. Cho dù một người đứng máy có nhiều kinh nghiệm cũng khó giải quyết được hiện tượng chảy liệu sản phẩm. Tuy nhiên thì mình cũng đã từng gặp một số trường hợp tương tự và có thể chia sẽ với các bạn cách mình đã làm để khắc phục vấn đề này như sau:

Thay đổi tốc độ phun: Việc thay đổi tốc độ phun có thể không giải quyết được hết 100% đường chảy liệu nhưng có thể đẩy nó sang một vị trí khác hoặc may mắn có thể đẩy nó ra biên, ra các vị trí không ảnh hưởng khác.

Thay đổi áp suất ở các vị trí khác nhau: Áp suất thay đổi đột ngột có thể làm chuyển hướng dòng chảy và làm mất đường chảy liệu.

Thay đổi nguyên liệu: Giảm tỷ lệ nhựa tái sinh hoặc chạy 100% nhựa nguyên sinh có thể có kết quả khả quan hơn.

Tăng độ lớn cuống phun, cổng phun, kênh dẫn: Nhựa nóng chảy được đưa vào lòng khuôn dễ dàng hơn thì có thể hạn chế được các đường chảy liệu quanh cổng phun.

Kiểm tra lại bề mặt gia công: Đánh bóng lại bề mặt để tạo điều kiện thuận lợi cho dòng chảy nhựa. Bo cạnh để nhựa dễ luồn qua hơn. Tăng thêm thoát khí để khuôn dễ điền đầy hơn có thể làm biến mất các đường chảy liệu.

Thay đổi vị trí hoặc tăng số lượng cổng phun.

7.6 Lõm bề mặt

Mô tả: Đây là hiện tượng mà sản phẩm sau khi ép nhựa bị lõm một phần bề mặt xuống so với các phần xung quanh nhìn trông giống như các vũng nước để lại trên nền đất sau những cơn mưa. Hiện tượng lõm thường xảy ra ở những nơi sản phẩm có thành dày hoặc vị trí có độ chênh lệch các thành quá lớn. Các vị trí có gân dày cũng rất dễ xảy ra lỗi này. Lõm bề mặt có thể không làm ảnh hưởng đến kích thước tổng thể hay chức năng sản phẩm nhưng sẽ làm xấu ngoại quan sản phẩm và những nguy cơ tiềm ẩn trong quá trình sử dụng nên phải khắc phục ngay khi phát hiện.

Nguyên nhân: Hiện tượng lõm bề mặt sản phẩm thực chất là do yếu tố co rút của nhựa gây ra. Co rút thường tập trung ở các khu vực chứa vật liệu nhiều. Trong thời gian làm nguội thì độ co rút ở đây tăng lên đột ngột nhưng không được bù đắp thêm vật liệu do quá trình bảo áp đã kết thúc

Khắc phục: Cách tốt nhất để khắc phục hiện tượng lõm bề mặt là phòng tránh bằng cách hạn chế những vị trí tập trung vật liệu quá nhiều, thành sản phẩm nên cố gắng thiết kế sao cho đồng nhất độ dày. Bề dày gân nên làm nhỏ bằng 1/2 – 2/3 bề dày thành chính. Khi xảy ra hiện tượng lõm bề mặt thì nên thử thay đổi các điều kiện máy thành hình như là: tăng thời gian bảo áp, tăng áp suất phun, tăng tốc độ phun, tăng hoặc giảm nhiệt độ phun xuống

CHƯƠNG 8: TÍNH TOÁN VÀ THIẾT KẾ CÁC CHI TIẾT BỘ KHUÔN

8.1 Tính toán năng suất cho khuôn

Ở đây ta sẽ so sánh năng suất giữa sản lượng của khuôn ép phun tự động sử dụng 2 bộ khuôn ép phun từng lớp với cơ cấu bàn xoay và phương pháp truyền thống bán tự động có trên thị trường.

Vì hai lớp ép phun cùng được phun và làm nguội trong một chu kì đống mở khuôn nên ta chọn lớp có thời gian hoàn thành lâu hơn tính thời gian một ca ép:

- Thời gian của một chu kỳ ép phun:

T=tdm+tdd+tdt+tln (s)+tq

Trong đó:

ütdm: Thời gian đóng mở khuôn

ütdd: Thời gian điền đầy

ütdt: Thời gian duy trì(bảo áp)

ütln: Thời gian làm nguội

ütq: Thời gian quay khuôn

üt: Thời gian lấy sản phẩm

T= tdm+tdd+tdt+tln +tq +t= 10+11+1+102+1+10 135 (s)

- Với 1 ngày làm 8 tiếng thì ta có:

Số sp= (sản phẩm)

8.2 Thiết kế hệ thống kênh dẫn

Hình: Tiết diện ngang của một số loại kênh dẫn.

Vì sản phẩm bố trí chỉ có hai sản phẩm tương đối đơn giản nên cả hai lớp được thiết kế hệ thống cấp nhựa trực tiếp. Đặc biệt vì hai lớp phun có vị trí phun khác nhau nên sau khi lần phun thứ nhất kết thúc Runner sẽ vẫn được giữ nguyên không được cắt tự động để giảm sự phức tạp về kết cấu cho khuôn. Runner lớp thứ nhất sẽ được cắt thủ công cùng với Runner lớp thứ hai sau khi hoàn thành chu trình ép và sản phẩm được đưa ra ngoài.

Tính toán kích thước kênh dẫn:

Việc tính toán để có được đường kính và chiều dài kênh dẫn hợp lý là rất quan trọng vì khi một kênh dẫn quá lớn hay quá dài sẽ làm cản trở dòng chảỵ và gây ra : mất áp tiên chính nó, tốn nhiều vật liệu và làm tăng thời gian chu kỳ. Do đó, ta nên thiết kế kênh dẫn nhỏ ở mức có thể để có thể lợi dụng nhiệt ma sát trên nó gia nhiệt cho nhựa lỏng giúp quá trình điền đầy lòng khuôn thuận lợi hơn.

Tính toán đường kính kênh dẫn theo khối lượng và độ dày thành sản phẩm: Độ dày thành sản phẩm ảnh hưởng rất lớn đến độ co ngót của nhựa. Cùng là một sản phẩm nhưng ở từng vị trí có độ dày khác nhau thì độ co ngót nhựa cũng khác nhau. Biểu đồ bên dưới thể hiện được các thông số tương quan về độ dày thành, khối lượng sản phẩm và đường kính kênh dẫn.

Kênh dẫn nhựa dài hay ngắn phụ thuộc vào cách bố trí và sắp xếp các vị trí lòng khuôn trên khuôn. Về cơ bản, chiều dài kênh dẫn nhựa là một đơn vị phụ thuộc vào cách bố trí của người thiết kế sao cho kích thước tổng thể của khuôn tối ưu nhất. Do đó, trong quá trình tính toán thì người thiết kế nên tính toán đường kính kênh dẫn sao cho tương xứng với chiều dài để dòng chảy đạt hiệu quả cao nhất. Nếu lấy ký hiệu “L” là chiều dài kênh dẫn thì ta có công thức tính đường kính tiết diện cắt của kênh dẫn như sau:

Trong đó:

W: Khối lượng sản phẩm(gam)

L: Chiều dài kênh dẫn(mm)

Áp dụng công thức tính toán:

- Lớp thứ nhất: W= 181 g ; L=80 mm

- Lớp thứ hai: W= 288 g ; L=80 mm

Để thuận tiện cho quá trình gia công, ta chọn kích thước đường kính kênh dẫn lớp thứ nhất là 10mm và lớp thứ hai là 15mm

8.3 Miệng phun

- Miệng phun là miệng mở giữa kênh dẫn nhựa và lòng khuôn. Việc thiết kế miệng phun bao gồm các công việc: chọn loại miệng phun, kích thướt vị trí miệng phun trên sản phẩm, mà các vị trí công việc phụ thuộc chủ yếu vào đặc điểm của chi tiết (hình dáng, dung sai, độ đồng tâm…).

- Các miệng phun thường được chọn với kích thướt nhỏ nhất và được mở rộng nếu cần thiết. Những miệng phun lớn thì rất tốt vì giúp cho dòng nhựa chảy êm và điền đầy khuôn nhanh chóng.

8.3.1 Xác định vị trí miệng phun