ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY ÉP BÙN KHUNG BẢN TỰ ĐỘNG ĐH Bách Khoa AUTO FINTER PRESS

NỘI DUNG ĐỒ ÁN

ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY ÉP BÙN KHUNG BẢN TỰ ĐỘNG ĐH Bách Khoa AUTO FINTER PRESS

Lời mở đầu

Máy lọc ép khung bản là máy lọc ép sử dụng áp suất và sức nén ép để giảm thể tích của chất lỏng ( dạng lỏng). Máy ép khung bản là giải pháp tách chất rắn và lỏng được ứng dụng nhiều trong các ngành công nghiệp như hóa chất, chế biến thực phẩm, nhuộm, thuộc da, mạ, khai mỏ, xử lý nước thải công nghiệp, đô thị, nước thải giấy, mía đường, luyện khoáng, dầu ăn, bột giấy...

Thiết bị loại này ngày càng được ứng dụng rộng rãi trong nghiên cứu cũng như trong thực tiễn. Máy được thiết kế làm việc theo nguyên tắc gián đoạn. Tuy nhiên, muốn làm việc liên tục người ta phải lắp thêm một bộ phận vận hành phụ trợ.

Nội dung luận văn tốt nghiệp bao gồm:

Chương I : Tổng quan về bùn và quá trình xử lý nước thải

Chương II: Cơ sở lý thuyết và chọn phương án

Chương III : Cơ sở thiết kế máy lọc ép bùn

Chương IV : Tính toán thiết kế máy ép bùn dạng khung bản

Chương V : Lắp đặt và vận hành

Công nghệ xử lý bùn nói chung, máy ép bùn khung bản nói riêng có thể nói rất phong phú và phức tạp. Hệ thống thiết bị được thiết kế phụ thuộc rất nhiều vềtính chất đặc trưng của loại bùn và loại thiết bị xử lý. Không thể tính toán, thiết kế hoàn chỉnh được hệ thống với mục tiêu tối ưu về kinh tế, kỹ thuật, môi trường khi ta chưa có được số liệu nghiên cứu thực nghiệm. Do đó chắc chắn thiết kế ban đầu này còn có những yếu kém chưa được tính toán hoàn thiện do thời gian có hạn. Song qua luận văn này, em hy vọng sẽ nhận được sự góp ý chỉ dẫn của các chuyên gia để có thể thực hiện tốt hơn trong việc giải quyết các vấn đề thực tế trong tương lai

MỤC LỤC.

LỜI CẢM ƠN........................................................................................ 1

MỤC LỤC.............................................................................................. 3

CHƯƠNG I : TỔNG QUAN VỀ BÙN THẢI VÀ QUÁ TRÌNH XỬ LÝ BÙN THẢI...................................................................................... 6

I.1. KHÁI NIỆM VỀ BÙN THẢI...................................................... 6

I.1.1. Khái niệm bùn thải................................................................... 6

I.1.2. Phân loại bùn thải.................................................................... 7

I.1.3. Các yếu tố đặc trưng bản chất của bùn................................. 11

I.2 CÁC PHƯƠNG ÁN XỬ LÝ BÙN THẢI.................................. 11

I.3 TỔNG QUAN VỀ MÁY ÉP BÙN............................................ 13

I.4 KẾT LUẬN................................................................................ 16

CHƯƠNG II. CƠ SỞ LÝ THUYẾT VÀ CHỌN PHƯƠNG ÁN...... 17

II.1. QUÁ TRÌNH SỬ LÝ NƯỚC THẢI THÀNH BÙN................ 17

II.2. NGUYÊN LÝ VÀ ƯU NHƯỢC ĐIỂM CỦA CÁC DẠNG ÉP BÙN.................................................................................................. 19

II.2.1 Thiết Bị Ly Tâm...................................................................... 20

II.2.2. Thiết Bị Lọc Băng Tải............................................................. 22

II.2.3. Thiết Bị Lọc Khung Bản......................................................... 25

II.3. KHÁI NIỆM CHUNG VỀ QUÁ TRÌNH LỌC...................... 28

II.4. PHƯƠNG TRÌNH VI PHÂN CƠ BẢN CỦA QUÁ TRÌNH LỌC.................................................................................................. 29

II.5.NHỮNG YẾU TỐ ẢNH HƯỞNG ĐẾN QUÁ TRÌNH LỌC.. 34

II.3.1 Ảnh hưởng của lớp bã........................................................... 35

II.3.2 Ảnh hưởng của kích thước hạt rắn (bã)................................. 36

II.3.3 Ảnh hưởng của bề mặt hạt, dạng hạt và tính ỳ của hạt......... 37

II.3.4 Ảnh hưởng của dòng chảy..................................................... 37

II.3.5 Ảnh hưởng của chênh lệch áp suất........................................ 37

II.3.6 Ảnh hưởng của nồng độ huyền phù...................................... 38

II.3.7 Ảnh hưởng của nhiệt độ........................................................ 40

II.6. KẾT LUẬN.............................................................................. 40

CHƯƠNG III : TÍNH TOÁN THIẾT KẾ VÀ MÔ PHỎNG............ 41

3.1. TÍNH TOÁN CÁC THÔNG SỐ CƠ BẢN CỦA QUÁ TRÌNH LỌC.................................................................................................. 41

3.1.1.Tính công nghệ máy lọc ép.................................................... 41

3.1.2. Xác định các thông số bằng thực nghiệm:............................ 41

3.1. 3.Xác định các kích thước bản lọc:.......................................... 45

3.2. TÍNH CƠ KHÍ MÁY LỌC ÉP................................................. 46

3.2.1.Tính bền bản lọc:................................................................... 46

3.2.2.Xác định số lượng bản lọc cần thiết để lọc hết số huyền phù. 47

3.2.3.Xác định thể tích bã ẩm thu được sau một chu trình chạy máy:....................................................................................................... 47

3.2.4.Xác định thể tích không gian trống của một bản lọc:............. 48

3.2.5.Xác định chiều dài máy lọc ép:............................................. 49

3.2.6.Xác định trọng lượng máy lọc ép:........................................ 49

3.2.7.Xác định lực ép bản cần thiết:.............................................. 50

3.2.8.Tính cơ cấu đỡ các bản lọc:................................................... 52

3.2.9.Tính bền cho dầm bằng phần mềm INVENTOR:.................. 62

3.3. QUY TRÌNH CÔNG NGHỆ CHẾ TẠO MỘT SỐ CHI TIẾT MÁY.

CHƯƠNG IV : LẮP ĐẶT VÀ VẬN HÀNH THIẾT BỊ.................... 69

4.1.LẮP ĐẶT THIẾT BỊ:................................................................ 69

4.2. VẬN HÀNH THIẾT BỊ:........................................................... 69

TÀI LIỆU THAM KHẢO................................................................... 73

CHƯƠNG I : TỔNG QUAN VỀ BÙN THẢI VÀ QUÁ TRÌNH XỬ LÝ BÙN THẢI

I.1. KHÁI NIỆM VỀ BÙN THẢI

I.1.1. Khái niệm bùn thải

1.1 Khái niệm:

Nước thải bùn đã được định nghĩa như là một hỗn hợp nhớt, hỗn hợp bán rắn bao gồm chất hữu chứa vi sinh vật, kim loại độc hại, hóa chất hữu cơ tổng hợp, và giải quyết các chất rắn ra khỏi nước thải công nghiệp và trong nước tại một nhà máy xử lý nước thải.

Bùn thải một phần sản phẩm cuối cùng của một quá trình xử lý nước thải, xử lý nước thải , hệ thống, sở hữu các nhà máy xử lý nước thải công khai vấn đề. Sau khi điều trị hữu cơ phân hủy và giết chết sinh vật gây bệnh, các sản phẩm còn lại cuối cùng là bùn thải. Mặc dù nhiều thành phần của nước thải đã được xử lý, bùn thải để áp dụng cho đất nông nghiệp vẫn ònc chủ yếu là nước và nhiều độc chất. Theo nghiên cứu có ít nhất 60.000 độc chất và các hợp chất hóa học đã được tìm thấy trong bùn và nước thải. Các nhà nghiên cứu của Hiệp hội kỹ sư dân dụng Mỹ đã xác định rằng bùn thải có chứa độc tố sau đây:

- Polychlorinated biphenyls (pcbs)

- Clo thuốc trừ sâu, bao gồm DDT, dieldrin, aldrin, endrin, chlordane, heptachlor, Lindane, mirex, kepone, 2,4,5T, 2,4D

- Clo hóa các hợp chất như dioxin

- Polynuclear hydrocacbon thơm

- Kim loại nặng, bao gồm; arsenic, cadmium, chromium, chì và thủy ngân

- Vi khuẩn, vi rút, động vật nguyên sinh, giun ký sinh, và nấm

- Linh tinh độc tố khác bao gồm; amiăng, sản phẩm dầu mỏ và các dung môi công nghiệp

Ở Hoa Kỳ các nhà khoa học đã xác định vào năm 1994 rằng "mức độ đầy đủ của ô nhiễm phóng xạ của nước thải bùn, tro và các sản phẩm liên quan trên toàn quốc c

Hưa được biết." Hầu hết các chất phóng xạ bị xóa xuống cống của bệnh viện, doanh nghiệp và giặt tẩy, một thực tế mà đã bị nhiễm ít nhất chín nhà máy xử lý nước thải trong thập kỷ qua.

1.2. Đặc điểm bùn thải:

Bùn thải có chứa một năng lượng bằng 10 lần số năng lượng cần thiết để xu lý nó. Trung bình, sấy khô nước thải bùn có chứa năng lượng than non, Chính xác hơn, nước thải bùn chứa khoảng 7.780 Btu / pound. Vì vậy, nó có thể sử dụng năng lượng sẵn có trong nước thải bùn và để thu hồi năng lượng từ bùn thải trong " chất thải thành năng lượng "công nghệ như khí hoá sinh khối.

Khi năng lượng tái tạo, bùn thải có thể được tích hợp vào hệ thống xử lý nước thải có thể làm cho các nhà máy xử lý nước thải trở thành mạng lưới xuất khẩu năng lượng tái tạo thay vì nhập khẩu ròng của nhiên liệu hóa thạch dựa trên sức mạnh từ lưới điện. Các nước thải bùn hơn đó là sử dụng như một nhiên liệu ,trong việc tạo năng lượng tái tạo, càng có nhiều rằng chúng tôi sẽ giảm phát thải khí nhà kính

Như vậy, bùn thải có thể được phát sinh từ nguồn phế thải công nghiệp, nông nghiệp hoặc từ các trạm nước thải. Chính vì vậy, thành phần vô cơ, hữu cơ trong bùn rất phức tạp.

Bùn thải có thể là tác nhân trực tiếp gây ô nhiễm tức thời cũng như lâu dài tới môi trường. Mặc khác bùn thải nếu không quản lý tốt thì có thể gây ô nhiễm tới nguồn nước, phát sinh dịch bệnh ảnh hưởng đến hệ sinh thái và sức khỏe cộng đồng. Do đó xử lý bùn thải là nhiệm vụ không thể thiếu được trong xử lý nước.

I.1.2. Phân loại bùn thải .

Đặc tính phân loại bùn là cơ sở để chọn phương pháp xửa lý, chính nó cũng cho sự dự đoán mức độ tối ưu của các thiết bị sử dụng.

Bùn thải của hệ thống xử lý nước được xác định là chất thải nguy hại nếu thuộc 1 trong những trường hợp sau:

a) pH≥12,5 hoặc pH≤ 2,0;

b) Trong mẫu bùn thải phân tích có ít nhất 01 thông số (quy định tại Bảng 1) có

giá trị đồng thời vượt cả 2 ngưỡng Htc và Ctc.

2.3. Giá trị ngưỡng hàm lượng tuyệt đối (Htc, ppm) được tính bằng công thức sau:

Htc = (1)

Trong đó:

+ H (ppm) là giá trị Hàm lượng tuyệt đối cơ sở được quy định trong trong Bảng 1;

+ T là tỷ số giữa khối lượng thành phần rắn khô trong mẫu bùn thải trên tổng khối lượng mẫu bùn thải.

Bảng 1. Hàm lượng tuyệt đối cơ sở (H) và ngưỡng nguy hại tính theo nồng độ ngâm chiết (Ctc) của các thông số trong bùn thải

|

TT |

Thông số |

Số CAS |

Công thức hóa học |

Hàm lượng tuyệt đối cơ sở H (ppm) dùng để tính Htc |

Ngưỡng nguy hại tính theo nồng độ ngâm chiết Ctc (mg/l) |

|

1 |

Asen |

|

As |

40 |

2 |

|

2 |

Cadimi |

|

Cd |

10 |

0,5 |

|

3 |

Chì |

|

Pb |

300 |

15 |

|

4 |

Kẽm |

|

Zn |

5.000 |

250 |

|

5 |

Thủy ngân |

|

Hg |

4 |

0,2 |

|

6 |

Crôm VI |

|

Cr6+ |

100 |

5 |

|

7 |

Tổng Xyanua |

|

CN |

590 |

|

|

8 |

Tổng Dầu |

|

|

1000 |

50 |

|

9 |

Phenol |

108952 |

C6H5OH |

20.000 |

1.000 |

|

10 |

Clobenzen (Chlorobenzene)(#) |

108907 |

C6H5Cl |

1.400 |

70 |

|

11 |

Toluen (Toluene)(#) |

108883 |

C6H5CH3 |

20.000 |

1.000 |

|

12 |

Naptalen (Naphthalene)(#) |

91203 |

C10H8 |

1.000 |

|

|

13 |

Tổng DDD, DDE, DDT (# #) |

|

|

20 |

1 |

|

14 |

Andrin (Aldrin) (# #) |

309002 |

C12H8Cl6 |

10 |

0,5 |

|

15 |

Dieldrin |

60571 |

C12H8Cl6O |

0,4 |

0,02 |

|

|

(Dieldrin)(##) |

|

|

|

|

|

16 |

Endrin (Endrin)(##) |

72208 |

C12H8Cl6O |

0,4 |

0,02 |

|

17 |

Heptaclo (Heptachlor)(##) |

76448 |

C10H5Cl7 |

0,2 |

0,01 |

|

18 |

Metyl parathion (Methyl parathion) (##) |

298000 |

(CH3O)2PS OC6H4NO2 |

20 |

1 |

|

19 |

Paration (Parathion)(##) |

56382 |

C10H14NO5 PS |

400 |

20 |

|

20 |

Propoxua (Propoxur)(##) |

114261 |

C11H15NO3 |

100 |

|

Ghi chú:

- Các quy định ở Bảng 1 đánh dấu # áp dụng với bùn thải từ hệ thống xử lý nước của các quá trình sản xuất đặc thù có tên ở bảng 2 dưới đây .

- Các quy định ở Bảng 1 đánh dấu # # áp dụng thêm đối với bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng các sản phẩm thuốc bảo vệ thực vật , chất bảo quản gỗ và các loại biôxit (biocide) hữu cơ khác (thứ tự 10 trong bảng 2).

Bảng 2. Các quá trình sản xuất đặc thù

|

TT |

Bùn thải từ hệ thống xử lý nước thải của các quá trình sản xuất đặc thù |

Mã chất thải nguy hại (theo Thông tư 12/2011/TTBTNMT ngày 14 /4/2011) |

|

1 |

Bùn thải từ hệ thống xử lý nước thải của quá trình lọc dầu |

01 04 07 |

|

2 |

Bùn thải từ hệ thống xử lý nước thải của quá trình tái chế, tận thu dầu |

12 07 05 |

|

3 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng, sử dụng nhựa, cao su tổng hợp và sợi nhân tạo |

03 02 08 |

|

4 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế và cung ứng dược phẩm |

03 05 08 |

|

5 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng, sử dụng chất béo, xà phòng, chất tẩy rửa, sát trùng và mỹ phẩm |

03 06 08 |

|

6 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng, sử dụng hoá chất tinh khiết và các hoá phẩm khác |

03 07 08 |

|

7 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất thuỷ tinh và sản phẩm thuỷ tinh |

06 01 06 |

|

8 |

Bùn thải từ hệ thống xử lý nước thải của ngành dệt nhuộm |

10 02 03 |

|

9 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng, sử dụng phẩm màu hữu cơ |

03 03 08 |

|

10 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng các sản phẩm thuốc bảo vệ thực vật, chất bảo quản gỗ và các loại biôxit (biocide) hữu cơ khác |

03 04 08 |

|

11 |

Bùn thải từ hệ thống xử lý nước thải của cơ sở sản xuất, điều chế, cung ứng và sử dụng hóa chất vô cơ (từ quá trình sản xuất, điều chế, cung ứng, sử dụng muối, dung dịch muối và oxit kim loại) |

02 05 01 |

|

12 |

Bùn thải từ hệ thống xử lý nước thải của quá trình sản xuất, điều chế, cung ứng và sử dụng hoá chất hữu cơ cơ bản |

03 01 08 |

I.1.3. Các yếu tố đặc trưng bản chất của bùn.

vTổng lượng chất rắn (TSTotal Solids): Được tính bằng g/l hoặc % trọng lượng và xác định được bằng cách sấy bùn ở 105 oC cho tới khi trọng lượng không đổi. Đối với bùn lỏng nói chung nó gần với hàm lượng của huyền phù được xác định bởi bộ lọc hoặc bộ lọc trung tâm.

vHàm lượng các chất bay hơi (VS Volatile Solids): Được tính bằng % trọng lượng TS. Nó được xác định bằng cách hóa khí trong lò từ 550600 oC.

Đối với bùn hữu cơ ưa nước, nó thường gắn với hàm lượng chất hữu cơ và đặc tính của hàm lượng các chất chứa nitơ.

vThành phần cơ bản đặc biệt của bùn hữu cơ

C và H để đánh giá độ ổn định hoặc tính toán khả năng tạo nhiệt nội bộ;

N và P để đánh giá chất lượng của bùn nông nghiệp;

Các thành phần khác (kim loại nặng). Đối với bùn vô cơ thường sử dụng hàm lượng Fe, Mg, Al, Cr, muối canxi (cacbonat và sunfat) silic. COD, BOD5, pH, các chất hòa tan.

I.2 CÁC PHƯƠNG ÁN XỬ LÝ BÙN THẢI

Tất cả bùn cần xử lý trước khi thải ra môi trường, tuy nhiên cũng có thề sử dụng lại. Điều đó phụ thuộc vào sự phân loại bùn cũng như bản chất của bùn đã nêu ở trên Xử lý bùn phải đáp ứng ở hai mục tiêu sau:

v Giảm thề tích bùn bằng cô đặc, khử nước bằng sấy khô tự nhiên, tách bằng cơ học hoặc khử nước bằng sấy nóng hay thiêu đốt.

v Giảm khả năng lên men hay phân hủy bùn gây ô nhiễm môi trường bằng phân hủy do các vi khuẩn kỵ khí, ổn định hóa học, sấy khô, khử trùng và thiêu đốt trong giai đoạn cuối cùng.

Phần lớn bùn hữu cơ hay vô cơ ưa nước cần được xử lý sơ bộ là điều hòa hay phù hợp để cho phép làm việc ở các thiết bị cơ khí khử nước khác nhau. Mức độ khử nước trước hết phụ thuộc vào loại bùn cần xử lý, những cũng phụ thuộc vào phương pháp điều hòa phù hợp cũng như thiết bị sử dụng. Bùn đã khử nước có thể tiếp tục được xử lý tiếp bằng các cách khác như:

Cải thiện cấu trúc và giảm tỷ lệ hyđat của cặn bằng cách them vào các chất khác (chẳng hạn như vôi hay mùn cưa, phoi bào trong phương pháp ủ phân).

Sấy khô bằng phương pháp nhiệt để có thể thải bỏ được.

Cuối cùng là thiêu đốt trong các lò phù hợp với việc tiêu thụ năng lượng một cách nhỏ nhất. Có thể tận dụng nhiệt của các lò đốt này vào những mục đích khác. ØĐiều hòa tách nước khỏi bùn

Để có thể lợi dụng các thiết bị khử nước khác nhau, cần thiết phải kết bông bùn để làm mất tính ổn định của chất keo, tăng một cách nhân tạo kích thước các hạt. Điều hòa bằng các phương pháp vật lý (chủ yếu là nhiệt), hoặc các phương pháp hóa học (thêm chất phản ứng vô cơ hay Polyme tổng hợp). Trong các phương pháp khác nhau thì điều hòa bằng nhiệt có hiệu quả nhất để giảm tính hút nước của bùn. Kết bông hóa học, cần phải dùng các chất điện phân vô cơ (muối kim loại và đặc biệt là vôi) cũng làm giảm tỷ lệ nước liên kết, nhưng ở mức độ nhỏ. Sử dụng chất đa điện li không làm giảm tỷ lệ nước liên kết mà đôi khi còn làm tăng. Điều hòa bùn phù hợp hay không sẽ làm ảnh hưởng đến độ mất nước của bùn, và điều hòa làm cơ sở để hoạt động các thiết bị khử nước của bùn sau đó.

- Khử nước của bùn bằng lọc

Làm khô bùn bằng lọc là phương pháp khử nước được dùng nhiều nhất trong xử lý bùn từ các trạm xử lý nước thải. Có thể lọc trên lớp các hay bộ lọc “cơ khí”, trong chân không , dưới áp suất lớn. Dưới đây là một số phương pháp khử nước của bùn bằng lọc:

vSân phơi bùn

vLọc chân không

vLọc dưới áp suất trong buồng kín

vCác thiết bị lọc ép bùn băng tải, khung bản

- Lọc li tâm

Máy li tâm dùng trong xử lý bùn thải là các thiết bị lắng liên tục trong rôto hình trụ nằm ngang.

vƯu điểm:

Khử nước liên tục trong khoang kín và chắc, làm giảm độc hại của mùi bùn và giá thành khử mùi cục bộ;

Tách tốt các chất rắn ở bùn rất khóa xử lý (bùn hyđroxyt loãng, một số bùn hữu cơ). Máy li tâm cũng đặc biệt thích hợp với bùn chứa dầu;

Giảm thời gian theo dõi sản xuất, ngoài thời gian mở máy và với điều kiện xử lý bùn thống. v Nhược điểm:

Năng lượng tiêu thụ lớn hơn nhiều so với các loại lọc ép băng tải

Không nhìn thấy bùn trong quá trình xử lý và cần một nhân lực có chuyên môn hơi cao một chút để hiểu được nguyên nhân hiệu suất tách kém.

Chi phí bảo dưỡng đáng kể.

Ứng suất cơ lớn do tốc độ quay trực vít lớn. Sau mỗi lần tác dụng lên một trong hai bộ phận, cần phải cân bằng lại.

Tương đối nhạy với sự thay đổi đột ngột chất lượng và nồng độ của bùn. ØSấy khô – Thiêu đốt

Sấy khô là phương pháp dùng nhiệt để tách nước khỏi bùn do sự bay hơi của nước. Có thể sấy khô từng phần hoặc toàn bộ.

Thiêu đốt không những dẫn đến loại bỏ toàn bộ nước trong bùn mà còn đốt cháy các chất hữu cơ có trong bùn. Đó là phương pháp thu được chất thải có khổi lượng nhỏ nhất

I.3 TỔNG QUAN VỀ MÁY ÉP BÙN

Ngày nay máy ép bùn được sử dụng rộng rãi trong nhiều ngành công nghiệp, và cũng tạo ra các loại chất thải. Chất thải nguy hại như hóa chất độc hại từ các ngành công nghiệp nhuộm, cũng như các tác nhân gây bệnh từ nguồn chất thải có thể tích tụ trong bánh chất thải, vì vậy yêu cầu để xử lý các chất thải sẽ khác nhau. Vì vậy trước khi xả nguồn chất thải ra môi trường, áp dụng sau khi lọc sẽ là một giai đoạn quan trọng khử trùng. Nó là để ngăn chặn những rủi ro sức khỏe cho người dân địa phương và công nhân đang làm việc chung với chất thải (bánh lọc) cũng như ngăn chặn tác động tiêu cực đến hệ sinh thái của chúng ta. Kể từ khi thiết bị lọc ra đời sẽ tạo ra số lượng lớn các chất thải, nếu nó đã được xử lý theo cải tạo đất, nó được khuyến khích để xử lý cho các khu vực bị thay đổi đáng kể như khu vực khai thác nơi phát triển và định hình của thảm thực vật là không thể. Phương pháp khác là bằng cách đốt, trong đó sẽ phá hủy các chất ô nhiễm hữu cơ và giảm khối lượng chất thải. Nó thường được thực hiện trong một thiết bị đóng cửa bằng cách dung lửa được kiểm soát

Hiện nay, có rất nhiều phương pháp để tách nước khỏi bùn.Nhưng hầu hết các nhà máy, xí nghiệp đều chọn và sử dụng các thiết bị ép lọc hiện đại. Sử dụng máy móc để đạt đươc năng suất và hiệu quả tối đa có thể.Những phương pháp thủ công như thiêu đốt hoặc sấy khô thường tiêu tốn nhân công và chi phí cao.

Các thiết bị khử nước hiện nay hầu hết đã được cải tiến phù hợp để tăng hiệu quả tốt nhất cho công việc.Một số máy đã được phát minh từ lâu như máy ép khung bản.Các hình thức đầu tiên của máy ép khung bản được phát minh vào Anh vào năm 1853, được sử dụng đi đầu cho việc sử dụng áp suấ lọc. Tuy nhiên, có rất nhiều khó khăn liên quan đến chúng, chẳng hạn như yêu cầu lao động cao và quá trình liên tục. Sự phát triển lớn trong công nghệ lọc khung bản bắt đầu vào giữa thế kỷ 20. Trong năm 1959, K. Kurita và S. Suwa đã thành công trong việc phát triển đầu tiên tự động kéo ngang bộ lọc khung bản để nâng cao hiệu quả loại bỏ bánh, và hấp thụ độ ẩm. Chín năm sau, Công ty Kurita đã bắt đầu phát triển màng linh hoạt để giảm độ ẩm trong bánh lọc. Thiết bị này cho ph ép tối ưu hóa các chu kỳ tự động lọc, nén bánh, tháo cặn và bộ lọc vải dẫn đến việc tăng cơ hội cho các ứng dụng công nghiệp khác nhau.

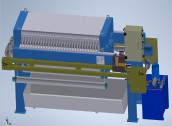

Máy ép khung bản

Cùng với sự phát triểu của khoa hoc kĩ thuật,các mẫu máy ép bùn ngày càng đa dạng với nhiều chủng loại khác nhau cũng như nguyên lý hoạt động khác nhau. Rất nhiều công ty trên thế giới đã sản xuất với nhiều mẫu mã khác nhau.

Các máy thong dụng hiện giờ như : máy ép băng tải, máy ép khung bản, máy ly tâm, máy ép chân không.Tùy theo nhu cầu khác nhau,mà các công ty, xí nghiệp sử dụng máy và công suất khác nhau.

CHƯƠNG II. CƠ SỞ LÝ THUYẾT VÀ CHỌN PHƯƠNG ÁN

II.1. QUÁ TRÌNH SỬ LÝ NƯỚC THẢI THÀNH BÙN

Trong quá trình xử lý nước thải, ép bùn là giai đoạn cuối cùng để tách chất thải dạng rắn ra khỏi nước. Quy trình xử lý nước thải trải qua các quá trình sau.

Xử lý cơ học: loại bỏ rác thải qua 2 bước

+ Bước 1: Rác thải có kích thước > 15mm có trong nước thải bị loại bỏ bằng song chắn rác thô

+Bước 2: Tiếp tục loại bỏ rác thải có kích thước >2mm có trong nước thải bằng máy tách rác tinh.Máy tách rác sẽ hoạt động lien tục theo thời gian.Nước thải sau khi qua máy tách rác đươc cho vào bể tách dầu và sau đó để vào bể điều hòa

Xử lý hóa lý : Nước thải tự động được bơm từ bể điều hòa đến bể phản ứng,số lương bơm hoạt động và thời gian bơm phụ thuộc vào lưu lượng nước thải dòng vào.Tại đây nước thải được điểu chinh pH và phèn (FeCl2) được cấp vào để đảm bào quá trình keo tụ.Polyme cũng được cấp vảo bể phản ứng để tăng khả năng lắng của bông bùn tại bể lắng sơ cấp.Trong trường hợp nước thài có màu thì chất khử màu sẽ châm vào.

Xử lý sinh học :Nước thải sau khi được xử lý sơ bộ còn chứa phần lớn các chất hữu cơ ở dạng hòa tan cùng các chất lơ lững đi vào aerotank. Các chất lơ lững náy là một số chất rắn và có thể la chất hữu cơ dạng hòa tan.Các chất lơ lững này làm nơi vi sinh vật bám váo cư trú.sinh sản và phát triển,dần thành các hạt căn bong.Các hạt này dần dần to và lơ lững trong nước.Các bong cạn này chính là bùn hoạt tính.

Xử lý màubể lắng: Nước thải sau khi qua hệ thống sinh học nếu vẫn còn độ màu cao và các hợp chất hữu cơ khó phân hủy thì được xử lý tiếp bằng cụm xử lý màu oxy hóa.Bùn sinh ra ở cụm xử lý hóa lý được lắng xuống bể lắng và bơm định kì về bể nén bùn.Nước thải sau khi lắng màu được thải ra nguồn tiếp nhận

Bể lắng bùn

Xử lý bùn : Bùn ở bể nén bùn được bơm vào máy ép bùn.Lúc này, bùn có độ ẩm duy trì ờ khoảng 97%98%.Lượng bùn này cần được tách nước thành bùn khô trước khi loại bỏ.Biện pháp tách nước bằng máy ép bùn cho sản phẩm có độ ẩm còn khoảng 6685%, tùy thuộc vào nồng độ bùn.

II.2. NGUYÊN LÝ VÀ ƯU NHƯỢC ĐIỂM CỦA CÁC DẠNG ÉP BÙN

Quá trình khử nước của bùn nhằm: (1) giảm chi phí vận chuyển bùn đến nơi thải bỏ, (2) dễ xử lý và vận chuyển, (3) tăng nhiệt năng của bùn nhờ giảm hàm lượng nước trong bùn, (4) giảm lượng vật liệu tạo độ rỗng trong quá trình ủ compost, (5) giảm sự phát sinh mùi,

(6) giảm sự hình thành nước rò rỉ.

II.2.1 Thiết Bị Ly Tâm

Máy li tâm

1.Ống nối dưới của vỏ , 2.Các trục đỡ, 3.Cơ cấu để hấp, 4. Cơ cấu rửa, 5.Cơ cấu khóa truyền của nắp, 6.Nắp vỏ, 7.Khu các ổ trục, 8. Khu dẫn động , 9.Động cơ điện, 10.Khớp nối bằng cao su ,11.Phanh đai

Quá trình phân ly dựa vào trường lực ly tâm để phân riêng hỗn hợp hai pha rắn lỏng hoặc lỏnglỏng thành các cấu tử riêng biệt gọi là quá trình ly tâm. Máy để thực hiện quá trình đó gọi là máy ly tâm.

Trong quá trình ly tâm lắng và lọc, nguyên liệu chuyển động quay cùng với rôto của máy. Lực ly tâm sẽ làm cho các cấu tử có khối lượng riêng khác nhau phân lớp theo hướng của gia tốc trường lực. Thành phần có khối lượng riêng lớn nhất sẽ tập trung ở vùng xa tâm nhất, còn phần có khối lượng riêng nhỏ nhất tập trung ở tâm của rôto.

Tùy theo cấu tạo bề mặt rôto mà quá trình ly tâm tiến hành theo nguyên tắc lọc ly tâm hay lắng ly tâm. Do đó cũng có hai loại máy ly tâm: máy ly tâm lắng và máy ly tâm lọc Lắng ly tâm

Nguyên lý làm việc của máy ly tâm lắng.

Quá trình lắng ly tâm: Lắng trong huyền phù và phân riêng nhũ tương

Rôto của máy ly tâm lắng có dạng hình trụ, kín, thành của rôto không có đục lỗ. Khi rôto quay dưới tác dụng của lực ly tâm, huyền phù hay nhũ tương được phân thành các lớp riêng biệt tùy theo khối lượng riêng của nó. Lớp khối lượng riêng lớn ở sát thành rôto, lớp có khối lượng riêng nhỏ ở phía trongLy tâm lắng gồm hai quá trình: quá trình lắng pha rắn tiến hành theo những quy luật của thủy động lực học; quá trình nén bã tiến hành theo những qui luật cơ học.

Quá trình lắng trong máy ly tâm khác quá trình lắng trong trường trọng lực. Lắng trong trường trọng lực, vận tốc lắng coi như bằng nhau ở các vị trí khác nhau vì gia tốc trọng trường không phụ thuộc vào tọa độ rơi hạt lắng theo phương song song với nhau. Trong trường lực ly tâm vận tốc lắng và gia tốc ly tâm thay đổi phụ thuộc vào vận tốc gốc ω và bán kính quay r (a= ω2r), hạt lắng theo phương đường kính rôto

Ưu điểm của thiết bị ly tâm là hạn chế mùi hôi, dễ khởi động, dễ lắp ráp. Bùn sau ly tâm có hàm lượng ẩm thấp. Chi phí đầu tư thấp.

Nhược điểm của thiết bị ly tâm là phải tách cát và nghiền hỗn hợp nhập liệu trước khi ly tâm, yêu cầu công nhân vận hành kỹ thuật cao và nước sau khi ly tâm có hàm lượng cặn lơ lửng cao.

II.2.2. Thiết Bị Lọc Băng Tải

Cấu tạo bên trong Quá trình lọc bao gồm các bước sau đây:

Kết bông đối với các chất đa điện li trong máy kết bông có thời gian tiếp xúc ngắn hay đôi khi trong ống dẫn;

Tháo bùn đã kết bông: tháo nước giải phóng qua các khe hở trên mặt lọc.

Điều đó làm đặc nhanh chóng bùn để thu được hiệu quả cao hơn, bùn dư tháo

nước được làm đặc hơn;

Nén bùn đã tiêu nước: bùn này có độ nén đủ lớn được hãm giữa hai lớp vải lọc tạo lên một góc lượn và ép dần. Các líp bùn tạo thành chạy liên tục quanh tang quay khoan lỗ và sau đó là cực ròng rọc có hình răng cá sÊu tiếp tục hành trình tuỳ theo loại thiết bị.

Hiệu quả khư nước phụ thuộc vào áp suất hiệu dụng P, đặt vào lớp bùn trên mặt băng, cũng như thời gian ép. Một cách đơn giản, áp suất bề mặt P có dạng:

Trong đó: T Lực căng vải lọc;

L – Bề rộng vải lọc;

D Đường kính tang quay.

thu được bằng sức căng băng tải lọc quanh tang. Nó rất nhỏ (0,31 bar), do độ bòn cơ học của băng tải và tang quay. P càng lớn thì đường kính tang càng nhỏ. Thời gian ép phụ thuộc diện tích tác dụng ép vào tang quay và tốc độ tở của băng. Nước tách rất do ứng suất của bùn khi chuyển qua tang quay và có thể thay đổi từ mét phía sau đó là phía của “thảm bùn”.

Hình: Bề lọc ép băng tải , bề mặt tác dụng của máy ép

1.Áp lực P

2. Lực căng T của băng lọc.

Ởcác bề lọc ép bùn băng tải, máy ép làm việc trong một khoang hở, lớp bùn nạp kín các phía, dưới áp suất giúp cho việc truyền tải bùn về phía trước. Nếu áp suất quá lớn thì độ cô kết của thảm bùn bị phá hủ, bùn nhão phun ra bên cạnh ngoài khe hở lọc.áp suất gây rão bùn đương nhiên phụ thuộc vào cấu trúc vật lý của bùn được tiêu nước. Độ khô thu được trên bộ lọc ép băng tải lớn hơn so với bộ lọc có buồng kín.

Có hai khả năng cải thiện nhược điểm này :

Tăng số tang quen và giảm đường kính của tang quay ở cuối chu trình lọc (trong p hạm vi giới hạn của sức bền cơ học);

Dùng hệ thống ép ngoài độc lập với sức căng của băng tải.

Tuy nhiên các thiết bị bổ sung chỉ có thể dùng cho bùn có độ dính kết lớn, ví dụ có sợi. Thực vậy, bùn có nhiều keo không bền với lực nén bổ sung hoặc chỉ cho một tỉ lệ làm khô nhỏ.

Các bộ lọc ép băng tải cũ cho phép nhận các kết quả tốt đối với đa số bùn hữu cơ hay hyđrôxit, vì nồng độ khô thu được đã gần tới độ khô giới hạn

Ưu điểm của thiết bị lọc băng tải là ít tốn năng lượng, chi phí đầu tư và vận hành thấp, dễ bảo trì và vận hành. Bùn sau khi lọc có hàm lượng ẩm thấp. Nhược điểm của thiết bị này là bị hạn chế bởi trở lực thủy lực, cần phải nghiền hỗn hợp nhập liệu, rất nhạy đối với đặc tính bùn đưa vào thiết bị, thời gian sử dụng vật liệu ngắn, không nên vận hành tự động.

Thiết bị lọc băng tải là thiết bị tách nước của bùn, sử dụng áp lực cơ học để xử lý bùn đã qua xử lý sơ bộ bằng hóa chất. Hỗn hợp bùn lỏng được ép giữa hai lớp băng tải chạy qua các trục ép có đường kính giảm dần. Thiết bị gồm có 3 vùng:

+ Vùng nén trọng lực, tại đây, nước thấm qua lỗ rỗng của băng tải nhờ trọng lực

+ Vùng nén ép, tại đây, chất rắn được loại bỏ phần lớn nước tự do trước khi qua vùng nén áp lực cao

+ Vùng nén áp lực cao, dưới tác dụng của áp lực sử dụng, hầu hết nước được tách khỏi bùn.

Thông thường, bùn đưa vào thiết bị ép băng tải có hàm lượng chất rắn dao động trong khoảng 14% và sau khi ép thành bánh, hàm lượng chất rắn có thể đạt 1235%. Hiệu quả tách nước phụ thuộc vào bản chất của bùn xử lý.

II.2.3. Thiết Bị Lọc Khung Bản

Ưu điểm của thiết bị lọc khung bản là bùn sau xử lý có hàm lượng ẩm thấp nhất và nước sau lọc có hàm lượng cặn lơ lửng thấp.

Nhược điểm của thiết bị này là phải vận hành theo từng mẻ, chi phí thiết bị và nhân công vận hành cao, chiếm diện tích lớn, đòi hỏi công nhân vận hành và bảo trì kỹ thuật cao, tiêu tốn hóa chất

Nguyên lý hoạt động

Mô hình thiết bị

Đây là thiết bị lôc áp lực làm việc gián đoạn nghĩa là nhập liệu vào liên tục, nước lọc tháo ra liên tục nhưng bã được tháo ra chu kì

Nó được cấu tạo chủ yếu là khung và bản. Khung giữ vai trò chứa bã lọc và là nơi nhập huyền phù vào. Bản tạo ra bề mặt lọc với các rãnh dẫn nước lọc hoặc là các lỗ lọc.

Khung và bản thường được chế tạo dạng hình vuông và phải có sự bịt kín tốt khi gh ép khung và bản.

Khung và bản được xếp liên tiếp nhau trên giá đỡ. Giữa khung và bản có vách ngăn lọc. ép chặt khung và bản là vách ngăn lọc. Lỗ dẫn huyền phù nhập liệu của khung và bản được nối liền tạo thành ống dẫn nhô ra để gh ép với hệ thống cấp liệu. Nước lọc chảy ra từ bản qua hệ thống đường ống và láy ra ngoài.Bã được giử lại trên bề mạch vách ngăn lọc và được chứa trong khung. Khi bã trong khung đầy thì dừng quá trình loc để tiến hành rửa và tháo bã.

Trong quá trình lọc, chất rắn trong huyền phù được giữ lại nhờ một lớp vật liệu lọc (giấy lọc hoặc màn bán thấm). Chiều cao lớp chất rắn này tăng theo thởi gian và tạo thành một lớp bánh lọc có tác dụng như một lớp màng lọc mới làm tăng chất lượng của quá trình lọc. Độ lọc hiệu dụng phụ thuộc vào kích cỡ hạt rắn và chiều cao của lớp bánh lọc. Vật liệu lọc ban đầu có tác dụng giữ và tạo thành bánh lọc. Bên trong vật liệu lọc không xảy ra quá trình tách giữ, có nghĩa là các tiểu phan nhỏ hoặc đươc lưu trên lớp bánh lọc hoặc được chui qua.

Dịch lọc ban đầu không trong suốt vì các tiểu phân nhõ đã chui qua vật liệu lọc. Chỉ khi nào các hạt chất rắn kết tụ lại thành các lỗ rất nhỏ trên vật liệu lọc thì chất lượng lọc mới tốt được. Song ở đây các hạt giữ lại cũng tạo ra một sự cản trở của dòng chảy khi lọc. Độ cản trở tăng theo chiều cao của lớp bánh lọc.

Muốn đảm bảo tốc độ lọc nhanh, người ta phải tăng sự trên lệch về áp suất qua màng và đến một chiều cao bánh loc nhất định nào đó phải ngưng quá trình lọc lại để lấy chất rắn ra.

Phương pháp này ứng dụng cho hỗn hợp lọc có chứa ít nhất 35% chất rắn và các chất rắn tạo ra các lớp có lỗ hổng

Chọn phương án máy ép lọc khung bản

II.3. KHÁI NIỆM CHUNG VỀ QUÁ TRÌNH LỌC

Trong công nghệ môi trường lọc đóng vai trò quan trọng, vì qua lọc người ta có thể phân riêng huyền phù ở bất cứdạng nào, cũng có thể dùng để xử lý nước cấp, nước thải, bùn thải . Viêc phân riêng bằng phương pháp lọc sẽ nhanh và triệt để hơn so với phương pháp lắng. Đặc biết đốivới những huyền phù loãng có nồng độ pha rắn dưới 5%, các hạt rắn có kích thước bé hoặc các hạt nhẹ không kết tủa, không có khả năng lắng, thì chỉ có thể bằng phương pháp lọc mới tách được. Phương pháp lọc được áp dụng nhiều trong xửlý bùn thải, làm sạch nước, sản xuất Kali, màu, giấy, sợi, sôđa, trong công nghiệp tuyển quặng, khai thác than và nhiều ngành khác. Vì vậy, lọc là quá trình đã được biết đến từ lâu, song lúc đầu người ta chỉ dùng vách ngăn bằng sỏi cát, gốm sứ, hoặc vải. Ngày nay, kỹ thuật lọc đã được phát triển ở trình độ cao và được áp dụng rộng rãi.

Theo tính chất chung của phương pháp lọc, người ta đưa ra định nghĩa về lọc như sau: “Việc tách hỗn hợp rắnlỏng(huyền phù) thành nước trong và bã nhờ lớp vách ngăn thì gọi là lọc”.

(Hình II.1).Biểu diễn quá trình lọc theo các bước sau đây:

Hình II.1.Quá trình lọc

1 Tạo bã và cho nước trong (nước lọc); 2Rửa bã sơ bộ; 3 Rửa bã triệt để bằng dòng khí;4Tách bã khỏi vách ngăn; 5Làm sạch vách ngăn.

Hình II.1.Quá trình lọc

Trong chu kỳ làm việc, thì bước 2 đến bước 5 sẽ không tạo thành nước trong và gọi là lọc gián đoạn. Nếu quá trình tiến hành liên tục đồng thời từ bước 1 đến bước 5 thì gọi là lọc liên tục. Dòng chấtlỏng chảy qua lớp vách ngăn nhờ động lực do sự chênh lệch áp suất được tạo ra có thể do cột thủy tĩnh áp lực trên bề mặt hoặc chân không ở phía dưới vách ngăn. Dựa vào động lực học người ta phân thành:

- Lọc dưới áp suất thủy tĩnh (lọc trọng lực)

- Lọc dưới áp lực và lọc chân không.

Theo tính chất của sản phẩm mà khi lọc người ta sẽ thu được nước trong hay bã.

II.4. PHƯƠNG TRÌNH VI PHÂN CƠ BẢN CỦA QUÁ TRÌNH LỌC

Quá trình lọc được thể hiện qua diễn biến phức tạp của dòng chảy trong môi trường xốp. Nhờ động lực (trọng lực, áp lực hoặc chân không) mà chất lỏng đi qua lớp vách ngăn và tạo ra lớp bã. Sự hình thành lớp bã có độ xốp nhiều hay ít phụ thuộc vào kích cỡ và cấu tạo hạt rắn và nó trở thành lớp vách ngăn thứ hai. Vì vậy, lớp vách ngăn chung cho quá trình lọc không chỉ có lớp vách ngăn mà còn có lớp bã.

Lọc bề mặt là dạng đơn giản nhất của quátrình lọc. Với lọc bề mặt, tất cả các hạt rắn được giữ lại ở vách ngăn, khi kích thước hạt lớn hơn đường kính mao quản. Trong nhiều trường hợp lọc bề mặt gắn liền với lọc sâu. Trong thực tế các hạt rắn trong huyền phù có kích thước nhỏ hơn lỗ mao quản của vách ngăn. Tuy nhiên không phải chúng chui qua được lỗ mao quản mà phần lớn được giữ lại do tính chất bắc cầu giữa các hạt rắn với nhau, nên các lỗ mao quản bị bé lại và đến một lúc nào đó cả nước trong cũng bị giữ lại khi toàn bộ mao quản đã bị lấp kín. Đây là nguyên nhân của lọc sâu. Tính chất thấm ướt của hạt rắn và vật liệu vách ngăn đóng vai trò quan trọng trong lọc sâu. Cơ sở lý thuyết là tác dụng đồng thời giữa thẩm thấu và hấp phụ.

Sự chuyển động của chất lỏng qua lớp vách ngăn có thể biểu thị giống phương trình Fourier trong dẫn nhiệt:

CHƯƠNG IV : LẮP ĐẶT VÀ VẬN HÀNH THIẾT BỊ

IV.1.LẮP ĐẶT THIẾT BỊ:

Máy lọc ép kiểu phòng là loại máy thường được sử dụng phổ biến trong các nhà máy sản xuất gốm sứ. Tuy nhiên, loại máy này cũng làm việc rất có hiệu quả trong các nhà máy có yêu cầu về lọc và với các huyền phù tương đương. Quá trình lắp máy được tiến hành như sau:

Lắp bộ chân đế trên nền móng bằng bulông M24.

Lắp bản cố định và giá đỡ bé phận pistonxylanh lên chân đế bằng bulông M20.

Hai dầm đỡ chữ I được hàn vào 4 bulông M60 và một đầu được bắt bulông vào bản cố định còn đầu còn lại được bắt bulông vào giá đỡ pistonxylanh.

Lắp bộ phận pistonxylanh vào giá đỡ.

Lắp đặt bản di động với trục xylanh và đặt các bản lọc lên hai dầm đỡ.

Tiến hành lắp đặt các bộ phận phụ trợ khác nh: bơm màng để cấp huyền phù vào máy, thùng cấp dầu cho truyền động thuỷ lực và bơm cấp dầu, các van điều khiển và các đồng hồ đo áp suất…và kiểm tra lại các mối lắp.

IV.2. VẬN HÀNH THIẾT BỊ:

Trướckhi cho máy hoạt động cần phải kiểm tra lại các bản lọc (các bản lọc phải được vệ sinh sạch sẽ trước khi cho máy hoạt động). Sau đó hoạt động bơm cấp dầu vào xylanh để tạo ra lực ép 300 at để ép các bản lọc lại với nhau.

Hoạt động bơm màng để cấp huyền phù vào máy lọc ép.

Sau một thời gian lọc T = 2,1h thì ta dừng bơm và tiến hành tháo bã.

Khởi động bơm cấp dầu để lùi bản di động. Tách các bản lọc ra theo chiều từ phải qua trái để gạt các bã lọc rơi xuống máng hứng.

Sau khi thu hết các bản lọc thì tiến hành vệ sinh máy và kết thúc chu trình lọc.

Các dạng háng thường gặp:

Đối với máy lọc ép thì dạng háng thường hay gặp nhất đó là háng vải lọc. Sau một thời gian lọc thì vải lọc bị tắc phải giặt để tái sinh vải lọc. Và sau một thời gian lâu hơn nữa thì vải lọc bị mục do đó không còn đảm bảo khả năng lọc nh yêu cầu, ta phải thay vải lọc mới.

Bổ sung thêm dầu vào thùng chứa dầu cấp cho bộ phận thuỷ lực theo định kỳ và khi cần thiết có thể thay dầu mới. Nếu dầu cấp không đủ có thể xẩy ra hiện tượng lực ép các bản không đảm bảo theo yêu cầu dẫn đến có thể xì huyền phù ở một bản lọc nào đó.

CHƯƠNG V: KẾT LUẬN

Mục đích thiết kế máy ép bùn dạng khung bản là áp dụng các kiến thức đã học vào việc giải quyết một bài toán cụ thể trong thực tế. Xuất phát từ nhu cầu thực tế như nâng cao năng suất, chat lượng của quá trình lọc bùn… ta chuyển thành các thông số yêu cầu kĩ thuật để từ đó tính toán thiết kế chi tiết máy, kết cấu máy và giải quyết bài toán thiết kế.

Tuy nhiên trong quá trình thiết kế , do thiếu kinh nghiệm, nên khi thiết kế dựa vào suy nghĩ của cá nhân chúng em và một số tài liệu của một số người đi trước do đó sẽ có nhiều sai sót như: kết cấu chưa tốt, lựa chọn vật liệu nhiều chi tiết chưa tối ưu, chưa tính toán đầy đủ tất cả các chi tiết máy…Qua quá trình làm và chạy thử máy, chúng em nhận ra hướng phát triển của máy như sau:

Thiết kế nâng cao độ chính xác, tính bền cho các chi tiết máy.

Cải thiện độ cững vững của máy

Liên hệ thêm thực tế để tối ưu máy.

TÀI LIỆU THAM KHẢO

- Giáo trình cơ lưu chất: tập thể giảng viên cơ lưu chất. Trường Đại Học Bách Khoa Tp.HCM. 1997.

- Tính toán thiết kế thiết bị máy hóa chất.Nhà xuất bản khoa học kĩ thuật 1973

- Tính toán thiết kế dẫn động cơ khí tập I và tập II: Trịnh Chất – Lê Văn Uyển. Nhà sản xuất giáo dục năm 1997.

- Giáo trình cơ học máy: Lại Khắc Liễn. Trường Đại Học. Trường Đại Học Bách Khoa Tp.HCM 1998.

- Cơ sở thiết kế máy: bộ môn thiết kế máy khoa cơ khí.Trường Đại Học Bách Khoa Tp.HCM.

- Cơ sỏ thiết kế máy và chi tiết máy: Trịnh chất. Nhà xuất bản khoa học và kỹ thuật 1998.

- Sổ tay thiết kế cơ khí tập 1,2,3.Nhà xuất bản khoa học kỹ thuật 2006

- Sức bền vật liệu tập I và tập II: Lê Hoàng Tuấn. Trường Đại Học Bách Khoa Tp.HCM.

- Tự động hóa sản xuất Trần Văn Địch

- Kỹ thuật điều khiển tự động, Nguyễn Ngọc Cẩn, NXB Đại học quốc gia Tp.HCM 11.Vẽ kỹ thuật cơ khí Lê Khánh Điền, NXB Đại học quốc gia Tp.HCM