LUẬN VĂN TỐT NGHIỆP THIẾT KẾ MÁY TIA LỮA ĐIỆN EDM ĐH BÁCH KHOA

NỘI DUNG ĐỒ ÁN

LUẬN VĂN TỐT NGHIỆP THIẾT KẾ MÁY TIA LỮA ĐIỆN EDM ĐH BÁCH KHOA

Luận văn tốt nghiệp

Lớp BT06CTM

LỜI CÁM ƠN

Trước hết, em vô cùng biết ơn về sự quan tâm và tận tình hướng dẫn của Thầy

Phan Đình Huấn trong suốt thời gian thực hiện luận văn.

Em chân thành cám ơn quý Thầy, Cô của trường Đại Học Bách Khoa Tp.Hồ

Chí Minh đặc biệt là quý Thầy, Cô trong khoa Cơ Khí đã truyền đạt cho em nhiều kiến

thức quý báo trong quá trình học tập và nghiên cứu thực hiện luận văn.

Mặc dù trong thời gian qua em đã hết sức cố gắng tìm hiểu thực tế, nghiên cứu

tài liệu để thực hiện luận văn. Nhưng vấn đề còn khá mới, cùng với sự hạn chế về kiến

thức chuyên môn cho nên nội dung trình bày trong luận văn này không tránh khỏi

những sai sót và hạn chế, em rất mong sự đóng góp ý kiến của các Thầy trong khoa

cùng các bạn để luận văn nghiên cứu của em được hoàn thiện hơn.

Cuối cùng em xin chân thành cám ơn quý Thầy, Cô, Anh, Chị đã tận tình giúp

đỡ em trong suốt quá trình thực hiện luận văn.

Thiết Kế Máy Gia Công Tia Lửa Điện

1

Luận văn tốt nghiệp

Lớp BT06CTM

MỤC LỤC

Lời nói đầu

5

Chương 1. TỔNG QUAN VÀ MỤC TIÊU CỦA ĐỀ TÀI

1.1-

Sự xuất hiện của một công nghệ mới

6

1.2-

Sự tiến bộ của máy gia công tia lửa điện

8

1.3-

Thị trường máy gia công tia lửa điện trên thế giới

9

1.4-

Tình hình gia công tia lửa điện ở Việt Nam

1.5-

Giới thiệu một số máy EDM dạng xung định hình

10

1.6-

Mục tiêu của đề tài

14

Chương 2: NGHIÊN CỨU CÔNG NGHỆ EDM

2.1-

Cấu tạo tổng quát của máy EDM

16

2.2-

Tính chất vật lý của quá trình gia công

18

2.3-

Mô tả quá trình bốc tách kim loại khi gia công

23

2.4-

Các đặc tính về điện trong quá trình gia công

25

2.5-

Chất lượng bề mặt khi gia công bằng EDM

26

2.5.1- Độ nhám bề mặt

2.5.2- Vết nứt tế vi và các lớp ảnh hưởng nhiệt

2.6-

Năng suất bề mặt khi gia công bằng EDM

29

2.7-

Các vấn đề liên quan đến điện cực

35

2.8-

Các vấn đề liên quan đến dung dịch điện môi

40

2.9-

Gia công xung định hình với chức năng hành tinh

44

2.10- Khe hở phóng điện

45

Chương 3: THIẾT KẾ PHẦN CƠ

3.1-

Phân tích và chọn phương án thiết kế

46

3.2-

Tính toán bộ truyền động vitme- đai ốc bi

49

3.3-

Mang cá dẫn hướng

52

3.4-

Thiết kế thân trên máy

53

3.5-

Thiết kế thân giữa máy

54

Thiết Kế Máy Gia Công Tia Lửa Điện

2

Luận văn tốt nghiệp

Lớp BT06CTM

3.6-

Thiết kế thân dưới máy

55

3.7-

Tính toán động học liên quan

55

Chương 4: THIẾT KẾ PHẦN ĐIỆN VÀ ĐIỀU KHIỂN

4.1- Phần điện

58

4.1.1- Bộ nguồn

4.1.2- Bộ tạo xung

4.1.3- Bộ đóng ngắt dòng điện tử

4.1.4- Hạn chế dòng

4.2- Phần điều khiển

73

4.2.1- Điều khiển bằng động cơ step

4.2.2- Điều khiển khe hở phóng điện

Chương 5: KẾT LUẬN VÀ HƯỚNG PHÁT TRIỂN CỦA ĐỀ TÀI

5.1- Kết luận

5.2- Hướng phát triển của đề tài

81

82

PHỤ LỤC

A. Các thông số

83

B. Mô hình máy

86

TÀI LIỆU THAM KHẢO

88

Thiết Kế Máy Gia Công Tia Lửa Điện

3

Luận văn tốt nghiệp

Lớp BT06CTM

LỜI NÓI ĐẦU

Do nhu cầu công nghiệp hóa, hiện đại hóa đất nước, việc đầu tư và phát triển

trang thiết bị có công nghệ mới và hiện đại là rất cần thiết. Những năm gần đây việc

đầu tư các thiết bị, máy gia công……….có công nghệ mới và hiện đại ở nước ta ngày

càng nhiều.

Các doanh nghiệp, công ty sản xuất trong nước, đã và đang cạnh tranh ngày

càng khóc liệt để tồn tại và phát triển trong nền kinh tế thị trường, do đó việc đầu tư

máy thiết bị có công nghệ mới và hiện đại nhầm tăng năng suất và chất lượng là rất

cần thiết. Ví dụ: trong lĩnh vực gia công khuôn mẫu, để sản xuất được sản phẩm có

chất lượng cao đáp ứng được nhu cầu thị trường thì việc đầu tư máy gia công trung

tâm, CNC, máy tia lửa điện,……là không tránh khỏi.

Năm 1944 nhà khoa học người Nga B.R. Lasarenko (1909 – 1979) phát hiện ra

khả năng làm mòn của tia lửa điện. Khi tia lửa điện xuất hiện, vật liệu trên bề mặt phôi

bị hớt đi bởi một quá trình điện/nhiệt thông qua sự nóng chảy và bốc hơi của kim loại.

Đó là quá trình gia công bằng tia lửa điện, gọi là gia công EDM (Electrical Discharge

Machining). Kể từ đó đến nay, các thiết bị gia công theo nguyên lý EDM ngày càng

được phát triển theo các hướng khác nhau: gia công bằng điện cực định hình, cắt dây,

phay EDM, …

Hiện nay, đã có rất nhiều doanh nghiệp cơ khí ở Việt Nam đã được trang bị các

máy gia công EDM. Phần đóng góp của chúng trong một sản phẩm cơ khí, chủ yếu là

lĩnh vực chế tạo khuôn mẫu có thể lên đến 20 đến 50 tùy theo mức độ phức tạp và

kết cấu của sản phẩm. Với những ưu điểm so với các phương pháp gia công truyền

thống như gia công được các vật liệu sau khi nhiệt luyện, không có lực cắt, gia công

định hình các kết cấu có kích thước nhỏ … Phương pháp gia công EDM ngày nay có

một vị trí quan trọng và làm thay đổi một số các biện pháp công nghệ truyền thống khi

chết tạo các sản phẩm cơ khí phức tap. Do vậy, việc nghiên cứu về phương pháp gia

công EDM hiện nay đang là một vấn đề quan tâm của cả trong và ngoài nước đặc biệt

Thiết Kế Máy Gia Công Tia Lửa Điện

4

Luận văn tốt nghiệp

Lớp BT06CTM

là nghiên cứu về bản chất của quá trình gia công EDM, hiện tượng mòn của điện cực

và hướng ứng dụng của EDM trong các lĩnh vực khác nhau trong công nghiệp.

Nội dung của Luận Văn này gồm 5 chương do 2 sinh viên thực hiện:

Đặng Phú Qúi thực hiện chương 1, 3, 5

Đặng Anh Qui thực hiện chương 2, 4

Thiết Kế Máy Gia Công Tia Lửa Điện

5

Luận văn tốt nghiệp

Lớp BT06CTM

Chương 1

TỔNG QUAN VÀ MỤC TIÊU CỦA ĐỀ TÀI

1.1

Sự xuất hiện của một công nghệ mới

Trong nửa thế kỷ qua, nhu cầu về các vật liêu cứng, lâu mòn và siêu cứng sử

dụng cho tuabin máy điện, động cơ máy bay, dụng cụ, khuôn mẫu … tăng lên không

ngừng ở các nước công nghiệp phát triển. Việc gia công những vật liệu đó bằng những

công nghệ cắt gọt thông thường ( tiện, phay, mài v.v…) là vô cùng khó, đôi khi không

thể thực hiện được.

Cách đây gần 200 năm, nhà nghiên cứu tự nhiên người Anh Joseph Priestley

(1733-1809), trong các thí nghiệm của mình đã nhận thấy có một hiệu quả ăn mòn vật

liệu gây ra bởi sự phóng điện. Nhưng mãi đến năm 1943, thông qua hàng loạt các

nghiên cứu về tuổi bền của các thiết bị đóng điện, hai vợ chồng Lazarenko người nga

mới tìm ra cánh cửa dẫn tới công nghệ gia công tia lửa điện. Họ bắt đầu sử dụng tia

lửa điện để làm một quá trình hớt kim loại mà không phụ thuộc vào độ cứng của vật

liệu đó.

Khi các tia lửa điên được phóng ra, vật liệu mặt phôi sẽ bi hớt đi bởi một quá

trình điện - nhiệt thông qua sự nóng chảy và bốc hơi kim loại, nó thay cho các tác

động cơ học của dụng cụ vào phôi. Quá trình hớt kim loại bằng điện nhiệt bởi sự

phóng điện được gọi là “ gia công tia lửa điện” _( nguyên gốc tiếng Anh là “ Electrical

Discharge Machining”, gọi tắt là gia công EDM ).

Định nghĩa gia công tia lửa điện EDM: Là qui trình bóc kim loại ra khỏi chi

tiết gia công bởi một quá trình điện nhiệt, thông qua sự nóng chảy và bóc hơi kim loại

cần bóc ra. Năng lượng nhiệt phát ra bởi sự phóng điện gọi là “gia công tia lửa điện”

hay EDM.

Hệ thống gia công EDM có 2 dạng gia công chính:

Máy cắt dây (wire EDM): ở dạng gia công này, điện cực được làm bằng

dây kim loại thường là đồng, molipden, volfram hay các dây có lớp phủ, có đường

Thiết Kế Máy Gia Công Tia Lửa Điện

6

Luận văn tốt nghiệp

Lớp BT06CTM

kính d= (0.1- 0.3)mm, dây điện cực được chuyển động tương đối liên tục đối với phôi

theo một hành trình cho trước, từ đó phôi cần gia công được cắt theo hành trình đó.

Hình 1.1.1 Sơ đồ gia công bằng wire EDM

Máy xung định hình (EDM die sinking): ở dạng này điện cực là một hình

không gian, sau khi gia công thì chi tiết cần gia công có hình dạng giống với điện cực

hay còn gọi là âm bản của điện cực.

Hình 1.1.2 Sơ đồ gia công bằng EDM die sinking

1.2

Sự tiến bộ của các máy gia công tia lửa điện

Thiết Kế Máy Gia Công Tia Lửa Điện

7

Luận văn tốt nghiệp

Lớp BT06CTM

Các máy đầu tiên của thới kỳ những năm 50-60 của thế kỷ 20 ít tự động hoá và

không tiện dùng lắm.

Ngày nay, với các thuật toán điều khiển mới, với các hệ thống điều khiển CNC

cho phép gia công đạt năng suất và chất lượng cao mà không cần đến sự tham gia trực

tiếp của con người. Các máy gia công tia lửa điện ngày nay được đặc trưng bởi mức độ

tự động hoá cao.

Các hệ thống điều khiển CNC trên thị trường đã có tiến bộ rất nhiều, đặc biệt là

máy cắt dây.

Các hệ điều khiển CNC trong nhiều năm qua đã có mặt ở các máy xung định

hình, nhưng đã mất nhiều thời gian hơn để có thể tận dụng mọi khả năng của chúng.

Các chuyển động hành tinh và chuyển động theo côngtua của một điện cực có hình

dáng phức tạp. Ưu điểm của phương pháp này là ở chỗ việc chế tạo điện cực rẻ hơn và

nếu sử dụng điên cực phay thì điều kiện dòng chảy sẽ tốt hơn và điên cực ăn mòn đều

hơn. Một trong những đề tài nghiên cứu chính đang được thực hiện ở Tây Âu và Nhật

Bản là gia công 3 chiều đạt độ chính xác cao. Tuy nhiên vẫn chưa đạt được kết quả

mong muốn.

Sử dụng tối ưu công nghệ gia công tia lửa điện như một kỹ thuật sản xuất đòi

hỏi phải áp dụng rất nhiều bí quyết công nghệ (Know how). Ngày nay có khuynh

hướng đưa ra nhiều máy thông minh, chọn máy và điều chỉnh nhiều thông số mà người

sử dụng đã đặt từ trước. Điều đó làm giảm bớt các dữ liệu đầu vào mà người đứng máy

phải quan tâm. Khuynh hướng này là mạnh nhất đối với các máy cắt dây, ở đó các

thuật toán điều khiển tạo được một lượng hớt vật liệu tối ưu và làm giảm bớt nguy cơ

đứt dây.

Ở các máy xung định hình, nhờ có hệ thống điều khiển CNC nên không cần

phải dùng người đứng máy có kinh nghiệm mà vẫn đạt được hiệu quả và chất lượng

gia công cao. Điều kiện gia công (như sự thoát phoi) thay đổi rất nhiều trong gia công

xung định hình, đến mức rất khó phát triển chiến lược điều khiển tuỳ chọn phù hợp với

tất cả các hoàn cảnh. Một số nhà chế tạo máy (như MITSUBISHI) cung cấp những hệ

thống điều khiển liên hệ ngược mà trong những điều kiện khó khăn nhất (như gia công

Thiết Kế Máy Gia Công Tia Lửa Điện

8

Luận văn tốt nghiệp

Lớp BT06CTM

lỗ tịt mà không có thoát phoi cưỡng bức) cũng cho kết quả tốt hơn so với kết quả nhận

được do sự điều chỉnh các thông số của một người đứng máy có kinh nghiệm. Trong

mọi trường hợp, hầu hết các máy đều có mức độ tự động hoá cho phép làm việc rất lâu

không có người đứng máy, dù rằng không phải luôn luôn trong điều kiện tối ưu. Cùng

với sự xâu dây tự động ở máy cắt dây, sự tách phôi, thay pallet (thường được cung cấp

bởi các hãng chế tạo phụ tùng như hãng EROWA) và khả năng lập trình thì mức độ tự

động tự động hoá trong gia công tia lửa điện đã tăng lên rất nhiều.

1.3

Thị trường máy gia công tia lửa điện trên thế giới

Việc bán các máy gia công tia lửa điện trên phạm vi thế giới tăng 6% mỗi năm

và vào cuối những năm 90 là khoảng 12.000 máy một năm.

Nhật Bản là nước sản xuất và sử dụng nhiều máy gia công tia lửa điện nhất,

chiếm 35% tổng số máy trên thị trường thế giới. Thứ hai là châu Âu với 30%, sau đó

là Mỹ với 15% và châu Á với 12% tổng số máy.

Phạm vi của các máy được buôn bán trên thị trường thế giới là rất rộng và đa

dạng: từ những máy rất lớn ( như máy NASSOVIA) đến máy rất nhỏ và đặc biệt để gia

công tế vi, từ máy rẻ tiền, ít tự động hoá cỡ (10.000 – 15.000) USD/ máy của Trung

Quốc, Đài Loan, đến cỡ vài trăm ngàn USD/ máy của Tây Âu và Nhật Bản hoàn toàn

tự động hoá với các hệ thống CAD/CAM hiện đại.

Đối với người sử dụng, điều quan trọng là phải xác định các yêu cầu cụ thể phù

hợp với sản phẩm và quy mô sản xuất của mình và sau đó cần phân tích các tuỳ chọn

sẵn có của các hãng sản xuát máy từ mọi góc độ để đưa ra quyết định đúng đắn nhất

trước khi mua máy.

1.4

Tình hình gia công tia lửa điện ở Việt Nam

Trong khoảng một thập kỉ gần đây, công nghiệp gia công tia lửa điện EDM đã

thâm nhập vào Việt Nam. Số lượng các cơ sở sản xuất và nghiên cứu ở nước ta nhập

các loại gia công tia lửa điện ngày càng nhiều. Tuy nhiên việc đào tạo về công nghệ

này thực sự chưa được quan tâm ở các trường Đại học kỹ thuật và các Viện nghiên

cứu. Ngày nay máy gia công tia lửa điện xuất hiện rất nhiều ở Việt Nam. Hiện nay ở

nước ta đã có nhiều đề tài nghiên cứu về gia công EDM như: Luận án tiến sĩ kỹ thuật

Thiết Kế Máy Gia Công Tia Lửa Điện

9

Luận văn tốt nghiệp

Lớp BT06CTM

của tiến sĩ Hoàng Vĩnh Sinh trường ĐHBK …Tại các Viện nghiên cứu và các xưởng

gia công đã sử dụng máy gia công tia lửa điện để gia công các chi tiết phức tạp. Các

doanh nghiệp Cơ khí ở Việt Nam được trang bị các máy gia công EDM, chủ yếu là

trong lĩnh vực chế tạo khuôn mẫu, chiếm khoảng 20%- 50% tùy theo độ phức tạp về

kết cấu của sản phẩm. Một số cơ sở gia công khuôn mẫu có trang bị các máy EDM ở

nước ta như: Xưởng gia công cơ khí trường ĐHBK, công ty chế tạo khuôn mẫu Duy

Khanh, Duy Tân …v.v….

1.5

Giới thiệu một số máy EDM dạng xung định hình

Sodick vừa đưa ra giới thiệu sản phẩm máy xung tia lửa điện CNC C32 được

sản xuất tại Nhà máy Sodick Amoy (Trung Quốc) với mức giá cực kỳ cạnh tranh và

hợp lý cho các xưởng khuôn mẫu hiện đại.

Hình 1.5.1 Máy xung tia lửa điện CNC C32

C32 dòng máy EDM truyền động động cơ tuyến tính thế hệ thứ 5 được thiết kế

nhỏ gọn, đòi hỏi diện tích lắp đặt tối thiểu 1850x2600mm. Khỏang làm việc của máy

có kích thước 450x300 mm và hành trình dịch chuyển các trục X/Y/Z(W)

300x250x150 mm (100). Khối lượng vật gia công tối đa 50kg là và trọng lượng điện

cực tối đa là 20kg.

C32 sử dụng hệ điều khiển LMX32 hoạt động trên nền Window XP với màn

hiển thị cảm ứng TFT 15". Phần mềm hỗ trợ gia công LN Assit giúp người vận hành

dễ dang tạo các chương trình NC (với các điều kiện gia công và chế độ bù tối ưu) từ

mọi bài toán sản phầm.C32 là máy EDM đầu tiên ứng dụng công nghệ truyền tín hiệu

Thiết Kế Máy Gia Công Tia Lửa Điện

10

Luận văn tốt nghiệp

Lớp BT06CTM

serial siêu tốc 1Gbit/giây cho hệ thống điều khiển. Hệ thống truyền tín hiệu tốc độ cao

này giúp nâng cao hiệu suất truyền động, độ phản hồi điều khiển servo cũng như độ tin

cậy của máy trong quá trình gia công.

Hệ điều khiển LMX32 với hệ mạch "zero wear" giúp giảm độ hao mòn điện cực

graphite dưới 0.06% trong khi tăng tốc độ gia công tới 20%. Với tính năng này, C32

giúp giảm số lượng điện cực khi gia công các lõ hỗc. Trong khi, một máy EDM thông

thường đòi hỏi từ 2-3 điện cực cho gia công thô, gia công bán tinh và gia công tinh,

C32 có thể chỉ cần đến 1 điện cực duy nhất. Điều này không chỉ giúp tiết kiêm thời

gian và chi phí sản xuất mà còn giảm thiểu các sai số gia công.

C32 cũng được trang bị công nghệ truyền động động cơ tuyến tính tiên tiến của

Sodick, giúp trục Z có thể đạt tốc độ dịch chuyển cao tới 1.400"/phút và gia tốc trọng

trường tới 1.2G. Với tốc độ dịch chuyển trục Z cao giúp tự rạo ra hiệu ứng bơm đẩy

phoi ra khỏi các hốc gia công, nhờ đó người sử dụng không cần sử dụng vòi xối mà

vẫn

đảm

bảo

được

chất

lượng

gia

công

ổn

định

nhất.

Sodick là nhà sản xuất hàng đầu trong lĩnh vực máy gia công tia lửa điện với số lượng

hơn 50.000 máy đã bán ra trên toàn thế giới. Model C32 được tin tưởng sẽ là sản phẩm

đột phá trong chiến lược "toàn cầu hóa máy EDM" của Sodick.

Hình 1.5.2 Máy xung tia lửa điện CNC M30

Đặc tính cơ bản:

Thiết Kế Máy Gia Công Tia Lửa Điện

11

Luận văn tốt nghiệp

Lớp BT06CTM

- Bộ điều khiển heidenhan EDM

- Biểu đồ hiển thị 4 số sau dấu phẩy

- Bộ nhớ đồ thị theo 9 hướng

- Chức năng xây dựng chương trình và các mẫu

- Chức năng hiển thị độ chiều sâu cắt gọt chậm nhất

- Chức năng lưu lại lượng tiêu thụ điện năng

- Xây dựng phần còn lại và đưa các bon thừa ra ngoài

- Thiết bị độ chính xác theo bộ mã quang học tới 1 µ

- Chống mài mòn nhờ bôi trơn

- Vít bi có độ chính xác cao giúp cơ cấu truyền động tinh sảo hơn

- Hệ thống lọc kép tách cacbon cho nhiều hiệu quả

- Hệ thống phát hiện lửa

Đặc tính kỹ thuật:

- Phạm vi làm việc: 885x 435x 270 mm

- Kích thước bàn làm việc: 470x 280 mm

- Khoảng cách giữa trục chính và bàn máy: 405 mm

- Phạm vi dịch chuyển theo trục : 250x 200x 200 mm

- Sự dịch chuyển thêm của trục Z: 170 mm

- Trọng lượng tối đa của phôi: 300 kgs

- Trọng lượng tối đa của điện cực: 30 kgs

- Dung tích tối đa của chất điện môi: 200 lít

- Tốc độ tối đa cắt gọt: 230 mm3/phút

- Tỉ lệ hao mòn nhỏ nhất < 0.1%

- Cấp độ bóng đạt được < Ra0.18 µm

- Dòng gia công cực đại: 30A

- Công suất đầu vào: 2.4 KVA

Thiết Kế Máy Gia Công Tia Lửa Điện

12

Luận văn tốt nghiệp

Lớp BT06CTM

- Kích thước máy: 130x 125x 212 cm

- Khối lượng máy: 1095 kg

SKU: Máy Xung Điện EDM

Hình 1.5.3 Máy xung tia lửa điện CNC M30

MODEL

GS450ZNC

GS540ZNC

GS650ZNC

GS750ZNC

Kích thước bàn máy

700x400mm

900x500mm

1000x600mm

1100x650

Hành trình trục X,Y

450x350mm

600x500mm

600x500mm

700x600mm

Hành trình trục Z

300mm

250mm

250-280mm

280-300mm

300mm

350mm

Hành trình đầu máy

200mm

220mm

280mm

200mm

180-680mm

840mm

830mm

950mm

Tải trọng đầu điện cực

50kg

2000kg

220kg

250kg

Tải trọng bàn làm việc

500kg

500kg

2500kg

2800kg

Kích thước bồn dầu 1270x680x4

1700x900x5

1800x900x60

1800x900x6

trên bàn máy

20mm

00mm

0mm

00mm

Dung tích bồn dầu

400L

880L

1126L

1240L

Kích thước ngoại hình 1400x1350x

1800x1550x

2000x1710x2

1400x1350x

máy

250mm

2400mm

360mm

2250mm

Trọng lượng máy

1600kg

2000kg

3000kg

3800

ZNC75A

ZNC90A

Khoảng cách từ bàn

máy đến đầu điện cực

TỦ ĐIỀU KHIỂN/ MODEL

ZNC60A

Thiết Kế Máy Gia Công Tia Lửa Điện

13

Luận văn tốt nghiệp

Lớp BT06CTM

Công suất dòng điện nạp vào

380V KVA

380V KVA

380V KVA

Dòng điện gia công lớn nhất

60A

75A

90A

Tốc độ gia công lớn nhất

500mm²/min

500mm²/min

500mm²/min

Độ chính xac bề mặt phôi nhỏ nhất

2.1µmRa

2.1µmRa

2.1µmRa

Tỷ lệ tiêu hao điện cực nhỏ nhất

0.1%

0.1%

0.1%

Kích thước

650x750mm

650x750mm

650x750mm

Trọng lượng

230kg

230kg

230kg

1.6

Mục tiêu của đề tài

Nghiên cứu thiết kế máy gia công tia lửa điện dạng xung định hình loại nhỏ.

Mô phỏng sự ảnh hưởng các thông số gia công đến độ nhám bề mặt gia công

Gia công một số mẫu trên máy mô hình

Dựa vào các thông số kỹ thuật đã khảo sát được ở trên, chúng ta có thể chọn các

thông số sơ bộ để thiết kế máy EDM loại nhỏ như sau:

Cường độ dòng điện: Imax = 30A

Điện áp nguồn: Uz= 60, 150, 240 volt

Kích thước bàn máy: 500mm Lx 400mm W

Hành trình dịch chuyển của điện cực theo trục z = 220mm

Bể chứa dung dịch: 600x 500x 250 mm

Khối lượng cực đại của điện cực: 25kg

Khối lượng chi tiết gia công: 60kg

Thiết Kế Máy Gia Công Tia Lửa Điện

14

Luận văn tốt nghiệp

Lớp BT06CTM

Chương 2

NGHIÊN CỨU CÔNG NGHỆ GIA CÔNG EDM

Chương này trình bày:

2.1-

Cấu tạo tổng quát của máy EDM

2.2-

Tính chất vật lý của quá trình gia công

2.3-

Mô tả quá trình bốc tách kim loại khi gia công

2.4-

Các đặc tính về điện trong quá trình gia công

2.5-

Chất lượng bề mặt khi gia công bằng EDM

2.5.1- Độ nhám bề mặt

2.5.2- Vết nứt tế vi và các lớp ảnh hưởng nhiệt

2.6-

Các yếu tố ảnh hưởng đến chất lượng gia công

2.7-

Độ chính xác khi gia công bằng EDM

2.8-

Các vấn đề liên quan đến điện cực

2.9-

Các vấn đề liên quan đến dung dịch điện môi

2.10- Khe hở phóng điện

Thiết Kế Máy Gia Công Tia Lửa Điện

15

Luận văn tốt nghiệp

Lớp BT06CTM

2.1 Cấu tạo tổng quan của máy EDM

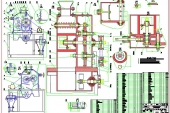

Hình 2.1.1 Cấu tạo tổng quát của máy EDM

Chú thích:

Thiết Kế Máy Gia Công Tia Lửa Điện

16

Luận văn tốt nghiệp

Lớp BT06CTM

1a. Trục Y

10. Tủ cấp điện và các cầu chì

1b. Trục X

11. Thùng chứa và xử lý chất điện môi

1c. Động cơ servo trục Z

12. Bơm tuần hoàn

2. Đầu mang điện cực

13. Bộ lọc

3. Thùng chất điện môi

14. Đường ống cấp chất điện môi

4. Phôi

15. Ống tháo chất điện môi

5. Điện cực

16. Máy phát tia lửa điện

6. Bàn trượt dọc X

17. Khe hở phóng tia lửa điện

7. Bàn trượt ngang Y

8. Hệ thống điều khiển servo

9. Màn hình điều khiển video

Về cơ bản, máy xung định hình gồm 3 phần chính:

Phần cơ khí: khung máy, bàn trượt trục X, trục Y, trục Z, bộ phận

kẹp phôi, đầu mang điện cực, thùng chứa dung dịch điện môi………

Hệ thống điện: điều khiển toàn bộ qua trình gia công: tạo xung,

cường độ dòng điện, điều khiển sự di chuyển của điện cực……..

Dung dịch điện môi:

Thiết Kế Máy Gia Công Tia Lửa Điện

17

Luận văn tốt nghiệp

Lớp BT06CTM

3

4

5

1

2

Hình 2.1.2

1. Đầu mang điện cực

2. Điện cực

3. Dung dịch điện môi (cách điện)

4. Phôi cần gia công

5. Bộ phận kẹp phôi

Nguyên lý hoạt động: Cho điện cực tiến gần đến chi tiết gia công và cách một

khoảng a (như hình) nào đó thì giữa chúng phát sinh ra tia lửa điện, tia lửa này có nhiệt

độ rất cao có thể lên đến 10.0000C. Do đó sẽ làm bóc hơi kim loại của phôi tại vị trí

sinh ra tia lửa.

2.2 Tính chất vật lý của quá trình gia công

Chúng ta xét quá trình tạo tia lửa điện trong một chu kỳ xung:

Trong chu kỳ xung có hiện tượng trễ dòng (sau một khoảng thời gian td so với

thời điểm bắt đầu có điện áp thì mới xuất hiện dòng điện), như hình sau

Thiết Kế Máy Gia Công Tia Lửa Điện

18

Luận văn tốt nghiệp

Lớp BT06CTM

Ue

U

U

t(

)

t(

)

Td

Te

I

T0

Ie

Ti

Hình 2.2.1 Đồ thị dòng điện I và điện áp U trong một chu kỳ xung

Chu kỳ xung là Tp= Ti + To

Ta thấy dòng điện sẽ bị trễ một khoảng Td so với điện áp, thời gian tạo ra tia

lửa điện chính là Te (còn gọi là thời gian làm bóc lớp kim loại gia công) với giá trị

cường độ dòng điện trung bình là Ie

Năng lượng sinh ra giữa điện cực và chi tiết là:

We= Ue. Ie. Te

Ue: là giá trị trung bình của điện áp

Te: còn gọi là thời gian kéo dài xung

Ie: cường độ dòng điện

Thiết Kế Máy Gia Công Tia Lửa Điện

19

Luận văn tốt nghiệp

Lớp BT06CTM

Ta có thể tóm tắt phần xung cung cấp cho máy gia công tia lửa điện như hình

H2.2.2

Ie

U

t(

)

t(

)

Tp

Ie

I

Tp

Hình 2.2.2 Dạng xung công suất để gia côn

Đặc điểm của phương pháp gia công tia lửa điện:

Vật liệu gia công và điện cực phải có tính dẫn điện

Dung dịch điện môi phải là dung dịch không dẫn điện ở điều kiện bình

thường

Điện cực có độ cứng thấp hơn nhiều so với vật liệu gia công

Ví dụ: điện cực đồng, chi tiết gia công là thép gió, thép hợp kim cứng……

Ta có thể chia quá trình tạo tia lửa điện của một xung thành 3 giai đoạn:

Quá trình ăn mòn của một xung gia công được trải qua 3 giai đoạn: giai đoạn hình

thành kênh dẫn điện, giai đoạn phóng tia lửa điện làm bốc hơi vật liệu và giai đoạn

phục hồi.

Giai đoạn 1: hình thành kênh dẫn điện

Các đặc điểm chính của giai đoạn này là:

Giai đoạn này được xác định trong khoảng thời gian khi bắt đầu có điện áp (cấp

bởi nguồn) và kết thúc khi điện áp bắt đầu giảm.