LUẬN VĂN TỐT NGHIỆP THIẾT KẾ VÀ CHẾ TẠO MÁY THÁI SỢI RAU CỦ

NỘI DUNG ĐỒ ÁN

THIẾT KẾ VÀ CHẾ TẠO MÁY THÁI SỢI RAU CỦ

TÓM TẮT ĐỒ ÁN

Đề tài: THIẾT KẾ VÀ CHẾ TẠO MÁY THÁI RAU CỦ QUẢ

Qua khoảng ba tháng thực hiện đề tài “Thiết kế và chế tạo máy thái rau củ quả” chúng em tập trung nghiên cứu về các vấn đề sau:

ü Tổng quan về nghiên cứu đề tài chế tạo máy thái rau củ quả

ü Phân tích chọn phương án thiết kế

ü Cơ sở lý thuyết về thiết kế máy thái rau củ quả

ü Tính toán, thiết kế và chế tạo hệ thống cắt

ü Tính toán, thiết kế hệ thống đường dẫn nước

Trên cơ sở nghiên cứu về lý thuyết thiết kế máy chúng em đã hoàn thành tốt và chế tạo thành công chiếc máy thái rau củ quả với hai hệ thống chính là hệ thống cắt và hệ thống dẫn nước.

Hệ thống cắt được sử dụng mâm dao được gắn hai lưỡi dao cắt và hai lưỡi dao xén, mâm dao được gắn cố định trên mâm và quay tròn để cắt vật liệu.

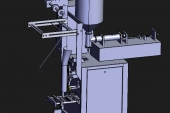

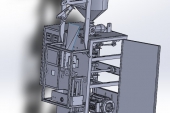

Hình thiết kế sơ bộ

Mục Lục

Chương 1 : Tổng Quan Về Máy Cắt Rau Củ Quả........................................... 1

1.1 Giới thiệu sản phẩm............................................................................... 2

1.1.1 Giới thiệu..................................................................................... 3

1.1.2 Các loại máy hiện dung trên thị trường................................... 4

1.2 Nguyên Liệu............................................................................................ 5

1.3 Phạm vi sử dụng..................................................................................... 6

Chương 2 : Phương Án Thiết Kế......................................................................... 7

2.1 Chọn phương án thiết kế........................................................................ 8

2.1.1 Cơ sở chọn phương án thiết kế................................................. 9

2.1.2 Yêu cầu kỹ thuật chung của máy khi thiết kế........................ 10

2.2 Các phương án cắt................................................................................... 11

2.2.1 Phương án cắt khi dao quay tròn.............................................. 12

2.2.2 Phương án cắt khi dao tịnh tiến................................................ 13

2.2.3 Chọn phương án cắt................................................................... 14

2.3 Chọn phương án truyền động................................................................ 15

2.3.1 .Phương án truyền động bằng động cơ.................................... 16

2.3.3 Chọn máy.................................................................. 17

Chương 3 : Thiết Kế Kỹ Thuật Của Máy.......................................................... 18

3.1.Chọn năng suất cho máy........................................................................ 19

3.2.Các phương án kết cấu dao.................................................................... 20

3.2.1 Một số loại dao........................................................................... 21

3.2.2 Chọn loại dao.............................................................................. 22

3.3.Tính chọn thiết kế đĩa cắt...................................................................... 23

3.3.1 Kết cấu đĩa cắt............................................................................ 24

3.3.2 Tính và chọn số vòng quay của đĩa cắt................................... 25

3.3.3 Tính lực cản riêng của dao........................................................ 26

3.3.4 Lực tác dụng lên lưỡi dao cắt.................................................... 27

Chương 4 : Tính Toán Động Học Cho Máy...................................................... 28

4.1 Tính chọn động cơ.................................................................................. 29

4.1.1 Công suất..................................................................................... 30

4.1.2 Chọn động cơ.............................................................................. 31

4.2 Xác định tỷ số truyền của hệ thống...................................................... 32

4.3 Tính các thông số trên trục.................................................................... 33

4.3.1 Xác định công suất trên các trục.............................................. 34

4.3.2 Xác định số vòng quay ............................................................ 35

4.3.3 Xác định mômen xoán trên trục............................................... 36

4.4 Bảng kết quả tính................................................................................... 37

Chương 5 : Tính Toán Thiết Kế Chi Tiết Máy ............................................... 38

5.1 Tính Bộ Truyền Đai................................................................................ 39

5.1.1 Chọn đai....................................................................................... 40

5.1.2 Xác định đường kính bánh dẫn................................................ 41

5.1.3 Xác định khoảng cách trục....................................................... 42

5.1.4 Kiểm nghiệm góc ôm của bánh đai α1.................................... 43

5.1.5 Xác định số đai cần thiết........................................................... 44

5.1.6 Xác định kích thước bánh đai.................................................. 45

5.1.7 Xác định lực tác dụng nên trục................................................. 46

5.2. Thiết Kế Trục.......................................................................................... 47

5.2.1 Thông số đã biết......................................................................... 48

5.2.2 Chọn vật liệu chế tạo................................................................. 49

5.2.3 Tính sơ bộ đường kính trục...................................................... 50

5.2.4 Tính gần đúng trục..................................................................... 51

a. Chọn sơ bộ trục....................................................................... 52

b. Chọn khoảng cách trục......................................................... 53

c. Xác định phản lực tại các gối đỡ.......................................... 54

5.2.5 Kiểm nghiệm trục về độ bền mỏi............................................. 55

5.3. Tính then 56

5.4. Tính ổ lăn 57

Chương 6 : Lập Quy Trình Công Nghệ Chế Tạo Chi Tiết Trục.................. 58

6.1 Yêu cấu kỹ thuật khi chế tạo trục......................................................... 59

6.2 Lập tiến trình công nghệ........................................................................ 60

6.3 Thiết kế nguyên công............................................................................. 61

6.3.1 Nguyên công I: Khoả mặt đầu, khoan lỗ tâm......................... 62

6.3.2 Nguyên công II: Tiện thô và tinh bậc trục bên trái................ 63

6.3.3 nguyên công III: Tiện thô và tinh bậc trục bên phải.............. 64

6.3.4 Nguyên công IV: Phay rãnh then............................................. 65

6.3.5 Nguyên công V: Mài thô và mài tinh các bậc trục................ 66

6.3.6 Nguyên công VI: Kiểm tra......................................................... 67

6.4 Yêu cầu kĩ thuật...................................................................................... 68

Tài Kiệu Tham Khảo ............................................................................................ 69

Lời Nói Đầu

Việt Nam trong tiến trình thực hiện chủ trương CNH – HĐH đã đạt được những thành tựu vô cùng to lớn trong nhiều lĩnh vực: kinh tế, chính trị, văn hóa, xã hội. Mặc dù nước ta đang trên con đường hội nhập và trên đà tiến tới một nước có nền công nghiệp hiện đại nhưng nông nghiệp vẫn là một trong những ngành chủ lực mà chúng ta cần đầu tư và phát triển.Với việc áp dụng ngày càng cao tiến bộ khoa học kỹ thuật vào sản xuất. Nông nghiệp đã làm cho năng suất và sản lượng ngày càng tăng lên. Không những đủ để phục vụ nhu cầu tiêu dùng trong nước mà còn xuất khẩu ra thị trường nước ngoài. Bên cạnh đó cũng cần phải kể đến đàn gia súc và gia cầm ngày càng tăng lên nhanh chóng. Với số lượng lớn như vậy thì việc sản xuất và chế biến thức ăn cho chúng cũng là một yêu cầu hết sức quan trọng. Để giải quyết vấn đề này chúng ta không thể sản xuất và chế biến thức ăn chăn nuôi bằng phương pháp thủ công, lạc hậu được mà đòi hỏi phải sử dụng các loại máy móc để tăng năng suất và giảm bớt gánh nặng cho người lao động. Trong rất nhiều loại máy dùng để sản xuất và chế biến thức ăn chăn nuôi thì máy “ thái rau, củ quả” là một trong những thiết bị rất cần để đáp ứng nhu cầu đó.Với mong muốn tìm hiểu và ngiên cứu nguyên lý của máy cắt ra củ quả. Sau hơn 4 tháng nghiên cứu, tìm hiểu, chế tạo cộng với sự hướng dẫn nhiệt tình, chu đáo của Thầy Đặng nguyễn Nhân và sự giúp đỡ của các thầy cô trong khoa Cơ Khí. Em đã hoàn thành đồ án tổng hợp máy thái rau, củ, quả.

Trong quá trình làm đồ án tốt nghiệp do thời gian hạn chế và khó khăn trong quá trình tìm tài liệu, vật tư thiết bị nên đề tài chưa được nghiên cứu kỉ vì vậy chắc chắn vẫn còn nhiều thiếu sót. chúng em mong nhận được sự góp ý của quý thầy cô và các bạn để đề tài có tính khoa học và được hoàn thiện hơn.

Em xin chân thành cảm ơn!

CHƯƠNG 1

TỔNG QUAN VỀ MÁY CẮT RAU VÀ CỦ, QUẢ

1.1 Giới Thiệu Sản Phẩm

1.1.1 Giới Thiệu

Hiện tại ở nước ta với đội ngũ trí thức dồi dào, ngành kỹ thuật phát triển cao, nhiều kỹ sư và đặc biệt là những người nông dân những người trực tiếp tham gia vào quá trình sản xuất đã sáng chế ra nhiều loại máy cắt rau, củ, quả .Với kiểu dạng đẹp, kết cấu đơn giản, giá thành phải chăng, các máy cắt rau, củ, quả đã được thị trường tiêu dùng ưa chuộng, không chỉ các nhà hàng, khách sạn, xưởng chế biến thực phẩm mà còn được ứng dụng ở các hộ gia đình, hộ chăn nuôi, trồng trọt. Góp phần làm giảm đáng kể sức lao đông, nâng cao năng suất, mang lại hiệu quả kinh tế cao cho người nông dân.

1.1.2 Các loại máy hiện dùng trên thị trường

1.2 Nguyên Liệu

Rau củ, quả là nguồn thực phẩm bổ dưỡng đặc biệt nuôi sống con người đồng thời cũng là những vị thuốc công hiệu hỗ trợ việc điều trị phòng và chữa bệnh được dân gian đúc kết, được khoa học khẳng định. Trong đời sống hàng ngày những thức ăn từ rau, củ, quả là không thể thiếu, được dùng phổ biến trong các bữa ăn để duy trì cuộc sống và sức khỏe.

Trước khi cắt:

1.3 Phạm vi sử dụng

Sử dụng trong các hộ gia đình chăn nuôi và trồng các loại củ. Như sắn,rau muống, khoai cần cắt thành lát mỏng để phơi khô bảo quản sản phẩm.

Sử dụng cho các nhà hàng ,khách sạn, các quán ăn, các xưởng chế biến thực phẩm:

Một bên dùng để thái các loại cũ, quả có hình dáng như bóng đèn như: sắn, khoai lang, khoai môn, măng, củ cải, hành tây, và các loại củ khác.

Một bên dùng để thái các loại rau có lá như: hành lá, tỏi, hẹ, rau cần, cải tháo cải bắp ..vv

CHƯƠNG 2

PHƯƠNG ÁN THIẾT KẾ

2.1 Chọn phương án thiết kế

2.1.1 Cơ sở chọn phương án thiết kế.

Máy được thiết kế ra khi làm việc phải có độ tin cậy cao, năng suất cao, hiệu suất làm việc lớn, tuổi thọ cao, chi phí chế tạo, lắp ráp, sửa chữa và thay thế thấp nhất. Ngoài ra còn phải chú ý đến yêu cầu về đặc điểm nơi máy phục vụ, kết cấu máy không quá phức tạp,dễ sử dụng,tiếng ồn nhỏ và hình dáng của máy có tính thẩm mỹ.

2.1.2 Yêu cầu kỹ thuật chung của máy khi thiết kế

- Đơn giản trong kết cấu và khả năng vận hành dễ dàng

- Tiêu thụ ít nhiên liệu nhưng vẫn mang lại năng suất cao

- Giá cả phù hợp với người tiêu dùng

- Khả năng di chuyển thuận tiện

- Dễ sửa chữa và bảo trì

- Hình thức đẹp, gọn nhẹ

2.2 Các phương án cắt

Trên thị trường hiện nay có rất nhiều loại máy cắt rau củ quả với cấu tạo, hình thức khác nhau.Tuy nhiên điểm khác nhau nổi bật ở các loại máy này là về phương pháp cắt của chúng. Người ta có thể sử dụng bằng phương pháp cắt tịnh tiến ngang, dọc hoặc dùng phương pháp cắt khi dao quay tròn.

2.2.1 Phương pháp cắt khi dao quay tròn.

Dao được gắn cố định trên đĩa cắt, lưỡi dao gắn theo hướng kính của đĩa và được siết nhờ các vít hoặc đai ốc. Đĩa cắt được gắn trên trục sao cho khe hở của dao với thảnh vỏ máy đảm bảo cắt được. Đĩa cắt chuyển động quay tròn theo chiều kim đồng hồ.

Khi rau củ, quả được đưa vào máng có độ dốc thích hợp được bố trí ở phía ngoài, nhờ khe hở giữa dao với đĩa cắt củ quả sẽ được cắt nhờ bộ dao gắn trên đĩa.

2.2.2 Phương pháp cắt khi dao tịnh tiến.

Đuôi dao gắn bản lề sau đó nối với 1 thanh truyền. Cơ cấu chuyển động tịnh tiến làm cho thanh truyền chuyển động. Chuyển động này được truyền đến dao và giúp dao có thể chuyển động tịnh tiến khứ hồi 1 cách nhanh chóng.

Phía dưới gắn thớt có khe hở đảm bảm cho lát cắt có thể lọt qua khi dao cắt xong. Bên ngoài được gắn 1 băng tải để có thể đưa vật liệu cắt vào 1 cách dễ dàng.

2.2.3 Chọn phương án cắt.

Qua quá trình khảo sát và kiểm nghiệm chúng em quyết định chọn phương án cắt khi dao quoay tròn vì phương pháp này đạt năng suất cao hơn và hơn nữa là chế tạo không phức tạp.

2.3 Chọn phương án truyền động

2.3.1 .Phương án truyền động bằng động cơ

a. Cấu tạo của máy

Hình 2.1 Mô hình máy truyền động bằng động cơ.

- Động cơ. 6 . Dao cắt.

- Bánh đai dẫn. 7 . Vỏ máy.

- Bánh đai bị dẫn. 8 . Căng đai.

- Trục dẫn 9 . Cửa ra.

- Đĩa cắt . 10. Cửa vào

b. Nguyên lý hoạt động :

Chuyển động của đĩa cắt 5. được thực hiện bằng động cơ điện 1 thông qua bộ truyền động đai. Puly lớn trong bộ truyền động đai được gắn vào một đầu của trục truyền ,trục truyền được đặt trên 2 ổ lăn . Dao 6 được gắn cố định trên đĩa cắt 5, quá trình cắt được thực hiên nhờ dao 6, thông qua chuyển động quay tròn của đĩa cắt 8.

- Ưu nhược điểm của máy

+ Ưu điểm:

-Kết cấu của máy nhỏ gọn

-Năng suất lao động cao

-Tiêu hao ít sức lao động

-Dễ sử dụng và sửa chữa

+Nhược điểm:

Phụ thuộc vào mạng điện xoay chiều 220v

Chỉ cắt được các nguyên liệu rau, củ, quả, còn các nguyên liệu có tinh dai khác thì khó cắt

2.3.2 Chọn máy

Qua quá trình phân tích ưu, nhược điểm và cơ sở chọn phương án thiết kế. Em quyết định sử dụng động cơ điện để truyền động.

CHƯƠNG 3

THIẾT KẾ KỸ THUẬT CỦA MÁY

3.1.Chọn năng suất cho máy

Dựa vào điều kiện thực tế sản suất và điều kiện của máy đáp ứng được những nhu cầu cho người sử dụng ta chọn năng suất của máy là 200kg / giờ

3.2.Các phương án kết cấu dao

3.2.1 Một số loại dao

Cấu tạo dao phải cho phép thay đổi được chiều dày của miếng vật liệu. Có thể chỉ là 1 dao hay gồm 1 bộ dao lắp trên vài trục song song, sản phẩm đưa vào phía dao bằng cách cho ăn dao cưỡng bức hay tự ăn dao. Trong trường hợp tự ăn dao thì sản phẩm được kéo trên lưỡi dao bằng lực bám dính xuất hiện trên bề mặt tiếp xúc của sản phẩm với dao hoặc bằng lực kéo tạo thành do cấu tạo hay hình dạng mép dao cắt nhờ vị trí của dao trên cơ cấu dẫn động. Trên hình III là 1 số loại dao thường dùng trên thị trường hiện nay:

Dao a được sử dụng cho cắt mỏng. Ví dụ: cắt lát hành tây và rau quả hình dạng như bóng đèn và bề dày cắt là nhỏ hơn 5mm (hình 3.3.a)

Dao b được sử dụng cho cắt dày. Vi dụ: cắt lát hành tây và rau quả hình dạng như bóng đèn và bề dày cắt là hơn 6mm. (hình 3.3.b)

Dao c được sử dụng để cắt dải mỏng và cắt hình chữ nhật của củ cà rốt, củ cải, măng và băm củ hành. (hình 3.3.c)

|

Dao d được sử dụng để cắt rau ăn lá. Phạm vi cắt là 0,5 – 40 mm (hình 3.3.d)

3.2.2 Chọn loại dao

Đường kính của đĩa : D = 400 mm

Bề dày của đĩa: S = 5 mm

3.3.Tính chọn thiết kế đĩa cắt

3.3.1 Kết cấu đĩa cắt

Để đảm bảo được năng suất của máy thì ta chọn dao và kích thước dao.

Kết cấu chung của dao gắn trên đĩa:

Số lượng: 3 dao/ 1 đĩa cắt

Kích thước: chiều dài cắt :A = 140 mm , chiều rộng B = 40 mm, bề dày 4 mm.

Trên đây chỉ là những kích thước chung của dao, còn các kết cấu của dĩa cắt thể hiện rõ trên hình 3.3

3.3.2 Tính và chọn số vòng quay của đĩa cắt.

Năng suất đặt ra là: 200kg / giờ thì trong một giây khối lượng cắt được sẽ là: 55,5 g/1s

Trên thực tế mỗi lát củ cắt ra có khối lượng trung bình là: 5 g

Đĩa được gắn 3 con dao vậy mỗi vòng quay sẽ cắt được là: 5x3 =15 g .

Ta có số vòng quay của đĩa trong 1s là:

n = vg /s chọn n = 4vg /s hay 240 vg /ph

3.3.3 Tính lực cản riêng của dao

Lực cản riêng khi cắt rau củ quả là lực của củ, quả, tác dụng lên lưỡi cắt dao trên một đơn vị diện tích

- Lực cản riêng phụ thuộc vào các yếu tố sau:

+ Độ ẩm

+ Độ cứng

+ Lực ma sát của củ quả tác dụng lên lưỡi dao

Công thức tính lực cản riêng:

Trong đó: + K: lực cản riêng (kG/cm2)

+ n: số vòng quay của đĩa (v/p)

+ v: vận tốc của đĩa quay

+ a: là hệ số phụ thuộc vào đặc tính của củ, quả

Vận tốc đĩa:

m/s

Số vòng quay: n = 240 (vg /ph)

Hệ số phụ thuộc : a = 0,04

Vậy

3.3.4 Lực tác dụng lên lưỡi dao cắt

Lực tác dụng lên lưỡi dao cắt là lực cản P. Lực P được tính theo công thức:

P = K.l = 3,82.14 = 53,5 (kG/cm) = 535 (N).

l : chiều dài của lưỡi cắt. (cm)

K: lực cản riêng (kg/cm2)

CHƯƠNG 4

TÍNH TOÁN ĐỘNG HỌC CHO MÁY

4.1 Tính chọn động cơ

4.1.1 Công Suất

Công suất yêu cầu của động cơ được xác định theo công thức:

(kw)

-Nlv:công suất làm việc của đĩa cắt(kw)

-ηt:hiệu suất hệ thống.

Tính công suất làm việc của máy (đĩa cắt) được xác định theo công thức:

(kw).

-Ptt:lực cắt tác dụng nên dao cắt Ptt = 535 N

-V:vận tốc dài của đĩa quay V = 2,512 m/s

Vậy công suất làm việc của máy là:

(kw).

Xác định hiệu xuất hệ thống:

Ta có: ηt = ηd.ηo

Trong đó: -ηd:hiệu suất của bộ truyền động đai (chọn ηd=0,96)

-ηo:hiệu suất một cặp ổ lăn.(chọn ηo=0,99).

ηt=ηd.ηo= 0,96.0,99=0,95

(kw).

4.1.2 Chọn động cơ:

|

Kiểu động cơ |

Công suất (kw) |

Vận tốc quay (v/ph) |

cosφ |

||

|

4A71B8Y3 |

1,5 |

698 |

0,65 |

1,7 |

1,6 |

|

4.2 Xác định tỷ số truyền của hệ thống

Từ sơ đồ động của máy ta thấy tỷ số truyền của hệ thống chính là tỷ số truyền của bộ truyền động đai.Tỷ số truyền của bộ truyền động đai được xác định theo công thức:

4.3 Tính các thông số trên trục

4.3.1 Xác định công suất trên các trục:

Công suất trên trục động cơ

N1= Ndc=1,5(kw)

Công suất trên trục của đĩa cắt:

N2 = η1-2.N1= 0,95.0,95 =1,42 (kw).

4.3.2 Xác định số vòng quay

Số vòng quay động cơ: nđc =698 (vg/ph )

Số vòng quay của trục là:

n1= = 240 (vg/ph )

4.3.3 Xác định mômen xoán trên trục.

Mômen xoắn trên trục động cơ:

Mxl=9,55.106=9,55.106. =19505 (N.mm)

Mômen xoắn trên trục đĩa cắt:

Mx2=(N.mm).

4.4 Bảng kết quả tính

|

Trục Thông số |

Động cơ |

Trục I |

Công tác |

|

Tỷ số truyền u |

Ud = 2,9 |

||

|

Số vòng quay v/ph |

698 |

240 |

240 |

|

Công suất kW |

1,5 |

1,42 |

1,42 |

|

Mômen xoắn N.mm |

19505 |

56727 |

56727 |

Bảng 4.2: Kết quả tính toán động học của máy

CHƯƠNG 5

TÍNH TOÁN THIẾT KẾ CHI TIẾT MÁY

5.1 Tính Bộ Truyền Đai

5.1.1 Chọn đai.

Ở phần tính toán động lực học. Ta đã xác định được Mô men của bán dẫn tức là mô men xoắn trên trục động cơ:

Mx1 = 19505 (N.mm) = 19,5 (N.m).

Dựa vào bảng hướng dẫn chọn đai thang trên ta chọn đai thang loại β

Các thông số cơ bản của đai thang loại β:

|

ao = 14 (mm); a = 17 (mm); h = 10,5 (mm); ho = 4,0 (mm); F = 138 (mm2); α=400

5.1.2 Xác định đường kính bánh dẫn.

Chọn đường kính bánh đai nhỏ D1 theo bảng tiêu chuẩn Chọn D1 = 140 (mm).

+ Kiểm nghiệm vận tốc đai theo điều kiện biên:

(m/s).

Trong đó: - D1: Đường kính bánh dẫn. D1 = 70 (mm)

- n1: Số vòng quay của bánh dẫn. n1 = 698 (v/p)

= 2,55 (m/s) < (30 35) (m/s)

+ Tính đường kính bánh đai lớn D2 theo công thức.

Trong đó: - Ud: Tỷ số truyền của truyền động đai: Ud = 2,9

- ξ: Hệ số trượt: ξ = 0,02

- = 207,14 (mm)

Để đảm bảo thay thế sửa chữa nhanh ta chọn bánh đai lớn D2 theo tiêu chuẩn.

Chọn D2 theo tiêu chuẩn = 224 (mm).

( Đường kính D1,D2 xác định trên đường kính vòng lớn trung hòa của đai khi đai vòng qua bánh). Cũng là đường kính danh nghĩa của bánh đai trong tính toán.

Sau khi chọn D1,D2 theo tiêu chuẩn ta phải kiểm nghiệm tỷ số truyền và vận tốc quay của trục bị dẫn.

Ta có công thức kiểm nghiệm sau:

Tính lại số vòng quay thực tế của bánh bị dẫn

= (1- 0,02 ) .698 = 239,41 (vg/ph)

Ta có tỷ số:

Sai số giữa và n2 = . Vậy điều kiện này thỏa mãn.

5.1.3 Xác định khoảng cách trục.

Ta có bảng:

Chọn Asb = D2 = 224 (mm).

+ Xác định chiều dài đai L và khoảng cách trục A.

Tính chiều dài sơ bộ. Ta có công thức sau:

( CT 4.4)

Chọn chiều dài đai theo tiêu chuẩn: Chọn L = 1000 (mm)

+ Vận tốc đai

(CT 4.5)

+ Kiểm tra số vòng chạy đai theo điều kiện.

I =

+ Từ chiều dài đai được chọn theo tiêu chuẩn ta cần phải tính lại khoảng cách trục. Ta có công thức:

(CT 4.6)

+ Trong đó: ;

;

=257,58 (mm)

5.1.4 Kiểm nghiệm góc ôm của bánh đai α1.

Ta kiểm nghiệm theo công thức:

(t/m)

5.1.5 Xác định số đai cần thiết.

Số đai được xác định theo khả năng kéo của bộ truyền.

Trong đó: N: Công suất của bánh dẫn N1 = 1,5 KW

V: Vận tốc đai.

(m/s)

: Ứng suất cho phép của đai hình thang = 1,45

cα: Hệ số ảnh hưởng của góc ôm = 0,92

cv: Hệ số ảnh hưởng của vận tốc = 1,04

ct: Hệ số ảnh hưởng của tải trọng = 1

Ta có :

Chọn Z = 1. Vậy số đai cần thiết để truyền chuyển động là 1 đai.

5.1.6 Xác định kích thước bánh đai.

Sau khi chọn đai và bánh đai theo tiêu chuẩn ta có các thông số sau:

|

Tiết diện đai |

Kích thước rãnh |

Đường kính tính toán của bánh đai |

|||||||||

|

H |

H0 |

t |

e |

K |

34o |

36o |

38o |

40o |

|||

|

β |

16 |

4,2 |

19 |

12,5 |

5,5 |

63-70 |

80-100 |

112-160 |

>180 |

||

|

+ Bánh đai nhỏ D1 với α1 = 34o

- Đường kính ngoài bánh đai nhỏ Dn1 = D1 + 2.h0

= 70 + 2.4,2 = 78,4 (mm)

- Đường kính trong bánh nhỏ Dt1 = Dn1 - 2.e

= 78,4 – 2.12,5 = 53,4 (mm)

- Chiều rộng bánh đai nhỏ B1 = (Z – 1).t + 2.e

= (1,5 - 1).19 + 2.12,5 = 34,5 (mm)

+ Bánh đai lớn D2 với α2 = 400.

- Đường kính ngoài bánh đai lớn Dn2.

Dn2 = D2 + 2.h0

= 224 + 2.4.2 = 228,8 (mm).

- Đường kính trong bánh đai lớn Dt2.

Dt2 = Dn2 -2.e

= 228,8 – 2.12,5 =203,8 (mm)

- Chiều rộng bánh đai B2.

B2 = (Z – 1).t + 2.e

= (1,5 -1).19 + 2.12,5 =34,5 (mm)

5.1.7 Xác định lực tác dụng nên trục.

Lực tác dụng nên trục được xác định theo công thức: