Thiết kế 3D Solidworks máy rang hạt điều năng suất 1000 kg/giờ

NỘI DUNG ĐỒ ÁN

Thiết kế 3D máy rang hạt điều năng suất 1000 kg/giờ

Xử lý nhiệt.

Xử lý nhiệt (rang)

Dùng nhiệt làm vỏ hạt điều phồng lên, nứt ra để dầu vỏ bên trong thoát ra đồng thời tạo ra một khoảng hở giữa vỏ và nhân, khi bóc vỏ nhân không bị bể vỏ và không bị dính bẩn dầu vỏ. Có hai phương pháp rang

- Rang trực tiếp đơn giản- còn gọi là phương pháp đốt

Cho hạt điều vào thùng quay rồi vừa đốt nóng đỏ bằng ngọn lửa hở vừa quay thùng, dầu trong vỏ xì ra và bốc cháy. Nhờ sự bốc cháy của dầu vỏ mà giữ được nhiệt độ của thùng quay không thay đổi. Thùng quay được quay bằng tay trong 2- 4 phút sau đó trong khi hạt vẫn còn đang cháy dùng tro bếp phủ lên để dập lữa và hấp thụ dầu vỏ còn dính trên bề mặt vỏ hạt rồi đưa qua cắt bóc vỏ. Phương pháp đốt có ưu điểm tốc độ cắt bóc vỏ và tỷ lệ nhân nguyên vẹn cao nhưng có nhược điểm: tổn thất không thu hồi được dầu vỏ, môi trường làm việc bị ô nhiễm do khói của dầu vỏ cháy làm cay mắt, rát cổ họng và kém an toàn lao động, chất lượng sản phẩm thấp vì nhân thường bị xém vàng ở phía đầu. Hiện nay phương pháp đốt ít được sử dụng.

- Rang trong dầu vỏ CNSL- còn gọi là chao dầu.

Công nghệ chao dầu được sử dụng phổ biến. Hạt điều đã được ẩm hóa được đưa vào thùng ( bể ) có chứa dầu vỏ CNSL đã gia nhiệt tới 180-2000C. Thời gian hạt điều nằm trong dầu (thời gian chao) kéo dài 1-3 phút tùy thuộc kích cỡ hạt. trong quá trình chao đầu vỏ hạt phồng lên, nứt chân chim do hơi nước trong vỏ bốc ra, nhờ các vết nứt này dầu trong vỏ thoát ra làm cho mức dầu CNSL trong thùng tăng lên và được lấy ra liên tục trong quá trình chao dầu. Sau khi chao dầu, hạt được đưa qua máy li tâm vẩy để tách hết lớp dầu vỏ còn dính trên bề mặt vỏ hạt rồi để nguội đưa qua khâu cắt bóc vỏ. Trường hợp do dầu CNSL dùng để chao đã quá đặc qua vẩy ly tâm dầu vẫn còn bám dính trên vỏ hạt có thể trộn tro bếp vào để tro bếp hấp thụ hết lớp dầu cho dính này.

Quá trình chao dầu được xác định là đạt yêu cầu kĩ thuật khi lấy ra được ít nhất 50% lượng dầu có trong vỏ, bề mặt của hạt chao ra khô không dính dầu, quan sát bề mặt vỏ hạt thấy rõ các vết nứt chân chim, cầm hạt có cảm giác nhẹ và khi lắc cảm nhận được giữa vỏ và nhân có một khoảng hở.

Để hạt điều chao ra có chất lượng tốt cần đảm bảo các thông số kĩ thuật sau:

- Độ ẩm của hạt khi đưa vào chao 15-18%.

- Dầu CNSL dùng để chao phải có chất lượng tốt ( lỏng ), không lẫn tạp chất cơ học. Tỷ lệ dầu/hạt từ 20/1 đến 50/1 (tốt nhất là 50/1) có nghĩa là để chao 1 kg hạt điều cần phải dùng 50 kg dầu vỏ để giữ cho nhiệt độ chao luôn ổn định trong suốt quá trình chao.

- Nhiệt độ chao giữ ở 180 – 200oC, thời gian chao 1 – 3 phút tùy theo cỡ và độ ẩm của hạt đưa vào chao.

Tuy vậy các thông số kĩ thuật này có tác động qua lại với nhau nên cần phải điều chỉnh và phối hợp một cách hợp lý trong khi chao mới thu được sản phẩm chao ra có chất lượng tốt. Chẳng hạn khi hạt thiếu ẩm nếu không điều chỉnh nhiệt độ và thời gian chao thì khi hạt chao ra nhân sẽ bị ròn (quá khô) và vàng, độ tróc của vỏ lụa kém, kết quả là khi cắt bỏ vỏ và lột vỏ lụa tỉ lệ bể vỡ nhân tăng và chất lượng nhân thấp. Còn khi hạt thừa ẩm, nếu không thay đổi chế độ kĩ thuật chao thì hạt chao ra nhân dễ bị nhiễm dầu (nhiệt độ cao, độ ẩm lớn sẽ tao điều kiện cho các quá trình hóa học xảy ra như các phản ứng oxy hóa, thủy phân… tạo ra các sản phẩm mới: các peroxyt, các axit béo tự do trong thành phần của nhân) và có màu vàng nước, tỉ lệ nhân giác bị giảm nhiều. Hiện tượng nhiễm dầu sẽ nặng hơn nữa nếu chất lượng của CNSL dùng để chao đã bị đặc (chất lượng kém).

Biện pháp xử lí khi xảy ra sự cố:

- Hạt thiếu ẩm :

- Phải dùng dầu CNSL đảm bảo chất lượng để chao.

- Giữ nguyên nhiệt độ chao – Rút ngắn thời gian chao; hoặc hạ bớt nhiệt độ chao giữ nguyên nhiệt độ chao.

- Hạt thừa ẩm:

- Chỉ được sử dụng dầu CNSL đảm bảo chất lượng để chao

- Tăng nhiệt độ chao – giữ nguyên thời gian chao; hoặc giữ nguyên nhiệt độ chao – kéo dài thời gian chao.

So với đốt, chao dầu có nhiều ưu điểm:

- Thu hồi được dầu vỏ ( ít nhất 50% lượng dầu vỏ có trong vỏ), chất lượng sản phẩm nhân thu được cao ( giữ nguyên được màu sắc vốn có và không bị dính dầu vỏ CNSL).

- Chao dầu có thể dùng thủ công (nhúng từng mẻ) hoặc cơ giới hóa và tự động hóa hoàn toàn.

- Môi trường nơi làm việc không độc hại, sạch sẽ và an toàn lao động.

Xử lí nhiệt thường tiến hành ở nhiệt độ cao nhưng cũng có thể thực hiện ở nhiệt độ thấp hơn 100-1200C nếu độ ẩm của hạt điều được điều chỉnh cho phù hợp có tên gọi là phương pháp đốt nhẹ (mild drum roasting) và phương pháp chao dầu nhẹ (mild oil bath roasting).

Thiết bị chao dầu thủ công rất đơn giản (xem hình 22) bể chứa dầu làm bằng kim loại dùng vỏ hạt điều đốt nóng trực tiếp phía dưới bể để nâng nhiệt độ dầu vỏ trong bể lên tới 180-2000C. Hạt điều được cho vào giỏ làm bằng lưới sắt và được công nhận nhúng giỏ trực tiếp và bể dầu và giữ ở trong dầu một thời gian theo quy định rồi lấy giỏ ra đưa hạt qua vẩy ly tâm để làm sạch dầu vỏ còn bám ở vỏ hạt hoặc lấy ra để ráo trộn với tro bếp để tro hút hết dầu còn bám ở vỏ hạt. Dùng thiết bị chao dầu thủ công, người lao động rất vất vả, nóng, độc hại do hơi dầu vỏ bốc lên từ bể dầu, nguy cơ cháy rất cao khi bể chứa dầu rất dể lủng đáy dầu chảy xuống gặp lửa bốc cháy.

1. Nồi hấp sử dụng hơi nước 165-170oC ( áp suất hơi 120 psi ≈ 8.76 kg/cm2)

Tiến trình hấp : xả hơi nước vào nồi hấp 10 – 15 phút để làm nóng nồi, ngưng cấp hơi nạp 320 kg hạt điều vào cửa nạp (7) sau đó xả hơi nước ở 120 psi vào nồi hấp trong thời gian 30-45 phút. Để 10 cho nhiệt độ trong nồi hấp đồng đều rồi tháo hạt điều qua cửa tháo liệu ( 5) tải mỏng để làm nguội. Trong thời gian hấp cứ 10 phút tháo nước ngưng một lấn qua van xả (4). Hạt để nguội ít nhất 24 giờ trước khi đem đi cắt tách.

2.Hấp động.

Ở đây xin giới thiệu phương pháp hấp động có thể khắc phục được những nhược điểm của phương pháp hấp tĩnh. Phương pháp này do một nhóm kỹ sư mà đứng đầu là kỹ sư Trần Văn Sum thuộc công ty cổ phần dầu thực vật Bình Định sáng tạo ra. Phương pháp hấp động khác phương pháp tĩnh ở chỗ có sử dụng một thiết bị hấp hạt điều kiểu trục vít. Hạt điều thô không được ngâm nước như ở phương pháp hấp tĩnh nửa mà sẽ được ẩm hóa bằng hơi nước. Quá trình hấp động diễn ra liên tục không gián đoạn như quá trình hấp tĩnh.

Bản chất của giải pháp:

Dùng hơi bão hòa để hấp hạt điều liên tục: Hạt điều thô chuyển động liên tục từ khi vào cho đến khi ra khỏi thiết bị hấp. Chính sự chuyển động liên tục này tạo điều kiện cho các hạt điều được tiếp xúc liên tục với hơi nước bão hòa tương đối giống nhau về mức độ, cường độ và thời gian. Như vậy đối với một loại nguyên liệu nhất định (có kích cỡ, tỉ trọng, độ ẩm như nhau) thì độ ẩm thay đổi về cơ – lý hóa sau khi hấp là tương đương như nhau, không có hiện tượng hạt thì mềm, hạt thì cứng như phương pháp hấp tĩnh, gián đoạn.

3.5 Tính toán cụm rang

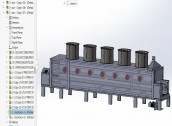

Hình 3.14 Mô hình 3Dcụm rang

3.6.1 Tính toán, lựa chọn các thông số cơ bản

Chọn vận tốc tải: v = 0,1 (m/s)

Chiều rộng bằng tải bằng 900mm

Kích thước băng tải được thể hiện như hình:

Xác định tải trọng trên mét dài theo công thức:

Với:

năng suất .

vận tốc tải .

Trọng lượng trên một mét của nhánh không tải:

Hệ số k =1.8 với vật liệu nhẹ, lấy theo trang 173[1].

Từ chiều rộng 900mm của băng tải, ta chọn đường kính con lăn là 148mm.

Trọng lượng các phần quay của con lăn thẳng dựa theo bảng (3.33):

Trong đó:

: Trọng lượng các phần quay của con lăn .

: Bề rộng của băng tải

Trọng lượng con lăn trên 1 nhánh mét dài theo công thức (3.34):

Với

: trọng lượng con lăn trên 1 nhánh mét dài có tải

: Khoảng cách giữa các con lăn trên nhánh có tải

vTrọng lượng con lăn có tải trên 1 nhánh mét dài:

vTrọng lượng con lăn không tải trên 1 nhánh mét dài:

3.6.2 Xác định lực cản chuyển động và kéo căng băng

Chọn tính lực căng tại cuối băng tải, do lực căng ở đây là nhỏ nhất.

vTrên các nhánh ta có thể tính lực cản theo công thức (3.35):

Trong đó

: Lực cản trên đoạn x-y .

: Chiều dài đoạn x-y .

: Hệ số cản truyển động tra theo bảng 4.4 [1]; Chọn

- Lực cản trên băng tải không tải:

(kG)

- Lực cản trên băng tải có tải:

(kG)

Lực kéo theo công thức (3.36):

Với : Lực kéo tổng trên tất cả các đoạn

3.6.3 Tính toán lực chọn động cơ, ổ lăn

Hệ thống bao gồm: 1 bộ truyền xích, 2 cặp ổ lăn, 1 bộ truyền đai.

Vậy hiệu suất toàn bộ hệ thống:

Theo công thức (3.18) ta có:

: hiệu suất bộ truyền xích

: hiệu suất bộ truyền đai

: hiệu suất hộp giảm tốc

: hiệu suất ổ lăn

Khi có hiệu suất bộ truyền là 0,81. Công suất của động cơ tính theo công thức (3.37):

Phân bố tỉ số truyền:

Đai tải xem như một bộ truyền đai có tỉ số truyền

Tốc độ quay của đai tải:

Theo công thức (3.19) ta có:

Căn cứ theo công suất động cơ tính toán được, ta chọn động cơ loại 4A90L2Y3 do nhà máy chế tạo động cơ Việt Nam – Hungary sản xuất:

|

Ký hiệu |

Công suất |

Vận tốc quay vòng/phút |

||||

|

4A90L2Y3 |

1,1 |

698 |

0.76 |

81 |

2,2 |

2 |

Bảng 3.10 Động cơ cụm làm ráo

Theo công thức (3.21) ta có:

Do trục bị động chịu lực va đập cũng như lực hướng tâm nhỏ hơn trục chủ động, chọn ổ bi đỡ một dãy cỡ nhẹ ký hiệu 208 với khả năng tải động C = 25,6 kN và khả năng tải tĩnh kN. Để có thể gắn vít kéo căng băng tải, chọn gối đỡ căng pulley SKF UCT 208.

Hình 3.15 Thông số ổ đỡ căng Pulley SKF UCT