THIẾT KẾ CHẾ TẠO MÔ HÌNH KHUÔN Hộp đựng ngòi bút chì ( đồ án môn học)

NỘI DUNG ĐỒ ÁN

THIẾT KẾ SẢN PHẨM NHỰA

( BẢN THUYẾT MINH )

Tên sản phẩm: Hộp đựng ngòi bút chì

NỘI DUNG

- Phân tích công dụng điều kiện làm việc của sản phẩm.

Công dụng: là một chi tiết được sử dụng để đựng ngòi bút chì nhằm mục đích tạo điều kiện làm việc thuận lợi.

Yêu cầu điều kiện làm việc:có thể làm việc trong mọi điệu kiên thời tiết tính chịu bền cao.

2.Chọn vật liệu cho sản phẩm:

1) Tên vật liệu: Nhựa PS (Polystyrene)

2) Đặc tính:

vLoại nhựa trong suốt không màu.

vTỉ trọng từ 1,95-1,1 g/cm3

vDễ gia công, nhiệt độ gia công khoảng 180 – 200oC.

vDòn, dễ rạn nứt, chịu va đập kém.

vChịu hóa chất kém.

vNhiệt độ biến dạng thấp, tạo khí đen.

3) Ứng dụng:

v Dùng cho đồ gia dụng rẻ tiền như hộp cốc lọ….

3.Độ co ngót cùa nhựa: PS (Polystyrene) 0,3-0,6%

4. Nhiệt độ nóng chảy: ~165oC

5.Thiết kế kết cấu sản phẩm

a) Độ dày T

|

Loại nhựa |

Độ dầy min (mm) |

Độ dầy max (mm) |

Độ dầy đề nghị (mm) |

|

PS |

0.6 |

7.6 |

2.0 |

Độ dày min của chi tiết: 1mm > 0.6mm

Độ dày max của chi tiết: 3mm < 7.6mm

ðThỏa mãn yêu cầu

v8.Thiết kế góc của sản phẩm

+ Các sản phẩm được thiết kế hợp lý sẽ:

- Giảm khả năng cong vênh.

- Giảm sự cản dòng chảy của nhựa .

- Nhựa lỏng dễ điền đầy lòng khuôn.

- Giảm sự tập trung ứng suất.

+ Bán kính trong:

- Ta có độ dày T = 1

r T

Tốt nhất là r.T= 0.5x1=0.5

+Bán kính ngoài:

R 0.5+T =1+3= 3.5

( T là độ dày sản phẩm)

+ Nếu không thỏa mãn điều kiện này thì sản phẩm dễ cong vênh bởi sự nguội không đều giữa phần nhựa bên trong và bên ngoài sản phẩm khiến sự co rút không đều tạo ra ứng suất.

vThiết kế góc thoát khuôn

+ giá trị góc thoát khuôn phụ thuộc vào tính co rút của nhựa và chiều cao mặt nghiêng. Thông thường gía trị này nằm trong khoảng 0,25o - 3oC cho mỗi mặt bên. Ta chọn góc thoát khuôn cho sản phẩm là 2o.

vSự co ngót của sản phẩm nhựa

+ Tra bảng 2.3/67: Độ co rút của một sản phẩm nhựa thường dùng, giáo trình cơ sở thiết kế khuôn phun ép nhựa của T.S. Võ Văn Cường, ta có:

+ Nhựa PS có độ co 0,5-0,7%

+ Các yếu tố ảnh hưởng đến sự co rút:

- Áp suất phun thấp

- Nhiệt độ của khuôn cao

- Mệng phun đông đặc sớm

- Nhiệt độ nóng chảy của nhựa cao

- Thời gian duy trì áp suất ngắn

=> Ta có thể khắc phục được sự cố co ngót, để sản phẩm tránh bị hụt kích thước.

+ Cách khắc phục: trong quá trình phun ta có thể phun thêm để bù đắp sự co ngót của nhựa.

vDung sai của sản phẩm nhựa

+ Dung sai sản phẩm nhựa có liên quan chặt chẽ với sự co rút của vật liệu nhựa, nó phụ thuộc vào từng loại nhựa và kết cấu của sản phẩm.

+ Trọng lượng sản phẩm:±10% trên trọng lượng dự kiến (khoảng ±2%).

+ Độ dày ±0,03(trong trường hợp đặc biệt 0,013mm).

+ Phù hợp với đường kính:

- Đến Ø75 => ±0,2

- Đến Ø106 => ±0,25

- Đến Ø160 => ±0,3

- Đến Ø300 => ±0,64

+ Chiều cao tổng thể:±0,5% hoặc tối thiểu là 0,13.

TRÌNH TỰ THIẾT KẾ KHUÔN PHUN ÉP NHỰA CHO SẢN PHẨM

HỘP ĐỰNG NGỒI BÚT CHÌ

I. Sản phẩm nhựa:

-Tên sản phẩm: hộp đựng ngòi bút chì

- Vật liệu: nhựa PS

- Kích thước: B = 128 mm

h = 126 mm

S = 3 mm

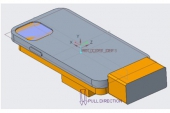

Hình vẽ sơ bộ sản phẩm nhựa

- Sản lượng: 50.000 sản phẩm

- Hình dạng sản phẩm: dạng hộp

- Dung sai ±0.2 mm

- Lĩnh vực sản xuất: Gia dụng

- Bản vẽ sản phẩm kèm theo: A3

II. Máy phun nhựa

- Kiểu máy phun ép ngang

- Thể tích mỗi lần phun: 500 cm3

- Áp lực phun: 234 Mpa

- Áp lực kẹp: 140 kg/cm2

- Khoãng mở lớn nhất: 320 mm

- Kích thước tấm thớt máy: 1000 mm

|

|

|

|||||

|

|

|

|

||||

|

Máy ép nhựa : SE-90 |

Model trục vít |

|||||

|

A |

B |

C |

||||

|

Đường kính trục vít xoắn |

mm |

32 |

36 |

40 |

||

|

Tỷ lệ chiều dài / đường kính trục vít |

L/D |

24.7 |

22 |

19.8 |

||

|

Dung lượng keo phun (theo lý thuyết) |

Cm3 |

126 |

160 |

197 |

||

|

Trọng lượng phun ( PS) |

G |

115 |

146 |

179 |

||

|

Tỷ lệ phun (PS ) |

g/s |

75 |

95 |

117 |

||

|

Tỷ lệ làm mềm dẻo (PS) |

g/s |

14.2 |

18 |

22.2 |

||

|

Áp lực phun |

Mpa |

234 |

185 |

150 |

||

|

Vòng xoay vít xoắn |

rpm |

0-245 |

||||

|

Lực khóa kềm |

KN |

900 |

||||

|

Hành trình mở Khuôn |

mm |

320 |

||||

|

Khoảng cách trục láp |

mm |

360x360 |

||||

|

Độ dầy khuôn tối đa |

mm |

330 |

||||

|

Độ dầy khuôn tối thiểu |

mm |

110 |

||||

|

Hành trình lói khuôn |

mm |

90 |

||||

|

Lực lói khuôn |

KN |

28 |

||||

|

Số lói khuôn |

PC |

5 |

||||

|

Áp lực bơm tối đa |

Mpa |

16 |

||||

|

Công suất động cơ |

KW |

11 |

||||

|

Công suất nhiệt |

KW |

6.5 |

||||

|

Kích thước máy (dài x rộng x cao) |

M |

4.2x1.2x1.6 |

||||

|

Trọng lượng máy |

Tấn |

3.3 |

||||

|

Dung lượng phễu sấy |

Kg |

25 |

||||

|

Dung lượng dầu máy |

L |

220 |

||||

III. Đường phân khuôn

Mặt phân khuôn được chọn ở vị trí tiết diện ngan lớn nhất theo phương vuông góc với chiều chuyển động mở khuôn và tốt nhất là trong cùng 1 mặt phẳng.

VI. Số lượng lòng khuôn – bố trí lòng khuôn

Tính số lồng khuôn theo năng suất phun của máy ép phun:

n=

Trong đó:

n:số lòng khuôn tối thiểu trên khuôn.

S:năng suất phun của máy.

W:trọng lượng của sản phẩm.

Ta có:

Năng suất phun của máy: S = 75(g/s).

Trọng lượng sản phẩm :W=45(g).

Thay vào công thức:

N= = (0,8.75)/45 = 1.35 (khuôn).

Tính số lồng khuôn theo năng suất làm dẻo của máy:

n=

Trong đó:

n:số lòng khuôn tối thiểu trên khuôn.

P:năng suất làm dẻo của máy.

X:tần số phun trong 1 phút.

W:trọng lượng của sản phẩm.

Ta có:

P=14,2 (g/s) =852 (g/ph).

Ta ước lượng thời gian của 1 chu kỳ ép phun:

tc=7s=0.116ph suy ra X=8,6(1/ph).

Năng suất làm dẻo của máy:

P=14,2(g/s)=852(g/ph).

Thay vào công thức:

n==852/(8,6.45)= 2.2 (khuôn).

- Ta chọn số lượng lòng khuôn là 2 lòng khuôn dựa vào số lượng sản phẩm, năng suất phun của máy, trọng lượng của sản phẩm, thời gian giao hàng, lực kẹp khuôn của máy.

Các yếu tố quyết định số lòng khuôn (số sản phẩm trên 1 khuôn):

- Kích thước đầu phun của máy ép

- Kích thước,hình dáng sản phẩm

- Tốc độ hóa dẻo

- Lực kẹp cần thiết để thắng áp lực phun của nhựa vào lòng khuôn

- Diện tích lớn nhất của thớt máy

- Yêu cầu của khác hàng về thời gian (sản lượng hàng tháng,hàng năm)

- Số lượng sản phẩm

- Trình độ sản xuất

V. Hệ thống cấp nhựa

vKênh nhựa:

- Thiết kế kênh dẫn nhựa hình tròn là tốt nhất vì tiết diện ngang hình tròn sẽ cho phép một lượng vật liệu tối đa chảy qua mà không bị mất nhiều nhiệt. Tốc độ nguội chậm, it ma sát, duy trì áp suất tốt. Tuy nhiên cũng tùy theo mục đích sử dụng mà ta chon loại kênh nhựa này vì chi phí chế tạo sẽ cao hơn (phải làm ở cả hai mặt phân khuôn, 2 nửa rảnh khó trùng khớp nhau).

D = Smax + 1.5 = 3+1.5 = 4.5 mm

R = D/2 = 4.5/2 = 2.25 mm

- Kích thước kênh dẫn chính: mỗi lần rẽ nhánh thì đường kính nhánh nên nhỏ hơn đường kính dẫn chính một chút vì sẽ kinh tế hơn nếu ta dùng ít vật liệu.

DC = Dn x N1/3 = 4.5 x 41/3 = 7,1 mm

vCuống phun:

Nối trực tiếp vòi phun với máy ép để đưa nhựa vào kênh dẫn, qua miệng phun vào các lòng khuôn.

-Cuống phun là nơi vật liệu được bơm vào khuôn. Béc phun (đầu lò) của máy ép phun tiếp xúc với bề mặt của cuống phun.Để sản phẩm và hệ thống rãnh dẫn dễ lấy ra khỏi khuôn thì cuốn phun phải được vuốt từ 1.5 – 3.5mm theo dọc chiều dài của cuống và phải được làm bóng.

-Đường kính của cuống phun ở vị trí giao với hệ thống rãnh dẫn chính tới thiểu phải bằng hoặc lớn hơn đường kính hoặc độ sâu của rãnh

-Kích thước cuống phun phụ thuộc vào kích thước sản phẩm và đặc biệt là bề dày sản phẩm

Chọn kênh dẫn:

Chọn kênh dẫn kiểu tròn.

D=Tmax+ 1,5 mm.

Với Tmax là chiều dày lớn nhất của thành sản phẩm.

D=4=3+1,5=4.5 (mm).

Hoặc có thể tính theo công thức:

Dc=D’.Lf

L1:chiều dài kênh dẫn chính.

L2:chiều dài kênh dẫn phụ.

L3:chiều dài miệng phun.

L=L1+L2+L3 = 120+22+2=144 (mm).

Sản phẩm là vật liệu nhựa PP.

G=21(g).

S=2 (mm).

Tra bảng sách CSTKKPEN/Tr.84 ta có D’=4 từ đó tra bảng ra Lf=1,1

Vậy:Dc=4.1,1=4,4 (mm).

Ta chọn Dc=5 (mm).

Đường kính kênh dẫn nhánh

Dc=Dn.N1/3 suy ra Dn=== 3 (mm).

Tính cuống phun:

df ≥Tmax + 1.5mm.

df ≥3+1,5mm=4,5mm.

Chọn df =4,5mm.

ds ≥ dn+1mm

ds ≥ 2+1mm=3mm.

Chọn ds=3mm.

α = (1÷4º).

Chọn α =2º.

r2=(1÷2)

Chọn r=2 mm.

L=57mm.

Kích thước cuống phun (mm).

vThiết kế hệ thống rãnh dẫn

üThiết kế hệ thống rãnh dẫn là khâu rất quan trọng trong thiết kế khuôn.Các yêu cầu chính khi thiết kế hệ thống rãnh dẫn:

üGiảm tối thiểu sự hạn chế dòng chảy trong hệ thống rãnh dẫn,như diện tích ngang của rãnh không phù hợp

üChiều dài tổng cộng của hệ thống rãnh nên hạn chế tối đa nếu có thể để tránh hiện tượng giảm áp suất và nhiệt độ của vật liệu

üDiện tích ngang của hệ thống rãnh phải đủ lớn để cho thời gian nguội của nhựa trong rãnh không vượt quá thời gian nguội của miệng phun.Điều này giúp cho áp suất duy trì đúng với tính toán

üKhoảng cách dòng chảy của nhựa từ tâm cuống phun đến mỗi sản phẩm phải bằng nhau Giảm tỉ lệ khối lượng nhựa trong rãnh dẫn mà không mâu thuẫn với các yêu cầu trên

Đuôi giật cuống phun dạng côn ngược

vThiết kế miệng phun:

Do chúng ta áp dụng kiểu bơm keo gián tiếp, khuôn gồm 2 sản phẩm nên cũng sẽ có 2 miệng phun (cổng vào keo tương ứng)

v1 số yêu cầu khi thiết kế miệng phun:

- Tránh thiết kế cổng gây ra dòng chảy dài hội tụ tạo thành bẫy khí,tại các vị trí đó có thể thiết kế các van thoát khí

- Nếu có thể thì thiết kế vị trí của cổng ở vùng sản phẩm dáy nhất

- Lựa chọn vị trí cổng để sán phẩm đạt độ bền cao nhất theo chiều dòng chảy,đặc biệt vật liệu có độn hoặc gia cường

- Miệng phun phải được đặt xa các phần sẽ chịu va chạm hay chịu uốn.Khu vực miệng phun có khuynh hướng chịu ứng suốt dư do quá trình điền đầy khuôn và thường là vị trí yếu nhất

- Hạn chế các dòng chảy giao nhau,đặc biệt là tại các vị trí chịu ứng suất và va đập cao.Nên định hướng các dòng chảy giao nhau tại những chỗ dày của sản phẩm

- Với những khuôn có nhiều cốc khuôn,yêu cầu miệng phun của mỗi cốc phải có cùng kích thước (đường kính và bề dày).Điều này đảm bảo có sự cân bằng dòng chảy đến mỗi cốc khuôn

- Dòng chảy phun thẳng trực tiếp vào thành cốc khuôn để tránh sự ửng đỏ và phun tia

- Nếu có thể,nên đặt cổng tại những chỗ khuất của sản phẩm

- Chọn miệng phun kiểu cạnh là loại miệng phun thông dụng, có thể dùng cho nhiều loại sản phẩm bời hình dạng cửa đơn giản, dễ đạt độ chính xác cần thiết, tốc độ phun nhựa nhanh.

Chọn miệng phun:

Chọn miệng phun kiểu cạnh:

Kích thước cơ bản của miệng phun là chiều rộng W,chiều sâu T và chiều dài L.

Ta có:

L=(1÷2)mm.

Ta chọn: L=2mm.

T=(0,5÷0,8).t

Với t là bề dày của sản phẩm.

T=0,6.2=1,2 (mm).

W=(2÷4).T=2.1,2=2.4 (mm).

Kích thước miệng phun kiểu cạnh (mm)

VI. Hê thống thoát khí

Rãnh thoát khí được bố trí đều trên mặt phân khuôn,mỗi rãnh cách nhau 36º.

VII. Hệ thống làm nguội

- Nhựa lỏng sau khi vào khuôn phải được làm nguôi thật nhanh để định hình sản phẩm. Quyết định đến năng xuất và chất lượng sản phẩm.

- Bố trí hệ thống kênh làm nguội sao cho làm nguội khuôn thật nhanh càng gần lòng khuôn càng tốt nhưng không ảnh hưởng đến khả năng chịu lực của khuôn.

- Bố trí cách đều nhau

- Đường kính kênh dẫn: 4.5mm

Kích thước kênh làm nguội cho thiết kế gồm:

W:Chiều dày sản phẩm (mm).

d:Đường kính kênh dẫn (mm).

a:Khoảng cách tâm kênh với vách khuôn.

b:Khoảng cách tâm 2 kênh nguội.

Tra bảng sách CSTKKPEN/Tr.110:

Ta có:

W= 3 (mm).

d=8-10 (mm). Chọn d = 8 (mm).

a=(2-2,5).d=2.8=16 (mm).

b=(2-3).d=3.8=21 (mm).

VIII. Kích thước các thớt khuôn

vVòng định vị

Khi lắp khuôn lên máy ép phun,để đầu lò máy ép và bạc keo được đồng tâm,người ta gắn thêm 1 vòng định vị phía trên cùng của khuôn,vòng định vị này sẽ được định tâm vào 1 lỗ định tâm có sẵn trên tấm thớt của máy ép.

Tùy lọai máy ép người ta sẽ gắn lên khuôn 1 vòng định vị có kích thước khác nhau

Ngoài ra vòng định vị còn có chức năng giữ chặt bạc keo không cho rớt ra ngoài

Đường kính ngoài của vòng định vị phải nhỏ hơn đường kính lỗ định tâm trên máy ép

- Tra sách sổ tay thiết kế khuôn phun ép nhựa trang 74, ta có các thông số sau

vLắp ráp các bộ phận

- Lắp ghép miếng ghép chày, cối khuôn kiểu ren vít với tấm khuôn trên và dưới qua trục dẫn hướng và bạc dẫn hướng

vBạc cuống phun và chốt giật cuống phun

Chốt giật cuống phun

- theo hình 10.1- 10.2 trang 88 - 89, sách sổ tay thiết kế khuôn phun ep nhựa, ta có các thông số sau

Bạc cuống phun

- Tính RS = RN+1= 13+1=14 mm

trong đó Rn là bán kính đầu vòi phung

- Tính Dg=Smax+1.5=2+1.5=3.5 mm

trong đó Smax: bề dày lớn nhất của sản phẩm

vPhương án đẩy sản phẩm

Hệ thống đẩy đóng vai trò quan trọng trong khuôn ép phun,việc bố trí hệ thống đẩy phù hợp sẽ giúp lấy sản phẩm ra khỏi khuôn dễ dàng, đảm bảo phần ngoại quan bên ngoài của sản phẩm, nó còn góp phần giảm chu kỳ ép ra 1 sản phẩm.Những lưu ý khi thiết kế hệ thống đẩy đối với kiểu đẩy tấm như khuôn trên:

Phải đảm bảo độ cứng vững của chốt đẩy thẳng, tránh trường hợp khoảng đẩy quá dài mà đường kính chốt đẩy lại quá nhỏ. Bố trí độ lớn khoảng cách giữa các chốt phù hợp. Khoảng cách quá dài sẽ không đủ lực để đẩy sản phẩm, ngược lại khoảng cách ngắn sẽ tốn chi phí gia công và không đủ chỗ bố trí hệ thống làm nguội

Khoảng cách đẩy phải lớn hơn chiều cao sản phẩm ít nhất là 5mm

Chốt đẩy được gắn từ tấm giữ chốt đến mặt trên cùng của tấm dương (hoặc cục ghép dương). Ta không thể nào gia công chính xác hết các lỗ để gắn chốt qua nhiều tấm khuôn được.Vì vậy có những chỗ có thể gia công với sai số lớn được để có thể rút ngắn thời gian gia công

Chiều cao gối đỡ phải tính toán sao cho khi khuôn lói hết khoảng lói đã tính toán thì giữa tấm đội trên và tấm đỡ phải có 1 khoảng hở an toàn

- Các chốt đẩy gia công cần chính xác và được chon theo tiêu chuẩn. Thông thường, các chốt đẩy chỉ được gia công chính xác ở phần dẫn hướng và được lắp theo hệ thống trục. Độ cứng của thân chốt khoãng 60-65Rc, độ cứng của đầu chốt khoãng 30-35HRC

- Kích thước ti hồi theo tiêu chuẩn

vHệ thống dẫn hướng

- Gồm 4 trục dẫn hướng và 4 bạc dẫn hướng

+ Trục dẫn hướng: theo hình 5.3 trang 64 , sách sổ tay thiết kế khuôn phun ép nhựa, ta có các thông số sau

+ Bạc dẫn hướng: theo hình 5.7 trang 68, sách sổ tay thiết kế khuôn phun ép nhựa, ta có các thông số sau

vKích thước thớt, khuôn động

Kích thước thớt tĩnh theo tiêu chuẩn

A = 500 mm

B = 300 mm

h = 55 mm

Kích thước lỗ bulong lắp: M16

v Kích thước tấm kẹp dưới

Kích thước tấm kẹp dưới theo tiêu chuẩn:

A= 500 mm

B = 300 mm

h = 50 mm

Kích thước bulong lắp: M16

vTấm đỡ

= 50 mm

trong đó:

p: là áp suất phun của máy (kg/cm2)

b: chiều rộng của chày cối (mm)

L: khoãng cách của 2 gối đỡ

E: modul đàn hồi của nhựa

d: độ võng cho phép là 0.1 (mm)

IX. Các giai đoạn tạo ra sản phẩm bằng công nghệ ép phun.

- Ép phun nhựa là quá trình chuyển hóa nguyên liệu nhựa ở dạng hạt hoặc bột thành dạng lỏng lẻo và được đẩy vào khuôn dưới áp lực nén của máy. Sau đó khuôn được làm nguội, nhựa rắn lại, có hình dạng của lòng khuôn và cuối cùng mở khuôn lấy sản phẩm ra.

- Qúa trình thực hiện ép phun nhựa gồm 4 giai đoạn:

+ Giai đoạn 1: Hóa lỏng hạt nhựa.

Khuôn được đóng lại, hạt nhựa nguyên liệu trong phiểu được tải vào buồn nung và hóa dẻo.

+ Giai đoạn 2: Phun nhựa.

Chất dẻo lỏng được phun ép vào khuôn. Thông qua các cuống phun, kênh nhựa và miệng phun,nhựa lỏng sẽ được điền đầy vào lòng khuôn. Áp lực phun trong giai đoạn này cần phải được đảm bảo đủ để nhựa lỏng có thể điền đầy khắp lòng khuôn.

+ Giai đoạn 3: Làm nguội.

Khuôn được làm nguội, lúc này vẫn duy trì áp lực phun để cho những phần bị co rút trên sản phẩm tiếp tục được điền đầy. Quá trình làm nguội sẽ được kết thúc khi sảm phẩm đông đặc hoàn toàn.

+ Giai đoạn 4: Lấy sản phẩm ra.

Mở khuôn, sản phẩm và hệ thống các kênh nhựa sẽ được lấy ra ngoài nhờ các ti đẩy.