THIẾT KẾ KHUÔN MÓC BẠT VẬT LIỆU NHÔM AL

NỘI DUNG ĐỒ ÁN

THIẾT KẾ KHUÔN MÓC BẠT VẬT LIỆU NHÔM AL, CAD, file 2D, 3D thuyết minh....,file báo cáo, nguyên lý vận hành khuôn, tháo lắp, và cách bảo quản khuôn....Bản vẽ chi tiết sản phẩm, quy trình chế tạo các chi tiết trong khuôn......

NỘI DUNG

I. THUYẾT MINH

PHẦN 1:

Thiết kế khuôn đúc áp lực(chi tiết MÓC BẠT-vật liệu NHÔM)

Với các yêu cầu sau:

1/ Phân tích, thiết kế lại kiểudáng sản phẩm theo các điều kiện sau:

- Gọn nhẹ

- Có mỹ thuật

- Đãm bảo độ bềnh

2/ phân ích các kiểu thiết bị đúc áp lực

3/ Tương ứng với thiết bị chỉ định thiết kế khuôn theo các điều kiện:

- Đảm bảo năng suất lớn nhất

- Khuôn nhỏ gon

PHẦN 2:

Thiết kế quy trình công nghệ gia công chi tiết:

Thớt động: .

Cổ hủ: .

1/ Trong điều kiện sản xuất đơn chiếc

2/ Phân tích chi tiết gia công

3/ phân tích phương án chế tạo phôi

4/ Thiết kế quy trình công nghệ gia công cơ

5/ Tính toán và thiết kế đồ gá

II.BẢN VẼ

1/ bản vẽ lắp khuôn

2/ bản vẽ tách chi tiết khuôn

3/ Bản vẽ lồng phôi chi tiết thiết kế quy trình công nghệ gia công cơ.

4/ bản vẽ sơ đồ nguyên công

5/ bản vẽ đồ gá

(tất cả các bản vẽ đều trình bày trên khổ giấy A0)

Ngày giao đề : 0./0./20...., ngày hoàn thành .../0.../20....

Giám hiệu Khoa Giáo viên hướng dẫn

I/ PHÂN TÍCH SẢN PHẨM

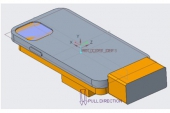

Hiện nay trên thị trường có rất nhiều kiểu móc bạt với hình dạng và mẫu mã khác nhau. Kiểu móc bạt được chọn trong đồ án này có hình dạng như sau.

Ưu điểm :

- Mặt phân khuôn chạy dọc theo biên dạng chi tiết và tách chi tiết ra làm 2 nữa. Với kiểu mặt phân khuôn này, chi tiết đúc sẽ tiếp xúc ít nhất với 2 lòng khuôn do đó dễ dàng lấy chi tiết ra khỏi lòng khuôn sau khi đúc, giúp giảm đáng kể số lượng ti lói và công sức gia công các lỗ ti này.

- Kết cấu lòng khuôn cạn đi 1 nữa so với để chi tiết trên 1 khuôn (9.5mm) và có thể tăng độ nghiêng thoát khuôn tạo điều kiện thuận lợi cho gia công.

- Lòng khuôn được gia công bằng CNC nên chi tiết có hình dáng đẹp và đều hơn so với phương pháp gia công truyền thống,(điện cực được cắt dây và nguội ra hình dáng sản phẩm) tránh được các bavia thừa tạo ra do 2 lòng khuôn không khít.

- Các chổ tốn nhiều vật liệu được thiết kế thu gọn lại nhằm giảm tối đa lượng vật tư tiêu hao.

- Chi tiết to dần về mặt phân khuôn có tác dụng như gân trợ lực giúp tăng độ cứng vững.

- Những chổ chịu lực lớn đều được tăng gân trợ lực để đảm bảo độ bền.

- Chi tiết được thiết kế trên phần mềm Pro_engineer wildfire 2.0 dưới dạng Solid nên có thể thấy được hình dạng 3D và thử bền trên phần mềm SolidWorks2007 nên thuân tiện trong việc kiểm tra độ bền và hình dạng vật đúc có thể điều chỉnh một cách dễ dàng .

- Chi tiết được lắp vào bên hông thùng xe tải để chằn dây cột bạt mui.

Hình 1-2: sơ đồ phân bố ứng suất

Sơ đồ phân bố ứng suất trên chi tiết với lực thử 10kg. Điểm giới hạn đàn hồi là 27.57N/mm2. Hệ số bền :1.84 chi tiết có thể chịu tải trọng tối đa 18Kg theo điều kiện làm việc trước khi đạt tới giới hạn chảy và phá hủy.

Trên sơ đồ này, ta thấy vị trí chịu lực lớn nhất là vị trí phía dưới móc với ứng suất: 14.98N/mm2 . Vị trí này đã được thiết kế to hơn để chịu được lực kéo của bạt trong trường hợp xe bị tốc mái.

II / PHÂN TÍCH CÁC KIỂU THIẾT BỊ ĐÚC ÁP LỰC

- Vật liệu đúc áp lực(Al).

Nhôm(Aluminium) là im loại nhóm III, số thứ tự 13 trong bảng tuần hoàn Mendeleev. Khối lượng riêng là 0.0027g/mm3, nhiệt độ nóng chảy là 6600. Là kim loại có khả năng dẫn điện , dẫn nhiệt tốt, khả năng cán, kéo, đúc cao nên được dùng nhiều trong việc đúc các chi tiết máy. Nhôm nguyên chất có độ bền kém khoảng 114Mpa sau cán nguôi, 48Mpa sau khi ủ và dộ dãn dài là 5.5% . Đặc biệt nhôm được bao bọc bởi một lớp Al2O3 nên không bị oxy hóa.

Nhôm và hợp kim của Nhôm là một trong số rất ít các kim loại có thể đúc được bằng nhiều phương pháp như đúc áp lực, đúc khuôn kim loại, đúc khuôn cát (khuôn cát khô và khuôn cát tươi), khuôn thạch cao, đúc mẫu chảy, đúc liên tục… Việc chọn các phương pháp đúc khác nhau còn tùy thuộc vào kích thước vật đúc, giá thành sản phẩm, số lượng sản phẩm…

- Các phương pháp đúc nhôm.

Hiện nay, ngoài những phương pháp đúc thông dụng như đúc khuôn cát, đúc li tâm, đúc khuôn vỏ mỏng còn có phương pháp đúc khuôn mẫu cháy và đúc áp lực. Với sự phát triển của khoa học kỹ thuật vật liệu, có nhiều phương pháp đúc mới ra đời với những ưu điểm về khả năng đúc như: phương pháp đúc liên tục, phương pháp đùng ép nhôm, đúc nhôm bán lỏng... Trong khuôn khổ đề tài này chỉ đề cập và đi sâu phân tích phương pháp đúc nhôm áp lực.

- Phương pháp đúc nhôm áp lực và thiết bị đúc.

Trong đúc áp lực, hợp kim nhôm được sử dụng nhiều nhất so với tất cả các loại hợp kim khác, chiếm tỷ trọng gấp đôi so với tất cả các phương pháp khác gộp lại.

Đúc nhôm áp lực là phương pháp đưa nhôm lỏng vào khuôn bằng áp lực tương đối lớn thông qua 1 xylanh-piston. Áp lực lớn, tôc độ nguội nhanh, sẽ cho sản phẩm với tổ chức sít chặt, hạt nhỏ mịn làm cho cơ tính và khả năng chịu mài mòn tăng đáng kể. Khí không kịp thoát ra ngoài và co ngót có thể tạo nên rỗ khí (khuyết tật thường có ở đúc áp lực) và được khắc phục bằng cách làm cho các rỗ khí nhỏ, phân bố đều trên bề mặt, khi gia công cơ có thể căt bỏ.

- Phương pháp đúc áp lực với áp suất cao.(high pressure casting )

- Đúc áp lực buồn nóng.(hot chamber).

bộ xilanh – piston ép với áp suất lớn được đặt trong 1 hệ thống lò nung và nối thẳng với bộ phận lò nấu chảy, như vậy toản bộ xilanh – pistong được đặt trong lò và có nhiệt độ bằng với nhiệt độ kim loại nóng chảy.

.............................................................................................................................

II/ PHÂN TÍCH PHƯƠNG ÁN THIẾT KẾ KHUÔN.

Khuôn móc bạc xe tải thuộc dạng khuôn 2 tấm có lõi ghép, kết cấu đơn giản và phù hợp với đề tài tốt nghiệp chuyên ngành cơ khí chế tạo máy.

Phương án thiết kế khuôn trong đồ án là:Thiết kế lại chi tiết có sự điều chỉnh về kế cấu cho hợp lý. Sau đó khai triển kết cấu khuôn dựa trên chi tiết vừa thiết kế với những sự điều chỉnh thích hợp so với khuôn cũ nhằm làm cho khuôn nhỏ, gọn và tăng năng suất .

Hướng thiết kế khuôn:

- Tăng số lượng chi tiết đúc trên 1 khuôn từ 3 lên 4 chi tiết nhằm tăng tối đa năng suất đúc.

- Kích thước khuôn giữ nguyên như khuôn cũ 200×200x190. Tính toán giảm vật liệu tối đa có thể.

- Thiết kế khuôn đúng các yêu cầu kỹ thuật của khuôn đúc kim loại như kết cấu lòng khuôn, rãnh dẫn… đảm bảo dòng kim lọai chảy vào trong lòng khuôn không bị cản trở. Tăng khả năng điền đầy khuôn kim loại.

- Thiết kế khuôn dựa trên kích thước, yêu cầu của máy ép .

Ưu điểm:

- Không đòi hỏi sự đầu tư cao cho thiết kế mà chỉ cần chỉnh sửa từ chi tiết có sẵn.

- Quá trình lên kết cấu khuôn dựa trên bộ khuôn tham khảo có sự điều chỉnh và tính toán để nhằm giảm vật liệu và tăng sản lượng, khắc phục được những khuyết điểm của khuôn cũ.

- Sinh viên không phải mò mẫm từ đầu.

- Không làm giảm khả năng sáng tạo và áp dụng các lý thuyết đã được học.

III/ THIẾT KẾ KHUÔN MÓC BẠT

- Trình tự các bước thiết kế khuôn móc bạt.

- Thiết kế sản phẩm dựa trên sản phảm mẫu

- Xác định mặt phân khuôn. Mặt phân khuôn được chọn chạy dọc theo biên dạng của chi tiết và tách chi tiết ra thành 2 phần bằng nhau.

- Đặt miệng phun. Đường dẫn liệu vào lòng khuôn được đặt phía dưới chi tiết tại chổ lõm vào để khi bẽ cuốn phun, phần kim lọai thừa nếu không mài bỏ sẽ không gây ảnh hưởng đến công dụng của chi tiết và không làm xấu chi tiết.

- Xác định kết cấu lòng khuôn và đặt vị trí cuốn phun. Khuôn có 4 lòng khuôn được sắp theo hình rẽ quạt (khuôn cũ chỉ có 3 lòng khuôn), các kênh dẫn liệu tập trung tại nơi đặt cuốn phun và được thiết kế để dòng kim loại có thể chảy dễ dàng vào lòng khuôn.

- Xác định vị trí ti lói. Ti lói được đặt trên chi tiết và tại phía dưới vị trí cuốn phun. Ti lói phải xa lõi đúc để không ảnh hưởng đến quá trình gia công.

- Đặt các đường nước ở 2 khuôn, có 2 vị trí đặt đường nước để tránh giàn ti, đường nước chạy phía dưới 2 chi tiết của mỗi bên nên tác dụng làm nguội tốt.

- Đặt chốt dẫn hướng và chốt hồi sao cho kích thước khuôn nhỏ nhất mà vẫn đảm bảo làm việc ổn định.

- Xác định độ dầy của 2 tấm khuôn để chịu được lực ép của máy ép và áp suất của vật liệu trong quá trình đúc.

- Thiết kế các tấm còn lại cho phù hợp với phần khuôn vừa thiết kế.

- Vẽ lắp bộ khuôn hoàn chỉnh sau đó tách ra từng chi tiết để gia công.

Mỗi bước thiết kế đều có sự xem xét đến kết cấu của khuôn cũ để dễ cãi tiến.

- Chọn các chi tiết của khuôn.

Khuôn thiết kế trong đồ án tốt nghiệp này là khuôn đúc nhôm trên máy ép buồn nguội. Nhôm được rót vào cuốn ép (xi lanh ép) sau đó dùng piston ép nhôm vào khuôn. Khuôn thuộc dạng khuôn 2 tấm có lõi đúc. Các chi tiết cơ bản của khuôn được chọn với kích thước, vật liệu và số lương gồm:

- Tấm kẹp khuôn tĩnh: 200×240×20×1tấm vật liệu: CT5

- Khuôn tĩnh: 200×200×40×1tấm vật liệu: SKD61

- Khuôn động: 200×200×40×1tấm vật liệu: SKD61

- Tấm đở: 200×200×150×1tấm vật liệu: CT5

- Gối đở: 200×30×56 ×2tấm vật liệu: CT5

- Tấm kẹp khuôn động: 200×240×20×1tấm vật liệu: CT5

- Tấm giữ giàn lói: 130×190×15×1tấm vật liệu: CT5

- Tấm đẩy giàn lói: 130×190×15×1tấm vật liệu: CT5

- Ti dẫn hướng: Ø16×67×4cây vật liệu: C45

- Bạc dẫn hướng: Ø16× Ø24×18×4bạc vật liệu: C45

- Ti hồi: Ø10×96×4cây vật liệu: C45

- Ti lói: Ø4×13cây vật liệu: C45

- Cuốn phun: ×1 chi tiết vật liệu: C45

- Lõi đuc: Ø16.9 phần côn 1º. ×4lõi vật liệu: SKD61

- Khối côn dẫn liệu: phần côn 5º cao 10mm×1chi tiết vật liệu: CT5

- Ốc lục giác M6×13 cây: vật liệu: CT3

- Ốc lục giác M8×8 cây : vật liệu: CT3

3/ Chọn vật liệu

Với các chi tiết như 2 Tấm khuôn, lõi đúc, khối côn, chọn thép chuyên dùng cho đúc nhôm là SKD61(mác thép theo chuẩn JIS) độ cứng 53HRC. Thép này có ưu điểm: cơ tính tốt, chịu được sự va đập khi đóng 2 hòm khuôn, chị được áp lực đúc lớn, khi đúc không bị dính.

Với các ti đẩy chọn thép C45 được tôi bề mặt đạt 35 đến 40 HRC.

Với các thành phần còn lại như tấm giữ, tấm đẩy, tấm kẹp … sử dụng thép CT5 là loại thép cacbon chất lượng thường, cơ tính thấp để giảm giá thành làm khuôn.

VI/ TÍNH TOÁN THIẾT KẾ

- ti hồi. giã sử chỉ có 4 ti hồi đở giàn lói. Mô men uống do tấm lói gây ra tại mặt cắt nguy hiểm (Giả sử các tấm lói chỉ được đở bởi 4 ty hồi).

Khối lượng tấm giữ: 2.74Kg. Khối lương tấm đẩy: 2.86Kg

Tổng khối lương hai tấm là:5.6Kg

Tiết diện của trục tại mặt cắt nguy hiểm. Với hệ số bền n=2

............................................................................