Thiết kế khuôn nhựa Thiết kế khuôn kính chắn gió mũ bảo hiểm xe máy ĐH Bách Khoa

NỘI DUNG ĐỒ ÁN

2. Đề tài thiết kế

Thiết kế khuôn kính chắn gió mũ bảo hiểm xe máy

3. Nội dung thuyết minh và tính toán:

- Chương 1: Tổng quan về chất dẻo và công nghệ gia công chất dẻo

- Chương 2: Thiết kế sản phẩm & Ứng dụng moldflow vào quá trình thiết kế

- Chương 3: Thiết kế khuôn kính chắn gió mũ bảo hiểm xe gắn máy

- Chương 4: Thiết kế quy trình công nghệ gia công lòng khuôn

4. Các bản vẽ

- Bản vẽ sản phẩm: 1 bản A1

- Bản vẽ đóng khuôn: 1 bản Ao

- Bản vẽ mở khuôn: 1 bản Ao

- Bản vẽ sơ đồ nguyên công: 1 bản Ao

- Bản vẽ lồng phôi: 1 bản A1

LỜI NÓI ĐẦU

Trong sự nghiệp công nghiệp hoá, hiện đại hoá đất nước, các ngành công nghiệp kỹ thuật đang đóng vai trò quan trọng trong nền kinh tế quốc dân. Trong các ngành công nghiệp đó, ngành công nghiệp vật liệu chất dẻo là một ngành được coi là giữ vai trò chủ đạo trong nền kinh tế quốc dân. Với xu thế như hiện nay, nhu cầu sử dụng và ứng dụng chất dẻo trong kỹ thuật cũng như trong dân dụng ngày càng được ứng dụng rộng rãi. Dựa trên cơ sở khoa học kỹ thuật công nghệ, thành tựu và xu hướng phát triển mạnh mẽ của công nghệ vật liệu polyme, các nhà nghiên cứu và sản xuất chất dẻo đã đưa ra trên thị trường những sản phẩm chất dẻo phong phú nhiều chủng loại với những tính chất và khả năng ứng dụng khác nhau. Vật liệu chất dẻo có ưu điểm chung là nhẹ, bền, đẹp và dễ gia công, giá thành thấp. Do sự xuất hiện một số lượng lớn chất dẻo nên hàng loạt sản phẩm được sản xuất từ vật liệu chất dẻo càng ngày càng phong phú và đa dạng. Giá trị sử dụng các loại sản phẩm này đã thực sự xâm nhập vào nền kinh tế và dân dụng. Nhu cầu và chất lượng của sản phẩm cũng như khả năng ứng dụng của nó ngày càng hoàn thiện.

Hiện nay, vấn đề chất lượng và khả năng ứng dụng của loại vật liệu này để được phát triển một cách rộng rãi trong toàn nền công nghiệp và dân dụng là một nhu cầu quan trọng và cấp bách trong giai đoạn hiện nay. Chất lượng và giá thành chính là yếu tố quyết định đến khả năng cạnh tranh của các doanh nghiệp trong sản xuất và kinh doanh. Việc xác định nhu cầu cần có sự thăm dò, điều tra và tìm hiểu trước. Song song với sự phát triển phong phú, đa dạng và chất lượng cao đối với loại sản phẩm này là sự ra đời của hàng loạt các công nghệ, máy móc, thiết bị, dây chuyền gia công ngày càng hoàn thiện và cải tiến với ứng dụng của khoa học hiện đại. Để nâng cao chất lượng, năng suất và giảm giá thành sản phẩm đòi hỏi có sự kết hợp giữa những yếu tố kỹ thuật và yếu tố kinh tế.

Hoà nhập cùng xu hướng phát triển trên thế giới, ở nước ta ngành sản xuất và gia công vật liệu chất dẻo đang bắt đầu được chú trọng và phát triển. Thành tựu đầu tiên mà được đánh giá là sự ra đời hàng loạt các sản phẩm đa dạng phong phú, chất lượng và độ phức tạp của sản phẩm ngày càng được nâng cao và hoàn thiện. Hệ thống máy móc, thiết bị ngày càng được cải tiến. Hiện nay và trong tương lai, ngành công nghiệp vât liệu chất dẻo có xu hướng ngày một phát triển, đây là một chiến lược lâu dài và nhiều triển vong.

Sau một thời gian nghiên cứu, được sự hướng dẫn của các thầy và cùng với sự nỗ lực của bản thân, em đã hoàn thành đồ án của mình. Qua đồ án “Thiết kế khuôn kính chắn gió mũ bảo hiểm xe gắn máy” đã giúp chúng em hiểu rõ được về công nghệ chế tạo khuôn và gia công vật liệu chất dẻo này và đồng thời ứng dụng từ những lý thuyết của vật liệu chất dẻo vào sản xuất thực tế là hết sức quan trọng. Đồ án tốt nghiệp không những củng cố cho chúng em về mặt kiến thức mà còn tạo thêm kinh nghiệm thực tế cũng như hiểu rõ được bản chất của vấn đề.

Qua đây em xin chân thành cảm ơn sự hướng dẫn nhiệt tình, chu đáo của giáo viên hướng dẫn trực tiếp TS. Trần Xuân Thái, đã giúp em hoàn thành đồ án này.

Mục Lục

CHƯƠNG 1. TỔNG QUAN VỀ CHẤT DẺO VÀ CÔNG NGHỆ GIA CÔNG CHẤT DẺO 13

1.1 Chất dẻo. 13

1.1.1 Định nghĩa. 13

1.1.2 Phân loại các loại vật liệu nhiệt dẻo. 14

1.1.3 Tính chất cơ bản của chất dẻo polyme. 15

1.1.4 Đặc điểm chính của một số vật liệu nhiệt dẻo. 18

1.2 Các phương pháp gia công chất dẻo. 23

1.2.1 Công nghệ cán. 24

1.2.2 Công nghệ phủ chất dẻo. 24

1.2.3 công nghệ đùn:25

1.2.4 Gia công vật thểrỗng:25

1.2.5 Công nghệ tạo xốp chấtdẻo:27

1.2.6 Công nghệ hàn chất dẻo. 27

1.2.7 Công nghệ dán chấtdẻo:27

1.2.8 Công nghệ ép và ép phun.28

1.2.9 Công nghệ dập chấtdẻo.28

1.3 Máy ép phun. 29

1.3.1 Cấu tạochung:29

1.3.2 Diễn biến một chu kỳ ép phun của máy ép phun nhựa. 35

1.4 Khuôn ép phun sản phẩm nhựa. 37

1.4.1 Khái niệm chung về khuôn. 37

1.4.2 Giới thiệu các loại khuôn ép sản phẩm nhựa. 39

1.5 Các hệ thống cơ bản của khuôn.41

1.5.1 Hệ thống cấpnhựa.41

1.5.2 Hệ thống đẩy. 46

1.5.3 Điều khiển nhiệt độ khuôn.49

1.5.4 Lõi mặt bên.50

1.6 Các chi tiết khuôn cơ bản. 52

1.6.1 Chốt dẫn hướng và bạc dẫn hướng. 52

1.6.2 Các bộ định vị 53

1.6.3 Bộ vòng định vị 53

1.6.4 Miếng ghép. 53

1.6.5 Rãnh thoát khí54

1.7 Phương pháp thiết kế khuôn. 54

CHƯƠNG 2. THIẾT KẾ SẢN PHẨM VÀ ỨNG DỤNG PHẦN MỀM MOLDFLOW VÀO QUÁ TRÌNH THIẾT KẾ.. 56

2.1 Nghiên cứu đặc tính sản phẩm.. 56

2.1.1 Phân tích kết cấu sản phẩm.56

2.1.2 Phân tích các đặc tính chung của kính chắn gió trên thị trường. 57

2.1.3 Một vài lưu ý trong khai thác sử dụng. 57

2.2 Lựa chọn vật liệu, yêu cầu kỹ thuật của sản phẩm khi chế tạo khuôn. 57

2.2.1 Lựa chọn vật liệu. 57

2.2.2 Yêu cầu kỹ thuật của sản phẩm khi chế tạo khuôn. 58

2.3 Ứng dụng phần mềm MOLDFLOW vào quá trình kiểm tra sản phẩm.. 59

2.3.1 Nhập mô hình và thông tin về vật liệu. 59

2.3.2 Thông số thiết lập. 60

2.3.3 Tính toán để lựa chọn điểm phun tốt nhất 60

CHƯƠNG 3. THIẾT KẾ KHUÔN ÉP PHUN KÍNH CHẮN GIÓ MŨ BẢO HIỂM XE GẮN MÁY.. 66

3.1 Phân tích kết cấu sản phẩm để lựa chọn kết cấu khuôn hợp lý. 66

3.2 Phương án thiết kế khuôn. 66

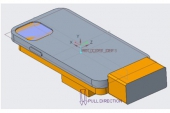

3.3 Thiết kế kết cấu hoàn chỉnh cho bộ khuôn với phần mềm NX 12. 67

CHƯƠNG 4. THIẾT KẾ QUI TRÌNH CÔNG NGHỆ GIA CÔNG LÒNG KHUÔN 72

4.1 Phân tích chức năng làm việc của chi tiết 72

4.2 Phân tích tính công nghệ trong kết cấu của chi tiết.73

4.3 Xác định dạng sản xuất 73

4.4 Chọn phương pháp chế tạo phôi 73

4.5 Thiết kế qui trình công nghệ gia công lòng khuôn. 73

4.5.1 Xác định đường lối công nghệ. 73

4.5.2 Lập quy trình công nghệ. 73

4.5.3 Trình tự nguyên công gia công lòng khuôn. 74

4.6 Quy trình công nghệ. 74

4.6.1 Nguyên công 1: Mài phẳng 2 mặt đáy. 74

4.6.2 Nguyên công 2: Phay 4 mặt xung quanh. 75

4.6.3 Nguyên công 3: Khoan, taro 2 lỗ dẫn nước làm mát M14. 78

4.6.4 Nguyên công 4: Khoan, taro 4 lỗ bulong M12 và lỗ cuống phun Ø14 79

4.6.5 Nguyên công 5: Phay bề mặt côn lắp ghép với áo khuôn. 80

4.6.6 Nguyên công 6: Phay CNC lòng khuôn. 81

4.6.7 Nguyên công 7: Đánh bóng và sửa nguội.88

4.6.8 Nguyên Công 8: Kiểm tra. 88

4.7 Một số hình ảnh thực tế khi gia công chế tạo khuôn kính chắn gió. 89

4.7.1 Phay áo khuôn trên. 89

4.7.2 Phay lòng khuôn trên. 89

4.7.3 Phay lòng khuôn dưới (chày khuôn). 91

TÀI LIỆU THAM KHẢO.. 93

Danh Mục Hình Vẽ

Hình 1.1 Biểu đồ phân loại vật liệu hữu cơ. 9

Hình 1.2 Công nghệ cán. 20

Hình 1.3 Công nghệ đùn. 21

Hình 1.4 Công nghệ gia công sản phẩm rỗng. 22

Hình 1.5 Máy ép phun. 25

Hình 1.6 Hệ thống thủy lực. 25

Hình 1.7 Hệ thống điện. 26

Hình 1.8 Hệ thống làm nguội26

Hình 1.9 Hệ thống phun. 26

Hình 1.10 Cấu tạo trục vít27

Hình 1.11 Bộ hồi tự hở. 27

Hình 1.12 Cấu tạo vòi phun. 28

Hình 1.13 Hệ thống kẹp. 28

Hình 1.14 Tấm di động. 29

Hình 1.15 Tấm cố định. 29

Hình 1.16 Diễn biến quá trình ép phun sản phẩm.. 31

Hình 1.17 Giai đoạn kẹp. 32

Hình 1.18 Giai đoạn phun. 32

Hình 1.19 Giai đoạn làm nguội33

Hình 1.20 Giai đoạn đẩy sản phẩm.. 33

Hình 1.21 Cấu tạo chung của khuôn. 34

Hình 1.22 Cấu tạo chung của bộ khuôn ép nhựa. 35

Hình 1.23 Khuôn hai tấm.. 36

Hình 1.24 Khuôn ba tấm.. 36

Hình 1.25 Hệ thống cấp nhựa. 37

Hình 1.26 Các kiểu cuống phun. 38

Hình 1.27 Miệng phun cuống. 40

Hình 1.28 Miệng phun cạnh. 40

Hình 1.29 Miệng phun kiểu băng. 40

Hình 1.30 Miệng phun kiểu quạt41

Hình 1.31 Miệng phun kiểu điểm chốt41

Hình 1.32 Miệng phun hình đĩa. 41

Hình 1.33 Cấu tạo hệ thống đẩy. 42

Hình 1.34 Các loại chốt đẩy. 42

Hình 1.35 Lưỡi đẩy. 43

Hình 1.36 Ống đẩy. 43

Hình 1.37 Chốt dẫn hướng và bạc dẫn hướng. 48

Hình 1.38 Miếng ghép. 49

Hình 1.39 Đường phân khuôn tốt, xấu. 50

Hình 2.1 Mô hình hình học sản phẩm kính chắn gió. 52

Hình 2.2 Bản vẽ chế tạo của chi tiết55

Hình 2.30 Khả năng điền đầy nhựa. 59

Hình 3.1 Mô hình phác thảo sản phẩm.. 62

Hình 3.2 Mô hình sản phẩm sau khi ép. 64

Hình 3.3 Lòng khuôn dưới khi ghép trên tấm khuôn. 64

Hình 3.4 Lòng khuôn trên. 65

Hình 3.5 Đường dẫn nước làm mát65

Hình 3.6 Cơ cấu dẫn hướng và cơ cấu đẩy sản phẩm.. 66

Hình 3.7 Hình dạng lõi mặt bên. 66

Hình 3.8 Tấm khuôn sau. 67

Hình 3.9 Bản vẽ lắp khuôn. 67

Hình 4.1 Bản vẽ chế tạo chi tiết gia công. 68

Hình 4.2 Biên dạng chi tiết gia công. 68

Hình 4.3 Sơ đồ mài tinh 2 mặt đáy. 70

Hình 4.4 Sơ đồ gá đặt phay 4 mặt bên. 71

Hình 4.5Máy và dao lựa chọn. 72

Hình 4.6 Sơ đồ gá đặt khoan, taro đường dẫn nước. 74

Hình 4.7 Sơ đồ gá đặt khoan, taro. 75

Hình 4.8 Sơ đồ gá đặt phay mặt côn lắp ghép. 77

Hình 4.9 Sơ đồ gá đặt phay CNC lòng khuôn. 78

Hình 4.10 Lòng khuôn xuất sang môi trường gia công. 78

Hình 4.11 Lựa chọn gốc gia công. 79

Hình 4.12 Chọn mặt phẳng an toàn. 79

Hình 4.13 Chọn kích thước phôi79

Hình 4.14 Đường chạy dao gia công thô. 80

Hình 4.15 Hình dạng phôi sau khi gia công thô. 80

Hình 4.16 Đường chạy dao gia công bán tinh. 81

Hình 4.17 Biên dạng chi tiết sau khi gia công bán tinh. 81

Hình 4.18 Đường chạy dao mô phỏng. 82

Hình 4.19 Biên dạng chi tiết82

Hình 4.20 Đường chạy dao theo tính toán. 83

Hình 4.21 Biên dạng lòng khuôn sau khi gia công. 83

Hình 4.22 Áo khuôn trên. 85

Hình 4.23 Phay thô. 85

Hình 4.24 Phay bán tinh. 86

Hình 4.25 Phay tinh trước nhiệt luyện. 86

Hình 4.26 Phay bề mặt côn định vị87

Hình 4.27. 87

Hình 4.28 Trước khi phay tinh. 88

Hình 4.29 Sau khi phay tinh. 88

CHƯƠNG 1. TỔNG QUAN VỀ CHẤT DẺO VÀ CÔNG NGHỆ GIA CÔNG CHẤT DẺO

1.1Chất dẻo

1.1.1 Định nghĩa

Nhựa - chất dẻo (Plastics) là loại vật liệu được tạo thành bởi nhiều phân tử (các polyme). Nó có thể được tổng hợp hoặc thay đổi từ nhiều thành phần nhỏ (Gọi là các Monome). Chất dẻo là vật rắn (trong trường hợp nào đó nó có thể ở trạng thái chảy lỏng trong quá trình gia công). Chất dẻo có thể được minh hoạ bằng sự phân loại theo biểu đồ phân loại về vật liệu hữu cơ như sau:

Các vật liệu cao phân tử (Polyme) được cấu tạo từ những thành phần cấu trúc giống nhau gọi là đoạn mạch thành phần (Monome). Các Monome được liên kết lặp đi lặp lại nhiều lần tạo thành một phân tử rất lớn gọi là Cao phân tử (Polyme). Ví dụ Polyetylen (Nhiều Etylen) được tạo thành qua phản ứng trùng hợp các Monome Etylen như sau:

n[CH2=CH2] [-CH2 - CH2-]n lần

Các mắt xích [- CH2 - CH2 -] gọi là mạch thành phần (hay Monome). Hiện nay trên thế giới Cao phân tử có nguồn gốc từ thiên nhiên và từ nhân tạo. Cao phân tử Polyme từ thiên nhiên gồm có: Cellulo, Len, Cao su thiên nhiên…Cao phân tử Polyme nhân tạo được tổng hợp từ các Monome. Và nguyên liệu nhựa là một loại cao phân tử được tổng hợp từ các hoá chất cơ bản của công nghiệp dầu khí và được tạo thành nhờ các quá trình phản ứng như: Trùng hợp, trùng phối, trùng ngưng, đồng trùng hợp và các Polyme hỗn hợp. Cấu tạo, cấu trúc phân tử, thành phần hoá học, các phản ứng hoá học của Polyme là các yếu tố quyết định các tính chất cơ - lý - hoá của từng loại vật liệu chất dẻo.

Nhựa nhiệt dẻo có thể được định nghĩa như là vật liệu chất dẻo có thể nung nóng cho mềm ra nhiều lần sau khi nguội. Nó có thể được ép phun vào lòng khuôn, nhựa thừa và phế phẩm có thể được nghiền vụn lại khi tái chế và quá trình này có thể lặp lại nhiều lần. Tuy nhiên vật liệu nhiệt dẻo sẽ mất dần phẩm chất trong quá trình sử dụng.

1.1.2 Phân loại các loại vật liệu nhiệt dẻo

- Các loại vật liệu vô định hình

Vật liệu chất dẻo vô định hình có thể dễ dàng nhận thấy bởi các tính chất cứng, trong suốt của nó. Màu sắc tự nhiên của nó là trắng như nước và gần như cát vàng và màu mờ đục. Loại vật liệu này có độ co ngót rất nhỏ chỉ bằng 0,5 ÷ 0,8%.

Tên thương mại của vật liệu này có thể xác định là:

- Polystyren (PS).

- Polycarbonate (PC).

- Styrene Acrylonitrile (SAN).

- Polymethylmathacrylate.

Các loại nhựa này rất thông dụng cho cả hàng công nghiệp và hàng gia dụng đòi hỏi trong suốt.

- Vật liệu tinh thể

Loại vật liệu này thường cứng và bền dai về đặc tính nhưng thường không trong suốt do cấu trúc tinh thể gây cản trở cho sự qua lại của ánh sáng. Các vật liệu này thường được ưa dùng trong công nghiệp làm đồ gia dụng, bao gồm:

- Polypropylene (PP).

- Low density Polyethylene (LDPE).

- High density Polyethylene (HDPE).

Đối với một số lĩnh vực công nghiệp các vật liệu sau đây là thông dụng:

- Polyesters (PBT&PETP).

- Polyacetal (POM).

- Nylon(PA’s).

Sự phát triển của tinh thể của hai loại vật liệu nêu trên đóng vai trò quan trọng trong các tính chất của chúng. Ở Polyme dạng vô định hình thì tinh thể của chuỗi thiên về bất định. Các tinh thể thi cấu trúc có trật tự và đối xứng mà nó làm cho lực giữa các chuỗi xích có thể phát triển và vì vậy tinh thể lớn lên, chiếm chỗ. Mức độ trong suốt phụ thuộc một phần vào tốc độ làm nguội trong quá trình gia công. Tốc độ nguội thấp sẽ tạo ra độ trong suốt cao hơn. Do đó các chuỗi polyme chuyển động theo quy luật đòi hỏi nguội nhanh có khuynh hướng làm đóng băng, ngăn cản chuyển động của chuỗi và ngăn cản sự phát triển của tinh thể. Tính chất của các vật liệu có thể bị thay đổi bởi sự sửa đổi trọng lượng phân tử và sự chia nhánh chuỗi. Sự thay đổi như thế sẽ có hiệu quả không chỉ đối với các tính chất cơ học mà thay đổi cả sự điền đầy vật liệu trong khuôn.

- Vật liệu nhựa nhiệt dẻo đàn hồi.

Đó là vật liệu có tính chất tương tự như cao su, loại vật liệu này được sử dụng rất phổ biến cả trong công nghiệp và gia dụng.Thuộc loại vật liệu này bao gồm các chất nhiệt dẻo :

- Polyure thanes (TPU).

- Styrene Butadiene Styrene (SBS)

- Polyether Block Amide (PEBA).

- Các loại vật liệu công nghiệp kĩ thuật.

Đôi khi còn gọi là các loại “vật liệu nhiệt dẻo đặc biệt”, nó bao gồm :

- Polyphenylen Sulphide (PPS)

- PolyVinylidene fluoride (DVDE)

- Polyphenylene Oxide (PPO).

1.1.3 Tính chất cơ bản của chất dẻo polyme

- Tính chất cơ lý của nhựa

Bao gồm các tính chất sau:

- Phân tử lượng và độ trùng hợp: 2 tính chất này phụ thuộc lẫn nhau. Nếu phân tử lượng càng lớn thì độ trùng hợp càng cao đồng thời độ bền cơ lý, hoá cũng tăng tuy nhiên càng bất lợi trong gia công do nhiệt độ chảy và độ nhớt sẽ khác.

- Trọng lượng thể tích: Đo bằng g/cm3.

- Tỷ trọng nhựa: Nhựa có đặc điểm tương đối nhẹ. Thường dao động từ 0,9 ÷ 2,0g/cm3. Độ kết tinh càng cao thì tỷ trọng càng cao.

- Chỉ số nóng chảy (MI) (gam): Là chỉ số thể hiện tính lưu động khi gia công vật liệu nhựa.

- Độ hút ẩm (hấp thụ nước): Là mức hút nước của nhựa. Độ hấp thụ nước thấp thì tốt hơn do nước hấp thụ sẽ giảm một số tính chất cơ lý của nhựa.

- Độ chịu lạnh: Một số loại nhựa có độ chịu lạnh không tốt lắm. Có loại nhựa chịu được độ lạnh -1200 (nhựa PE ở nhiệt độ này là nhiệt độ giòn gãy). Cần biết đặc tính chịu lạnh của vật liệu để thiết kế tủ lạnh và các loại máy lạnh.

- Độ co rút của nhựa: Là % chênh lệch giữa kích thước của sản phẩm sau khi lấy ra khỏi khuôn được ổn định, định hình và kích thước của khuôn. Là chỉ số quan trọng khi thiết kế khuôn để tạo ra những sản phẩm có độ chính xác cao. Mức độ co rút của các loại nhựa khác nhau là khác nhau. Nhựa kết tinh có độ co rút lớn hơn nhiều lần so với nhựa vô định hình (không kết tinh). Sau đây là bảng độ co rút của một số loại nhựa:

Stt |

Nhựa |

Độ co (%) |

Mật độ (g/cm3) |

|

1 |

PS |

0,3 - 0,6 |

1,05 |

|

2 |

ABS |

0,4 - 0,7 |

1,06 |

|

3 |

LDPE |

1,5 - 5,0 |

0,954 |

|

4 |

HDPE |

1,5 - 3,0 |

0,92 |

|

5 |

PP |

1 - 2,5 |

1,15 |

|

6 |

PVC mềm |

> 0,5 |

1,38 |

|

7 |

PVC cứng |

0,5 |

1,38 |

|

8 |

PMMA |

0,1 - 0,8 |

1,18 |

|

9 |

POM |

1,9 - 2,3 |

1,42 |

|

10 |

PPO |

0,5 - 0,7 |

1,06 |

|

11 |

PC |

0,8 |

1,2 |

|

12 |

PA6 |

0,5 - 2,2 |

1,14 |

|

13 |

PA6,6 |

0,5 - 2,5 |

1,15 |

Bảng 1.1 Độ co rút của một số loại nhựa

- Tính cách điện của vật liệu nhựa: Đa số là các chất cách điện tốt, nghĩa là dẫn điện rất kém hoặc là không dẫn điện. Được dùng trong các sản phẩm điện gia dụng hoặc trong các thiết bị điện tử… Ví dụ như dây điện, …

- Tính truyền nhiệt: Đa số có độ truyền nhiệt kém. Nhựa truyền nhiệt thấp hơn 500 - 600 lần so với kim loại. Do tính truyền nhiệt kém nên nhựa không dùng để chế tạo các chi tiết máy ở đó cần có sự tản nhiệt nhanh… Nếu thực sự cần thiết phải trộn thêm như Graphit; bột kim loại…

- Độ bền kéo: Là đặc trưng cho sự chống đối ngoại lực kéo của vật liệu. Độ bền kéo đứt là tỷ số của lực kéo và tiết diện ngang nhỏ nhất của mẫu thử trước khi kéo đo bằng N/mm2. Ví dụ PE có độ bền kéo đứt là 8 - 10 N/mm2.

- Độ giãn dài: Luôn liên hệ với cường độ kéo. Đo bằng tỷ lệ giữa độ dài khi lực kéo tăng lên đến điểm đứt trên độ dài ban đầu khi vật liệu chưa bị kéo. Độ giãn dài đo bằng %. Vật liệu có độ giãn dài lớn thì vật liệu đó có tính dẻo lớn. Ví dụ PS là vài %; trong khi đó PA là 150%.

- Độ bền nén: Là tỷ lệ giữa lực nén cần thiết để làm vỡ mẫu thử đặt dưới nó khi chất tải nén. Đo bằng N/mm2. Thường là lớn hơn độ bền kéo.

- Độ bền uốn: Là đặc trưng cho sự chống đối của vật liệu dưới tác dụng của lực uốn. N/mm2.

- Độ cứng: Biểu thị khả năng chống lại tác dụng của một vật rắn để không bị nứt, vỡ hoặc sứt mẻ bền mặt. Thường đo bằng thiết bị đo độ cứng Shore A, D hoặc thiết bị đo Rockwell; Brinell.

- Độ dai va đập: Biểu thị khả năng chống lại một tải trọng rơi xuống, va đập vào sản phẩm mà không vỡ. KJ/m2.

- Mođul đàn hồi: Đặc trưng cho tính chất của vật liệu mà dưới tác dụng của lực đã cho xem mẫu thử biến dạng tới mức nào. Ký hiệu là E (N/mm2). Ví dụ PE có E = 130 - 1000 N/mm2. Thép có E = 2.104 N/mm2.

- Độ chịu mài mòn: Là sự chống lại tác dụng bào mòn của lực làm hao mòn vật liệu (%). Với những sản phẩm nhựa như giầy dép thì đây để đánh giá giá trị sử dụng của sản phẩm.

- Tính chất hoá học của vật liệu nhựa

- Tính chịu hoá chất: Khác với kim loại, đa số các loại nhựa thường bền khi chịu tác động của môi trường khí quyển. Hơn thế nữa chúng còn bền đối với các loại hoá chất như Axit, kiềm, muối và nhiều hoá chất khác nữa. Chú ý rằng với Polyme không phân cực thì dễ hoà tan trong dung môi không phân cực. Ví dụ PS tan trong Benzen Toluen. Polyme phân cực thì dễ hoà tan trong dung môi phân cực. Ví dụ Polyvinyl Butyral tan trong Alcol. Polyme phân cực không hoà tan trong dung môi không phân cực. Độ hoà tan giảm khi Polyme có độ trung hợp cao (trọng lượng phân tử lớn) và có độ kết tinh cao.

- Tính chịu thời tiết khí hậu: Tính chiẹu thời tiết khí hậu là tính thay đổi về chất lượng và độ bền của vật liệu nhựa và sản phẩm dưới tác dụng của ánh sáng (tia cực tím); nhiệt độ; không khí… Nói chung các loại nhựa đã qua sử dụng đều ít nhiều bị giảm chất lượng và độ bền. Ví dụ PE; PS; PP có tính kháng tia cực tím UV kém. PVC dễ biến màu dưới tác dụng ánh sáng mặt trời. PC, Epoxy bền thời tiết tốt. Đặc biệt là PTFF, cực kỳ bền với thời tiết. Quá trình giảm độ bền của nhựa dưới tác dụng của thời tiết gọi là quá trình lão hoá của nhựa. Để giảm sự lão hoá, cần thêm một số phụ gia.

Về mặt nguyên lý thì tât cả các loại chất dẻo nhiệt đều gia công đùn được. Song đối với khối chất dẻo nóng chảy cần phải có độ cứng nhất định, đó là điều cần thiết vì khi chúng ta khởi đầu định hình trong một thời gian ngắn phải giữ được hình dáng tạo ra nó.

Gia công đùn được sử dụng để gia công đối với sản lượng lớn thì chủ yếu là các chất dẻo như PVC cứng, PVC mêm, PE và PP.

1.1.1 Gia công vật thể rỗng:

Vật liệu: Nhựa nhiệt dẻo.

Công nghệ: Gia công liên tục ở nhiệt độ cao.

- Thổi tự do: Thổimàng.

- Thổi trong khuôn: Thổi vậtrỗng.

Sản phẩm: Sản phẩm có hình dáng đơn giản (màng mỏng) hoặc sản phẩm rỗng có hình dáng bất kỳ có thành mỏng (<10mm)

Ứng dụng: Sản xuất màng che có kích thước lớn, túi nhựa đựng hàng hóa, chai lọ, dụng cụ trang trí búp bê…

Phương pháp nói đến ở đây chủ yếu là để sản xuất các vật thể rỗng định hình như chai lọ, búp bê…

Có nhiều cách tạo hình cho việc sản xuất vật thể rỗng: đùn thổi, phun thổi, đúc li tâm, ghép hai nửa vỏ mà ta có thể chế tạo bằng phương pháp đúc khuôn, ép khuôn, tạo hình nóng…

Công nghệ tạo hình rỗng được hiều là người ta tạo ra hình đoạn ống chất dẻo nhiệt dẻo được đùn ra bằng khí nén áp lực cao từ phái trong nó thành sản phẩm cần chế tạo, khuôn thổi sản phẩm được tiến hành trong khuôn rỗng hai nửa sao cho đoạn ống chất dẻo được dùn ra ở trạng thái nóng sẽ tiếp nhận biên dạng của khoảng rỗng trong khoang mẫu sau đó được làm nguội.

Với phương pháp náy quá trình sản xuất được chia làm hai bước: Đùn ống tạo phôi và bước tạo hình sản phẩm.

Vật liệu cho sản phẩm loại này chủ yếu là Polyetylen (85%) tạo ra cac mặt hàng đẻ đóng gói thực phẩm.

Nguyên lý thổi sản phẩm: Quá trình thổi được thực hiện như sau: Người ta dẫn khí vào thổi thông qua nút (miệng cổ đối với các sản phẩm dạng chai lọ, bình, thùng chưa…) hoặc kim được chọc vào ống (đối với sản phẩm kĩ thuật như đồ chơi), không khí trong khoang rỗng được dẫn ra. Nút tạo thành hình cổ vật thể có thể được đưa vào trước khi đóng khuôn (đốivới vật thể có kích thước lớn) hoặc sau khi khuôn đóng (đối với vật thể có kích thướcnhỏ)

Để tăng cơ tính và độ chính xác cần thiết của kích thước ở một số vị trí nào đó của sản phẩm, người ta tạo ra bán sản phẩm bằng phương pháp đúc áp lực để tạo ra kích thước chính xác tại những vị trí mà sản phẩm yêu cầu, sau đó gia nhiệt lại và dùng công nghệ đùn thổi để tạo thành sản phẩm hoànthiện.

Hình 1.4 Công nghệ gia công sản phẩm rỗng

1.1.2 Công nghệ tạo xốp chất dẻo:

Xốp chất dẻo là một kiểu đặc biệt của hệ thống phối hợp khi không khí hoặc một loại khí nào đó được đem vào trong chấtdẻo.

Theo cấu trúc xốp được chia làm ba loại:

a) Xốp dẻo: Có cấu trúc đều đặn mà phần trong của nó được tạo xốp còn cấu trúc vỏ thìđặc.

b) Xốp cứng là loại xốp có độ đàn hồi nhở và giữ hình lớn như PS, PVC cứng, PF,EP

c) Xốp mềm: đàn hồi hơn và độ giữ hình dạng nhỏ hơn như PUR mềm, PVC mềm, PE. Các yêu cầu quan trọng nhất có liên hệ với các tính chất, ứng dụng va quá trình sản xuât của xốpdẻo:

- Mật độnhỏ.

- Nội ứng suất nhỏ.

- Khả năng cách nhiệt, cách điệntốt.

- Khả năng gia công dễdàng,

- Quá trình sản xuất kinhtế.

Các chất tạo xốp ở nhiệt độ nhất định sẽ được chuyển sang trạng thái khí hoặc trong quá trình phản ứng hóa học xác định chất có trạng thái khí xuất hiện. Dựa trên quá trình gia công xốp ta có thể chia chất dẻo làm ba nhóm:

- Được tạo xốp trong trạng thái dẫn nhớt nhưPS.

- Được tạo xốp trong trạng thái nóng chảy như PVC,PE

- Quá trình tạo xốp tiến hành từ trạng thái chất lỏng được xuất phát trong quá trình phản ứng hóa học như UF,PF

Người ta thường dùng Polystirel và Polyurethan để sản xuất xốp với số lượng lớn nhất. Để thực hiện quá trình tạo xốp người ta sử dụng cả chất dẻo lẫn vật liệu cơ bản trong ba dạngsau:

- Nhiệt dẻo trong trạng thái nóngchảy.

- Bột nhão và Polymer hạt.

- Hạt hoặc nhiều vật liệu ở trạng tháilỏng.

1.1.3 Công nghệ hàn chất dẻo

Quá trình hàn chất dẻo là quá trình trong đó các mối liên kết chất nhiệt dẻo được thực hiện nhờ áp lực với việc sử dụng vật liệu hàn hoặc không sử dụng vật liệuhàn.

Về mặt lý thuyết hầu hết các chất dẻo đều có thể hàn hoặc không sử dụng vật liệuhàn.

Để hàn các chất dẻo, bề mặt hàn cần phải đưa vào trạng thái nóng chảy. Khi hàn chất dẻo xác định với nhau theo một cách phù hợp với vật liệu hàn. Trong quá trình hàn cần phải giữ gìn sao cho mối hàn thu nhận có ứng suất nhỏ.

1.1.4 Công nghệ dán chất dẻo:

Quá trình dàn là phương pháp nối ghép hiện đại, bằng phương pháp này người ta có thể tạo ra những mối ghép khó có thể tháo rađược.

- Người ta sử dụng phương pháp này cho các chất dẻo mà không thể hàn được như thủy tinhacril.

- Ngày càng tăng nhu cầu liên quan đến việc phối hợp nguyên vật liệu mà chỉ phương pháp dán mới đáp ứng yêu cầu kĩ thuật đây là phương pháp gia công rất kinhtế.

- Các chất keo dán cần có độ bền riêng lớn, đồng thời các ái lực bám dính của chúng vói bề mặt của vật cần dán phảilớn.

- Điều kiện quan trọng có liên quan tới quá trình dán là các phần tử dán, các mối dán phải dược hình thành sao cho phù hợp với công nghệdán.

Trước khi dán các bề mặt cần được ghép nối phải được chuẩn bị sẵn.

Khâu chuẩn bị bề mặt phải được hiểu là các phương pháp sau:

- Làm sạch bề mặt, không làm thay đổi thành phần hóa học và cấu trúc bềmặt.

- Bằng phương pháp cơ học xử lí bề mặt như tạo nhám bềmặt.

- Xử lí sơ bộ bề mặt bằng phương pháp điện hóa và hóahọc.

Khi quá trình dán kết thúc phải sau một thời gian nhất định mới có thể sử dụng được. Với phương pháp dán người ta có thể tạo ra mối ghép có thể chịu tải trọng lớn và nhất là trong những mối ghép không thể giải quyết bằng phương phápkhac.

1.1.5 Công nghệ ép và ép phun.

Quá trình gia công trong đó vật liệu đã dẻo hóa sơ bộ hoặc đã nung nóng sơ bộ tạo viên, được định lượng vào khoảng khuôn. Sau đó ở nhiệt độ xác định sau khi khuôn đóng, dưới áp lực vật liệu ép được tiến hành tạo lưới thành sản phẩm.

Công nghệ ép phun khác với công nghệ khác ở chỗ vật liệu ép không có đổ thẳng vào khoang khuôn mà được đổ vào khoang nung riêng, sau đó đến một nhiệt độ nhất định dưới tác dụng của Piston vật liệu được phun vào khoang khuônkín.

Cả hai phương pháp trên đều thích hợp cho việc gia công các sản phẩm có kích thước lớn đặc biệt bề dày thành nhỏ. Người ta sử dụng quá trình ép để gia công các vật liệu dẻo như tấm, bảng dày, bán thành phẩm bằng xốp và từ vật liệu có phân tử lượng rất lớn để tạo thành sản phẩm định hình. Nguyên công ép chủ yếu để gia công các sản phẩm từ các xốp chất dẻo, từ Polyolefin có phân tử lượng lớn như PE, PP, các chất dẻo họ Xenluno. Khi sản xuất các sản phẩm định hình, phương pháp ép chỉ được sử dụng khi các phương pháp có năng suất khác không thể sử dụng được.

1.1.6 Công nghệ dập chất dẻo.

Vật liệu ở dạng tấm được nung lên đến trạng thái dẻo sau đó được đưa vào miệng cối, dưới tác dụng của chày, vật liệu được ép vào cối (lòng khuôn). Sản phẩm được hình thành định hình trong khuôn nhờ vào chày và cối, sau khi làm nguội, sản phẩm được tháo ra khỏi khuôn.

Khuôn dập dẻo: về cơ bản, khuôn dập dẻo có kết cấu rất đơn giản, gồm hai nửa chày vàcối.

Phương pháp này thích hợp cho gia công các sản phẩm có hình dáng đơn giản, thành mỏng, các loại nhựa nhiệt dẻo, cao su…

1.2 Máy ép phun

1.2.1 Cấu tạo chung:

Máy ép phun gồm có các hệ thống cơ bản như trong hình vẽ:

Hình 1.5 Máy ép phun

- Hệ thống hỗ trợ ép phun:

Là hệ thống giúp vận hành máy ép phun. Hệ thống này gồm 4 hệ thống con:

- Thân máy: Liên kết cá hệ thống trên máy lại vớinhau.

- Hệ thống thuỷ lưc: Cung cấp lực để đóng và mở khuôn, tao ra và duy trì lực kẹp, làm cho trục vít quay và chuyển động tới lui, tạo lực cho chốt đẩy và sự trượt của lõi mặt bên. Hệ thống này bao gồm bơm, van, motor, hệ thống óng, thùng chứa nhiênliệu…

Hình 1.6 Hệ thống thủy lực

- Hệ thống điện: Cấp nguồn cho motor điện và hệ thống điều khiển nhiệt cho khoang chứa vật liệu nhở cac băng nhiệt và đảm bảo sự an toàn điện cho người vận hành máy bằng các công tắc. Hệ thống này gồm tủ điện và hệ thống dâydẫn.

Hình 1.7 Hệ thống điện

- Hệ thống làm nguội: Cung cấp nước hay dung dịch ethylene glycol để làm nguội khuôn, dầu thủy lực và ngăn không cho nhựa thô ở cuống phễu bị nóng chảy. Vì khi nhựa ở cuống phễu bị nóng chảy thì phần nhựa thô phía trên khó chạy vào khoang chứa liệu. Nhiệt trao đổi cho dầu thủy lực vào khoảng 90 ÷ 1200F. Bộ điều khiển nhiệt nước cung cấp một lượng nhiệt, áp suất, dòng chảy thích hợp để làm nguội nhựa nóng trong khuôn.