THIẾT KẾ MÁY tạo mẫu nhanh FDM Fused Deposition Modling

NỘI DUNG ĐỒ ÁN

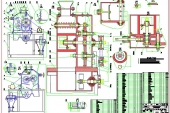

TÍNH TOÁN THIẾT KẾ MÁY tạo mẫu nhanh FDM Fused Deposition Modling, thuyết minh THIẾT KẾ MÁY tạo mẫu nhanh FDM Fused Deposition Modling, quy trình sản xuất , bản vẽ nguyên lý , bản vẽ THIẾT KẾ MÁY , THIẾT KẾ VÀ CHẾ TẠO THIẾT KẾ MÁY tạo mẫu nhanh FDM Fused Deposition Modling,

GIỚI THIỆU CHUNG VỀ ĐỀ TÀI.

1.1. Khái niệm-sự ra đời và phát triển của công nghệ tạo mẫu nhanh FDM (Fused

Deposition Modling).

Ngày nay trên thị trường hàng hoá cạnh tranh thay đổi mẫu mã luôn đòi hỏi phải rút ngắn quá trình thiết kế, chế tạo sản phẩm. Vì vậy công nghệ tạo mẫu nhanh (Rapid Prototyping Technology – RPT) trở thành vấn đề thời sự.

Có thể hiểu tạo mẫu nhanh là quá trình tạo mẫu sản phẩm giúp cho nhà sản xuất quan sát nhanh chóng sản phẩm cuối cùng. Đặc điểm của phần lớn các phương pháp RPT là chế tạo ra các mẫu bằng cách đắp thêm vật liệu theo từng lớp. Muốn vậy phải cắt mô hình 3D đã thiết kế bằng CAD ra thành các lớp có chiều dày xác định. Để cho thuận tiện, trước khi cắt lớp, người ta chuyển mô hình 3D sang dạng tệp đặc biệt, ví dụ tệp STL. Nếu có thiết bị tạo mẫu nhanh (thiết bị RPT) nối ghép với máy tính thì từ những hình thể 3D được thiết kế và mô tả trên màn hình có thể nhanh chóng tạo ra mô hình vật lý, sờ thấy được trên thiết bị RPT. Cho nên người ta còn gọi thiết bị RPT là “máy in 3 chiều”. Tùy thuộc vào kích thước và độ phức tạp của mẫu mà thời gian để tạo ra một mẫu mới mất khoảng từ 3 – 72 giờ, thậm chí ít hơn. Như vậy so với việc tạo mẫu bằng máy truyền thống thường mất từ nhiều tuần đến nhiều tháng thì việc tạo mẫu bằng RP nhanh hơn rất nhiều. Do mất ít thời gian nên RP giúp cho nhà sản xuất nhanh chóng đưa sản phẩm ra thị trường và giảm chi phí sản xuất. Đó cũng là ưu điểm nổi bật của quá trình tạo mẫu nhanh.

Hình 1.1: Quá trình tạo mẫu trong công nghệ tạo mẫu nhanh

Đến giữa những năm 1980, các quá trình tạo mẫu đã trở nên thông dụng hơn khi các viện sĩ và công nhân đã thử nghiệm các mẫu chế tạo sử dụng các vật liệu thô sơ.Và vì vậy, ngành công nghiệp RP đã ra đời với các nguyên mẫu đang được phát triển hàng giờ. Tiềm năng để một chu kì phát triển sản phẩm ngắn hơn với chi phí thấp hơn đã trở thành hiện thực. Khi các ngành công nghiệp vẫn đang ở giai đoạn đầu, sẽ xuất hiện những vấn đề. Các nguyên mẫu đầu tiên được sản xuất ra là khá đắt đỏ, vật liệu không phải là tốt nhất và tốc độ chế tạo còn chậm. Việc chế tạo máy còn chậm. Các máy ban đầu này rất đắt và khó sử dụng.

Scott Crump là cha đẻ của công nghệ FDM – công nghệ đùn vật liệu, được ông đưa vào thương mại năm 1992. Ông lấy ý tưởng từ việc sử dụng “súng bắn keo” thành từng lớp để làm mô hình con ếch đồ chơi cho con gái. Sau đó Scott và vợ Lisa Crump tiếp tục nghiên cứu và dần hình thành ý tưởng tạo mô hình 3D bằng việc liên kết các lớp

2D bằng keo. Dưới đây là hình ảnh những ý tưởng trong patent đầu tiên của ông về FDM (Patent US 5121329) hình1.2, hình 1.3, hình 1.4

1.2. Ứng dụng.

Hình 1.4: Bộ phận cấp liệu và đầu đùn

Côn nghệ tạo mẫu nhanh đùn vật liệu được ứng dụng rộng rãi trong nhiều trong nhiều lĩnh vực như cơ khí, y học, kiến trúc, giải trí, gia dụng…Dưới đây là một số hình ảnh minh hoạ (hình 1.5)

Hình 1.5: Ứng dụng của công nghệ FDM1.3. Nguyên lý chung FDM.

Đầu đùn di chuyển theo 2 hướng X-Y đùn từng lớp để tạo thành một đối tượng rắn trên tấm đế. Tấm đế được duy trì ở nhiệt độ thấp hơn, để cho nhựa nhiệt dẻo hóa cứng nhanh. Sau đó, tấm đế hạ xuống, đầu đùn tạo lớp thứ hai nằm trên lớp thứ nhất. Cứ thế quá trình lặp lại cho đến khi hoàn thiện sản phẩm.

Hình 1.6: Nguyên lý FDM

Có 2 đầu đùn cùng làm việc. Một đầu đùn vật liệu nhựa để tạo sản phẩm. Đầu còn lại đùn vật liệu đỡ cũng giống như nhựa. Vật liệu đỡ này được sử dụng để hỗ trợ các phần nhô ra của các đối tượng đang được xây dựng, và được loại bỏ khi quá trình kết thúc.Hình 1.7: Mặt cắt ngang của 1 lớp

1.4. Các sản phẩm thƣơng mại.

Tạo mẫu nhanh là một ý tưởng rất thiết thực phục vụ cho việc rút ngắn chu kỳ ra đời của một sản phẩm và đã đem lại hiệu quả kinh tế không nhỏ ở những nơi biết khai thác đúng bản chất của công nghệ này một cách linh hoạt. Nắm bắt được nhu cầu đó mà các nhà sản xuất đã cho ra đời nhiều loại máy tạo mẫu nhanh như: FDM 1650, FDM

2000, FDM 8000, FDM 200mc, FDM 360mc, FDM 900mc,…

FDM 1650

Kích thước sản phẩm: 254X254X254• Độ chính xác:0.127mm

• Kích thước máy: 660x914x1067mm

• Khối lượng: 160kg

• Chiều rộng lớp: 0.254-2.54mm

• Chiều dầy lớp: 0.05-0.762

• Giá 115.000 đến 125.000 USD.

• Giá 100.000 đến 115.000USD.

FDM 2000

• Kích thước sản phẩm: 254X254X254

• Độ chính xác:0.127mm

• Kích thước máy: 660x914x1067mm

• Khối lượng: 160kg

• Chiều rộng lớp: 0.254-2.54mm

• Chiều dầylớp: 0.05-0.762

• Giá 115.000 đến 125.000 USD.

Hình 1.9: FDM 2000

FDM 8000

• Kích thước sản phẩm : 457X457X609mm

• Độ chính xác :0.127...0.254mm

• Kích thước máy: 1486x1905x1003mm

• Khối lượng: 392kg

• Chiều rộng lớp: 0.254-2.54mm

• Chiều dầy lớp: 0.05-0.762

• Giá 200.000 đến 220.000 USD

FDM 200mc

• Kích thước sản phẩm : 203X203X305mm

• Kích thước máy: 686X864X1041mm

• Chiều dầy lớp: 0.178-0.254mmFDM 360mc

• Kích thước sản phẩm : 355X254X254mm

• Kích thước máy: 1281X896X1962mm

• Chiều dầy lớp: 0.178-0.254mm

Hình 1.10: FDM 8000Hình 1.12: FDM 360mcFDM 900mc

• Kích thước sản phẩm : 914X609X914mm

• Kích thước máy: 2772X1683X2027mm

• Chiều dầy lớp: 0.178-0.33mmHình 1.13: FDM 900mc

Dưới đây là một số hình ảnh của máy FDM 1650

Hình 1.14: Một số bộ phận của FDM 1650CHƢƠNG II: KHẢO SÁT MỘT SỐ

MÔ HÌNH MÁY GIÁ RẺ.

2.1.Tích hợp đầu đùn vào máy phay CNC.

Máy FDM có 3 chuyển động chính theo hệ tọa độ XYZ. Hai chuyển động theo phương X,Y để tạo ra biên dạng của sản phẩm và chuyển động theo phương Z để tạo ra chiều cao của sản phẩm. Nhận thấy máy phay CNC cũng có các chuyển động chính theo

3 phương XYZ. Do đó, ta thấy rằng có khả năng tích hợp đầu đùn vào máy phay CNC để

tạo thành một máy tạo mẫu nhanh FDM.

Ta Sử dụng một máy CNC nối vào cổng song song của một máy tính chạy EMC (Enhanced Machine Control), và đính kèm một máy đùn nhựa gắn ở trục chính. EMC là máy kiểm soát nâng cao, là một hệ thống phần mềm để kiểm soát máy tính của máy công cụ như máy phay, máy tiện.

Hình 2.1: Máy EMCrepstrapHình 2.2: Millstrap

Nếu việc tích hợp thành công thì việc này sẽ mở ra một hướng phát triển mới cho việc phát triển công nghệ tạo mẫu nhanh với giá thành rẻ hơn rất nhiều so với các máy nhập ngoại mà khả năng tạo mẫu là tốt như nhau. Chúng ta hoàn toàn có thể phát triển tích hợp máy này vào bất cứ máy phay CNC nào bất kỳ.

Hình 2.3: Sơ đồ tích hợp máy2.2. Sự ra đời và phát triển reprap.

Với sự ra đời của công nghệ FDM. Con người có thể chế tạo nhanh được các sản phẩm phức tạp trong một thời gian ngắn. Tuy nhiên máy sử dụng công nghệ FDM lại lớn và giá thành máy tương đối cao. Tiến sĩ Adrian Bowyer ở đại học Bath, Anh quốc thấy được nhược điểm đó, và để khắc phục ông đã chế tạo ra một loại máy vừa ứng dụng được công nghệ FDM mà giá thành lại thấp và kích thước tương đối nhỏ, ông gọi nó là Reprap. Reprap là tên viết tắt của “Replicating rapid prototyping” có nghĩa là sao chép nguyên mẫu nhanh chóng.

Reprap là máy tạo mẫu nhanh tự tái tạo, nguồn mở, vật liệu nóng dẻo và được thiết kế có khả năng tự sinh ra những bộ phận quan trọng của chính nó. Những bộ phận còn lại được chọn từ vật liệu và chi tiết tiêu chuẩn, dễ tìm, giá rẻ. Vì là nguồn mở, bất cứ ai cũng có thể tạo ra bao nhiêu bản sao cũng được, sử dụng chính cái máy đó để tạo ra nó, mà không cần tiền bản quyền.

Sự ra đời và phát triển của reprap:

- Năm 2005: được xây dựng bởi tiến sĩ Adrian Bowyer tại đại học Bath, Anh quốc.

- 13 tháng 9 năm 2006: Những mẫu thử nghiệm thành công RepRap 0.

- Ngày 9 tháng 2 năm 2008: RepRap 1.0 có tên là "Darwin" đã tiến hành vận hành thử và thành công. Sau đó vào ngày 29 tháng 5 năm 2008, nhóm nghiên cứu đã cho ra đời một máy reprap darwin hoàn chỉnh.

Hình 2.4: Reprap Darwin

- Ngày 30 tháng 11 năm 2008: Wade Bortz(đại học Hawaii, Mỹ) là người đầu tiên bên ngoài nhóm nghiên cứu tiến hành chế tạo mẫu máy riêng của mình.

- 20 tháng 4 năm 2009: bảng mạch điện tử đầu tiên được sản xuất tự động với một

RepRap. Sử dụng một hệ thống điều khiển tự động để tạo ra sản phẩm.

- Ngày 02 tháng 10 năm 2009: các mẫu thiết kế thế hệ thứ hai, gọi là "Mendel’’ ra đời, có hình dạng giống như một lăng kính tam giác.

- 13 Tháng 10 Năm 2009: RepRap 2.0 "Mendel" được hoàn thành.

Hình 2.5: Reprap Mendel

- Ngày 27 tháng 1 năm 2010: viện Foresight công bố giải "Kartik M. Gada Humanitarian

Innovation Prize" để khuyến khích các nhà nghiên cứu.

- 31 tháng tám 2010: Những mẫu thiết kế thế hệ thứ ba, "Huxley", được chính thức đặt tên. Phát triển dựa trên phiên bản Mendel với kích thước nhỏ hơn 30% khối lượng ban đầu.

Hình 2.6: Reprap Huxley

- Các đề tài và dự án hiện vẫn còn đang được nghiên cứu ở khắp nơi trên thế giới như: Nhật, Singapore, Trung Quốc, Tây Ban Nha....Sau đây là một số hình ảnh của reprap trên thế giới.

Hình 2.7: Metal mendel

Hình 2.8: Reprap orca

Hình 2.9: Reprap wolstrap

Hình 2.10: Reprap xcbot

Hình 2.11: Reprap fab@home

2.3. Nguyên tắc hoạt động của máy.

RepRap được xây dựng dựa trên công nghệ FDM nên nguyên lý hoạt động của nó giống như công nghệ FDM.

Có thể tóm gọn trong 6 bước sau:1) Cuộn sợi chất dẻo mỏng sẽ cấp vật liệu cho đầu đùn.

2) Bên trong đầu đùn, sợi nhựa nhiệt

dẻo được nóng chảy bởi đầu gia nhiệt

điện trở.

3) Nhựa nhiệt dẻo dạng sệt được đùn qua đầu đùn của máy.

4) Vật liệu được cung cấp thành một lớp mỏng.

5) Vật liệu được đông cứng.

6) Lớp sau được hình thành và liên kết với lớp trước.

Hình 2.12: Sơ đồ nguyên lý

2.4. Cấu trúc của máy.

2.4.1. Cụm khung giàn.

Reprap được chế tạo nhiều trên thế giới, nên có nhiều kiểu dáng khác nhau và vật liệu tạo nên chúng cũng khác nhau.

Khung hình lập phương: gồm các ống thép rỗng Φ8 liên kết với nhau bởi các khớp nối. Điểm đặc biệt là các khớp nối có thể được làm từ chính máy tạo mẫu nhanh cùng loại hay nói cách khác nó có khả năng tự nhân bản chính nó. Chính kết cấu hình lập phương làm cho bộ khung máy rất vững chắc, thể tích tạo mẫu nhanh lớn.

Hình 2.13: Khung hình lập phương

Khung hình tam giác: cũng gồm các ốg thép rỗng Φ8 liên kết với nhau bởi các khớp nối tạo nên khung tam giác. Máy có kích thước nhỏ gọn, dễ vận chuyển

Hình 2.14: Khung hình tam giác

Khung hình hộp: gồm các tấm nhựa hay mi ca ghép lại với nhau. Máy có kích thước nhỏ gọn, dễ vận chuyển. Khung máy chắc chắn, có khả năng chịu lực cũng như rung động trong khi tạo hình sản phẩm.

Hình 2.15: Khung hình hộp

2.4.2. Cụm đầu đùn.

Chức năng của cụm đầu đùn là di chuyển nhựa nóng chảy qua một đầu đùn có đường kính phù hợp với độ rộng mong muốn của một lớp vật liệu để tạo ra sản phẩm có kích thước theo yêu cầu. Cụm đầu đùn có thể đùn được vật liệu ở dạng lỏng, dạng hạt, dạng sợi. Tuy nhiên vật liệu dạng sợi được ưu tiên sử dụng trong các loại máy reprap vì công suất cần để cấp vật liệu nhỏ, vật liệu được cấp liên tục, khả năng tự động hóa cao. Và reprap được nghiên cứu ở nhiều nơi trên thế giới, nên mỗi nhóm nghiên cứu có một thiết kế đầu đùn khác nhau.

a) Theo thiết kế của trang http://reprap.org: Đầu đùn có cấu tạo (hình 2.11) gồm động cơ DC hộp số 12V truyền động quay cho một cụm bánh đai bằng bộ truyền bánh răng. Bốn cặp bánh đai đuợc truyền động bánh răng bởi động cơ và đẩy sợi polyme 3mm đi xuống, qua khoang cách ly, đến khoang gia nhiệt, và polyme nóng chảy đuợc đùn ra từ đầu định hướng.

Với A: động cơ DC.

B: vật liệu dạng sợi. C: cụm bánh đai.

D: buồng nung và đầu định hướng.

E: mạch điện, điều khiển động cơ, nhiệt độ buồng nung.

Hình 2.16: Đầu đùn reprap.or

b) Theo thiết kế của trang http://fabathome.org: cấu tạo từ những tấm mica dày

3mm và 6mm, liên kết với nhau bởi những con bulông-đai ốc đầu lục giác. Ta sử dụng

động cơ servo để dẫn hướng cho vật liệu. Dưới đây là những chi tiết tạo nên đầu đùn (hình

2.17) và cụm đầu đùn sau khi lắp ráp hoàn tất(hình 2.18).

động cơ servo

Hình 2.17: Các chi tiết đầu đùn fabathome

Hình 2.18: Cụm đầu đùn fabathome

c) Theo thiết kế của trang : phần lớn cấu tạo từ những tấm mica dày 3mm, sử dụng động cơ bước để dẫn hướng cho vật liệu dây. Các chi tiết của đầu đùn (hình 2.19) và cụm đầu đùn sau khi lắp ráp hoàn chỉnh (hình 2.20)

Hình 2.19: Các chi tiết cụm đầu đùn makerbotHình 2.20: Cụm đầu đùn makerbotcác chi tiết khác

d) Theo thiết kế đầu đùn của rerap mendel: thân đầu đùn được làm từ vật liệu nhựa, ở đây sử dụng động cơ bước để dẫn hướng cho vật liệu dạng sợi. Các chi tiết của đầu đùn(hình 2.21), cụm đầu đùn hoàn chỉnh(hình 2.22)

2.4.3. Cụm truyền động.

a) Theo reprap darwin: cụm truyền động gồm 2 cụm chính: cụm truyền động theo

phương X-Y và cụm truyền động theo phương Z.

Hình 2.23: Cụm truyền động reprap darwin

Cụm X-Y dùng để di chuyển đầu đùn vật liệu theo 2 phương X và Y. Cụm Z để điều khiển chuyển động lên xuống của reprap. Cả 2 cụm đều được dẫn động bởi động cơ bước và thông qua bộ truyền bánh đai-dây đai để truyền dẫn.

b) Theo reprap mendel: Máy sử dụng 4 động cơ bước để truyền động. Trong đó, 2 động cơ kết hợp với bộ truyền đai giúp truyền chuyển động theo phương ngang và dọc (phương X và phương Y). Và 2 động cơ còn lại được sử dụng kết hợp với bộ thanh ren để truyền chuyển động theo phương đứng (Z).

Hình 2.24: Cụm truyền động reprap mendel

Ở thiết kế này đầu đùn được gắn trên trục X để di chuyển qua lại theo phương ngang thông qua bộ truyền đai. Cả cụm đầu đùn và cụm X được thiết kế để có thể di chuyển lên xuống theo phương đứng (phương Z) nhờ 2 động cơ bước thông qua bộ truyền vitme-đai ốc bi để truyền dẫn. Còn lại là bàn mày di chuyển theo phương Y nhờ bộ truyền dây đai-bánh đai.

c) Theo reprap fab@home: Máy sử dụng 3 động cơ bước để điều khiển máy theo

3 phương chuyển động (X,Y,Z). Trong thiết kế này đầu đùn sẽ chuyển động theo phương

X và Y còn bàn máy thì di chuyển theo trục Z.

Hình 2.25: Cụm truyền động reprap fab@home

2.5. Vật liệu và phƣơng pháp đùn.

Vật liệu trong công nghệ tạo mẫu nhanh gồm 2 loại: Vật liệu tạo mẫu và vật liệu đỡ.

2.5.1. Các loại vật liệu có thể sử dụng:

2.5.1.1. Vật liệu tạo mẫu:

Yêu cầu đối với vật liệu tạo mẫu trong công nghệ tạo mẫu nhanh:

- Khả năng hóa dẻo: là khả năng biến đổi trạng thái từ dạng rắn sang dạng chảy dẻo dưới tác dụng của nhiệt độ cao. Khả năng này giúp ta có thể dễ dàng định hình vật liệu và điều phối thể tích vật liệu theo ý muốn. Điều này mang tính quyết định trong việc hình thành chiều dày lớp tạo hình, thông qua đó sẽ quyết định khả năng thích ứng biên dạng của

công nghệ tạo mẫu đối với những vật thể có biên dạng hình học phức tạp.

- Khả năng và thời gian đông cứng: sau khi được gia nhiệt và định hình theo ý muốn thì vật liệu sẽ tiếp xúc với môi trường không khí ở nhiệt độ phòng, khi đó vật liệu phải đông cứng trở lại. Thời gian đông cứng của vật liệu phải thật nhanh, thường phải thấp hơn 10s. Tính đông cứng này giúp vật liệu có độ cứng vững cần thiết sau mỗi lớp mỏng tạo hình cho đối tượng tạo mẫu, điều này có ý nghĩa quan trọng đối với độ chính xác về mặt hình dáng hình học sau cùng của đối tượng tạo mẫu.

- Khả năng liên kết: chính là khả năng kết dính bề mặt của 2 lớp vật liệu mỏng liền kề nhau trong quá trình tạo mẫu, 2 lớp vật liệu này có thể ở 2 nhiệt độ khác nhau, 2 trạng thái vật lí khác nhau . Tính chất này mang ý nghĩa quan trọng đối với cơ tính, độ cứng vững của sản phẩm tạo hình khi hoàn thành.

- Độ nhớt của vật liệu: độ nhớt của vật liệu sẽ quyết định khả năng di chuyển của dòng vật liệu khi ở trạng thái chảy dẻo dưới tác dụng của nhiệt độ. Điều này có ý nghĩa quan trọng trọng việc xác định mức độ lực cần thiết để đẩy dòng vật liệu với một vận tốc xác định trước, do đó nó sẽ ảnh hưởng đến cấu trúc và kích thước cụm đầu đùn vật liệu của máy tạo mẫu nhanh.

1) Acrylon Butadiene Styrene (ABS): được trùng hợp từ 3 loại monomer: acrylonitrile, butadiene và styrene; kết hợp được tính chất của mỗi loại monomer thành phần là tính chất kháng hóa chất, ổn định nhiệt của acrylonitrile, tính dai và tính bền va đập của butadiene và khả năng dễ gia công, độ cứng của stryrene; trong đó monomer styrene chiếm hơn 50%.

ABS cứng, rắn nhưng không giòn, có độ bền kéo, va đập, độ cứng bề mặt, độ rắn, độ chịu nhiệt và các đặc tính về điện cao trong khi giá cả tương đối thấp. Nhựa ABS có thể làm dạng tấm, profile đùn, màng. ABS có gia cường sợi thủy tinh thích hợp cho đùn thổi, và nhựa ABS cũng có thể được tái chế. Nhiệt độ nóng chảy trong khoảng 160-2000C

Phân loại nhựa ABS:

Hình 2.26: Nhựa ABS

+ ABSplus nhiệt dẻo: Môi trường ổn định – co vênh co rút hoặc hấp thụ độ ẩm không

đáng kể, cứng hơn vật liệu ABS tiêu chuẩn 40 phần trăm.

+ ABS-M30 nhiệt dẻo: cứng hơn vật liệu ABS tiêu chuẩn 25-70 phần trăm. Độ bền kéo,

tác động, và sức uốn lớn hơn. Lớp liên kết cứng hơn, bền hơn.

Chất liệu đa năng: tốt cho hình thức, phù hợp với chức năng và các ứng dụng vừa phải.

+ ABS-M30i nhiệt dẻo: (chứng nhận ISO 10993) vật chất lý tưởng cho y tế, thực phẩm đóng gói công nghiệp và dược phẩm. Nó sử dụng bức xạ gamma hoặc oxit ethylene (EtO) phương pháp tiệt trùng.

+ ABSi dẻo nóng: Vật liệu mờ, lý tưởng cho các ứng dụng đuôi ống kính ô tô. Là vật liệu có tính chất cơ học tốt và thẩm mỹ khi pha trộn. Có sẵn trong tự nhiên, màu đỏ và màu hổ phách mờ.

2) Polyethylene (PE) : là loại nhựa đơn giản nhất. Nó được nhựa hóa từ ethylen

đơn. PE có đặc tính nấu chảy cao. PE rất phù hợp đùn hoặc thổi.

Phân loại nhựa PE:

+ Polyethylene mật độ thấp (LDPE):

LDPE được tổng hợp tạo thành nhựa có nhiều nhánh. Mức độ kết tinh thấp tạo nhựa có mật độ thấp LDPE : từ 0.91 đến 0.93 g/cm3.So với các loại PE khác, LDPE thuận lợi hơn cho quá trình đùn vì nó nóng chảy ở

nhiệt độ tương đối thấp (105 tới 115 °C) và không cần động cơ đùn có công suất lớn.

Sử dụng LDPE trong đùn tạo nên sản phẩm ổn định. LDPE kết dính ở nhiệt độ

cao dể dàng. Tính chất của LDPE là dai và dẻo.

+ Polyethylene mật độ cao (HDPE)

Quy trình đùn dùng HDPE tương đối khác quy trình đùn dùng LDPE. Vì có mật độ cao (từ 0.93 tới 0.96 g/cm3 ) nên nhiệt độ nấu chảy cao hơn LDPE (130 tới 135 °C). Do đó, quy trình cần momen xoắn lớn, cho nên cần công suất động cơ lớn. Trong các loại polyethylene thì HDPE cứng và bền nhất

+ Polyethylene thẳng mật độ thấp (LLDPE)

LLDPE là một biến thể của HDPE, nó có nhiệt độ nấu chảy từ 115 tới 125 °C.

Trong quá trình đùn thì tương tự như khi dùng HDPE, nó cần momen xoắn lớn. Độ bền nấu chảy của nó thấp hơn LDPE. LLDPE là sự kết hợp của HDPE và LDPE. Độ bền của nó cao hơn LDPE, gần bằng HDPE nhưng có tính mềm và ít cứng của LDPE.

+ Metallocene Polyethylene (mPE)

Metallocene polyethylene (mPE) là một loại mở rộng của nhựa từ ethylene, nó

được tổng hợp bằng cách sử dụng chất xúc tác metallocene trong suốt quá trình nhựa hóa.

Một trong những ưu điểm của mPE là rất mềm và dẻo. Tuy nhiên, đây là loại vật liệu bị chảy rất nhanh nên cần có những điều chỉnh quy trình phù hợp.3) Nhựa Polycarbonate (PC): là một vật liệu rất bền. Các đặc tính của polycarbonate tương tự như polymethyl methacrylate (PMMA, acrylic), nhưng polycarbonate cứng hơn, có thể sử dụng trong một phạm vi nhiệt độ rộng hơn và đắt tiền hơn. Polycarbonate có nhiệt độ nóng chảy cao khoảng 150°C. Khối lượng phân tử cao nên xử lý gặp nhiều khó khăn.

Phân loại nhựa PC:

+ PC-ABS nhiệt dẻo: Kết hợp đặc tính mong muốn của cả hai vật liệu ABS và PC với Đặc tính cơ học và khả năng chịu nhiệt của PC và tính năng tuyệt vời và hấp dẫn bề mặt của ABS. PC-ABS tác động cao nhất.

+ PC nhiệt dẻo: Hầu hết sử dụng rộng rãi công nghiệp nhựa nhiệt dẻo. Chính xác, bền và ổn định cho các bộ phận cứng. Có thuộc tính cơ học và chịu nhiệt cao, có thể xử lý ở nhiệt độ cao.

+ PC-ISO dẻo nóng: (chứng nhận ISO 10993), vật liệu lý tưởng cho y tế, thực phẩm đóng

gói công nghiệp và dược phẩm. PC-ISO phù hợp cho các ứng dụng cần độ cứng cao.

Hình 2.28: Nhựa PC4) Nhựa epoxy: Là loại polymer có chứa 1 hay nhiều nhóm chức epoxy (thường sử dụng diepoxy). 95% các loại epoxy được tạo thành từ phản ứng epiclohidrin và bisphenolA (BPA). Tùy thuộc vào loại nhựa và tác nhân đóng rắn, chất pha loãng mà epoxy có thể ở dạng cứng hay mềm dẻo như cao su. Một vài tính chất quan trọng của nhựa epoxy:

|

Tỷ trọng |

1.2-1.3 |

|

Nhiệt độ chảy mềm 0C |

92-110 |

|

Độ cứng Rockwell M |

100-110 |

|

Độ bền kéo, lb/in2, |

4-13000 |

|

Độ giãn dài, % |

3-5 |

|

Module Young, lb/in2 |

2-5 x 105 |

|

Độ bền va đập |

0.3-0.9 |

|

Độ dẫn nhiệt |

4-5 x 105 |

Phân loại nhựa epoxy:

+ Nhựa vinyl ester (VE) là sản phẩm cộng hợp gữa nhựa epoxy và acid monocacboxylic không no. Nhựa vinyl ester có tính chất đặc trưng của nhóm epoxy và cũng giống như nhựa polyester không no, sự có mặt của nối đôi vinylic trong phân tử cho phép vinyl ester đóng rắn tương tự như nhựa polyester không no.

- Độ bền cơ lý tốt hơn nhiều so với polyester không no. Giá thành cao.

- Dùng trong trường hợp đặc biệt.

- Có thể thay epoxy bằng dầu đậu nành epoxy hóa.

+ Nhựa epoxy trên cơ sở BPA thì có không quá 2 nhóm epoxy. Polyepoxy có số nhóm

chức 3 nên tốc độ phản ứng đóng rắn nhanh được tạo bởi các hợp chất có từ 3 gốc OH

trở lên.

+ Nhựa epoxy trên cơ sở nhựa resol và novolack: Có độ truyền nhiệt cao (do số vóng benzene đưa vào cao).

Hình 2.29: Nhựa epoxy

5) Nhựa polymorph (vật liệu nhựa thân thiện): đường kính mỗi hạt 0.3 – 0.4 mm. Nhựa polymorph được sử dụng rộng rãi, cơ tính tương đương với nhiều loại nhựa khác nhưng có thể tái sử dụng nhiều lần, Nhựa polymorph là nhựa có nhiệt nóng chảy thấp, giá thành đắt. Nếu được sử dụng trong các môi trường nước thì cơ tính của nó còn cao hơn so với polythene. Các thông số quan trọng:

Độ bền kéo: 580kg/cm2

Nhiệt độ nóng chảy thấp 60 – 65 0

Hình 2.30: Nhựa polymorph

6) Nhựa polylastic acid (PLA): PLA là một loại polyester nhiệt dẻo, phân huỷ sinh học và có nguồn gốc từ thực vật (lên men từ cây ngô ở Mỹ, các sản phẩm sắn ở châu Á hoặc cây mía). Polylactic acid có những ưu điểm kỹ thuật như độ cứng cao, cong vênh tối thiểu, và một màu sắc hấp dẫn mờ. Nó có thể phân hủy trong điều kiện nhất định và rất khó để tái chế. PLA là 1 polyme có phạm vi ứng dụng rộng vì khả năng kết dính, sửa đổi, tạo thành chất trùng hợp có thể tạo lớp màng trong suốt hoặc thổi chai PET. Giá thành của nhựa PLA khá cao.

Nhiệt độ nóng chảy: 130-2300C tùy thuộc vào cấu trúc và ứng dụng.

Mật độ PLA được ước tính 1,37-1,49 g/cm3.Hình 2.31: Nhựa PLA

7) Nhựa Polypropylene (PP): còn được gọi là polypropene, là một polymer nhiệt dẻo sử dụng trong một loạt các ứng dụng bao gồm cả bao bì, dệt may (dây thừng và thảm), văn phòng phẩm, các bộ phận nhựa và các thùng chứa tái sử dụng các loại, thiết bị thí nghiệm, loa phóng thanh, linh kiện ô tô, và tiền giấy polymer. Ngoài ra polymer làm từ propylene monomer, nó là chắc chắn và là vật liệu kháng nhiều hóa chất dung môi và axit. Polypropylene được sử dụng như là một nhựa kỹ thuật, cạnh tranh với các vật liệu như ABS. Điểm nóng chảy của polypropylene là rất cao so với nhiều loại nhựa khác, tại

160 ° - 2000 C, polypropylene không thấm nước, làm việc lý tưởng nơi độ ẩm cao.

Độ bền kéo: 4.500 psi

Độ cứng: R95

Trọng lượng riêng: 0.90

Mật độ vô định hình ở 25oC: 0,85 g/cm3.

Mật độ tinh thể ở 25oC: 0,95 g/cm3.

Trọng lượng phân tử: 42,08 g / mol.

Hình 2.32: Nhựa PP

8) Nhựa nhiệt dẻo Polyetherimide (ULTEM): là một loại nhựa nhiệt dẻo vô định hình polyetherimide (PEI), vật liệu kết hợp đặc biệt cơ khí, nhiệt, và điện, là một chất có khả năng chịu nhiệt cao, hiệu suất nhiệt cao cho quá trình tạo mẫu nhanh. ULTEM là vật liệu lý tưởng cho ngành công nghiệp vận tải do tỷ lệ cao về sức bền trên đơn vị khối lượng, là lựa chọn tuyệt vời cho nghành hàng không, hành hải và vận tải. ULTEM cho phép thiết kế và sản xuất đầy đủ các bộ phận bằng vật liệu nhựa. Một vài thông số:

Nhiệt độ làm việc: 153° C

Sức căng bền: 10.390 psi (71.64 MPa)

Độ bền dãn dài: 5,9%

Ứng suất uốn: 16.700 psi (115.1 MPa)

IZOD va đập, cắt rãnh: 2,0 ft-lb/in (106 J/m)

Nhiệt độ uốn: 153 ° C

Để tăng cường cá thông số trên thì có thể gia cường thủy tinh với các hàm lượng

tương ứng như: 10%, 20%, 30%. Tuy nhiên, giá thành sẽ cao hơn nhiều.

9) Cao su silicon: là vật liệu có các tính chất kết hợp của cả các chất vô cơ và hữu cơ, là loại vật liệu siêu mềm, chúng có khả năng được dùng trong các sản phẩm thuộc các lĩnh vực công nghiệp như các ứng dụng điện, điện tử, ô tô, xây dựng, hóa chất và mỹ phẩm. Thông số quan trọng:

Silicon có tính chịu nhiệt tốt hơn, bền và có tính chịu lửa cao.

Độ dẫn nhiệt: 1,7 W/mK

Độ dẻo và độ bám dính rất tốt.

Hình 2.34: Cao su silicon10) Ethylene vinyl acetate (EVA) copolymer: có tính chất tương tự với các vật liệu đàn hồi về sự mềm mại và linh hoạt. EVA copolymer dưới hình thức có sẵn được cung cấp là "que keo dán nóng" các kích cỡ khác nhau. Keo dán lần đầu tiên được đun nóng đến nhiệt độ cân bằng trong khẩu súng keo nóng đến nhiệt độ khoảng 1150C trong xy lanh làm nóng. Một số thông số quan trọng của EVA:

Độ bền kéo cao, khả năng chịu lực lớn. Độ bền kéo 1MPa tại nơi làm việc ở nhiệt

độ 200C.

Độ cứng rất cao khi đóng rắn, phù hợp với công việc có yêu cầu độ cứng cao.

Thời gian hóa cứng là 600C.

Hình 2.35: Vật liệu EV

2.5.1.2. Vật liệu đỡ:

Yêu cầu đối với vật liệu đỡ

- Giá thành phải thấp hơn vật liệu tạo mẫu.

- Đầy đủ yêu cầu về cơ tính tương đương với vật liệu tạo mẫu.

- Nhiệt độ đông đặc phải thấp hơn vật liệu tạo mẫu

- Dễ dàng bóc tách khỏi vật liệu tạo mẫu sau khi đã hoàn thành sản phẩm.

1) Vật liệu WaterWorks: có thể bóc ra được bằng tay hoặc sử dụng nhiệt, vật liệu dễ dàng hòa tan trong nước. Tuy nhiên vật liệu này chưa đảm bảo về khả năng chịu lực nhưng với giá thành tương đối và khả năng bóc tách dễ dàng ra khỏi sản phẩm khi hoàn thành nên vật liệu này được hãng Stratasys FDM dùng làm vật liệu đỡ trong các máy tạo mẫu nhanh thương mại hiện nay. Bảng dưới đây là các máy FDM thương mại của hãng Stratasys sử dụng vật liệu WaterWorks

2) Đất sét rắn: Đất sét là một thuật ngữ được dùng để miêu tả một nhóm các khoáng vật phyllosilicat nhôm ngậm nước, thông thường có đường kính hạt nhỏ hơn

2 μm. Đất sét bao gồm các loại khoáng chất phyllosilicat giàu các ôxít và hiđrôxít của silic và nhôm cũng như bao gồm một lượng lớn nước tham gia vào việc tạo cấu trúc và thay đổi theo từng loại đất sét. Đất sét nói chung được tạo ra do sự phong hóa hóa học của các loại đá chứa silicat dưới tác động của axít cacbonic nhưng một số

loại đất sét lại được hình thành do các hoạt động thủy nhiệt. Đất sét được phân biệt với các loại hạt đất đá nhỏ khác có trong đất, chẳng hạn như bùn nhờ kích thước nhỏ của chúng, hình dạng tạo bông hay tạo lớp, khả năng hút nước cũng như chỉ số độ dẻo cao.

Đất sét có đặc tính cơ học tốt và giá thành thấp và khi ở trạng thái rắn nó không kết dính với các vật liệu khác nên được sử dụng. Đất sét có độ cứng trung bình và khả năng chịu tải trọng va đập thấp, do thấm nước tốt, dễ chuyển thành dạng nhão nên khó có thể làm việc trong môi trương ẩm . Tuy nhiên, đất sét có độ bền cao và dễ tách rời sau khi sản phẩm tạo thành.

3) Vật liệu PLA: Vật liệu PLA vừa có thể dùng làm vật liệu nền vừa có thể dùng làm vật liệu đỡ. Chẳng hạn nếu ta sử dụng ABS là vật liệu tạo mẫu thì vật liệu PLA có thể được dùng làm vật liệu đỡ. Tuy nhiên PLA chỉ có thể hoà tan vào hỗn hợp dung dịch: propan-2-ol, kali hydroxit, nhôm hydroxit. Hỗn hợp dung dịch này không ảnh hưởng gì đến vật liệu ABS, sau đây là các bước để làm sạch vật liệu PLA ra khỏi vật liệu ABS.

Bước 1: Tiến hành tạo mẫu

Bước 2: Ngâm rửa sản phẩm vào hỗn hợp dung dịch, ngâm sản phẩm trong vòng khoảng 30 phút.Bước 3: Làm sạch sản phẩm, sau khi ngâm được 30 phút thì ta lấy ra và mang đi

rửa lại bằng nước sạch

Hình 2.38: Sản phẩm hoàn chỉnh

2.5.2. Các phƣơng pháp đùn tƣơng ứng với các loại vật liệu.

Tùy vào dạng vật liệu đùn mà có thể chia ra làm 3 phương pháp đùn vật liệu

a) Đùn vật liệu dạng hạt: sử dụng trục vít để tạo áp lực cho đầu đùn ra vật liệu, có hai dạng vít chính: dạng răng vít có góc nghiêng 60o và 90o(hình 2.39).

góc nghiêng răng 900 góc nghiêng răng 600

Hình 2.39: Trục vít đùn

b) Đùn vật liệu dạng lỏng: sử dụng ống bơm pittông, ống bơm sử dụng động cơ bước tuyến tính(động cơ bước với vít dẫn kèm theo) là thiết bị truyền động gắn phía trên ống bơm để điều khiển pittong đùn vật liệu bên trong ống bơm ra ngoài (hình 2.40).

Hình 2.40: Ống bơm pittông

c) Đùn vật liệu dạng sợi: ta sử dụng con lăn để dẫn hướng cho sợi vật liệu, có thể

dùng một hoặc nhiều cặp con lăn để dẫn hướng(hình 2.39)

Nhiều cặp con lăn Một cặp con lăn

Hình 2.41: Hệ thống con lăn

2.6. Đầu đùn.

2.6.1. Chức năng và nhiệm vụ của đầu đùn.

Có thể tóm tắt trong 4 bước sau

1. Đầu đùn và cần nâng di chuyển đến vị trí bắt đầu;

2. Đầu đùn tạo lớp đỡ;

3. Đầu đùn tạo lớp chi tiết;

4. Lặp lại 3 bước trên để tạo lớp kế tiếp.

Hình 2.40: Chức năng và nhiệm vụ của đầu đùnTrong kỹ thuật này, những sợi dây nhỏ đường kính 3 mm của nhựa nhiệt dẻo được gia nhiệt được đùn ra từ một đầu di chuyển trong mặt phẳng x-y. Giống như một người thợ bánh mì đang trang trí một cái bánh, điều khiển đầu đùn tạo ra những đường gân mỏng của vật liệu trên tấm đế để xây dựng hình dạng của lớp đầu tiên. Tấm đế này được duy trì ở nhiệt độ thấp hơn, để cho nhựa nhiệt dẻo hóa cứng nhanh. Sau đó, tấm đỡ hạ xuống, đầu đùn tạo lớp thứ hai nằm trên lớp thứ nhất.

2.6.2. Giới thiệu các loại đầu đùn.

Tùy theo dạng vật liệu khác nhau mà ta lựa chọn, thiết kế dạng đầu đùn thích hợp cho mỗi dạng vật liệu đó.Dưới đây là một số dạng đầu đùn tương ứng với các dạng vật liệu: dạng lỏng, dạng hạt, dạng bột, dạng sợi.

a. Đối với vật liệu dạng lỏng.

Dạng 1:

Đầu đùn syringe tool được trang bị trên Fab @ Home: một hệ thống đùn bằng ống tiêm dung tích 10cm3 như hình 2.43, ống tiêm chứa vật liệu chế tạo phù hợp, chẳng hạn như silicone, chocolate, bằng cách sử dụng động cơ bước lai tuyến tính điều khiển vị trí piston để đùn vật liệu. Đường kính đầu vòi phun khác nhau cho phép đạt được các mức độ chính xác khác nhau. Có thể nhận thấy đường kính đầu phun còn phụ thuộc vào độ nhớt của vật liệu làm nguyên liệu (nguyên liệu có nhớt cao không thể chảy qua vòi phun quá nhỏ chẳng hạn). Ưu điểm của đầu đùn loại này là vật liệu khác nhau có thể được sử dụng xem kẽ nhau trong quá trình chế tạo. Tuy nhiên do dung tích ống tiêm khá nhỏ cho nên trong khi việc tạo dựng các chi tiết có thể tích lớn hơn thể tích vật liệu chứa trong

ống tiêm ta phải tạm dừng máy để nạp vật liệu.

Hình 2.43: Đầu đùn syringe tool

Dạng 2:

Đầu đùn được trang bị trên MakerBot Thing-O-Matic (Frostruder) và Fab @ Home (Valve tool) như hình 2.44 là một cách đùn hoàn toàn khác. Thay vì sử dụng một động cơ píttông như với ở trên hai loại đầu đùn này đã chuyển sang dùng khí nén. Cách thức hoạt động của đầu đùn dạng này khá đơn giản: Frostruder và Valve tool cơ bản là một ống tiêm kết nối với một nguồn áp lực, thường là một máy nén khí. Có hai van từ để kiểm soát áp lực: một van áp suất và một van xả. Khi các van áp suất mở, áp suất đẩy vật liệu trong ống xuống để tạo hình sản phẩm. Khi bạn muốn ngừng phun vật liệu ra, các van áp suất đóng lại, và các van xả được mở ra. Phần này là rất quan trọng bởi vì ngay cả sau khi các van áp suất được đóng lại, ống tiêm vẫn còn áp lực. Bằng cách mở các van xả, đầu đùn dừng đùn gần như ngay lập tức. Frostruder và Valve tool có khả năng chứa được nhiều vật liệu hơ, khả năng khởi động và dừng lại gần như tức thời, thiết kế đơn giản, áp lực công suất cao.

Hình 2.44: Đầu đùn MakerBot Thing-O-Matic

b. Đối với vật liệu dạng hạt.

Trong thiết kế đầu đùn sử dụng vật liệu dạng hạt như hình gồm bốn bộ phận chính:

phễu chứa vật liệu, trục vít, ống dẫn, đầu phun như hình 2.45

- Phễu chứa: chứa vật liệu và tiếp liệu khi cần, phần phiễu chữa kết hợp với bộ phận gia nhiệt để làm nóng chảy vật liệu.

- Trục vít: phần trục vít gắn với động cơ khi dùng để đùn vật liệu ra ngoài.

- Ống dẫn: chứa phần trục vít và vật liệu nóng chảy để dẫn ra đầu phun.

- Đầu phun: nơi vật liệu nóng chảy đùn ra ngoài qua một lỗ có đường kính nhỏ. Có thể

thay thế đầu phun với những đường kính lỗ thoát khác nhau một cách dễ dàng

Trong thiết kế đầu đùn của trường đại học Adelaide Australia như hình 2.46. Việc tăng diện tích bề mặt tiếp xúc với vật liệu làm cho vật liệu nón nóng chảy nhiều hơn để chảy đến vòi phun trong một khoảng thời gian ngắn hơn. Phễu có độ dốc 450 để tạo điều kiện vật liệu nóng chảy về phía các vòi phun. Một hạn chế của thiết kế này là phễu chứa vật liệu làm khó khăn trong việc quấn điện trở gia nhiệt do vậy các thanh điện trở được sử dụng. Ngoài ra trong thiết kế này còn sử dụng một phễu phụ để chứa được nhiều vật liệu hơn.Hình 2.46: Đầu đùn của trường Adelaide Australia

Đầu đùn Granule Extruder giống như thiết kế của trường đại học Adelaide Australia dùng cho Fab@home, tuy nhiên ở thiết kế này thay vì bộ phận gia nhiệt được gắn trên thành phễu thì nó lại được gắn ở phần ống dẫn như hình 2.47.

Hình 2.47: Đầu đùn Granule Extruderc. Đối với vật liệu dạng sợi.

Theo sáng chế của Comb (patent US 6547995) hình 2.48 đầu đùn vật liệu dạng sợi có cấu tạo như hình theo thiết kế này thì vật liệu dạng sợi được đưa vào đầu gia nhiệt để nung chảy bằng cách sử dụng 2 con lăn, một con lăn chủ động gắn gới động cơ và một con lăn bị động có nhiệm vụ ép chặt vật liệ để đùn xuống. Phần ống dẫn có thành ống có lực ma sát thấp tạo điều kiện cho vật liệu di chuyển dễ dàng, đường kính vừa đủ để vật liệu đi qua, khi động cơ chuyển động đưa vật liệu vào đồng thời tạo áp lực đùn vật liệu ra.

Hình 2.48: Đầu đùn của Comb(patent US 6547995)

Vẫn sử dụng vật liệu dạng dây nhưng theo nghiên cứu của Ed.Sells (Đại học Bath, Anh quốc) hình 2.49. Ông không dùng con lăn để kéo dây mà thay vào đó vật liệu được trục vít ép thành sợi mỏng hơn và được đùn theo hướng trục vít. Trong quá trình trục vít đùn thì vật liệu được gia nhiệt đến nhiệt độ chảy dẻo và được đùn ra bên ngoài.

Hình 2.49: Đầu đùn của Ed.Sells

Trong thiết kế đầu đùn Plastruder gồm ba thành phần như hình 2.50, phần ống dẫn, phần gia nhiệt và phần đầu phun.

- Phần ống dẫn: dẫn hướng để đưa vật liệu vào bộ phận gia nhiệt, trong thiết kế này sử dụng thêm một ống dẫn làm bằng PTFE có lực ma sát thấp giúp vật liệu dễ dàng di chuyển đến bộ phận gia nhiệt hơn

- Phần gia nhiệt: sử dụng điện trở nhiệt khối như hình 2.51 hoặc nhiệt trở dây quấn như

hình 2.52 cung cấp nhiệt để tạo ra sự thay đổi trạng thái vật liệu từ rắn sang lỏng

- Phần đầu phun: chứa vật liệu sau khi chảy lỏng và đùn vật liệu ra ngoài qua một đầu có

đường kính nhỏ.

Hình 2.50: Đầu đùn PlastruderHình 2.51: Điện trở nhiệt khối

Hình 2.52: Điện trở dây quấn

Bảng 1: Tóm tắt đặc điểm của các loại đầu đùn

|

|

Dạng vật liệu |

Đặc điểm |

|

Syringe tool |

Lỏng |

Mỗi lần tiếp vật liệu phải dừng máy cho nên

thường chỉ dùng chế tạo chi tiết nhỏ |

|

Frostruder và

Valve tool |

Lỏng |

Mỗi lần tiếp vật liệu phải dừng máy.

Thể tích chứa vật liệu lớn hơn Syringe tool |

|

Granule Extruder |

Hạt |

Quá trình tiếp vật liệu liên tục trong quá trình

chạy máy |

|

Plastruder |

Sợi |

Hầu như không phải tiếp liệu trong quá trình

chạy máy |

..................................................

Hình 6.5: Nhiệt trở dạng than

6.2. Kết quả chế tạo mô hình thí nghiệm.

Trong suốt quá trình thực tập tốt nghiệp, nhóm em đã cố gắng chế tạo được mô hình thí nghiệm máy tạo mẫu nhanh FDM. Do là mô hình thí nghiệm nên kích thước máy nhỏ gọn và chỉ sử dụng 1 đầu đùn để đùn vật liệu. Dưới đây là các hình ảnh về mô hình thí nghiệm

6.2.1. Giới thiệu cụm truyền động X, Y, Z.

Hình 6.6: Tổng thể máy

Cụm truyền động X bao gồm: động cơ servo(ký hiệu SN 062-0379), puly răng(2 cái), đai răng, bộ phận trượt(bạc lót + các tấm mica 6mm), trục trơn Φ10(2 trục), bộ phận căng đa

Hình 6.7: Cụm truyền động X

Cụm truyền động Y bao gồm: động cơ servo(ký hiệu SN 062-0379), nối trục, puly răng(4 cái), đai răng, bộ phận trượt(bạc lót + các tấm mica 6mm), trục trơn Φ10(2 trục), bộ phận căng đai.

Hình 6.8: Cụm truyền động Y

Cụm truyền động Z bao gồm: động cơ servo(ký hiệu SN 062-0379), puly răng(2 cái), đai răng, bộ phận trượt(bạc lót + các tấm mica 6mm), trục trơn Φ10(3 trục), bàn máy, bộ phận căng đai

Hình 6.9: Cụm truyền động Z

6.2.2. Giới thiệu cụm đầu đùn.

Cụm đầu đùn bao gồm: động cơ servo(ký hiệu SN 062-0379), thân(gồm các tấm mica 6mm), cặp con lăn, ống PTFE, quạt giải nhiệt, cụm gia nhiệt, nhiệt điện trở, bộ điều khiển nhiệt độ, đầu đùn

Hình 6.10: Cụm đầu đùn

Hình 6.11: Cụm gia nhiệt + ống PTFE + đầu đùn

Hình 6.12: Bộ điều khiển nhiệt độ

Ngoài ra 4 động cơ đều được nối vào 1 bộ phận điều khiển gọi là hub

Hình 6.13: Hub điều khiển motor

6.2.3. Thử nghiệm máy.

Dưới đây là các mẫu vật đã được tạo ra từ mô hình thử nghiệm

Hình 6.14: Chạy thử máy

Hình 6.15 là mẫu vật được đùn lần đầu tiên, do nhiệt độ đầu đùn chưa ổn định và tốc độ di chuyển của cụm đầu đùn theo 2 phương X-Y chưa phù hợp nên dòng vật liệu ra không đều

Hình 6.15: Mẫu đùn thứ nhất

Sau khi điều chỉnh lại nhiệt độ đầu đùn và tốc độ dịch chuyển của đầu đùn cho phù hợp, ta tiến hành đùn các mẫu vật tiếp theo. Hình 6.16 là mẫu hình chữ O và mẫu hình chữ nhật, hình 6.17 là mẫu kim tự tháp.

Hình 6.16: Mẫu chữ O và mẫu hình chữ nhật

Hình 6.17: Mẫu kim tự tháp

KẾT LUẬN

Tạo mẫu nhanh là một trong 10 công nghệ hàng đầu của thế kỷ 21, vì thế để không bị tụt hậu so với thế giới nước ta cần chú trọng đầu tư và phát triển nó. Em hy vọng sau luận văn của em thì sẽ còn có nhiều bài luận văn và các bài nghiên cứu khoa học về công nghệ tạo mẫu nhanh. Và hơn thế là sẽ có máy tạo mẫu nhanh mang made in Viêt Nam.

Những kết quả mà luận văn đạt được là:

- Tìm hiểu các mẫu máy tạo mẫu nhanh FDM giá rẻ.

- Ứng dụng được các phần mềm thiết kế 3D.

- Luận văn đã thiết kế hoàn toàn đầy đủ các cụm truyền động cho 3 trục.

- Hiểu được phần nào những khó khăn trong thực tế khi tiến hành chế tạo máy. Tuy nhiên do thời gian có hạn nên luận văn vẫn còn những hạn chế:

- Chưa tính toán được phần khung bên ngoài máy.

- Chưa thiết kế đựơc mạch điều khiển cho các động cơ.

- Các mẫu vật tạo ra từ mô hình thử nghiệm vẫn còn thô, chưa đạt được độ chính xác yêu cầu.

TÀI LIỆU THAM KHẢO

[1]. Huỳnh Văn Hoàng và các tác giả khác, Kỹ Thuật Nâng Chuyển Tập 1, NXB Đại

Học Quốc Gia TPHCM, 2010.

[2]. Nguyễn Hồng Ngân, Bài Tập Máy Nâng Chuyển, NXB Đại Học Quốc Gia

TPHCM, 2009.

[3]. Nguyễn Hữu Lộc, Cơ Sở Thiết Kế Máy, NXB Đại Học Quốc Gia TPHCM, 2009.

[4]. Trịnh Chất, Lê Văn Uyển, Tính Toán Thiết Kế Hệ Thống Dẫn Động Cơ Khí Tập 1,

NXB Giáo Dục.

[5]. Mark Roxas, Stephen Ju, Fluid Dynamics Analysis of Desktop-based Fused Deposition Modeling Rapid Prototyping, Department of Mechanical and Industrial Engineering University of Torronto, 2008

[6]. Lưu Đức Hoà, Công Nghệ Kim Loại 2, Đại Học Bách Khoa Đà Nẵng, 2008. [7]. The Brokentoaster blog :

[8]. Trịnh Chất, Lê Văn Uyển, Tính Toán Thiết Kế Hệ Thống Dẫn Động Cơ Khí Tập 2,

NXB Giáo Dục.

[9]. Lê Khánh Điền, Vẽ Kỹ Thuật Cơ Khí, NXB Đại Học Quốc Gia TP Hồ Chí Minh,

2007.

[10]. S. Scott Crump, Apparatus and method for creating three-dimensional objects, United States Patent Application Publication US 5121329, 9/5/1992.

[11]. James W. Comb et al, EXTRUSION-BASED LAYERED DEPOSITION SYSTEMS USING SELECTIVE RADIATION EXPOSURE. The United States Patent Application Publication US 2010/0140849, 10/6/2010

[12]. Paul J. Leavitt, Extrusion head for use in extrusion-based layered deposition modeling. United States Patent Application Publication US 2009/0035405 A1,

5/2/2009.

[13]. RepRap – the replicating rapid prototyper - Rhys Jones, Patrick Haufe, Edward

Sells, Pejman Iravani,Vik Olliver, Chris Palmerand Adrian Bowyer

[14]. E Van Den Berg, An Automated Environment For Applying Rapid Prototyping

Techniques To Ceramic Material Manufacturing, Ran Afrikaans University, 2001.

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.