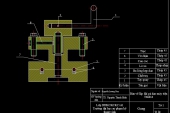

THIẾT KẾ QUY TRÌNH SỬA CHỮA BÁNH RĂNG Z24 Z18

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA BÁNH RĂNG Z24, đồ án môn học công nghệ chế tạo máy SỬA CHỮA BÁNH RĂNG Z24, bài tập lớn công nghệ chế tạo máy SỬA CHỮA BÁNH RĂNG Z24, thiết kế quy trình công nghệ gia công chi tiết SỬA CHỮA BÁNH RĂNG Z24

THIẾT KẾ QUY TRÌNH CHẾ TẠO KHỐI BÁNH RĂNG Z18

PHẦN I: THUYẾT MINH CHỨC NĂNG LÀM VIỆC CUẢ MÁY VÀ CHI TIẾT

1.CHỨC NĂNG LÀM VIỆC CỦA MÁY:

Máy thủy là loại phương tiện không thể thiếu trong ngành giao thông vận tải đường thủy.Trong khi nước ta có diện tích bờ biển trải dài cả nước,nên ngành giao thong vận tải đường thủy ngày càng phát triển.Những máy thủy trang bị những hộp số để thuận lợi cho việc vận chuyển.Hộp số thủy chỉ dùng để tiến tới và lùi lại đối với những tàu thuyền lớn không thể thiếu những hộp số tiến lùi này được.

2.CHỨC NĂNG LÀM VIỆC CỦA CHI TIẾT:

Công dụng chung của truyền động bánh răng là:

- Bánh răng, bánh vít là những chi tiết dùng để truyền lực và chuyển động mà chúng ta thường thấy trong nhiều máy khác nhau. Với sự phát triển của ngành chế tạo máy và với yêu cầu của sửa chữa thay thế. Các loại chi tiết này ngày càng sản xuất nhiều hơn. Ở nhiều nước người ta đã xây dựng nhà máy, phân xưởng chuyên sản xuất bánh răng, bánh vít với trình độ cơ khí hóa và tự hóa cao.

- Truyền động bánh răng được sử dụng rộng rãi vì chúng có những ưu điểm như: khả năng truyền lực lớn, đảm bảo tỉ số truyền chính xác, hiệu suất truyền động cao, tỉ số truyền lớn v.v...

- Trong các loại máy như: Máy công cụ, máy nông nghiệp, ôtô, động cơ đốt trong, cần trục v.v... Truyền động bánh răng là cơ cấu quan trọng nhất.

- Phạm vi tốc độ và khả năng truyền chuyển động của bộ truyền bánh răng rất lớn. Các hộp giảm tốc của bánh có khả năng truyền công suất hàng chục kw. Tốc độ vòng quay của các bánh răng trong các cơ cấu truyền chuyển động có thể đạt tới 150m/s. Bánh răng truyền chuyển động quay được gọi là bánh chủ động, bánh được truyền chuyển động quay gọi là bánh bị động (chỉ xét một cặp bánh răng ăn khớp).

- Sử dụng bộ truyền bánh răng có thể truyền chuyển động giữa các trục chéo nhau, vuông góc nhau, hoặc song song với nhau.

- Tùy thuộc vào hình dạng của bánh răng người ta chia các loại sau: Truyền động bánh răng trụ, bánh răng côn, bánh răng nghiêng, truyền động trục vít bánh vít v.v...

- Theo dạng ăn khớp Prôphin răng được chia thành hai loại:

+ Ăn khớp thân khai: là loại ăn khớp tiêu chuẩn và được sử dụng nhiều nhất.

+ Ăn khớp không thân khai bao gồm: Ăn khớp nôvikov, ăn khớp xiclôit, ăn khớp chốt.

Phân loại bánh răng: Bánh răng đươc chia làm ba loại sau

- Bánh răng trụ (răng thẳng và răng nghiêng)

- Bánh răng côn (răng thẳng và răng xoắn)

- Bánh vít

Truyền động bánh răng trụ

- Truyền động bánh răng hình trụ được dùng để quay các trục song song với nhau. Dựa theo hình dạng theo hình dạng của răng có ba loại truyền động sau: Truyền động bánh răng hình trụ răng thẳng, truyền động bánh răng hình trụ răng nghiêng, truyền động bánh răng chữ V.

- Dựa theo hướng nghiêng của răng bánh răng hình trụ răng nghiêng chia làm hai loại: Nghiên trái và nghiêng phải, trong một cặp bánh răng ăn khớp các hướng nghiêng của chúng ngược nhau. Bộ truyền bánh răng nghiêng cho phép làm việc êm hơn, tăng khả năng truyền lực. Nhược điểm của bộ truyền bánh răng nghiêng là sinh ra lực dọc trục trong khi bánh răng trụ răng nghiêng chế tạo phức tạp hơn bánh răng trụ răng thẳng.

- Bộ truyền bánh răng V vẫn giữ được các ưu điểm trên, bên cạnh đó còn khắc phục được nhược điểm của bộ truyền bánh răng nghiêng là triệt tiêu lực dọc trục tuy nhiên việc chế tạo lại phức tạp hơn.

Truyền động bánh răng côn

- Bộ truyền bánh răng côn cũng có các dạng răng như: răng thẳng, răng cong hoặc răng nghiêng.

- Bộ truyền bánh răng côn được dùng để truyền động giữa các trục cắt nhau

Truyền động bánh vít

- Bộ truyền trục vít – bánh vít được dùng để truyền chuyển động và tải trọng giữa hai trục chéo nhau, góc giữa hai trục thường là

- Bộ truyền có ưu điểm là: tỷ số truyền lớn, làm việc êm, có khả năng tự hãm. Nhược điểm là: hiệu suất thấp, cần dùng vật liệu đắt tiền (như đồng thanh) để làm bánh vít.

Các dạng truyền bánh răng theo công dụng: Tùy theo công dụng của truyền động mà người ta chia ra: truyền vận tốc, động lực, truyền động số, truyền động có công dụng khác.

- Truyền tốc độ: Bộ truyền này thường sử dụng ở máy bay, hộp giảm tốc của tuabin và các cơ cấu khác.

- Truyền động lực: Bộ truyền này thường được sử dụng để truyền lực lớn trong các máy cán, ôtô tải, máy kéo.

- Truyền động số: Truyền động số đãm bảo chính xác góc quay giữa bánh răng chủ động và bị động. Truyền động này được sử dụng trong các máy gia công chính xác.

- Truyền động có công dụng chung: Truyền động này thường có vận tốc và tải trọng nhỏ, nó được dùng rộng rãi trong ngành chế tạo máy. Tùy theo vận tốc chuyển động nó được chia ra:

+ Truyền động rất chậm: £0.5m/s

+ Truyền động chậm: 0.5 – 3m/s

+ truyền động trung bình: 3 – 15m/s

+ Truyền động nhanh: >15m/s

Đặc tính của truyền động bánh răng: Đặc tính cơ bản của truyền động bánh răng là tỷ số truyền. Tỷ số truyền cho biết sự tương quan của vận tốc góc của cặp bánh răng ăn khớp. Tỷ số truyền được kí hiệu là i và được xác định theo công thức sau: i =Z1

CHỌN PHÔI, PHƯƠNG PHÁP CHẾ TẠO PHÔI

VÀ XÁC ĐỊNH LƯỢNG DƯ.

2.1. Chọn phôi

Dựa vào:Chi tiết

- Dạng SX hàng loạt.

- Đặc điểm hình dạng CTGC:Dạng khối bánh răng

- Vật liệu CTGC thép C45

2.2. Phương pháp chế tạo phôi

- Phôi rèn,

2.3. Xác định lượng dư

- Đối với phôi rèn, dập: lượng dư từng bề mặt của chi tiết là 5.5mm

2.4. Tính hệ số sử dụng vật liệu

- Tính khối lượng CTGC: Mct

- Tính khối lượng phôi: Mph

- Tính hệ số sử dụng vật liệu:

Phần III. LẬP BẢNG QUY TRÌNH CÔNG NGHỆ GIA CÔNG CƠ,

Trước tiên, người thiết kế phải phác họa sơ bộ tiến trình công nghệ dựa vào những phân tích CTGC ban đầu dựa vào:

+ Dạng sản xuất:Hàng loạt

+ Kết cấu, hình dạng đơn giản

+ Với kết cấu hình dạng như trên bản vẽ, chi tiết thuộc dạng khối bánh răng

Với mỗi dạng chi tiết điển hình đều có tương ứng phương án công nghệ,

+ Không tập trung nguyên công, cần phối hợp giữa tập trung nguyên công và phân tán nguyên công sao cho hiệu quả.

+ Hai phương pháp “tự động đạt kích thước” và “cắt thử và đo” sẽ tùy từng trường hợp cụ thể mà GVHD và HSSV quyết định, mỗi phương pháp phụ thuộc vào nhiều yếu tố như loại máy đã chọn; tính chất và đặc điểm của loại công nghệ gia công

+Chọn phương pháp tự động đạt kích thước.

Phần IV: TÍNH CHẾ ĐỘ CẮT CHẾ ĐỘ CẮT

Nguyên công 1:

-Chuẩn bị phôi,chọn phôi,đánh dấu bề mặt cần gia công

Nguyên công 2:

Bước 1: xén mặt đầu trục đường kính trục Ø98mm, phôi thép C45 có σb=75KG/mm2

Dao tiện thép gió P18 có tiết diện F=20x30mm, φ=90o, φ1=10o, γ=-10o, λ=0, T=60 phút

Sử dụng máy 1K62

1.Chọn chiều sâu cắt:

t = 3 mm

2.Chọn bước tiến:

Tra bảng(28-1)/29:

=>S=0.65mm/vòng

Tra TMT máy 1k62 chọn S=0,7mm/vòng

3.Chọn vận tốc cắt:

Tra bảng(30-1) chế độ cắt gia công cơ khí:

=>v=45m/phút

Bước:2 Tiện thô mặt B Ø120 ,vật liệu thép C45,L=16mm,dao thép gió P18,máy 1k62.Sau khi tiện.Xác định chế độ cắt.

Giải:

1.Chiều sâu cắt: t = = = 7mm

2.Bước tiến S:

Theo sứa bền của mũi khoan có công thức:

S1=

Bước 3:Tiện mặt đầu C đạt kích thước L=20mm,VL thép C45 ,dao thép gió P18,máy 1k62

1.Chiều sâu cắt t: t= = =0,75 mm

2.Bước tiến S: Tra bảng 9.3/89: => S= 0.6÷0.7 mm/vòng

Tra TMM: =>S = 0.6 mm/vòng

3.Vận tốc cắt v: Tra bảng 25-3/99 : V=17.2 m/phút 26-3/100 :T = 30 phút 27-3/100 : k= 1,1 14-3/100: k=1

=>V=1,1.1.17,2 =18,92 m/phút

n = = =388 vòng/phút

Tra TMM: n = 400 vòng/phút

=>V= = =19,5 m/phút.

Bước 4: tiên thô mặt B từ ø120 xuống còn ø104 VL thép C45,máy 1k62,dao thép gió P18.

1.Chiều sâu cắt t: t = = =0,25mm

2.Bước tiến S: Tra bảng 10-3/90: S=1 mm/vòng

Tra TMM :=> S=1,04 mm/vòng

3.Vận tốc cắt v: Tra bảng 47-3/106:v = 9,2 m/phút

49-3/106:T= 40 phút

50-3/107:k = 1

=>V=9,2.1=9,2m/phút.

THIẾT KẾ QUY TRÌNH SỬA CHỮA BÁNH RĂNG Z24, đồ án môn học công nghệ chế tạo máy SỬA CHỮA BÁNH RĂNG Z24, bài tập lớn công nghệ chế tạo máy SỬA CHỮA BÁNH RĂNG Z24, thiết kế quy trình công nghệ gia công chi tiết SỬA CHỮA BÁNH RĂNG Z24