THIẾT KẾ QUY TRÌNH SỬA CHỮA CHẾ TẠO BÁNH RĂNG Z21 HỘP SỐ TÀI THỦY

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA CHẾ TẠO BÁNH RĂNG Z21 HỘP SỐ TÀI THỦY, bài tập lớn công nghệ chế tạo máy HỘP SỐ TÀI THỦY, thiết kế quy trình công nghệ gia công BÁNH RĂNG Z21 HỘP SỐ TÀI THỦY

Phần II:

ChươngI:

PHÂN TÍCH SẢN PHẨM

I/ Tính toán chi tiết:

Chi tiết được làm bằng thép C55 thì ứng suất xoắn cho phép [τ]x =20÷35 N/mm² đường kính tiết diện nguy hiểm có thể lấy [τ]x =10÷13 N/mm².

Trị số ứng suất cho phép[σ] của thép chế tạo trục: σb=48 N/mm²

Độ cứng uốn của trục: [y] =(0.0002÷0.0003), góc xoay của trục chỗ lắp ổ lăn

[θ]x =0.01rad.

II/ Vật liệu của trục:

Chi tiết được làm bằng thép C55 có các thành phần cấu tạo thành :

Có hàm lượng Cácbon là 0.45%

ChươngIII: TÍNH NĂNG LÀM VIỆC, CÁC DẠNG SAI HỎNG VÀ BIỆN PHÁP KHẮT PHỤC

I/ Tính năng làm việc của chi tiết:

Truyền động bánh răng thực hiện được sự chuyển động hoặc thay đổi được sự chuyển động nhờ sự ăn khớp giữa các răng với nhau.

Bánh răng dung để truyền công suất giữa các trục với hiệu suất cao thông qua sự ăn khớp liên tục của các răng trên hai bánh .Dùng để thay thế cho các bộ truyền đai và bộ truyền động ma sát khi yêu cầu tỉ số truyền chính xác và công suất truyền động ổn định .Dùng để tăng hoặc giảm tốc độ của trục bị dẫn từ đó giảm hoặc tăng momen xoắn.

Bánh răng thường dùng trong những vận tốc trung bình hoặc thấp, trong các bộ truyền hở hoặc tốc độ thấp…

- Ưu và khuyết điểm của truyền động bánh răng :

a/ Ưu điểm:

- Kích thước nhỏ gọn, khả năng tải cao,độ bền lớn.

- Hiệu suất cao đối với bộ truyền bôi trơn đầy đủ, chăm sóc tốt ,η=0.98

- Tuổi thọ cao làm việc chắc chắn ổn định

- Tỉ số truyền cố định.

- Làm việc trong công suất và tỉ số truyền khá rộng.

b/ Khuyết điểm:

- Khi làm việc có nhiề tiếng ồn, nhất là những bộ truyền làm việc với tốc độ cao, bôi trơn không tốt.

-Chịu va đập kém.

- Chế tạo tương đối khó khăn, đòi hỏi chính xác cao, cần phải có máy chuyên dùng.

- Giá thành đắt .

II/ Các dạng sai hỏng của bánh răng :

1/ Răng bị gãy:

- Là dạng hỏng rất nghiêm trọng, không những là bộ truyền mất khả năng làm việc, mà đôi khi còn phá hỏng các chi tiết khác, răng bị gảy thường do ứng suất uốn gây nên, vết gảy thường bắt đầu ở chỗ góc lượn là nơi có tập trung ứng suất và ứng suất uốn tại đây có giá trị lớn nhất ……

- Để tránh răng bị gảy phải kiểm tra ứng suất của răng khi làm việc quá tải, mặc khác phải tăng modul, dùng phương pháp nhiệt luyện để tăng độ bền, làm bán kính góc lượn ở chân răng.

2/ Răng bị tróc rỗ bề mặt:

- Thường do ứng suất tiếp xúc gây nên, đây là dạng hỏng trên bề mặt răng, thường xảy ra trên các bộ truyền kín, không co bụi rơi vào, dầu bôi trơn tốt và đầy đủ. Sau một thời gian làm việc, trên bề mặt sẽ suất hiện những vết nứt do ứng suất tiếp xúc thay đổi theo chu kỳ mạch động , những vết này phát triển theo hướng vận tốc trượt.Khi ăn khớp vết nứt lại chịu tác dụng của áp suất dầu, làm cho các vết nứt phát triển them làm cho các mảnh kim loại bị tróc ra.

- Trong quá trình làm việc vết tróc phát triển thêm và các vết nứt cũng phát triển thêm, làm cho bề mặt răng mất nhẵn, dạng răng bị méo, tải trọng động tăng lên làm cho răng bị hỏng không còn làm việc được nữa.

- Để tránh răng bị tróc rỗ bề mặt phải nâng cao độ rắn bề mặt bằng nhiệt luyện, nâng cao cấp chính xác của răng, nhất là chỉ tiêu tiếp xúc.

3/ Răng bị dính:

- Thường xảy ra ở những bộ truyền chịu tải trọng lớn, tải chổ ăn khớp nhiệt độ sinh ra quá cao, màng dầu bôi trơn bị phá vỡ làm cho căp răng ăn khớp trưc tiếp, tiếp xúc với nhau, do áp suất và nhiệt độ cao làm cho cặp răng dính vào nhau, và khi chúng chuyển động , những mảnh kim loại nhỏ sẽ đứt khỏi bánh răng này và bám chặt vào bánh răng kia, làm cho bề mặt răng ghồ ghề, dạng răng bị méo.Dính thường xảy ra ở các cặp làm cùng vật liệu và không tôi bề mặt răng .

- Để tránh răng bị dính cần tăng độ rắn và độ nhẵn bề mặt, dùng thêm chất chống dính.

4/ Răng bị mòn:

- Là dạng hỏng thường xảy ra ở các bộ truyền bôi trơn không tốt, dầu bôi trơn bị bẩn, hoặc trong các bộ truyền hở làm việc ở môi trường có bụi.Răng thường mòn ở những chân răng và đỉnh vì tại đây có vận tốc trượt lớn, mòn làm dạng răng thay đổi, tải trọng động tăng lên, tiết diện răng giảm xuống, làm cho ứng suất tăng lên và răng bị gãy.

- Để giảm mòn có thể tăng độ nhẵn và độ rắn bề mặt răng,giữ không cho các hạt mài mòn, bụi không rơi vào bộ truyền, dùng dầu bôi trơn tốt và thích hơp

ChươngIV:

PHÂN TÍCH CHI TIẾT

I/ Công dụng của chi tiết:

Bánh răng Z21,là vị trí lắp với động cơ để cung cấp cho hộp số một tốc độ và làm cho các bánh răng truyền động ăn khớp với nhau thông qua trục truyền động.

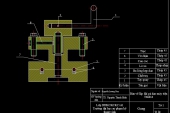

Chi tiết có b=44mm đường kính lớn là 69 tại vị trí lắp với li hợp M. có bánh răng nghiêng Z21, modul:m=3,D=69mm.Độ nhám bề mặt răng là Ra=1,6.

II/ Đặc tính kỹ thuật của chi tiết:

Nhìn trên bề mặt chi tiết người ta gia công bề mặt có tính nhấp nhô, độ sai lệch về hình học,nên cấp chính xác gia công 13-12, độ nhám bề mặt Rz=40.

Ø35H7 có:

- KTDN: 35mm

- CCXGC: 7

- Lắp ghép theo hệ thống lỗ

+ Sai lệch trên: ES= +0.003m

+ Sai lệch trên: EI= 0.

Ø35H7 có:

- KTDN: 32k6mm

- CCXGC: 7

- Lắp ghép theo hệ thống trục:

+ Sai lệch trên: es= +18µm=0.018mm

+ Sai lệch trên: ei= +2µm =0.002mm.

Độ nhám bề mặt Ra=1,6µ.

- Thông số kỹ thuật của bánh răng :

Dùng bánh răng nghiêng sẽ sinh ra lực dọc trục do đó để cho lực dọc trục không lớn thì nên chọn β=8º÷20º với điều kiện: Sin β≥

Trong đó: m:modul pháp tuyến.

b : bề rộng bánh răng.

Modul pháp tuyến được tính theo khoảng cách trục A:

m=(0,01÷0,02)A=(0,01÷0,02)79.19=(0,079÷1,44).

TTKCTM chọn: m=3mm

Cosβ=

β=20

- Đường kính vòng chân: d= mx z =54mm.

- Đường kính vòng đỉnh răng: d=d +2 m=69mm.

- Đường kính vòng chia: d= d - 2,5 m= 63mm.

- Chiều cao đỉnh răng tính từ vòng chia –vòng đỉnh: h= m=3mm.

- Chiều cao chân răng tính từ vòng chân- vòng chia: h=1,25m=3.75mm.

- Chiều cao răng tính từ chân răng –đỉnh răng: h= h+ h=6.75mm.

CHỌN PHƯƠNG ÁN SỬA CHỬA

Phương án 1: Bằng phương pháp hàn đắp

Ưu:

- Kích thước nhỏ gọn,hình dáng hợp lí, tiết kiệm nguyên vật liệu giá thành rẻ, phục hồi lại chi tiết bị nứt, vỡ.

Khuyết:

- Phụ thuộc vào trình độ tay nghề của người thợ.

- Khó kiểm tra được khuyết tật bên trong nếu không có thiết bị chuyên dùng để kiểm tra.

Phương án 2: Bằng phương pháp chế tạo mới.

Ưu:

- Đảm bảo độ bền của chi tiết.

- Độ sai lệch về hình dáng hình học giảm.

- Tốc độ truyền của chi tiết không bị thay đổi

- Đảm bảo sự ăn khớp

Khuyết:

- Tốn nhiều thời gian chế tạo.

- Khó khăn.

- Chi phí cao.

ChươngV:

CHỌN TIẾN TRÌNH GIA CÔNG

I/ Chọn chuẩn công nghệ:

-Chọn bề mặt E làm chuẩn thô cho nguyên công đầu tiên, sau đó chọn bề mặt B làm chuẩn tinh cho nguyên công tiếp theo.Gia công hai lỗ tâm làm chuẩn cho các nguyên công còn lại

II/ Chọn trình tự gia công các bề mặt:

- Trước tiên ta gia công lỗ tâm và lỗ côn và chọn hai lỗ làm chuẩn trong suốt quá trình gia công .

III/ Chọn phương pháp gia công bề mặt:

- Dựa vào đặc tính kỹ thuật ta chọn phương pháp gia công cho phù hợp: Khoan, tiện, phay……

IV/ Lập qui trình công nghệ:

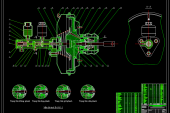

*Qui trình công nghệ I:

- Nguyên công I: Chuẩn bị phôi

- Nguyên công II: Tiện.

+ Bước 1:Khoả mặt đầu A.

+ Bước 2:Vát mặt đầu B

+ Bước 3:Khoan lỗ mồi Ø20.

+ Bước 4: Khoét lỗ Ø34

+ Bước 5:Doa lỗ Ø35

+ Bước 6:Tiện thô mặt ngoài Ø74

+ Bước 7:Tiện bán tinh mặt ngoài Ø70

+ Bước 8:Tiện Tinh mặt ngoài Ø69

+ Bước 9:Tiện vát mép 1x45

- Nguyên công III: Phay răng ly hợp

- Nguyên công IV:Phay răng nghiêng.

- Nguyên công V: Vê răng

- Nguyên công IV: Khoan lỗ dầu.

- Nguyên công VII: Nhiệt luyện.

- Nguyên công VIII: Mài

- Nguyên công IX: Tổng kiểm tra.

*Qui trình công nghệ II:

- Nguyên công I: Chuẩn bị phôi

- Nguyên công II: Tiệ

+ Bước 1:Khoả mặt đầu A.

+ Bước 2:Vát mặt đầu B

+ Bước 3:Khoan lỗ mồi Ø20.

+ Bước 4: Khoét lỗ Ø34

+ Bước 5:Doa lỗ Ø35

+ Bước 6:Tiện thô mặt ngoài Ø74

+ Bước 7:Tiện bán tinh mặt ngoài Ø70

+ Bước 8:Tiện Tinh mặt ngoài Ø69

+ Bước 9:Tiện vát mép 1x45

- Nguyên công II: Xọc răng.

+ Bước 1:Xọc răng ly hợp

+ Bước 2:Xọc răng nghiêng.

- Nguyên công III: Vê răng

- Nguyên công IV: Khoan lỗ dầu.

- Nguyên công V: Nhiệt luyện.

- Nguyên công VI: Tổng kiểm tra.

*Qui trình công nghệ III:

- Nguyên công I: Chuẩn bị phôi

- Nguyên công II: Tiện.

+ Bước 1:Khoả mặt đầu A.

+ Bước 2:Vát mặt đầu B

+ Bước 3:Khoan lỗ mồi Ø20.

+ Bước 4: Khoét lỗ Ø34

+ Bước 5:Doa lỗ Ø35

+ Bước 6:Tiện thô mặt ngoài Ø74

+ Bước 7:Tiện bán tinh mặt ngoài Ø70

+ Bước 8:Tiện Tinh mặt ngoài Ø69

+ Bước 9:Tiện vát mép 1x45

.

- Nguyên công II: Xọc răng.

+ Bước 1: Xọc răng nghiêng

+ Bước 2:. Xọc răng ly hợp

- Nguyên công III: Vê răng

- Nguyên công IV: Khoan lỗ dầu.

- Nguyên công V: Nhiệt luyện.

- Nguyên công VI: Tổng kiểm tra.

Chương VI:CHỌN QUI TRÌNH CÔNG NGHỆ CHẾ TẠO MỚI

Thông qua các qui trình công nghệ trên, việc chọn phương án phù hợp để chế tạo và gia công là rất cần thiết nhằm đảm bảo độ chính xác của chi tiết thuận lợi cho việc lắp ghép sau này.Cho nên em chọ phương án I là phù hợp nhất so với 2 phương án còn lại vì:

- Đảm bảo chi tiết đúng kích thước.

- Đảm bảo chuẩn định vị của chi tiết.

- Thuận lợi cho người thợ khi gia công.

- Chi tiết ít bị sai số chuẩn khi gá đặt.

- Đảm bảo độ đồng tâm của chi tiết.

- Tốn ít thời gian khi ta chọn chuẩn là hai lỗ tâm.

Sau đây là qui trình công nghệ chế tạo bánh răng mới và tính chế độ cắt.

Chương VII: TÍNH CHẾ ĐỘ CẮT

V/ TÍNH CHẾ ĐỘ CẮT:

* Nguyên công II:

BƯỚC 1: KHỎA MẶT ĐẦU

1/ Chọn t: t= .

2/ Chọn S:

( 21-1):

(25-1):

(16-1):

Smin = 0,5 TTMM: St=0,52mm/v.

3/ Tính V:

V= .

Theo bảng: (3-3):

Cv=292 Yv=0,3 m=0,2 Xv=0.15

Bảng (4-3) : T=60’.

Bảng (2-1): Kmv= ; (7-1): Knv=1 ; (8-1): Kuv=1,54

(9-1): K v =0,97 ; (15-1): K v =0,9

→ Kv= Kmv . Knv . Kuv . Kiv =1,15 x 1 x 1,54 x 0,9x 0,97 =1,61.

Thay vào: V=

Số vòng quay trục chính:

Tra thyết minh máy chọn: nt=1000v/p.

Vt=

Tính Pz: Pz=Cpz . t .S. V .Kz

(11-1): Cpz=300 ; Xpz=1,0 ; Ypz=0,75 ;npz=0,15

(12-1): Knz=

(13-1): np=0.75 ; (15-1): K z =0,94 ; Kyz =1,1 ;K =1.47.

Kz = 0,8 . 0,94 . 1,1 . 1,47 =1.21

Pz = 300

THIẾT KẾ QUY TRÌNH SỬA CHỮA CHẾ TẠO BÁNH RĂNG Z21 HỘP SỐ TÀI THỦY, bài tập lớn công nghệ chế tạo máy HỘP SỐ TÀI THỦY, thiết kế quy trình công nghệ gia công BÁNH RĂNG Z21 HỘP SỐ TÀI THỦY