THIẾT KẾ QUY TRÌNH SỬA CHỮA CỤM BÁNH RĂNG HỘP SỐ XE Ô TÔ

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH SỬA CHỮA CỤM BÁNH RĂNG, đồ án môn học công nghệ chế tạo máy CỤM BÁNH RĂNG, bài tập lớn công nghệ chế tạo máyCỤM BÁNH RĂNG, thiết kế quy trình công nghệ gia công chi tiết CỤM BÁNH RĂNG

đồ án môn học công nghệ chế tạo máy, bài tập lớn công nghệ chế tạo máy, thiết kế quy trình công nghệ gia công chi tiết, hướng dẫn quy trình công nghệ chế tạo máy,

PHẦN I: TỔNG QUAN VỀ BÁNH RĂNG

-

ĐỊNH NGHĨA

Bộ truyền bánh răng làm việc theo nguyên lý ăn khớp; thực hiện truyền chuyển động và công suất nhờ vào sự ăn khớp của các răng trên các bánh răng. Bộ truyền bánh răng có thể truyền chuyển động quay giữa 2 trục song song, giao nhau, chéo nhau hay biến đổi chuyển động quay thành chuyển động tịnh tiến hoặc ngược lại. Truyền động bánh răng được sử dụng hầu hết trong tất cả các loại máy. - PHÂN LOẠI

-

- Phân loại theo sự phân bố giữa các trục

- Truyền động giữa các trục song song: truyền động bánh răng trụ

- Truyền động giữa 2 trục giao nhau: truyền động bánh răng côn

- Truyền động giữa 2 trục chéo nhau: truyền động bánh răng hypoid( côn xoắn), trụ xoắn

- Theo sự phân bố giữa các răng trên bánh răng

- Bộ truyền ăn khớp ngoài

- Bộ truyền ăn khớp trong( khi một bánh răng có răng phía trong và một bánh răng có răng phía ngoài)

- Theo phương của răng so với đường sinh

- Bao gồm: Bánh răng với răng thẳng, răng nghiêng, răng cong, răng chữ V, răng xoắn…

- Theo biên dạng răng

- Truyền động bánh răng thân khai( Ơle tìm ra năm 1760)

- Truyền động bánh răng Xicloit( biên dạng răng là đường cong Xicloit) sử dụng chủ yếu trong đồng hồ và dụng cụ đo.

- Truyền động bánh răng Nôvicov( biên dạng răng là cung tròn, Nôvicov tìm ra năm 1954 làm tăng khả năng tải của bộ truyền)

- ĐÁNH GIÁ ƯU NHƯỢC ĐIỂM VÀ PHẠM VI SỬ DỤNG

- Ưu điểm:

- Kích thước nhỏ, khả năng tải lớn.

- Tỷ số truyền không thay đổi do không có hiện tượng trưởt trơn.

- Hiệu suất cao có thể đạt 0,97÷0,99

- Làm việc với vận tốc lớn( đến 150m/s) công suất đến chục ngàn KW, tỷ số truyền một cấp từ 2÷7, bộ truyền nhiều cấp đến vài trăm hoặc vài ngàn.

- Tuổi thọ cao, làm việc với độ tin cậy cao.

- Nhược điểm:

- Chế tạo tương đối phức tạp

- Đòi hỏi độ chính xác cao

- Có nhiều tiếng ồn khi vận tốc lớn

- Phạm vi sử dụng: Do có các ưu điểm liệt kê nên bộ truyền bánh răng được sử dụng rộng rãi trong ngành chế tạo máy. Trong đó bộ truyền bánh răng trụ răng thẳng được sử dụng rộng rãi nhất, các bộ truyền còn lại sử dụng tùy vào kết cấu máy.

PHẦN II: ĐẶC ĐIỂM HƯ HỎNG VÀ BIỆN PHÁP KHẮC PHỤC

-

XÁC ĐỊNH NGUYÊN NHÂN HƯ HỎNG

Dựa vào chức năng làm việc của hộp số xe hơi và điều kiện làm việc, chế độ bôi trơn…mà hộp số có nhiều dạng hư hỏng khắc nhau: răng bị gãy, răng bị tróc rỗ bề mặt, răng bị mẽ do vào số không đúng. Tốc độ bộ truyền lớn sinh ra nhiệt làm phá hỏng lớp dầu bôi trơn giữa các bánh răng dẫn đến các hiện tượng gãy răng và mòn răng. - PHÂN TÍCH NGUYÊN NHÂN HƯ HỎNG

-

Gãy răng

Là dạng hư hỏng ngthiêm trọng do ứng suất uốn gây nên có thể do quá tải hoặc do mỏi. Làm bộ truyền ngưng làm việc và làm cho trục và ổ bị hư hỏng.

- Gãy răng liên quan đến:

- Ứng suất thay đổi

- Do mòn răng kết hợp với tải trọng động

- Khi vào khớp bánh răng di trượt

-

Tập trung tải theo chiều rộng vành răng do sai số chế tạo và lắp ráp hoặc do biến dạng đàn hồi lớn của trục.

Gãy răng thường bắt đầu ở chân răng là nơi có ứng suất uốn lớn nhất. Hình thành các vết nứt tại nơi có sự tập trung ứng suất ở đáy răng, sau đó nếu quá tải lặp lại thì vết nứt sẽ phát triển thành vết gãy răng. Theo nghiên cứu một trong các dạng hỏng mới nhất của răng là vết nứt hình thành từ bên trong răng tại vùng có sự tập trung ứng suất nhiều nhất.

Để phòng ngừa ta kiểm nghiệm độ bền răng khi quá tải, tránh làm việc ở chế độ có sự quá tải, tăng mođun răng, làm giảm sự tập trung tải trọng ở chân răng, tăng bền vật liệu chế tạo bánh răng, tính toán răng theo độ bền uốn.

- Tróc vì mỏi bề mặt răng

- Dạng hỏng chủ yếu của bộ truyền kín và bôi trơn tốt do ứng suất tiếp xúc và ma sát trên bề mặt răng gây nên. Sau một thời gian làm việc các vết nứt do mỏi trên bề mặt răng xuất hiện. Dưới tác dụng áp suất của dấu sinh ra trong các vết nứt do bị bịt kín miệng khi bề mặt răng ăn khớp. Chúng phát triển thành tróc, thường xảy ra ở chân răng có vận tốc trượt nhỏ. Tróc gồm 2 loại là: Tróc nhất thời( xảy ra ở bánh răng có HB<350) và tróc lan(xảy ra ở bánh răng có HB>350)

- Để tránh tróc rỗ bề mặt răng ta tính bộ truyền bánh răng theo độ bền tiếp xúc. Có thể ngăn tróc bằng các phương pháp: nâng cao độ rắn bề mặt răng bằng nhiệt luyện, tăng góc ăn khớp bằng dịch chỉnh góc, nâng cao cấp chính xác răng theo chỉ tiêu tiếp xúc.

- Mòn răng

- Là dạng hỏng chủ yếu của các bộ truyền hở và bôi trơn không tốt làm việc trong môi trường có các hạt mài mỏnơi vào. Sự sai lệch biên dạng do mòn làm tăng tải trọng động, tăng ứng suất uốn và cuối cùng sẽ làm gãy răng.

- Để giảm mòn ta tăng độ bền mòn của răng bằng cách tăng độ rắn bề mặt, bảo vệ không cho các hạt mài mòn rơi vào mối ăn khớp, sử dụng vật liệu bôi trơn có độ nhớt cao. Răng bị mòn chủ yếu ở chân răng và đỉnh răng do có vận tốc trượt lớn.

- Dính răng

- Xảy ra đối với các bộ truyền chịu tải trọng lớn, làm việc với vận tốc cao và khi màng dầu bôi trơn bị phá vỡ do nhiệt sinh ra hoặc do ứng suất tiếp xúc có giá trị lớn. Khi đó răng dính vào nhau và do 2 bề mặt trượt tương đối các mảnh kim loại rất bé bị dứt khỏi răng này và bám chặt vào bề mặt răng kia. Dẫn đến bề mặt răng bị xước nhiều và dạng răng bị phá hỏng.

- Để chống dính ta sử dụng các biện pháp để chống mài mòn, dung dầu bôi trơn chống dính, làm nguội dầu bôi trơn, chế tạo đôi răng ăn khớp bằng cặp vật liệu thích hợp( 2 bánh răng ăn khớp thì sử dụng 2 vật liệu khác nhau hoặc nếu cùng vật liệu thì độ cứng bánh răng phải khác nhau).

- Xước bề mặt làm việc của răng

- Do thiếu dầu bôi trơn các bánh răng khi làm việc nên sinh ra ma sát khô làm xước bề mặt răng. Để giảm xước bề mặt răng cần chế độ bôi trơn hợp lý.

- Ngoài ra còn có các dạng hỏng khác như: biến dạng dẻo bề mặt răng xuất hiện trong cặp bánh răng chế tạo từ thép tương đối mềm, chịu tải trọng lớn và làm việc với vận tốc thấp. Bong bề mặt răng xảy ra khi cặp bánh răng được tăng bền bề mặt như: thấm than, thấm nitơ, tôi bề mặt…hỏng mặt đầu răng đối với các cơ cấu bánh răng di trượt. Các vết nứt ở vành bánh răng, nan hoa và mayơ, bề mặt lỗ hoặc then trong mayơ bị ép vỡ…

PHẦN III: PHÂN TÍCH CHỌN PHƯƠNG ÁN CỤ THỂ

-

PHÂN TÍCH CHI TIẾT CẦN SỬA CHỮA

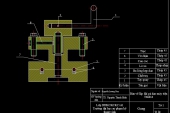

Chi tiết là một bộ bánh răng liền trục gồm 2 bánh răng thẳng Z12 và Z16; 2 bánh răng nghiêng Z24 và Z29.

Trong quá trình chuyển động, do điều kiện môi trường bụi bặm, các hạt bụi từ bên ngoài rớt vào làm cho bánh răng Z12 bị mòn. - CÁC PHƯƠNG ÁN SỬA CHỮA

- Phương án hàn đắp

- Phương án này được sử dụng rộng rãi trong ngành sửa chữa. Đây là phương án đơn giản phục hồi nhanh chóng. Tuy nhiên hiệu quả không cao còn phụ thuộc vào nhiều yếu tố.

- Phục hồi các bề mặt chi tiết bị mòn, nứt, mẻ, gãy hoặc nối ghép kim loại bằng cách nung chi tiết đến trạng thái dẻo hoặc lỏng, làm cho kim loại liên kết lại với nhau hoặc bù đắp vào phần kim loại còn thiếu. Phục hồi các bề mặt hư hỏng của chi tiết bằng hàn đắp sau đó gia công cơ trên máy công cụ để được các kích thước lắp ghép của chi tiết.

- Trong sửa chữa chủ yếu dung 2 dạng hàn: hàn hồ quang và hàn khí. Các phương án này được sử dụng tùy theo nhu cầu làm việc của từng bộ phận chi tiết, theo điều kiện làm việc hoặc theo yêu cầu của nhà máy vì giá rẻ thời gian phục hồi chi tiết nhanh.

- Phương án ghép răng

- Thay thế răng mới vào vị trí răng cũ bằng phương pháp hàn hoặc ta cũng có thể cố định răng bằng vít cấy. Phương án này tiết kiệm thời gian, ít tốn kém, đạt hiệu quả cao.

- Phương pháp mạ phun

- Kim loại được nung nóng chảy bằng hồ quang điện( khi mạ phun điện) hoặc bằng lửa ôxi và axêtilen( khi mạ phun khí)

- Và kim loại được phun bằng lượng không khí néncó áp suất đến 6at để phủ lên bề mặt của chi tiết những hạt rất nhỏ 15-20µm. Các hạt này đập vào bề mặt kim loại với vận tốc lớn(100÷250m/s), bám vào bề mặt đó tạo thành lớp phủ dày đặc.

- Phương án này ít được sử dụng do giá thành đắt. Nó chỉ được sử dụng cho các chi tiết đòi hỏi có độ chính xác cao và kích thước nhỏ hoặc các chi tiết không thể tiến hành gia công cơ.

- Phương án chế tạo bánh răng mới

- Đây là phương án tốt nhất và hiệu quả nhất khi mà chi tiết bị hư hỏng quá nặng không thể sửa chữa được hoặc giá thành sửa chữa bằng hoặc cao hơn chế tạo mới.

-

Giá thành chế tạo mới cao, gia công tốn nhiều thời gian, ảnh hưởng đến thời gian hoạt động của máy. Tuy nhiên do chi tiết có tính lắp lẫn nên khi chúng ta xác định được chi tiết hư hỏng thì chỉ cần chọn mua đúng loại chi tiết như vậy sẽ tiết kiệm được thời gian và đảm bảo độ chính xác, hiệu suất cao. Chỉ có những chi tiết quá phức tạp, đặc biệt mới tiến hành trình tự chế tạo.

KẾT LUẬN:

Trên đây là 4 phương án thường được sử dụng trong sửa chữa, tùy vào dạng hư hỏng của chi tiết và phụ thuộc vào điều kiện kinh tế của mỗi nhà máy, cơ sở mà ta chọn phương án thích hợp nhất để tiến hành sửa chữa.

BẢNG TIẾN TRÌNH CÔNG NGHỆ SỬA CHỮA BỘ BÁNH RĂNG TRỤC II BẰNG PHƯƠNG PHÁP MẠ CRÔM VÀ GIA CÔNG CƠ

|

THỨ THỰ |

NỘI DUNG NGUYÊN CÔNG |

MẶT CHUẨN SỐ BẬC ĐỊNH VỊ |

MÁY |

DAO |

GHI CHÚ |

||

|

NC |

G |

B |

|||||

|

I |

|

|

Làm sạch vật hàn ( dùng dung dịch kiềm nóng tẩy các vết dầu mỡ trên bề mặt răng, sau đó dùng bàn chải thép, giấy ráp số 1 đánh sạch lớp ôxi hóa trên bề mặt răng) |

|

|

|

|

|

II |

|

|

Kiểm tra kích thước của chi tiết. |

|

|

|

|

|

III |

|

|

Tiến hành mài sửa bánh răng để các kích thước bị mòn được đồng đều, đồng thời cho kim loại dễ bám khi mạ phun. |

|

|

|

|

|

IV |

|

|

Tiến hành mạ phun chi tiết bánh răng bị mòn đến kích thước nhất định có đủ lượng dư đồng đều giữa các mặt để gia công. |

|

|

|

|

|

V |

|

|

Ủ trục để phần kim loại mạ kết dính tốt hơn với bánh răng. |

|

|

|

|

|

VI |

|

1 |

Tiện đạt kích thước Φ42±0,062 |

Khử 5 bậc tự do |

1K62 |

T15K6 |

|

|

2 |

Tiện đạt kích thước 18±0,027 |

Khử 5 bậc tự do |

1K62 |

T15K6 |

|

||

|

3 |

Tiện vát mép 2x45º |

Khử 5 bậc tự do |

1K62 |

T15K6 |

|

||

|

VII |

|

|

Phay răng thẳng |

Khử 5 bậc tự do |

6H82 |

Dao phay đĩa mođun m=3 |

|

|

VIII |

|

|

Mài bánh răng |

Khử 5 bậc tự do |

Máy mài |

Đá mài định hình |

|

|

IX |

|

|

Tổng kiểm tra bánh răng |

|

|

|

|

BẢNG TIẾN TRÌNH CÔNG NGHỆ SỬA CHỮA BỘ BÁNH RĂNG TRỤC II BẰNG PHƯƠNG PHÁP HÀN ĐẮP VÀ GIA CÔNG CƠ

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

MẶT CHUẨN SỐ BẬC ĐỊNH VỊ |

MÁY |

DAO |

GHI CHÚ |

||

|

NC |

G |

B |

|||||

|

I |

|

|

Làm sạch vật hàn ( dùng dung dịch kiềm nóng tẩy các vết dầu mỡ trên bề mặt răng, sau đó dùng bàn chải thép, giấy ráp số 1 đánh sạch lớp ôxi hóa trên bề mặt răng) |

|

|

|

|

|

II |

|

|

Kiểm tra kích thước của chi tiết. |

|

|

|

|

|

III |

|

|

Ủ bộ bánh răng để khử độ cứng ( nung nóng đến 820ºC ÷ 850ºC ) và để nguội dần trong không khí. |

|

|

|

|

|

IV |

|

|

Hàn đắp các mặt bên của răng bị mòn, đường kính đáy và đỉnh răng một lớp đắp cao hơn mặt dạng răng nguyên thủy 2 ÷ 3mm. ( dùng que hàn cacbon thấp, sau khi tạo hồ quang 5 – 8s thì liên tục hàn 4 – 5 răng. Dùng điện một chiều I = 105-110A, điện xoay chiều thì I = 90-100A, dùng ngọn lửa hồ quang ngắn. ) |

|

Máy hàn điện xoay chiều |

Que hàn cacbon thấp |

|

|

V |

|

|

Ủ - Sau khi hàn ta đem bộ bánh răng ủ ở nhiệt độ 750ºC - 770ºC. Để nguội dần trong không khí. |

|

|

|

|

|

VI |

|

1 |

Tiện đạt kích thước Φ42±0,062 |

Khử 5 bậc tự do |

1K62 |

T15k6 |

|

|

2 |

Tiện đạt kích thước 18±0,027 |

Khử 5 bậc tự do |

1K62 |

T15k6 |

|

||

|

3 |

Tiện vát mép 2x45º |

Khử 5 bậc tự do |

1K62 |

T15k6 |

|

||

|

VII |

|

|

Phay răng thẳng |

Khử 5 bậc tự do |

6H82 |

Dao phay đĩa môđun |

|

|

VIII |

|

|

Nhiệt luyện |

|

|

|

|

|

1 |

Tôi |

|

Lò tôi |

Nhiệt |

|

||

|

2 |

Ram |

|

Lò nung |

Nhiệt |

|

||

|

IX |

|

|

Mài bánh răng |

Khử 5 bậc tự do |

Máy mài |

Đá mài định hình |

|

|

X |

|

|

Kiểm tra bánh răng |

|

|

Thước cặp, đồng hồ so |

|

BẢNG TIẾN TRÌNH CÔNG NGHỆ SỬA CHỮA BỘ BÁNH RĂNG TRỤC II BẰNG PHƯƠNG PHÁP CHẾ TẠO MỚI

|

THỨ TỰ |

NỘI DUNG NGUYÊN CÔNG |

MẶT CHUẨN SỐ BẬC ĐỊNH VỊ |

MÁY |

DAO |

GHI CHÚ |

||

|

NC |

Gá |

Bước |

|||||

|

I |

|

|

Chuẩn bị phôi Phôi thanh, D = 88±0.5; L = 140±0.3 |

|

|

|

|

|

II |

|

|

Tiện Bước 1: Khỏa mặt đầu. Bước 2: Khoan lỗ mồi Φ14±0.12, đạt L=139mm. Bước 3: Khoan rỗng lỗ Φ19±0.21. Bước 4: Doa lỗ Φ19+0.021 Bước 5: Vát mép 1x45º Bước 6: tiện ngoài đạt Φ88, L=66mm

|

Khử 4 bậc tự do |

1K62 |

P18 |

|

|

III |

|

|

Bước 1: Khỏa mặt đầu còn lại Bước 2: Vát mép 1x45º Bước 3: tiện ngoài đạt Φ88, L=65mm

|

Khử 5 bậc tự do |

1K62 |

P18 |

|

|

IV |

|

|

Bước 1: Tiện thô đạt kích thướt Φ85.5±0.087, Đạt L=15mmm Bước 2: Tiện thô đạt kích thướt Φ72±0.074, Đạt L=66mm Bước 3: Tiện thô đạt kích thướt Φ56±0.074, Đạt L=23mm Bước 4Tiện thô đạt kích thướt Φ43±0.062, Đạt L=34mm Bước 5: Tiện cắt rãnh B=5mm đạt Φ32±0.62 Bước 6: Tiện cắt rãnh B=5mm đạt Φ32±0.62 Bước 7: Tiện bên trái rãnh Φ32±0.62 đạt L=20mm Bước 8: Tiện bên phải rãnh Φ32±0.62 đạt L=23mm Bước 9: Tiện cắt rãnh B=5mm đạt Φ24±0.52 Bước 10: Tiện bên phải rãnh Φ24±0.52 đạt L=5mm Bước 11: Tiện bên trái rãnh Φ24±0.52 đạt L=6mm Bước 12: Tiện tinh đạt kích thướt Φ85±0.087 Bước 13: Tiện tinh đạt kích thướt Φ72±0.074 Bước 14: Tiện tinh đạt kích thướt Φ55±0.074 Bước 15: Tiện tinh đạt kích thướt Φ42±0.062 Bước 16: Tiện vát mép 2x45º của Φ85 Bước 17: Tiện vát mép 2x45º của Φ72 Bước 18: Tiện vát mép 2x45º của Φ55 Bước 19: Tiện vát mép 2x45º của Φ42 Bước 20: Tiện vát mép 2x45º của Φ85 Bước 21: Tiện vát mép 2x45º của Φ72 Bước 22: Tiện vát mép 2x45º của Φ55 Bước 23: Tiện vát mép 2x45º của Φ42 |

Khử 5 bậc tự do |

1K62 |

P18 |

|

|

V |

|

|

Phay răng Bước 1: Phay răng nghiêng Z29 với góc nghiêng 30º Bước 2: Phay răng nghiêng Z24 với góc nghiêng là 30º Bước 3: Phay răng Z12 |

Khử 5 bậc tự do |

Máy 5K324 |

Dao phay trục vít |

|

|

VI |

|

|

Xọc răng dụng phương pháp xọc bao hình. |

Khử 5 bậc tự do |

Máy chuyên dùng |

Dao định hình |

|

|

VII |

|

|

Nhiệt luyện |

|

Lò tôi cao tần |

Nhiệt |

|

|

VIII |

|

|

Tổng kiểm tra |

|

|

Thước cặp, dưỡng, bánh răng mẫu, bột màu. |

|

PHẦN IV: CHỌN PHƯƠNG ÁN SỬA CHỮA

- CHỌN PHƯƠNG ÁN CÓ LỢI NHẤT:

Từ điều kiện thực tế kết hợp với lợi nhuận về kinh tế khi sửa chữa chi tiết. Ta chọn phương án sửa chữa bánh răng bằng phương chế tại mới. Phương án này tuy tốn nhiều thời gian nhưng giúp chúng ta cải thiện vấn đề hư hỏng, đảm bảo cho tiền trình sản xuất lâu dài, vận hành của máy tốt hơn vì chúng ta có thời gian để chuẩn bị trong quá trình bảo dưỡng máy.

- QUY TRÌNH CÔNG NGHỆ SỬA CHỮA:

- Nguyên công I: Chọn phôi

- Nguyên công II: Tiện

- Bước 1: Vát mặt đầu

- Bước 2: Khoan lỗ mồi

- Bước 3: Khoan rỗng lỗ