BIÊN SOẠN GIÁO TRÌNH HƯỚNG DẪN THIẾT KẾ ĐỒ GÁ TRÊN MÁY CẮT KIM LOẠI

NỘI DUNG ĐỒ ÁN

1. Đầu đề luận án:

BIÊN SOẠN “GIÁO TRÌNH HƯỚNG DẪN THIẾT KẾ ĐỒ GÁ TRÊN MÁY CẮT KIM LOẠI”

2. Nhiệm vụ và yêu cầu:

1) Tổng quan về đồ gá.

2) Các chi tiết và cơ cấu định vị.

3) Các chi tiết và cơ cấu kẹp chặt.

4) Các cơ cấu khác.

5) Một số cơ cấu và đồ gá điển hình theo máy cắt ( 3D )

6) Kêt luận và đề nghị

MỤC LỤC

CHƯƠNG 1: TỔNG QUAN VỀ ĐỒ GÁ Trang

1.1 Trang bị công nghệ 1

1.2 Phân loại đồ gá 2

1.2.1. Phân loại theo nhón máy

1.2.2. Phân loại theo mức độ chuyên môn hóa

1.3 Cấu tạo tổng quát của đồ gá 4

1.4 Tác dụng của đồ gá 4

1.5 Yêu cầu đối với đồ gá 5

1.6 Tài liệu ban đầu để thiết kế đồ gá 5

1.7. Trình tự thiết kế đồ gá 6

CHƯƠNG 2: ĐỊNH VỊ VÀ CÁC CHI TIẾT ĐỊNH VỊ TRONG

ĐỒ GÁ

2.1 Khái niệm về định vị 8

2.2 Nguyên tắc 6 điểm khi định vị 8

2.3 Chuẩn và phân loại chuẩn 11

2.4 Các thành phần sai số của kích thước gia công 12

2.4.1 Sai số gá đặt

2.4.2 Sai số chuẩn

2.4.2.1 Khái niệm

2.4.2.2 Ví dụ tính sai số chuẩn

2.4.2.3 Phương pháp tính sai số chuẩn

2.5 Áp dụng tính sai số chuẩn 16

2.5.1 Sai số khi định vị bằng mặt phẳng

2.5.2 Sai số chuẩn khi định vị bằng mặt tròn ngoài

2.5.3 Sai số chuẩn khi định vị bằng mặt lỗ

2.5.4 Định vị bằng mặt phẳng và 2 lỗ có đường tâm

thẳng góc với mặt phẳng

2.5.5 Dung sai và lắp ghép của chốt và lỗ

2.5.6 Chiều cao chốt

2.5.7 Định vị bằng một mặt phẳng và một chốt trám

có tâm song song với mặt phẳng

2.5.8 Định vị bằng lỗ côn (lỗ tâm)

2.6 Sai số kẹp chặt 32

2.7 Sai số đồ gá 41

2.8 Các chi tiết và cơ cấu định vị 43

2.9 Các chi tiết định vị mặt phẳng 44

2.10 Các chi tiết định vị mặt trụ ngoài 50

2.11 Các chi tiết định vị mặt trụ trong 51

CHƯƠNG 3: CHI TIẾT VÀ CƠ CẤU KẸP CHẶT

3.1 Tổng quan về kẹp chặt 57

3.1.1 Khái niệm về kẹp chặt và yêu cầu cơ cấu kẹp chặt 57

3.1.2 Ý nghĩa của kẹp chặt 58

3.1.3 Phương và chiều lực kẹp 59

3.1.4 Điểm đặt của lực kẹp 60

3.2 Phân loại các cơ cấu kẹp chặt 61

3.3.1 Sai số kẹp chặt 62

3.3.2 Cách tính lực kẹp cần thiết 62

3.3.2.1 Tính lực kẹp khi tiện 67

3.3.2.2 Tính lực kẹp khi khoan 71

3.3.2.3 Tính lực kẹp khi phay 74

3.3 Các cơ cấu kẹp chặt điển hình kiểu cơ khí 77

3.3.1 Kẹp chặt bằng chêm 77

3.3.1.1 Tính lực kẹp của chêm 78

3.3.1.2 Tính điều kiện tự hãm của chêm 79

3.3.1.3 Lực cần thiết đóng chêm ra 83

3.3.1.4 Tính chêm có con lăn 84

3.3.1.5 Tính chêm có chốt 86

3.3.1.6 Tính chêm có chốt và con lăn 89

3.3.2 Kẹp chặt bằng bánh lệch tâm 93

3.3.2.1 Bánh lệch tâm tròn 94

3.3.2.2 Bánh lệch tâm đường cong Asimet 95

3.3.2.3 Bánh lệch tâm đường cong Logarit 98

3.3.3 Kẹp chặt bằng ren vít 99

3.3.4 Kẹp chặt bằng ren vít-đòn 104

3.3.5 Kẹp chặt lò xo 107

3.4 Các cơ cấu kẹp chặt điển hình kiểu thủy lực-khí nén,

điện từ-điện cơ 109

3.4.1 Kẹp chặt bằng khí nén 109

3.4.2 Kẹp chặt bằng thủy lực 114

3.4.3 Kẹp chặt bằng khí nén-thủy lực 119

3.4.4 Kẹp chặt bằng cơ khí-thủy lực 122

3.4.5 Kẹp chặt bằng từ tính 123

3.4.5.1 Nguyên lý

3.4.5.2 Tính lực kẹp

3.4.6 Kẹp chặt bằng điện từ 126

3.4.7 Kẹp chặt bằng điện cơ 128

3.4.8 Kẹp chặt bằng chân không 129

CHƯƠNG 4 : CƠ CẤU TỰ ĐỊNH TÂM 135

4.1 Khái niệm

4.2 Các cơ cấu tự định tâm thường dùng. 135

4.2.1 Cơ cấu tự định tâm bằng ren ốc trái chiều nhau 135

4.2.2 Cơ cấu tự định tâm bằng chêm 135

4.2.3 Cơ cấu tự định tâm bằng đòn bẩy 138

4.2.4 Cơ cấu tự định tâm bằng các đường cong 138

4.2.5 Cơ cấu tự định tâm bằng khe chêm 140

4.2.6 Cơ cấu tự định tâm bằng lò xo dĩa 142

4.2.6 Cơ cấu tự định tâm bằng ống kẹp đàn hồi 144

4.2.6 Cơ cấu tự định tâm bằng chất dẻo 148

CHƯƠNG 5 : CÁC CƠ CẤU KHÁC 151

5.1 Cơ cấu định vị đồ gá trên bàn máy cắt gọt 151

5.2 Cữ so dao 152

5.3 Cơ cấu dẫn hướng 154

5.3.1 Bạc dẫn 154

5.3.2 Phiến dẫn 161

5.4 Cơ cấu phân độ 164

5.5 Thân đồ gá 169

Lời nói đầu

Trong quá trình học, qua những môn học chuyên nghành và nhất là qua đồ án công nghệ chế tạo máy chúng ta đã biết và sử dụng một số các chi tiết định vị và kẹp chặt, nhưng đó chỉ là một vài chi tiết trong rất nhiều các chi tiết và cơ cấu đã được biên soạn thành những tài liệu khác nhau, và trong thực tế thì còn nhiều hơn nữa mà mình chưa thể biết đến. Chính vì thế cuốn sách này ra đời với mục đích chủ yếu là để hệ thống lại kiến thức về đồ gá, các loại tiêu chuẩn, có được một khái niệm tổng quát và biết thêm được những cơ cấu, những chi tiết dùng trong đồ gá, ít nhiều phục vụ cho công việc học tập của chúng ta.

Cuốn “Hướng dẫn thiết kế đồ gá trên máy cắt kim loại” đã nói rất rõ trình tự thiết kế đồ gá, và trong hướng đi đã được vạch ra thì giáo trình này đã trang bị cho người làm rất nhiều công cụ và tài liệu để từ đó họ có thể chọn lựa và có được sự lựa chọn tốt nhất cho riêng mình. Phần phụ lục đã được tập hợp tất cả những chi tiết tiêu chuẩn, hình ảnh cơ cấu và thông số cụ thể để ta có thể hình dung một cách toàn diện về công việc thiết kế đồ gá.

“Hướng dẫn thiết kế đồ gá trên máy cắt kim loại” là nơi tập hợp tất cả các chi tiết, cơ cấu định vị, chi tiết và cơ cấu kẹp chặt điển hình để sau này, khi người đọc cần tra cứu, hoặc khi sinh viên làm đồ án sẽ không phải mày mò nhiều quá nhiều sách để tìm được cái mình cần, tạo thuận lợi hơn cho việc học tập và nghiên cứu của người đọc.

Lời cuối cùng trước khi gửi đến tay quý độc giả. Mặc dù sách được biên soạn trong thời gian khá dài, và được tập hợp từ nhiều nguồn tư liệu khác nhau. Nhưng với vốn kiến thức, kinh nghiệm và kĩ năng còn hạn chế nên sản phẩm chắc chắn sẽ còn nhiều sai sót, rất mong được sự đóng góp ý kiến của quý độc giả để cuốn giáo trình này ngày càng hoàn thiện hơn nữa. Xin chân thành cảm ơn !!!

Khái niệm về đồ gá:

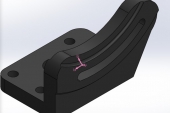

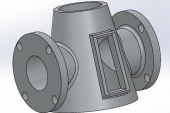

Đồ gá được cấu tạo bởi các bộ phận chính như sau:

Bộ phận định vị

Bộ phận kẹp chặt

Các cơ cấu truyền lực từ nơi tác động đến vị trí kẹp chặt.

Các cơ cấu hướng dẫn dụng cụ cắt như: phiến dẫn, bạc dẫn, then dẫn, dưỡng so dao…

Các cơ cấu quay và phân độ.

Thân đồ gá và đế đồ gá để lắp ráp các bộ phận trên tạo thành bộ đồ gá hoàn chỉnh.

Cơ cấu định vị và kẹp chặt đồ gá vào máy cắt kim loại.

Tác dụng của đồ gá

Nâng cao năng suất và độ chính xác gia công vì vị trí của chi tiết so với máy, dao được các định bằng các đồ gá định vị, không phải rà gá mất nhiều thời gian. Độ chính xác gia công được bảo đảm nhờ phương án chọn chuẩn, độ chính xác của đồ gá và đặc biệt là không phụ thuộc vào tay nghề công nhân. Vị trí của dao so với đồ định vị ( quyết định kích thước gia công) đã được điều chỉnh sẵn.

Mở rộng khả năng công nghệ của thiết bị : nhờ đồ gá mà một số máy có thể đảm nhận công việc của máy khác chủng loại. ví dụ : có thể mài trên máy tiện, có thể tiện trên máy phay hoặc phay trên máy tiện…

Đồ gá giúp cho việc gia công nguyên công khó mà nếu không có đồ gá thì không thể thực hiện được. ví dụ : khoan lỗ nghiêng trên mặt trụ. Đồ gá phân độ để phay bánh răng, gia công nhiều lỗ…

Giảm nhẹ sự căng thẳng và cải thiện điều kiện làm việc của công nhân, không cần sử dụng thợ bậc cao.

Nhờ những tác dụng trên mà việc sử dụng đồ gá đúng chủng loại, đúng lúc, sẽ mang lại hiệu quả kinh tế cao.

Yêu cầu đối với đồ gá:

Đồ gá trên máy cắt kim loại là phải đáp ứng những yêu cầu sau:

1- kết cấu phải phù hợp với công dụng. nếu đồ gá chỉ có công dụng là mở rộng khả năng công nghệ của máy thì kết cấu của đồ gá phải chọn sao cho giá thành chế tạo là rẻ nhất. Nếu đồ gá được dùng cho nâng cao năng suất lao động thì kết cấu của đồ gá phải giải quyết được việc gá đặt và tháo phôi nhanh. Đồ gá chuyên dùng phải có kết cấu đơn giản tới mức tối đa. Tuy nhiên, trong mọi trường hợp, hiệu quả kinh tế vẫn là chỉ tiêu để lựa chọn phương án kết cấu cho đồ gá.

2 – Đảm bảo được độ chính xác gia công đã cho. Sai số khi gia công chi tiết trên đồ gá phụ thuộc vào nhiều yếu tố trong đó có đồ gá. Người thiết kế đồ gá phải hiểu được sai số nào của đồ gá sẽ ảnh hưởng đến sai số gia công chi tiết. Cần khống chế các sai số của đồ gá và các sai số có liên quan ở mức cho phép để đảm bảo sai số cho phép của chi tiết gia công.

3-Sử dụng thuận tiện và an toàn khi làm việc. Để sử dụng thuận tiện, đồ gá phải đảm bảo cho việc gá đặt và tháo lắp chi tiết gia công nhanh, dễ dàng, tay gạt kẹp chặt phải dễ thao tác, dễ dàng làm sạch phoi trên đồ gá và gá đặt đồ gá trên máy phải đơn giản.

An toàn lao động là một chỉ tiêu quan trọng đối với đồ gá đặc biệt là đồ gá quay cùng với trục chính máy trong quá trình làm việc như trên máy tiện, máy mài tròn… các đồ gá này không nên có phần lồi nhô ra lớn và khi làm việc cấn có bộ phận che chắn bảo vệ.

PHÂN LOẠI ĐỒ GÁ

Phân loại theo nhóm máy:

Đồ gá trên máy tiện, máy tiện revolve.

Đồ gá trên máy phay.

Đồ gá trên máy bào.

Đồ gá trên máy khoan.

Đồ gá trên máy doa.

Đồ gá trên máy chuốt.

Đồ gá trên máy gia công bánh răng.

Phân loại theo mức độ chuyên môn hóa

- Đồ gá vạn năng thông dụng: đồ gá vạn năng thong dụng có thể gọi là đồ gá vạn năng không điều chỉnh. Khi sử dụng đồ gá vạn năng thông dụng không cần phải lắp bổ sung thêm các chi tiết và bộ phận khác vào đồ gá. Loại đồ gá này được dùng để định vị và kẹp chặt các chi tiết có kích thước và hình dáng khác nhau trong sản xuất đơn chiếc và hang loạt nhỏ. Các đồ gá vạn năng thông dụng thường được chế tạo như loại thiết bị phụ kèm theo máy của các nhà máy chế tạo máy công cụ. Ví dụ: mâm cặp vạn năng, êtô vạn năng, đầu phân độ vạn năng…

- Đồ gá vạn năng điều chỉnh: Đồ gá này gồm có bộ phận cố định và bộ phận thay đổi. Bộ phận cố định là phần cơ sở dùng cho mọi chi tiết gia công khác nhau. Bộ phận thay đổi là những chi tiết của đồ gá được sử dụng tùy theo hình dạng và kích thước của chi tiết gia công.

Ví dụ: các loại êtô khí nén dùng để phay, có má êtô thay đổi còn để êtô là phần cố định.

- Đồ gá chuyên môn hóa điều chỉnh

Đồ gá này dùng để định vị và kẹp chặt nhóm các chi tiết có kích thước, có kết cấu công nghệ gần như nhau, phương pháp gia công và đặc tính của các bề mặt định vị tương tự nhau.

Đồ gá chuyên môn hóa điều chỉnh gồm hai bộ phận : bộ phận vạn năng và bộ phận thay thế. Bộ phận vạn năng thường không đổi và gồm : than đồ gá, truyền dẫn… Bộ phận thay thế gồm các chi tiết thay thế được chế tạo thích hợp với hình dáng và kích thước của nhóm chi tiết gia công trên đồ gá.

Trên đồ gá chuyên môn hóa điều chỉnh có thể điều chỉnh được các chi tiết định vị để gá đặt các chi tiết cùng kiểu nhưng có kích thước khác nhau. Việc sử dụng các chi tiết thay thế sẽ mở rộng khả năng công nghệ của đồ gá, giảm số lượng các đồ gá chuyên dung, do đó rút ngắn thời gian chuẩn bị sản xuất khi chuyển sang sản xuất hang loại sản phẩm mới. Đồ gá chuyên môn hóa điều chỉnh được dung phổ biến trong sản xuất hang loạt và hàng loạt lớn.

- Đồ gá chuyên dùng

Loại đồ gá này chỉ thực hiện được một nguyên công của một chi tiết cụ thể nào đó. Khi thay đổi đối tượng sản xuất, loại này không dùng được.

Đồ gá chuyên dùng có ưu điểm là với một lần điều chỉnh máy có thể gia công tất cả các chi tiết trong lô sản phẩm đạt độ chính xác đã cho. Do đó có thể năng cao năng xuất lao động, giảm thời gian phụ và sức lao động của công nhân. Ưu điểm này càng thể hiện rõ trong sản xuất hàng loạt lớn và hang khối.

Tuy nhiên, trong sản xuất đơn chiếc và hàng loạt nhỏ, sử dụng đồ gá chuyên dung sẽ không kinh tế vì chi phi cho thiết kế chế tạo đồ gá làm cho giá thành sản phẩm cao, không rút ngắn được thời gian chuẩn bị sản xuất.

- Đồ gá tổ hợp

Đồ gá tổ hợp là đồ gá được tổ hợp lại từ những chi tiết và bộ phận tiêu chuẩn hóa đã được chế tạo sẵn và được dùng lại nhiều lần để gá đặt nhiều loại chi tiết khác nhau. Đồ gá này được dùng trong sản xuất đơn chiếc, hàng loạt nhỏ, hàng loạt lớn và hàng khối. So với các đồ gá vạn năng và đồ gá chuyên dùng, sử dụng đồ gá tổ hợp có hiệu quả kinh tế rất cao bởi vì chi phí về thiết kế và chế tạo đồ gá loại này cho sản phẩm cụ thể tương đối thấp, rút ngắn được thời gian chuẩn bị sản xuất khi chuyển sang sản xuất loại sản phẩm mới.

PHƯƠNG PHÁP THIẾT KẾ ĐỒ GÁ

Phương hướng chung

Ngày nay, sản phẩm cơ khí rất đa dạng và thay đổi mẫu mã liên tục. Trong sản xuất song song tồn tại nhiều loại hình khác nhau gồm, sản xuất hàng loạt lớn, loạt vừa, loạt nhỏ và đơn chiếc, trong sản xuất loạt nhỏ chiếm tỷ lệ khá lớn. Để đáp ứng với mọi loại hình sản xuất, đồ gá cần định hướng phát triển như sau:

- Tiêu chuẩn hóa kết cấu của từng chi tiết, từng cụm chi tiết để có thể dễ dàng lắp thành đồ gá.

- dùng các phương tiện tác dụng nhanh như : dầu ép, khí nén, điện từ, điện cơ, chân không…

- tự động hóa khâu gá đặt để nâng cao năng suất và phù hợp với các thiết bị tự động.

Có thể sử dụng đồ gá điều chỉnh để gia công nhóm chi tiết nếu cần.

Tùy theo từng loại hình sản xuất mà mức độ ứng dụng có khác nhau.

Sản xuất hàng loạt lớn thì yêu cầu chính là năng suất vì vậy cần cơ khí hóa và tự động hóa đồ gá nhằm nâng cao năng suất đồng thời nâng cao độ chính xác gia công. Ở đây sử dụng rộng rãi các phương tiện tác dụng nhanh, đồ gá nhiều vị trí, phân độ và kẹp chặt tự động.

Sản xuất hàng loạt vừa cũng cần cơ khí hóa và bán tự động đồ gá, sử dụng cơ cấu tác động nhanh.

Sản xuất nhỏ cũng cần sử dụng đồ gá tháo lắp nhanh trên cơ sở các chi tiết và bộ phận tiêu chuẩn hóa. Đồng thời cơ khí hóa việc kẹp chặt để giảm nhẹ sức lao động của công nhân. Ngoài ra cũng nên dùng đồ gá điều chỉnh gia công nhóm để nâng cao tính hàng loạt trong sản xuất.

Tài liệu ban đầu để thiết kế đồ gá :

- bản vẽ chi tiết gia công với đầy đủ các kích thước, và các điều kiện kỹ thuật.

- Sơ đồ nguyên công đang thiết kế đồ gá với kích thước, dung sai, độ bóng, lượng dư và phương án định vị kẹp chặt.

- Bản thiết bị, các bước gia công, chế độ cắt s,v,t…

- Sản lượng hàng năm( chiếc/năm ).

- Các sổ tay công nghệ, sổ tay tiêu chuẩn đồ gá và kết cấu đồ gá…

Phương pháp và trình tự thiết kế đồ gá : phải qua bốn bước cơ bản sau

Bước 1 : thiết kế nguyên lý.

Dựa trên phương án định vị và kẹp chặt đã có ở sơ đồ công nghệ, người thiết kế vẽ phác sơ đồ nguyên lý của đồ gá như sau : đồ định vị, đồ kẹp chặt, cơ cấu dẫn hướng, sơ bộ về thân đồ gá, bộ phận định vị đồ gá vào máy… thể hiện ở vài hình chiếu.

Bước 2 : Thiết kế kết cấu cụ thể ( bản vẽ lắp )

Sau khi tham khảo các chi tiết tiêu chuẩn, bộ phận tiêu chuẩn, người thiết kế tiến hành vẽ bản vẽ lắp. Các chi tiết trong đồ gá hầu hết là chọn, riêng cơ cấu kẹp chặt phải tính toán sức bền.

Bản vẽ này thường theo tỷ lệ ½, 1/1 , hoặc 2/1. Trên bản vẽ ghi đầy đủ chế độ lắp ghép cho các mối lắp quan trọng. Đánh số thứ tự, đặt tên và chọn vật liệu cho từng chi tiết, ghi những yêu cầu kỹ thuật quan trọng như : độ vuông góc, độ song song, độ đồng tâm.

Số hình chiếu của bản vẽ có thể là một, hai, hay ba sao cho thể hiện hết các chi tiết của đồ gá, thường vẽ hình chiếu ở vị trí gia công trước tiên, rồi vẽ tiếp các hình chiếu khác.

Một số các kích thước cần ghi cụ thể là :

- Kích thước Cao x Dài x Rộng nhất của đồ gá.

- Khoảng cách giữa đồ định vị và đồ dẫn hướng.

- Bề dày miếng căn.

Những kích thước thẳng không có dung sai của chi tiết gia công thì kích thước tương ứng của đồ gá có dung sai là ± 0.1mm, còn kích thước góc tương ứng lấy dung sai là ±100.

Những kích thước của chi tiết gia công có dung sai thì kích thước tương ứng của đồ gá có dung sai bằng 1/2÷1/3 dung sai của kích thước chi tiết gia công ( hoặc phải tính sai số chuẩn, sẽ trình bày ở chương 2)

Khi thực hiện bản vẽ này cần theo nguyên tắc từ trong ra ngoài, nghĩa là vẽ chi tiết trước, rồi đến cơ cấu định vị, đến cơ cấu kẹp, đến thân đồ gá, rồi cơ cấu dẫn hướng…

Bước 3 : Vẽ tách chi tiết, từ bản vẽ lắp, vẽ tách các chi tiết trên những bản vẽ riêng, mỗi chi tiết thường thể hiện trên một khổ A4, những chi tiết tiêu chuẩn thì không cần vẽ. Những chi tiết không tiêu chuẩn phải vẽ đầy đủ các hình chiếu, ghi đầy đủ kích thước, nếu chi tiết nào không vẽ tách được, chứng tỏ bản vẽ lắp còn thiếu.

Bước 4 : Hiệu chỉnh bản vẽ lắp

Trên cơ sở các bản vẽ chi tiết, hiệu chỉnh lại bản vẽ lắp cho chính xác, cả về kích thước lẫn vị trí tương quan.

Khi đem cho phân xưởng chế tạo, cần đem các bản vẽ chi tiết kèm theo bản vẽ lắp để người công nghệ tham khảo khi gia công và dùng khi lắp ráp đồ gá.

Những tính toán cần thiết khi thiết kế đồ gá :

- Tính sai số gá đặt

Sai số này tính cho nguyên công đang được thực hiện trên đồ gá, sử dụng công thức :

Trong đó :

- là sai số do chọn chuẩn, sẽ trình bày trong chương 2

- là sai số kẹp chặt, sẽ trình bày trong chương 3

- là sai số của đồ gá, thường lấy bằng 1/5 dung sai kích thước.

- Tính toán lực kẹp cần thiết : tham khảo chương 3.

- Tính lực kẹp do cơ cấu kẹp tạo ra W : tham khảo chương 3.

Cơ cấu kẹp phải tạo ra được W = . Trong các công thức tính lực kẹp do cơ cấu kẹp tạo ra, thay W = từ đó rút ra các thông số cần thiết của cơ cấu kẹp.

- Tính toán sức bền của các cơ cấu chịu lực

Các cơ cấu này thường là đòn kẹp, bulong, cần piston…

CHƯƠNG II: ĐỊNH VỊ VÀ CÁC CHI TIẾT ĐỊNH VỊ TRONG ĐỒ GÁ

Hướng dẫn học

Chương này là một chương căn bản về lý thuyết, cần nắm vững các vấn đề sau:

- Nguyên tắc định vị 6 điểm; ứng dụng linh hoạt đúng đắn các trường hợp cụ thể, tránh định vị sai

- Phân biệt rõ ràng hai khái niệm định vị và kẹp chặt

- Khái niệm về sai số gá đặt. Cách tính sai số chuẩn. Nắm vững cách tính sai số chuẩn để ứng dụng trong các trường hợp định vị khác nhau.

- Trong các bảng 2-1, 2-2, 2-3, 2-4, 2-5 chỉ sử dụng một trường hợp để nghiên cứu, không học cả bảng.

- Kết cấu của các chi tiết định vị.

CHƯƠNG II: ĐỊNH VỊ VÀ CÁC CHI TIẾT ĐỊNH VỊ TRONG ĐỒ GÁ

- Khái niệm về định vị:

Định vị là bằng cách này hoặc cách khác xác định được đúng dắn vị trí tương đối giữa chi tiết gia công với dao cắt nhằm mục đích sau khi dao cắt hớt đi lớp kim loại bề mặt sẽ tạo ra một bề mặt mới gia công có vị trí chính xác tương đối với điểm khởi xuất.

- Nguyên tắc 6 điểm khi định vị:

Như đã biết trong cơ học chất rắn, mỗi vật thể trong không gian để có thể có sáu chuyển động cơ bản xác định bằng 3 tọa độ: OX, OY và OZ (hình 2-1.a)

Sáu chuyển động đó là:

Tịnh tiến theo phương OX, kí hiệu là:

Tịnh tiến theo phương OY, kí hiệu là:

Tịnh tiến theo phương OZ, kí hiệu là:

Quay quanh trục OX, kí hiệu là:

Quay quanh trục OY, kí hiệu là:

Quay quanh trục OZ, ký hiệu là: .

Vì thế mỗi vật rắn muốn xác định được vị trí cố định nào đó trong không gian thì phải khống chế sáu chuyển động trên, nghĩa là nếu sáu chuyển động tự do của vật thể đều bị hạn chế ở vị trí nào đó thì vật thể xác định vị trí trong không gian và chỉ một vị trí mà thôi. Nếu chỉ cần để một chuyển động tự do thì vật thể sẽ có vô số vị trí và do đó trong không gian vật thể không khống chế ở vị trí cố định. Đó là nguyên tắc sáu điểm khi định vị.

Trong quá trình gia công, không nhất thiết phải hạn chế đủ 6 bậc tự do, mà tùy theo yêu cầu kích thước đạt được của bề mặt gia công, có thể chỉ cần hạn chế 3 bậc, 4 bậc, 5 bậc hoặc cả 6 bậc tự do.

Điều cần chú ý khi định vị là: bậc tự do không được khống chế nhiều lần. Đó là trường hợp siêu định vị. Siêu định vị sẽ gây ra sáu số gia công, khó lắp chi tiết và gá, có thể làm hư hỏng đồ định vị.

Ví dụ 1: trong hình 2-1a vẽ sơ đồ định vị của một chi tiết hình hộp. Chi tiết được đặt trong ba tọa độ ox, oy, oz. Dưới mặt đáy song song với mặt phẳng xoy ta dùng ba điểm đỡ. Diện tích hình tam giác nối ba điểm này càng lớn thì chi tiết các vững. Do đó ta thường phải chọn mặt lớn nhất của chi tiết làm mặt định vị bằng 3 điểm (thường là mặt đáy) và ta gọi mặt đó là mặt định vị chính. Ba điểm ở mặt định vị chính khống chế được ba bậc tự do: xê dịch thẳng theo phương oz, quay quanh trục ox và quay quanh trục oy.

Mặt phẳng bên của chi tiết song song với mặt phẳng yoz được tự và hai điểm tựa, khử được hai bậc tự do: xê dịch thẳng theo phương ox và quay quanh oz.

Ta gọi mặt này là mặt chuẩn định hướng và thường chọn mặt dài nhất của chi tiết làm mặt định hướng (thường là mặt bên hông).

Mặt đầu của chi tiết song song với mặt phằng xoz được tỳ vào một điểm tựa, khử được một bậc tự do còn lại là xê dịch theo phương oy. Ta gọi mặt này là mặt chuẩn chắn và thường chọn mặt nhỏ nhất của chi tiết làm mặt chuẩn chắn (thường là mặt đầu).

Nhờ sáu điểm dịnh vị đó mà vị trí của chi tiết hoàn toàn được xác định.

Hình 2-1b là vị trí của chi tiết nằm trong đồ gá. Những điểm định vị trong hình 2a ở đây được thể hiện bằng các chốt định vị. Các lực kẹp w2, w3 bảo đảm cho vị trí của chi tiết được cố định sau khi đã định vị không bị xê dịch vì lực cắt và rung động sinh ra trong quá trình cắt.

............................................................................................................

CHƯƠNG III: CHI TIẾT VÀ CƠ CẤU KẸP CHẶT

3.1 Tổng quan về kẹp chặt

3.1.1 Khái niệm về kẹp chặt và yêu cầu cơ cấu kẹp chặt

Kẹp chặt là công việc tiếp theo sau khi định vị để hoàn thành việc gá đặt chi tiết. Cơ cấu kẹp chặt là một bộ phận của đồ gá có nhiệm vụ sinh ra lực kẹp khi có nguồn lực tác dụng vào nó. Tác dụng của cơ cấu kẹp chủ yếu là đảm bảo sự tiếp xúc chắc chắn giữa phôi và đồ định vị, đồng thời không cho nó dịch chuyển cũng như không bị rung động trong quá trình gia công dưới tác dụng của lực cắt.

Ngoài cơ cấu kẹp chính có khi còn dùng cơ cấu kẹp bổ sung nhằm tăng độ vững của hệ thống công nghệ, do đó nâng cao độ chính xác gia công, đảm bảo được độ nhám yêu cầu và nâng cao năng suất.

Thông thường cơ cấu định vị và cơ cấu kẹp chặt tách rời nhau để tránh gây biến dạng của cơ cấu định vị dưới tác dụng của lực kẹp, đảm bảo độ chính xác của phôi.

Cơ cấu kẹp có các yêu cầu cơ bản sau:

- Không được phá hỏng vị trí đã định vị của phôi.

- Lực kẹp phải đủ để chi tiết không bị xê dịch dưới tác dụng của lực cắt nhưng không quá lớn so với các giá trị cần thiết để tránh sinh ra biến dạng của phôi.

- Không làm hỏng bề mặt do lực kẹp tác dụng vào.

- Thao tác nhanh, đỡ tốn sức.

- Kết cấu nhỏ, gọn, an toàn, thành một khối để dễ bảo quản, sửa chữa.

- Cố gắng làm cho phương, chiều của lực kẹp vuông góc và hướng vào mặt chuẩn chính, không ngược chiều với lực cắt.

- Điểm đặt của lực kẹp nằm ngay trên đồ định vị hoặc nằm trong đa giác chân đế tạo nên bởi các đồ định vị tiếp xúc với mặt chuẩn chính để không gây lật hoặc biến dạng phôi.

Có nhiều loại cơ cấu kẹp, mỗi loại có các đặc điểm về kết cấu, tính năng cơ bản và phạm vi sử dụng khác nhau.

Không nên nhầm lẫn định vị và kẹp chặt. Đó là hai khái niệm khác nhau hẳn cần được phân biệt rõ ràng.

.......................................................

Định vị mới chỉ là vấn đề vật gia công vào vị trí chính xác của nó so với dao cắt (theo quy tắc 6 điểm đã nói ở chương định vị) mà vật gia công chưa được một ngoại lực nào giữ chặt ở vị trí đã định vị chống lại lực cắt và trong lượng bản thân. Vì thế khi cắt lực cắt sẽ đánh văng vật gia công ra khỏi đồ gá, phá hoại vị trí đã định vị. Muốn giữ vật gia công ở vị trí đó, cần có cơ cấu kẹp chặt. vì thế định vị là đặt vật gia công đúng vị trí (so với dao cắt), còn kẹp chặt là dùng lực giữ vững vị trí đó (chống lại lực cắt và trọng lượng bản thân vật gia công).

Khi thiết kế đồ gá, nên tách rời hai cơ cấu định vị và kẹp chặt riêng biệt vì mỗi loại có yêu cầu riêng. Đôi khi một cơ cấu làm cả hai nhiệm vụ đó, nhưng trường hợp này dùng ít hơn.

3.1.2 Ý nghĩa của vấn đề kẹp chặt.

Cơ cấu kẹp chặt tốt hay xấu ảnh hưởng rất lớn đến thời gian gia công, nhất là ảnh hưởng đến thời gian phụ và sức lao động của công nhân, ngoài ra còn ảnh hưởng đến độ chính xác, độ bóng bề mặt của chi tiết gia công.

Trong sản xuất loại lớn và hàng khối việc chọn cơ cấu kẹp chặt rất quan trọng, cần phải cơ khí hóa và tự động hóa việc kẹp chặt nhằm rút ngắn thời gian phụ, thao tác thuận tiện và giảm sức lao động cho công nhân. Đối với các chi tiết lớn, nặng cũng phải cơ khí hóa việc kẹp chặt để khỏi tốn sức.

Khi thiết kế cơ cấu kẹp chặt cần chú ý mấy vấn đề chính sau đây: Phương và chiều của lực kẹp, điểm đặt của lực kẹp, trị số lớn nhỏ của lực kẹp, tính tự hãm, truyền động và kết cấu hợp lý nhất.

3.1.3 Phương và chiều lực kẹp:

Phương và chiều của lực kẹp có liên quan mật thiết với vị trí của chuẩn định vị chính, chiều của lực cắt và chiều của trọng lượng bản thân vật gia công.

TÀI LIỆU THAM KHẢO

Tiếng việt

- Đặng Vũ Giao ( 1986 ), “Tính và thiết kế ĐỒ GÁ”. Trường Đại Học Bách Khoa Hà Nội.

- Trần Văn Địch (2007 ), “Thiết kế đồ án CÔNG NGHỆ CHẾ TẠO MÁY”. Nhà xuất bản khoa học kĩ thuật.

- Hồ Viết Bình – Nguyễn Ngọc Đào ( 2000 ), “CÔNG NGHỆ CHẾ TẠO MÁY”. Trường ĐH SPKT Tp HCM

- Nguyễn Đắc Lộc – Lê Văn Tiến – Ninh Đức Tốn –Trần Xuân Việt (2006), “Sổ tay CÔNG NGHỆ CHẾ TẠO MÁY tập 1,2”. Nhà xuất bản khoa học kĩ thuật.

- Trần Văn Địch (2000), “Sổ tay và atlat ĐỒ GÁ”, nhà xuất bản khoa học kĩ thuật.

- Trần Văn Địch (2000), “Thiết kế đồ án công nghệ chế tạo máy”, nàh xuất bản khoa học kĩ thuật.

- Hồ Viết Bình – Phan Minh Thanh – Nguyễn Ngọc Đào (2006), “Cơ sở CÔNG NGHỆ CHẾ TẠO MÁY”,Trường ĐH SPKT TpHCM

- Hồ Viết Bình – Lê Đăng Hoành – Nguyễn Ngọc Đào (2000), “ĐỒ GÁ GIA CÔNG CƠ KHÍ” , nhà xuất bãn Đà Nẵng.

Tiếng Anh

- JIGS AND FIXTURES

BIÊN SOẠN GIÁO TRÌNH HƯỚNG DẪN THIẾT KẾ ĐỒ GÁ TRÊN MÁY CẮT KIM LOẠI