HƯỚNG DẪN THIẾT KẾ ĐỒ GÁ GIA CÔNG CƠ KHÍ

NỘI DUNG ĐỒ ÁN

HƯỚNG DẪN VẼ ĐỒ GÁ

- Trình tự xây dựng bản vẽ lắp chung của đồ gá có thể như sau:

- Vẽ các hình chiếu của chi tiết gia công (vẽ bằng nét đứt, màu đỏ, coi như trong suốt).

- Vẽ cơ cấu định vị của chi tiết gia công.

- Vẽ cơ cấu kẹp chặt của chi tiết gia công.

- Vẽ các cơ cấu dẫn hướng của dụng cụ, điều chỉnh dụng cụ, cơ cấu phân độ…

- Vẽ thân đồ gá đảm bảo đủ cứng vững và có tính công nghệ cao.

- Ghi các kích thước cơ bản của đồ gá (kích thước lắp ghép, kích thước tổng thể: chiều dài, chiều rộng, chiều cao, kích thước chủ yếu…).

- Đánh số các chi tiết của đồ gá (từ trái qua phải theo chiều kim đồng hồ).

- Xác định điều kiện kỹ thuật của đồ gá theo yêu cầu của nguyên công và khả năng công nghệ chế tạo đồ gá thực tế.

- Lên bảng kê chi tiết trên đồ gá.

Tùy theo kích thước thực của đồ gá mà bản vẽ lắp ráp chung của đồ gá được xây dựng theo các tỉ lệ khác nhau: 1:1 ; 2:1 ; 4:1.

- Gợi ý chọn lựa chi tiết định vị:

-

Chuẩn định vị là mặt phẳng: Đối với chuẩn định vị là mặt phẳng khi đó đồ định vị thường dùng là: chốt tỳ, phiến tỳ…

- Chốt tỳ:

- Chốt tỳ cố định:

- Chốt tỳ cố định dùng để định vị khi chuẩn là mặt phẳng, gồm có 3 loại như Hình 2.1

Hình 2.1 a và 2.1 b dùng khi chuẩn định vị là mặt thô.

Hình 2.1 c dùng khi chuẩn định vị là chuẩn tinh.

- Chốt tỳ có thể lắp trực tiếp trên thân đồ gá hoặc lắp thông qua bạc lót như hình 2.1 d.

( Nên lắp thông qua bạc lót: không hư hại đến đế đồ gá khi có tháo lắp thường xuyên)

- Chốt tỳ có đường kính D ≤ 12 mm được chế tạo bằng thép cacbon dụng cụ có hàm lượng: C = 0,7 ÷ 0,8 % và tôi cứng đạt HRC = 50 ÷ 60.

- Khi D ≥ 12 mm có thể chế tạo bằng thép cacbon có hàm lượng C = 0,15 ÷ 0,2 %, tôi cứng sau khi thắm than đạt độ cứng HRC = 55 ÷ 60.

Sinh viên tham khảo bảng (8-1), trang 392, [5], trang 482 [9].

“Số chốt tỳ cần dùng ở một mặt chuẩn định vị bằng với số bậc tự do mà nó cần hạn chế”

- Chốt tỳ điều chỉnh:

- Được dùng khi bề mặt làm chuẩn là chuẩn thô, có sai số về hình dáng và có kích thước tương quan thay đổi nhiều. Kết cấu như hình 2.2

Hình 2.2 a: Đầu 6 cạnh dùng cờ lê điều chỉnh.

Hình 2.2 b: Đầu tròn, điều chỉnh bằng tay.

Hình 2.2 c: Chốt vát cạnh, dùng cờ lê điều chỉnh.

Hình 2.2 d: Chốt điều chỉnh lắp trên mặt đứng của đồ gá, dùng vít và cờ lê điều chỉnh.

- Trên mặt phẳng của chi tiết ta có thể dùng 2 chốt tỳ cố định và 1 chốt tỳ điều chỉnh nhằm để điều chỉnh lại vị trí của phôi.

- ..................

- Chốt tỳ phụ: không tham gia vào định vị chi tiết mà chỉ có tác dụng nâng cao độ cứng vững của chi tiết trong quá trình gia công. Sinh viên tham khảo Bảng (8-2), trang 393, [5].

- Phiến tỳ:

- Dùng để định vị những bề mặt đã được gia công (chuẩn tinh) có diện tích thích hợp ( kích thước trung bình và lớn). Về kết cấu phiến tỳ có 3 loại hình 2.3, mỗi loại có đặc điểm và phạm vi ứng dụng riêng.

-

Hình 2-3

Hình 2.3 a : phiến tỳ phẳng đơn giản, dễ chế tạo, có độ cứng vững cao, nhưng khó làm sạch phoi vì các lỗ bắt vít lõm xuống, thường lắp trên các mặt phẳng đứng.

Hình 2.3 b : phiến tỳ có rãnh nghiêng, dễ làm sạch phoi, dễ bảo quản nhưng chế tạo tốn kém hơn các loại phiến tỳ khác.

Hình 2.3 c : phiến tỳ bậc, bề mặt làm việc dễ làm sạch phoi, vì chiều rộng B lớn nên khó gá đặt trong đồ gá nên ít được sử dụng.

- Có thể sử dụng 2 hoặc 3 phiến tỳ tạo thành 1 mặt phẳng.( Nếu dùng 2 phiến tỳ thì 1 phiến tỳ hạn chế 2 bậc tự do, phiến tỳ còn lại hạn chế 1 bậc tự do. Nếu sử dụng 3 phiến tỳ thì mỗi phiến tỳ hạn chế 1 bậc tự do.)

- Các phiến tỳ được bắt lên thân đồ gá bằng các vít kẹp và được mài phẳng lại sau khi lắp để đảm bảo độ đồng phẳng, độ song song hay vuông góc với đồ gá.

- Phiến tỳ thường được làm bằng thép có hàm lượng cacbon C = 0,15 ÷ 0,2 %, tôi sau khi thấm than để đạt độ cứng HRC = 55 ÷ 60, qua mài bóng Ra = 0,63 ÷ 0,25.

- Sinh viên tham khảo Bảng (8-3), trang 395, [5], trang 483 [9].

- Chuẩn định vị là mặt trụ ngoài:

Khi chuẩn định vị là mặt trụ ngoài chi tiết được dùng để định vị thường là: khối V, mâm cặp…

- Khôí V:

- Khối V dùng để định vị khi mặt chuẩn định vị của chi tiết là mặt trụ ngoài hay một phần mặt trụ ngoài. Ưu điểm khi định vị bằng khối V là khả năng tự định tâm tốt, đường tâm mặt trụ định vị của chi tiết đảm bảo trùng với mặt phẳng đối xứng của 2 mặt nghiêng làm việc của khối V, không bị ảnh hưởng của dung sai kích thước đường kính mặt trụ ngoài. Một khối V có thể định tâm được những chi tiết có đường kính khác nhau.

- Kết cấu của khối V: khối V dài và khối V ngắn.

+ Hình 2.4 a; b; c thể hiện kết cấu của khối V. Hình 2.4d khối V có thể vừa định vị vừa kẹp chặt.

+ Khối V dài tương đương với 4 điểm tiếp xúc và hạn chế 4 bậc tự do ( hoặc khối V có chiều dài tiếp xúc L của nó với mặt chuẩn định vị của chi tiết sao cho

L/D ≥ 1,5 ; D là đường kính của chi tiết). Khối V dài định vị những chi tiết có đường kính lớn thường khoét lõm để giảm bề mặt gia công của khối V, hoặc dùng 2 khối V ngắn rồi lắp trên mặt đế.

+ Khối V ngắn tương đương 2 điểm tiếp xúc và hạn chế 2 bậc tự do ( hoặc khối V ngắn là khối V mà mặt chuẩn định vị trên chi tiết gia công chỉ tiếp xúc với nó trên chiều dài L, với L/D < 1,5).

...................................................................

- Vị trí của khối V quyết định vị trí của chi tiết nên khối V phải được định vị chính xác trên thân đồ gá bằng 2 chốt và dùng vít để bắt chặt.

- Khối V định vị được chế tạo bằng thép 20X, 20 ; mặt định vị được thấm cacbon sâu 0,8 ÷ 1,2 mm; tôi cứng đạt HRC = 58 ÷ 62. Đối với các khối V dùng làm định vị các trục có D > 120mm, thì đúc bằng gang hoặc hàn, trên mặt định vị có lắp các bản thép tôi cứng, khi mòn có thể thay thế được.

- Sinh viên tham khảo Bảng (8-4); (8-5), trang 396, [5]; trang (492 ÷ 498), [9].

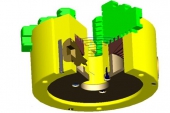

- Mâm cặp:

- Khi chuẩn là mặt trụ ngoài nếu gia công trên nhóm máy tiện hoặc nhóm máy phay thì chi tiết định vị là chấu kẹp của mâm cặp 3 chấu tự định tâm.

- Mâm cặp là cơ cấu định vị vạn năng, có khả năng điều chỉnh trong một phạm vi khá rộng tùy theo kích thước bề mặt chuẩn định vị thay đổi.

- Mâm cặp là cơ cấu định vị nhưng đồng thời cũng là cơ cấu kẹp chặt.

- Sinh viên tham khảo bảng (8-80); (8-92), trang (538 ÷ 547), [5];

- Ống kẹp đàn hồi:

- Khi chuẩn định vị là mặt trụ ngoài, có độ chính xác nhất định, nếu gia công trên nhóm máy tiện hoặc nhóm máy phay đồ định vị có thể là ống kẹp đàn hồi.

- Ống kẹp đàn hồi là cơ cấu tự định tâm có khả năng định tâm ( khoảng 0,01 ÷ 0,03 mm) cao hơn mâm cặp 3 chấu.

- Ống kẹp đàn hồi được chế tạo bằng các thép 20X, 40X, Y7A, Y10A, 9XC, thép 45. Các bề mặt của chúng phải được tôi đạt độ cứng 45 ÷ 50 HRC.

- Sinh viên tham khảo trang (58 ÷ 59), [4].

- Chuẩn định vị là mặt trụ trong:

Khi sử dụng mặt trụ trong của chi tiết làm chuẩn định vị ta có thể dùng các chi tiết định vị sau: chốt gá, các loại trục gá…

- Các loại chốt gá:

- Chốt trụ dài : dùng chốt trụ dài có khả năng hạn chế 4 bậc tự do. Về kết cấu chiều dài phần làm việc L của chốt sẽ tiếp xúc với lỗ chuẩn D có tỉ số L/D > 1,5. Nếu phối hợp với mặt phẳng để định vị chi tiết thì mặt phẳng chỉ được hạn chế một bậc tự do.

- Chốt trụ ngắn ( hình 2.5 a; hình 2.5 b và hình 2.5c) : chốt trụ ngắn có khả năng hạn chế 2 bậc tự do tịnh tiến theo 2 chiều vuông góc với tâm chốt. Tỉ lệ L/D ≤ 0,33 ÷ 0,35.

- Chốt trám ( chốt vát hình 2.5 d; e; f hạn chế 1 bậc tự do).

.................

- Sinh viên tham khảo Bảng (8-9);(8-10), trang (400 ÷ 401), [5]; trang (500 ÷ 507), [9].

- Vật liệu để chế tạo các chốt gá như sau: khi dc ≤ 16mm chốt gá được chế tạo bằng thép dụng cụ Y7A; Y10A; 9XC; CD70. Khi dc ≥ 16mm được chế tạo bằng thép crôm-20X; thấm cacbon đạt chiều dày lớp thấm là 0,8 ÷ 1,2 mm. Sau đó tôi đạt độ cứng HRC = 50 ÷ 55.

- Lắp ghép giữa lỗ chuẩn và chốt gá là mối ghép lỏng nhẹ nhưng khe hở nhỏ nhất ( H7/h7) để có thể giảm bớt được sai số chuẩn. Còn lắp ghép giữa chốt và thân đồ gá thường là ( H7/k7) hoặc ( H7/m7).

-

Chốt côn: các loại chốt con như hình 2.6.

- Chốt côn cứng: tương ứng với 3 điểm ( hình 2.6 a), hạn chế 3 bậc tự do tịnh tiến.

- Chốt côn tùy động ( chốt côn mềm) : tương ứng với 2 điểm ( hình 2.6 b) hạn chế 2 bậc tự do tịnh tiến. Chốt côn tùy động dùng khi chuẩn định vị là chuẩn thô nhằm mục đích để bề mặt côn làm việc của chốt côn luôn luôn tiếp xúc với lỗ trong một loạt phôi được chế tạo bằng cách đúc, rèn dập, đột lỗ…

|

a) |

b) |

Hình 2-6

- Các loại trục gá:

- Trục gá hình trụ: là chi tiết định vị để gá đặt chi tiết gia công trên máy tiện, máy phay, máy mài… khi chuẩn định vị là lỗ trụ đã gia công tinh. Chiều dài làm việc của trục gá L phải đảm bảo L/D > 1,5 và hạn chế 4 bậc tự do( có thể kết hợp với vai chốt để hạn chế thêm 1 bậc tự do). Lắp ghép giữa mặt chuẩn và mặt làm việc của trục gá phải có khe hở đủ nhỏ để đảm bảo độ đồng tâm giữa mặt gia công và mặt chuẩn thường dùng mối ghép H7/h7, kết cấu của trục gá trụ như ( hình 2.7a) hoặc lắp chặt như ( hình 2.7b).

- Trục gá côn: do trục gá hình trụ lắp có khe hở nên khi gia công những chi tiết bạc trên máy tiện hoặc máy mài tròn ngoài khả năng định tâm ( độ đồng tâm giữa mặt trong và mặt ngoài) thấp. Vì vậy để khắc phục tình trạng đó người ta dùng trục gá côn với góc côn khoảng 3 ÷ 5o ( độ côn 1/500 ÷ 1/1000). Trục gá côn có tác dụng khử khe hở và có khả năng truyền mômen xoắn khá lớn. Kết cấu như (hình 2.7c).

- ...............................................

- Cơ cấu kiểm tra vị trí của dụng cụ cắt chỉ nhằm xác định đúng vị trí của dụng cụ cắt strước khi gia công ( ví dụ như cơ cấu so dao phay, dưỡng chỉnh dao bào và xọc).

-

Bạc dẫn:

- Các loại bạc dãn dùng khi gia công lỗ ( khoan, khoét, doa) trên các loại máy khoan, máy doa có tác dụng dẫn hướng trực tiếp dụng cụ cắt. Bạc dẫn hướng được lắp trực tiếp trên phiến dẫn ( tấm dẫn hướng). Tấm dẫn hướng lắp ghép với thân đồ gá gia công cắt gọt.

- Tùy theo yêu cầu gia công người ta có thể sử dụng các loại bạc dẫn sau:

- Bạc dẫn cố định:

- Loại này thường được dùng trong sản xuất đơn chiếc, loạt nhỏ và chỉ qua một nguyên công với một bước công nghệ hoặc ở nguyên công gồm nhiều bước công nghệ( khoan khoét doa) mà sau mỗi bước công nghệ phải thay phiến dẫn có lắp bạc cố định ( phiến dẫn tháo rời).

- Về kết cấu, bạc gồm 2 loại là bạc trơn và bạc có vai ( hình 3.1 a và 3.1b) kết cấu đơn giản, độ chính xác vị trí tương đối cao, nhưng thay bạc không thuận tiện.

- Bạc được lắp trực tiếp trên tấm dẫn hướng hoặ trên thân đồ gá theo chế độ lắp H7/n6 hoặc H7/r6. Độ nhám bề mặt trong và ngoài của bạc phải đạt Ra = 1,25 hoặc Ra = 0,63 (μm).

- Bạc dẫn thay thế:

- Loại bạc này dùng trong dạng sản xuất lớn, hàng khối khi phiến dẫn cố định để thực hiện các nguyên công gia công lỗ gồm nhiều bước công nghệ, sau mỗi bước phải thay thế bạc dẫn hướng và dụng cụ cắt.

- So với bạc cố định, cần thêm một bạc lót giữa tấm dẫn và bạc dẫn. Bạc thay thế lắp với phiến dẫn thông qua bạc lót. Bạc lót lắp với phiến dẫn theo chế độ lắp H7/n6 và lắp với bạc dẫn thay thế theo chế độ lắp H6/g5 hoặc H7/g6. Bạc thay thế được cố định nhờ vít hãm (hình 3.1 c).

- Khi bạc dẫn bị mòn, muốn thay thế ta vặn vít và lấy bạc ra.

.............................................

- Bạc dẫn thay nhanh:

- Kết cấu của loại bạc này về cơ bản giống như bạc dẫn thay thế, chỉ khác ở chỗ có thêm phần khuyết trên vai bạc. Phần khuyết này có tác dụng giảm thời gian thay bạc, nhờ nó công nhân đứng máy không cần tháo vít hãm bạc mà chỉ cần xoay bạc sao cho phần khuyết trên cả chiều dày vai bạc ứng với vít hãm là có thể rút bạc ra khỏi phiến dẫn để thay thế (hình 3.1d)

- Bạc thay thế nhanh thường được dùng trong quá trình gia công cần thay dao liên tục. Ví dụ một lỗ cần gia công tăng dần nên yêu cầu kích thước đường kính lỗ bạc phải khác nhau.

- Dùng bạc thay thế nhanh có thể giảm thời gian phụ để thay bạc dẫn.

- Sinh viên tham khảo Bảng (8-77); (8-78), trang (526 ÷ 527), [5]; trang (730 ÷ 731), [9].

- Bạc dẫn đặc biệt:

- Do hình dáng chi tiết và vị trí đặc biệt của lỗ gia công không thể dùng các loại bạc tiêu chuẩn, người ta có thể thiết kế các loại bạc đặc biệt.

- Ví dụ ở hình 3.2 a,b,c,d dùng các loại bạc dẫn hướng đặc biệt khi gia công các lỗ trên bề mặt nghiêng, mặt cầu mà tâm lỗ không hướng tâm mặt cầu, hai bên lỗ có mặt cao hơn, các lỗ có đường tâm quá gần nhau…

a) b) c) d)

Hình 3-2

- CÁC THÔNG SỐ CHỦ YẾU KHI THIẾT KẾ BẠC DẪN.

Khi dùng bạc tiêu chuẩn, vẫn do người thiết kế quyết định, nên theo các bước sau:

- Kích thước đường kính trong của bạc nên lấy bằng kích thước giới hạn lớn nhất của dụng cụ cắt.

- Do mũi khoan, mũi khoét và dao doa đã chế tao theo tiêu chuẩn nên chế độ lắp giữa bạc và dao nên chọn theo hệ trục.

- Dùng chế độ lắp trung gian giữa dao và bạc dẫn để giảm ma sát và dao khỏi bị kẹt. Khi khoan và khoét lỗ dùng F7, doa thô dùng G7 và doa tinh dùng G6.

- Chiều cao H là chiều dài tiếp xúc giữa mũi khoan và bạc. Trị số của H ảnh hường rất lớn đến tác dụng dẫn hướng đối với dụng cụ cắt và sự ma sát giữa bạc và mũi khoan.

- Khi H lớn: tính dẫn hướng tốt nhưng ma sát giữa bạc và mũi khoan tăng lên; H quá nhỏ, tính dẫn hướng giảm. Nên lấy H = (1÷1,25)d. Khi lỗ gia công yêu cầu có độ chính xác cao hoặc đường kính lỗ gia công nhỏ, tức là độ cứng vững của mũi khoan thấp ta lấy giá trị lớn, ngược lại ta lấy giá trị bé.

- Khoảng cách giữa bạc dẫn hướng và chi tiết gia công. Nếu h nhỏ thì thoát phoi khó khăn, không những bề mặt gia công bị hỏng, có khi làm gãy mũi khoan; nếu h quá lớn thì tính dẫn hướng giảm, độ lệch của mũi khoan lớn. Hình 3.3 biểu diễn quan hệ giữa h và đường kính d khi gia công thép và gang.

- Bạc lót được chế tạo từ thép 45, tôi đạt độ cứng HRC 44÷60.

- Bạc dẫn hướng được chế tạo từ thép Y10A. Y12A. 9XC tôi đạt độ cứng HRC 62÷64; thép 20 ; 20X trước khi tôi phải thấm than đạt độ sâu 0,8÷1,2 mm.

...................................................................

- Phiến dẫn kiểu bản lề:

- Loại phiến dẫn này được chế tạo tách riêng khỏi thân đồ gá và gắn với nó bằng khớp bản lề. Loại phiến dẫn này có ưu điểm là dễ tháo lắp vật gia công, nhưng có nhược điểm là độ chính xác định tâm thấp giá thành chế tạo đồ gá cao. Tham khảo hình 6.7.

- Gợi ý chọn cơ cấu định vị đồ gá trên máy cắt kim loại:

- Cơ cấu định vị đồ gá trên máy phay, máy doa:

- Cơ cấu định vị đồ gá trên máy phay thường dùng là hai then định hướng hình chữ nhật (Hình 4.1a; Hình 4.1b; Hình 4.1c) .

- Cơ cấu định vị đồ gá doa trên máy doa hoặc máy phay cũng giống như cơ cấu định vị đồ gá phay.

- Rãnh chữ T của bàn máy phay hoặc máy doa thường có bề rộng là B = 18mm. Phần dẫn hướng hình chữ nhật phải có bề rộng tương xứng với chiều rộng của rãnh chữ T của bàn máy. Hai then dẫn hướng bằng nhau được lắp trên cùng một rãnh chữ T của bàn máy và có khoảng cách hợp lý. Then dẫn hướng thường có các loại:

.......................................................

- Vật liệu: Thép 45, tôi cứng đạt HRC 40÷45.

-

Tùy theo yêu cầu của nguyên công mà chế độ lắp ghép của then dẫn hướng với rãnh chữ T của bàn máy có thể là:

.

.

-

So sánh 3 loại then trên ta thấy:

- Loại then bắt chặt với đế đồ gá bằng vít chìm dễ làm hỏng mặt then khi lắp với rãnh chữ T. Then không chính xác sẽ không lọt vào rãnh chữ T, thời gian lắp dài.

- Then rời đầu vuông dễ lắp nhất vì then có kết cấu tiêu chuẩn kèm theo máy.

- Then rời đầu trụ khó lắp vì then dễ bị xoay khi lựa theo rãnh chữ T của bàn máy.

- Cơ cấu định vị đồ gá trên máy tiện:

- Trên máy tiện vạn năng thông thường, đồ gá tiện có thể được định vị trên phần trụ hay phần côn của đầu ngoài trục chính hoặc lỗ côn trục chính.

- Lỗ trục chính trên máy tiện ngang thường có phần trụ định vị và phần ren. Nói chung lỗ côn của máy dùng định vị các lỗ gá tiện nhỏ, nhẹ; còn đầu trục chính của máy để định vị đồ gá lớn.

- Các phương án định vị đồ gá tiện trên các máy tiện ngang và đứng trình bày trên hình 4.4

|

a) |

b) |

c) |

|

d) |

e) |

f) |

Hình 4.4

Hình 4.4a;b : định vị đồ gá lỗ côn trên trục chính dùng cơ cấu ren kéo về phía sau.

Hình 4.4c : dùng phần trụ và ren ở đầu trục chính để định vị đồ gá thông qua đĩa trung gian.

Hình 4.4d : dùng mặt côn định tâm của đầu trục chính kết hợp với đĩa trung gian của đồ gá.

Hình 4.4e;f : dùng lỗ trụ hoặc lỗ côn trên bàn máy tiện đứng để định vị đồ gá.

- Gợi ý chọn cơ cấu phân độ trên đồ gá :

- Trong thực tế gia công ta thường gặp các trường hợp sau:

- Một chi tiết gia công có bề mặt định vị định hình hoặc có nhiều bề mặt giống nhau nhưng có vị trí xác định trên một vòng tròn cần được gia công trong một lần gá đặt.

- Nhiều chi tiết gia công có kết cấu giống nhau cần được gia công tuần tự trên một đồ gá.

- Để có thể gia công được những vị trí khác nhau trong một lần gá đặt ta phải tiến hành phân độ chi tiết gia công. Tùy theo hình thức chuyển động khi phân độ ta có phân độ tịnh tiến hoặc phân độ quay. Quá trình phân độ có thể đều đặn hoặc không đều đặn, được thực hiện trực tiếp với chi tiết gia công hoặc gián tiếp thông qua cơ cấu phân độ của đồ gá. Có thể phân độ bằng tay hoặc tự động.

- Cơ cấu định vị và kẹp chặt chi tiết gia công được lắp ghép trên cơ cấu phân độ thành một khối. Quá trình phân độ có thể liên tục hoặc gián đoạn. Cơ cấu phân độ quay liên tục được dùng để gia công các bề mặt định hình trên máy vạn năng khi chuyển động cắt (tạo hình) không chỉ do máy thực hiện mà phải có thêm chuyển động phối hợp cần thiết của chi tiết gia công. Cơ cấu phân độ quay gián đoạn dùng để gia công nhiều bề mặt giống nhau có vị trí phân bố trên một vòng tròn.

- Nói chung cơ cấu phân độ bao gồm các bộ phận sau:

- Bộ phận cố định thường được lắp cố định trên bàn máy.

- Bộ phận quay được định vị trên phần cố định; bộ phận quay có lắp các bộ phận chính của đồ gá dùng để gá đặt chi tiết gia công ( cơ cấu định vị, cơ cấu kẹp chặt).

- Bộ phận định vị phần quay.

- Bộ phận kẹp chặt phần quay.

- Độ chính xác của quá trình phân độ chủ yếu phụ thuộc vào bộ phận định vị phần quay. Bộ phận này được lắp trên bộ phận cố định và trong từng vị trí cố định nó sẽ xác định vị trí tương quan của phần quay so với phần cố định.

- Bộ phận định vị phần quay thường có các loại sau:

- Kết cấu bi lò xo ( Hình 5.1) : loại này đơn giản, dễ chế tạo, nhưng có khả năng chịu lực kém và độ chính xác phân độ thấp.

- Kết cấu chốt trụ và lò xo ( Hình 5.2): có độ chính xác phân độ thấp vì chịu ảnh hưởng của khe hở giữa bạc và chốt. Loại kết cấu này có khả năng chịu tải trọng lớn.

- Kết cấu chốt côn và lò xo ( Hình 5.3): độ chính xác phân độ cao, định tâm tốt.

- .....................................

- Yêu cầu cụ thể với các loại đồ gá gia công cắt gọt:

-

Đồ gá khoan:

- Dùng chủ yếu trên các máy khoan bàn, máy khoan đứng, máy khoan cần để xác định vị trí tương đối giữa chi tiết gia công và dụng cụ cắt, đồng thời kẹp chặt chi tiết gia công để tạo các lỗ có yêu cầu chính xác khác nhau (khoan, khoét, doa).

-

Kết cấu của các đồ gá khoan thường bao gồm các bộ phận sau:

- Cơ cấu định vị chi tiết gia công, cơ cấu này thông thường phải hạn chế 6 bậc tự do của chi tiết gia công, nhằm xác định đúng vị trí lỗ gia công.

- Cơ cấu kẹp chặt chi tiết gia công.

- Thân và đế đồ gá.

- Bạc dẫn và tấm dẫn dụng cụ cắt.

- Cơ cấu phân độ ( Có thể có hoặc không).

- Đồ gá phay:

- Khi thiết kế đồ gá phay cần chú ý điều kiện cắt gọt khi phay là:

- Lực cắt lớn. Quá trình cắt gián đoạn nên xung lực gây ra rung động trong hệ thống công nghệ máy- gá- dao- chi tiết. Vì vậy kết cấu đồ gá phay cần đảm bảo đủ cứng vững, đặc biệt là bộ phận thân và đế đồ gá. Cơ cấu kẹp chặt phải tạo đủ lực kẹp chi tiết, đủ cứng vững và đặc biệt là phải có tính tự hãm tốt.

-

Kết cấu cụ thể của các đồ gá phay thường bao gồm các bộ phận sau:

- Cơ cấu định vị phôi.

- Cơ cấu kẹp chặt phôi.

- Then dẫn hướng để định vị đồ gá phay với bàn máy phay (lắp với rãnh chữ T của máy).

- Cơ cấu so dao phay gồm miếng gá dao và căn đệm

- Cơ cấu phân độ (có thể có hoặc không).

- Cơ cấu chép hình (có thể có hoặc không).

- Đồ gá tiện:

- Đồ gá tiện thường đựơc bắt chặt với trục chính của máy tiện nằm ngang và có chuyển động quay trong quá trình gia công chi tiết, vì vậy cần chú ý yêu cầu bảo vệ máy, đảm bảo an toàn khi có lực ly tâm xuất hiện, chú ý cân bằng đồ gá khi nó quay theo trục chính của máy tiện. Kết cấu nối đồ gá với trục chính máy tiện phải đủ cứng vững và đảm bảo an toàn khi thao tác, không được có các cạnh sắc. Trong thực tế đồ gá tiện có thể có các dạng sau:

- Đồ gá nối với trục chính của máy tiện: chi tiết có chuyển động quay theo trục chính, dụng cụ cắt có chuyển động tịnh tiến.

- Đồ gá lắp trên trục chính có thể phân thành:

- Lấy mặt côn trong (côn moóc) của trục chính làm mặt định vị cho đồ gá, còn đòn rút kéo về đuôi trục chính. Nếu chi tiết nhỏ thì không cần đòn rút.

- Lấy mặt ngoài trục chính ( viền trụ hoặc côn) làm mặ định vị cho đồ gá. Đồ gá lắp trên trục chính thường là mâm cặp. Mâm cặp là loại đồ gá vạn năng trang bị theo máy.

- Đồ gá chi tiết gia công lắp trên sóng trượt của băng máy tiện: chi tiết gia công có chuyển động tịnh tiến, dụng cụ cắt có chuyển động quay theo trục chính của máy tiện. Đồ gá lắp trên sóng trượt thường là luy nét, bàn dao…

- Đồ gá chi tiết gia công được lắp trên hai mũi tâm của máy tiện, chi tiết có chuyển động quay theo trục chính của máy tiện.

- Đồ gá mài:

Khi mài trị số của lực cắt không lớn. Kết cấu của đồ gá mài phụ thuộc vào phương pháp mài.

- Mài phẳng: mài các chi tiết dạng hộp, chi tiết phẳng có thể gá đặt trực tiếp phôi trên bàn từ; mài phẳng các chi tiết dạng trục, chi tiết có hình dạng phức tạp phải dùng đồ gá đặt trên bàn từ.

- Mài tròn trong: có thể dùng đồ gá vạn năng như mâm cặp, đồ gá chuyên dùng (ví dụ như đồ gá mài lỗ bánh răng phải định vị vào vòng lăn của bánh răng) có thể có cơ cấu phân độ.

- Mài tròn ngoài: có thể dùng mũi tâm để định vị phôi, truyền momen xoắn co chi tiết gia công bằng tốc. Khi mài mặt phức tạp ( ví dụ mài rãnh xoắn trên chi tiết dạng trục) kết cấu đồ gá mài phải có thêm cơ cấu phân độ tạo chuyển động phối hợp mới gia công được rãnh xoắn trên máy mài tròn ngoài vạn năng.

- Đồ gá chuốt:

- Khi gia công lực chuốt rất lớn, có thể lợi dụng để kẹp chặt phôi. Chi tiết gia công không cần phải bắt chặt mà chỉ dựa vào mặt định vị của đồ gá, chi tiết được kẹp chặt nhờ lực chuốt. Phần định tâm và dẫn hướng do bộ phận dẫn hướng của dao chuốt đảm nhiệm.

- Kết cấu của đồ gá chuốt thường đơn giản, chỉ bao gồm một số chi tiết dạng bạc, dạng bích làm cơ cấu định vị phôi. Khi chuốt rãnh xoắn ốc phải có bộ phận phân độ tạo chuyển động phối hợp ( chuyển động xoắn).

- Những điểm cần lưu ý khi vẽ đồ gá.

- Sử dụng vòng đệm cầu:

- ..................

Để vẽ được một bản vẽ đồ gá hợp lý và sự thống nhất với thuyết minh thì ngay từ ban đầu sinh viên cần có sự hình dung về đồ gá cần thực hiện theo gợi ý sau:

- Đồ gá thực hiện nguyên công gì? ( Khoan- khoét- doa; phay…) → đối với nguyên công đó thì đồ gá cần các chi tiết, bộ phận gì ( có cần cữ so dao, bạc dẫn hướng hay không…). Tham khảo mục VI trang 131 tài liệu này.

- Chi tiết cần được gia công phải được định vị như thế nào → chọn chi tiết định vị cho phù hợp. Tham khảo mục II trang 109 tài liệu này.

- Với kết cấu của chi tiết và cách định vị như vậy thì cơ cấu kẹp như thế nào thì hợp lý. Tham khảo Atlas đồ gá và các cơ cấu kẹp trong sổ tay công nghệ.

- Với các bộ phận đã xác định như trên thì bố trí như thế nào cho hợp lý. Hình dung bố cục của đồ gá sao cho hợp lý về kỹ thuật, mỹ thuật, kinh tế…

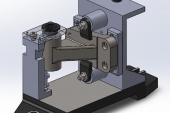

- Một ví dụ về đồ gá khoan – khoét – doa:

- Hình 6.7 và hình 6.8 cho ta cái nhìn trực quan về 1 kết cấu đồ gá KHOAN-KHOÉT-DOA.

-

Hình 6.9 cho ta thấy rỏ hơn các chi tiết được sử dụng tạo thành 1 đồ gá:

- Đế đồ gá được đúc lõm mặt đáy để tiết kiệm vật liệu, giảm bớt thời gian và chi phí gia công bề mặt đáy để lắp với bàn máy. Tại các vị trí lắp các chi tiết khác được đúc cao hơn bề mặt chung để giảm bớt thời gian và chi phí gia công các bề mặt lắp ghép này.

- Chi tiết số 22 là đế dẫn trượt khối V: 1 chi tiết gián tiếp định vị chi tiết gia công (dẫn hướng cho khối V di trượt hạn chế 1 bậc xoay của chi tiết gia công ) nên ngoài việc được lắp bằng bulông còn phải có chốt định vị vào đế đồ gá.

- Chi tiết số 9; 14; 19 là các chi tiết định vị cho “ bạc dẫn hướng ” dẫn hướng dụng cụ cắt nên ngoài việc được lắp bằng bulông còn phải có chốt định vị vào thân đồ gá.

Chú ý:

“ Đối với các chi tiết (bộ phận) có chức năng định vị hoặc dẫn hướng khi được lắp vào thân đồ gá bắt buộc phải có chốt định vị (phiến tỳ có thể không cần chốt định vị) ”.

“ Để định vị chi tiết gia công hoặc để dẫn hướng cho dụng cụ cắt thì bản thân các chi tiết ( bộ phận) này phải có vị trí xác định (định vị) đối với đồ gá ”.

|

BẢNG KÊ |

||||

|

STT |

SỐ LƯỢNG |

TÊN |

VẬT LIỆU |

CHÚ Ý |

|

1 |

1 |

Tay quay |

Thép 45 |

|

|

2 |

1 |

Phiến tỳ 1 |

Thép 20 |

|

|

3 |

2 |

Bulông M6x30 |

Thép 45 |

|

|

4 |

2 |

Bulông M6x20 |

Thép 45 |

|

|

5 |

1 |

Đế đồ gá |

GX - 32 |

|

|

6 |

1 |

Phiến tỳ 2 |

Thép 20 |

|

|

7 |

2 |

Then |

Thép 45 |

|

|

8 |

2 |

Chốt 1 |

Thép 45 |

|

|

9 |

1 |

Giá đỡ 1 |

GX - 32 |

|

|

10 |

4 |

Chốt 2 |

Thép 45 |

|

|

11 |

1 |

Chốt định vị |

Thép Y7A |

|

|

12 |

4 |

Bulông M6x25 |

Thép 45 |

|

|

13 |

1 |

Bulông bản lề |

Thép CT3 |

|

|

14 |

1 |

Phiến dẫn |

Gang xám 15-32 |

|

|

15 |

1 |

Vòng đệm |

Thép 35 |

|

|

16 |

1 |

Đai ốc M8 |

Thép 45 |

|

|

17 |

1 |

Vít 1 |

Thép 45 |

|

|

18 |

1 |

Bạc dẫn tháo nhanh |

Y10A |

|

|

19 |

1 |

Giá đỡ 2 |

GX - 32 |

|

|

20 |

4 |

Bulông M8x40 |

Thép 45 |

|

|

21 |

2 |

Chốt 3 |

Thép 45 |

|

|

22 |

1 |

Đế trượt lắp khối V |

Thép 20 |

|

|

23 |

2 |

Chốt 4 |

Thép 45 |

|

|

24 |

1 |

Khối V |

Thép 20 |

|

|

25 |

1 |

Bạc ren |

Thép 20 |

|

|

26 |

4 |

Vít 2 |

Thép 45 |

|

|

27 |

1 |

Vít kẹp có tay đòn |

Thép 35 |

|