LUẬN VĂN THẠC SĨ NGHIÊN CỨU, THIẾT KẾ, CHẾ TẠO MÔ HÌNH MÁY QUẤN BÌNH COMPOSITE

NỘI DUNG ĐỒ ÁN

NGHIÊN CỨU, THIẾT KẾ, CHẾ TẠO MÔ HÌNH MÁY QUẤN BÌNH COMPOSITE

Bình áp lực được sử dụng khá rộng rãi và phổ biến, đa phần bình áp lực trên thị trường đều là bình vỏ thép, nguy cơ phát nổ cao khi xảy ra hỏa hoạn. Vì vậy bình composite dần được thay thế đem vô sử dụng với những tính năng ưu việt mà các vật liệu khác không có được.

Đề tài “NGHIÊN CỨU, THIẾT KẾ, CHẾ TẠO MÔ HÌNH MÁY QUẤN BÌNH COMPOSITE” được định hướng và tiến hành nghiên cứu, thực hiện trong thời gian cho phép tại trường Đại học Sư Phạm Kỹ Thuật TP. Hồ Chí Minh. Đề tài đã được triển khai và tập trung giải quyết một số các vấn đề sau:

Nghiên cứu công nghệ quấn bình.

Nghiên cứu, thiết kế mô hình máy quấn bình composite.

Nghiên cứu, chế tạo mô hình máy quấn bình composite.

Thiết kế mạch điều khiển máy

Viết chương trình điều khiển máy

Thực hiện quấn trên mẫu

Sau thời gian thực hiện, tác giả đã chế tạo được mô hình máy hoạt động khá ổn định với kích thước 1200 x 600 x 400 (mm). Đây là cơ sở tạo tiền đề chế tạo bình composite

bằng phương pháp quấn.

SUMMARY

Pressure bottles are used widely and popular on the market nowaday. Most of them are made of castings steel which are in high risk of explosion in case of fire. So they are replaced with composite bottles with prominent features that other materials can not have.

Thesis “ RESEARCH, DESIGN, MANUFACTURE MODELING THE COMPOSITE WINDING MACHINE” has been oriented and researched at University Of Technical Education Ho Chi Minh city . The thesis was deployed and focus on solving some of the following issues:

Research in polar winding technology

Research, design modeling the composite winding machine.

Research, manufacture modeling the composite winding machine.

Design on the machine controller

Write a program to control the machine

Wind on model

After implementation, the author have manufactured a model machine that works quite stably with size 1200 x 600 x 400 (mm). This is the basis for making composite bottle with winding method

MỤC LỤC

LÝ LỊCH KHOA HỌC ........................................................................................................ii LỜI CAM ĐOAN ................................................................................................................iv LỜI CẢM TẠ ....................................................................................................................... v TÓM TẮT............................................................................................................................vi SUMMARY........................................................................................................................vii MỤC LỤC ........................................................................................................................ viii CHƯƠNG I . TỔNG QUAN ................................................................................................ 1

1.1. Đặt vấn đề .................................................................................................................. 1

1.1.1. Tình hình sử dụng vật liệu composite trên thế giới: ............................................ 1

1.1.2. Tình hình sử dụng vật liệu composite ở Việt Nam:............................................. 5

1.2. Tổng quan về hướng nghiên cứu................................................................................ 5

1.2.1. Các kết quả nghiên cứu trong nước ..................................................................... 5

1.2.2. Các kết quả nghiên cứu ngoài nước..................................................................... 6

1.4 Nội dung nghiên cứu, phương pháp nghiên cứu và đối tượng nghiên cứu................. 8

1.4.1 Nội dung nghiên cứu............................................................................................. 8

1.5 Ý nghĩa khoa học và thực tiễn..................................................................................... 9

1.5.1 Ý nghĩa khoa học .................................................................................................. 9

1.5.2 Ý nghĩa thực tiễn................................................................................................... 9

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT................................................................................... 10

2.1 Vật liệu composite..................................................................................................... 1

2.1.5. Ưu điểm của vật liệu composite ........................................................................ 19

2.1.6. Công nghệ chế tạo vật liệu composite ............................................................... 19

2.2 Các loại sợi gia cường chất dẻo ................................................................................ 20

2.2.1 Sợi thủy tinh........................................................................................................ 20

2.2.2 Sợi cacbon........................................................................................................... 22

2.2.3 Các loại sợi hữu cơ ............................................................................................. 22

CHƯƠNG 3: ĐỀ XUẤT LỰA CHỌN PHƯƠNG ÁN QUẤN ......................................... 23

3.1. Tổng quan phương pháp quấn.................................................................................. 23

3.1.1. Quấn khô:........................................................................................................... 23

3.1.2. Quấn ướt: ........................................................................................................... 24

3.2. Các kiểu quấn bình thông dụng................................................................................ 26

3.3. Phân tích sản phẩm lựa chọn phương án thiết kế..................................................... 27

3.3.1. Phương án 1 ....................................................................................................... 27

3.3.2. Phương án 2 ....................................................................................................... 28

3.3.3. Phương án 3 ....................................................................................................... 29

3.4. Lựa chọn phương án quấn........................................................................................ 30

3.5. Biểu thức liên hệ tốc độ ........................................................................................... 32

3.6. Số lần quấn trên một lớp .......................................................................................... 35

CHƯƠNG 4: TÍNH TOÁN, THIẾT KẾ CƠ KHÍ ............................................................. 36

4.1. Các thông số sử dụng tính toán ................................................................................ 36

4.2. Tính toán thiết kế trục .............................................................................................. 36

4.3. Chọn động cơ ........................................................................................................... 40

4.4. Tính toán kiểm nghiệm ổ lăn: .................................................................................. 40

4.5. Chọn vít me- đai ốc bi .............................................................................................. 41

CHƯƠNG 5: ĐIỆN- ĐIỀU KHIỂN ................................................................................... 44

5.1. Thiết kế mạch điện ................................................................................................... 44

5.2. Lưu đồ điều khiển: ................................................................................................... 46

5.3. Thiết kế mạch điều khiển ......................................................................................... 47

5.3.1.Phần cứng ........................................................................................................... 48

5.3.2.Phần mềm ........................................................................................................... 49

5.3.3. Giới thiệu về Arduino IDE và ngôn ngữ lập trình cho Arduino........................ 51

5.3.4. Khối nguồn ........................................................................................................ 52

5.2.5. Mạch điều khiển động cơ (driver) .................................................................... 53

CHƯƠNG 6: SẢN PHẨM THIẾT KẾ .............................................................................. 54

6.1. Mô hình máy quấn ................................................................................................... 54

6.2. Quỹ đạo đầu rải sợi .................................................................................................. 55

6.3. Sản phẩm quấn thử nghiệm...................................................................................... 56

CHƯƠNG 7: KẾT LUẬN VÀ KIẾN NGHỊ ..................................................................... 57

7.1. Kết luận .................................................................................................................... 57

7.2. Kiến nghị .................................................................................................................. 58

TÀI LIỆU THAM KHẢO .................................................................................................. 59

PHỤ LỤC 1: THỬ NỔ TRÊN BÌNH GAS MINI ............................................................. 61

PHỤ LỤC 2: SO SÁNH ĐỘNG CƠ BƯỚC VÀ ĐỘNG CƠ SERVO ............................. 64

PHỤ LỤC 3: CHƯƠNG TRÌNH ĐIỀU KHIỂN ............................................................... 6

DANH MỤC HÌNH ẢNH

Hình.1: Máy bay Boeing Dreamliner 787 ........................................................................ 2

Hinh 1.2 : Thuyền sử dụng vật liệu composite..................................................................... 2

Hình 1.3: Xe sử dụng vật liệu composite ............................................................................. 3

Hình 1.4: Bồn chứa hóa chất composite............................................................................... 3

Hình 1.5: Tranh sơn mài bằng vật liệu composite................................................................ 4

Hinh 1.6: Ống composite...................................................................................................... 4

Hình 1.7: Bồn biogas composite .......................................................................................... 5

Hinh 1.8: Thùng rác composite ............................................................................................ 5

Hình 1.9: Các vụ nổ bình chịu áp lực ................................................................................... 7

Hình 1.10: Các loại bình chịu áp lực composite .................................................................. 8

Hình 2.1: Sơ đồ phân loại cốt theo hình dạng .................................................................... 11

Hình 2.2: Sơ đồ phân bố định hướng cốt sợi ...................................................................... 12

Hình 2.3: Các kiểu dệt bắt chéo của vải ............................................................................. 13

Hình 2.4: Công thức hóa học của một số loại epoxy thông dụng ...................................... 17

Hình 2.5: Hình dạng của các loại vật liệu composite ......................................................... 18

Hình 2.6: Sơ đồ quá trình sản xuất sợi thủy tinh ................................................................ 20

Hình 3.1: Sơ đồ nguyên lý máy quấn bình sử dụng công nghệ quấn khô.......................... 23

Hình 3.2: Sơ đồ nguyên lý máy quấn bình sử dụng sợi thủy tinh ...................................... 24

Hình 3.3: Một số hình ảnh của công nghệ quấn ................................................................. 25

Hình 3.4: Các kiểu quấn bình thông dụng .......................................................................... 26

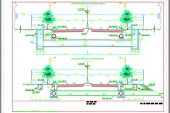

Hình 3.5: Mô hình nguyên lý rải sợi composite hai trục .................................................... 27

Hình 3.6: Mô hình nguyên lý rải sợi composite bốn trục................................................... 28

Hình 3.7: Mô hình nguyên lý rải sợi composite sáu trục ................................................... 29

Hình 3.8: Sơ đồ nguyên lý rải sợi bốn trục ........................................................................ 30

Hình 3.9 .............................................................................................................................. 32

Hình 3.10 ............................................................................................................................ 32

Hình 3.12 ............................................................................................................................ 35

Hình 4.1: kích thước chi tiết trên trục ................................................................................ 37

Hình 4.2: Biểu đồ nội lực ................................................................................................... 39

Hình 4.3: Bộ truyền vít me – đai ốc bi ............................................................................... 42

Hình 5.1: Mạch điều khiển động cơ ................................................................................... 44

Hình 5.6. Lưu đồ điều khiển............................................................................................... 46

Hình 5.2: Bo mạch Arduino Mega 2560. .......................................................................... 50

Hình 5.3: Giao diện phần mềm Arduino ............................................................................ 51

Hình 5.4: Khối nguồn ........................................................................................................ 52

Hình 5.5: Mạch điều khiển động cơ bước .......................................................................... 53

Hình 6.1: Máy quấn bình composite .................................................................................. 54

Hình 6.2: Cụm lắp khối 1 ................................................................................................... 54

Hình 6.3: Cụm lắp khối 2 ................................................................................................... 55

Hình 6.4: Kiểm tra quỹ đạo đầu rải sợi .............................................................................. 55

Hình 6.5: So sánh quỹ đạo đầu rải sợi và đường tròn chuẩn.............................................. 56

Hình 6.4: Sợi rải trên phần hình trụ và chỏm cầu .............................................................. 56

Hình 6.3: Sản phẩm quấn hoàn tất...................................................................................... 56

Hình 1.1: Phiếu kết quả thử nổ (phụ lục 1) ........................................................................ 63

Hình 2.1: Nguyên lý hoạt động của động cơ bước (phụ lục 2) .......................................... 65

DANH MỤC BẢNG BIỂU

Bảng 3.1:Bảng so sánh ưu nhược điểm các phương án quấn............................................ 29

Bảng 3.2: Bảng tính S2, S3 theo góc θ ............................................................................... 34

Bảng 2.1: Bảng so sánh ưu, nhược điểm của động cơ bước và động cơ servo (phụ lục 2)65

Bảng 2.2: Bảng các loại động cơ bước của hãng NEMA (phụ lục 2) ............................... 66

CHƯƠNG I . TỔNG QUAN

1.1. Đặt vấn đề

Vật liệu composite được ứng dụng trong nhiều lĩnh vực khác nhau. Với những tính năng ưu việt mà vật liệu này đã được nhiều nhà khoa học trên thế giới nghiên cứu và phát triển. Trong thế chiến thứ hai thì vật liệu composite chủ yếu được sử dụng để phục vụ cho việc sản xuất chi tiết cho máy bay, tàu chiến và vũ khí. Cho đến nay thì vật liệu composite được sử dụng để chế tạo nhiều chi tiết, linh kiện phục vụ trong ngành công nghiệp cũng như trong dân dụng.

1.1.1. Tình hình sử dụng vật liệu composite trên thế giới:

- Trong ngành hàng không: Trong những năm gần đây, composite được sử dụng chế tạo các bộ phận trên máy bay như kết cấu khung xương, thân máy bay, cánh, bộ phận dẫn hướng... Theo thống kê của hãng máy bay Boeing, chiếc Boeing Dreamliner 787 sử dụng đến 50% composite trên toàn bộ trọng lượng. Một trong những lý do quan trọng nhất của việc ứng dụng rộng rãi loại vật liệu này trong ngành Hàng không là độ bền và độ cứng tương đối trên trọng lượng riêng của composite lớn. Điều này làm giảm trọng lượng của máy bay, tiết kiệm nhiên liệu, giảm ô nhiễm môi trường và tăng hiệu quả kinh doanh. Composite còn được sử dụng để chế tạo các chi tiết hình dáng phức tạp, góp phần làm giảm số lượng chi tiết trên máy bay, đồng thời giảm thời gian và chi phí lắp đặt sản phẩm. Đặc biệt vật liệu composite cốt sợi thủy tinh có tính trong suốt đối với sóng rada, đặc tính này rất quan trọng trong các ứng dụng quân sự. Nó còn được sử dụng nhiều trong công nghệ vũ trụ.

Hình 1.1: Máy bay Boeing Dreamliner 787

- Trong hàng hải: Composite được sử dụng rộng rãi trong việc chế tạo các loại tàu thuyền, xuồng cỡ nhỏ, cano... do chi phí đầu tư chế tạo phương tiện bằng vật liệu này thấp mà lại cho độ chịu lực và độ bền cao hơn các sản phẩm cùng loại sử dụng chất liệu bằng gỗ, nhôm hoặc thép. Bên cạnh đó, yêu cầu về tay nghề của công nhân cũng đơn giản hơn. Vật liệu composite sử dụng cho đóng tàu, mang lại lợi ích cao bảo dưỡng rất ít, không bị ăn mòn, han rỉ hay ảnh hưởng của môi trường nước biển. Composite cũng được sử dụng trong các tàu quân sự do tính trong suốt với rada của loại vật liệu này.

Hinh 1.2 : Thuyền sử dụng vật liệu composite

- Trong ngành vận tải: Ứng dụng của composite trong ngành vận tải là rất lớn. Loại vật liệu mới này cho phép chế tạo các phương tiện vận tải nhẹ hơn. Điều đó đồng nghĩa với việc tiết kiệm nhiên liệu, tăng khả năng chuyên chở và giảm ô nhiễm môi trường. Composite được sử dụng chế tạo thân và các chi tiết yêu cầu tính năng kỹ thuật cao

trong các xe đua cũng như xe ô tô thương mại. Ngày nay các toa xe tàu hỏa cũng được chế tạo bằng vật liệu composite. Hiệu quả của nó làm giảm thiểu trọng lượng của các toa xe và đoàn tàu, tăng lượng hàng chuyên chở, tăng hiệu suất vận tải đường sắt. Đặc biệt hơn, với yêu cầu ngày càng khắt khe về bảo vệ môi trường, các dòng động cơ mới như động cơ điện, fuel cell được đưa vào ứng dụng trong thị trường xe cơ giới. Hạn chế của các loại động cơ mới này là dung tích acquy sử dụng cho xe không cao, hạn chế tính cơ động của xe, trong khi giảm trọng lượng xe là rất cấp thiết cho các phương tiện sử dụng công nghệ xanh. Do đó, vật liệu composite được sử dụng tối đa trong chế tạo thân vỏ và các chi tiết trong thế hệ xe sạch này.

Hình 1.3: Xe sử dụng vật liệu composite

- Trong công nghiệp hóa chất: bồn chứa dung dịch axit, bồn chứa dung dịch kiềm…

Hình 1.4: Bồn chứa hóa chất composit

- Trong dân dụng: sản phẩm sơn mài, sản phẩm trang trí nội thất…

Hình 1.5: Tranh sơn mài bằng vật liệu composite

- Vật liệu composite sử dụng trong công nghệ quấn:

Hinh 1.6: Ống composite

1.1.2. Tình hình sử dụng vật liệu composite ở Việt Nam:

Hình 1.7: Bồn biogas composite Hinh 1.8: Thùng rác composite

Hiện nay tại Việt Nam cũng đã và đang sử dụng các sản phẩm từ vật liệu composite cho nhiều lĩnh vực nhưng phần lớn đều là các sản phẩm đơn giản hoặc các loại sản phẩm ngoại nhập. Bình áp lực composite cũng là một sản phẩm trong số đó.

1.2. Tổng quan về hướng nghiên cứu

1.2.1. Các kết quả nghiên cứu trong nước

- Đề tài: “Nghiên cứu công nghệ quấn ống sợi và chế tạo máy quấn ống sợi

composite” năm 2007 – ĐH SPKT TPHCM

- Đề tài được thực hiện dưới sự chủ trì của TS. Lê Hiếu Giang. Đề tài nghiên cứu về vật liệu nền polymer nhiệt rắn, vật liệu nền polymer nhiệt dẻo. Quấn ống composite bằng sợi vải và thử nghiệm trên ống composite sợi vải.

- Đề tài cho biết về một số phương pháp quấn ống composite trên thế giới

- Đề tài đưa ra được biểu thức liên hệ về tốc độ giữa hai động cơ để thực hiện quá trình quấn ống và chế tạo được mô hình máy quấn ống composite hai trục hoạt động trơn tru và cho ra được sản phẩm như ý muốn.

- “Ứng dụng vật liệu composite” - Trần Hữu Vinh- Công ty cổ phần đầu tư chuyển giao WORDTECH

- Bài viết giới thiệu tổng quan về các phương pháp quấn sợi composite. Giới thiệu về nguyên liệu sử dụng, quy trình sản xuất sản phẩm bằng phương pháp quấn gồm

từ khâu chuẩn bị, các giai đoạn quấn đến các phương pháp quấn. Giới thiệu các kiểu quấn bình thông dụng: helical, hoop, polar .

1.2.2. Các kết quả nghiên cứu ngoài nước

- Apparatus for winding filament about three axes of a mandrel- William D. Goldsworthy, John A. Bummell- United States Patent- 1973: đề tài sáng chế máy quấn sợi filament ba trục. Bài báo đã đưa ra mô hình máy với một số phương pháp quấn cơ bản, quá trình quấn được thực hiện phối hợp với các chuyển động đơn giản như xoay và lắc.

- Influence of winding angle on the strength and deformation of filament-wound composite tubes subjected to uniaxial and biaxial loads- Composites science and technology, volume 46, issue 4, 1993, pages 363- 378: đề tài nghiên cứu ảnh hưởng của góc quấn về sự chịu lực và biến dạng của ống composite chịu lực dọc trục và không dọc trục .

- Bài báo đưa ra kết quả thử nghiệm trên các góc quấn thay đổi từ 150 đến 850.

- Đưa ra kết quả độ chịu lực trên các phương, tùy trường hợp mà sử dụng các góc quấn khác nhau

- A computer controlled filament winding technique for manufacturing cement based composite laminates- Andrew Pivacek- Arizona State University- 2001: đề tài nghiên cứu về điều khiển kỹ thuật quấn sợi filament để sản xuất composite tấm bằng máy tính. Đề tài cũng cho biết các thông số của quá trình ngâm, tẩm, ép, và các chất phụ gia.

- Finite element modeling of the filament winding process- Composite structures, volume 52, issues 3- 4, May – June 2001, pages 499- 510 : đề tài nghiên cứu về quá trình quấn bằng sợi filament.

Kết luận: Bình áp lực composite được sử dụng khá nhiều ở nước ngoài, nhưng với Việt Nam còn khá xa lạ đặc biệt là công nghệ sản xuất vẫn phải nhập khẩu . Hiện tại trong nước chưa có công trình nào thực hiện nghiên cứu chế tạo máy quấn bình composite này.

1.3. Tính cấp thiết của đề tài

Bình chịu áp lực là một loại bình được thiết kế dùng để chứa chất khí hoặc chất lỏng ở một áp suất lớn hơn áp suất môi trường. Bình chịu áp lực được sử dụng cả trong công nghiệp lẫn trong sinh hoạt như bình chứa khí nén, bình hơi, bình gas… Đa phần bình chịu áp lực trên thị trường được làm từ thép vì dễ chế tạo và giá thành rẻ. Để sản xuất ra một bình áp lực bằng thép người ta sẽ rèn, dập các tấm thép rồi đem hàn chúng lại với nhau, một vài đặc tính cơ học của thép được gia tăng từ việc rèn , dập nhưng việc hàn có thể làm giảm những đặc tính không mong muốn. Khi có cháy hoặc chập điện thì các loại bình chịu áp lực dạng này khả năng chịu lực khi áp suất tăng cao thấp, sẽ rất nguy hiểm và có khả năng phát sinh nổ.

Hình 1.9: Các vụ nổ bình chịu áp lực

Bình chịu áp lực composite được ứng dụng rộng rãi trên thế giới và đã có mặt ở Việt Nam. Bình chịu áp lực loại này được gia cường bởi sợi composite có sức chịu lực cao và trọng lượng nhẹ, bên cạnh đó còn có một số đặc điểm như tính không dẫn điện, dẫn nhiệt kém nên áp suất trong bình ổn định không xảy ra trường hợp tăng áp đột ngột có thể gây nổ, hoặc sự cố chạm điện, chập điện gây cháy như loại bình truyền thống, ngay cả khi trong đám cháy cũng không gây nổ bình. Từ những lý do trên thì bình composite

đang dần thay thế những loại bình thép truyền thống vì tính an toàn mà bình truyền thống không có được.

Hình 1.10: Các loại bình chịu áp lực composite

Hiện tại các loại bình chịu áp lực composite được nhập khẩu từ nước ngoài là chủ yếu, gần đây công ty TTA , Nhị Xuân, Hóc Môn, TP HCM cũng đã đưa ra sản phẩm bình gas composite với thiết bị máy móc là công nghệ của tập đoàn Composite Scandinavia (Thụy Điển).

Tính tới thời điểm hiện nay, trong nước chưa có một công trình nghiên cứu chế tạo bình chịu áp lực composite này. Nhận thức được tầm quan trọng, được sự hướng dẫn của PGS TS. Lê Hiếu Giang, học viên là Phạm Quân Anh tiến hành nghiên cứu đề tài : “Nghiên cứu, thiết kế, chế tạo mô hình máy quấn bình composite”. Đây chính là tiền đề để nghiên cứu, chế tạo bình áp lực composite.

1.4 Nội dung nghiên cứu, phương pháp nghiên cứu và đối tượng nghiên cứu

1.4.1 Nội dung nghiên cứu

Do lĩnh vự nghiên cứu của đề tài khá rộng, khối lượng tương đối lớn và liên quan nhiều lĩnh vực không phải chuyên môn cũng như nguyên vật liệu để sản xuất bình composite, nên luận văn chỉ giới hạn đến những phần sau.

- Nghiên cứu công nghệ quấn bình bằng công nghệ quấn ướt.

- Nghiên cứu, thiết kế mô hình máy quấn bình composite.

- Nghiên cứu, chế tạo mô hình máy quấn bình composite.

- Thiết kế mạch điều khiển máy

- Viết chương trình điều khiển máy

- Thực hiện quấn trên mô hình mẫu với phương pháp quấn chéo

1.4.2 Phương pháp nghiên cứu

- Phương pháp phân tích tài liệu, xử lý thông tin: tham khảo từ sách báo, giáo trình, các tạp chí, Internet và các bài báo liên quan. Dựa trên những tài liệu hiện có về lý thuyết composite. Tập hợp và xử lý thông tin .

- Điều tra thực tế: tham quan tại công ty sản xuất bình gas composite, phỏng vấn các công nhân, ban lãnh đạo để giúp lựa chọn ý tưởng, đưa ra phương án thiết kế hợp lý.

- Tiến hành thử nổ trên bình gas mini để khảo sát thông số

- Phương pháp tổng hợp: từ nguồn thông tin thu thập, tiến hành phân tích xử lý, đề xuất phương án, thực hiện tính toán, thiết kế, chế tạo mô hình máy quấn bình. Phân tích và xử lý những lỗi phát sinh trong quá trình thực hiện.

1.4.3 Đối tượng nghiên cứu

- Vật liệu composite: lý thuyết và ứng dụng

1.5 Ý nghĩa khoa học và thực tiễn

1.5.1 Ý nghĩa khoa học

Sản phẩm của đề tài sẽ được sử dụng để nghiên cứu chế tạo bình áp lực composite.

1.5.2 Ý nghĩa thực tiễn

- Kết quả của công trình bước đầu đã tạo ra mô hình máy quấn bình là bước đầu cho việc chế tạo bình áp lực mà hiện tại Việt Nam ta chưa có.

- Kết quả của nghiên cứu sẽ được áp dụng vào nghiên cứu khoa học, đưa vào nghiên cứu sản xuất sản phẩm phục vụ nhu cầu trong nước mà hiện tại vẫn phải nhập từ nước ngoài.

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1 Vật liệu composite

2.1.1. Khái niệm

Vật liệu composite là vật liệu được chế tạo tổng hợp từ hai hay nhiều vật liệu khác nhau nhằm mục đích tạo ra một vật liệu mới có tính năng ưu việt hơn hẳn vật liệu ban đầu. Vật liệu composite được cấu tạo từ các thành phần cốt nhằm đảm bảo cho Composite có được các đặc tính cơ học cần thiết và vật liệu nền đảm bảo cho các thành phần của composite liên kết, làm việc hài hòa với nhau.

2.1.2. Cấu tạo vật liệu composite

Mỗi vật liệu composite gồm một hay nhiều pha gián đoạn được phân bố trong một pha liên tục duy nhất. (Pha là một loại vật liệu thành phần nằm trong cấu trúc của vật liệu composite.) Pha liên tục gọi là vật liệu nền (matrix), thường làm nhiệm vụ liên kết các pha gián đoạn lại. Pha gián đoạn được gọi là cốt hay vật liệu tăng cường (reinforcement) được trộn vào pha nền làm tăng cơ tính, tính kết dính, chống mòn, chống xước ...

Thành phần cấu thành gồm : cốt và nền

2.1.2.1. Cốt : đóng vai trò là chất chịu ứng suất tập trung vì cốt thường có cơ tính cao hơn nhựa. Người ta đánh giá cốt dựa trên các đặc điểm sau:

- Tính gia cường cơ học.

- Tính kháng hóa chất, môi trường, nhiệt độ.

- Phân tán vào nhựa tốt.

- Truyền nhiệt và giải nhiệt tốt.

- Thuận lợi cho quá trình gia công.

- Trọng lượng nhẹ.

- Giá thành hạ.

Hình 2.1: Sơ đồ phân loại cốt theo hình dạng

a) Các dạng thức phân bố trong không gian, b) cốt hóa 1 chiều (tuyến tính), c ) cốt hóa 2 chiều (mặt), d) cốt hóa 3 chiều (khối)

Tùy thuộc vào yêu cầu sản phẩm mà người ta chọn vật liệu cốt thích hợp. Có ba dạng cốt cơ bản sau:

a) Cốt dạng hạt: hạt là loại vật liệu gián đoạn. Cốt hạt có thể ở hai dạng: hạt thô và hạt mịn.

- Cốt hạt thô gồm các hạt đẳng trục phân bố đều trong nền. Thí dụ hạt oxit, nitrit, borit, cacbit v.v…Cũng có thể hạt cốt là các pha mềm, có độ bền cắt nhỏ như graphit, mica v.v…

- Cốt hạt mịn hay còn gọi là composite hóa bền phân tán thường có nền là kim loại hay hợp kim. Đặc điểm của composite hóa bền phân tán là cốt có kích thước rất nhỏ (nhỏ hơn 0.1 μm), thường là các vật liệu bền, cứng và có tính bền nhiệt cao.Thí dụ oxit, cacbit, nitrit, borit hoặc các pha liên kim loại. Sự tạo thành các pha cốt này tương tự như quá trình hóa cứng phân tán từ dung dịch rắn quá bão hòa. Vì cốt có kích thước rất nhỏ nên dưới tác dụng của lực, trong vật liệu composite nền sẽ hứng chịu hầu như toàn bộ tải. Lúc này các phần tử cốt nhỏ mịn, phân tán đóng vai trò hãm lệch, làm tăng bền và cứng cho vật liệu. Hiệu ứng

hóa bền phân tán trong vật liệu composite hạt mịn không lớn lắm nhưng rất ổn định ở nhiệt độ cao.

Khả năng gia cường cơ tính của chất độn dạng hạt được sử dụng với mục đích:

- Giảm giá thành,

- Tăng thể tích cần thiết đối với trộn trơ, tăng độ bền cơ lý, hóa, nhiệt, điện, khả năng chậm cháy đối với độn tăng cường.

- Dễ đúc khuôn, giảm sự tạo bọt khí trong nhựa có độ nhớt cao.

- Cải thiện tính chất bề mặt vật liệu, chống co rút khi đóng rắn

Loại vật liệu cốt hạt phổ biến nhất chính là bê tông

b) Cốt dạng sợi: Sợi là vật liệu có một chiều kích thước (chiều dài) lớn hơn rất nhiều so với hai chiều kích thước còn lại ( chiều rộng, chiều cao). Chiều dài chúng có thể ở dạng liên tục hay gián đoạn, còn theo hai chiều kia chúng phân bố gián đoạn trong vật liệu composite. Composite cốt sợi là loại vật liệu kết cấu quan trọng nhất. Các loại vật liệu dân dụng thường được chế tạo từ loại vật liệu composite cốt sợi trên nền nhựa là chủ yếu. Khi thiết kế chế tạo sản phẩm composite cốt sợi người ta quan tâm nhất là độ bền riêng và modun đàn hồi của sợi. Tính chất của composite cốt sợi phụ thuộc vào nhiều yếu tố: bản chất vật liệu cốt và nền, độ bền liên kết nền- cốt trên ranh giới, sự phân bố và định hướng của sợi, kích thước, hình dáng của sợi v.v…

Hình 2.2: Sơ đồ phân bố định hướng cốt sợi

a) Cốt sợi phân bố một chiều song song, b) Cốt sợi phân bố hai chiều song song, c) Cốt sợi phân bố ngẫu nhiên, d) Cốt sợi đan quấn 3 chiều vuông góc

Cốt sợi có tính năng lý hóa cao, thường dùng để chế tạo các loại vật liệu cao cấp như sợi thủy tinh, sợi cacbon, sợi Bo, sợi cacbua silic, sợi amide…. tuy nhiên

sợi có giá thành cao. Cốt sợi có thể là sợi tự nhiên như sợi đay, sợi gai, sợi lanh, xơ dừa… cũng có thể là sợi nhân tạo như sợi thủy tinh, sợi vải…Tùy yêu cầu sử dụng mà người ta chế tạo thành nhiều dạng sợi khác nhau. Việc trộn thêm các loại cốt sợi này vào hỗn hợp có tác dụng làm tăng độ bền cơ học cũng như độ bền hóa học của vật liệu như khả năng chịu va đập, độ giãn nở cao, khả năng cách âm tôt, chịu ma sát, chịu mài mòn…

c) Cốt dạng vải: cốt vải là tổ hợp thành bề mặt (tấm) của vật liệu cốt sợi, được thực hiện bằng công nghệ dệt. Các thành phần cốt của composite phải thỏa mãn được đòi hỏi yêu cầu về khai thác và công nghệ. Đòi hỏi về khái thác là đòi hỏi như yêu cầu độ bền, độ cứng, độ chống ăn mòn trong môi trường axit, kiềm… Còn đòi hỏi về công nghệ là đòi hỏi về khả năng công nghệ trong quá trình sản xuất ra thành phần cốt này. Thành phần cốt của composite thường được sử dụng là sợi thủy tinh, sợi bazan, sợi hữu cơ, sợi cacbon, sợi bor, sợi cacbua silick, sợi kim loại, sợi ngắn và các hạt phân tán, cốt vải. Trên thực tế thành phần cốt luôn chiếm không quá 60-65% thể tích của vật liệu composite, nếu thành phần cốt chiếm quá liều lượng thì giữa chúng sẽ nảy sinh tương tác dẫn đến tập trung ứng suất làm giảm sức bền của vật liệu.

|

Lụa trơn |

Xa tanh |

Vân chéo |

Kiểu mô |

Kiểu đồng |

|

|

|

|

đun cao |

phương |

Hình 2.3: Các kiểu dệt bắt chéo của vải

2.1.2.2. Vật liệu nền: vật liệu nền giữ vai trò cực kỳ quan trọng trong việc chế tạo ra vật liệu composite, vì vậy chúng phải đáp ứng được những yêu cầu về mặt sử dụng cũng như về mặt công nghệ.

- Chất liệu nền polyme nhiệt rắn: nhựa polyeste và nhóm nhựa cô đặc như:

nhựa phenolformandehyt, nhựa furan, nhựa amin, nhựa epoxy

- Chất liệu nền polyme nhiệt dẻo: nền của vật liệu là nhựa nhiệt dẻo như PVC, nhựa polyetylen, nhựa polypropylen, nhựa polyamit…

- Chất liệu nền cacbon.

- Chất liệu nền kim loại.

+ Yêu cầu về mặt sử dụng: vật liệu nền phải có tính cơ lý tốt để làm việc trong những điều kiện khác nhau, đảm bảo độ bền khi chịu tải trượt, chịu tải ở những hướng lệch với hướng dầm cốt, chịu tải tuần hoàn, đảm bảo làm việc đồng đều hiệu quả giữa các phần cốt, vật liệu nền có chức năng liên kết các sợi cốt với nhau thành khối bảo vệ để chống lại những tác động của môi trường.

+ Yêu cầu về công nghệ: vật liệu nền phải đáp ứng về những yêu cầu công nghệ như độ nhớt, sự phân bố đều các cốt bên trong, bảo tồn được tính năng vốn có của các dầm cốt, đảm bảo được sự kết dính vững chắc giữa chất liệu nền và cốt, đảm bảo độ co rút tối thiểu.

Một số loại nhựa nhiệt rắn thông thường:

a) Polyeste (PE): Polyeste là thành phần cơ bản của vật liệu composite, là sản phẩm xuất xứ từ công nghệ hóa dầu. Polyeste đóng vai trò như một keo nhựa để liên kết các sợi thủy tinh (hoặc các sợi khác) với tác dụng của các chất xúc tác, xúc tiến, các lớp này sẽ đóng rắn trở thành vật liệu (hoặc sản phẩm composite).

Polyeste là một loại chất dẻo, được tổng hợp từ các hợp chất hữu cơ gốc cacbon, cụ thể là các hợp chất của axit hữu cơ với rượu. Polyeste được phân loại theo các cách sau:

- Phân loại theo chất dẻo

+ Chất dẻo nhiệt là loại chất dẻo có thể tạo dáng hoặc tạo sản phẩm bằng gia nhiệt và có thể tái sinh nhiều lần, vì chúng chỉ có thể thay đổi tính chất vật lý.

+ Chất dẻo nhiệt rắn khác biệt cơ bản với loại chất dẻo nhiệt là trong quá trình định hình và tạo dáng sản phẩm phải có phản ứng hóa học đồng thời phải có nhiệt, nhiệt này sinh ra trong phản ứng hóa học hoặc có thể được gia nhiệt thêm từ bên ngoài. Sau khi sản phẩm định hình thì không thể tái sinh được nữa

- Phân loại theo polymer: polymer được mang tên xuất phát từ tên của các đơn tử tạo ra nó: Ví dụ chuỗi hóa học của các đơn tử ethylen thì mang tên polyethylen. Hoặc xuất phát từ biện pháp liên kết hóa học hoặc biện pháp tạo thành chuỗi với nhau của các đơn tử. Polyeste là loại polymer được tạo ra bởi sự kết nối các đơn tử este lại với nhau. Este là sản phẩm cuối cùng của phản ứng hóa học giữa một axit hữu cơ với rượu. Polyeste được tạo ra từ các phản ứng hóa học khác nhau và có công thức hóa học tổng quát:

- Phân loại theo khả năng phản ứng:

+ Polyeste no còn gọi là polyeste bão hòa, về mặt hóa học nó không còn khả năng tham gia các phản ứng hóa học nữa. Sản phẩm điển hình là alkyd và các loại vải, sợi tổng hợp. Polyeste này thuộc chất dẻo nhiệt dẻo. Loại này không sử dụng trong công nghệ composite.

+ Polyeste chưa no còn gọi là polyeste chưa bão hòa. Về mặt hóa học nó còn có khả năng tiếp tục tham gia phản ứng hóa học với các nhóm khác nhờ chất xúc tác, xúc tiến để tạo ra sản phẩm cuối cùng đóng rắn. Polyeste này thuộc chất dẻo nhiệt rắn.

Polyester có nhiều loại, đi từ các acid, glycol và monomer khác nhau, mỗi loại có những tính chất khác nhau. Chúng có thể rất khác nhau trong các loại nhựa UPE khác nhau, phụ thuộc chủ yếu vào các yếu tố :

+ Thành phần nguyên liệu (loại và tỷ lệ tác chất sử dụng).

+ Phương pháp tổng hợp.

+ Trọng lượng phân tử.

+ Hệ đóng rắn (monomer, chất xúc tác, chất xúc tiến).

+ Hệ chất độn (cốt).

Đa số nhựa polyester có màu nhạt, thường được pha loãng trong styrene. Lượng styrene có thể lên đến 50% để làm giảm độ nhớt của nhựa, dễ dàng ch

quá trình gia công. Ngoài ra, styrene còn làm nhiệm vụ đóng rắn tạo liên kết ngang giữa các phân tử mà không có sự tạo thành sản phẩm phụ nào. Polyester có thời gian tồn trữ ngắn là do hiện tượng tự đóng rắn của nó sau một thời gian. Thông thường, người ta thêm vào một lượng nhỏ chất ức chế trong quá trình tổng hợp polyester để ngăn ngừa hiện tượng này. Nhà sản xuất có thể cung cấp nhựa ở dạng tự nhiên hay có dùng một số phụ gia.

Nhựa có thể được sản xuất để chỉ cần cho xúc tác vào là sử dụng được. Như đã đề cập ở trên, cần phải có thời gian để polyester tự đóng rắn. Tốc độ trùng hợp quá chậm cho mục đích sử dụng, vì vậy cần dùng chất xúc tác và chất xúc tiến để đạt độ trùng hợp của nhựa trong một khoảng thời gian nào đó. Khi đã đóng rắn, polyester rất cứng và có khả năng kháng hoá chất. Quá trình đóng rắn hay tạo kết ngang được gọi là quá trình Polymer hóa. Đây là phản ứng hoá học chỉ có một chiều. Cấu trúc không gian này cho phép nhựa chịu tải được mà không bị giòn.

b) Vinylester: Vinylester có cấu trúc tương tự như polyester, nhưng điểm khác biệt chủ yếu của nó với polyester là vị trí phản ứng, thường là ở cuối mạch phân tử do vinylester chỉ có kết đôi C=C ở hai đầu mạch mà thôi. Toàn bộ chiều dài mạch phân tử đều sẵn chịu tải, nghĩa là vinylester dai và đàn hồi hơn polyester. Vinylester có ít nhóm ester hơn polyester, nhóm ester rất dễ bị thủy phân, tức là vinylester kháng nước tốt hơn các polyester khác, do vậy nó thường được ứng dụng làm ống dẫn và bồn chứa hoá chất. Khi so sánh với polyester thì số nhóm ester trong vinyl ester ít hơn, nghĩa là vinyl ester ít bị ảnh hưởng bởi phản ứng thủy phân. Thường dùng vật liệu này như là lớp phủ bên ngoài cho sản phẩm ngập trong nước, như là vỏ ngoài của tàu, thuyền. Cấu trúc đóng rắn của vinyl ester có khuynh hướng dai hơn polyester, mặc dù để đạt tính chất này, nhựa cần nhiệt độ cao sau đóng rắn.

c) Epoxy: Epoxy là đại diện cho một số nhựa có tính năng tốt nhất hiện nay. Nói chung, epoxy có tính năng cơ lý, kháng môi trường hơn hẳn các nhựa khác, là loại nhựa được sử dụng nhiều nhất trong các chi tiết máy bay. Với tính chất

kết dính và khả năng kháng nước tuyệt vời của mình, epoxy rất lý tưởng để sử dụng trong ngành đóng tàu, là lớp lót chính cho tàu chất lượng cao hoặc là lớp phủ bên ngoài vỏ tàu hay thay cho polyester dễ bị thủy phân bởi nước và gelcoat.

Hình 2.4: Công thức hóa học của một số loại epoxy thông dụng

d) Nhựa Epoxy vinyl ester: là sản phẩm của phản ứng giữa axit methacrylic và DGEBPAC (Diglycidylether of Bisphenol A). Nhựa Epoxy Vinyl Ester có phản ứng lưới hoá nhờ các gốc tự do có tác nhân khơi mào(Monomer Styren), phản ứng đóng rắn diễn ra ở nhiệt độ thường. Loại nhựa này có nhiều tính chất ưu việt và được sử dụng trong những môi trường hoá chất ăn mòn mạnh và điều kiện làm việc khắc nghiệt.

- Hàm lượng Styrene (%) 45

- Độ nhớt Brookfield (ở 25°C/60v/phút) 450

- Tỷ trọng 1,04 ± 0,0

2.1.3. Tính chất vật liệu composite

Cơ tính của vật liệu composite phụ thuộc vào những đặc tính sau:

- Cơ tính của các vật liệu thành phần: các vật liệu thành phần có cơ tính tốt thì vật liệu composite cũng có cơ tính tốt và tốt hơn tính chất của từng vật liệu thành phần.

- Luật phân bố hình học của vật liệu cốt: khi vật liệu liệu cốt phân bố không đồng đều, vật liệu composite bị phá huỷ trước hết ở những nơi ít vật liệu cốt. Với composite cốt sợi, phương của sợi quyết định tính dị hướng của vật liệu, có thể điều chỉnh được tính dị hướng này theo ý muốn để chế tạo được vật liệu cũng như phương án công nghệ phù hợp với yêu cầu.

- Tác dụng tương hỗ giữa các vật liệu thành phần: vật liệu cốt và nền phải liên kết chặt chẽ với nhau mới có khả năng tăng cường và bổ sung tính chất cho nhau. Ví dụ: liên kết giữa cốt thép và xi măng trong bê tông.

Để có cơ tính cao các nhà sản xuất dùng nhiều phương pháp để gia tăng hàm lượng sợi. Hàm lượng sợi ở khoảng 50 - 60 % thể tích của composite là mức tối ưu. Hàm lượng sợi nhiều nhất có thể đạt đến là 70 - 75 % thể tích nhưng ở con số này chất nền không đủ để tạo ra độ dính (adhesion) cần thiết.

2.1.4. Phân loại vật liệu composite

- Phân loại theo hình dạng cốt liệu

Hình 2.5: Hình dạng của các loại vật liệu composite

a- composite hạt, b- composite sợi, c- composite phiến

d- composite vảy, e- composite đổ đầy

- Phân loại theo bản chất và vật liệu thành phần

+ Composite nền hữu cơ: nền là nhựa hữu cơ, cốt thường là sợi hữu cơ, hoặc sợi khoáng hoặc sợi kim loại.

+ Composite nền gốm: nền là các loại vật liệu gốm, cốt có thể là sợi, hoặc hạt kim loại hoặc cũng có thể là hạt gốm.

+ Composite nền kim loại: nền là các kim loại như titan, nhôm, đồng, cốt thường là sợi kim loại hoặc sợi khoáng như B, C, SiC

2.1.5. Ưu điểm của vật liệu composite

- Nhẹ nhưng cứng vững, chịu va đập, uốn, kéo tốt.

- Chịu hóa chất, không gỉ sét, chống ăn mòn.

- Chịu thời tiết, chống tia tử ngoại, chống lão hóa nên rất bền.

- Chịu nhiệt, chịu lạnh, chống cháy.

- Chịu ma sát, cường độ lực và nhiệt độ cao.

- Hấp thụ sóng điện tử tốt ( composite- thủy tinh)

- Không thấm nước, không độc hại.

- Bảo trì, bảo dưỡng, sửa chữa dễ dàng, chi phí thấp.

- Màu sắc đa dạng, đẹp, bền vì được pha ngay trong nguyên liệu.

- Thiết kế, tạo dáng thuận lợi, đa dạng, có nhiều công nghệ để lựa chọn

- Đầu tư thiết bị và tổ chức sản xuất không phức tạp, không tốn kém, không ảnh hưởng môi trường, chi phí vận chuyển và sản xuất không cao.

2.1.6. Công nghệ chế tạo vật liệu composite

- Công nghệ khuôn tiếp xúc:

+ Lát tay

+ Phun

+ Lát máy

- Công nghệ khuôn với diaphragm đàn hồi

+ Khuôn chân không

+ Khuôn chân không – autoclave

+ Khuôn ép diaphragm

- Công nghệ tấm áp lực