THIẾT KẾ HỆ THỐNG DẪN ĐỘNG THÙNG TRỘN Phân đôi cấp nhanh ĐẠI HỌC BÁCH KHOA TP HỒ CHÍ MINH

NỘI DUNG ĐỒ ÁN

ĐẠI HỌC QUỐC GIA THÀNH PHỐ HỒ CHÍ MINH

TRƯỜNG ĐẠI HỌC BÁCH KHOA

KHOA CƠ KHÍ

-------oOo-------

BÁO CÁO ĐỒ ÁN

THIẾT KẾ

THIẾT KẾ HỆ THỐNG DẪN ĐỘNG THÙNG TRỘN

Chuyên nghành : Chế tạo máy

MỤC LỤC DẪN ĐỘNG THÙNG TRỘN Phân đôi cấp nhanh

Phần 1: Tính toán chọn động cơ và phân phối tỉ số truyền.................................................... 1

Phần 2: Tính toán thiết kế bộ truyền đai thang........................................................................ 4

Phần 3: Tính toán thiết kế bộ truyền kín trong hộp giảm tốc................................................. 8

Phần 4: Tính toán thiết kế trục của hộp giảm tốc và tính chọn then.................................. 19

Phần 5: Tính toán chọn ổ lăn và nối trục đàn hồi.................................................................. 32

Phần 6: Thiết kế kết cấu hộp giảm tốc. ................................ ...........................................35

Phần 7: Chọn dung sai lắp ghép. ................................ .....................................................42

Phần 8: Dung sai lắp ghép ................................ ...............................................................43

LỜI NÓI ĐẦU

---***---

Thiết kế và phát triển những hệ thống truyền động là vấn đề cốt lõi trong

cơ khí. Mặt khác, một nền công nghiệp phát triển không thể thiếu một nền cơ

khí hiện đại. Vì vậy, việc thiết kế và cải tiến những hệ thống truyền động là

công việc rất quan trọng trong công cuộc hiện đại hoá đất nước. Hiểu biết,

nắm vững và vận dụng tốt lý thuyết vào thiết kế các hệ thống truyền động là

những yêu cầu rất cần thiết đối với sinh viên, kỹ sư cơ khí.

Trong cuộc sống ta có thể bắt gặp hệ thống truyền động ở khắp nơi, có thể

nói nó đóng một vai trò quan trọng trong cuộc sống cũng như sản xuất. Đối

với các hệ thống truyền động thường gặp thì hộp giảm tốc là một bộ phận

không thể thiếu.

Đồ án thiết kế máy giúp ta tìm hiểu và thiết kế hộp giảm tốc, qua đó ta có

thể củng cố lại các kiến thức đã học trong các môn học như Nguyên lý máy,

Chi tiết máy, Vẽ kỹ thuật…, và giúp sinh viên có cái nhìn tổng quan về việc

thiết kế cơ khí. Hộp giảm tốc là một trong những bộ phận điển hình mà công

việc thiết kế giúp chúng ta làm quen với các chi tiết cơ bản như bánh răng, ổ

lăn,… Thêm vào đó, trong quá trình thực hiện các sinh viên có thể bổ sung và

hoàn thiện kỹ năng vẽ AutoCad, điều rất cần thiết với một sinh viên cơ khí.

Em chân thành cảm ơn thầy Vũ Như Phan Thiện , các thầy cô khoa cơ khí

đã giúp đỡ em rất nhiều trong quá trình thực hiện đồ án.

Với kiến thức còn hạn hẹp, vì vậy thiếu sót là điều không thể tránh khỏi,

em rất mong nhận được ý kiến từ thầy cô.

Phần 1: Tính toán chọn động cơ và phân phối tỉ số truyền

- Tính toán chọn động cơ.

- Xác định công suất bộ phận công tác là xích tải:

- Hiệu suất chung của hệ thống truyền động:

Trong đó: - Hiệu suất bộ truyền đai (để hở).

- Hiệu suất bộ truyền bánh răng trụ (được che kín).

- Hiệu suất nối trục đàn hồi.

- Hiệu suất ổ lăn, có hai cặp

Suy ra:

- Công suất lớn nhất cần thiết trên trục động cơ:

Công suất tương đương trên trục động cơ:

Theo quy cách chọn động cơ, công suất và số vòng quay đồng bộ của động cơ thỏa mãn điều kiện : .

Số vòng quay của trục công tác (vòng/phút). Chọn tỉ số truyền của hộp giảm tốc bánh trăng phẳng , tỉ số truyền cho bộ truyền đai thang , tỉ số truyền của toàn bộ hệ thống dẫn động được tính theo công thức .

Số vòng quay sơ bộ của động cơ (vòng/ phút)

Chọn loại động cơ không đồng bộ 3 pha , loại 4A, số vòng quay (vòng/phút). Tra bảng P1.3 sách “Tính toán thiết kế hệ dẫn động cơ khí – Tập một” (Trịnh Chất – Lê Văn Uyển) , ta chọn động cơ 4A112M4Y3 có:

+ Vận tốc quay nđc=1425 vòng/ phút

+ Công suất động cơ .

- Phân phối tỉ số truyền.

- Tỉ số truyền chung ut của hệ dẫn động được xác định lại sau khi chọn động cơ: .

- Chọn tỉ số truyền của cặp bánh răng trong hộp giảm tốc theo tiêu chuẩn , tỉ số truyền của bộ truyền đai được tính toán lại .

- Công suất trên các trục:

- Số vòng quay trên các trục:

(vòng/phút)

(vòng/phút)

(vòng/phút)

- Tính toán momen xoắn trên các trục:

(Nmm)

(Nmm)

(Nmm)

(Nmm)

(Nmm)

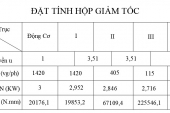

Ta có bảng đặc tính kĩ thuật:

|

Trục Thông số |

Động cơ |

1 |

2 |

3 |

Công tác |

|||

|

Công suất, kW |

5,0709 |

4,7692 |

4,6271 |

4,4892 |

4,4 |

|||

|

Tỷ số truyền |

3 |

3,08 |

2,6 |

1 |

||||

|

Momen xoắn, Nmm |

33983,93 |

95886 |

286531 |

722721,84 |

708361,43 |

|||

|

Số vòng quay (vg/phút) |

1425 |

475 |

154,22 |

59,32 |

59,32 |

|||

Phần 2: Tính toán thiết kế bộ truyền đai thang

Các thông số thiết kế:

|

Công suất P |

5,0709 |

|

Số vòng quay n |

1425 vòng/phút |

|

Tỉ số truyền u |

3 |

1- Theo hình 4.22a trong giáo trình “Cơ sở thiết kế máy” – Nguyễn Hữu Lộc, 2015: phụ thuộc vào công suất P=5,0709kW, số vòng quay n= 1425vòng/phút, ta chọn đai loại B. Theo bảng 4.3 cũng trong giáo trình với đại loại B:

|

bp,mm |

bo,mm |

h,mm |

yo,mm |

A,mm2 |

Chiều dài đai (mm) |

T1, N.m |

d1min mm |

h0 mm |

t mm |

e mm |

|

11 |

13 |

8 |

2,8 |

81 |

560÷4000 |

11÷70 |

125(125) |

4,2 |

19 |

12,5 |

2- Đường kính bánh đai nhỏ (mm). Theo tiêu chuẩn, ta chọn

3- Gỉa sử ta chọn hệ số trượt tương đối ξ=0,01. Đường kính bánh đai lớn: (mm). Theo tiêu chuẩn ta chọn (mm).

Tỷ số truyền

Sai lệch với giá trị chọn trước: .

4- Khoảng cách trục nhỏ nhất xác định theo công thức:

Ta chọn sơ bộ (mm) khi .

Chiều dài tính toán của đai:

Theo bảng 4.3, ta chọn đai có chiều dài L=2240 (mm) = 2,24 (m).

5- Vận tốc đai (m/s).

Số vòng chạy trong một giây: , thỏa điều kiện.

Tính toán lại khoảng cách trục :

Trong đó: (mm)

(mm)

Gía trị vẫn trong khoảng cho phép.

6- Góc ôm bánh đai nhỏ:

(rad).

7- Các hệ số sử dụng:

- Hệ số xét đến ảnh hưởng góc ôm đai:

- Hệ số xét đến ảnh hưởng vận tốc:

- Hệ số xét đến ảnh hưởng số dây đai , ta chọn sơ bộ bằng 1

- Hệ số xét đến tỉ số truyền u: , với tỉ số truyền u =3 nội suy theo bảng.

- Hệ số xét đến ảnh hưởng chế độ tải trọng: (tải trọng va đập nhẹ và làm việc hai ca)

- Hệ số xét đến ảnh hưởng chiều dài đai:

Theo bảng 4.8, ta nội suy giá trị khi .

Số dây đai được xác định theo công thức:

Ta chọn số đai z = 3 đai

8- Chiều rộng bánh đai B: (mm).

Đường kính ngoài bánh đai da:(mm).

9- Lực mỗi dây đai ban đầu:

Trong đó: Kđ - Hệ số tải trọng động, tra theo bảng 4.7 tài liệu [2], loại máy xích tải,

làm việc hai ca bằng 1,2

- Lực căng do lực ly tâm sinh ra, có giá trị

= 25,38 (N), giá trị qm tra trong bảng 4.22 tài liệu [2]

Thế số vào ta được (N)

Lực căng đai:

(N)

Lực vòng có ích:

Lực vòng trên mỗi dây đai:

10-Lực tác dụng lên các trục:

11-Ứng suất lớn nhất trong dây đai:

12-Tuổi thọ của đai xác định theo công thức:

(giờ).

Với giá trị trị .

Bảng kết quả thiết kế:

|

Loại đai |

B |

|

Đường kính bánh đai nhỏ d1 |

160 mm |

|

Đường kính bánh đai lớn d2 |

500 mm |

|

Chiều dài đai L |

2240 mm |

|

Khoảng cách trục |

576,43 mm |

|

Số dây đai z |

3 sợi |

|

Chiều rộng bánh đai B |

63 mm |

|

Đường kính ngoài bánh đai da |

168,4 mm |

|

Tuổi thọ đai Lh |

389,57 giờ |

|

Lực căng đai ban đầu F0 |

148,11 N |

Phần 3: Thiết kế bộ truyền kín trong hộp giảm tốc

Ở đây, bộ truyền trong hộp giảm tốc là bộ truyền bánh răng trụ nghiêng cấp nhanh:

Các thông số thiết kế:

|

Chế độ làm việc |

Tải va đập nhẹ, một năm làm việc 300 ngày, ngày hai ca, mỗi ca 8 giờ |

|

|

Tuổi thọ Lh |

14600 h |

|

|

Tải trọng thay đổi theo bậc |

T1 |

T |

|

T2 |

0,8T |

|

|

t1 |

25 giây |

|

|

t2 |

17 giây |

|

|

Tỉ số truyền u |

3,08 |

|

|

Momen xoắn trên trục bánh dẫn |

95,886Nm |

|

|

Công suất P trên bánh dẫn |

4,7692 kW |

|

|

Số vòng quay n |

475 |

|

1- Vì bộ truyền được bôi trơn tốt nên dạng hỏng chủ yếu là tróc rỗ bề mặt răng nên ta tính theo ứng suất tiếp xúc. Do không có yêu cầu gì đặc biệt và theo quan điểm thống nhất hóa trong thiết kế ta chọn vật liệu 2 cấp bánh răng như sau: - Bánh nhỏ: thép 45 tôi cải thiện, độ rắn HBI = 241÷285 ; ζbI = 850(Mpa); ζ=580(Mpa) - Bánh lớn: thép 45 tôi cải thiện, độ rắn HBII = 192÷240 ; ζbII = 750(Mpa) ; ζchII = 450(Mpa)

Bánh dẫn nhỏ H1 = 250 HB

Bánh dẫn lớn H2 = 230 HB

2- Số chu kỳ làm việc cơ sở:

(chu kỳ)

3- Số chu kỳ làm việc tương đương, xác định theo sơ đồ tải trọng:

Trong đó:

Suy ra: (chu kỳ).

(chu kỳ)

Tương tự:

Vì: NHE1> NHO1, NHE2> NHO2, NFE1>NFO1, NFE2>NFO2, nên, KHL1= KHL2= KFL1= KFL2 =1

(chu kỳ)

4- Giới hạn mỏi tiếp xúc và uốn các bánh răng xác định như sau:

Ta tính được các giá trị:

5- Ứng suất tiếp xúc cho phép:

(MPa)

Khi tôi cải thiện, ta có , ta tính được:

Ứng suất tiếp xúc cho phép tính toán: Ta có:

Ta thấy điều kiện không thỏa nên ta chọn

6- Ứng suất uốn cho phép:

Với sF = 1,75 KFC = 1 (bộ truyền quay một chiều), ta có:

TÍNH TOÁN CẤP NHANH, BỘ TRUYỀN BÁNH RĂNG TRỤ RĂNG NGHIÊNG:

7- Theo bảng 6.15 trong tài liệu [1], do bánh răng nằm đối xứng các ổ trục, HB1,HB2 <350HB nên giá trị ta chọn , khi đó:

Theo bảng 6.4 tài liệu (thầy Lộc), ta chọn hệ số

8- Khoảng cách trục bộ truyền bánh răng xác định theo công thức:

Theo tiêu chuẩn, ta chọn aw = 140mm.

9- Môđun răng . Theo tiêu chuẩn ta chọn m= 2,5mm.

10-Xác định số răng bánh dẫn:

Chọn z1=23 (răng)

Số răng bánh bị dẫn z2=z1u=23.3,08=71 (răng)

11-Tỷ số truyền sau khi chọn số răng:

12-Sai số tương đối tỉ số truyền thực là:

13-Góc nghiêng răng

14-Các thông số hình học chủ yếu của bộ truyền bánh răng:

Đường kính vòng chia:

(mm).

Đường kính vòng đỉnh:

(mm)

Đường kính vòng đáy:

(mm).

Đường kính vòng lăn:

(mm)

Góc biên dạng

Góc ăn khớp

Chiều rộng vành răng:

- Bánh bi dẫn : (mm).

- Bánh dẫn: (mm).

15- Vận tốc vòng bánh răng:

(m/s).

Theo bảng 6.13 [2], ta chọn cấp chính xác 8 với 4(m/s)

16-Tính toán kiểm định giá trị ứng suất tiếp xúc:

Với các giá trị:

- - Hệ số xét dến cơ tính của vật liệu bánh ăn khớp, tra theo bảng 6.5 tài liệu [2] cột thép-thép.

- - Hệ số kể đến hình dạng bề mặt tiếp xúc, tính theo công thức, vớilà góc nghiêng răng trên hình trụ cơ sở, với bánh răng nghiêng không dịch chỉnh ở bài này: , ta tính được ,

- - Hệ số kể đến sự trùng khớp của răng, với bánh có hệ số trùng khớp dọc , với là hệ số trùng khớp ngang được xác định gần đúng theo công thức . Thế số vào được .

- - Hệ số tải trọng khi tính về tiếp xúc, được tính theo công thức , trong đó:

- là hệ số kể đến sự phân bố không đều tải trọng cho các đôi răng đồng thời ăn khớp, với bánh răng nghiêng trang bảng 6.14 tài liệu [2], với cấp chính xác 9 và vận tốc vòng v=1,72, ta có giá trị =1,13

- là hệ số kể đến tải trọng xuất hiện trong vùng ăn khớp, tính theo công thức: với , trong đó là hệ số ảnh hưởng của các sai số ăn khớp, tra bảng 6.15 tài liệu [2] được =0,002, g0 là hệ số kể đến ảnh hưởng sai lệch bước răng bánh dẫn và bị dẫn, tra bảng 6.16 tài liệu [2] ta được g0=73, vậy , .

Cuối cùng .

Thế số vào tính toán:

...............

Phần 7:Chọn dung sai lắp ghép

Chọn dầu bôi trơn :

Bôi trơn hộp giảm tốc : Bằng cách ngâm dầu cho bánh răng ở nhiệt độ 500C ứng với vận tốc của bộ truyền v >3 m/s. Dầu có độ nhớt là 57centipois.Tra bảng ta chọn được dầu bôi trơn AK.Dầu AK có thể dùng để bôi trơn các loại hộp giảm tốc.

Vòng trong của ổ lăn lắp lên trục theo hệ lỗ, còn vòng ngoài lắp lên vỏ theo hệ trục.

Căn cứ vào các yêu cầu làm việc của từng chi tiết trong hộp giảm tốc ta chọn các kiểu lắp ghép sau :

- Dung sai ổ lăn :

Vòng trong ổ lăn chịu tải tuần hoàn , ta lắp ghép theo hệ thống trục lắp trung gian để vòng ổ không trượt trên bề mặt trục khi làm việc . Do đó ta phải chọn mối lắp k6, lắp trung gian có độ dôi, tạo điều kiện mòn đều ổ (trong quá trình làm việc nó sẽ quay làm mòn đều )

Vòng ngoài của ổ lăn không quay nên chịu tải cục bộ, ta lắp theo hệ thống lỗ. Để ổ có thể di chuyển dọc trục khi nhiệt độ tăng trong quá trình làm việc ta chọn kiểu lắp trung gian H7 .

- Lắp ghép bánh răng trên trục :

Bánh răng trên trục chịu tải vừa phải , tải trọng thay đổi , va đập nhẹ , ta chọn kiểu lắp ghép H7/k6.

- Lắp ghép nắp ổ và thân ổ :

Để dể dàng cho tháo lắp ta chọn kiểu lắp trung gian H7/js6

- Lắp chốt định vị :

Để đảm bảo độ đồng tâm và không bị sút, ta chọn kiểu lắp chặt P7/h6.

- Lắp ghép then :

Theo chiều rộng chọn kiểu lắp trên trục là P9/h8và kiểu lắp trên bạc là Js9/h8.

Theo chiều cao, sai lệch giới hạn kích thước then là h11.

Theo chiều dài, sai lệch giới hạn kích thước then là h14.

Phần 8: Dung sai lắp ghép

- Dựa vào kết cấu làm việc, chế độ tải của các chi tiết trong hộp giảm tốc mà ta chọn các kiểu ghép sau:

- Dung sai lắp ghép bánh rắng:

- Chịu tải vừa, thay đổi và va đập nhẹ vì thế ta chọn kiểu lắp trung gian H7/k6.

- Dung sai lắp ghép ổ lắn:

Khi lắp ổ lăn ta cần chú ý:

- Lắp vòng trong trên trục theo hệ thống lỗ, lắp vòng ngoài vào vỏ theo hệ thông trục.

- Để các vòng ổ không trơn trượt theo bề mặt trục hoặc lỗ hộp khi làm việc, chọn kiểu lắp trung gian có độ vôi cho các vòng quay.

- Đối với các vòng không quay ta sử dụng kiểu lắp có độ hở, vì vậy khi lắp ổ lăn trên trục ta chọn mối ghép k6, còn khi lắp ổ lăn vào vỏ ta chọn H7.

- Dung sai khi lắp vòng chắn dầu:

- Chọn kiểu lắp trung gian H7/js6 để thuận tiện cho quá trình tháo lắp.

- Dung sai khi lắp vòng lò xo(bạc chắn) trên trục tùy động:

- Vì bạc chỉ có tác dụng chặn các chi tiết trên trục nên ta chon chế độ lắp có độ hở H8/h7.

- Dung sai lắp ghép then trên trục:

- Theo chiều rộng ta chọn kiểu lắp trên trục là P9 và kiểu lắp trên bạc là D10.

Bảng dung sai lắp ghép bánh răng:

|

Mối lắp |

Sai lệch giới hạn trên (mm) |

Sai lệch giới hạn dưới (mm) |

Nmax (mm) |

Smax (mm)

|

||

|

ES

|

es

|

EI |

ei |

|||

|

+25 |

+18 |

0 |

+2 |

18 |

23 |

|

|

+25 |

+18 |

0 |

+2 |

18 |

23 |

|

|

+25 |

+18 |

0 |

+2 |

18 |

23 |

|

|

+30 |

+21 |

0 |

+2 |

21 |

28 |

|

Bảng dung sai lắp ghép ổ lăn:

|

Mối lắp |

Sai lệch giới hạn trên (mm) |

Sai lệch giới hạn dưới (mm) |

||

|

ES |

es

|

EI |

ei |

|

|

- |

+15 |

- |

+2 |

|

|

- |

+18 |

- |

+2 |

|

|

- |

+21 |

- |

+2 |

|

|

+30 |

- |

0 |

- |

|

|

+30 |

- |

0 |

- |

|

|

+35 |

- |

0 |

- |

|

- Dung sai lắp ghép then:

|

Kích thước tiết diện then Bxh

|

Sai lệch giới hạn chiều rộng then |

Chiều sâu rãnh then |

||

|

Trên trục |

Trên bạc |

Sai lệch giới hạn trên trục t1 |

Sai lệch giới hạn trên bạc t2 |

|

|

H9 |

D10 |

|||

|

8x7 |

+0.036 |

+0.098 +0.040 |

+0.2 |

+0.2 |

|

10x8 |

+0.036 |

+0.098 +0.040 |

+0.2 |

+0.2 |

|

12x8 |

+0.036 |

+0.098 +0.040 |

+0.2 |

+0.2 |

|

14x9 |

+0.043 |

+0.120 +0.050 |

+0.2 |

+0.2 |

|

18x11 |

+0.043 |

+0.120 +0.050 |

+0.2 |

+0.2 |

|

14x9 |

+0.043 |

+0.120 +0.050 |

+0.2 |

+0.2 |

PHẦN IV: TÀI LIỆU THAM KHẢO

[1]. Trịnh Chất – Lê Văn Uyển , Tính toán thiết kế hệ dẫn động cơ khí tập 1 , NXB Giáo Dục , [I]

[2]. Trịnh Chất – Lê Văn Uyển , Tính toán thiết kế hệ dẫn động cơ khí tập 2 , NXB Giáo Dục , [II]

[3]. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB Đại học Quốc Gia TP. Hồ Chí Minh, 2009 , [III]

[4]. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB Đại học Quốc Gia TP. Hồ Chí Minh, 2008