THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ LỆCH 3D

NỘI DUNG ĐỒ ÁN

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ LỆCH, hướng dẫn thiết kế đồ gá

đồ án môn học công nghệ chế tạo máy, bài tập lớn công nghệ chế tạo máy, thiết kế quy trình công nghệ gia công chi tiết, hướng dẫn quy trình công nghệ chế tạo máy,

PHÂN TÍCH CHỨC NĂNG VÀ ĐIỀU KIỆN LÀM VIỆC CỦA CHI TIẾT

CHƯƠNG 1: PHÂN TÍCH CHI TIẾT GIA CÔNG

1.1- Phân tích chức năng và điều kiện làm việc của chi tiết

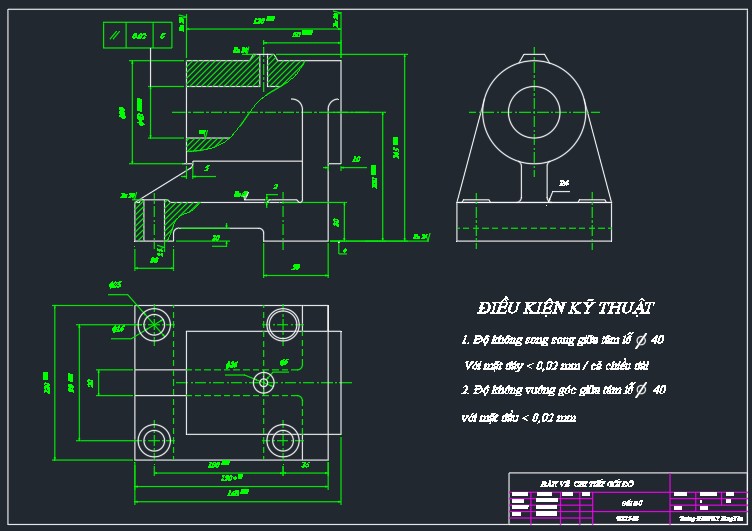

Dựa vào bản vẽ chi tiết , ta thấy gối đỡ là chi tiết dạng hộp. Do gối đỡ là loại chi tiết quan trọng trong một sản phần có lắp trục. Chức năng chủ yếu là đỡ các chi tiết khác như trục trong động cơ và các máy móc khác, ngoai ra nó còn dùng để đỡ các thanh, dầm, nó mà bộ phận ghép nối các phần tử này, Đặc điểm của chi tiết là nhiều thành vách, có nhiều mặt pahir gia công với đội chính xác khác nhau. Bề mặt làm việc chủ yếu là lỗ trụ . Cần gia công mặt phẳng C và lỗ để làm chuẩn tinh gia công. Đảm bảo kích thước từ tâm lỗ là mặt C là

Vật liệu sử dụng là: GX15-32, có các thanh phần hóa học sau:

C% Si% Mn% E% P%

<0,12 0,05-1

[d]bk=150 MPa

[d]bu=320 Mpa

1.2- Phân tích tinh công nghệ trong kết cấu của chi tiết.

Từ hình vẽ yêu cầu gia công chi tiết dạng hộp, phân tích công nghệ từ gia công chế tạo phôi cho tới khi thanh phẩm hoan chỉnh.

Bề mặt bắt bulong 16 làm lòi lên để giảm thời gian gia công và tiết kiệm nguyên liệu mà vẫn đảm bảo chức năng cửa chúng.

Từ nguyên công chế tạp phôi chi tiết có thể sửa đổithanhf chi tiết như hình vẽ lồng phôi vừa giảm thời gian nguyên xông chế tạo phôi vừa giảm làm khuôn, tiết kiệm kim loại. Với bề mặt đáy chiều dài tếp xíc quá lớn để có thể thay đổi bằng cách làm lõm vào để giảm thời gian gia công.

Đặc biết trên chi tiết dạng hộp thường có nhiều lỗ cần được gia công chính xác để thực hiện các mối lắp ghép.

VD: Tùy theo công dụng của lỗ mà chia ra:

- Lỗ chinh xác : Lỗ để đỡ các đầu trục.

- Không chinh xác : Lỗ dùng để kẹp các bộ phận khác được gọi là lỗ phụ.

Nhìn chung, chi tiết dạng hộp là một chi tiết phức tập, khó gia công. Khi chế tạo phải

đảm bảo nhiều yêu cầu kỹ thuật khác nhau.

Mặt bích có thể làm trơn và tạo ranh thoát dao cho bề mặt cần gia công. Các lỗ đồng tâm có đường kinh giảm dần từ ngoai vào trong. Các lỗ nên thông suốt và ngắn. các lỗ kẹp chạt của chi tiết dạng hộp không phải lỗ tiêu chuẩn. các bề mặt chuẩn phải có đủ diện tích nhất định, phải cho phép thực hiện nhiều nguyên công, khi dùng bề mặt đó làm chuẩn và phải cho phép thực hiện gá đặt nhanh. Hộp phải có đủ độ cứng vững để khi gia công không bị biến dạng và có thể dùng chế độ cắt cao, đạt năng xuất cao.

Chi tiết gối đỡ được ché tạo bằng phương pháp đúc. Kết cấu tương đối đơn giản, tuy nhiên cũng gặp khó khăn khi gia công tinh 4 lỗ do không gian gá dao hẹp.

Các bề mặt cần gia công là:

1. Gia công bề mặt đáy C với độ bóng cao để làm chuẩn tinh cho các nguyên công sau.

2. Gia công 4 lỗ trên các mát khoan khoét và doa các lỗ trên.

3. Khoét, doa lỗ đảm bảo dộ bóng và chinh xác cho chi tiết vì đây là bề mặt làm việc chinh.

4. Gia công các mặt còn lại.

Do gối đỡ là loại chi tiết quan trọng trong một sản phẩm có lắp trục .Gối đỡ

làm nhiệm vụ đỡ trục của máy và xác định vị trí tương đối của trục trong

không gian nhằm thực hiện một nhiệm vụ động học nào đó . Gối đỡ còn làm

nhiệm vụ của ổ trượt .

Trên gối đỡ có nhiều mặt phải gia công với độ chính xác khác nhau và cũng

có nhiều bề mặt không phải gia công. Bề mặt làm việc chủ yếu là lỗ trụ F40

Cần gia công mặt phẳng C và 2 lỗ F16 chính xác để làm chuẩn tinh gia công Đảm bảo kích thước từ tâm lỗ F40 đến mặt phẳng C là : 100+ 0,04

Chi tiết làm việc trong điều kiện rung động và thay đổi.

Vật liệu sử dụng là : GX 15-32 , có các thành phần hoá học sau :

C = 3 – 3,7 Si = 1,2 – 2,5 Mn = 0,25 – 1,00

S < 0,12 P =0,05 – 1,00

[d]bk = 150 MPa

[d]bu = 320 MPa

II. PHÂN TÍCH TÍNH CÔNG NGHỆ TRONG KẾT CẤU CỦA CHI TIẾT

- Gối đỡ có đủ độ cứng vững để khi gia công không bị biến dạng có thể dùng chế độ cắt cao , đạt năng suất cao

- Các bề mặt làm chuẩn có đủ diện tích nhất định để cho phép thực hiện nhiều nguyên công khi dùng bề mặt đó làm chuẩn và đảm bảo thực hiện quá trình gá đặt nhanh .

Chi tiết gối đỡ được chế tạo bằng phương pháp đúc . Kết cấu tương đối đơn giản , tuy nhiên cũng gặp khó khăn khi khoả 4 bề mặt bích do không gian gá dao hẹp.

Các bề mặt cần gia công là :

- Gia công bề mặt phẳng C với độ bóng cao để làm chuẩn tinh cho nguyên công sau .

- Gia công các mặt bích đảm bảo việc gá lắp chặt khi làm việc .

- Gia công 4 lỗ F16 trên máy khoan trong đó 2 lỗ chéo nhau là phải gia công tinh để lầm chuẩn tinh gia công cho nguyên công sau .

- Phay 2 mặt phẳng đầu lỗ trụ O40.

- khoan lỗ F6 làm lỗ dẫn dầu bôi trơn bề mặt ngõng trục.

- Khoét, doa lỗ 40 đảm bảo độ bóng và chính xác cho chi tiết ,vì bề mặt này là là bề mặt làm việc chính .

III-XÁC ĐỊNH DẠNG SẢN XUẤT

Muốn xác định dạng sản xuất trước hết ta phải biết sản lượng hàng năm của chi tiết gia công . Sản lượng hàng năm được xác định theo công thức sau :

....................................................................................................

Trong đó

N- Số chi tiết được sản xuất trong một năm

N1- Số sản phẩm được sản xuất trong một năm (5000 chiếc/năm)

m- Số chi tiết trong một sản phẩm

a- Phế phẩm trong xưởng đúc a =(3-:-6) %

b- Số chi tiết được chế tạo thêm để dự trữ b =(5-:-7)%

Vậy N = 5000.1(1 + ) =5500 chi tiết /năm

Trọng lượng của chi tiết được xác định theo công thức

Q1 = V.g (kg)

Trong đó

Q1- Trọng lượng chi tiết

..............................................................................................

XÁC ĐỊNH PHƯƠNG PHÁP CHẾ TẠO PHÔI VÀ THIẾT KẾ BẢN VẼ CHI TIẾT LỒNG PHÔI

- Xác định phương pháp chế tạo phôi

Kết cấu của chi tiết không phức tạp nhưng vật liệu của chi tiết là gang xám 15x32 nên ta dùng phương pháp đúc, do bề mặt không làm việc không cần

chính xác và ứng với sản xuất hàng loạt lớn nên ta chọn phương pháp đúc trong khuôn cát.Làm khuôn bằng máy. Sau khi đúc cần có nguyên công làm sạch và cắt ba via .

bản vẽ sơ đồ đúc